Продукти на основі сульфату кальцію, що мають підвищену стійкість до води

Формула / Реферат

1. Водостійкий матеріал на основі сульфату кальцію, що складається з матриці кристалічного ангідриту сульфату кальцію, причому кристали в матриці зв'язані між собою водостійкими фосфатними зв'язуючими зонами.

2. Матеріал за п. 1, що відрізняється тим, що зв'язуючі зони складаються переважно з некристалічного фосфату.

3. Матеріал за п. 1, що відрізняється тим, що зв'язуючі зони містять безводний алюмофосфат.

4. Спосіб отримання водостійкого матеріалу на основі сульфату кальцію, в якому спосіб включає стадії: (а) пористий матеріал з сульфату кальцію просочують джерелом фосфат-іонів; і потім (b) матеріал, що просочували, випалюють і утворенням матеріалу, що складається з пористого кристалічного ангідриту сульфату кальцію, що зв'язаний водостійким фосфатом.

5. Спосіб отримання водостійкого матеріалу на основі сульфату кальцію, в якому спосіб включає стадії: (а) пасту, яка містить сульфат кальцію і джерело фосфат-іонів нагрівають або стискають з утворенням матеріалу-сирцю; і потім (b) матеріал-сирець випалюють, так що готовий матеріал містить пористий кристалічний ангідрит сульфату кальцію, зв'язаний водостійким фосфатом.

6. Спосіб за п. 4 або 5, що відрізняється тим, що джерело фосфат-іонів містить ортофосфорну кислоту і/або пірофосфорну кислоту, або відповідну сіль.

7. Спосіб за п. 6, що відрізняється тим, що сіль є сіллю алюмінію.

8. Спосіб за п. 5 або 6, що відрізняється тим, що джерело фосфат-іонів містить іони алюмінію.

Текст

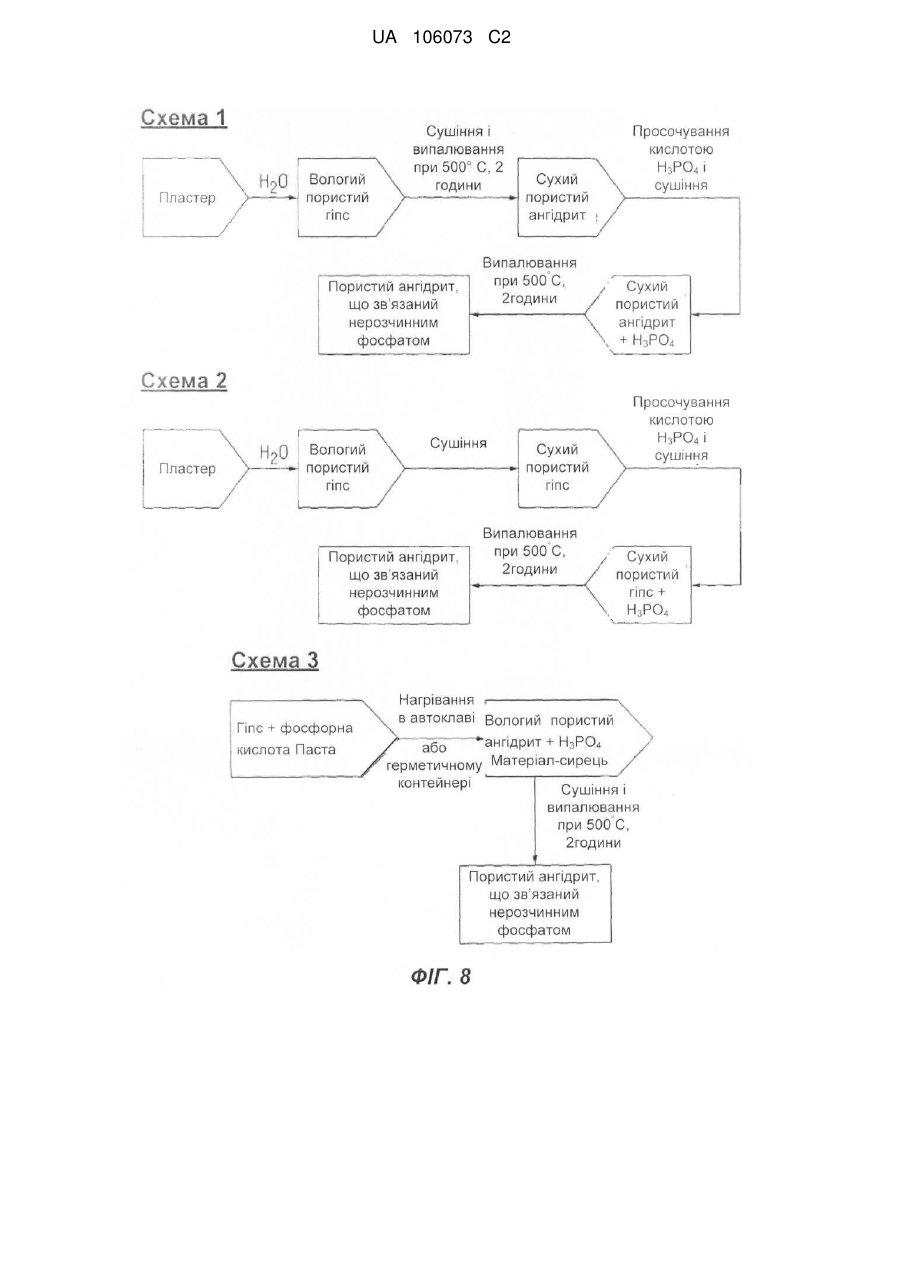

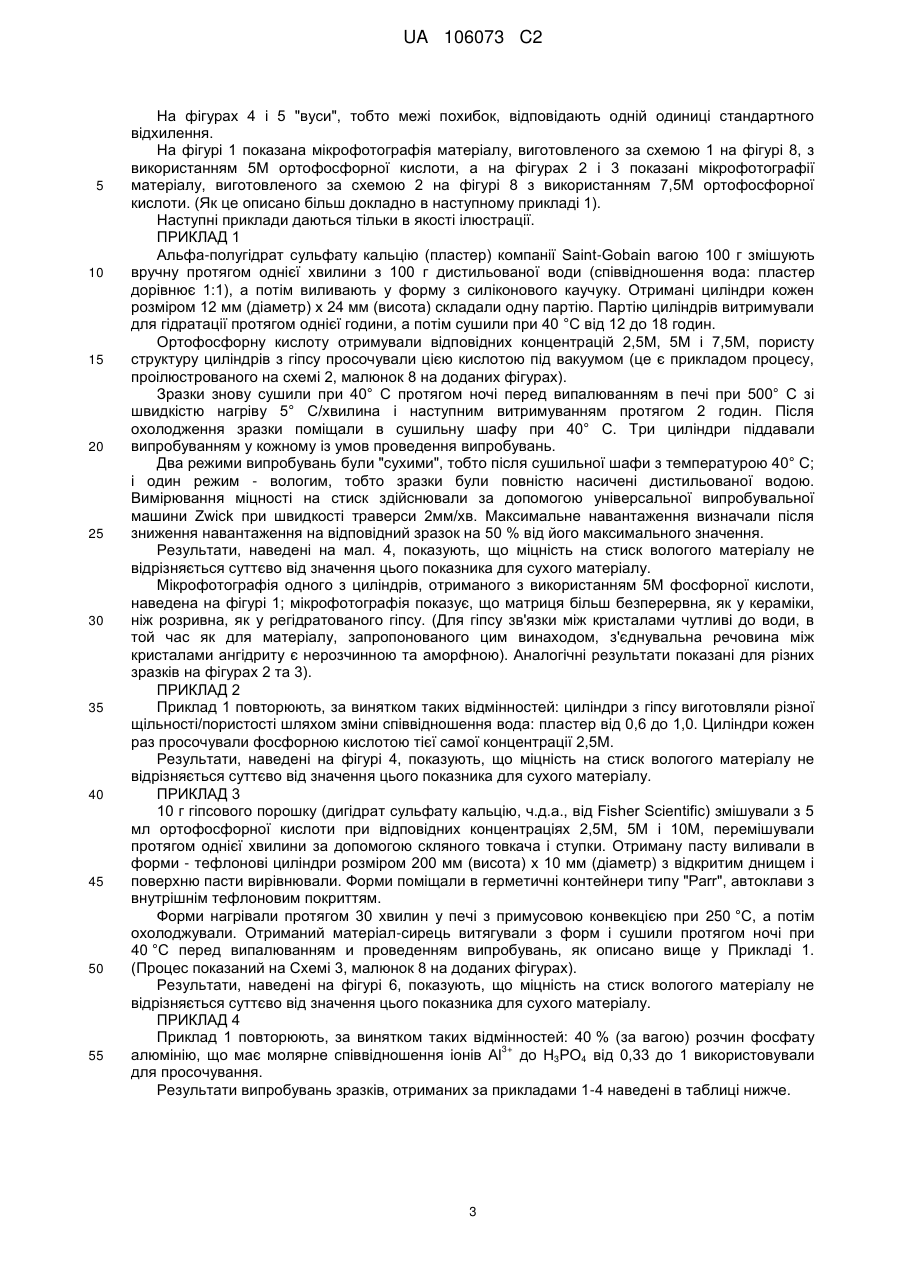

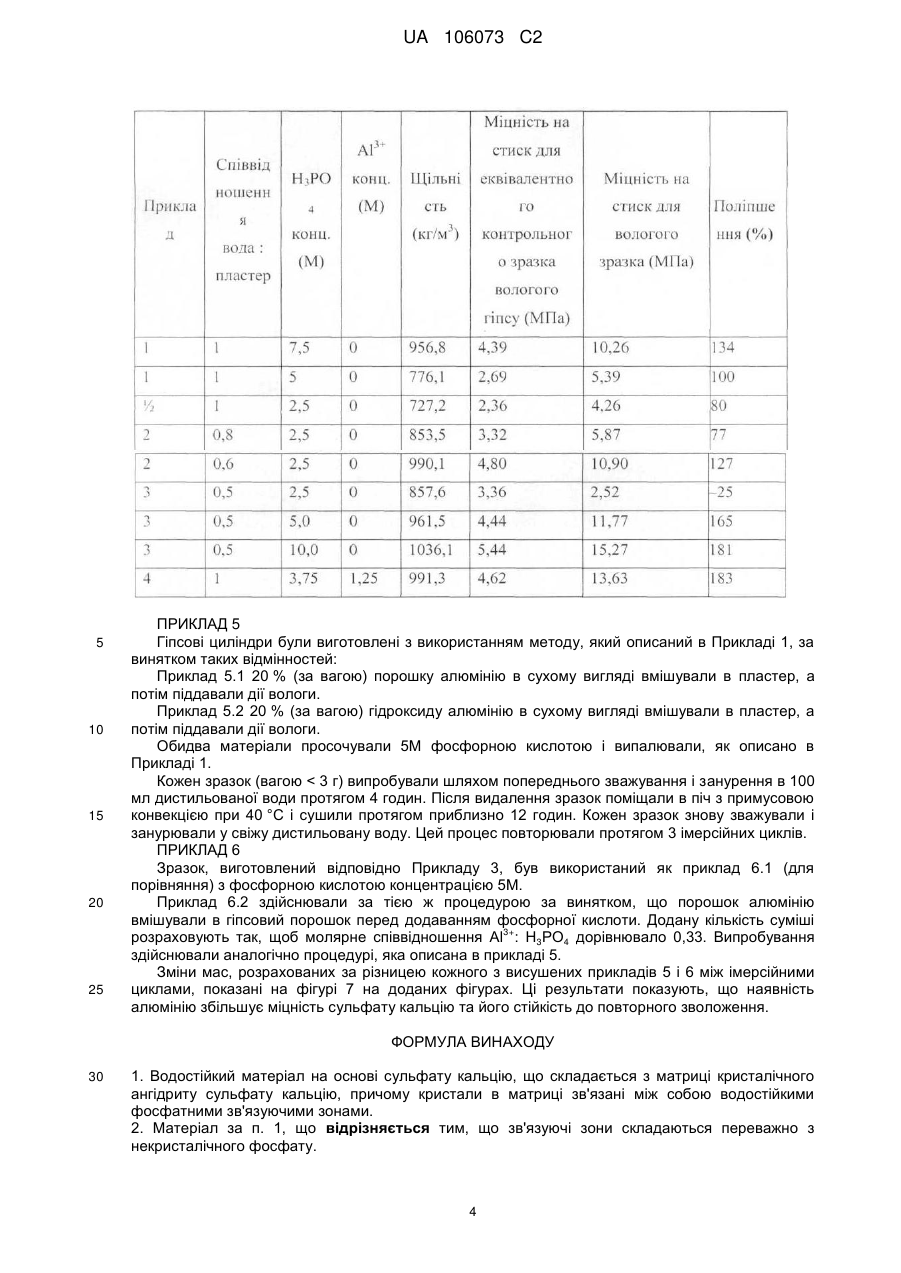

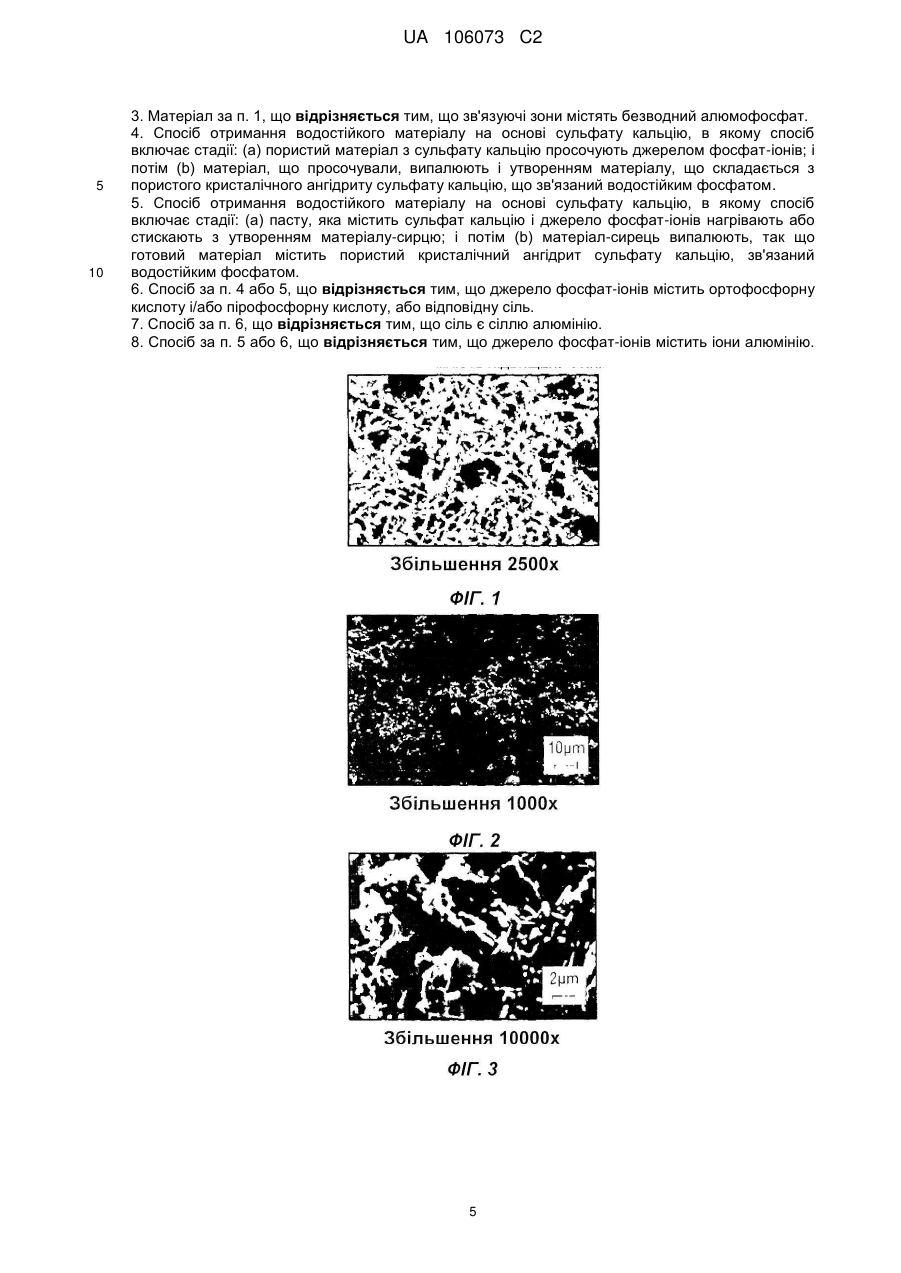

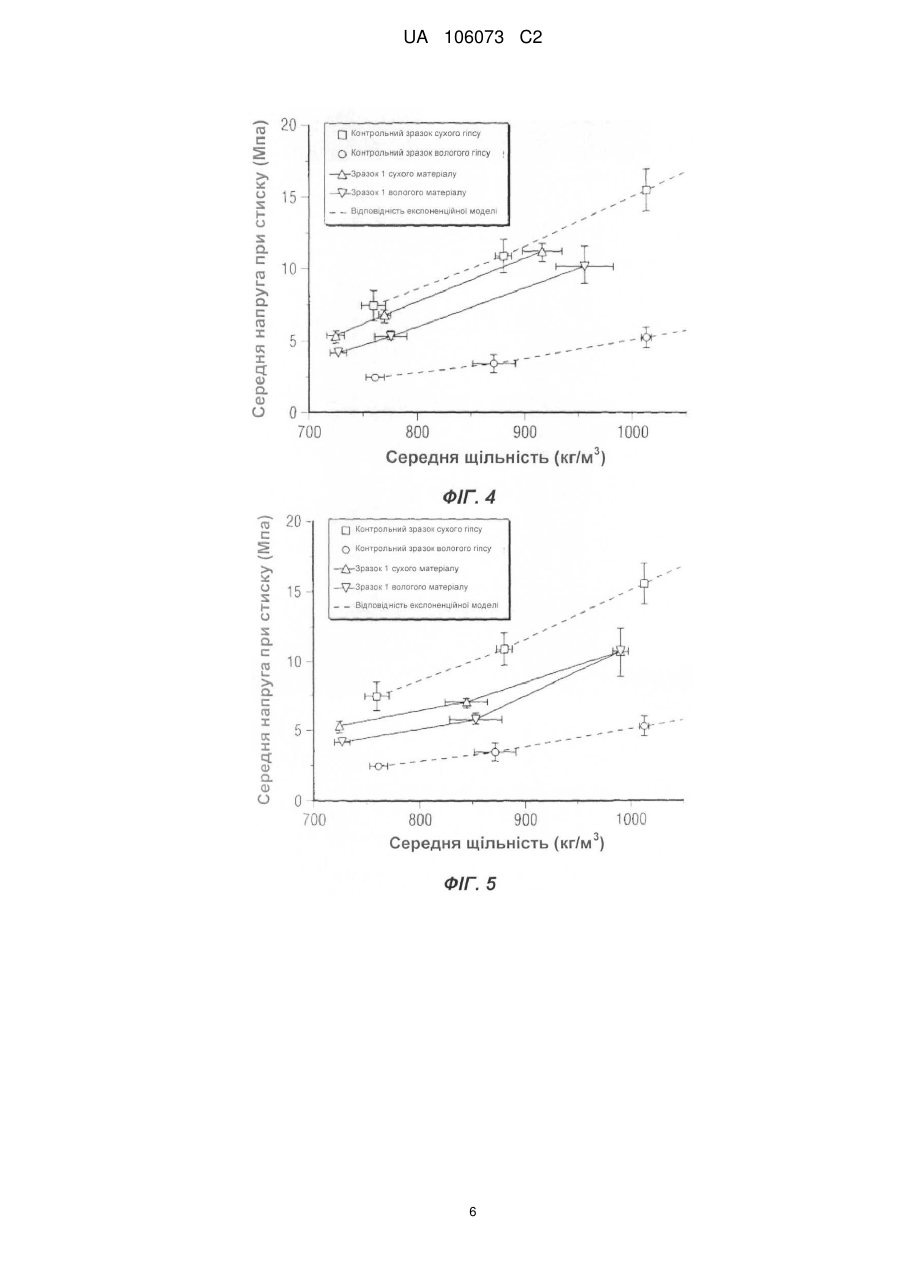

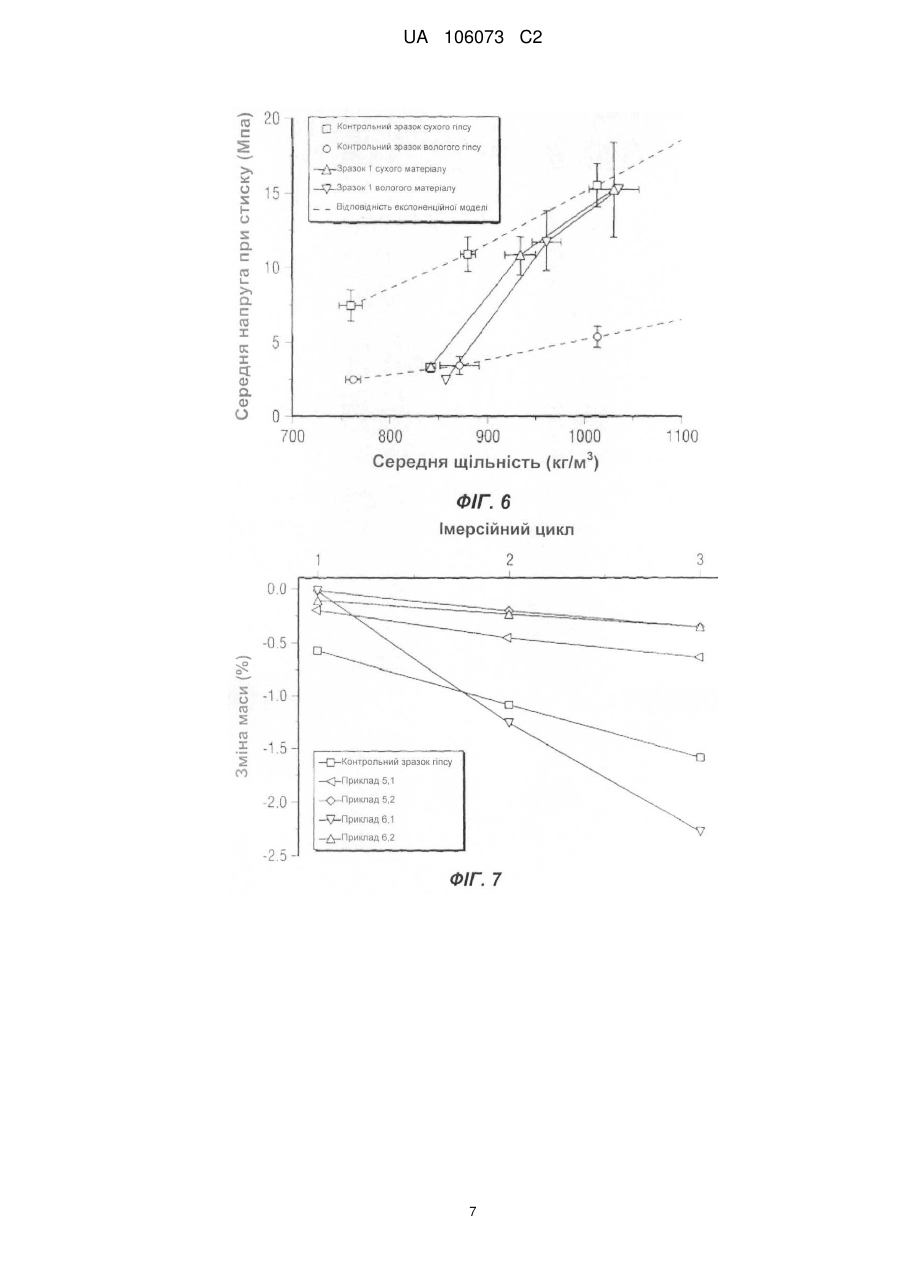

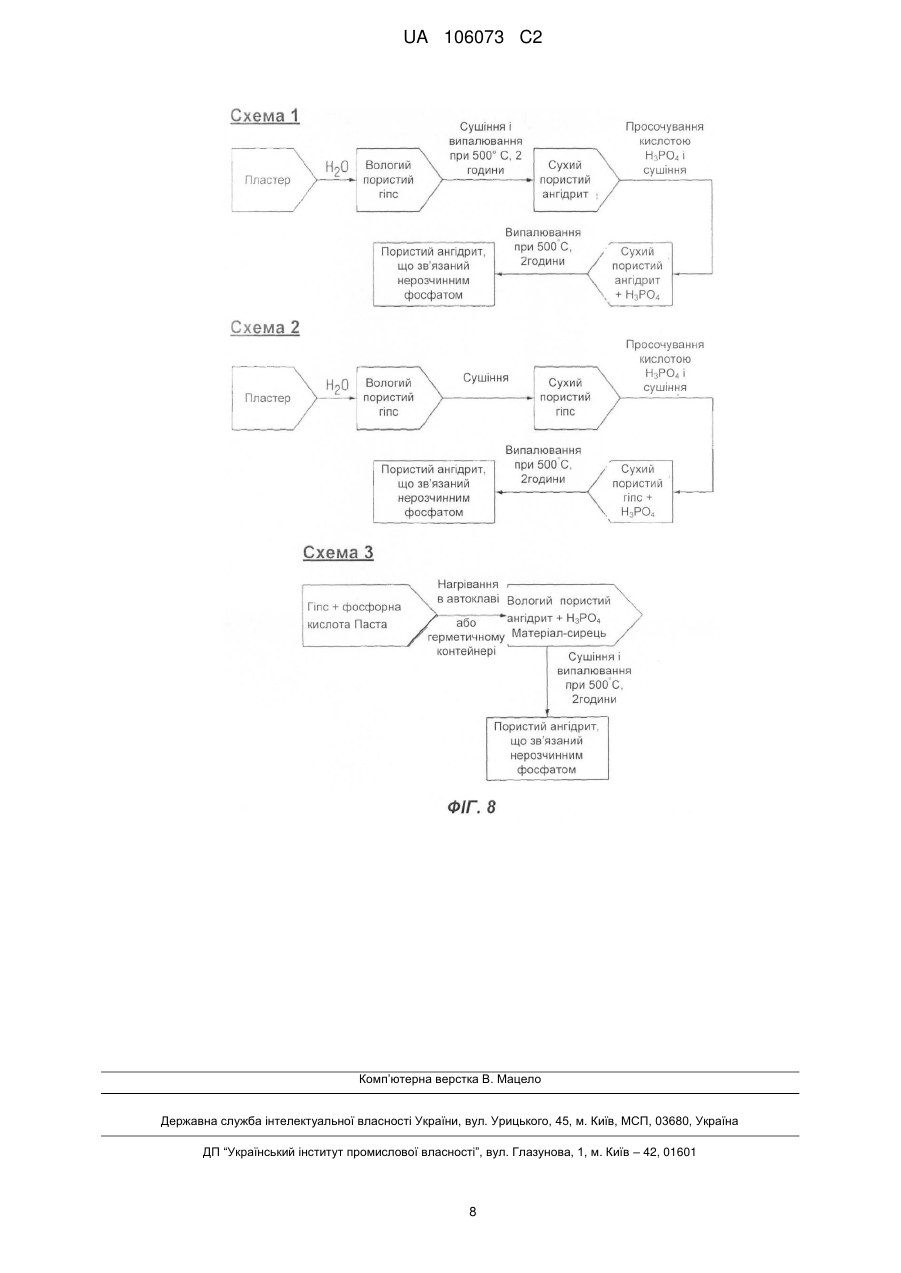

Реферат: Водостійкий матеріал на основі сульфату кальцію, що складається з матриці кристалічного ангідриту сульфату кальцію, де кристали матриці зв'язані між собою водостійкими фосфатними зв'язуючими зонами, і як варіант - також містять алюміній. Матеріал може бути отриманий шляхом просочування пористого сульфату кальцію джерелом фосфат-іонів (як варіант, джерелом, що містить іони алюмінію), а потім випалювання. Крім того, пасту, яка містить сульфат кальцію і джерело фосфат-іонів (як варіант джерело, що містить іони алюмінію), нагрівають або стискають з утворенням матеріалу-сирцю і потім випалюють з утворенням матеріалу. UA 106073 C2 (12) UA 106073 C2 UA 106073 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується продуктів на основі сульфату кальцію, що мають підвищену стійкість до води, а також способів їх виготовлення. Гіпс (тобто, дигідрат сульфату кальцію) в даний час не розглядається як матеріал, який може бути використаний у зовнішньому середовищі або там, де можливий постійний контакт з водою. Це обумовлено розчинністю гіпсу и відсутністю хімічного зв'язку між кристалами в полікристалічній матриці. Існує постійна потреба в водостійких матеріалах на основі сульфату кальцію з поліпшеною міцністю на стиск після тривалого контакту з водою. Цей винахід пропонує водостійкий матеріал на основі сульфату кальцію, що складається з полікристалічної матриці ангідриту сульфату кальцію, кристали якого в матриці зв'язані між собою водостійкими фосфатними зв'язуючими зонами. Матриця та зв'язуючі зони є безперервними (тобто, практично не містять розривів або пор) як кераміка, а не розривними (розривна матриця більш схожа на звичайний регідратований гіпс). Зв'язуючі зони не чутливі до води й містять фосфати у вигляді поліфосфатів. Особливо бажано, щоб зв'язуючі зони складалися в основному з некристалічного фосфату або містили безводний алюмофосфат, як буде описано докладніше в наступному описі. Фосфорна кислота та фосфати відомі, як хімічні речовини, що використовують в композиціях із сульфатом кальцію, наприклад, JP52114495 (Onada Cement Co Ltd), JP4016537 (Dai-ichi Cement Co Ltd) та WO2006/134670, але не з метою забезпечення зв'язуючих зон і, як наслідок, водостійкості. Матриця ангідриду сульфату кальцію, що використовується у пропонованому винаходу, переважно не містить напівгідрату сульфату кальцію. Матеріал пропонованого винаходу може також мати більш високу твердість, вогнестійкість, більш низьку розчинність і більш високу міцність у вологому стані, ніж звичайні гіпсові вироби. Матеріал пропонованого винаходу переважно не містить цементу, оскільки цемент не потрібен для з'єднання матриці. Як було зазначено, цю функцію виконують фосфатні зв'язуючі зони, що є в матеріалі пропонованого винаходу. Цей винахід також включає спосіб отримання водостійкого матеріалу на основі сульфату кальцію відповідно до якого пористий матеріал на основі сульфату кальцію просочують фосфат-іонами и випалюють з утворенням матеріалу, що містить пористий кристалічний ангідрит сульфату кальцію, зв'язаний водостійким фосфатом. Пористий сульфат кальцію, що підлягає випалюванню, може бути, наприклад, у вигляді практично сухого пористого матеріалу на основі сульфату кальцію (наприклад, ангідрит чи гідрат), просоченого джерелом фосфат-іонів. Практично сухий пористий сульфат кальцію можна отримати, наприклад, з пасти сульфату кальцію, просоченої джерелом фосфат-іонів, яку стискують, щоб отримати матеріал-сирець перед випалюванням. Крім того, водостійкий матеріал на основі гіпсу можна отримати за допомогою методу, в якому пасту, що містить сульфат кальцію и джерело фосфат-іонів, нагрівають або стискують для утворення "сирця", а потім випалюють, щоб отримати матеріал, що містить пористий кристалічний ангідрит сульфату кальцію, зв'язаний водостійким фосфатом. Якщо вихідним матеріалом є ангідрит сульфату кальцію, то необхідна компресія для формування сировинного матеріалу (сирця), тому що при нагріванні немає фазового перетворення. Випалювання будь-то сирця, просоченого джерелом фосфат-іонів, чи матеріалу, який потім буде просочений фосфат-іонами, можна здійснювати при температурі не менше 400 С, а ще краще - не менше 500 С але не більше 600 С. Необхідно, щоб у результаті випалювання матеріал практично не містив напівгідрату сульфату кальцію, що міг би негативно вплинути на продуктивність. При пропонованому винаходу особливо бажано, щоб матеріал-сирець був просочений фосфат-іонами до стиснення сирця і випалювання пресованого матеріалу, оскільки таким чином можнаотримати матеріал з водопоглинанням менш ніж 5 % за вагою, завдяки чому він буде придатний для зовнішнього використання і там, де треба висока несуча здатність. У будь-якому варіанті способу пропонованого винаходу бажано, щоб фосфат-іони використовували в кількості 20-50 % (моль) в залежності від кількості сульфату кальцію. Фосфорна кислота (тобто, ортофосфорна кислота Н 3РО4) є кращим джерелом фосфат-іонів, до інших таких джерел належить пірофосфорна кислота (Н4Р2О7) і солі таких кислот, які утворюють вільні кислотні групи. Будь-які катіони, присутні у джерелі фосфат-іонів, повинні бути чи нешкідливими, чи, що ще краще - корисними для бажаних властивостей кінцевого матеріалу. 1 UA 106073 C2 3+ 5 10 15 20 25 30 35 40 45 50 55 60 Особливо бажано, щоб джерело фосфат-іонів містило переважно іони Аl , тому що в цьому випадку зв'язуючі зони містять алюмофосфат, як зазначено вище. Наприклад, ортофосфат 3+ алюмінію може бути джерелом іонів Аl . Алюмофосфатні з'єднувальні речовини описані, наприклад, у "Development of Cr-free aluminium phosphate binders and their composite applications (Розробка алюмофосфатних з'єднувальних речовин без Сr та їх композитних додатків)», Лі Гонг (Hong) та інші (Composite Science and Technology, 67 (2007) pp. 1195-1201). В цій статті немає інформації або вказівок щодо використання алюмофосфатних з'єднувальних речовин для матеріалів на основі сульфату кальцію. Типові нешкідливі катіони для використання в технології пропонованого винаходу включають натрій, як правило, у вигляді моно- чи динатрійортофосфату. Сухий пористий ангідрит сульфату кальцію може бути просочений джерелом фосфат-іонів відповідно до пропонованого винаходу, а потім висушений. Крім того, сухий пористий ангідрит сульфату кальцію можна виготовити шляхом сушіння і випалювання вологого пористого гіпсу, який отримують шляхом змішування пластера з водою, що містить джерело фосфат-іонів. При використанні сухого пористого гіпсу його можна виготовити шляхом сушіння вологого пористого гіпсу, який отримано шляхом змішування гіпсу з водою. При кращому варіанті використання технології пропонованого винаходу сухий пористий ангідрит сульфату кальцію, що підлягає випалюванню, може бути у вигляді вологого пористого "сирця", виготовленого шляхом нагрівання отриманої заздалегідь суміші гіпсу, обробленої джерелом фосфат-іонів, як правило, в герметичному контейнері або автоклаві. Така суміш може включати стоки відходів гіпсу, які вже містять фосфат-іони. Коли ангідрит сульфату кальцію використовують в технології пропонованого винаходу це може бути, наприклад, ангідрит II або ангідрит III. Коли використовують ангідрит II, то його можна обробляти відповідно схемам 1 і 3, як показано на фігурі 8 доданих фігур, а коли використовують ангідрит III, то його можна обробляти відповідно схемі 2, як показано на фігуру 8 доданих фігур. Матеріал пропонованого винаходу може містити додаткові добавки, зазвичай такі, що використовують у гіпсі, наприклад, наповнювачі (наприклад, діоксид кремнію) або каталізатори. Матеріал пропонованого винаходу є переважно затверділим гіпсовим матеріалом таким, як фасонний виріб, блок або плита. Коли матеріал у вигляді фасонного виробу, його можна, наприклад, використовувати в біологічному середовищі (тобто виріб може бути біокерамічним). Коли матеріал є блоком, то він може бути у вигляді, наприклад, цегли, черепиці та інших несучих елементів, які підходять для зовнішнього використання. Коли матеріал у вигляді плити, наприклад, гіпсокартону, то він може бути з або без поверхневої арматури або облицювальних листів. Коли для плити використовують поверхневу арматуру, то останньою може бути, наприклад, волокнисте полотно (наприклад, скловолокно) або волокниста арматурна сітка. Плита пропонованого винаходу може бути несучою і може бути придатна для зовнішнього застосування. Інші нешкідливі матеріали, допоміжні речовини та інгредієнти, у разі необхідності, можна додавати в матеріали з гіпсом пропонованого винаходу. Приклади таких нешкідливих матеріалів включають такі додаткові інгредієнти, як зшиваючи агенти, гідрофобні речовини (наприклад, силікони або хімічно активні сілани), крохмаль, армуючі волокна, добавкиприскорювачі твердіння і добавки для уповільнення процесу твердіння, суперпластифікатори, сповільнювачі деформації (наприклад, реагенти проти короблення), протиусадкові добавки, уповільнювачі повторного випалу, стабілізатори піни, бактерициди, фунгіциди, регулятори рН, барвники, антипірени та наповнювачі (наприклад, зернистий мінеральний матеріал або пластмаси, які можуть в деяких варіантах конструкцій збільшуватися в об'ємі). Певні переваги та особливості цього винаходу ілюструються тільки як приклади з посиланням на додані фігури, на яких: На фігурі 1 показана мікрофотографія зрізу першого матеріалу пропонованого винаходу, що отримана за допомогою скануючого електронного мікроскопу при збільшенні 2500х; На фігурах 2 і 3 показана мікрофотографія зрізу другого матеріалу пропонованого винаходу, що отримана за допомогою скануючого електронного мікроскопу при збільшенні 1000х і 10000х; На фігурах 4-7 наведені графіки, що показують, відповідно, властивості матеріалів пропонованого винаходу, побудовані в координатах: вісь ординат напруга максимального 3 стиску в МПа, вісь абсцис - щільність у кг/м ; і На фігурі 8 наведені схематично три схеми для виготовлення матеріалів пропонованого винаходу. З них Схема 1 є найменш бажаною, оскільки (як зазначено вище) випалювання сульфату кальцію до просочування фосфат-іонами є менш бажаним. 2 UA 106073 C2 5 10 15 20 25 30 35 40 45 50 55 На фігурах 4 і 5 "вуси", тобто межі похибок, відповідають одній одиниці стандартного відхилення. На фігурі 1 показана мікрофотографія матеріалу, виготовленого за схемою 1 на фігурі 8, з використанням 5М ортофосфорної кислоти, а на фігурах 2 і 3 показані мікрофотографії матеріалу, виготовленого за схемою 2 на фігурі 8 з використанням 7,5М ортофосфорної кислоти. (Як це описано більш докладно в наступному прикладі 1). Наступні приклади даються тільки в якості ілюстрації. ПРИКЛАД 1 Альфа-полугідрат сульфату кальцію (пластер) компанії Saint-Gobain вагою 100 г змішують вручну протягом однієї хвилини з 100 г дистильованої води (співвідношення вода: пластер дорівнює 1:1), а потім виливають у форму з силіконового каучуку. Отримані циліндри кожен розміром 12 мм (діаметр) х 24 мм (висота) складали одну партію. Партію циліндрів витримували для гідратації протягом однієї години, а потім сушили при 40 °C від 12 до 18 годин. Ортофосфорну кислоту отримували відповідних концентрацій 2,5М, 5М і 7,5М, пористу структуру циліндрів з гіпсу просочували цією кислотою під вакуумом (це є прикладом процесу, проілюстрованого на схемі 2, малюнок 8 на доданих фігурах). Зразки знову сушили при 40° С протягом ночі перед випалюванням в печі при 500° С зі швидкістю нагріву 5° С/хвилина і наступним витримуванням протягом 2 годин. Після охолодження зразки поміщали в сушильну шафу при 40° С. Три циліндри піддавали випробуванням у кожному із умов проведення випробувань. Два режими випробувань були "сухими", тобто після сушильної шафи з температурою 40° С; і один режим - вологим, тобто зразки були повністю насичені дистильованої водою. Вимірювання міцності на стиск здійснювали за допомогою універсальної випробувальної машини Zwick при швидкості траверси 2мм/хв. Максимальне навантаження визначали після зниження навантаження на відповідний зразок на 50 % від його максимального значення. Результати, наведені на мал. 4, показують, що міцність на стиск вологого матеріалу не відрізняється суттєво від значення цього показника для сухого матеріалу. Мікрофотографія одного з циліндрів, отриманого з використанням 5М фосфорної кислоти, наведена на фігурі 1; мікрофотографія показує, що матриця більш безперервна, як у кераміки, ніж розривна, як у регідратованого гіпсу. (Для гіпсу зв'язки між кристалами чутливі до води, в той час як для матеріалу, запропонованого цим винаходом, з'єднувальна речовина між кристалами ангідриту є нерозчинною та аморфною). Аналогічні результати показані для різних зразків на фігурах 2 та 3). ПРИКЛАД 2 Приклад 1 повторюють, за винятком таких відмінностей: циліндри з гіпсу виготовляли різної щільності/пористості шляхом зміни співвідношення вода: пластер від 0,6 до 1,0. Циліндри кожен раз просочували фосфорною кислотою тієї самої концентрації 2,5М. Результати, наведені на фігурі 4, показують, що міцність на стиск вологого матеріалу не відрізняється суттєво від значення цього показника для сухого матеріалу. ПРИКЛАД 3 10 г гіпсового порошку (дигідрат сульфату кальцію, ч.д.а., від Fisher Scientific) змішували з 5 мл ортофосфорної кислоти при відповідних концентраціях 2,5М, 5М і 10М, перемішували протягом однієї хвилини за допомогою скляного товкача і ступки. Отриману пасту виливали в форми - тефлонові циліндри розміром 200 мм (висота) х 10 мм (діаметр) з відкритим днищем і поверхню пасти вирівнювали. Форми поміщали в герметичні контейнери типу "Parr", автоклави з внутрішнім тефлоновим покриттям. Форми нагрівали протягом 30 хвилин у печі з примусовою конвекцією при 250 °C, а потім охолоджували. Отриманий матеріал-сирець витягували з форм і сушили протягом ночі при 40 °C перед випалюванням и проведенням випробувань, як описано вище у Прикладі 1. (Процес показаний на Схемі 3, малюнок 8 на доданих фігурах). Результати, наведені на фігурі 6, показують, що міцність на стиск вологого матеріалу не відрізняється суттєво від значення цього показника для сухого матеріалу. ПРИКЛАД 4 Приклад 1 повторюють, за винятком таких відмінностей: 40 % (за вагою) розчин фосфату 3+ алюмінію, що має молярне співвідношення іонів Аl до Н3РО4 від 0,33 до 1 використовували для просочування. Результати випробувань зразків, отриманих за прикладами 1-4 наведені в таблиці нижче. 3 UA 106073 C2 5 10 15 20 25 ПРИКЛАД 5 Гіпсові циліндри були виготовлені з використанням методу, який описаний в Прикладі 1, за винятком таких відмінностей: Приклад 5.1 20 % (за вагою) порошку алюмінію в сухому вигляді вмішували в пластер, а потім піддавали дії вологи. Приклад 5.2 20 % (за вагою) гідроксиду алюмінію в сухому вигляді вмішували в пластер, а потім піддавали дії вологи. Обидва матеріали просочували 5М фосфорною кислотою і випалювали, як описано в Прикладі 1. Кожен зразок (вагою < 3 г) випробували шляхом попереднього зважування і занурення в 100 мл дистильованої води протягом 4 годин. Після видалення зразок поміщали в піч з примусовою конвекцією при 40 °C і сушили протягом приблизно 12 годин. Кожен зразок знову зважували і занурювали у свіжу дистильовану воду. Цей процес повторювали протягом 3 імерсійних циклів. ПРИКЛАД 6 Зразок, виготовлений відповідно Прикладу 3, був використаний як приклад 6.1 (для порівняння) з фосфорною кислотою концентрацією 5М. Приклад 6.2 здійснювали за тією ж процедурою за винятком, що порошок алюмінію вмішували в гіпсовий порошок перед додаванням фосфорної кислоти. Додану кількість суміші 3+ розраховують так, щоб молярне співвідношення Аl : Н3РО4 дорівнювало 0,33. Випробування здійснювали аналогічно процедурі, яка описана в прикладі 5. Зміни мас, розрахованих за різницею кожного з висушених прикладів 5 і 6 між імерсійними циклами, показані на фігурі 7 на доданих фігурах. Ці результати показують, що наявність алюмінію збільшує міцність сульфату кальцію та його стійкість до повторного зволоження. ФОРМУЛА ВИНАХОДУ 30 1. Водостійкий матеріал на основі сульфату кальцію, що складається з матриці кристалічного ангідриту сульфату кальцію, причому кристали в матриці зв'язані між собою водостійкими фосфатними зв'язуючими зонами. 2. Матеріал за п. 1, що відрізняється тим, що зв'язуючі зони складаються переважно з некристалічного фосфату. 4 UA 106073 C2 5 10 3. Матеріал за п. 1, що відрізняється тим, що зв'язуючі зони містять безводний алюмофосфат. 4. Спосіб отримання водостійкого матеріалу на основі сульфату кальцію, в якому спосіб включає стадії: (а) пористий матеріал з сульфату кальцію просочують джерелом фосфат-іонів; і потім (b) матеріал, що просочували, випалюють і утворенням матеріалу, що складається з пористого кристалічного ангідриту сульфату кальцію, що зв'язаний водостійким фосфатом. 5. Спосіб отримання водостійкого матеріалу на основі сульфату кальцію, в якому спосіб включає стадії: (а) пасту, яка містить сульфат кальцію і джерело фосфат-іонів нагрівають або стискають з утворенням матеріалу-сирцю; і потім (b) матеріал-сирець випалюють, так що готовий матеріал містить пористий кристалічний ангідрит сульфату кальцію, зв'язаний водостійким фосфатом. 6. Спосіб за п. 4 або 5, що відрізняється тим, що джерело фосфат-іонів містить ортофосфорну кислоту і/або пірофосфорну кислоту, або відповідну сіль. 7. Спосіб за п. 6, що відрізняється тим, що сіль є сіллю алюмінію. 8. Спосіб за п. 5 або 6, що відрізняється тим, що джерело фосфат-іонів містить іони алюмінію. 5 UA 106073 C2 6 UA 106073 C2 7 UA 106073 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCalcium sulphate-based products having enhanced water resistance

Автори англійськоюWalton, Richard Ian, Fisher, Robin

Автори російськоюВолтон Ричард Ян, Фишер Робин

МПК / Мітки

МПК: C04B 28/16, C04B 28/34, C04B 41/50

Мітки: продукти, підвищену, основі, кальцію, мають, стійкість, сульфату, води

Код посилання

<a href="https://ua.patents.su/10-106073-produkti-na-osnovi-sulfatu-kalciyu-shho-mayut-pidvishhenu-stijjkist-do-vodi.html" target="_blank" rel="follow" title="База патентів України">Продукти на основі сульфату кальцію, що мають підвищену стійкість до води</a>

Попередній патент: Спосіб управління первинною посадкою важкообвалювальної покрівлі в лаві

Наступний патент: Похідні 1н-імідазо[4,5-c]хінолінону

Випадковий патент: Спосіб визначення різниці фаз