Спосіб одержання нітрильних сполук

Номер патенту: 106467

Опубліковано: 10.09.2014

Автори: Лоренті Доротея, Іно Амелі, Марьйон Філіпп, Жеанте Крістоф

Формула / Реферат

1. Спосіб одержання лінійних органічних сполук, що містять принаймні одну нітрильну функціональну групу, шляхом гідроціанування органічної сполуки, що містить принаймні одну етиленненасичену групу, за наявності каталітичної системи, який включає один або більше етапів розділення середовища або середовищ гідроціанування на використовувані нітрильні сполуки, вибрані з адипонітрилу, 3-пентеннітрилу, 4-пентеннітрилу, 2-метил-3-бутеннітрилу або їх сумішей, та невикористовувані нітрильні побічні продукти, вибрані з метилглутаронітрилу, етилсукцинонітрилу, 2-пентеннітрилу, 2-метил-2-бутеннітрилу або їх сумішей, який відрізняється тим, що включає обробку невикористовуваних нітрильних побічних продуктів на етапі гідроденітрогенації шляхом уведення в реакцію з воднем під абсолютним водневим тиском між 0,1 та 10 МПа при температурі між 200 °C та 500 °C за наявності каталізатора гідроденітрогенізації для перетворення зазначених побічних продуктів на аміак та вуглеводневі сполуки.

2. Спосіб за п. 1, який відрізняється тим, що каталізатор гідроденітрогенації являє собою металевий елемент, вибраний з групи, що включає платину, паладій, родій, рутеній та нікель.

3. Спосіб за п. 2, який відрізняється тим, що каталізатор містить металевий елемент на підкладці, вибраній з групи, що включає оксид алюмінію, кремнезем, алюміносилікати, алюмосилікати, активоване вугілля, цирконієвий ангідрид, оксид титану та цеоліти.

4. Спосіб за п. 3, який відрізняється тим, що каталізатор містить платину, осаджену на підкладці, вибраній з групи, що включає цирконієвий ангідрид, кремнезем, оксид алюмінію, алюміносилікати та алюмосилікати.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що абсолютний водневий тиск складає між 0,5 МПа та 3 МПа.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура складає від 300 °C та 400 °C.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вуглеводневі сполуки, відновлені наприкінці етапу гідроденітрогенації, обробляють на етапі парового риформінгу та метанування для виробництва нижчих алканів, як-от метан, після видалення аміаку.

8. Спосіб за п. 7, який відрізняється тим, що етап парового риформінгу та метанування здійснюють за наявності нікелевого каталізатора на підкладці при температурі між 200 та 700 °C та під тиском між 5 та 50 бар.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що включає етап вироблення синільної кислоти шляхом уведення в реакцію аміаку та метану, та тим, що аміак, утворений на етапі гідроденітрогенації, та/або метан, утворений на етапі парового риформінгу/метанування, подаються на етап одержання синільної кислоти.

Текст

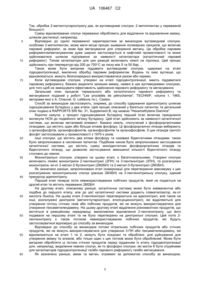

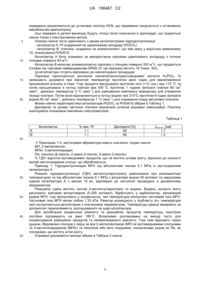

Реферат: Даний винахід стосується способу одержання вуглеводневих сполук, що містять принаймні одну нітрильну функціональну групу. Детальніше, він стосується способу одержання нітрильних сполук шляхом гідроціанування сполук, що містять принаймні одну етиленненасичену групу. Відповідно до винаходу цей спосіб включає етап обробки гідроденітрогенацією невикористовуваних побічних продуктів, що містять принаймні одну нітрильну функціональну UA 106467 C2 (12) UA 106467 C2 групу, зокрема метилглутаронітрил, для перетворення їх на аміак та використовувані вуглеводневі сполуки. UA 106467 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу одержання вуглеводневих сполук, що містять принаймні одну нітрильну функціональну групу. Детальніше винахід має відношення до способу одержання нітрильних сполук шляхом гідроціанування сполук, що містять принаймні одну етиленненасичену групу. Цей спосіб включає етап обробки невикористовуваних побічних продуктів, що містять принаймні одну нітрильну функціональну групу, для перетворення їх на аміак та використовувані вуглеводневі сполуки. Способи одержання вуглеводневих сполук, що містять принаймні одну нітрильну функціональну групу, особливо сполуки, що містить дві нітрильні функціональні групи, як-от адипонітрил, використовуються у виробництві в великому обсязі. З цих способів тільки один, де застосовується двоетапна реакція гідроціанування бутадієну, використовували з 1970-х років. Переважну більшість виробництва адипонітрилу у світі здійснюють за допомогою цього способу. Адипонітрил є основною хімічною проміжною сполукою, застосованою у виробництві гексаметилендіаміну, важливого мономеру для одержання полімерів, особливо поліамідів, а також для одержання ізоціанатів. Спосіб гідроціанування бутадієну включає, на першому етапі, додавання молекули синільної кислоти до подвійного ланцюга для одержання ненасичених мононітрильних сполук. Одержані мононітрильні сполуки являють собою лінійні сполуки, як-от 2-пентеннітрил та 3-пентеннітрил, або розгалужені сполуки, як-от 2-метил-2-бутеннітрил та 2метил-3-бутеннітрил. На другому етапі додають другу молекулу синільної кислоти до ненасиченої групи мононітрильних сполук. З-поміж вищезазначених мононітрилів тільки 3-пентеннітрил може бути перетворений на адипонітрил; інші приводять до розгалужених динітрильних сполук, які не можуть використовуватися для одержання гексаметилендіаміну. Більше того, додавання НСN до ненасиченої групи 3-пентеннітрилу вможливлює одержання, перш за все, адипонітрилу, але також 2-метилглутаронітрилу (МГН) та 2етилсукцинонітрилу (ЕСН). Кількість утвореного МГН різниться відповідно до природи застосованої каталітичної системи. Крім того, мононітрильні сполуки, відмінні від 3-ПН, що вводяться на другому етапі, чи то перетворюються на динітрильні сполуки, відмінні від адипонітрилу, які не можуть бути застосовані для одержання гексаметилендіаміну, чи то не гідроціануються. Таким чином, сполука 2-пентеннітрилу (2-ПН) не гідроціанується та відновлюється дистиляційним відокремленням у формі потоку невикористовуваних побічних продуктів. Для підвищення селективності першого етапу стосовно до сполуки 3-пентеннітрилу, спосіб одержання адипонітрилу включає етап ізомеризації, що вможливлює, зокрема, перетворення 2метил-3-бутеннітрилу на 3-пентеннітрил. У даному тексті „використовувані сполуки або продукти" являють собою сполуки, що можуть застосовуватися як вихідні матеріали в хімічних реакціях для синтезу важливих хімічних сполук, як-от адипонітрил, діаміни (гексаметилендіамін) та амінонітрили (амінокапронітрил). Термін „невикористовувані побічні продукти" означає продукти, утворені під час процесу гідроціанування, що не можуть застосовуватися економічно як вихідний матеріал для одержання нових продуктів та які вважаються в процесі гідроціанування „стічними продуктами", що мають очищуватися перед викидом у навколишнє середовище. Ці невикористовувані побічні продукти зазвичай руйнуються шляхом спалювання в бойлерах для виробництва пари. Певні з них, проте, можуть повністю або частково використовуватися при хімічному перетворенні як нові, корисні сполуки. Так, найважливішим побічним продуктом стосовно до кількості є 2-метилглутаронітрил (МГН), який, зокрема, може гідрогенуватися для утворення розгалуженого діаміну, 2-метилпентаметилендіаміну (МПМД), що може застосовуватися переважно як мономер для одержання поліаміду або як вихідний матеріал для синтезу хімічних продуктів. Інші шляхи використання МГН також були описані. Інші динітрильні або мононітрильні побічні продукти переважно використовують шляхом спалення для отримання енергії. Оскільки, проте, ці сполуки містять атоми азоту, отримані гази згоряння містять атоми азоту. Тому може бути необхідним обробляти ці гази згоряння в установках для перетворення та руйнування оксидів азоту, що їх називають установками DENOx. Проблема обробки та використання невикористовуваних побічних продуктів у, зокрема, способі гідроціанування бутадієну, відтак, досі не є вирішеною, та постійно відшукуються нові рішення. Однією з цілей даного винаходу є забезпечення способу обробки цих побічних продуктів, що не показував би недоліків згоряння та що вможливив би підвищення загальної економічності процесу, зокрема, шляхом використання побічних продуктів у формі сполук, які застосовуються 1 UA 106467 C2 5 10 15 20 25 30 35 40 45 50 55 60 в та переважно рециклюються до способу одержання адипонітрилу. Відповідно, згідно з винаходом пропонується спосіб одержання лінійних органічних сполук, що містять принаймні одну нітрильну функціональну групу, шляхом гідроціанування органічної сполуки, що містить принаймні одну етиленненасичену групу, за наявності каталітичної системи, який включає один або кілька етапів відділення використовуваних нітрильних сполук та невикористовуваних нітрильних побічних продуктів з середовища або середовищ гідроціанування, який відрізняється тим, що включає обробку невикористовуваних побічних продуктів на етапі гідроденітрогенації або гідроочищення шляхом реакції з воднем під абсолютним тиском від 0,1 до 10 МП, переважно від 0,5 МПа до 3 МПа, при температурі між 200 °C та 500 °C, переважно від 300 °C до 400 °C, за наявності каталізатора гідроденітрогенації для перетворення зазначених побічних продуктів на аміак та вуглеводневі сполуки. Спосіб за винаходом передбачає, щоб деякі або всі потоки невикористовуваних побічних продуктів, які містять нітрильні функціональні групи, генеровані у способах гідроціанування олефінів, детальніше бутадієну, було оброблено з метою відновлення атому азоту в формі аміаку, та більшу частину атомів вуглецю та водню в формі вуглеводневих сполук, що містять один або кілька атомів вуглецю. Це гідроочищення може також супроводжуватися термальним крекінгом вуглеводневих ланцюгів, що приводить до утворення вуглеводневих сполук без атому азоту та/або вуглеводневих сполук, що містять атоми азоту. Останні можуть перетворюватися на вуглеводневі сполуки за допомогою реакції з воднем, відповідно до застосовуваних робочих умов. Крім того, можуть утворюватися циклічні сполуки, що містять атоми азоту, як-от піколіни. Відповідно до винаходу, термін % ГДН або вихід способу обробки за винаходом застосовують до співвідношення, вираженого у відсотках, кількості молей вуглеводневих сполук, що не містять атомів азоту, які виробляються або шляхом гідроочищення, або шляхом термального крекінгу, стосовно до кількості молей сполук для обробки, що застосовуються. Після відділення та відновлення аміаку ці вуглеводневі сполуки можуть використовуватися як такі або подаватися на етап парового риформінгу та метанування для перетворення на метан, продукт, що може застосовуватися, наприклад, як генератор енергії та вихідний матеріал для синтезу численних сполук, як-от синільна кислота та водень. Таким чином, у способі гідроціанування бутадієну, синільна кислота (HCN), один з основних реагентів способу, генерується вище по потоку етапу гідроціанування. Це виробництво синільної кислоти загалом здійснюють із застосуванням способу Андруссова, який включає введення в реакцію природного газу, основна складова якого являє собою метаном, з аміаком за наявності кисню або кисневмісного газу. Спосіб за винаходом, за допомогою якого виробляють аміак та метан шляхом гідроденітрогенації невикористовуваних побічних продуктів та парового риформінгу/метанування одержаних вуглеводневих сполук, передбачає рециклювання, переважно, таким чином отриманого аміаку та метану до етапу синтезу синільної кислоти. Відповідно кількості аміаку та природного газу або метану, що споживаються на тонну отриманого адипонітрилу, значно зменшуються. Відповідно до іншої характеристики винаходу каталізатор гідроденітрогенації містить металевий елемент, що належить до групи благородних металів, яка включає платину, паладій, родій та рутеній, або перехідних металів, як-от нікель. Перевага надається застосуванню платини. Вигіднимта переважним чином каталізатор такий на підложці (інертному носії), де металевий каталітичний елемент осаджений на матеріалі, переважно пористому матеріалі, якот оксид алюмінію, кремнезем, алюміносилікати, алюмосилікати, активоване вугілля, цирконієвий ангідрид, оксид титану та цеоліти. Переважний каталізатор за винаходом включає платину, осаджену на підложці, вибраній з групи, що включає кремнезем, оксид алюмінію, цирконієвий ангідрид, алюмосилікати та цеоліти. Гідроденітрогенацію або реакцію гідроочищення здійснюють за наявності гетерогенного каталізатора, який або розчиняється в суспензії в реакторі або перебуває у формі нерухомого шару або псевдозрідженого шару, через який подається потік нітрильних сполук. Каталізатор може також бути осаджений на монолітній підложці в ніздрюватій формі. Даний винахід не обмежений прикладами застосування, що подаються тільки для ілюстрації. Переважні каталізатори гідроденітрогенації за винаходом являють собою, зокрема, каталізатор платина-на-цирконії та платина-алюмосилікатний каталізатор. Ступінь перетворення (% ГДН) застосованих нітрильних сполук дуже високий, близький або рівний 100 %. Відновлені продукти являють собою аміак та, в більшості, вуглеводневі сполуки. 2 UA 106467 C2 5 10 15 20 25 30 35 40 45 50 55 60 Так, обробка 2-метилглутаронітрилу дає, як вуглеводневі сполуки, 2-метилпентан у переважній більшості. Суміш відновлюваних сполук переважно обробляють для відділення та відновлення аміаку, шляхом дистиляції, наприклад. Відповідно до однієї переважної характеристики за винаходом вуглеводневі сполуки, особливо 2-метилпентан, може мати місце процес зшивання полімерних ланцюгів, що включає паровий риформінг, за яким йде метанування для утворення метану. Ця обробка паровим риформінгом/метануванням дуже широко застосовується в нафтовій промисловості та може здійснюватися шляхом підігрівання за наявності каталізатора (каталітичний паровий риформінг). Типові каталізатори для цих реакцій включають нікелі на підложці. Цей процес здійснюють при температурі від 200 до 700С за тиску між 5 та 50 бар. Також може бути вигідним піддавати вуглеводневі сполуки, одержані на етапі гідроденітрогенації, виключно обробці паровим риформінгом. Водень та окис вуглецю, що відновлюються, можуть безпосередньо використовуватися разом або окремо. Коли вуглеводневі сполуки, утворені на етапі гідроденітрогенації, мають піддаватися паровому риформінгу, бажано видаляти залишки аміаку, наявні в цих вуглеводневих сполуках, для того щоб не зменшувати ефективність здійснення парового риформінгу та метанування. Загальний опис процесів термального або каталітичного парового риформінгу та метанування поданий у роботі "Les procédés de pétrochemie", TECHNIP, volume 1, 1965, авторами якої є A. Chauvel, G. Lefebvre та L. Castex. Спосіб за винаходом застосовують, зокрема, до способу одержання адипонітрилу шляхом гідроціанування бутадієну у два етапи. Цей процес описаний у багатьох патентах та детальний опис подано в RAPPORTS SRI No. 31, Supplement B, під назвою "Hexamethylene Diamine". Коротко кажучи, у процесі гідроціанування бутадієну перший етап включає приєднання молекули HCN до подвійного зв'язку бутадієну. Цей етап здійснюють за наявності каталітичної системи, що включає металевий елемент, бажано нікель, сполучений з фосфорорганічними лігандами, що містять один або більше атомів фосфору. Ці фосфорорганічні ліганди вибирають з органофосфітів, органофосфонітів, органофосфінітів та органофосфінів. З цих лігандів тритоїл фосфіт застосовували у промисловості з 1970-х років. Інші сполуки, що містять два атоми фосфору та називані бідентатними лігандами, також було запропоновано в численних патентах. Подібним чином було запропоновано застосування каталітичної системи, що містить суміш монодентатних фосфорорганічних лігандів та бідентатного ліганду, що дозволяє застосування зменшеної кількості бідентатного ліганду стосовно до нікелю. Мононітрильні сполуки, утворені на цьому етапі, є багаточисельними. Утворені сполуки включають лінійні мононітрили 2-пентеннітрил (2ПН) та 3-пентеннітрил (3ПН), та розгалужені мононітрили, як-от 2-метил-2-бутеннітрил (2М2БН) та 2-метил-3-бутеннітрил (2М3БН). Як зазначено раніше, запропоновано етап ізомеризації для перетворення максимуму з цих розгалужених мононітрильних сполук (раніше 2М3БН) на 3-пентеннітрильну сполуку, єдиний прекурсор адипонітрилу. Перший етап генерує потік невикористовуваних побічних продуктів, який не подається на другий етап та містить переважно 2М2БН. На другому етапі, описаному раніше, каталітична система може бути еквівалентна або подібна до першого етапу, але до цієї каталітичної системи додають співкаталізатор, як-от кислота Льюїса. На цьому етапі 3-пентеннітрил перетворюється на адипонітрил, але також на інші, розгалужені динітрили (метилглутаронітрил, етилсукцинонітрил), які відділяються для утворення потоку стічних газів або побічних продуктів, які не можуть використовуватися для утворення гексаметилендіаміну. На цьому другому етапі відділення різноманітних продуктів, що містяться в реакційному середовищі, вможливлює відновлення 2-пентеннітрилу, що його подавали на першому етапі та не було перетворено на динітрильні сполуки. Цей потік 2пентеннітрилу є також потоком невикористовуваних побічних продуктів, які будуть застосовуватися відповідно до способу за винаходом. Відповідно до способу за винаходом потоки нітрильних побічних продуктів або стічних продуктів, які не можуть використовуватися для утворення 3-ПН або гексаметилендіаміну, які відновлюються на етапі 1 та 2, можуть бути поєднані та оброблені, для руйнування для утворення аміаку та алканів, або тільки один з цих потоків може бути оброблений. Може бути вигідним обробляти ці потоки стічних продуктів перед підданням їх етапу гідроденітрогенації для, наприклад, видалення певних сполук, як-то фосфорні сполуки, які могли б бути отруйними для каталізаторів гідроденітрогенації та/або парового риформінгу та/або метанування. Як зазначено раніше, аміак та метан, отримані за допомогою способу за винаходом, 3 UA 106467 C2 5 10 15 20 переважно рециклюються до установки синтезу HCN, що переважно поєднується з установкою виробництва адипонітрилу. Інші переваги й деталі винаходу будуть чіткіші після пояснення в прикладах, що подаються нижче тільки з ілюстративною метою. Описані нижче тести здійснюють з двома каталізаторами гідроденітрогенації: - каталізатор A: Pt осаджений на цирконієвому ангідриді (Pt/ZrO 2) - каталізатор B: платина, осаджена на алюмосилікаті, що має масу у відсотках кремнезему 10, позначувана Pt/SiAl10. Каталізатор A було отримано за використання підложки цирконієвого ангідриду з точною 2 площею поверхні 83 м /г. 2 Каталізатор В включає алюмосилікатну підложку з площею поверхні 352 м /г, що продається Condea під торговим найменуванням SIRAL10. Ця підложка містить 10 %мас. SiO2. Ці каталізатори готують відповідно до нижчеподаної процедури: Підложки просочуються розчином гексаплатинохлористоводневої кислоти H 2PtCl6. Їх залишають дозрівати при кімнатній температурі протягом двох годин для вможливлення проникнення розчину в пори. Тоді продукти висушували протягом ночі (>12 год.) при 110 °C та 3 потім кальцинували в потоці повітря при 500 °C протягом 1 години (витрати повітря 60 см -1 -1 хвил , діапазон температур 2 °C хвил ) для руйнування комплексу прекурсору для утворення оксиду платини. Потім вони відновлюються в потоці водню при 310С протягом 6 годин (витрати 3 -1 -1 водню 60 см хвил , діапазон температур 1 °C хвил ) для отримання осаду металевої платини. Фізико-хімічні характеристики каталізаторів Pt/ZrO2 та Pt/SiAl10 зібрані в Таблиці 1. Дисперсію та розмір частинок платини визначали шляхом водневої хемосорбції. Платину аналізували плазмовою емісійною спектрометрією. Таблиця 1 Каталізатор A B % мас. Pt 1.1 1.1 Дисперсія [%] 60 66 sчастин. [нм] 1.7 1.4 25 30 35 40 45 50 У Прикладах 1-4, застосовані абревіатури мають значення, подані нижче: MП: 2-метилпентан MПіп: 3-метилпіперидин Пік: піколіни (β-піколін, 2-аміно-3-піколін, 6-аміно-3-піколін) % ГДН: відсоток вуглеводневих продуктів, що не містять атомів азоту, відносно до кількості молей застосовуваних сполук, що обробляються. Приклад 1: Гідроденітрогенація МГН під абсолютним тиском 0.1 МПа із застосуванням каталізатора A Реакцію гідроденітрогенації (ГДН) метилглутаронітрилу здійснювали при різноманітних температурах та під абсолютним тиском 0.1 МПа з витратами водню 55 мл/хвил та нерухомим шаром каталізатора A з масою 15 мг, відповідно до наступної процедури, в динамічному мікрореакторі. Реакційна суміш містить чистий 2-метилглутаронітрил та водень. Водень, витрати якого регулюють масовим витратоміром (0-200 мл/хвил), барботують у карбонізатор, заповнений рідким МГН, тоді пропускають у конденсатор, чия температура контролює частковий тиск МГН. Частковий тиск МГН являє собою 1.33 кПа. Реактор розміщують у трубчасту піч, температура якої контролюється регулятором з платиновим термометром. Температуру реакції виміряють за допомогою термоелемента, розташованого на шарі каталізатора. Для запобігання конденсації реагенту та реакційних продуктів температуру пристрою постійно підтримують на рівні 180С. Вловлювач розташовано на виході тесту для конденсування реакційних продуктів та неперетвореного реагенту. Тоді гази відходять через душник. Відновлені сполуки є перш за все 2-метилпентаном (МП) як вуглеводневими сполуками та 3-метилпіперидином (МПіп) та піколіном або його похідними, позначеними разом як Пік, як сполуками, що містять атом азоту. Отримані різноманітні виходи зібрані в Таблиці ІІ нижче: 4 UA 106467 C2 Таблиця T [°] Азотумісні продукти (включаючи Пік та МПіп) [%] Вуглеводневі продукти (включаючи МП) [%] 5 250 300 350 400 450 70.3 (3.6-61.1) 78.6 (65-5.3) 74 (58.6-0) 64.9 (27.7-0) 67 (10.9-0) 0.3 (0.3) 2.6 (1.7) 3.7 (1.2) 13 (0.7) 12 (0.2) Приклад 2: Гідроденітрогенація МГН під абсолютним тиском 0.1 МПа із застосуванням каталізатора B Приклад 1 повторюють, окрім типу каталізатора, яким є каталізатор B. Отримані виходи зібрані в Таблиці III нижче: Таблиця III 10 T [°] 250 300 350 400 450 Азотумісні продукти 61.3 68.3 65.7 58.7 43.8 (включаючи Пік та (4.4-50) (57.5-2.5) (48-0) (25.9-0) (9.9-0) МПіп) [%] Вуглеводневі 0.3 1.4 4.8 18.3 40.4 продукти (0.3) (1.1) (1.4) (1.2) (0.7) (включаючи МП) [%] Приклад 3: Гідроденітрогенація МГН під абсолютним тиском 1 МПа із застосуванням каталізатора А. Приклад 1 повторюють із застосуванням 50 мг каталізатора А з абсолютним тиском у 1 МПа, частковим тиском МГН 1.33 кПа та витратами водню 16 мл/хвил. Коли тести здійснюють під тиском, після зниження до атмосферного тиску вводять реакційну суміш до газового хроматографу через шестиходовий клапан. Отримані виходи зібрані в Таблиці IV нижче: 15 Таблиця IV T [°] Азотумісні продукти (включаючи Пік та МПіп) [%] Вуглеводневі продукти (включаючи МП) [%] 20 250 93.9 (1.5-92.4) 4.1 (2.8) 300 67.1 (15.4-51.7) 32.1 (32.1) 350 46.1 (41.8-4.3) 49.5 (44) 400 55.9 (55.6) 22.2 (11.4) Приклад 4: Гідроденітрогенація МГН під абсолютним тиском 1 МПа із застосуванням каталізатора B Приклад 3 повторюють, окрім як для типу каталізатора, яким є каталізатор B. Отримані виходи зібрані в Таблиці V нижче: Таблиця V T [°] Азотумісні продукти (включаючи Пік та МПіп) [%] Вуглеводневі продукти (включаючи МП) [%] 25 250 65.6 (0.9-64.7) 34.4 (32.9) 300 4.4 (1.3-3.1) 95.6 (90.7) 350 0 (48) 100 (86.3) 400 3.4 (3.4-0) 96.6 (54.9) Приклад 5: Гідроденітрогенація МГН під абсолютним тиском 0.55 МПа із застосуванням каталізатора B Приклад 4 повторюють під абсолютним тиском 0.55 МПа з витратами водню 4 мл/хвил та частковим тиском МГН 1.33 кПа. Отримані виходи зібрані в Таблиці VI нижче: 5 UA 106467 C2 Таблиця VI T [°] 250 Азотумісні продукти (включаючи Пік та МПіп) [%] 30.3 (2.5-27.8) Вуглеводневі продукти (включаючи МП) [%] 5 10 15 20 300 0 (0-0) 69.8 (68.6) 100 (93.9) 350 0.3 (0.3-0) 99.7 (78.5) Ці результати показують, що каталітична активність для гідроденітрогенації МГН нижча під атмосферним тиском для температури між 250 °C < та

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing nitrile compounds

Автори російськоюMarion, Philippe, Hynaux, Amelie, Laurenti, Dorothee, Geantet, Christophe

МПК / Мітки

МПК: C07C 7/163, C07C 253/10, C07C 255/04, C01C 3/00, C07C 255/01, C07C 9/00

Мітки: сполук, спосіб, нітрильних, одержання

Код посилання

<a href="https://ua.patents.su/10-106467-sposib-oderzhannya-nitrilnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нітрильних сполук</a>

Попередній патент: Спосіб, пристрій і форма для одержання кондитерського продукту

Наступний патент: Спосіб одержання 3-трифторметильних халконів

Випадковий патент: Генератор електричних зарядів