Спосіб виробництва амінів шляхом гідрогенізації нітрильних сполук

Формула / Реферат

1. Безперервний спосіб синтезу сполук, що містять принаймні одну амінну функціональну групу, шляхом гідрогенізації сполуки, яка містить принаймні одну нітрильну функціональну групу, який відрізняється тим, що:

- подають газ, що містить водень та нітрильну сполуку, до реактора типу ідеального витиснення, де циркулює реакційне середовище, яке містить суспендовані частки каталізатора на основі металу Ренея, неорганічну основу та воду,

- відводять з вихідного отвору реактора ідеального витиснення частину реакційного середовища, що містить амінну сполуку після відділення каталізатора, та рециклюють іншу частину до реактора ідеального витиснення,

- рециклюють відділений каталізатор до реактора ідеального витиснення,

- подають потік свіжого каталізатора до реактора ідеального витиснення,

та тим, що витрати для подання нітрильних сполук та/або каталізатора до реактора ідеального витиснення контролюють для підтримування відношення Р, що рівне кількості молей нітрильних сполук, що подають на одиницю часу, до витрат по масі каталізатора в реакторі ідеального витиснення між 0,02 та 0,15 моль нітрильних сполук на кг каталізатора для каталізатора, що виявляє первинну активність між 15 х 10-5 та 35 х 10-5 моль Н2/г каталізатора/сек.

2. Спосіб за п. 1, який відрізняється тим, що реакційне середовище містить розчинник.

3. Спосіб за п. 2, який відрізняється тим, що розчинник є аміном, одержаним за допомогою реакції гідрогенізації.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що нітрильною сполукою є адипонітрил, причому синтезованим аміном є гексаметилендіамін.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, у вихідному отворі реактора ідеального витиснення присутня ділянка для декантації часток каталізатора, причому надосадкову фазу рециклюють до реактора ідеального витиснення через перший зовнішній цикл, що включає відведення середовища, яке містить амін, причому декантовану фазу рециклюють до реактора ідеального витиснення за допомогою другого зовнішнього циклу.

6. Спосіб за п. 5, який відрізняється тим, що включає відведення витраченого каталізатора з другого зовнішнього циклу та подання свіжого каталізатора на вхідний отвір реактора ідеального витиснення або до другого зовнішнього циклу.

7. Спосіб за п. 6, який відрізняється тим, що свіжий каталізатор складається з первинного каталізатора, регенерованого каталізатора або їх суміші.

8. Спосіб за будь-яким з пп. 5-7, який відрізняється тим, що включає визначення концентрації каталізатора в другому зовнішньому циклі для вираховування загальної маси каталізатора в реакторі ідеального витиснення.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що основою каталізатора є нікель Ренея або кобальт Ренея.

10. Спосіб за п. 9, який відрізняється тим, що каталізатор містить промотор, вибраний з елементів, які належать до груп ІІВ та IVB-VIIB Періодичної таблиці елементів, та їх поєднань.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що неорганічну основу вибирають з групи, яка містить LiOH, NaOH, KOH, RbOH, CsOH та їх суміші.

12. Спосіб за п. 11, який відрізняється тим, що неорганічну основу вибирають з групи, яка містить КОН та NaOH та їх суміші.

13. Спосіб за п. 11 або 12, який відрізняється тим, що кількість основи в реакційному середовищі складає від 0,1 моль основи на кг каталізатора до 2 моль основи на кг каталізатора.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура реакції становить від 50 °С до 150 °С та водневий тиск становить від 0,1 МПа до 10 МПа.

Текст

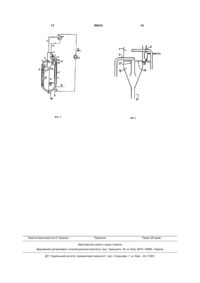

1. Безперервний спосіб синтезу сполук, що містять принаймні одну амінну функціональну групу, шляхом гідрогенізації сполуки, яка містить принаймні одну нітрильну функціональну групу, який відрізняється тим, що: - подають газ, що містить водень та нітрильну сполуку, до реактора типу ідеального витиснення, де циркулює реакційне середовище, яке містить суспендовані частки каталізатора на основі металу Ренея, неорганічну основу та воду, - відводять з вихідного отвору реактора ідеального витиснення частину реакційного середовища, що містить амінну сполуку після відділення каталізатора, та рециклюють іншу частину до реактора ідеального витиснення, - рециклюють відділений каталізатор до реактора ідеального витиснення, - подають потік свіжого каталізатора до реактора ідеального витиснення, та тим, що витрати для подання нітрильних сполук та/або каталізатора до реактора ідеального витиснення контролюють для підтримування відношення Р, що рівне кількості молей нітрильних сполук, що подають на одиницю часу, до витрат по масі каталізатора в реакторі ідеального витиснення між 0,02 та 0,15 моль нітрильних сполук на кг каталізатора для каталізатора, що виявляє первинну активність між 15 х 10-5 та 35 х 10-5 моль Н2/г каталізатора/сек. 2. Спосіб за п. 1, який відрізняється тим, що реакційне середовище містить розчинник. 2 (19) 1 3 88434 4 складає від 0,1моль основи на кг каталізатора до 2моль основи на кг каталізатора. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температура реакції ста новить від 50°С до 150°С та водневий тиск становить від 0,1МПа до 10МПа. Даний винахід відноситься до способу виробництва амінних сполук шляхом гідрогенізації нітрильних сполук за наявності каталізатора. Конкретніше, він відноситься до способу виробництва діамінів шляхом безперервної гідрогенізації динітрильних сполук за наявності каталізатора на основі металу Ренея. Один зі способів виробництва амінних сполук, що застосовуються в промисловому масштабі, являє собою каталітичну гідрогенізацію нітрильних сполук. Відтак, гексаметилендіамін, що є важливою хімічною проміжною сполукою у виробництві численних сполук або полімерів, переважно одержують шляхом каталітичної гідрогенізації адипонітрилу. Як приклад, слід зауважити способи гідрогенізації адипонітрилу за наявності металевого оксиду як каталізатора, як-от оксид заліза або оксид кобальту. Ці способи загалом здійснюють при високих тисках та температурах та часто за наявності аміаку. Інші широко застосовані способи гідрогенізації включають використання, як каталізатора, системи на основі металу Ренея, детальніше нікелю або кобальту Ренея, за наявності води та основної сполуки. В цих способах реакцію здійснюють за відносно низьких тисків та температур та за відсутності аміаку. Останні способи гідрогенізації з каталізатором на основі металу Ренея можуть здійснювати в певних типах реактору Причиною цього є те, що, оскільки каталізатор є пірофорним, застосовані реактори мають уможливити ефективний контроль безперервного введення каталізатора в реакційне середовище. Також необхідно контролювати кількість каталізатора, суспендованого в реакційному середовищі, та забезпечувати керовану та контрольовану циркуляцію цієї суспензії. Проте дія цих каталізаторів може бути піддана сильному впливу, коли вони застосовуються за певних умов у способах гідрогенізації нітрильних сполук. У документі, опублікованому в Chemical Engineering Science, Vol. 47, No. 9-11, 2289-94 (1992), зазначено, що нітрильні сполуки деактивують каталізатори на основі нікелю або кобальту Ренея. Для уникнення цієї деактивації, в Chemical Engineering Science, Vol. 35, 135-141 (1980) було висунуто передумову застосовувати реактор з високим рівнем циркуляції реакційного середовища для одержання оптимальних змішувальних умов та турбулентного потоку для уникнення утворення ділянок, що виявляють високу концентрацію нітрильних сполук. Причиною цього є те, що висока концентрація нітрильних сполук має результатом деактивацію каталізатора. В усіх цих способах використовують, як рішення для зменшення зниження активності каталіза тора, системи, що вможливлюють ефективне змішування реакційного середовища й, відтак, ідентичну концентрацію реактивів та ідентичну концентрацію каталізатора в кожній точці реактору. Таку змішувальну властивість важко одержати та вона вимагає складних пристроїв, як-от такі, описані в WO 00/37424, де представлене застосування статичних змішувачів для покращення якості змішування та однорідності концентрацій у кожній точці реактору. Крім цього, ці рішення не можуть застосовуватися, коли реакцію гідрогенізації здійснюють безперервно в реакторі, який діє за умов поршневого витиснення, як-от барботажні колонки, що діють із циркуляцією суспендованого шару каталізатора, реакторів, що включають барботажну колонку та циклонний наголовник для відділення газів, що їх у подальшому називають реакторами типу RTC. Однією з цілей даного винаходу є запропонувати безперервний спосіб гідрогенізації нітрильних сполук для одержання амінних сполук за наявності каталізатора на основі металу Ренея, що вможливлює обмеження рівня зниження активності каталізатора, одночасно запобігаючи утворенню домішок (забруднень), що їх важко відділити від утвореного аміну. В цьому відношенні, згідно з винаходом запропоновано безперервний спосіб виробництва сполуки, що містить принаймні одну амінну функціональну групу за допомогою гідрогенізації сполуки, що містить принаймні одну нітрильну функціональну групу, який відрізняється тим, що включає: - подання газу, що містить водень та нітрильну сполуку, до реактору типу ідеального витиснення, де циркулює реакційне середовище, яке містить суспендовані частки каталізатора на основі металу Ренея, неорганічну основу та воду; - відведення, на вихідному кінці реактору ідеального витиснення, частини реакційного середовища, яка містить амінну сполуку, після відділення каталізатора, та рециркуляцію іншої частини до реактору ідеального витиснення; - рециркуляцію відділеного каталізатора до реактору ідеального витиснення; - подання потоку свіжого каталізатора до реактору ідеального витиснення; та тим, що витрати подання нітрильних сполук та/або каталізатора до реактору ідеального витиснення контролюють для підтримання відношення Ρ кількості молей подаваних нітрильних сполук на одиницю часу до витрат за вагою каталізатора в реакторі ідеального витиснення між 0,02 та 0,15моль нітрильних сполук на кг каталізатора для каталізатора, що виявляє первинну активність між 15 х 10-5 та 35 х 10-5 моль Н2/г каталізатора/сек. Витрати за вагою каталізатора можуть бути отримані балансом матеріалів застосованого при 5 строю або аналізом концентрації каталізатора в реакторі ідеального витиснення або в інших частинах установки, як-от у частині, що забезпечує рециркуляцію реакційного середовища до реактору ідеального витиснення. Також це може бути отримано шляхом вимірювання концентрації каталізатора в різноманітних місцях в установці, в якій каталізатор циркулює як-от, наприклад, у рециркуляційному потоці каталізатора до реактору поршневого витиснення після відділення з реакційного середовища, та математичної екстраполяції, беручи до уваги гідродинаміку установки, застосованої для здійснення цієї реакції. Цю математичну екстраполяцію або кореляцію між вимірюванням концентрації каталізатора та витратами каталізатора в реакторі ідеального витиснення встановлюють для кожної установки шляхом застосування гідродинамічних правил, добре відомих у рівні техніки, або шляхом систематичних вимірювань для встановлення калібрувальної кривої або градуювальної таблиці. Активність каталізатора виражають молярною кількістю водню, споживаного під час відновлення адипонітрилу для одержання гексаметилендіаміну для визначеної кількості каталізатора нікелю Ренея на одиницю часу за умов температури та тиску та відношення КОН/ваги каталізатора, що визначаються для методу вимірювання. Первинну активність каталізатора визначають шляхом здійснення процедури, описаної нижче: 50мл демінералізованої води, деаерованої аргоном, виливають у 250мл лабораторну склянку. Приблизно 2г суспензії, утвореної з каталізатора, що мають аналізувати, відводять за допомогою шпателю. Тестовий зразок вводять у лабораторну склянку та додають близько 100мл демінералізованої та деаерованої води. Середовище перемішують для суспендування каталізатора, що його мають аналізувати. Воду відділяють від каталізатора шляхом розміщення магнітного диску на дні лабораторної склянки. Демінералізовану та деаеровану воду відводять. 150мл демінералізованої води виливають у лабораторну склянку Лабораторну склянку ставлять на магніт: водну промивну рідину відводять та потім додають 50100мл деаерованої води. Каталізатор промивають демінералізованою та деаерованою водою Наприкінці операцій промивання рН води має бути близько 7. Пікнометр заповнюють надосадковою рідиною каталізатора. Пікнометр зважують для визначення нульової точки балансу. Пікнометр видаляють з балансу. Невелику кількість води видаляють з пікнометру піпеткою. Каталізатор відводять з лабораторної склянки тією самою піпеткою. Кількість каталізатора вводять до пікнометру та пікнометр перепристосовують до надосадкової рідини. 88434 6 Пікнометр зважують та різницю у вазі (W) між пікнометром, наповненим водою плюс каталізатор, та пікнометром, наповненим водою, зчитують. Вага каталізатора Wкаталізатора дорівнює 1,15 х W. Кількість каталізатора в пікнометрі перепристосовують шляхом повторення вищезгаданих операцій зважування до отримання бажаної кількості: Кількість каталізатора для видалення переважно дорівнює: Приблизно 0,4000г точно витраченого, регенерованого або свіжопромитого каталізатора: (0,3960г ≤ Wкаталізатор ≤ 0,4040г) Вагу Wкаталізатор каталізатора, введеного в пікнометр, реєструють (точність: 0,0001 грам). Чистий та сухий реактор та його опору розміщують на вагах. Баланс установлюють на нуль. Уміст пікнометру декантують у чистий та сухий реактор. Пікнометр споліскують необхідною кількістю демінералізованої води для збирання всього каталізатора, введеного в пікнометр. Якнайбільше води видаляють, застосовуючи магнітний диск на дні реактору. 6,8N гідроксид калію КОН додають до каталізатора, застосовуючи придатний мікрошприць, тобто 47мкл. Розчин утворюють з демінералізованої води для одержання ваги розчину в реакторі, рівної 4,66г 37,8г чистого HMD додають до реактору. Реактор уводять до дослідного пристрою та починають нагрівання (початкова температура 80°С). Вільний об'єм реактору очищують тричі азотом. Водневу суспензію розміщують під тиском 50 бар. Вільний об'єм реактору очищують воднем шляхом прийняття та виливання водню. Цю операцію повторюють тричі, підтримуючи або перевстановлюючи тиск у водневій суспензії. Наприкінці трьох очищень реактору воднем, реактор установлюють під тиском 20 бар водню. Починають перемішування (початкова температура 80°С та швидкість перемішування 2000 обертань на хвилину). Приблизно 6,00 грам адипонітрилу видаляють скляним шприцом, постаченим подовженою голкою. Баланс приводять до нуля наповненим шприцом, постаченим голкою. Адипонітрил уводять у ділильну лійку. Пустий шприц, постачений голкою, зважують. Вагу адипонітрилу wAdn, уведеного в ділильну лійку, реєструють (вона має становити від 5,70 до 6,30г). Реактор поміщають під водневий тиск з водневої емульсії та тиск 50 бар перевстановлюють у суспензії. Підтверджено, що тиск суспензії та реактору залишаються постійними. Щойно досягнуто температури та перемішування, клапан ділильної лійки відкривають, спочатку трошки, а потім повністю, єдиним кроком, для введення AdN до реактору. 7 Тиск усередині реактору має піднятися до 25 бар. Подання водню до реактору із суспензії підтримують відкритим до того, як крива тиску стає стабільною. Під час усієї реакції, водневий тиск у суспензії реєструють як функцію часу. Коли водневий тиск у реакторі стає стабільним, подання водню в реактор припиняють. Підігрівання реактору припиняють та реакційне середовище охолоджують до температури 45°С. Тиск у реакторі повільно знижують та перемішування припиняють. Вільний об'єм у реакторі вичищають тричі азотом. Уміст реактору виливають у контейнер, промиваючи демінералізованою водою. Активність каталізатора визначають за первинною швидкістю реакції, даною за наступною формулою: 4 x w ADN Rпервин. = 108 x w каталіз. х 60 х ∆tпервин. ∆tпервинна являє собою час у хвилинах, який би забрала гідрогенізація, якщо б каталізатор безперервно заміщували під час реакції. її визначають за абсцисою точки перетину між нахилом кривої для реєстрування тиску на початку реакції, та нахилом наприкінці реакції, що є переважно нулем. Ця крива представляє собою зміну водневого тиску в суспензії як функції часу. Первинна швидкість гідрогенізації виражена в молях Н2/г ката/сек. За допомогою контролю цього відношення Ρ для каталізатора, що виявляє каталітичну активність у певному діапазоні, заявник помітив, на відміну від інформації, набутої стосовно до цієї реакції, що відновлений амін містить дуже низьку пропорцію домішок, зокрема діаміноциклогексану, та що рівень зниження активності каталізатора дуже низький. Причиною цьому є те, що, за певних обставин, адипонітрил може реагувати для одержання, шляхом гідрогенізації, циклічного діаміну, діаміноциклогексану, що його важко відділити від гексаметилендіаміну. Відповідно, важливо обмежити утворення цього циклічного діаміну для одержання гексаметилендіаміну, що може бути очищений за мінімальних коштів та з мінімальними енерговитратами. Відомо, що це утворення домішок типу діаміноциклогексану може бути обмежене, якщо відношення Ρ нітрильних сполук до ваги каталізатора високе. Проте за цих умов також відомо, що швидкість зниження активності каталізатора є високою. Заявники також виявили, що гексаметилендіамін, одержаний шляхом дотримання оперативних характеристик, описаних вище, виявляє низьку концентрацію домішок, визначуваних УФ аналізом гексаметилендіаміну, тоді як характеристики чистоти загалом виражають у вигляді показника УФ (luv). Цей показник одержують, вимірюючи УФ поглинання при довжині хвилі 275нм 32,4% за вагою 88434 8 водного розчину HMD, наявного в клітині з довжиною 5см. Винахід забезпечує умови для виконання реакції, яка вможливлює, з одного боку, обмеження утворення домішок типу діаміноциклогексану (DCH) та/або домішок, визначуваних за допомогою УФ аналізу. Ці умови відповідають застосуванню високого відношення Ρ (молярні витрати нітрильної сполуки стосовно до витрат за вагою каталізатора в реакторі ідеального витиснення) у поєднанні з каталізатором, що виявляє специфічну каталітичну активність. За цих умов та попри те, що відношення Ρ високе, швидкість зниження активності каталізатора залишається на дуже низькому рівні, а результат зазвичай отримують для низького відношення Р. Спосіб за винаходом застосовний, зокрема та переважно, до гідрогенізації динітрильних сполук, як-от адипонітрил, для одержання діамінових сполук, як-от гексаметилендіамін. Спосіб за винаходом уможливлює, за допомогою застосування відношення Р, молярних витрат нітрильної сполуки до витрат за вагою каталізатора в реакторі ідеального витиснення, в межах даного діапазону для певної ділянки дії каталізатора, одночасне одержання дуже обмеженого утворення домішок, як-от, наприклад, циклічні діаміни, та зменшену швидкість зниження активності каталізатора. Відповідно до однієї характеристики винаходу, реакцію гідрогенізації виконують за наявності розчинника. З-поміж придатних розчинників переважним є амін, одержаний шляхом гідрогенізації. Таким чином, у разі гідрогенізації адипонітрилу, як основний компонент розчинника використовують гексаметилендіамін. Концентрація аміну в розчиннику переважно складає від 50% до 99% за вагою, переважно 60-99% за вагою розчинника. Реакцію гідрогенізації переважним чином здійснюють за наявності води як іншого компоненту розчинника. Вода переважно наявна в кількості, меншій або рівній 50%, переважно меншій за або рівній 20% за вагою, стосовно до загального реакційного середовища, та більш переважно - від 0,1% до 15% за вагою. Додатково до або як замінник води можна застосовувати принаймні один інший розчинник спиртового типу. Як придатні спирти можна згадати, наприклад, метанол, етанол, пропанол, ізопропанол, бутанол, гліколі, як-от етиленгліколь, поліоли або суміш цих сполук. Каталізатор гідрогенізації містить метал Ренея, бажано нікель або кобальт Ренея. Елементи промотору можуть застосовуватися з металом Ренея. Ці елементи промотору вибирають з-поміж елементів, що належать до груп ІІВ та IVB-VIIB Періодичної таблиці елементів. Вигідним чином елементи промотору вибирають з групи, що включає титан, хром, цирконій, ванадій, молібден, марганець, кобальт, нікель, цинк, залізо та їх поєднання. Реакцію гідрогенізації виконують за наявності основної сполуки, бажано неорганічної основи, якот: LiOH, NaOH, КОН, RbOH, CsOH та їх суміші. NaOH та КОН застосовуються переважно. 9 Кількість доданої основи визначають для того, щоб мати принаймні 0,1 моль основи на кг каталізатора, бажано від 0,1 до 2 моль основи на кг каталізатора та більш переважно - від 0,3 до 1,5 моль основи на кг каталізатора. Реакцію гідрогенізації виконують при температурі, меншій за або рівній 150°С, бажано меншій за або рівній 120°С, та більш переважно - меншій за або рівній 100°С. Температура реакції переважно становить від 50°С до 100°С. Водневий тиск у реакторі становить від 0,10 до 10 МПа приблизно. Відповідно до бажаного прикладу здійснення винаходу реакцію гідрогенізації за винаходом здійснюють безперервно в апараті або пристрої, описаному нижче стосовно до доданих Фігур 1 та 2, що представляють блок-схеми прикладу здійснення апарату, придатного для здійснення винаходу. Апарат, придатний для здійснення способу за винаходом, уможливлює створення чудового газо/рідинного контакту, швидкого та ефективного розділення цих двох фаз після контакту, безперервного відділення гідрогенату та каталізатора та рециркуляції останнього, в часі, порівняному з найменшою можливою деактивацією згаданого каталізатора. Зазначений апарат включає три основні секції: реакційну секцію, що діє відповідно до принципу барботажної колонки з циркуляцією суспендованого шару каталізатора, секцію газо/рідинного розділення та секцію каталізатор/рідинного розділення з рециркуляцією згаданого каталізатора та відведення рідини (гідрогенату). Реакційна секція загалом містить одну або кілька U-подібних трубок, причому кінці кожної U вертикальні або дещо похилі стосовно до вертикальних, причому один з кінців кожної U забезпечує підйом дисперсії газо/рідино/твердого каталізатора, а інший - повертання принаймні частково дегазованої рідини. Вона також містить чотири вхідні отвори в основі підйомного кінця: вхідний отвір для водню, динітрилу, свіжого каталізатора, з або без спів каталізатора, та вхідний отвір для рецикльованого каталізатора. Секція газо/рідинного розділення включає вертикальний циліндр, що має один або кілька тангенційних вхідних отворів (що йдуть від підйомного кінця реактору), один або кілька тангенційних вихідних отворів (у напрямку низхідного кінця реактору), вихідний отвір для газу та вихідний отвір для реакційної суміші в напрямку рідино/твердого розділення. Вхідний отвір для дисперсії газо/рідино/твердого каталізатора введений у ділянку, розташовану вище ділянки відведення дегазованої рідини. Ця частина утворює циклонний наголовник. Секція рідино/твердого розділення утворена з декантатору, що вможливлює відділення гідрогенату від каталізатора та рециркуляцію згаданого каталізатора. Гідрогенат відводять безперервно, тоді як суспензію каталізатора, відділену в декантаторі, вводять назад до реакційної секції вище ділянки введення водню. Випущення (відведення) виконують, коли вважають необхідним замінити частину каталізатора свіжим каталізатором. 88434 10 Термін „свіжий каталізатор" слід розуміти у даному тексті як або „первинний" („необроблений") каталізатор, що ніколи не використовувався в реакції гідрогенізації, або як суміш первинного каталізатора та регенерованого каталізатора, або також окремо регенерований каталізатор. Свіжий каталізатор можуть уводити в реактор після змішування первинного та регенерованого каталізатора або у вигляді двох окремих потоків первинного та регенерованого каталізатора. Апарат, придатний для способу за винаходом, може бути проілюстрований шляхом прикладу за Фігурою 1. Він має вертикальну циліндричну трубку (1), приєднану за допомогою вигнутої трубки (2) до горизонтальної трубки (3), що виходить тангенціально в газо/рідинний сепаратор (4), що складається з вертикального циліндра з діаметром, більшим за такий трубки (1). Сепаратор (4) включає канал (5) для випущення газу або парів. Горизонтальна трубка (6), що йде тангенціально до сепаратору та в ділянці, розташованій нижче ділянки вхідного отвору трубки (3), сполучена за допомогою вигнутої трубки (7) з другою вертикальною трубкою (8), що сполучається з трубкою (1) через патрубок (9) Поєднання трубок (1) та (8) та патрубку (9) утворюють U. Трубка (1) включає, в її основі, канал (10) для введення водню та канал (13) для введення динітрилу. Трубки (1) та (8) можуть мати, як показано на Фігурі 1, кожух (11) та (12), що вможливлює циркуляцію охолодної або підігрівної рідини. Патрубок (9) має вхідний отвір (30) для свіжого каталізатора та вхідний отвір (21) для рецикльованого каталізатора. Трубки (1) та (8) можуть бути вертикальними або дещо похилими (в останньому випадку, бажано, щоб їхні вісі сходилися донизу). Радіуси вигину патрубків (2, 7, 9) вираховують відповідно до звичайних правил хімічної інженерії, так щоб тиск падав у тілі, що циркулює по колу, якнайнижче. їхній кут вигину може варіюватися від 45° до 135° та переважно від 60° до 120°. На Фігурі 1, водень уводять через канал (10). Цей канал може бути постачений будь-яким стандартним розпилювальним пристроєм, але звичайної трубки врівень зі стінкою, розташованої на вісі трубки (1), достатньо. Цей канал (10) сполучено з джерелом водню та водень можуть уводити при атмосферному тиску або при вищій температурі. Канал (5) для випуску газів може бути сполучений з будь-яким пристроєм для обробки газів, відділених від водню. На Фігурі 1 проілюстровано пристрій, відповідно до якого гази, що виходять з (5), проходять у конденсатор (14), у якому пари, захоплені в сепараторі (4), відділяють від водню. Отриманий конденсат рециклюють до апарату за допомогою каналу (31). Надлишковий водень поступово проходить у компресор (16) через трубопровід, що має систему відбору (15) та потім рециклюється в (10) після введення, в (17), кількості водню, призначеної для компенсування водню, споживаного під час гідрогенізації та що було виведено. Необхідно відвести гідрогенат, утворений дегазованим та вивільнений з каталізатора. Для 11 вможливлення відведення чистого гідрогенату, що практично не містить каталізатора, декантатор (18) розміщують безпосередньо під сепаратором (4). Рідино/каталізаторну суспензію, газову фазу якої відділяють у сепараторі (4), вводять у j декантатор (18). Декантатор (18) складається з циліндру (19), що закінчується конусом (конусним соплом) (20). Трубопровід (21) служить для безперервного повернення концентрованої каналізаційної суспензії до патрубку (9). Гідрогенат, звільнений з каталізатора, виходить через трубопровід (22), приєднаний до ежектору (23), постаченого зливною трубкою (24), що вможливлює безперервне відведення чистого гідрогенату, причому рівень у цілому апараті підтримують постійним за допомогою безперервного уведення еквівалентного об'єму суміші динітрилу, розчинника та каталізатора. Каталізатор, декантований у конусі (20), рециклюють до трубки (9) через канал (21). Канал (21) містить канал (32) для відведення витраченого каталізатора, що може, за необхідністю, бути регенерований. На Фігурі 2 детальніше показано специфічну форму декантації, що охоплюється обсягом винаходу. Для запобігання, з одного боку, розвитку надлишково швидких рухів маси каталізатора та гідрогенату в декантаторі (18), та, з другого боку, для запобігання потраплянню водню до останнього, необхідне розділення між двома ділянками (секція газо/рідинного розділення та секція рідино/твердого розділення). Проте воно жодним чином не має бути причиною для осадження каталізатора. Такий результат одержаний у силу встановлення кордону (26) між сепаратором (4) та декантатором (18), причому циркуляція між газо/рідинним сепаратором та декантатором забезпечена трубопроводом (27) з діаметром, вирахуваним для того, щоб значно зменшити швидкість рідини (наприклад, до значення, меншого за 0,5м/сек). Цей трубопровід (27) продовжується всередину декантатору трубкою з діаметром, більшим або рівним за такий трубопроводу (27). Застосування пристрою або установки, описаної вище для здійснення способу гідрогенізації адипонітрилу для одержання гексаметилендіаміну, вможливлює одержання гарної дисперсії водню в рідкій реакційній суміші. Ця дисперсія стабільна та гомогенна протягом всієї U-подібної трубки або трубок. Цей апарат уможливлює, як було сказано вище, безперервне відділення, та без значної деа 88434 12 ктивації каталізатора, відведення гідрогенату від згаданого каталізатора для рециркуляції. В такому апараті вищезгадане відношення Ρ молярних витрат нітрильної сполуки до витрат за вагою каталізатора є таким, що існує в реакційній ділянці або реакторі в поршневому, що відповідає трубці (1). Проте для визначення витрат за вагою каталізатора переважно визначають існуючу концентрацію рецикльованого каталізатора в трубі (21) для рециркуляції каталізатора або концентрацію каталізатора в трубі (8) для повертання реакційного середовища. Інші деталі та переваги винаходу стануть яснішими з огляду на приклади, подані нижче шляхом ілюстрації. Приклад 1: Адипонітрил безперервно гідрогенізують до гексаметилендіаміну при температурі 82°С та тиску 23 бар в установці, поданій на Фігурі 1. Реакційне середовище містить адипонітрил, подаваний через трубку (13), водень, подаваний трубкою (17), гідроксид калію, гексаметилендіамін, воду та каталізатор, що містить нікель Ренея. Каталізатор виявляє активність 26 х 10-5 моль Н2/г каталізатора/другого, виміряного відповідно до досліду, описаного вище. Концентрацію каталізатора та витрати подання адипонітрилу пристосовують для одержання фактору Ρ у реакторі гідрогенізації (1) між 0,041 та 0,054моль AdN/кг каталізатора. Відновлений у (24) гексаметилендіамін виявляє наступні характеристики чистоти (виміряні відповідно до способів, описаних вище, або звичайних технологій): - концентрацію діаміноциклогексану (DCH): 1900 ррm - luv: 1,5 Приклад 2: Приклад 1 повторювали з каталізатором, що виявляє активність 42 x 10-5 моль Н2/г каталізатора/другого, причому концентрацію каталізатора та витрати AdN у реакторі (1) фіксують для одержання фактору Ρ у реакторі між 0,042 та 0,055моль AdN/кг каталізатора. Відновлений у (24) гексаметилендіамін виявляє наступні характеристики чистоти: - концентрацію діаміноциклогексану (DCH): 3500 ррm - luv: 5 Ці досліди чітко показують вплив активності каталізатора для фактору Ρ у межах певного діапазону на якість гексаметилендіаміну, одержаного на виході з реактору. 13 Комп’ютерна верстка Л. Купенко 88434 Підписне 14 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing amines by the hydrogenation of nitrile compounds

Автори англійськоюRoccati Philippe, Letourneur Didier, Denis Philippe

Назва патенту російськоюСпособ производства аминов путем гидрогенизации нитрильных соединений

Автори російськоюРоккати Филипп, Летурно Дидье, Дени Филипп

МПК / Мітки

МПК: C07C 209/48, C07C 211/12

Мітки: сполук, гідрогенізації, виробництва, амінів, нітрильних, шляхом, спосіб

Код посилання

<a href="https://ua.patents.su/7-88434-sposib-virobnictva-aminiv-shlyakhom-gidrogenizaci-nitrilnikh-spoluk.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва амінів шляхом гідрогенізації нітрильних сполук</a>

Попередній патент: Спосіб висхідної розробки рудного родовища з закладкою виробленого простору

Наступний патент: Пристрій для ділення у парафазному коді

Випадковий патент: Пристрій для контролю ресурсу групи комутаційних апаратів