Пристрій і спосіб для обробки відхідного газу

Формула / Реферат

1. Пристрій для обробки відхідних газів з виробничого процесу, що містить:

- перший газовий кондиціонер (12), який сполучається з кисневим конвертером для виробництва сталі для прийому відхідного газу, який містить пил, збагачений залізом, і цинк і кондиціонування відхідного газу для отримання першого кондиціонованого відхідного газу;

- циклонний фільтр (14), що знаходиться в сполученні по текучому середовищу із згаданим першим газовим кондиціонером і нижче по потоку від нього для видалення першої частини пилу, збагаченого залізом, з першого кондиціонованого відхідного газу;

- керамічний фільтр (20). що знаходиться в сполученні по текучому середовищу із згаданим циклонним фільтром (14) і нижче по потоку від нього, для видалення другої частини пилу, збагаченого залізом, з першого кондиціонованого відхідного газу;

- другий газовий кондиціонер (22), що знаходиться в сполученні по текучому середовищу із згаданим керамічним фільтром (20) для прийому і додаткового кондиціонування першого кондиціонованого відхідного газу і отримання двічі кондиціонованого відхідного газу; і

- пиловловлювальний фільтр (24) для прийому і додаткового кондиціонування згаданого відхідного газу нижче по потоку від згаданого другого газового кондиціонера (22) для видалення цинку з двічі кондиціонованого відхідного газу.

2. Пристрій за п. 1. в якому згаданий циклонний фільтр (14) виконаний з можливістю роботи при температурах для видалення згаданого пилу без конденсації цинку.

3. Пристрій за п. 1 або 2, в якому згаданий керамічний фільтр (20) виконаний з можливістю роботи при температурах для видалення пилу без конденсації цинку.

4. Пристрій за будь-яким з пп. 1-3, який додатково містить колектор, з'єднаний із згаданим пиловловлювальним фільтром (24), для прийому цинку з пиловловлювального фільтра (24).

5. Пристрій за будь-яким з попередніх пунктів, в якому перший газовий кондиціонер (12) виконаний з можливістю кондиціонування згаданого відхідного газу до щонайменше приблизно 1200 градусів Цельсія.

6. Пристрій за будь-яким з попередніх пунктів, в якому згаданий другий газовий кондиціонер (22) виконаний з можливістю кондиціонування кондиціонованого першого відхідного газу до робочого діапазону температур пиловловлювального фільтра (24).

7. Пристрій за будь-яким з попередніх пунктів, в якому згаданий циклонний фільтр (14) виконаний з можливістю видалення до 50 мас. % пилу, збагаченого залізом, який міститься в першому кондиціонованому газі, і/або причому згаданий керамічний фільтр (20) виконаний з можливістю видалення до 90 мас. % пилу, збагаченого залізом, який проходить через нього.

8. Пристрій за будь-яким з попередніх пунктів, який додатково містить колектор, з'єднаний із згаданим циклонним фільтром для прийому пилу, збагаченого залізом, зі згаданого циклонного фільтра (14) і/або містить колектор, з'єднаний із згаданим керамічним фільтром (20), для прийому пилу, збагаченого залізом, з керамічного фільтра (20).

9. Пристрій за будь-яким з попередніх пунктів, в якому перший і другий газовий кондиціонери являють собою водяні пульверизатори.

10. Спосіб обробки відхідного газу, який включає етапи, на яких:

- вводять відхідний газ, який містить пил, збагачений залізом, в перший блок (12) кондиціонування та кондиціонують відхідний газ у першому блоці (12) кондиціонування для отримання кондиціонованого відхідного газу;

- вводять кондиціонований відхідний газ в циклонний фільтр (14), який знаходиться в сполученні по текучому середовищу з першим блоком (12) кондиціонування і розташований нижче по потоку від нього, і виконують перший етап фільтрації в циклонному фільтрі (14) для видалення першої частини пилу, збагаченого залізом, початково присутньої в відхідному газі, з кондиціонованого відхідного газу, і тим самим отримують відфільтрований відхідний газ;

- вводять згаданий відфільтрований відхідний газ в керамічний фільтр (20), який знаходиться в сполученні з циклонним фільтром (14) і розташований нижче по потоку від нього і виконують другий етап фільтрації за допомогою керамічного фільтра (20) для видалення другої частини пилу, збагаченого залізом, яка залишилася у відфільтрованому відхідному газі після згаданого першого етапу фільтрації, і тим самим отримують додатково відфільтрований відхідний газ;

- вводять наданий додатково відфільтрований відхідний газ у другий блок (22) кондиціонування, який знаходиться в сполученні з керамічним фільтром (20) і нижче по потоку від нього, і кондиціонують згаданий додатково відфільтрований відхідний газ у другому блоці (22) кондиціонування для отримання додатково кондиціонованого відфільтрованого відхідного газу;

- вводять додатково кондиціонований відхідний газ в пиловловлювальний фільтр (24), який знаходиться в сполученні по текучому середовищу з другим блоком кондиціонування і нижче по потоку від нього, і виконують третій етап фільтрації, за допомогою пиловловлювального фільтра (24) для видалення цинку, присутнього в додатково відфільтрованому відхідному газі.

11. Спосіб за п. 10, в якому перший етап фільтрації видаляє до 50 % пилу, збагаченого залізом, початково присутнього в відхідних газах.

12. Спосіб за п. 10 або 11, в якому другий етап фільтрації видаляє до 90 % пилу, збагаченого залізом, присутнього в відфільтрованому відпрацьованому газі після того, як він пройшов через перший етап фільтрації.

13. Спосіб за будь-яким з попередніх пп. 10-12. в якому перший етап кондиціонування кондиціонує відхідний газ до температури приблизно 1200 градусів Цельсія, і/або причому перший етан кондиціонування виконують за допомогою водяного пульверизатора.

14. Спосіб за будь-яким з попередніх пп. 10-13, в якому другий блок (22) кондиціонування являє собою водяний пульверизатор.

15. Спосіб за будь-яким з попередніх пп. 10-14, який додатково включає в себе етап збирання першої частини пилу, збагаченого залізом, з циклонного фільтра (14) і/або етап збирання другої частини пилу, збагаченого залізом, з керамічного фільтра (20).

16. Спосіб за будь-яким з попередніх пп. 10-15, при якому згаданий циклонний фільтр (14) виконаний з можливістю роботи при температурі вище температури конденсації цинку для видалення першої частини пилу, збагаченої цинком, з кондиціонованого відхідного газу без конденсації цинку.

17. Спосіб за будь-яким з попередніх пп. 10-16, при якому згаданий керамічний фільтр (20) виконаний з можливістю роботи при температурі вище температури конденсації цинку для видалення другої частини пилу, збагаченого цинком, з відфільтрованого відхідного газу без конденсації цинку.

18. Спосіб за будь-яким з попередніх пп. 10-17, який додатково включає в себе етап збирання цинку з пиловловлювального фільтра (24).

19. Спосіб за будь-яким з попередніх пп. 10-18, який додатково включає етап, на якому керують першим газовим кондиціонером (12) для кондиціонування відхідного газу до температури щонайменше приблизно 1200 градусів Цельсія.

20. Спосіб за будь-яким з попередніх пп. 10-19, який додатково включає етап, на якому керують другим газовим кондиціонером (22) для кондиціонування першого кондиціонованого відхідного газу до робочого діапазону температур пиловловлювального фільтра (24).

Текст

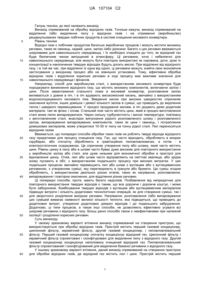

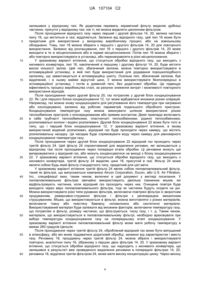

Реферат: Представлений спосіб і пристрій для обробки відхідного газу. Послідовність фільтрів і блоків кондиціонування використовують для відділення і витягання різних речовин з відхідного газу, що звичайно виникає в ході виробничого процесу. У зразковому варіанті втілення циклонний фільтр, керамічний фільтр, пиловловлювальний фільтр і пару газових кондиціонерів використовують для вихідного розділення і витягання пилу, збагаченого залізом, з відхідного газу, з подальшим витяганням цинку з газу. UA 107104 C2 (12) UA 107104 C2 UA 107104 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Винахід спрямований на обробку відхідних газів. Точніше кажучи, винахід спрямований на відділення і/або видалення пилу з відхідних газів і на отримання (виробництво) рециркульованих твердих побічних продуктів в системі очищення кисневого конвертера. Рівень техніки Відхідні гази є побічним продуктом багатьох виробничих процесів і можуть містити множину речовин, таких як свинець, кадмій, цинк, залізо і/або діоксини. Багато з цих речовин вважаються шкідливими для навколишнього середовища, і їх необхідно очищати до того, як відхідний газ буде безпечним чином випущений в атмосферу. Ці речовини, хоча і небезпечні для навколишнього середовища, але можуть бути повторно використані як сировина, доти, доки їх концентрації в накопичених твердих відходах будуть досить високі. При відділенні від відхідного газу, і в той же час, при відділенні їх одна від одної, ці речовини можуть знайти своє економічне застосування у вихідному процесі або на зовнішніх установках. Тому, ефективна обробка відхідних газів і відділення корисних речовин в ході процесу має важливе значення для навколишнього середовища і фінансів. Наприклад, спосіб для виробництва сталі, з використанням кисневого конвертера буде породжувати виникнення відхідного газу, що містить множину компонентів, включаючи залізо і цинк. Після завантаження стального лома в кисневий конвертер, розплавлене залізо виливається з домни в піч, і в піч вдувають високоякісний кисень, звичайно з використанням водоохолоджуваного кисневого піка. Введення кисню при високих швидкостях спричиняє окиснення вугілля, інших домішок і деякої кількості заліза в суміші, що приводить до виділення тепла і швидкого перемішування. У процесі продування киснем, в піч додають деякі додаткові матеріали, такі як флюс і сплав. Стальний лом часто містить цинк, який в процесі виготовлення сталі може легко випаровуватися. Через сильну турбулентність і високі температури, пов'язану з виготовленням сталі, внаслідок випускання рідкого розплавленого шлаку і розплавленого заліза, випаровування випаровуваних компонентів, таких як цинк і свинець, і потрапляння домішкових матеріалів, може утворитися 10-30 кг пилу на тонну рідкої сталі. Пил переноситься відхідним газом. Вважається, що попередні способи обробки таких газів не роблять тверді відходи відхідного газу придатними для процесу очищення газу. Газ, що часто відходить, обробляють в мокрих скруберах, або спочатку обробляють в гравітаційних пиловловлювачах, а потім - в електростатичних осаджувачах. Це спричиняє утворення пилу або шламу, який часто містить цинк. Рівень цинку в пилу або в шламі часто буває дуже високим для повторного використання у виробництві заліза або сталі, але дуже низьким для економічної обробки в пристрої для відновлення цинку. Отже, пил або шлам часто відправляють на сміттєві звалища, або зрідка знову пускають в обіг, з використанням подальшого процесу при високих витратах. У цих подальших процесах звичайно перемішують пил або шлам з вуглецем або з вуглецевмісною речовиною, з утворенням суміші, яку перетворюють в гранули або брикети. Цю суміш згодом обробляють, з використанням декількох різних етапів, таких як нагрівання, розплавлення, випаровування і повторне окиснення, для відділення різних речовин. Ці попередні способи, проте, мають багато недоліків. Позбавлення від непридатних для повторного використання твердих відходів є таким, що все дорожче і дорожче коштує, і може бути заборонене. Комбінування твердих відходів з вуглецем або вуглецевмісним матеріалом підвищує витрати і кількість додаткових технологічних операцій, як для створення суміші, так і для зворотного розділення вихідних речовин. Нагрівання, розплавлення і/або випаровування цих сумішей вимагає наявності великої кількості теплоти, яка підводиться, що приводить до додаткових витрат, утворення додаткових джерел відходів і до подальшого забруднення. Додатково, ці типи процесів, а також інші способи, не дозволяють ефективно усувати всі шкідливі речовини з відхідного газу. Більш ранні способи також є неефективними при належній ізоляції і розділенні корисних речовин. Суть винаходу У своєму зразковому варіанті втілення винахід спрямований на створення пристрою, що використовується при обробці відхідних газів. Пристрій містить перший газовий кондиціонер, циклонний фільтр, керамічний фільтр, другий газовий кондиціонер, і пиловловлювальний фільтр. Перший газовий кондиціонер спочатку кондиціонує відхідний газ. Циклонний фільтр і керамічний фільтр спроектовані і сконфігуровані для видалення пилу з відхідного газу. Другий газовий кондиціонер кондиціонує наполовину очищений відхідний газ. Пиловловлювальний фільтр спроектований і сконфігурований для видалення бажаної речовини з відхідного газу. У іншому зразковому варіанті втілення, даний винахід спрямований на створення пристрою для обробки відхідних газів, де відхідний газ містить пил і цинк. Пристрій містить перший 1 UA 107104 C2 5 10 15 20 25 30 35 40 45 50 55 60 газовий кондиціонер, циклонний фільтр, керамічний фільтр, другий газовий кондиціонер і пиловловлювальний фільтр. Перший газовий кондиціонер спочатку кондиціонує відхідний газ. Циклонний фільтр і керамічний фільтр обидва придатні для видалення пилу з відхідного газу, не викликаючи конденсацію цинку. Другий газовий кондиціонер використовують для кондиціонування відхідного газу у другий раз. Нарешті, в пристрої використаний пиловловлювальний фільтр, придатний для видалення цинку і пилу, що залишився з відхідного газу. У іншому зразковому варіанті втілення даний винахід спрямований на створення способу обробки відхідного газу. Спосіб включає в себе перше кондиціонування відхідного газу. Газ потім вводять в циклонний фільтр. Потім газ виводять з циклонного фільтра в керамічний фільтр. Потім газ піддається етапу другого кондиціонування, перед його введенням в пиловловлювальний фільтр. У іншому зразковому варіанті втілення даний винахід спрямований на створення способу обробки відхідного газу. Спосіб включає в себе перший прийом відхідного газу, що містить пил і цинк. Відхідний газ кондиціонують перший раз. Потім, відхідний газ проціджують для видалення до 50 мас. % вихідного пилу. Відхідний газ потім проціджують другий раз, для видалення до 90 мас. % пилу, що залишився після етапу першого проціджування. Відхідний газ потім кондиціонують вдруге. Нарешті, відхідний газ проціджують для видалення цинку і твердих частинок, що залишилися. У іншому зразковому варіанті втілення даний винахід спрямований на створення способу обробки відхідного газу. Спосіб включає в себе прийом відхідного газу, що містить цинк. Відхідний газ кондиціонують для досягнення бажаної вихідної температури. Потім, відхідний газ вводять в циклонний фільтр, який видаляє першу кількість речовини з газу, не викликаючи конденсацію цинку. Газ потім подають в керамічний фільтр, який видаляє другу кількість речовини з газу, не викликаючи конденсацію цинку. Газ потім кондиціонують другий раз, і, нарешті, подають в пиловловлювальний фільтр, який видаляє цинк і пил, що залишився з відхідного газу. Короткий опис креслень Фіг. 1 являє собою схематичне зображення зразкового пристрою для обробки відхідного газу. Фіг. 2 являє собою блок-схему, яка відображає зразковий спосіб обробки відхідного газу. Докладний опис зразкових варіантів втілення і зразкових способів Далі буде зроблене докладне посилання на зразкові варіанти втілення і способи згідно з винаходом, проілюстровані на прикладених кресленнях, в яких однакові посилальні позиції означають однакові або відповідні деталі на всіх кресленнях. Однак, потрібно зазначити, що винахід в своєму широкому аспекті не обмежений конкретними деталями, що відображають пристрої і способи, а також ілюстративні приклади, показані і описані застосовно до зразкових варіантів втілення і способів. Зокрема, хоча пристрій і спосіб можна використовувати для обробки множини різних газів з численних джерел, зразкові варіанти втілення винаходу будуть обговорюватися застосовно до фільтрації відхідного газу, що надходить з кисневого конвертера. При використанні наступного описаного пристрою і способів, речовини можна розділяти і видаляти з відхідного газу відповідним чином. Пристрій і спосіб, описаний нижче, мінімізує кількість пристроїв і етапів, необхідних для ефективної обробки відхідних газів і відновлення цінних речовин. Це є особливо важливим для максимізації цінності побічних продуктів, що постачаються для використання у зовнішньому обладнанні. Додатково, тоді як більш ранні способи і пристрої були спрямовані на автономну обробку твердих відходів відхідного газу, розкритий винахід розглядає неавтономний процес, в якому використана надлишкова теплова енергія і кінетична енергія виробничого процесу для сприяння обробці твердих відходів відхідного газу. Спочатку, відхідний газ отримують з виробничого процесу 10, наприклад, з кисневого конвертера. Концентрація домішок, присутніх в газі, може змінюватися, і наприклад, може становити приблизно 100-300 грам на кубічний метр. У зразковому варіанті втілення газ надходить безпосередньо з виробничого процесу 10, хоча він може піддаватися більш ранньому збагаченню або обробці, якщо необхідно. При отриманні газу, він надходить в перший блок 12 кондиціонування. Блок кондиціонування 12 може виконувати множину операцій з газом, наприклад, розділення, регулювання витрати, регулювання тиску, або регулювання температури. При використанні регулювання температури, газ може бути нагрітий або охолоджений, залежно від робочих параметрів подальшого обробного пристрою і вихідної 2 UA 107104 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури відхідного газу. Кондиціонування температури газу можна виконувати, використовуючи різні теплообмінні пристрої з опосередкованим або прямим контактом. Деякі приклади включають в себе трубчасті теплообмінники, пластинчаті теплообмінники, рідинні теплообмінники, розпилювальні колони і водяні розпилювачі. У зразковому варіанті втілення даного винаходу використаний водяний розпилювач, такий як система MicroMist™ від EnvrioCare для кондиціонування відхідного газу, описи яких, таким чином, включені в цей документ у вигляді посилань. При використанні водяного розпилювача, відхідний газ проходить через камеру, що містить розпилювальні насадки. Насадки спрямовують воду, яка присутня в формі подрібнених крапель води, по всій камері. Кондиціонування газу здійснюють шляхом регулювання температури і підвищення вмісту вологи. Наприклад, газ може бути кондиціонований приблизно до 1200 градусів Цельсія, коли він проходить через блок кондиціонування 12. Однак, газ може бути кондиціонований до досягнення різних температур, залежно від подальших пристроїв. Після первинної обробки в блоці кондиціонування 12, газ проходить в перший фільтр 14. Цей фільтр 14 повинен бути придатний для видалення речовини і/або частинок, наприклад, кількості пилу, що є у відхідному газі. У зразковому варіанті втілення, при використанні в поєднанні з кисневим конвертером для відхідного газу, перший фільтр 14 видаляє пил 16, збагачений залізом, з відхідного газу, не викликаючи конденсацію цинку, що є в газі. Багато різних фільтрів можна використовувати для досягнення необхідних особливостей даного винаходу. Одним прикладом фільтра, придатного для цього, є циклонний фільтр. Циклонні фільтри є частиною множини відповідних типів фільтрів, що мають різні робочі параметри. Прикладом таких фільтрів є осьові циклонні фільтри, що випускаються компанією Paul Wurth S.A., і гарячі циклонні фільтри, що випускаються компанією Siemens VAI, специфікації яких, таким чином, включені в цей документ у вигляді посилання. Циклонні фільтри приймають текуче середовище через похилий впускний канал в кожух, який породжує циклонний ефект, повертаючи текуче середовище навколо і через внутрішню частину кожуха. Текуче середовище потім повертає вгору і виходить через верх фільтра. У русі текучого середовища використана сила інерції для відділення важчих частинок, присутніх у відхідному газі. У зразковому варіанті втілення використовується гарячий циклонний фільтр. Гарячий циклонний фільтр може бути футерований керамікою, для роботи з високотемпературним газом. Додатково, зовні можна використовувати джерело тепла для регулювання внутрішньої температури фільтра. Ці фільтри будуть не дозволяти газу охолоджуватися, і, таким чином, запобігати конденсації випаруваної речовини 18, присутньої в газі. Це дозволяє гарячому циклонному фільтру відділяти тільки пил 16, присутній у відхідному газі. Геометрію фільтра можна спроектувати і оптимізувати відповідно до витрати потоку відхідного газу, таким чином, щоб можна було видалити більше ніж 50 мас. % пилу 16, присутнього в газі. Залишивши перший фільтр 14, газ потрапляє у другий фільтр 20. Цей фільтр 20 повинен бути придатним для видалення речовини і/або частинок з відхідного газу, наприклад, пилу 16, що залишається в газі після проходження через перший фільтр 14. Як і для першого фільтра 14, це може бути досягнуте без конденсації випаруваних речовин, таких як цинк. У зразковому варіанті втілення другий фільтр 20 придатний для видалення майже всього пилу 16, що залишився у відхідному газі після того, як він пройшов через перший фільтр 14. Множину різних фільтрів можна використовувати для досягнення необхідних особливостей даного винаходу. Одним типом фільтра, який можна використовувати, є керамічний фільтр, такий як фільтри, що випускаються під позначенням Glosfume®, і компанією Pall Corporation, специфікації яких, таким чином, включені в цей документ у вигляді посилання. Залежно від відхідного газу, інші аналогічні матеріали можна використовувати для таких елементів фільтра, як вуглецеві фільтри, також спроектовані компанією Pall Corporation, специфікації яких, таким чином, також включені в цей документ у вигляді посилання. У керамічних фільтрах використані картриджі для видалення частинок, що є в текучому середовищі, оскільки він проходить через кожух фільтра. Керамічний фільтр включає в себе будь-яку кількість картриджів, і кожний з них має канал фільтра, який може мати множину форм, таких як прямокутна, квадратна або стільникоподібна. Картриджі також можуть бути виготовлені з різних матеріалів, включаючи оксид алюмінію, оксид кремнію і карбід кремнію. Керамічні фільтри можуть витримувати високу робочу температуру, внаслідок чого газ не доводиться охолоджувати після його виходу з фільтра 14. Відхідний газ підлягає обробці при виході з кисневого конвертера, де висока температура газу буде запобігати конденсації цинку, внаслідок чого можна ефективно відділяти і відфільтровувати інші речовини. Оскільки частина пилу 16 вже була видалена попереднім фільтром, керамічний фільтр видаляє до 90 мас. % пилу 16, що 3 UA 107104 C2 5 10 15 20 25 30 35 40 45 50 55 60 залишився у відхідному газі. Як додаткова перевага, керамічний фільтр видаляє дрібніші частинки, присутні у відхідному газі, ніж ті, які можна видалити циклонним фільтром. Після проходження відхідного газу через перший і другий фільтри 14, 20, велика частина пилу 16, що міститься в газі, відділяється. Залежно від відхідного газу, цей пил 16 може бути придатним для використання у вихідному виробничому процесі, або на зовнішньому обладнанні. Тому, пил 16 можна збирати з першого і другого фільтрів 14, 20 для повторного використання. Залежно від розташування, пил 16 з першого і другого фільтрів 14, 20 може виходити в те ж місцеположення або в окремі місцеположення. Потім пил 16 можна збирати і або повторно використовувати в установці, або перенаправляти в різні місцеположення. У зразковому варіанті втілення, що стосується обробки відхідного газу, що виходить з кисневого конвертера, пил 16, накопичений в першому і другому фільтрі 14, 20, буде містити високі кількості заліза. Цей пил, збагачений залізом, можна повторно використовувати в агломераційній установці, в якій пил буде використаний для додавання порошкоподібного залізняку, що завантажується в агломераційну шихту. Оскільки пил, збагачений залізом, був відділений, і в ньому майже відсутній цинк, її можна використовувати безпосередньо в агломераційної установці, і потім в доменній печі, без додаткової обробки. Це підвищує ефективність процесу виробництва сталі, за рахунок зниження витрат і можливості повторного використання відходів. Після проходження через другий фільтр 20, газ потрапляє у другий блок кондиціонування 22. Як і для першого блока кондиціонування 12, тут може відбуватися множина різних операцій. Наприклад, газ можна знову кондиціонувати для регулювання його температури при нагріванні або охолоджуванні, залежно від робочих параметрів подальшого обробного пристрою. Кондиціонування температури газу можна виконувати шляхом використання різних теплообмінних пристроїв з опосередкованим або прямим контактом. Деякі приклади включають в себе трубчасті теплообмінники, пластинчаті теплообмінники, рідинні теплообмінники, розпилювальні колони і водяні розпилювачі. Другий блок кондиціонування 22 може бути того ж типу, що і перший блок кондиціонування 12. У зразковому варіанті втілення, в якому використаний водяний розпилювач, відхідний газ буде проходити через камеру, що містить розпилювальну насадку. Ця насадка буде спрямовувати воду через камеру для рівномірного кондиціонування температури газу. Після проходження через другий блок кондиціонування 22 відхідний газ проходить через третій фільтр 24. Цей фільтр 24 спроектований для видалення речовин, які залишаються у відхідному газі після проходження через попередні етапи обробки. Ці речовини можуть ще випаровуватися у відхідний газ, або можуть конденсуватися на виході з блоку кондиціонування 22. У зразковому варіанті втілення, що стосується обробки відхідного газу, що виходить з кисневого конвертера, третій фільтр 24 видаляє цинк 18, присутній в газі. Фільтр 24 може являти собою будь-який фільтр стандартного типу, придатний для цієї мети. У зразковому варіанті втілення третій фільтр 24 являє собою пиловловлювальний фільтр, такий як фільтри, що випускаються компанією Aircon Corporation, Ducon, або U.S. Air Filtration, Inc., специфікації яких, таким чином, включені в цей документ у вигляді посилання. У пиловловлювальних фільтрах звичайно використовують декілька тканинних мішків, які відфільтровують частинки, коли відхідний газ проходить через них. Очищене повітря буде виходити через верх пиловловлювального фільтра, тоді як частинки будуть осідати на дні. Можна використовувати різні типи рукавних фільтрів, включаючи повітряні фільтри із зворотним продуванням, реверсивно-струминні фільтри і фільтри з регенерацією механічним струшуванням. Мішки, що використовуються в фільтрі, можна виготовляти з різних матеріалів, включаючи ткану або повстяну бавовну, скловолокно або синтетичні матеріали. Використовуваний матеріал буде залежати від множини факторів, включаючи температуру газу, що потрапляє в фільтр, розміру частинок, що фільтруються, тиску газу, і т. д. Таким чином, матеріали, що використовуються в пиловловлювальному фільтрі, необхідно враховувати при виборі температури кондиціонування газу на попередньому етапі кондиціонування. У зразковому варіанті втілення пиловловлювальний фільтр може мати робочу температуру в межах 260 градусів Цельсія. Після проходження через третій фільтр 24, оброблений відхідний газ може бути випущений в атмосферу, або він може піддаватися додатковій обробці, залежно від характеристик і вмісту газу. Речовину 18, проціджену через третій фільтр 24, можна зібрати і використовувати повторно, аналогічно пилу 16, зібраному з перших двох фільтрів 14, 20. У зразковому варіанті втілення, що стосується обробки відхідного газу, що надходить з кисневого конвертера, що залишився в результаті вже проведеного видалення речовини в попередніх фільтрах 14, 20, речовина 18, відділена третім фільтром 24, може мати високу концентрацію цинку. Через високу 4 UA 107104 C2 5 10 15 20 25 30 35 40 концентрацію цинку, ця речовина 18 придатна як сировинний матеріал. Накопичений цинк можна продавати для інших сфер виробництва і використовувати для різних цілей, таких як покриття, виробництво сплавів, і для використання в інших з'єднаннях. Як найкраще показано на Фіг. 2, в доповнення до пристрою і способу, описаного вище, зразковий варіант втілення винаходу спрямований на створення способу для обробки відхідного газу. Спочатку, газ, що приймається в зоні проведення першого етапу 26 із зони виробничого процесу, містить пил, збагачений цинком і залізом. Відхідний газ потім кондиціонують на етапі 28. Цей перший етап кондиціонування виконують за допомогою теплообмінника, такого як водяний розпилювач, і кондиціонують газ до досягнення температури приблизно 1200 градусів Цельсія, яка є вищою, ніж температура випаровування цинку. У результаті, цинк не конденсується, а залишається випаруваним. Потім газ проходить крізь перший фільтр 30, який видаляє першу кількість речовини, таку як пил, що містить залізо. Видалена кількість може складати, наприклад, до 50 мас. %. Потім газ проходить крізь другий фільтр 32, який видаляє другу кількість речовини, наприклад, другу кількість пилу. Видалена кількість може складати, наприклад, до 90 мас. % пилу, що залишився у відхідному газі. Потім газ піддається другому етапу кондиціонування 34. На цьому етапі відбувається кондиціонування газу до досягнення другої температури, наприклад, 260 градусів Цельсія. Цей другий етап кондиціонування 34 також виконують за допомогою теплообмінника, такого як водяний розпилювач. Газ потім проходить крізь третій фільтр 36, який видаляє іншу речовину, таку як цинк, що міститься в газі. На додаткових етапах пил, збагачений залізом, відділений на першому етапі фільтрації 30 і на другому етапі фільтрації 32, можна збирати на етапі 38. Аналогічно, цинк, відділений на третьому етапі фільтрації 36, можна збирати на етапі 40. Фахівцям в даній галузі техніки повинне бути зрозуміло, що при виробництві сталі в кисневому конвертері (basic oxygen furnace, BOF) генерування пилу відбувається в діапазоні 1030 кг на тонну рідкоїсталі; генерування газу становить приблизно 101 стандартних кубометрів на тонну рідкої сталі, без урахування згоряння газу, інфільтрації повітря і охолоджування води; концентрація пилу в газі, якщо не враховувати згоряння газу, інфільтрацію повітря і охолоджування води, становить приблизно 100-300 г на стандартний кубічний метр; пара цинку -2 -3 в газі має парціальний тиск

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus and method for theating exhaust gas

Автори англійськоюMa, Naiyang

Автори російськоюМа Найян

МПК / Мітки

МПК: B01D 53/00, B01D 53/75, C21C 5/38, C22B 19/00, B01D 46/24, B01D 51/00, C22B 7/02, B01D 53/46

Мітки: спосіб, обробки, пристрій, відхідного, газу

Код посилання

<a href="https://ua.patents.su/10-107104-pristrijj-i-sposib-dlya-obrobki-vidkhidnogo-gazu.html" target="_blank" rel="follow" title="База патентів України">Пристрій і спосіб для обробки відхідного газу</a>

Попередній патент: Нікотиновмісні м’які желатинові пастилки

Наступний патент: Спосіб визначення орієнтації рухомого об’єкта та пристрій для його реалізації

Випадковий патент: Спосіб одержання модифікованих жирів