Спосіб очищення відхідного газу агломераційних фабрик і фабрик грудкування

Формула / Реферат

1. Спосіб очищення відхідного газу з агломераційних фабрик і фабрик грудкування для залізних руд, у якому суху добавку з вмістом реагенту і адсорбенту додають до відхідного газу з агломераційної фабрики або фабрики грудкування перед тканинним фільтром (3), зокрема у каналі (2) відхідного газу, а потім цю добавку тканинним фільтром (3) відділяють від відхідного газу, який відрізняється тим, що як реагент використовують бікарбонат натрію NaHCO3, a добавку повертають принаймні частково до потоку відхідного газу перед тканинним фільтром (3), зокрема до каналу (2) відхідного газу, і відхідний газ підтримують при температурі, нижчій +140 °С, зокрема нижчій +130 °С, а середній час перебування свіжого використовуваного реагенту встановлюють кілька годин, зокрема, довшим доби.

2. Спосіб за п. 1, який відрізняється тим, що відхідний газ підтримують при температурі, вищій +60 °С, зокрема вищій +90 °С.

3. Спосіб за пп. 1 і 2, який відрізняється тим, що зону перед тканинним фільтром виконують як зону реакції у потоці.

4. Спосіб за одним із пунктів 1-3, який відрізняється тим, що реагент подають у вигляді крупних часток і мелють до необхідної дрібності лише невдовзі перед використанням.

5. Спосіб за одним із пунктів 1-4, який відрізняється тим, що добавку залишають як відфільтрований осадок на тканинному фільтрі (3) довше, ніж півгодини.

6. Спосіб за будь-яким із пунктів 1-5, який відрізняється тим, що добавку вводять принаймні в одній точці (4, 5, 6) у напрямку, протилежному напрямку потоку відхідного газу.

7. Спосіб за будь-яким із пунктів 1-6, який відрізняється тим, що добавку вводять принаймні в одній точці (4, 5, 6) у напрямку, поперечному напрямку потоку відхідного газу.

8. Спосіб за п. 6 та/або 7, який відрізняється тим, що добавку вводять у відхідний газ у випадку протиструминного введення з відносною швидкістю принаймні 30 м/с, а у випадку поперечноструминного введення з відносною швидкістю принаймні 15 м/с.

9. Спосіб за будь-яким із пунктів 1-8, який відрізняється тим, що добавку вводять принаймні у певному поперечному перерізі каналу (2) відхідного газу у кількох точках, які розподіляють по цьому поперечному перерізу.

10. Спосіб за будь-яким із пунктів 1-9, який відрізняється тим, що добавку вводять у кількох точках (4, 5, 6) вздовж напрямку потоку відхідного газу.

11. Спосіб за будь-яким із пунктів 1-10, який відрізняється тим, що добавку вводять через принаймні одну фурму.

12. Спосіб за будь-яким із пунктів 1-11, який відрізняється тим, що адсорбент і реагент вводять разом.

13. Спосіб за будь-яким із пунктів 1-12, який відрізняється тим, що рециркуляційний матеріал, з одного боку, і свіжий реагент і, якщо доречно, свіжий адсорбент, з другого боку, вводять у різних точках (4, 5, 6).

14. Спосіб за п. 13, який відрізняється тим, що адсорбент та/або реагент вводять раніше рециркуляційного матеріалу.

15. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що реагент вводять залежно від частки кислотних компонентів газу (наприклад, концентрації SO2) та/або від частки органічних сполук із здатністю конденсуватися, та/або частки важких металів.

16. Спосіб за будь-яким із пунктів 1-14, який відрізняється тим, що адсорбент вводять залежно від частки органічних сполук із здатністю конденсуватися та/або частки важких металів.

Текст

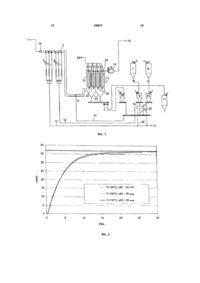

1. Спосіб очищення відхідного газу з агломераційних фабрик і фабрик грудкування для залізних руд, у якому суху добавку з вмістом реагенту і адсорбенту додають до відхідного газу з агломераційної фабрики або фабрики грудкування перед тканинним фільтром (3), зокрема у каналі (2) відхідного газу, а потім цю добавку тканинним фільтром (3) відділяють від відхідного газу, який відрізняється тим, що як реагент використовують бікарбонат натрію NaHCO3, a добавку повертають принаймні частково до потоку відхідного газу перед тканинним фільтром (3), зокрема до каналу (2) відхідного газу, і відхідний газ підтримують при температурі, нижчій +140 °С, зокрема нижчій +130 °С, а середній час перебування свіжого використовуваного реагенту встановлюють кілька годин, зокрема, довшим доби. 2. Спосіб за п. 1, який відрізняється тим, що відхідний газ підтримують при температурі, вищій +60 °С, зокрема вищій +90 °С. 3. Спосіб за пп. 1 і 2, який відрізняється тим, що зону перед тканинним фільтром виконують як зону реакції у потоці. 4. Спосіб за одним із пунктів 1-3, який відрізняється тим, що реагент подають у вигляді крупних часток і мелють до необхідної дрібності лише невдовзі перед використанням. 5. Спосіб за одним із пунктів 1-4, який відрізняється тим, що добавку залишають як відфільтро 2 (19) 1 3 59847 4 частки органічних сполук із здатністю конденсува тися та/або частки важких металів. Корисна модель відноситься до способу очищення відхідного газу агломераційних фабрик і фабрик грудкування, у якому до відхідного газу агломераційної фабрики або фабрики грудкування перед тканинним фільтром, зокрема, у каналі відхідного газу, додають суху добавку, а потім цю добавку тканинним фільтром відділяють від відхідного газу. Особливо прийнятними для використання пропонованого способу агломераційними фабриками є агломераційні фабрики для залізної руди, агломерат якої використовується для виробництва передільного чавуну. Фабрики грудкування служать для виробництва окатишів залізної руди для використання при виробництві передільного чавуну. Під терміном „тканинний фільтр" маються на увазі рукавні фільтри, кишенькові фільтри, матерчаті фільтри і фільтри, які містять металеву сітку. У цьому описі термін „добавка" означає як свіжу добавку, яка містить як реагент і додатково, якщо доречно, адсорбент, так і рециркуляційний матеріал. На металургійних комбінатах органи з охорони навколишнього середовища нині основну увагу приділяють агломераційним фабрикам або фабрикам грудкування. Причина цьому полягає у тому, що через величезні кількості відхідних газів (за3 звичай 300000-1000000 м (при нормальній температурі і тиску) на годину) на агломераційні фабрики припадає значна частка викидів забруднювачів металургійними комбінатами. Можливими витоками проблем є особливо дрібний пил й аерозолі (солі) і важкі метали (Hg, Pb, Cd), органічні викиди, такі, як поліхлоровані діоксини/фурани, летючі органічні сполуки, поліциклічні ароматичні сполуки, оксиди азоту, і кислотні компоненти, такі, як діоксид / триоксид сірки, НС1 і HF. У випадку агломераційних фабрик або фабрик грудкування звичайні температури відхідного газу при нормальній роботі є нижчими за +140°С, тобто, у межах приблизно +90...+140°С. Однак у випадку неправильної роботи можливі піки температури вище +200°С. Установки для очищення відхідного газу агломераційних фабрик описані, наприклад, у корисній моделі Австрії AT 8227 U1. Однак для цього способу передбачена стадія, на якій відхідний газ охолоджують або змочують у пристрої підготовки газу. Крім того, пропонується використання вапна або гашеного вапна як реагенту. Метою цього корисної моделі є покращення відомих способів таким чином, щоб усунути потребу у підготовці відхідних газів для очищення (особливо для знесірчення). Це значно знижує капітальні витрати на очисну установку. Ця мета досягається способом за п. 1 формули корисної моделі. Переважні варіанти здійснення корисної моделі описані у залежних пунктах формули корисної моделі. Через те, що добавка містить бікарбонат натрію NaHCO3, який здебільшого використовується як реагент, у змочуванні потоку відхідних газів немає потреби, оскільки NaHCO3 після термічного перетворення (активації) у соду безпосередньо реагує з найважливішими інгредієнтами. Оскільки NaHCO3 є принаймні частково рециркуляційним у потоці відхідних газів перед тканинним фільтром, зокрема, у каналі відхідного газу, можна забезпечити високий коефіцієнт використання NaHCO3. NaHCO3 спочатку термічно активують, приводячи у контакт з гарячим відхідним газом, і, таким чином, перетворюють у натрію карбонат Na2CO3 (соду) і для цього обов'язково використовують велику питому (внутрішню) площу поверхні, завдяки чому сприяють якомога повній реакції реагенту з кислотним компонентом відхідного газу. Крім того, NaHCO3 можуть використовувати для адсорбції забруднювачів. При цьому перетворенні забезпечують утворення високо пористої структури часток соди. 2NaHCO3, + тепло Na2CO3. + СО2 + Н2О Важливі реакції з кислотними компонентами відхідного газу: 1 2NaHCO3 + SO2 + /2 О2 Na2SO4 + Н2О + 2СО2 NaHCO3 + НСl NaCl + Н2О + СО2 NaHCO3 + HF NaF + Н2О + СО2 1 Na2CO3 + SO2 + /2 О2 Na2SO4 + СО2 Na2CO3 + 2НС1 2NaCl + Н2О + СО2 Na2CO3 + 2HF 2NaF + Н2О + СО2 Оскільки у пропонованому способі потреби в охолодженні відхідного газу немає, є (у випадку підключення далі каталітичного відновника оксиду сірки (SCR-DeNOx - система з відновником с каталізатором селективного каталітичного відновлення Nox), який знадобиться у майбутньому на агломераційній фабриці або фабриці грудкування) додаткова перевага, яка полягає у тому, що через вищі вихідні температури відхідного газу пристрій, необхідний для системи SCR-DeNOx для підвищення температури відхідного газу до необхідної робочої температури, є меншим, і тому більш переважний з точки зору капітальних й експлуатаційних витрат. Оскільки до каналу відхідного газу волога не вноситься, зменшується й ризик спікання. Використання адсорбентів, таких, як активоване вугілля або кокс, прожарений у подовій печі, для адсорбції важких металів і поліхлорованих дібензодіоксинів/дібензофуранів, можна значно зменшити, оскільки NaHCO3 або Na2CO3 (сода) через пористу структуру, утворену при активації, вже у значній мірі вже адсорбційно зв'язані. Через відмінну стехіометрію соди, видалення СО2 з NaHCO3 при перетворенні у соду і використання менше адсорбенту, як вже зазначалося, утворюються значно менші кількості залишку у порівнянні до реагенту з вмістом вапна, який вводять у сухому вигляді. Це іноді значно зменшує експлуатаційні витрати. 5 59847 Відомо, що NaHCO3 використовується на багатьох сміттєспалювальних установках й електростанціях для очищення відхідних газів. Однак ці процеси мають інші умови відхідних газів, а саме: значно вищі температури відхідних газів (вище +150°С). Крім того, склад їх відхідних газів відрізняється від складу відхідних газів агломераційних фабрик і фабрик грудкування. Наприклад, концентрації хлориду водню у випадку сміттєспалювальних установок й електростанцій у 10-100 разів вищий. Тому підприємства-виробники NaHCO3 (наприклад Solvay) вимагають, щоб для використання NaHCO3 для очищення відхідних газів їх температура була вище +140°С, оскільки лише при температурі вище +140°С у достатній мірі відбувається перетворення NaHCO3 у Na2CO3. Швидкість перетворення у значній мірі залежить від температури відхідних газів - чим вище ця температура, тим швидше відбувається перетворення (термічна активація). При цих високих температурах (вище +150°С) перетворення відбувається на місті, тобто, безпосередньо при введенні, упродовж кількох секунд. Це є необхідним, оскільки введений NaHCO3 далі відділяють в електростатичних фільтрах або тканинних фільтрах як продукт реакції і видаляють з процесу. Однак для того щоб підтримувати стехіометрію - відношення кількості введеного реагенту до кількості відділених Показник Ступінь знесірчення Стехіометричний коефіцієнт для знесірчення Результуюча кількість залишку Витрати на реагенти Температура відхідних газів після очищення Охолодження газу (зниження температури відхідних газів) Кількість адсорбенту Кількість газу для пальників для видалення оксиду сірки складових кислотного газу - на комерційно необхідному рівні, необхідна практично повне перетворення NaHCO3. У випадку агломераційних фабрик і фабрик грудкування звичайні температури відхідних газів є нижчими ніж +140°С, зокрема, зазвичай нижчими +130°С, наприклад, у межах приблизно +60...+140°С, зазвичай +90...+ 130°С, і, таким чином, фактично є дуже низькими для відомих способів. Однак, оскільки у пропонованому способі добавку передбачають рециркуляційною, час перебування добавки у діапазоні підвищених температур від +60 до +140°С, зокрема, від +90 до +130°С, подовжують і тим самим уможливлюють продовження перетворення NaHCO3 у соду. Таким чином, нижчі температури компенсують тривалішим часом перебування та/або дрібнішим ступенем помелу NaHCO3. У пілотних експериментах і лабораторних дослідженнях встановлено, що знесірчення можна здійснювати з чудової стехіометрією при таких низьких температурах, як +100 °С або нижче, й при цьому вміст важких металів, поліхлорованих дібензодіоксинів/дібензофуранів й інших органічних забруднювачів можна значно зменшити, а вміст NOx - частково зменшити. Порівняння зі звичайним знесірченням гашеним вапном показує: Гашене вапно 30-80% (залежно від якості і температури підготовки газу) 2,0-4,0 (залежно від якості реагенту і температури підготовки газу) 100% 100% Отже, бікарбонат натрію NaHCO3 є особливо переважним у порівнянні до використання реагенту із вмістом вапна, якщо: - необхідні високі ступені знесірчення; - відхідний газ має середню температуру вище +90°С; - витрати на захоронения високі, і кількість, що захоронена у звалищах, необхідно підтримувати малою; - після очищення газу є або має бути у майбутньому система каталітичного відновника оксиду сірки (SCR-DeNOx). Особливо високих результатів щодо стехіометрії досягають, якщо ступінь рециркуляції вибирають такою, що середній час перебування свіжо використовуваної добавки є кілька годин, зокрема, більш, ніж доба, і видалення з системи здійснюють лише після цього. Якщо необхідно реалізувати коротший час перебування з постійною високою 6 85-100°С Бікарбонат натрію NaHCO3 > 90% (у разі потреби) 1,05-1,3 60-70% 140-200% практично така сама, як вхідна температура відхідних газів 20-50°С ~0°С 100% 0-70% 100% 70-85% стехіометрією, цього можуть досягати помелом NaHCO3 до відповідної дрібності. З цією метою реагент можуть подавати у вигляді крупних часток і помел до необхідної дрібності лише невдовзі до використання. Перетворення NaHCO3 якомога кількісно значно покращують, якщо добавку перед її очищенням залишають як відфільтрований осадок якомога довше, переважно, довше, ніж півгодини. Після тимчасового зберігання у контейнері добавку знов вводять у потік газу і знов залишають упродовж цього часу у відфільтрованому осадку. Введення добавки в потік відхідного газу і простір для контакту з відхідним газом переважно передбачають як процес у потоці. Процес у потоці слід розуміти як процес, у якому добавку додають у проточний відхідний газ, добавку захоплюють потоком відхідного газу, і упродовж цього транспортування здійснюють ма 7 сопередачу - реакцію та/або адсорбцію -складових відхідного газу до добавки. У процесі у потоці концентрацію добавки у просторі, через який забезпечують протікання відхідного газу, зазвичай підтримують низькою, приблизно у межах від кількох міліграмів на кубічний метр до ста грамів на кубічний метр. На відміну від цього процесу, є процеси з нерухомим шаром, рідким шаром, щільним потоком і псевдозрідженим шаром, у яких концентрацію добавки у просторі, через який забезпечують протікання відхідного газу, підтримують у межах приблизно одного кілограма або більше добавки на кубічний метр. Перевагою процесів у потоці є, зокрема, нижчі капітальні витрати і менше падіння тиску для потоку газу, що призводить до менших експлуатаційних витрат. Оскільки добавку у потік відхідного газу вводять принаймні в одній точці, переважно, у напрямку, протилежному або поперечному (поперечний потік) напрямку потоку відхідного газу, відносну швидкість відхідного газу і добавки підвищують, і тим самим покращують й швидкість реакції між добавкою і відхідним газом. Особливо переважно, якщо у цьому випадку відносну швидкість відхідного газу і добавки вибирають принаймні 30 м/с у протиструминному способі і принаймні 15 м/с у поперечно-струминному способі. Якщо добавку вводять у кількох точках вздовж напрямку потоку відхідного газу, у кожному разі можуть додавати менші кількості добавки, яка може розподілись більш рівномірно, ніж якщо відразу додають велику кількість добавки. Реагент і адсорбент можуть вводити розпилюванням разом або окремо. Відповідно до одного варіанту здійснення, пропонований спосіб включає стадію, на якій добавку вводять принаймні у певному поперечному перерізі каналу відхідного газу у кількох точках, які розподіляють по поперечному перерізу. Як результат, можуть забезпечувати більш рівномірний розподіл добавки по поперечному перерізу каналу відхідного газу і, відтак, краще використання добавки, так, що забезпечують рівномірну витрату добавки, і, крім того, рівномірний контакт з тканиною фільтра (рівномірно нарощування відфільтрованого осадку). Переважно, якщо добавку вводять принаймні через одну фурму. Фурма - це трубка малого діаметра, через яку добавку вводять у відхідний газ. Цю трубку можуть, наприклад, передбачати перпендикулярною до поверхні каналу відхідного газу до зазначеного каналу і можуть факультативно згинати на кінці у напрямку, протилежному напрямку потоку відхідного газу. Добавку передбачають із вмістом принаймні NaHCO3 як реагенту і, можливо, додатково адсорбенту, такого, як кокс, прожарений у подовій печі, або активоване вугілля. За допомогою реагенту можуть відділяти кислотні компоненти, такі, як SO2, SO3, HCl і HF, але можуть зв'язувати ще й важкі метали й органічні забруднювачі. За допомогою адсорбенту можуть сприяти зв'язуванню шкідливих компонентів, таких, як важкі метали й орга 59847 8 нічні забруднювачі. Введення здійснюють особливо просто, якщо адсорбент і NaHCO3 вводитимуть разом. Втім, це введення можуть здійснювати й окремо. Крім того, переважно, якщо рециркуляційний матеріал і свіжий адсорбент / реагент вводять у різних точках. Як результат, кількості можуть змінювати незалежно одна від одної, завдяки чому забезпечують краще використання добавки. У такий спосіб можуть краще справлятися з піками забруднюючого газу, оскільки адсорбент і будьякий реагент можуть подавати цілеспрямовано і з дозуванням. Адсорбент та/або реагент можуть вводити до рециркуляційного матеріалу або після нього. Якщо адсорбент та/або реагент вводять до рециркуляційного матеріалу, свіжий адсорбент та/або реагент приводять у контакт із ще не очищеним відхідним газом з високою концентрацією забруднювачів, а рециркуляційний матеріал, який вже частково піддали реакції, приводять у контакт з вже частково очищеним відхідним газом з меншим вмістом забруднювачів. Зокрема, можуть забезпечувати введення адсорбенту залежно від частки органічних сполук із спроможністю конденсуватися та/або частки важких металів, та/або реагент вводять залежно від частки кислотних складових (зокрема, діоксиду сірки) у відхідному газі. Корисна модель показаний як приклад і схематично на доданих фігурах і пояснюється у подальшому описі. На фіг. 1 представлений пристрій для здійснення пропонованого способу. На фіг. 2 наведений графік перетворення NaHCO3 у Na2CO3 залежно від температури і розміру часток. На фіг. 3 наведений графік перетворення NaHCO3 у Na2CO3 залежно від температури при постійному розмірі часток. Відхідний газ 1 з агломераційної фабрики вводять, як показано на фіг. 1, переважно за допомогою газодувки технологічного процесу і, факультативно, через стадію, на якій здійснюють попереднє знепилювання (електростатичний фільтр або циклон), до каналу 2 відхідного газу. Зменшений тиск, необхідний для очищення відхідних газів (падіння тиску пропонованої установки), забезпечують за допомогою допоміжної газодувки 14. Канал 2 відхідного газу переважно виконують з постійним поперечним перерізом і на кінці відкритим до тканинного фільтра 3. Канал 2 відхідного газу не обов'язково орієнтують горизонтальними і вертикальними секціями. Свіжу добавку спершу вводять як реагент NaHCO3 у бункер 7 і зберігають у ньому, а вдруге вводять як адсорбент у бункер 8 і зберігають у ньому. Матеріал із бункерів 7, 8 відбирають за допомогою чарункових живильників. Цими живильниками матеріал подають до відповідних дозуючих контейнерів 9, 10. Ці дозуючі контейнери зважують й оснащують датчиками рівня. Кількість адсорбенту або реагенту, які вводять до дозуючих контейнерів 9, 10, регулюють за допомогою дозуючих шнеків. Адсорбент подають по 9 відповідній лінії 12. Адсорбент транспортують до живильного пристрою 4 за допомогою транспортного повітря 13 і розпилюють за допомогою фурм живильного пристрою 4 в канал 2 відхідного газу. Реагент, який дозують у точній кількості, мелють млином 16 до необхідного розміру часток (залежно від температури газу і часу перебування, зазвичай d90 приблизно 20-100 мкм) і транспортують за допомогою транспортного повітря 17 по живильній лінії для реагенту 18 до фурм живильного пристрою 6. Два живильних пристрої 4 і 6 з'єднують поблизу початку каналу 2 відхідного газу. Кількістю дозованої добавки замінюють витрачений адсорбент і реагент, які вивантажують через канал вивантаження залишку до бункера залишку 11. Альтернативно, реагент можуть вводити разом з адсорбентом через транспортний канал 29 і живильну лінію 12 до каналу 2 відхідного газу. Адсорбент і реагент розпилюють протиструминним або поперечно-струминним способом при високій відносній швидкості. У цій точці швидкість відхідних газів забезпечують на рівні 15-25 м/с, а швидкість розпилювання - 15-50 м/с, так що при протиструминному розпилюванні досягають відносної швидкості на рівні 30-75 м/с, зокрема, 40-60 м/с, а при поперечно-струминному розпилюванні більш, ніж 15 м/с. Через вищу відносну швидкість протиструминний спосіб має технологічні переваги над поперечно-струминним способом. Альтернативно, адсорбент та/або реагент можуть подавати разом із рециркуляційним матеріалом через транспортні канали 30 і 31 до живильної лінії 27 і, таким чином, можуть також разом вводити через живильний пристрій 5, який розміщують поруч із тканинним фільтром 3, до каналу 2 відхідного газу. У цьому прикладі як адсорбент використовують сухий кокс, прожарений у подовій печі з наси3 пною щільністю приблизно 0,55 г/см і розподілом розміру часток d90 приблизно 50 мкм. У цьому прикладі як реагент використовують сухий NaHCO3 з насипною щільністю приблизно 3 1,0-1,2 г/см і розподілом розміру часток d90 приблизно 20-100 мкм. У дослідах було можна показати вплив ступеню помелу на швидкість перетворення та температуру газу. На фіг. 2 і 3 показане перетворення NaHCO3 у повітрі. Горизонтальна вісь - це час t у хвилинах, а вертикальна вісь - це зменшення маси NaHCO3 у % від початкової маси. При зменшенні маси на 37% NaHCO3 повністю перетворили на Na2CO3. Це значення відтворене жирною горизонтальною лінією на рівні 37%. На фіг. 2 показані перетворення NaHCO3 при температурі відхідних газів +150°С і розмірі часток d90 приблизно 50 мкм штрих-пунктирною лінією, перетворення NaHCO3 при температурі +130°С і розмірі часток d90 приблизно 35 мкм пунктирною лінією і перетворення NaHCO3 при температурі +110°С і розмірі часток d90 приблизно 20 мкм суцільною лінією. На фіг. 3 розмір часток підтримували однаковим, а саме, d90 було приблизно 35 мкм. Для температури +150°С повного перетворення досягли найшвидше; для інших температур зі зменшенням 59847 10 температури повного перетворення досягали пізніше. Чим дрібніше мололи частки, тим швидше досягали перетворення. Оскільки час перебування забезпечують тривалим, для досягнення такого самого ступеню використання (стехіометрії) NaHCO3 також немає потреби так дрібно молоти. Якщо доречно, через властивості цього матеріалу NaHCO3 необхідно молоти безпосередньо перед введенням до потоку газу. Тому взагалі пропонований спосіб можуть, звичайно, здійснювати і при нижчій температурі відхідних газів, такій, як +60°С, + 70°С або +80°С, за умови, що забезпечують відповідно тривалий час перебування. У нижній горизонтальній секції каналу 2 відхідного газу на фіг. 1 рециркуляційний матеріал вводять до потоку відхідних газів через живильний пристрій 5 у напрямку, протилежному напрямку потоку газів, або поперечно йому. Тут також при протиструминному розпилюванні досягають відносної швидкості на рівні 30-75 м/с, зокрема, 40-60 м/с, а при поперечно-струминному введенні більш, ніж 15 м/с. Потім відхідний газ подають на тканинний фільтр 3. Тканинним фільтром виконують важливу функцію відділення твердих часток, які транспортують відхідним газом. Цим фільтром відділяють агломераційний пил, продукт реакції, невитрачені реагент, адсорбент і рециркуляційний залишок. Для того щоб запобігти прониканню дуже дрібних фракцій пилу й органічних складових відхідного газу у тканину фільтра і, відтак, дуже швидкому зростанню перепаду тиску (глибоке фільтрування призводить до насичення рукавів), тканину фільтра переважно доповнюють дрібнопористою пластмасовою мембраною або покриттям або просочують. При цьому досягають ефекту накопичення часток пилу на поверхні і нарощування відфільтрованого осадку з подальшим фактичним ефектом фільтрування (= поверхневе фільтрування). Як тканину фільтра використовують, наприклад, скловолоконну тканину з покриттям із ПТФЕ (політетрафторетилену) або арамід з покриттям із ПТФЕ. Для того щоб запобігти конденсації вологи у відкладеному пилу, що може трапитися через вологість агломераційного пилу, критичні компоненти технологічної установки ізолюють і, у разі потреби, оснащують їх системою електронагрівання. Для того щоб забезпечити наявність певного допоміжного шару фільтра цього типу навіть до першого контакту з відхідним газом, тканинний фільтр З можуть попередньо покривати допоміжними засобами, наприклад, сумішшю вапна/вугілля з добавками, яка відома, наприклад, під торговим найменуванням Sorbalit®. Цим шаром зв'язують також вологу, яка конденсується з відхідного газу на початку процесу, і таким чином запобігають погіршенню характеристик тканин фільтра. Пристрій для введення матеріалу для попереднього покриття можуть передбачати, але на цій фігурі він не показаний. 11 Використовуваний тканинний фільтр 3 виконують з корпусом 21 з рукавами фільтра, камерою 22 для неочищеного газу, вивантажувальними бункерами 23 і камерою 24 для чистого газу. Запилений відхідний газ пропускають через вхідний канал неочищеного газу до камери 22 для неочищеного газу. При цьому швидкість газу зменшують, завдяки чому забезпечують рівномірний розподіл часток пилу на газорозподільній стінці 25. Шлях газу блокують верхньою пластиною (дно рукава), так, що увесь потік газу можуть пропускати лише рукави фільтра через клапан чистого газу і камеру 24 для чистого газу до лінії 15 чистого газу, яку проводять до димової труби. Пил залишається прилиплим до рукавів фільтра, в які потік направляють ззовні, й утворює відфільтрований осадок. Цим осадком забезпечують фактичний фільтрувальний ефект. Але зі збільшенням навантаження пилу рукавів опір фільтра, який необхідно долати, також поступово збільшується. Для того щоб підтримувати цей опір на економічному рівні, фільтрувальний матеріал необхідно час від часу чистити. Це здійснюють за допомогою очисної системи. Стиснене повітря 28 з розподільної труби стисненого повітря пропускають через клапан з попереднім регулюванням до продувних труб, які пов'язують з кожною серією рукавів таким чином, що кожен рукав рівномірно очищують. Прилиплий шар пилу здмухують короткими, періодичними імпульсами стисненого повітря, які підсилюють додатковим інжектором з трубкою Вентурі. Для оптимізації потреби у стисненому повітрі використовують форсунки Вентурі і форсунки продувних труб. Форму мішків фільтра підтримують за допомогою внутрішньої опірної корзини. Упродовж очищення рукавів фільтра забезпечують падіння пилу між рукавами фільтра до вивантажувальних бункерів 23, звідки його відбирають вивантажувальними елементами. Вивантаженню пилу допомагають вібраторами на стінці бункера. Частину пилу видаляють і транспортують до бункера залишку 11. Переважну частину повертають до каналу 2 відхідного газу. Рециркуляційний матеріал, який вивантажують з тканинного фільтра З за допомогою механічних транспортерів, подають через дозувальну систему 26 транспортними пристроями до живильної лінії 27 для рециркуляційного матеріалу і вводять через живильний пристрій 5 до каналу 2 відхідного газу. Рециркуляційний матеріал можуть або вдмухувати (протиструминним або поперечно-струминним чином), або дозувати самопливом і, якщо доречно, розподіляти за допомогою статичних змішувальних елементів у потоці газу. Постійний потік матеріалу забезпечують дозувальною системою 26. Рециркуляційний матеріал забезпечують сухим (вологість менше 1 мас. %) з насипною щіль3 ністю приблизно 0,4-0,5 г/см і розподілом розміру часток d9o приблизно 10-50 мкм. Шляхом рециркуляції частки реагенту, що не прореагували, які ще й досі можуть використовувати у залишку, і лише малу частку адсорбенту також подають до рециркуляції і знов до тканинного фільтра 3. Завдяки цьому зменшують витрату 59847 12 реагенту або досягають значного покращення осадження забруднювачів адсорбцією через підвищення концентрації адсорбенту у відхідному газі. Однак рециркуляцією пилу тканинного фільтра спричиняють також збільшеному осадженню дрібних часток пилу на тканинному фільтрі 3. Частки пилу розміром менше мікрона вже коагулювали. Відповідно, середній діаметр часток, які необхідно відділити, збільшується. Осадження забруднювачів у пропонованому способі здійснюють наступним чином: NaHCO3 після термічної активації і будь-яким присутнім адсорбентом відбирають органічні компоненти і важкі метали у пори. У випадку осадження кислотних компонентів забезпечують часткову реакцію реагенту із цими складовими у захопленому потоці. Решту осадження здійснюють упродовж потоку через відфільтрований осадок. Якщо відхідний газ приводять у контакт з NaHCO3, кислотні складові відхідного газу SO2, SO3, HCl і HF піддають хімічній реакції із цим реагентом (після термічної активації) й утворюють як продукт реакції сухі тверді частки. Потім ці тверді частки видаляють з потоку відхідного газу у тканинному фільтрі 3. Для того щоб досягти необхідних характеристик відділення кислотних компонентів, реагент необхідно дозувати. Органічні компоненти (діоксини, фурани, летючі органічні сполуки, поліциклічні ароматичні сполуки) і важкі метали (головним чином, Hg, Cd), присутні у відхідному газі, осаджують шляхом адсорбції, адсорбційно зв'язуючи їх після дифузії до каналів пор. Содою, яку утворюють після термічної активації, і коксом, прожареним у подовій печі, який використовують як приклад, з украй великим об'ємом пор зв'язують ці шкідливі компоненти всередині частки. Адсорбцію можуть підсилювати хімічними процесами у порах коксу, прожареного у подовій печі; наприклад, SO2, ще присутній у відхідному газі, перетворюють у певній мірі на сірчану або сірчисту кислоту, реакції з якою у свою чергу піддають важкі метали (металева Hg). Важкі метали потрапляють до відхідного газу агломераційної фабрики або фабрики грудкування з первинного матеріалу (руда і добавки) і з рециркуляційного матеріалу (пил/шлам). Наприклад, піків викидів або перевищення дозволених рівнів викидів можна запобігти шляхом адаптації дозування реагенту та/або адсорбенту. Органічні сполуки (летючі органічні сполуки і поліциклічні ароматичні сполуки) походять із тих сполук використовуваного відновного засобу, які присутні в агломераційній суміші і повністю не згоріли, з пальників (запальник, перегрів газу тощо), або з використаних залишків (пил/шлам/окалина). Органічні фракції із спроможністю конденсуватися у цій газовій суміші можуть конденсуватися на матеріалі тканинного фільтра 3 або у ньому і спричиняти незворотне пошкодження матеріалу фільтра (зменшення газопроникності, підвищення питомого перепаду тиску і пов'язане із цим зменшення кількості газу, що пропускають через фільтр, або більш часті операції очищення тощо). Результатом 13 є коротший термін служби матеріалу фільтра і, відтак, вищі експлуатаційні витрати. Ці недоліки можна успішно усунути шляхом регулярного вимірювання концентрації органічних компонентів із спроможністю конденсуватися у потоці газу до введення адсорбенту та/або після цього. При цьому необхідну кількість адсорбенту можна підбирати відповідно до вищезазначеного завантаження, тобто, адсорбент, свіжий або з рециркуляційного матеріалу, необхідний у такій кількості, щоб частка органічних фракцій із спроможністю конденсуватися при робочих умовах, зв'язувалася з адсорбентом. Термін служби матеріалу фільтра можна у такий спосіб суттєво подовжити. З цією метою переважно забезпечити регулювання, шляхом якого кількості рециркуляційного матеріалу і кількість свіжої добавки можна регулювати незалежно, зокрема, залежно від характеристик неочищеного та/або очищеного відхідного газу (неочищеного і чистого газу). До зазначених характеристик відхідного газу можуть відноситися температура і вміст різних забруднювачів. Залежно від забруднювача, першорядну важливість можуть мати й інші механізми процесів адсорбції. їх вибір залежить від фізико-хімічних властивостей компонентів, таких, як, наприклад, діаметр молекул. Відповідно, використовуваний адсорбент також необхідно належним чином підбирати (розподіл діаметрів пор/каналів). Для того щоб запобігти пікам температури, які виникають упродовж неусталеної операції агломерації або грудкування, і які можуть призвести до пошкодження тканини фільтра або інших компонентів установки, у каналі 2 відхідного газу передбачають аварійне обприскування 19 водою. Цим уможливлюють обмеження максимальної вхідної температури на рівні +160...+180°С. У прикладі, представленому на цій фігурі, потік відхідного газу з агломераційної фабрики з витра3 тою 600 000 м (при нормальній температурі і тиску) на годину у сухому вигляді і з концентрацією 3 SO2 у неочищеному газі у середньому 600 мг/м (при нормальній температурі і тиску) піддають 3 знесірченню до 100 мг/м (при нормальній температурі і тиску). Крім того, необхідно відділити 20 3 мг/м (при нормальній температурі і тиску) НС1. 3 Відхідний газ має вміст пилу 100 мг/м (при нормальній температурі і тиску), а вміст пилу у чистому 3 газу складає 5 мг/м (при нормальній температурі і тиску). Для того щоб забезпечити дотримання границі вмісту важких металів, використовують кокс, прожарений у подовій печі, з витратою 30 кг на годину. Знесірчення здійснюють, використовуючи NaHCO3 з витратою 850 кг на годину, який безпосередньо перед розбризкуванням мелють до d90 30 мкм. Адсорбент і реагент вводять окремо. Адсорбент вводять протиструминним способом з відносною швидкістю приблизно 50 м/с, a NaHCO3 - поперечноструминним способом з відносною швидкістю 20 м/с. Для адсорбенту передбачають 7 фурм, а для реагенту - 4 фурми. Час перебування добавки у потоці газу (захопленому потоці) - 2 секунди. Рециркуляційний матеріал додають гравиметрично шнековими транспортерами після доба 59847 14 вки і розподіляють у потоці газу статичною мішалкою. Реагент завантажують відповідно у кількості 3 приблизно 1400 мг/м (при нормальній температурі і тиску), а адсорбент - у кількості приблизно 50 мг/м (при нормальній температурі і тиску), тобто разом адсорбент і реагент додають у кількості до 1 3 450 мг/м (при нормальній температурі і тиску). Рециркуляційний матеріал використовують з витратою 10 т/год. (приблизно 16,7 г/м (при нормальній температурі і тиску)), тобто, у кількості, приблизно у дванадцять разів більшій кількості адсорбенту плюс реагент. Стехіометрію щодо NaHCO3 забезпечують на рівні 1,05. Результуюча кількість залишку є приблизно 800 кг з вологістю 0,5%. Відфільтрований осадок з кожної серії рукавів очищують приблизно кожні 80 хвилин. Температуру відхідного газу з агломераційної фабрики підтримують не нижчою за +110°С і не вищою за +130°С й у середньому на рівні +120°С. Виходячи 3 з ємності 50 м встановленого буферного контей3 нера, насипна щільність складає 500 кг/м , розрахунковий час перебування - приблизно 27 годин, причому добавку оброблюють гарячим відхідним газом упродовж приблизно 10 годин із цієї цифри (максимальний час перетворення для NaHCO3). Перелік позицій: 1 Відхідний газ 2 Канал відхідного газу 3 Тканинний фільтр 4 Живильний пристрій для свіжого адсорбенту 5 Живильний пристрій для рециркуляційного матеріалу 6 Живильний пристрій для свіжого реагенту 7 Бункер для реагенту 8 Бункер для адсорбенту 9 Дозувальний контейнер для реагенту 10 Дозувальний контейнер для адсорбенту 11 Бункер для залишку 12 Живильна лінія для адсорбенту 13 Транспортне повітря 14 Допоміжна газодувка 15 Лінія чистого газу до димової труби 16 Млин 17 Транспортне повітря 18 Живильна лінія для реагенту 19 Аварійне обприскування 20 21 Корпус фільтра 22 Камера для неочищеного газу 23 Вивантажувальний бункер 24 Камера для чистого газу 25 Газорозподільна стінка 26 Дозувальний контейнер для рециркуляційного матеріалу 27 Живильна лінія для рециркуляційного матеріалу 28 Стиснене повітря 29 Альтернативний транспортний канал для реагенту 30 Альтернативний транспортний канал для адсорбенту 31 Альтернативний транспортний канал для реагенту 15 59847 16 17 Комп’ютерна верстка Г. Паяльніков 59847 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for treatment of offgas from sintering and pelletizing plants

Автори англійськоюFleischanderl Alexander, Neuhold Robert

Назва патенту російськоюСпособ очистки отходящего газа агломерационных фабрик и фабрик окомкования

Автори російськоюФлайшандерл Александр, Нойхолд Роберт

МПК / Мітки

МПК: B01D 53/68, B01D 53/83, B01D 53/50

Мітки: очищення, агломераційних, відхідного, газу, спосіб, грудкування, фабрик

Код посилання

<a href="https://ua.patents.su/9-59847-sposib-ochishhennya-vidkhidnogo-gazu-aglomeracijjnikh-fabrik-i-fabrik-grudkuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення відхідного газу агломераційних фабрик і фабрик грудкування</a>

Попередній патент: Молот із зустрічним переміщенням шабота

Наступний патент: Спосіб виготовлення мікобактеріальних антигенів для диференційної серодіагностики туберкульозу у великої рогатої худоби

Випадковий патент: Розетка телекомунікаційна