Спосіб гранулювання гарячого рідкого металургійного шлаку

Номер патенту: 111345

Опубліковано: 25.04.2016

Автори: Грайвельдінгер Боб, Міхельс Даніель, Зольві Марк, Хоффманн Матіас, Фрідерічі Клодін

Формула / Реферат

1. Спосіб гранулювання гарячого рідкого шлаку, у якому гарячий рідкий шлак змішують з твердими металевими частинками для того, щоб утворювати затверділий, осклований змішаний з металевими частинками шлаковий корж, і змішаний з металевими частинками шлаковий корж вивантажують у водяну ванну, причому спочатку гарячий рідкий шлак вливають у форму, а потім у форму, що містить гарячий рідкий шлак, всипають тверді металеві частинки та змішують гарячий рідкий шлак з твердими металевими частинками для утворення затверділого, осклованого шлакового коржа.

2. Спосіб гранулювання гарячого рідкого шлаку за п. 1, який відрізняється тим, що перед додаванням твердих металевих частинок у форму, її заповнюють гарячим рідким шлаком приблизно на одну третину.

3. Спосіб гранулювання гарячого рідкого шлаку за п. 1 або 2, який відрізняється тим, що форма, у яку вливають/всипають гарячий рідкий шлак та тверді металеві частинки, має вигляд лоткового стрічкового транспортера.

4. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-3, який відрізняється тим, що вимірюють об′єм шлаку у кожній формі, і кількість твердих металевих частинок доводять до об′єму гарячого рідкого шлаку у формі.

5. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-4, який відрізняється тим, що тверді металеві частинки звалюють у форми з висоти від 1 до 3 м.

6. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-5, який відрізняється тим, що тверді металеві частинки розподіляють за формою за допомогою вібраційного лотка.

7. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що перед вивантаженням у водяну ванну, шлаковий корж розбивають на шматки шлакового коржа розміром, меншим ніж приблизно 150 мм.

8. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що шлаковий корж звалюють з форм на першу відбійну плиту, розташовану нижче форми, та розламують на шматки шлакового коржа, потім шматки шлакового коржа звалюють на холодний жолоб, уводять у контакт з водним струменем, відкидають другою відбійною плитою на кінці холодного жолоба, а потім звалюють у водяну ванну.

9. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх. пунктів, який відрізняється тим, що шлаковий корж збезводнюють і транспортують з водяної ванни за допомогою стрічкового транспортера.

10. Спосіб гранулювання гарячого рідкого шлаку за п. 9, який відрізняється тим, що затверділий, осклований змішаний з металевими частинками шлаковий корж розділяють на частинки шлаку та тверді металеві частинки.

11. Спосіб гранулювання гарячого рідкого шлаку за п. 10, який відрізняється тим, що частинки шлаку відокремлюють від твердих металевих частинок, і тверді металеві частинки застосовують повторно.

12. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки є сферичними.

13. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки мають діаметр щонайменше 5 мм.

14. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки мають діаметр, менший ніж 25 мм.

15. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки виготовлені з металу, вибраного з групи, що складається з заліза, міді, хрому, алюмінію, їх сплавів, а також їх сплавів з іншими металами.

Текст

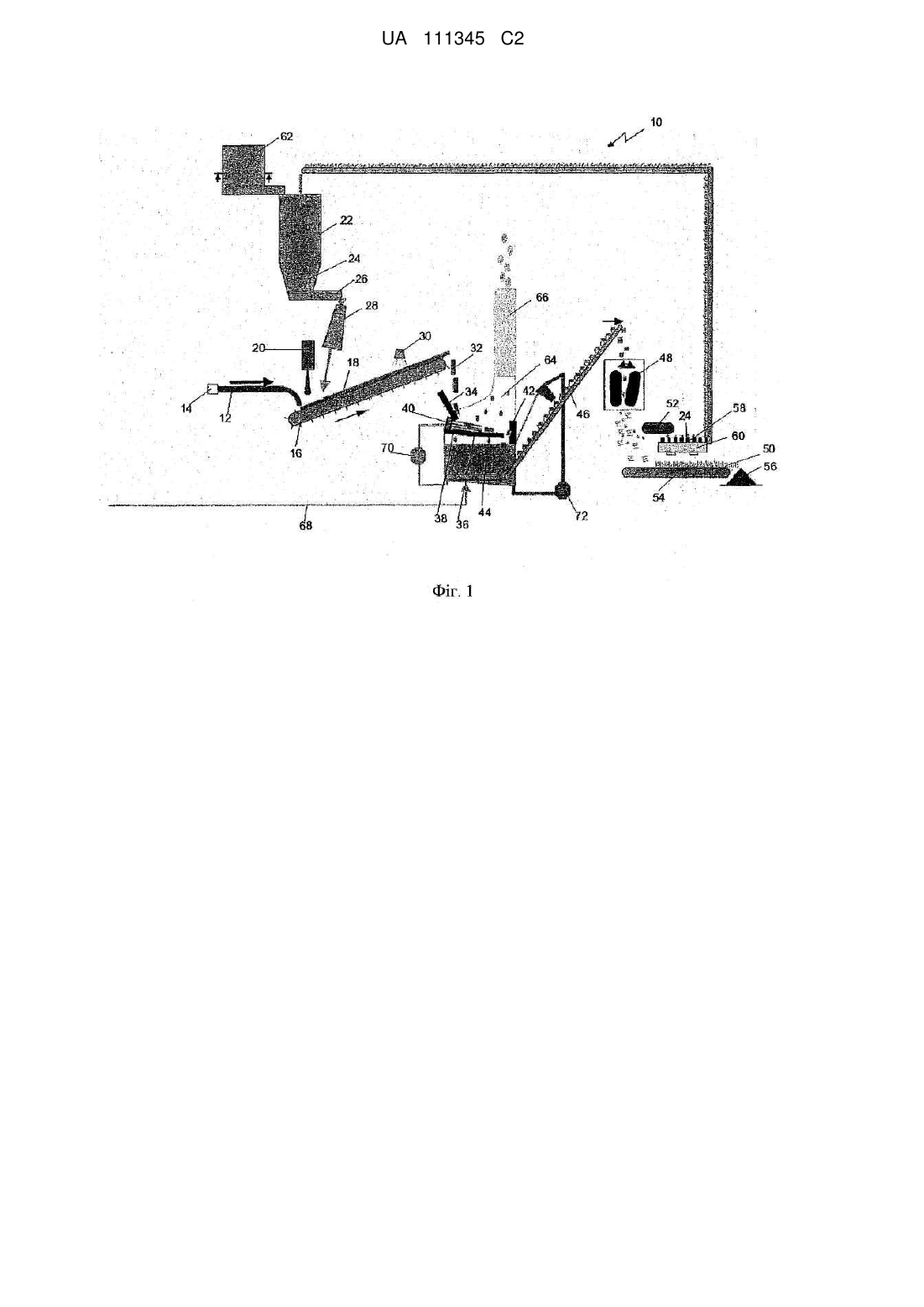

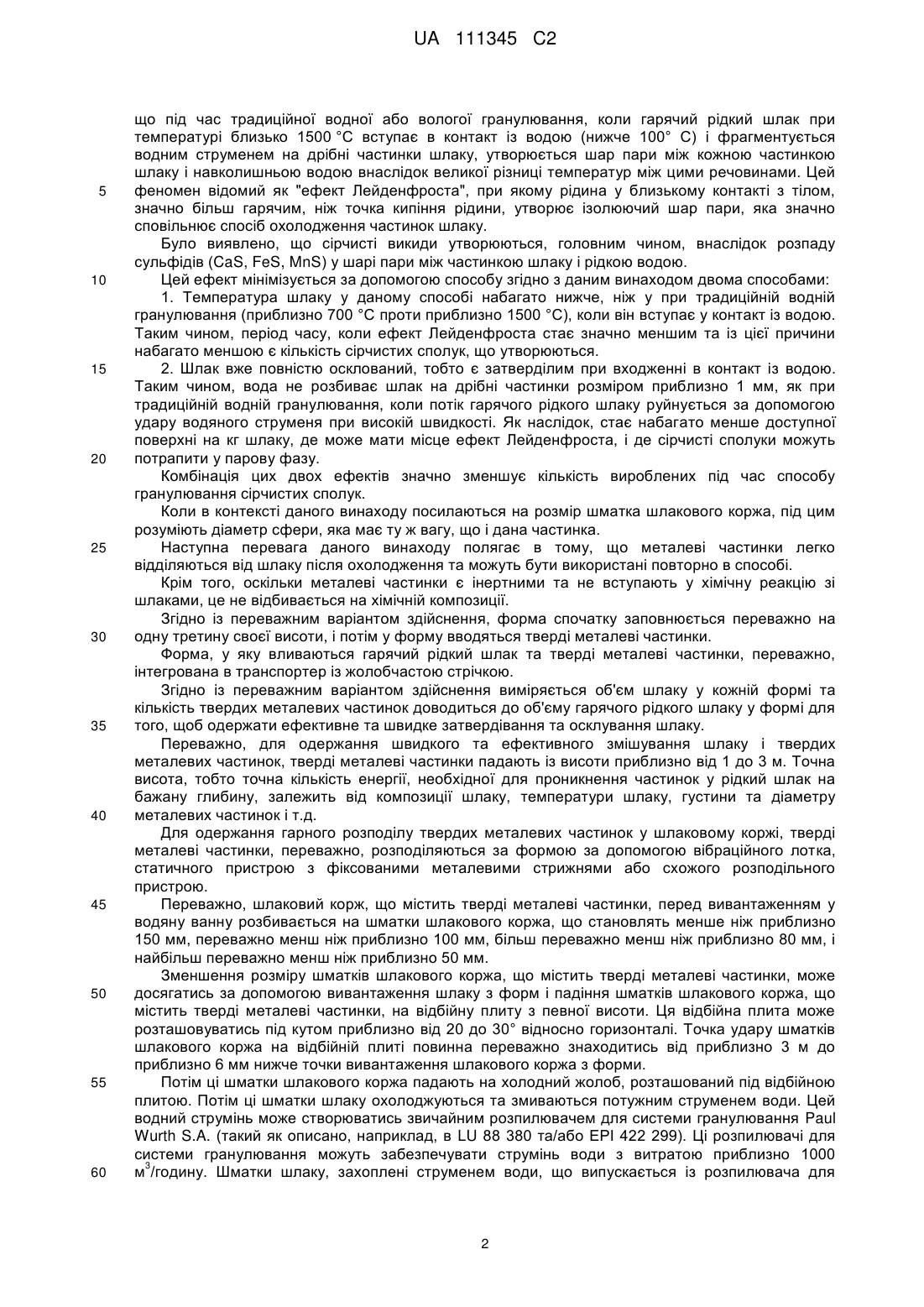

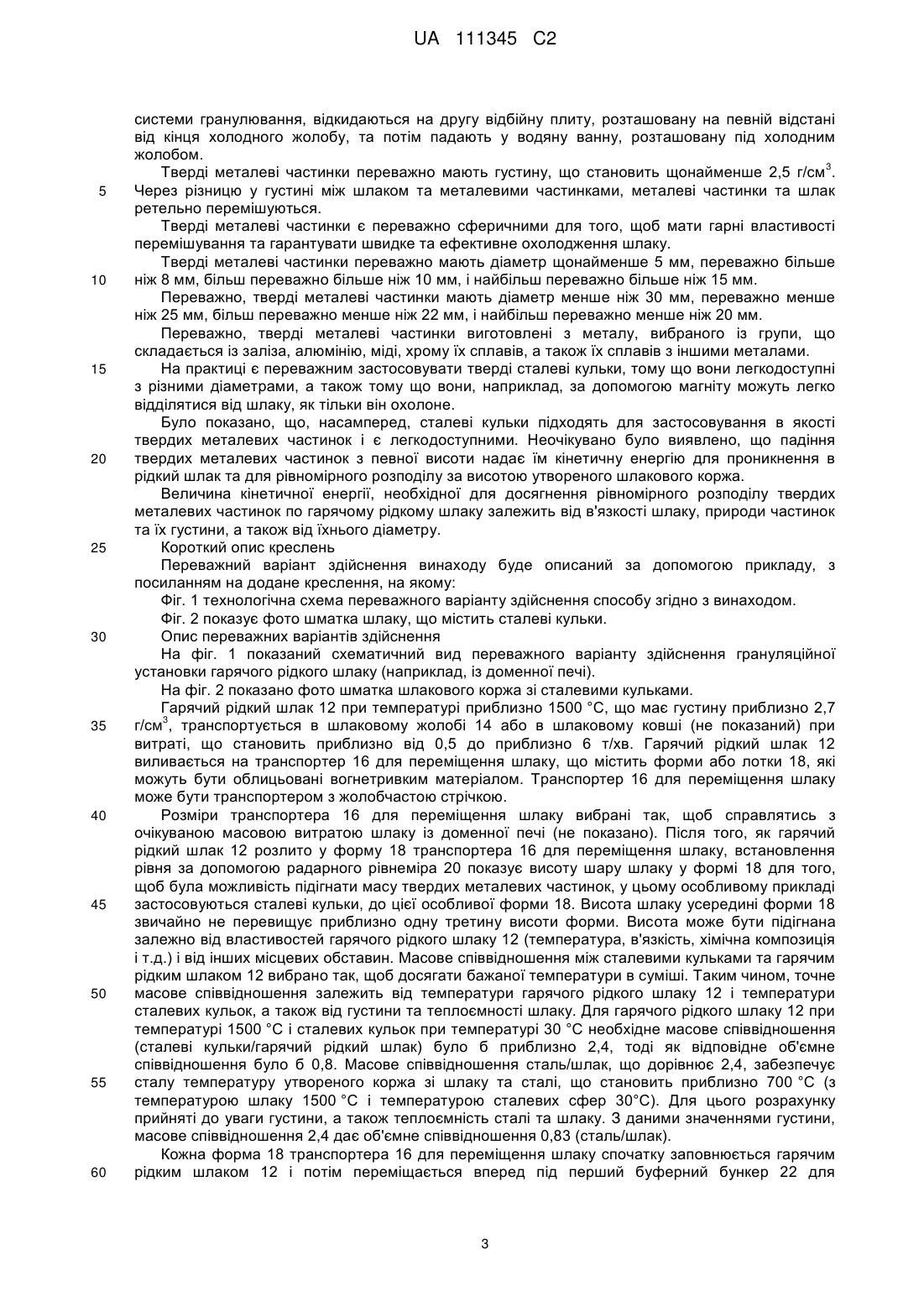

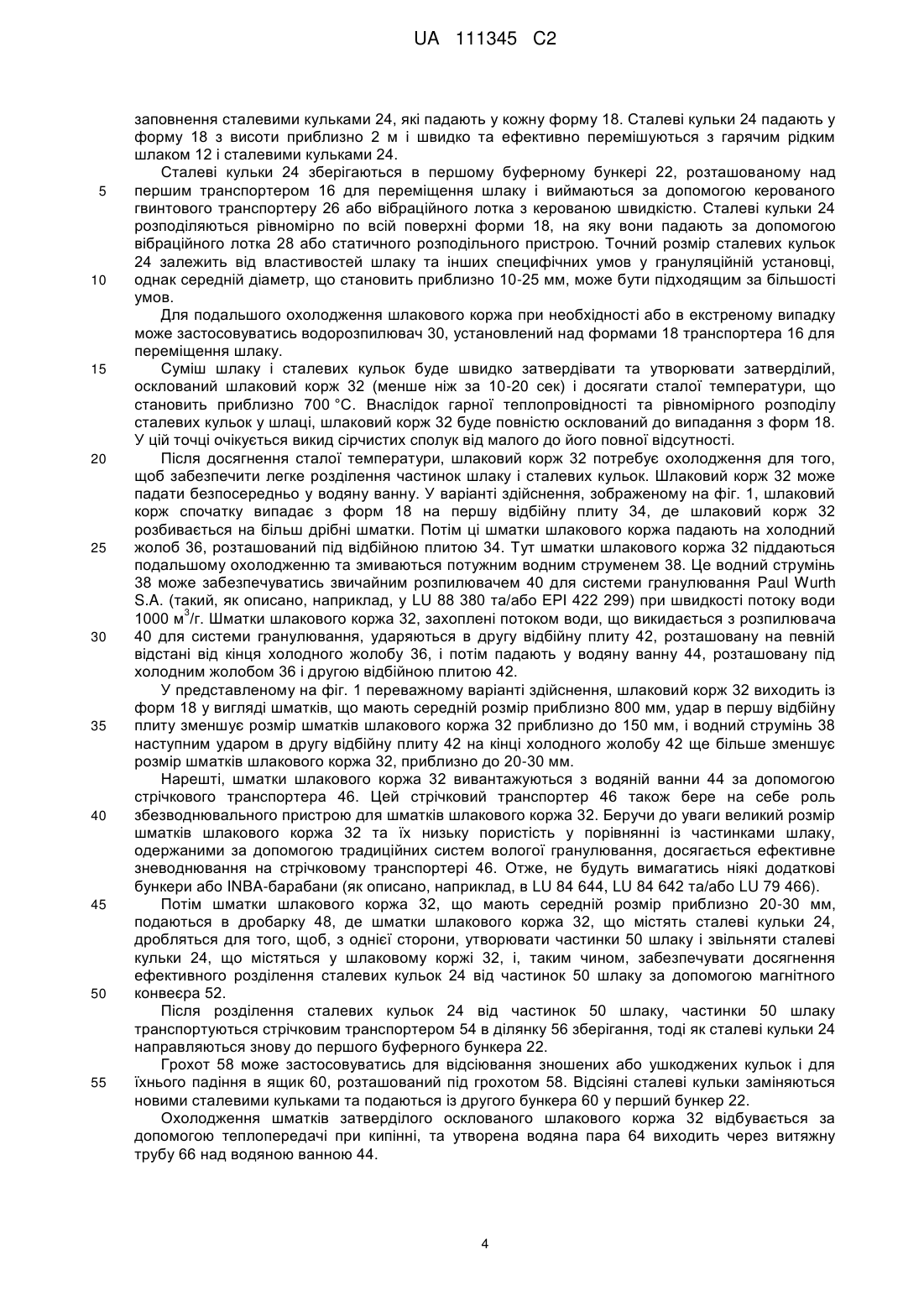

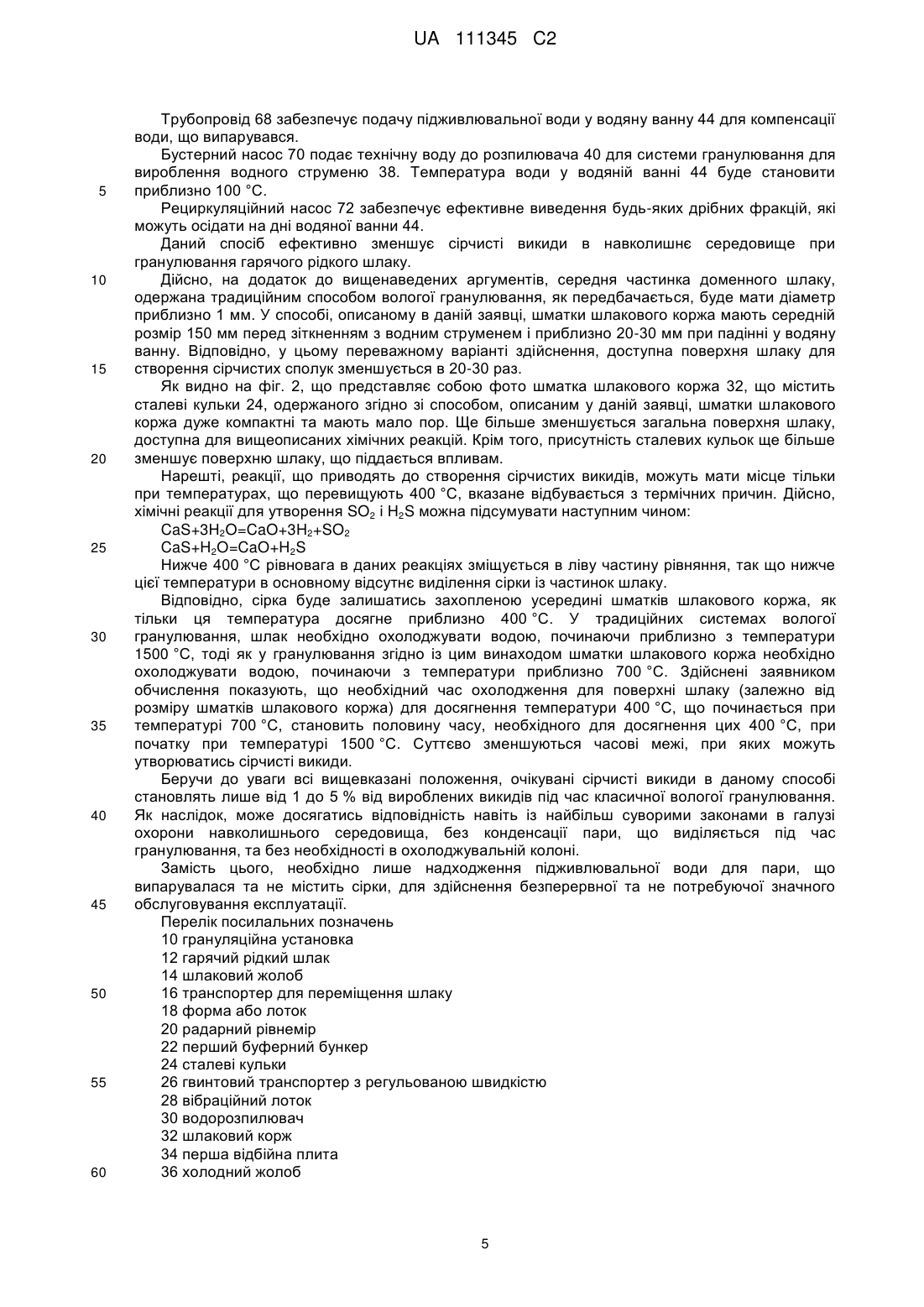

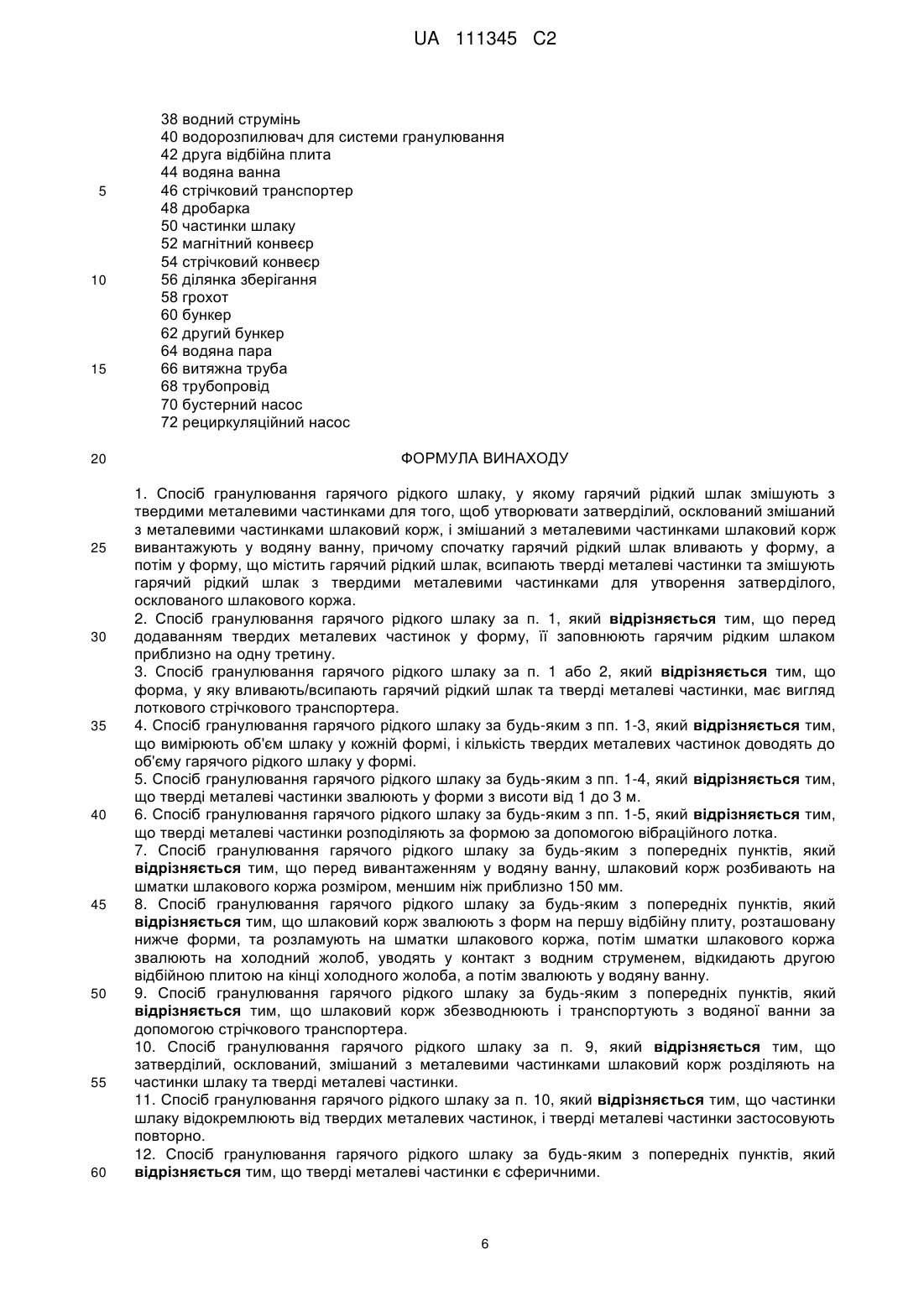

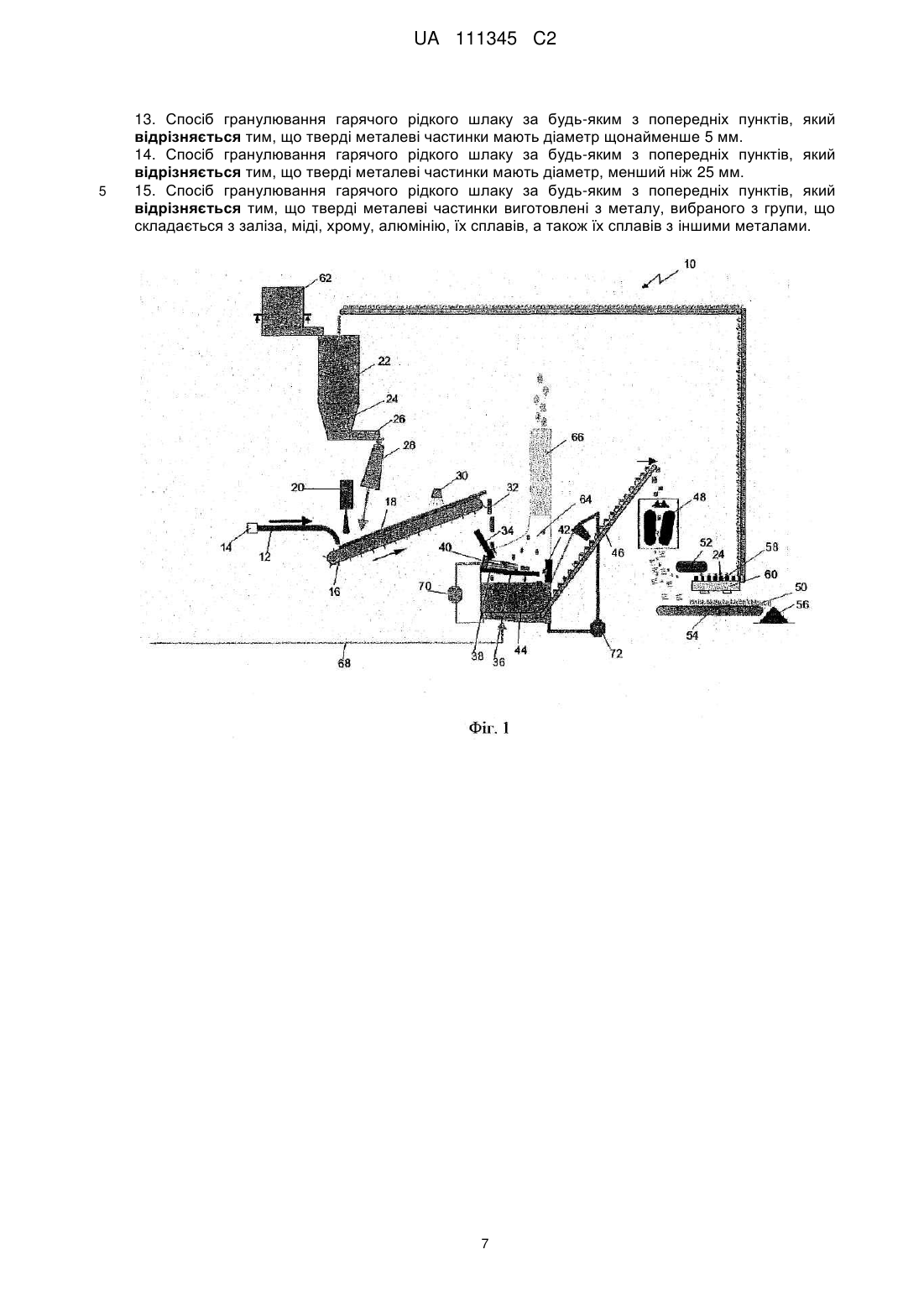

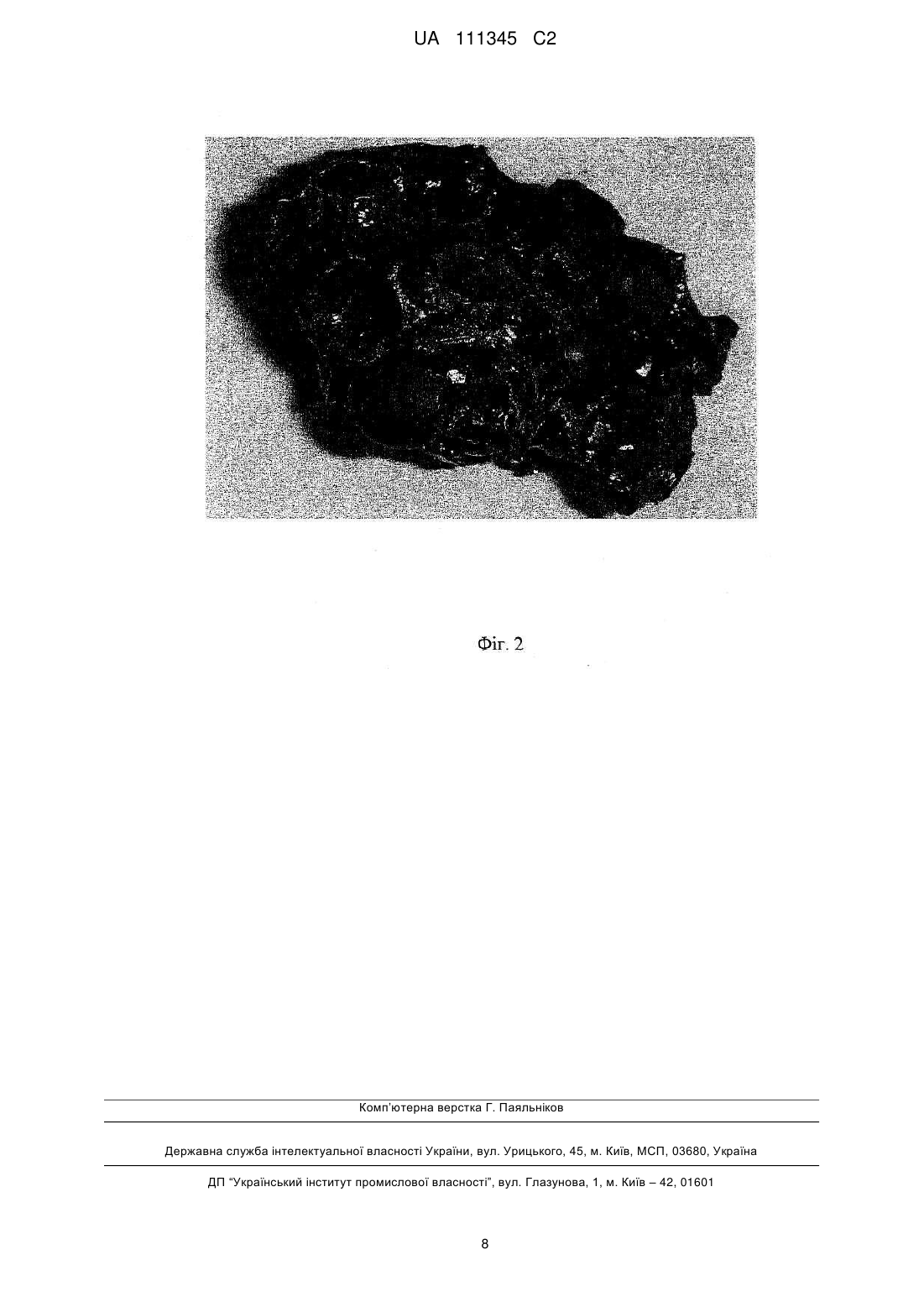

Реферат: Спосіб гранулювання гарячого рідкого шлаку, у якому гарячий рідкий шлак змішують з твердими металевими частинками для того, щоб утворювати затверділий, осклований змішаний з металевими частинками шлаковий корж, і змішаний з металевими частинками шлаковий корж вивантажують у водяну ванну. UA 111345 C2 (12) UA 111345 C2 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Загалом, даний винахід відноситься до гранулювання шлаку з металургійної промисловості та, більш конкретно, зі сталеливарної промисловості. Рівень техніки Звичайно металургійний шлак гранулюється у воді. Водяне охолодження забезпечує швидке затвердівання металургійного шлаку, яке у випадку доменного шлаку є необхідною умовою для одержання цінного продукту. Водяний струмінь первинно застосовується для розбивки потоку гарячого рідкого шлаку на дуже малі частинки та для передачі їх у водяну ванну. Енергія з гарячого шлаку добувається за допомогою прямого контакту між гарячим рідким шлаками та водою. Оскільки це відбувається при атмосферному тиску, температура шлаку негайно знижується до рівня температури нижче 100 °C. Під час способу гранулювання водою, сірка, що міститься в гарячому рідкому шлаці, вступає в реакцію з водою та виробляє двоокис сірки (SO2) і сірководень (H2S). Кількість цих токсичних газів з неприємним запахом залежить в основному від хімічної композиції шлаку і параметрів гранулювання. Концентрації як двоокису сірки, так і сірководню можуть бути занадто високими у відношенні законодавства про охорону навколишнього середовища, так що необхідно вжити заходи по зниженню цих викидів до прийнятної концентрації. В існуючому рівні техніки (дивись, наприклад, ЕР 0 573 769, LU 91 424 від компанії Paul Wurth S.A.), над ділянкою гранулювання споруджується конденсаційна колона. У конденсаційній колоні, SO2 і H2S конденсуються за допомогою водяної пари і, таким чином, з'єднуються з водою та утворюють сірчану кислоту (H2SO4). Вода накачується в охолоджуючу колону, у якій внаслідок контакту з навколишнім повітрям за умов завихрення, сірка частково передається із гарячої технологічної води в охолоджуюче повітря. Однак завдяки великій кількості 3 охолоджуючого повітря, встановлюють тільки невеликі концентрації SO2 і H2S (нижче 1 мг/нм ). В JP 2002308655 розкритий спосіб змішування гарячого рідкого шлаку із залізовмісним тонкодисперсним порошком для регулювання та керування густиною шлаку. Додавання оксидованого залізного порошку зменшує кількість азотовмісних частинок, захоплених у розплавленому шлаці і, таким чином, дозволяє одержати шлак високої щільності незалежно від температури випуску шлаку. CN 101 545 018 А описує спосіб і пристрій, у якому випущений у ківш шлак спочатку надходить у шлакову ділянку барабана із воронки. У шлаковій ділянці присутні сталеві кульки, і коли барабан обертається, шлак охолоджується сталевими кульками. Тепло від розплавленої сталі та шлаку швидко видаляється сталевими кульками та шлак стає пластичним. Після затвердівання він переноситься сталевими кульками в зону водяного охолодження. Шлак та сталеві кульки одночасно охолоджуються водою. Потім він переноситься в зовнішній барабан через решітку барабана, і шлак знову охолоджується водою в зовнішньому барабані та, нарешті, вивантажується. Під час цього способу внаслідок ефекту швидкого обертання сталевих кульок, шлак та сталь розділяються. Кількість охолоджуючої води становить від 1,25 τ до 2 τ на тонну шлаку. Швидкість обертання сталевих кульок становить від 0,5 м/с до 2 м/с. Швидкість обертання сталевих кульок забезпечує, що сталеві кульки не обгорнені в розплавленій сталі, яка охолоджується. Підходяща швидкість обертання металевих кульок забезпечує грануляцію шлаку і відділення від розплавленої сталі. Це запобігає в способі охолодження утворення грудок. Технічна проблема Метою даного винаходу є створення способу гранулювання гарячого рідкого шлаку, який мінімізує утворення сірчистих викидів під час гранулювання гарячого рідкого шлаку. Загальний опис винаходу Для досягнення цієї мети даний винахід пропонує спосіб гранулювання гарячого рідкого шлаку, у якому гарячий рідкий шлак змішується з металевими частинками для того, щоб утворювати затверділий, осклований змішаний з металевими частинками шлаковий корж, і в якому змішаний з металевими частинками шлаковий корж вивантажується у водяну ванну для подальшого охолодження, причому гарячий рідкий шлак спочатку вливається у форму, а потім тверді металеві частинки всипаються у форму, що містить гарячий рідкий шлак. Гарячий рідкий шлак та тверді металеві частинки змішуються та утворюють затверділий, осклований шлаковий корж із включеними в ньому твердими металевими частинками. Перевага у застосуванні занурених у рідкий шлак розрізнених, твердих металевих частинок полягає в тому, що теплопередача є дуже ефективною та швидкою, так що шлак охолоджується дуже швидко та повністю спікається, утворюючи шлаковий корж, що містить тверді металеві частинки. Таким чином, металеві частинки захоплюються в шлаковому коржі. Було виявлено, 1 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 60 що під час традиційної водної або вологої гранулювання, коли гарячий рідкий шлак при температурі близько 1500 °C вступає в контакт із водою (нижче 100° С) і фрагментується водним струменем на дрібні частинки шлаку, утворюється шар пари між кожною частинкою шлаку і навколишньою водою внаслідок великої різниці температур між цими речовинами. Цей феномен відомий як "ефект Лейденфроста", при якому рідина у близькому контакті з тілом, значно більш гарячим, ніж точка кипіння рідини, утворює ізолюючий шар пари, яка значно сповільнює спосіб охолодження частинок шлаку. Було виявлено, що сірчисті викиди утворюються, головним чином, внаслідок розпаду сульфідів (CaS, FeS, MnS) у шарі пари між частинкою шлаку і рідкою водою. Цей ефект мінімізується за допомогою способу згідно з даним винаходом двома способами: 1. Температура шлаку у даному способі набагато нижче, ніж у при традиційній водній гранулювання (приблизно 700 °C проти приблизно 1500 °C), коли він вступає у контакт із водою. Таким чином, період часу, коли ефект Лейденфроста стає значно меншим та із цієї причини набагато меншою є кількість сірчистих сполук, що утворюються. 2. Шлак вже повністю осклований, тобто є затверділим при входженні в контакт із водою. Таким чином, вода не розбиває шлак на дрібні частинки розміром приблизно 1 мм, як при традиційній водній гранулювання, коли потік гарячого рідкого шлаку руйнується за допомогою удару водяного струменя при високій швидкості. Як наслідок, стає набагато менше доступної поверхні на кг шлаку, де може мати місце ефект Лейденфроста, і де сірчисті сполуки можуть потрапити у парову фазу. Комбінація цих двох ефектів значно зменшує кількість вироблених під час способу гранулювання сірчистих сполук. Коли в контексті даного винаходу посилаються на розмір шматка шлакового коржа, під цим розуміють діаметр сфери, яка має ту ж вагу, що і дана частинка. Наступна перевага даного винаходу полягає в тому, що металеві частинки легко відділяються від шлаку після охолодження та можуть бути використані повторно в способі. Крім того, оскільки металеві частинки є інертними та не вступають у хімічну реакцію зі шлаками, це не відбивається на хімічній композиції. Згідно із переважним варіантом здійснення, форма спочатку заповнюється переважно на одну третину своєї висоти, і потім у форму вводяться тверді металеві частинки. Форма, у яку вливаються гарячий рідкий шлак та тверді металеві частинки, переважно, інтегрована в транспортер із жолобчастою стрічкою. Згідно із переважним варіантом здійснення виміряється об'єм шлаку у кожній формі та кількість твердих металевих частинок доводиться до об'єму гарячого рідкого шлаку у формі для того, щоб одержати ефективне та швидке затвердівання та осклування шлаку. Переважно, для одержання швидкого та ефективного змішування шлаку і твердих металевих частинок, тверді металеві частинки падають із висоти приблизно від 1 до 3 м. Точна висота, тобто точна кількість енергії, необхідної для проникнення частинок у рідкий шлак на бажану глибину, залежить від композиції шлаку, температури шлаку, густини та діаметру металевих частинок і т.д. Для одержання гарного розподілу твердих металевих частинок у шлаковому коржі, тверді металеві частинки, переважно, розподіляються за формою за допомогою вібраційного лотка, статичного пристрою з фіксованими металевими стрижнями або схожого розподільного пристрою. Переважно, шлаковий корж, що містить тверді металеві частинки, перед вивантаженням у водяну ванну розбивається на шматки шлакового коржа, що становлять менше ніж приблизно 150 мм, переважно менш ніж приблизно 100 мм, більш переважно менш ніж приблизно 80 мм, і найбільш переважно менш ніж приблизно 50 мм. Зменшення розміру шматків шлакового коржа, що містить тверді металеві частинки, може досягатись за допомогою вивантаження шлаку з форм і падіння шматків шлакового коржа, що містить тверді металеві частинки, на відбійну плиту з певної висоти. Ця відбійна плита може розташовуватись під кутом приблизно від 20 до 30° відносно горизонталі. Точка удару шматків шлакового коржа на відбійній плиті повинна переважно знаходитись від приблизно 3 м до приблизно 6 мм нижче точки вивантаження шлакового коржа з форми. Потім ці шматки шлакового коржа падають на холодний жолоб, розташований під відбійною плитою. Потім ці шматки шлаку охолоджуються та змиваються потужним струменем води. Цей водний струмінь може створюватись звичайним розпилювачем для системи гранулювання Paul Wurth S.A. (такий як описано, наприклад, в LU 88 380 та/або ЕРІ 422 299). Ці розпилювачі для системи гранулювання можуть забезпечувати струмінь води з витратою приблизно 1000 3 м /годину. Шматки шлаку, захоплені струменем води, що випускається із розпилювача для 2 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 60 системи гранулювання, відкидаються на другу відбійну плиту, розташовану на певній відстані від кінця холодного жолобу, та потім падають у водяну ванну, розташовану під холодним жолобом. 3 Тверді металеві частинки переважно мають густину, що становить щонайменше 2,5 г/см . Через різницю у густині між шлаком та металевими частинками, металеві частинки та шлак ретельно перемішуються. Тверді металеві частинки є переважно сферичними для того, щоб мати гарні властивості перемішування та гарантувати швидке та ефективне охолодження шлаку. Тверді металеві частинки переважно мають діаметр щонайменше 5 мм, переважно більше ніж 8 мм, більш переважно більше ніж 10 мм, і найбільш переважно більше ніж 15 мм. Переважно, тверді металеві частинки мають діаметр менше ніж 30 мм, переважно менше ніж 25 мм, більш переважно менше ніж 22 мм, і найбільш переважно менше ніж 20 мм. Переважно, тверді металеві частинки виготовлені з металу, вибраного із групи, що складається із заліза, алюмінію, міді, хрому їх сплавів, а також їх сплавів з іншими металами. На практиці є переважним застосовувати тверді сталеві кульки, тому що вони легкодоступні з різними діаметрами, а також тому що вони, наприклад, за допомогою магніту можуть легко відділятися від шлаку, як тільки він охолоне. Було показано, що, насамперед, сталеві кульки підходять для застосовування в якості твердих металевих частинок і є легкодоступними. Неочікувано було виявлено, що падіння твердих металевих частинок з певної висоти надає їм кінетичну енергію для проникнення в рідкий шлак та для рівномірного розподілу за висотою утвореного шлакового коржа. Величина кінетичної енергії, необхідної для досягнення рівномірного розподілу твердих металевих частинок по гарячому рідкому шлаку залежить від в'язкості шлаку, природи частинок та їх густини, а також від їхнього діаметру. Короткий опис креслень Переважний варіант здійснення винаходу буде описаний за допомогою прикладу, з посиланням на додане креслення, на якому: Фіг. 1 технологічна схема переважного варіанту здійснення способу згідно з винаходом. Фіг. 2 показує фото шматка шлаку, що містить сталеві кульки. Опис переважних варіантів здійснення На фіг. 1 показаний схематичний вид переважного варіанту здійснення грануляційної установки гарячого рідкого шлаку (наприклад, із доменної печі). На фіг. 2 показано фото шматка шлакового коржа зі сталевими кульками. Гарячий рідкий шлак 12 при температурі приблизно 1500 °C, що має густину приблизно 2,7 3 г/см , транспортується в шлаковому жолобі 14 або в шлаковому ковші (не показаний) при витраті, що становить приблизно від 0,5 до приблизно 6 т/хв. Гарячий рідкий шлак 12 виливається на транспортер 16 для переміщення шлаку, що містить форми або лотки 18, які можуть бути облицьовані вогнетривким матеріалом. Транспортер 16 для переміщення шлаку може бути транспортером з жолобчастою стрічкою. Розміри транспортера 16 для переміщення шлаку вибрані так, щоб справлятись з очікуваною масовою витратою шлаку із доменної печі (не показано). Після того, як гарячий рідкий шлак 12 розлито у форму 18 транспортера 16 для переміщення шлаку, встановлення рівня за допомогою радарного рівнеміра 20 показує висоту шару шлаку у формі 18 для того, щоб була можливість підігнати масу твердих металевих частинок, у цьому особливому прикладі застосовуються сталеві кульки, до цієї особливої форми 18. Висота шлаку усередині форми 18 звичайно не перевищує приблизно одну третину висоти форми. Висота може бути підігнана залежно від властивостей гарячого рідкого шлаку 12 (температура, в'язкість, хімічна композиція і т.д.) і від інших місцевих обставин. Масове співвідношення між сталевими кульками та гарячим рідким шлаком 12 вибрано так, щоб досягати бажаної температури в суміші. Таким чином, точне масове співвідношення залежить від температури гарячого рідкого шлаку 12 і температури сталевих кульок, а також від густини та теплоємності шлаку. Для гарячого рідкого шлаку 12 при температурі 1500 °C і сталевих кульок при температурі 30 °C необхідне масове співвідношення (сталеві кульки/гарячий рідкий шлак) було б приблизно 2,4, тоді як відповідне об'ємне співвідношення було б 0,8. Масове співвідношення сталь/шлак, що дорівнює 2,4, забезпечує сталу температуру утвореного коржа зі шлаку та сталі, що становить приблизно 700 °C (з температурою шлаку 1500 °C і температурою сталевих сфер 30°С). Для цього розрахунку прийняті до уваги густини, а також теплоємність сталі та шлаку. З даними значеннями густини, масове співвідношення 2,4 дає об'ємне співвідношення 0,83 (сталь/шлак). Кожна форма 18 транспортера 16 для переміщення шлаку спочатку заповнюється гарячим рідким шлаком 12 і потім переміщається вперед під перший буферний бункер 22 для 3 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 заповнення сталевими кульками 24, які падають у кожну форму 18. Сталеві кульки 24 падають у форму 18 з висоти приблизно 2 м і швидко та ефективно перемішуються з гарячим рідким шлаком 12 і сталевими кульками 24. Сталеві кульки 24 зберігаються в першому буферному бункері 22, розташованому над першим транспортером 16 для переміщення шлаку і виймаються за допомогою керованого гвинтового транспортеру 26 або вібраційного лотка з керованою швидкістю. Сталеві кульки 24 розподіляються рівномірно по всій поверхні форми 18, на яку вони падають за допомогою вібраційного лотка 28 або статичного розподільного пристрою. Точний розмір сталевих кульок 24 залежить від властивостей шлаку та інших специфічних умов у грануляційній установці, однак середній діаметр, що становить приблизно 10-25 мм, може бути підходящим за більшості умов. Для подальшого охолодження шлакового коржа при необхідності або в екстреному випадку може застосовуватись водорозпилювач 30, установлений над формами 18 транспортера 16 для переміщення шлаку. Суміш шлаку і сталевих кульок буде швидко затвердівати та утворювати затверділий, осклований шлаковий корж 32 (менше ніж за 10-20 сек) і досягати сталої температури, що становить приблизно 700 °C. Внаслідок гарної теплопровідності та рівномірного розподілу сталевих кульок у шлаці, шлаковий корж 32 буде повністю осклований до випадання з форм 18. У цій точці очікується викид сірчистих сполук від малого до його повної відсутності. Після досягнення сталої температури, шлаковий корж 32 потребує охолодження для того, щоб забезпечити легке розділення частинок шлаку і сталевих кульок. Шлаковий корж 32 може падати безпосередньо у водяну ванну. У варіанті здійснення, зображеному на фіг. 1, шлаковий корж спочатку випадає з форм 18 на першу відбійну плиту 34, де шлаковий корж 32 розбивається на більш дрібні шматки. Потім ці шматки шлакового коржа падають на холодний жолоб 36, розташований під відбійною плитою 34. Тут шматки шлакового коржа 32 піддаються подальшому охолодженню та змиваються потужним водним струменем 38. Це водний струмінь 38 може забезпечуватись звичайним розпилювачем 40 для системи гранулювання Paul Wurth S.A. (такий, як описано, наприклад, у LU 88 380 та/або ЕРІ 422 299) при швидкості потоку води 3 1000 м /г. Шматки шлакового коржа 32, захоплені потоком води, що викидається з розпилювача 40 для системи гранулювання, ударяються в другу відбійну плиту 42, розташовану на певній відстані від кінця холодного жолобу 36, і потім падають у водяну ванну 44, розташовану під холодним жолобом 36 і другою відбійною плитою 42. У представленому на фіг. 1 переважному варіанті здійснення, шлаковий корж 32 виходить із форм 18 у вигляді шматків, що мають середній розмір приблизно 800 мм, удар в першу відбійну плиту зменшує розмір шматків шлакового коржа 32 приблизно до 150 мм, і водний струмінь 38 наступним ударом в другу відбійну плиту 42 на кінці холодного жолобу 42 ще більше зменшує розмір шматків шлакового коржа 32, приблизно до 20-30 мм. Нарешті, шматки шлакового коржа 32 вивантажуються з водяній ванни 44 за допомогою стрічкового транспортера 46. Цей стрічковий транспортер 46 також бере на себе роль збезводнювального пристрою для шматків шлакового коржа 32. Беручи до уваги великий розмір шматків шлакового коржа 32 та їх низьку пористість у порівнянні із частинками шлаку, одержаними за допомогою традиційних систем вологої гранулювання, досягається ефективне зневоднювання на стрічковому транспортері 46. Отже, не будуть вимагатись ніякі додаткові бункери або INBA-барабани (як описано, наприклад, в LU 84 644, LU 84 642 та/або LU 79 466). Потім шматки шлакового коржа 32, що мають середній розмір приблизно 20-30 мм, подаються в дробарку 48, де шматки шлакового коржа 32, що містять сталеві кульки 24, дробляться для того, щоб, з однієї сторони, утворювати частинки 50 шлаку і звільняти сталеві кульки 24, що містяться у шлаковому коржі 32, і, таким чином, забезпечувати досягнення ефективного розділення сталевих кульок 24 від частинок 50 шлаку за допомогою магнітного конвеєра 52. Після розділення сталевих кульок 24 від частинок 50 шлаку, частинки 50 шлаку транспортуються стрічковим транспортером 54 в ділянку 56 зберігання, тоді як сталеві кульки 24 направляються знову до першого буферного бункера 22. Грохот 58 може застосовуватись для відсіювання зношених або ушкоджених кульок і для їхнього падіння в ящик 60, розташований під грохотом 58. Відсіяні сталеві кульки заміняються новими сталевими кульками та подаються із другого бункера 60 у перший бункер 22. Охолодження шматків затверділого осклованого шлакового коржа 32 відбувається за допомогою теплопередачі при кипінні, та утворена водяна пара 64 виходить через витяжну трубу 66 над водяною ванною 44. 4 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 60 Трубопровід 68 забезпечує подачу підживлювальної води у водяну ванну 44 для компенсації води, що випарувався. Бустерний насос 70 подає технічну воду до розпилювача 40 для системи гранулювання для вироблення водного струменю 38. Температура води у водяній ванні 44 буде становити приблизно 100 °C. Рециркуляційний насос 72 забезпечує ефективне виведення будь-яких дрібних фракцій, які можуть осідати на дні водяної ванни 44. Даний спосіб ефективно зменшує сірчисті викиди в навколишнє середовище при гранулювання гарячого рідкого шлаку. Дійсно, на додаток до вищенаведених аргументів, середня частинка доменного шлаку, одержана традиційним способом вологої гранулювання, як передбачається, буде мати діаметр приблизно 1 мм. У способі, описаному в даній заявці, шматки шлакового коржа мають середній розмір 150 мм перед зіткненням з водним струменем і приблизно 20-30 мм при падінні у водяну ванну. Відповідно, у цьому переважному варіанті здійснення, доступна поверхня шлаку для створення сірчистих сполук зменшується в 20-30 раз. Як видно на фіг. 2, що представляє собою фото шматка шлакового коржа 32, що містить сталеві кульки 24, одержаного згідно зі способом, описаним у даній заявці, шматки шлакового коржа дуже компактні та мають мало пор. Ще більше зменшується загальна поверхня шлаку, доступна для вищеописаних хімічних реакцій. Крім того, присутність сталевих кульок ще більше зменшує поверхню шлаку, що піддається впливам. Нарешті, реакції, що приводять до створення сірчистих викидів, можуть мати місце тільки при температурах, що перевищують 400 °C, вказане відбувається з термічних причин. Дійсно, хімічні реакції для утворення SO2 і H2S можна підсумувати наступним чином: CaS+3H2O=CaO+3H2+SO2 CaS+H2O=CaO+H2S Нижче 400 °C рівновага в даних реакціях зміщується в ліву частину рівняння, так що нижче цієї температури в основному відсутнє виділення сірки із частинок шлаку. Відповідно, сірка буде залишатись захопленою усередині шматків шлакового коржа, як тільки ця температура досягне приблизно 400 °C. У традиційних системах вологої гранулювання, шлак необхідно охолоджувати водою, починаючи приблизно з температури 1500 °C, тоді як у гранулювання згідно із цим винаходом шматки шлакового коржа необхідно охолоджувати водою, починаючи з температури приблизно 700 °C. Здійснені заявником обчислення показують, що необхідний час охолодження для поверхні шлаку (залежно від розміру шматків шлакового коржа) для досягнення температури 400 °C, що починається при температурі 700 °C, становить половину часу, необхідного для досягнення цих 400 °C, при початку при температурі 1500 °C. Суттєво зменшуються часові межі, при яких можуть утворюватись сірчисті викиди. Беручи до уваги всі вищевказані положення, очікувані сірчисті викиди в даному способі становлять лише від 1 до 5 % від вироблених викидів під час класичної вологої гранулювання. Як наслідок, може досягатись відповідність навіть із найбільш суворими законами в галузі охорони навколишнього середовища, без конденсації пари, що виділяється під час гранулювання, та без необхідності в охолоджувальній колоні. Замість цього, необхідно лише надходження підживлювальної води для пари, що випарувалася та не містить сірки, для здійснення безперервної та не потребуючої значного обслуговування експлуатації. Перелік посилальних позначень 10 грануляційна установка 12 гарячий рідкий шлак 14 шлаковий жолоб 16 транспортер дляпереміщення шлаку 18 форма або лоток 20 радарний рівнемір 22 перший буферний бункер 24 сталеві кульки 26 гвинтовий транспортер з регульованою швидкістю 28 вібраційний лоток 30 водорозпилювач 32 шлаковий корж 34 перша відбійна плита 36 холодний жолоб 5 UA 111345 C2 5 10 15 20 25 30 35 40 45 50 55 60 38 водний струмінь 40 водорозпилювач для системи гранулювання 42 друга відбійна плита 44 водяна ванна 46 стрічковий транспортер 48 дробарка 50 частинки шлаку 52 магнітний конвеєр 54 стрічковий конвеєр 56 ділянка зберігання 58 грохот 60 бункер 62 другий бункер 64 водяна пара 66 витяжна труба 68 трубопровід 70 бустерний насос 72 рециркуляційний насос ФОРМУЛА ВИНАХОДУ 1. Спосіб гранулювання гарячого рідкого шлаку, у якому гарячий рідкий шлак змішують з твердими металевими частинками для того, щоб утворювати затверділий, осклований змішаний з металевими частинками шлаковий корж, і змішаний з металевими частинками шлаковий корж вивантажують у водяну ванну, причому спочатку гарячий рідкий шлак вливають у форму, а потім у форму, що містить гарячий рідкий шлак, всипають тверді металеві частинки та змішують гарячий рідкий шлак з твердими металевими частинками для утворення затверділого, осклованого шлакового коржа. 2. Спосіб гранулювання гарячого рідкого шлаку за п. 1, який відрізняється тим, що перед додаванням твердих металевих частинок у форму, її заповнюють гарячим рідким шлаком приблизно на одну третину. 3. Спосіб гранулювання гарячого рідкого шлаку за п. 1 або 2, який відрізняється тим, що форма, у яку вливають/всипають гарячий рідкий шлак та тверді металеві частинки, має вигляд лоткового стрічкового транспортера. 4. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-3, який відрізняється тим, що вимірюють об'єм шлаку у кожній формі, і кількість твердих металевих частинок доводять до об'єму гарячого рідкого шлаку у формі. 5. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-4, який відрізняється тим, що тверді металеві частинки звалюють у форми з висоти від 1 до 3 м. 6. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з пп. 1-5, який відрізняється тим, що тверді металеві частинки розподіляють за формою за допомогою вібраційного лотка. 7. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що перед вивантаженням у водяну ванну, шлаковий корж розбивають на шматки шлакового коржа розміром, меншим ніж приблизно 150 мм. 8. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що шлаковий корж звалюють з форм на першу відбійну плиту, розташовану нижче форми, та розламують на шматки шлакового коржа, потім шматки шлакового коржа звалюють на холодний жолоб, уводять у контакт з водним струменем, відкидають другою відбійною плитою на кінці холодного жолоба, а потім звалюють у водяну ванну. 9. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що шлаковий корж збезводнюють і транспортують з водяної ванни за допомогою стрічкового транспортера. 10. Спосіб гранулювання гарячого рідкого шлаку за п. 9, який відрізняється тим, що затверділий, осклований, змішаний з металевими частинками шлаковий корж розділяють на частинки шлаку та тверді металеві частинки. 11. Спосіб гранулювання гарячого рідкого шлаку за п. 10, який відрізняється тим, що частинки шлаку відокремлюють від твердих металевих частинок, і тверді металеві частинки застосовують повторно. 12. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки є сферичними. 6 UA 111345 C2 5 13. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки мають діаметр щонайменше 5 мм. 14. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки мають діаметр, менший ніж 25 мм. 15. Спосіб гранулювання гарячого рідкого шлаку за будь-яким з попередніх пунктів, який відрізняється тим, що тверді металеві частинки виготовлені з металу, вибраного з групи, що складається з заліза, міді, хрому, алюмінію, їх сплавів, а також їх сплавів з іншими металами. 7 UA 111345 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for granulation of hot liquid metallurgical slag

Автори англійськоюSolvi, Marc, Greiveldinger, Bob, Hoffmann, Mathias, Friederici, Claudine, Michels, Daniel

Назва патенту російськоюСпособ гранулирования горячего жидкого металлургического шлака

Автори російськоюЗольви Марк, Грайвельдингер Боб, Хоффманн Матиас, Фридэричи Клодин, Михельс Даниель

МПК / Мітки

МПК: C21B 3/06, C21B 3/08, C22B 7/04, C04B 5/06

Мітки: гранулювання, шлаку, спосіб, гарячого, рідкого, металургійного

Код посилання

<a href="https://ua.patents.su/10-111345-sposib-granulyuvannya-garyachogo-ridkogo-metalurgijjnogo-shlaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб гранулювання гарячого рідкого металургійного шлаку</a>

Попередній патент: Спосіб діагностики сполучної тканини та його застосування

Наступний патент: Ґрунтообробне знаряддя

Випадковий патент: Барабанно-валковий активатор