Суха грануляція металургійного шлаку

Номер патенту: 108894

Опубліковано: 25.06.2015

Автори: Фрідерічі Клодін, Зольві Марк, Грайвельдінгер Боб, Каппес Хорст, Міхельс Даніель, Хоффманн Матіас

Формула / Реферат

1. Спосіб сухої грануляції гарячого рідкого шлаку, у якому гарячий рідкий шлак змішують із твердими металевими частинками для утворення затверділого, засклованого шлакового коржа, змішаного із твердими металевими частинками, шлаковий корж дроблять для утворення частинок гарячого шлаку і нагрітих твердих частинок, частинки охолоджують, і тверді металеві частинки використовують повторно.

2. Спосіб за п. 1, у якому гарячий рідкий шлак вливають спочатку в жолоб, а потім в жолоб, який містить гарячий рідкий шлак, всипають тверді металеві частинки, і змішують гарячий рідкий шлак із твердими металевими частинками для утворення затверділого, засклованого шлакового коржа.

3. Спосіб за п. 2, у якому жолоб, у який вливають гарячий рідкий шлак і всипають тверді металеві частинки, інтегрований у транспортер із жолобчастою стрічкою або на обертовому барабані.

4. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають щільність щонайменше 2,5 г/см3.

5. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки є сферичними.

6. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають діаметр щонайменше 2 мм.

7. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають діаметр менше ніж 80 мм.

8. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки виготовлені з металу, вибраного із групи, яка складається із заліза, сталі, міді, хрому, алюмінію, їхніх сплавів, а також їхніх сплавів з іншими металами.

9. Спосіб за будь-яким з попередніх пунктів, у якому частинки гарячого шлаку і нагріті тверді металеві частинки завантажують у теплообмінник, охолоджують за допомогою протитоку охолоджуючого газу і вивантажують із теплообмінника, який відрізняється тим, що

теплообмінник підрозділений на множину підблоків, причому кожний з підблоків має впускний отвір для частинок, випускний отвір для частинок, впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу,

причому щонайменше один з підблоків завантажують гарячими частинками через впускний отвір для частинок, охолоджені частинки вивантажують щонайменше з одного з підблоків через випускний отвір для частинок, причому впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу закриті під час завантаження і вивантаження частинок, і

причому одночасно із завантаженням і вивантаженням частинок щонайменше один з інших підблоків охолоджують за допомогою введення потоку охолоджуючого газу через впускний отвір для охолоджуючого газу і виводу потоку нагрітого потоку охолоджуючого газу з випускного отвору для охолоджуючого газу, причому впускний отвір для частинок і випускний отвір для частинок закриті під час охолодження частинок, і

причому нагрітий охолоджуючий газ використовують для регенерації енергії.

10. Спосіб за п. 9, у якому частинки шлаку і тверді металеві частинки перед завантаженням у підблок теплообмінника завантажують у попередню камеру.

11. Спосіб за п. 9 або п. 10, у якому частинки шлаку і тверді металеві частинки після вивантаження з підблока теплообмінника завантажують у камеру наступної обробки.

12. Спосіб за будь-яким з пп. 9-11, у якому щонайменше один з підблоків завантажують гарячими частинками шлаку і нагрітими твердими металевими частинками через впускний отвір, тоді як одночасно вивантажують охолоджений шлак і металеві частинки.

13. Спосіб за будь-яким з пп. 9-12, у якому підблоки теплообмінника працюють під тиском від 1,2 бар до 4 бар.

14. Спосіб за будь-яким з попередніх пунктів, у якому частинки гарячого шлаку мають температуру щонайменше 450 °C, переважно - щонайменше 500 °C, більш переважно - щонайменше 600 °C і найбільш переважно - щонайменше 650 °C.

15. Спосіб за будь-яким з попередніх пунктів, у якому гарячий рідкий шлак твердне у шлаковий корж та охолоджується до температури, приблизно, 650 °C - 750 °C за допомогою змішування із твердими металевими частинками.

Текст

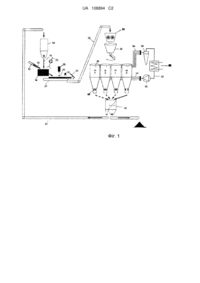

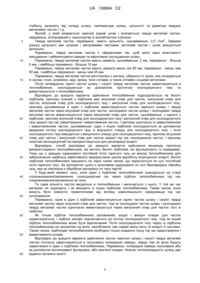

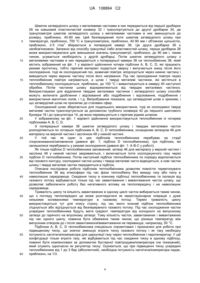

Реферат: Даний винахід належить до способу сухої грануляції гарячого рідкого шлаку, в якому гарячий рідкий шлак змішують з твердими металевими частинками для утворення затверділого, засклованого шлакового коржа, змішаного з твердими металевими частинками, шлаковий корж дроблять для утворення частинок гарячого шлаку і нагрітих твердих частинок, частинки охолоджують і тверді металеві частинки використовують повторно. UA 108894 C2 (12) UA 108894 C2 UA 108894 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Загалом, даний винахід відноситься до сухої грануляції шлаку з металургійної промисловості і, більш конкретно, із чорної металургії. Рівень техніки Звичайно металургійний шлак гранулюється або у воді, або охолоджується в жужільних ямах. Загартування у воді забезпечують швидке затвердіння металургійного шлаку, що у випадку шлаку доменної печі є необхідною умовою для одержання корисного продукту. Вода спочатку використовується для фрагментації потоку шлаку на малі частки, а потім для добування енергії за допомогою прямого контакту. Оскільки це відбувається при тиску навколишнього середовища, температура шлаку негайно знижується до рівня нижче 100ºС, що унеможливлює добування енергії ефективним чином. Охолодження металургійного шлаку в жужільних ямах вимагає більш тривалого часу охолодження і може дати різну якість продукту. У результаті, це приводить до втрат теплової енергії в гарячому шлаку внаслідок викидів у навколишнє середовище. JP 2005306656 (A) описує спосіб затвердіння рідкого шлаку, за допомогою якого простим методом може бути одержаний високоякісний злиток шлаку, який не містить бульбашок або усадочних раковин, і, є можливим ефективне використання шлаку як штучного кам'яного матеріалу у формі блоку. Коли шлак твердне за допомогою введення рідкого відновленого шлаку в кристалізатор, шлак швидко твердне у кристалізаторі за рахунок безперервного або періодичного завантаження часток оксиду в потік шлаку, який вводять. Відновлений шлак або дроблений затверділий шлак, одержаний за допомогою дроблення частини затверділого шлаку, зробленого даним способом, переважно, використовується як частки оксиду. US 4,359,434 розкриває спосіб грануляції шлакових розплавів у доменній печі, причому розплав приймає форму, щонайменше, одного тонкого потоку рідкого розплаву, який рухається вільно в заданому напрямку, і який при зіткненні під певним кутом з потоком дрібнозернистих, твердих часток, які течуть по суті вільно, по суті, в однаковому напрямку при високій швидкості потоку відносно потоку розплаву, перетворюється, щонайменше, частково по суті в дрібнозернистий гранулят, з віяловим розподілом, щонайменше, по частині протилежного кута до кута зіткнення. Для функціонуючої в безперервному режимі доменної печі в чорній металургії при теоретичній швидкості потоку шлаку 2 т/хв теплова енергія, яка міститься в шлаку, дорівнює 56 МВт (теплова енергія = запас енергії (1200 Дж/кг/К) * різницю температур (1400 К) * швидкість потоку (2 т/хв = 33,3 кг/с) = 56 МВт). Це приводить до одержання електричної енергії 22 МВт при перетворенні із ККД 40 %. Для ефективного використання цього потенціалу необхідно швидко охолодити шлак до рівня температури, який є досить низьким для спрощення обробки матеріалу, але є досить високим для одержання осклованого шлаку, ніж аморфного шлаку, який є набагато дешевшим (приблизно в 15 разів) на ринку. Це може бути досягнуто за допомогою змішування рідкого шлаку з холодним шлаковим гранулятом, який має той же хімічний склад. Потім шлак може піддаватися процедурі повернення тепла в теплообміннику. Однак було виявлено, що внаслідок високої в'язкості рідкого шлаку холодний шлаковий гранулят і рідкий шлак важко змішуються, і досить швидке охолодження для одержання осклованого шлаку здійснити неможливо. Технічна проблема Метою даного винаходу є забезпечення способу сухої грануляції шлаку. Загальний опис винаходу Для досягнення цієї мети даний винахід пропонує спосіб сухої грануляції шлаку гарячого рідкого шлаку, у якому гарячий рідкий шлак змішується з металевими частками і утворює затверділий, осклований шлаковий корж, змішаний з металевими частками, шлаковий корж дробиться на гарячі частки шлаку і нагріті тверді частки, частки охолоджуються, і тверді металеві частки використовуються повторно. Відповідно до кращого варіанта здійснення гарячий рідкий шлак вливають спочатку в жолоб, а в жолоб, який містить гарячий рідкий шлак, вводять тверді металеві частки. Гарячий рідкий шлак і тверді металеві частки змішуються і утворюють затверділий, осклований шлаковий корж. Жолоб спочатку заповнюють рідким шлаком, переважно, приблизно на одну третину його висоти і потім у жолоб вводять тверді металеві частки. Тверді металеві частки переважно падають із висоти, приблизно, від 1 до 3 м для одержання швидкого і ефективного змішання шлаку і твердих металевих часток. Точна висота, тобто точна кількість енергії, необхідна для часток для проникнення в рідкий шлак на бажану 1 UA 108894 C2 5 10 15 20 25 30 35 40 45 50 55 60 глибину, залежить від складу шлаку, температури шлаку, щільності та діаметра твердих металевих часток і т.д. Жолоб, у який вливається гарячий рідкий шлак і всипаються тверді металеві частки, переважно, інтегрований у транспортер із жолобчастою стрічкою. 3 Тверді металеві частки, переважно, мають щільність, щонайменше, 2,5 г/см . Завдяки різниці щільності між шлаком і металевими частками, металеві частки і шлак змішуються ретельно. Переважно, тверді металеві частки є сферичними так, щоб мати гарні властивості змішування і забезпечувати швидке та ефективне охолодження шлаку. Переважно, тверді металеві частки мають діаметр, щонайменше, 2 мм, переважно - більше 5 мм, і найбільш переважно - більше 10 мм. Переважно, тверді металеві частки мають діаметр менш ніж 80 мм, переважно - менш чим 50 мм, і найбільш переважно - менш чим 25 мм. Переважно, тверді металеві частки виготовлені з металу, обраного із групи, яка складається із заліза, сталі, алюмінію, міді, хрому, їхніх сплавів, а також сплавів з іншими металами. Після затвердіння гарячі частки шлаку і нагріті тверді металеві частки завантажуються в теплообмінник, охолоджуються за допомогою протитоку охолоджуючого газу та вивантажуються з теплообмінника. Відповідно до кращого варіанта здійснення теплообмінник підрозділяється на безліч підблоків, причому кожний з підблоків має впускний отвір для часток, випускний отвір для часток, впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу, причому щонайменше в один з підблоків завантажуються частки гарячого шлаку і тверді металеві частки через впускний отвір для часток, охолоджені частки шлаку і охолоджені тверді металеві частки вивантажуються через випускний отвір для часток, щонайменше, з одного з підблоків, причому впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу закриті під час завантаження і вивантаження часток, і причому одночасно із завантаженням і вивантаженням часток, щонайменше, один з інших підблоків охолоджується за допомогою введення потоку охолоджуючого газу із впускного отвору для охолоджуючого газу, і потік охолоджуючого газу виводиться з випускного отвору для охолоджуючого газу, причому впускний отвір для часток і випускний отвір для часток закриті під час охолодження часток, і причому нагрітий охолоджуючий газ використовується для регенерації енергії. Відповідно, спосіб відповідно до кращого варіанта здійснення винаходу пропонує використовувати теплообмінники, які містять безліч підблоків, які функціонують із перервами. Тому що є кращим одержувати постійний потік гарячого газу на виході теплообмінника для забезпечення найбільш ефективного використання циклів виробітку електричної енергії, безліч підблоків теплообмінника працюють по черзі таким чином, що гарантується по суті постійний потік гарячого газу. За допомогою цього є можливим одержувати по суті безперервну обробку газу, яка не пов'язана з обробкою матеріалу по типу партій. У будь-який момент часу, коли один з підблоків теплообмінника знаходиться на стадії спорожнювання/заповнення, охолоджуючий газ через підблок теплообмінника під час спорожнювання/заповнення не тече. Та сама кількість часток вводиться в теплообмінник і вилучається з нього. У той же час матеріал не надходить і не виходить із інших підблоків теплообмінника. Таким чином, вони можуть бути повністю герметичними від впливу навколишнього середовища під час охолодження. Переважно, одне в один з підблоків завантажуються гарячі частки шлаку і нагріті тверді металеві частки через впускний отвір для часток, тоді як охолоджені частки шлаку і охолоджені тверді металеві частки одночасно вивантажуються через випускний отвір для часток того ж підблоку. Як тільки підблок теплообмінника заповнений, вхідні і вихідні отвори для часток герметизуються, і підблок заново підключається до потоку охолоджуючого газу, тоді як інший підблок теплообмінника може бути відключений. Потік охолоджуючого газу через ці підблоки теплообмінника не натрапляє на витік, запобігаючи тим самим вихід пилу та енергії із системи. Таким чином, підблокам теплообмінника необхідно тільки скидання тиску під час завантаження і вивантаження шлаків. Відповідно до кращого варіанта здійснення частки гарячого шлаку і нагріті тверді металеві частки спочатку завантажуються в ізольовану попередню камеру, перед тим як вони будуть завантажені в один з підблоків теплообмінника. Переважно, попередня камера ізольована або за допомогою вогнетривкої футеровки, або кам'яної кладки. Низька теплопровідність шлаку дає відмінні ізолюючі якості. 2 UA 108894 C2 5 10 15 20 25 30 35 40 45 50 55 60 Частки шлаку і тверді металеві частки можуть також завантажуватися в камеру наступної обробки після охолодження і після вивантаження підблоків теплообмінника. Інакше кажучи, час циклу і кількість завантажених часток може вибиратися таким чином, що теплопередача усередині підблоків теплообмінника може управлятися й утримуватися квазістаціонарно. Відхилення температури газу на виході, викликане завантаженням/розвантаженням підблоків теплообмінника буде скорочене до мінімуму за допомогою вибору тривалості циклу. Відповідно до наступного кращого варіанта здійснення, гарячий рідкий шлак твердне у шлаковому коржі та охолоджується, приблизно, до 650 °C - 750 °C за допомогою змішування його із твердими металевими частками. Переважно, гарячий рідкий шлак змішується, приблизно, з тим же об'ємом, що, переважно, приводить до суміші, яка містить, приблизно, від 40 % до, приблизно, 60 % об'єму твердих металевих часток. Необхідний об'єм металевих часток залежить від необхідної шуканої температури, щільності та теплоємності металевих часток. Для виробництва сталі кращі значення від 40 % до 60 % (об'ємні відсотки від загального об'єму). Переважно, підблоки теплообмінника функціонують при тиску від 1,2 бар до 4 бар, тобто абсолютному тиску, виміряному на дні шару шлаку у підблоці. Переважно, шлаковий корж дробиться на частки із гранулометрією, приблизно, 40-120 мм і 2 об'ємною щільністю 2-5 г/см , переважно із гранулометрією, приблизно, 40-90 мм і об'ємною 2 щільністю, приблизно, 2-5 г/см . Короткий опис креслень Кращий варіант здійснення винаходу буде описаний за допомогою приклада з посиланням на прикладені креслення, на яких: Фіг. 1 технологічна схема кращого варіанта здійснення способу відповідно до винаходу. Фіг. 2 схематичний вигляд першого кращого гранулятора/змішувача для сухої грануляції гарячого рідкого матеріалу. Фіг. 3 схематичний вигляд другого кращого гранулятора/змішувача для сухої грануляції гарячого рідкого матеріалу. Опис кращих варіантів здійснення На фіг. 1 показаний схематичний вигляд кращого варіанта здійснення сухої грануляції гарячого рідкого матеріалу. Гарячий рідкий шлак 10 при температурі, приблизно, 1500 °C з щільністю, приблизно, 2,7 2 г/см транспортується в шлаковому жолобі 12 або в шлаковому ковші (не показаний) і передається при швидкості потоку, приблизно, 0,5-4 т/хв на гранулятор/змішувач 14. У цьому грануляторі/змішувачі 14 гарячий і рідкий шлак змішується зі швидкістю до трьох разів більше, тобто, приблизно, зі швидкістю 1-12 т/хв із твердими металевими частками 16 із гранулометрією 3 2-50 мм, об'ємною щільністю між 3 і 10 г/см при температурі в діапазоні від температури навколишнього середовища до, приблизно, 100 °C, які виходять із першого шихтового бункера 3 18, для утворення шлакового коржа 20 із щільністю, приблизно, 4 г/см і температурою менше ніж, приблизно, 800 °C. Було показано, що, насамперед, сталеві кульки підходять як тверді металеві частки, і є легко доступним матеріалом. Зненацька було виявлено, що падіння твердих металевих часток з певної висоти надає їм досить кінетичної енергії для проникнення в рідкий шлак і для рівномірного розподілу по висоті утвореного шлакового коржа. Кількість кінетичної енергії, необхідної для досягнення рівномірного розподілу твердих металевих часток у гарячому рідкому шлаку, залежить від в'язкості шлаку, характеру часток і їхньої щільності, а також від їхнього діаметра. Перевага використання дискретних часток, які занурюють у рідкий шлак, полягає в тому, що теплопередача є дуже ефективною і швидкою, так що шлак швидко охолоджується і повністю оскловується. Розташований над першим гранулятором/змішувачем 14 всмоктувальний пристрій 22 рекуперує будь-які частки пилу, викинуті під час перемішування рідкого шлаку і твердих металевих часток. Утворений в такий спосіб шлаковий корж 20 вивантажується на термостійкий стрічковий транспортер 24 при швидкості потоку, приблизно, 4 т/хв і транспортується до першої дробарки 26, де шлаковий корж дробиться так, що утворюються шматки затверділого шлаку з металевими частками в них із гранулометрією менше ніж, приблизно, 200 мм. У той час поки шлаковий корж 20 транспортується до дробарки 26, теплова камера 28 вимірює температуру шлакового коржа 20 і, якщо необхідно, на шлаковий корж 20 за допомогою водяного розприскувача впорскується вода для регулювання температури шлакового коржа 20 до температури, приблизно, 800 °C. 3 UA 108894 C2 5 10 15 20 25 30 35 40 45 50 55 60 Шматки затверділого шлаку з металевими частками в них передаються від першої дробарки 26 на ковшовий пластинчастий конвеєр 32 і транспортуються до другої дробарки 34, де гранулометрія шматків затверділого шлаку з металевими частками в них зменшується до розміру, приблизно, 40-80 мм. Цей безперервний потік шматків затверділого шлаку при температурі, приблизно, 700 °C и гранулометрією, приблизно, 40-90 мм і об'ємною щільністю, 3 приблизно, 2-5 г/см збираються в попередній камері 36. Ця друга дробарка 36 є необов'язковою. Залежно від способу грануляції і/або властивостей шлаку, перша дробарка 26 може використовуватися для зменшення значень гранулометрії, приблизно, до 90 мм і, таким чином, усувається необхідність у другій дробарці. Потім шматки затверділого шлаку з металевими частками в них передаються з попередньої камери 36 на теплообмінник 38, який містить зображений на фіг. 1 у варіанті здійснення чотири підблоки A, B, C, D, які працюють режимі протитоку, тобто гарячий матеріал подається зверху і вилучається знизу після його охолодження, тоді як охолоджуючий газ, зазвичай повітря, впорскується через нижню частину і виводиться через верхню частину після його нагрівання. Під час проходження повітря через теплообмінник повітря нагрівається, а шлак і тверді металеві частинки, які містяться в теплообміннику охолоджуються, приблизно, до 100 °C і вивантажуються в камеру 40 наступної обробки. Потім частинки шлаку відокремлюються від твердих металевих частинок. Використовувані для відділення твердих металевих частинок і затверділого шлаку способи можуть включати дроблення і відсіювання або подрібнення і відсіювання, подрібнення і використання магнітних полів, і т.д. Випробування показали, що затверділий шлак є крихким, і що затверділий шлак не прилипає до сталевих сфер. Охолоджений шлак зберігається для подальшого використання, тоді як охолоджені тверді металеві частки транспортуються за допомогою трубного конвеєра 42 до першого шихтового бункера 18 і до гранулятора 14, де вони перемішуються з гарячим рідким шлаком. У зображеному на фіг. 1 варіанті здійснення використовується теплообмінник із чотирма підблоками A, B, C, D. З попередньої камери 36 шматки затверділого шлаку і твердих металевих часток розподіляються по чотирьох підблокам A, B, C, D теплообмінника, оснащеним затвором 46 для матеріалу на верхній частині і заслінкою 48 у нижній частині. У той час як один із цих підблоків теплообмінника перебуває на стадії спорожнювання/заповнення (дивися фіг. 1; підблок D теплообмінника), три підблоки, які залишилися перебувають у режимі охолодження (дивися фіг. 1: A-B-C у роботі). Як тільки підблок D теплообмінника заповнений, затвор 46 для матеріалу у верхній частині і заслінка 48 у нижній частині закриваються, і включається потік охолоджуючого газу через підблок D теплообмінника. Потім наступний підблок теплообмінника по порядку відключається від газового контуру, охолоджені частки шлаку і тверді металеві части відводяться, а нові частки шлаку і тверді металеві частки передаються в підблок. Описана послідовна робота підблоків теплообмінника дозволяє повністю герметизувати теплообмінник 38 від атмосфери під час фази теплообміну без викиду газу або пилу в навколишнє середовище. Скидання тиску в кожному підблоці теплообмінника та ізоляція від газового потоку відбувається тільки під час завантаження і вивантаження часток шлаку, що дозволяє забезпечити роботу без негативного впливу на теплопередачу і на навколишнє середовище. Тривалість циклу та кількість завантажених в одному циклі часток вибирається таким чином, що з погляду теплопередачі це може розглядатися як квазістаціонарна операція з дуже низькими коливаннями температури в газовому потоці. Термін тривалість циклу використовується тут для опису строку, під час якого кожний підблок теплообмінника з'єднується або від'єднується від безперервного газового потоку. Під час охолодження частки усередині теплообмінника будуть мати градієнт температури від холодного на випускному затворі до гарячого на впускному затворі. Тому кількість часток, завантажених і вивантажених під час одного циклу, повинна бути обмежена таким чином, що різниця температур між випускним отвором до і після завантаження/вивантаження не перевищує, наприклад, 50 °C. Підблоки A, B, C, D теплообмінника спеціально спроектовані і призначені для роботи при підвищеному тиску, що значно зменшує втрати тиску газового потоку і як таку необхідну потужність нагнітача/компресора для циркуляції газу через теплообмінник і парогенератор. У цій конфігурації тільки втрати газу, які відбуваються під час скидання тиску в одному підблоці, повинні бути компенсовані за допомогою бустерної повітродувки/компресора (не показаний), який служить одночасно як регулятор тиску. Оцінюється, що при підвищенні тиску усередині теплообмінника від 1 до 3 бар (абсолютний), необхідна потужність нагнітача/компресора падає, приблизно, на 1/3. 4 UA 108894 C2 5 10 15 20 25 30 35 40 45 50 55 60 Створений вентилятором 50 газовий потік направляється до трьох підблоків теплообмінника в режимі охолодження по газовому каналу 54. Після того як відбувся теплообмін, нагріті газові потоки направляються по каналу 56 гарячого газу. Пил відфільтровується в циклоні 58 до того, як гарячий газ при температурі, приблизно, 700 °C передається на теплообмінник для виробітку 60 пари. Таким чином, пара передається на турбіну (не показана) і генератор (не показаний) для виробітку електрики. Потім охолоджений газ направляється назад по трубі 62 у систему закритого контуру до вентилятора 52. При рівні температури, приблизно, 700 °C способи термодинамічного циклу для виробітку енергії функціонують із найбільшою ефективністю. Крім того, цей рівень температури пропонує найкращу гнучкість і ефективність для безперервної рекуперації тепла. Через те що теплообмінник 38 для часток і газу працює безупинно, можливий ефективний виробіток електрики. У даному варіанті здійснення матеріал і газові потоки входять і виходять із теплообмінника безупинно. Однак керування матеріалом і газом роз'єднано, витік газу більше не являє собою проблеми, тому що відповідний підблок теплообмінника від`єднаний від потоку газу під час завантаження і вивантаження. Відповідно, герметизацію підблоків теплообмінника можна легко домогтися за допомогою заслінок, тому що усередині теплообмінника відсутній рух матеріалу під час потоку газу. Переваги, які виходять із цієї ідеї є численними. Завдяки роз'єднанню потоків газу і матеріалу герметизація теплообмінника спрощується, а викиди пилу в навколишнє середовище усуваються або, відповідно, зменшуються. Герметизація підблоків теплообмінника під час операції охолодження усуває ризик витоку газу і, таким чином, ефект "піскоструминного очищення", викликаного частками шлаку, захопленими газом, який випаровується більше не представляє собою проблеми. Це приведе до меншого зношування і підвищення загальної функціональної стабільності та працездатності. Розділення охолодження і завантаження/вивантаження підблоків теплообмінника дозволяє провести фазу охолодження в ланцюгу газу під тиском, що зменшує падіння тиску на шару матеріалу і споживання енергії вентилятора. Оскільки загальна маса частинок розподіляється на кілька підблоків теплообмінника замість одного, окремі підблоки мають менший переріз. Зменшений діаметр теплообмінника дозволяє більш легко здійснити розподіл протитоку газу по всьому перерізу. Крім того, як видно вище, може бути значно знижена кількість газу витоку. Цей подвійний ефект призводить до кращої загальної продуктивності, так як потрібна менша потужність вентилятора. Загальний тепловий ККД способу грануляції шлаку збільшується внаслідок зменшення втрат гарячого повітря. Відповідно до цієї ідеї відсутня необхідність у постійно обертових частинах. Дійсно, для розвантаження теплообмінника не потрібні поворотні клапани, а потрібний тільки запірний/золотниковий/пережимний клапан. Це приводить до зменшення зношування. Ця ідея дозволяє здійснювати безперервну роботу, навіть якщо один з підблоків теплообмінника не працює, хоча і при зменшеній загальній швидкості потоку шлаку. Це дозволяє забезпечити просте обслуговування на одному із цих підблоків теплообмінника. Крім того, непередбачені неполадки на одному з підблоків теплообмінника не створюють необхідність зупинки всього способу. На фіг. 2 показаний перший кращий варіант здійснення гранулятора/змішувача 14, як схематично показано на фіг. 1. Гарячий рідкий шлак 64 з шлакового жолоба 12 спочатку ллється в жолоб 66 транспортера 68 із жолобчастою стрічкою, а потім тверді металеві частки 70 висипаються в жолоб 66, який містить гарячий рідкий шлак 64. Гарячий рідкий шлак 64 і тверді металеві частки 70 змішуються і утворюють затверділий, осклований шлаковий корж 72. Кожний жолоб 66 транспортера 72 з жолобчастою стрічкою спочатку заповнюється рідким шлаком, і потім просувається під перший шихтовий бункер 18 для заповнення твердими металевими частками, які падають у кожний жолоб 66. Після затвердіння жолоби 66 спорожнюються на ковшовий пластинчастий конвеєр 32, як показано на фіг. 1. Кожний жолоб 66 спочатку заповнюється рідким шлаком 64, приблизно, на одну третину від своєї висоти, а потім тверді металеві частки вводяться в жолоб 66. Тверді металеві частки 70, які мають діаметр 10 мм, падають із висоти, приблизно, 2 м для одержання швидкого та ефективного змішування шлаку 64 і твердих металевих часток 70. На фіг. 3 показаний другий кращий варіант здійснення гранулятора/змішувача 14, як схематично показано на фіг. 1. Гарячий рідкий шлак 10 з шлакового жолоба 12 спочатку вливається в жолоб 66'. Тоді як жолоби на фіг. 1 закріплені на стрічці 24 транспортера, жолоби у варіанті здійснення фіг. 2 закріплені на обертовому барабані 74. У першому положенні жолоб 66' переводиться під шлаковий жолоб 12 і заповнюється рідким шлаком 10, приблизно, на одну третину його висоти, а потім повертається в напрямку стрілки 76 у напрямку другого положення 5 UA 108894 C2 5 10 15 під першим шихтовим бункером 18 для твердих металевих часток. Тверді металеві частки всипаються в жолоб 66', який містить гарячий рідкий шлак. Гарячий рідкий шлак і тверді металеві частки 70 змішуються за допомогою впливу кінетичної енергії падаючих твердих металевих часток 70, і утворюють затверділий, осклований шлаковий корж 72. Потім жолоби 66' повертаються в третє положення, причому вони спорожнюються за допомогою впливу сили ваги на ковшовий пластинчастий конвеєр 32, як показано на фіг. 1. Кожен жолоб 66' обертового барабана 74 спочатку заповнюється рідким шлаком, а потім просувається під перший шихтовий бункер 18 для заповнення твердими металевими частками, які падають у кожний жолоб 66' і потім просувається в третє положення, причому затверділий, осклований шлаковий корж 72 випадає з жолоба 66'. Потім жолоб 66' повертається далі, поки знову не досягне першого положення. Однією з переваг варіанта здійснення фіг. 3 є те, що відсутнє відносне переміщення між сусідніми жолобами. Доступний час охолодження в жолобах залежить від діаметра барабана, який є коротким через добавку твердих металевих часток, які забезпечують швидке затвердіння усередині жолоба. 6 UA 108894 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб сухої грануляції гарячого рідкого шлаку, у якому гарячий рідкий шлак змішують із твердими металевими частинками для утворення затверділого, засклованого шлакового коржа, змішаного із твердими металевими частинками, шлаковий корж дроблять для утворення частинок гарячого шлаку і нагрітих твердих частинок, частинки охолоджують, і тверді металеві частинки використовують повторно. 2. Спосіб за п. 1, у якому гарячий рідкий шлак вливають спочатку в жолоб, а потім в жолоб, який містить гарячий рідкий шлак, всипають тверді металеві частинки, і змішують гарячий рідкий шлак із твердими металевими частинками для утворення затверділого, засклованого шлакового коржа. 3. Спосіб за п. 2, у якому жолоб, у який вливають гарячий рідкий шлак і всипають тверді металеві частинки, інтегрований у транспортер із жолобчастою стрічкою або на обертовому барабані. 4. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають щільність 3 щонайменше 2,5 г/см . 5. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки є сферичними. 6. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають діаметр щонайменше 2 мм. 7. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки мають діаметр менше ніж 80 мм. 8. Спосіб за будь-яким з попередніх пунктів, у якому тверді металеві частинки виготовлені з металу, вибраного із групи, яка складається із заліза, сталі, міді, хрому, алюмінію, їхніх сплавів, а також їхніх сплавів з іншими металами. 9. Спосіб за будь-яким з попередніх пунктів, у якому частинки гарячого шлаку і нагріті тверді металеві частинки завантажують у теплообмінник, охолоджують за допомогою протитоку охолоджуючого газу і вивантажують із теплообмінника, який відрізняється тим, що теплообмінник підрозділений на множину підблоків, причому кожний з підблоків має впускний отвір для частинок, випускний отвір для частинок, впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу, причому щонайменше один з підблоків завантажують гарячими частинками через впускний отвір для частинок, охолоджені частинки вивантажують щонайменше з одного з підблоків через випускний отвір для частинок, причому впускний отвір для охолоджуючого газу і випускний отвір для охолоджуючого газу закриті під час завантаження і вивантаження частинок, і причому одночасно із завантаженням і вивантаженням частинок щонайменше один з інших підблоків охолоджують за допомогою введення потоку охолоджуючого газу через впускний отвір для охолоджуючого газу і виводу потоку нагрітого потоку охолоджуючого газу з випускного отвору для охолоджуючого газу, причому впускний отвір для частинок і випускний отвір для частинок закриті під час охолодження частинок, і причому нагрітий охолоджуючий газ використовують для регенерації енергії. 10. Спосіб за п. 9, у якому частинки шлаку і тверді металеві частинки перед завантаженням у підблок теплообмінника завантажують у попередню камеру. 11. Спосіб за п. 9 або п. 10, у якому частинки шлаку і тверді металеві частинки після вивантаження з підблока теплообмінника завантажують у камеру наступної обробки. 12. Спосіб за будь-яким з пп. 9-11, у якому щонайменше один з підблоків завантажують гарячими частинками шлаку і нагрітими твердими металевими частинками через впускний отвір, тоді як одночасно вивантажують охолоджений шлак і металеві частинки. 13. Спосіб за будь-яким з пп. 9-12, у якому підблоки теплообмінника працюють під тиском від 1,2 бар до 4 бар. 14. Спосіб за будь-яким з попередніх пунктів, у якому частинки гарячого шлаку мають температуру щонайменше 450 °C, переважно - щонайменше 500 °C, більш переважно щонайменше 600 °C і найбільш переважно - щонайменше 650 °C. 15. Спосіб за будь-яким з попередніх пунктів, у якому гарячий рідкий шлак твердне у шлаковий корж та охолоджується до температури, приблизно, 650 °C - 750 °C за допомогою змішування із твердими металевими частинками. 7 UA 108894 C2 8 UA 108894 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюSolvi, Marc, Greiveldinger, Bob, Friederici, Claudine, Michels, Daniel, Hoffmann, Mathias, Kappes, Horst

Автори російськоюЗольви Марк, Грайвельдингер Боб, Фридэричи Клодин, Михельс Даниель, Хоффманн Матиас, Каппес Хорст

МПК / Мітки

МПК: C22B 7/04, C21B 3/08, F27D 15/02, C04B 5/06

Мітки: грануляція, шлаку, металургійного, суха

Код посилання

<a href="https://ua.patents.su/11-108894-sukha-granulyaciya-metalurgijjnogo-shlaku.html" target="_blank" rel="follow" title="База патентів України">Суха грануляція металургійного шлаку</a>

Попередній патент: Розміщення фрагментів субтреку для потокової передачі відеоданих

Наступний патент: Спосіб отримання покриття поверхонь деталей пар тертя із залізовуглецевих сплавів комплексним методом

Випадковий патент: Спосіб профілактики та лікування прееклампсії у вагітних