Порошкова суміш і спосіб виготовлення будівельної панелі

Формула / Реферат

1. Спосіб виготовлення будівельної панелі, що включає етапи, на яких:

- наносять шар порошкової суміші на підкладку, при цьому шар порошкової суміші містить деревні волокна та зв'язуюче; і

- застосовують нагрівання і тиск до шару порошкової суміші при розміщенні на підкладці і отверджують шар порошкової суміші, що має втрату при отвердженні у діапазоні від близько 2 до близько 7 вагових процентів, і таким чином отримують шар, утворений за допомогою шару порошкової суміші.

2. Спосіб за п. 1, в якому порошковий шар має втрату при отвердженні в діапазоні від близько 4 до близько 6 вагових процентів.

3. Спосіб за п. 1, в якому порошковий шар має втрату при отвердженні близько 5 вагових процентів.

4. Спосіб за п. 1, в якому зв'язувальна речовина являє собою термоотверджувану смолу.

5. Спосіб за будь-яким з пп. 1-4, який включає додатковий етап застосування стабілізуючого текучого середовища до шару порошкової суміші.

6. Спосіб за п. 5, в якому стабілізуючим текучим середовищем є вода.

7. Спосіб за будь-яким з пп. 1-6, який включає додатковий етап сушіння шару порошкової суміші.

8. Спосіб за п. 7, в якому етап сушіння шару порошкової суміші виконують за допомогою застосування нагрівання з ефектом близько 15-25 кВт/м і швидкістю подачі в діапазоні близько 1-4 м/хв.

9. Спосіб за п. 8, в якому швидкість подачі складає близько 3 м/хв.

10. Спосіб за будь-яким з пп. 1-9, який включає додаткові етапи фіксування шару порошкової суміші до підкладки.

11. Спосіб за п. 10, в якому етап фіксування шару порошкової суміші до підкладки виконують шляхом застосування стабілізуючого текучого середовища і сушіння з ефектом близько 15-25 кВт/м і швидкістю подачі в діапазоні близько 1-4 м/хв.

12. Спосіб за п. 11, в якому швидкість подачі складає близько 3 м/хв.

13. Спосіб за будь-яким з пп. 1-12, який додатково включає корекцію втрати маси при отвердженні шару порошкової суміші за допомогою етапу застосування стабілізуючого текучого середовища або етапу сушіння або їх комбінації для того, щоб шар порошкової суміші досягав втрати при отвердженні у згаданому діапазоні.

14. Спосіб за будь-яким з пп. 1-13, в якому шар порошкової суміші наносять шляхом розпилення.

15. Спосіб за будь-яким з пп. 1-14, в якому шар порошкової суміші наносять у вигляді безперервного листа порошкової суміші.

16. Спосіб за будь-яким з пп. 1-15, в якому підкладка являє собою основу.

17. Спосіб за п. 16, в якому основа являє собою деревну основу.

18. Спосіб за п. 16, в якому основа являє собою деревноволокнисту плиту високої або середньої щільності.

19. Спосіб за будь-яким з пп. 16-18, в якому шар утворює декоративний поверхневий шар, розміщений на основі.

Текст

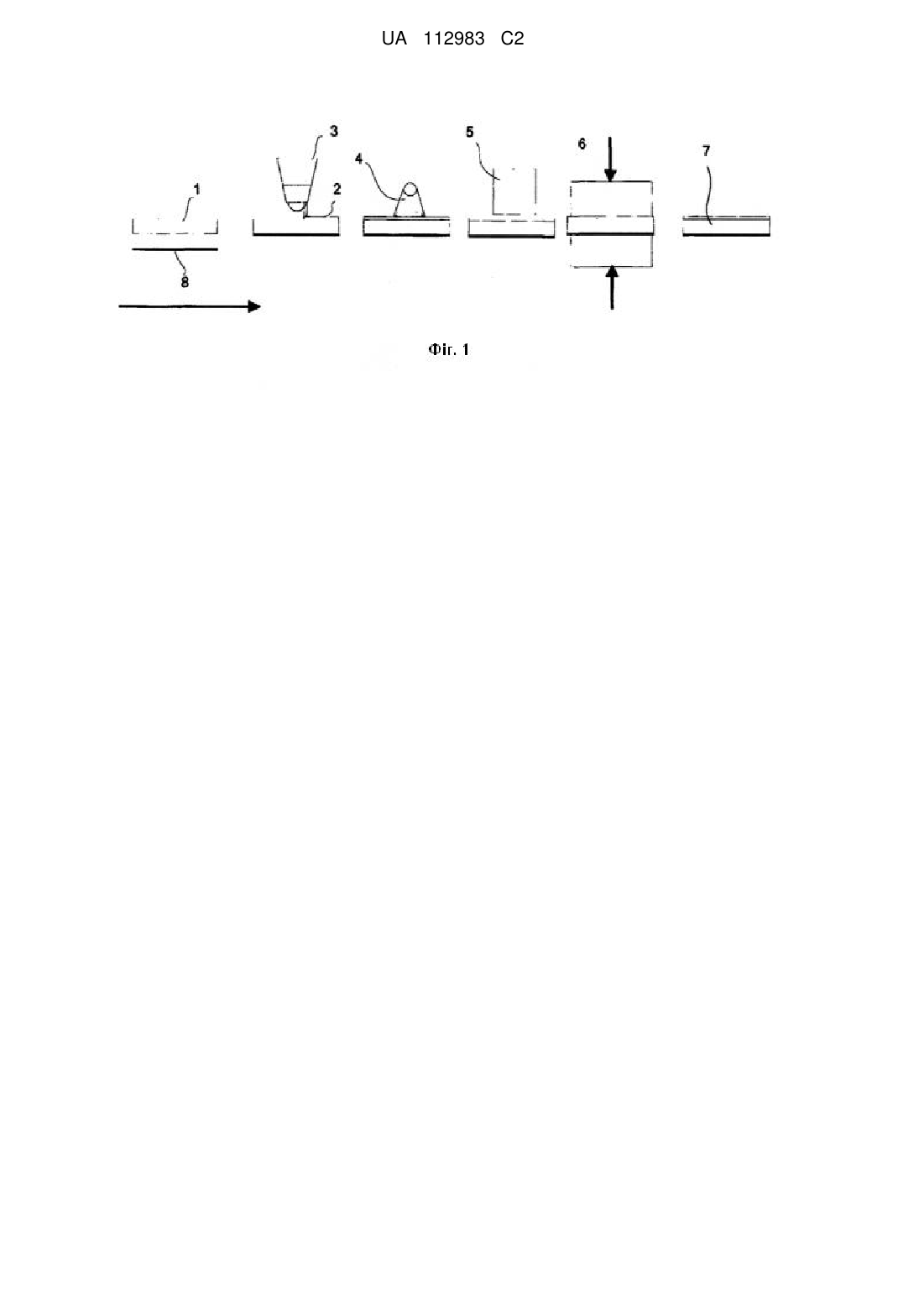

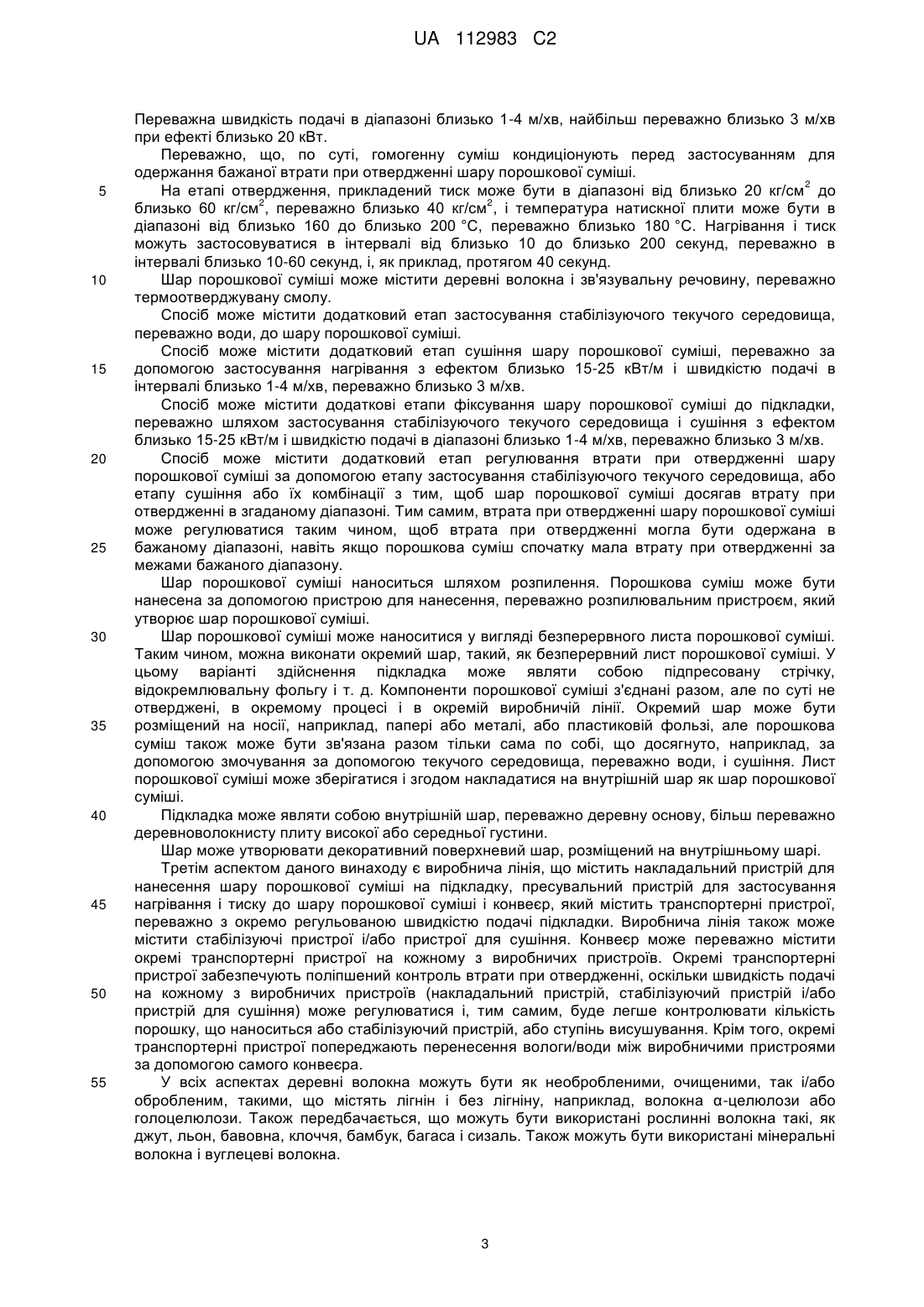

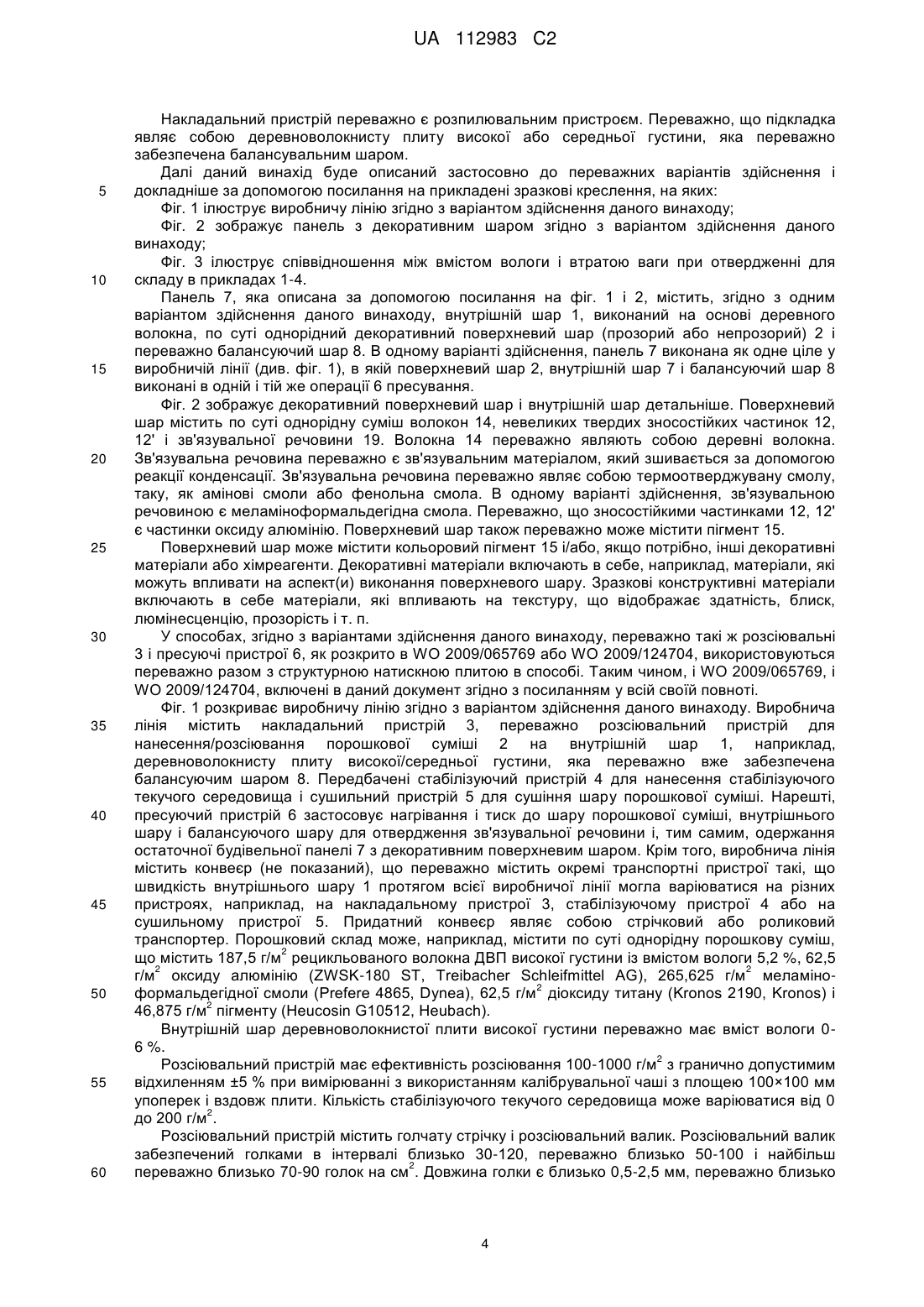

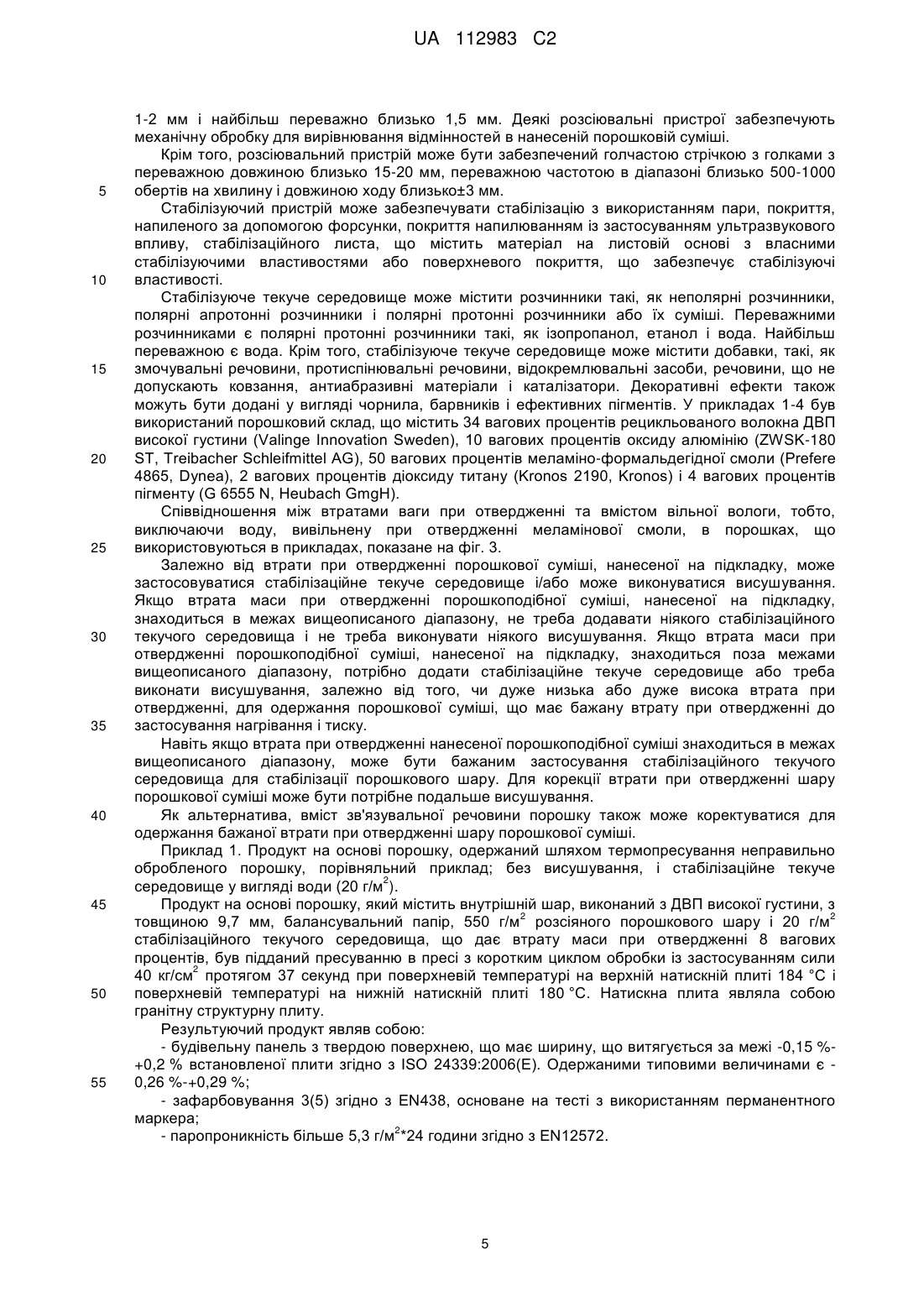

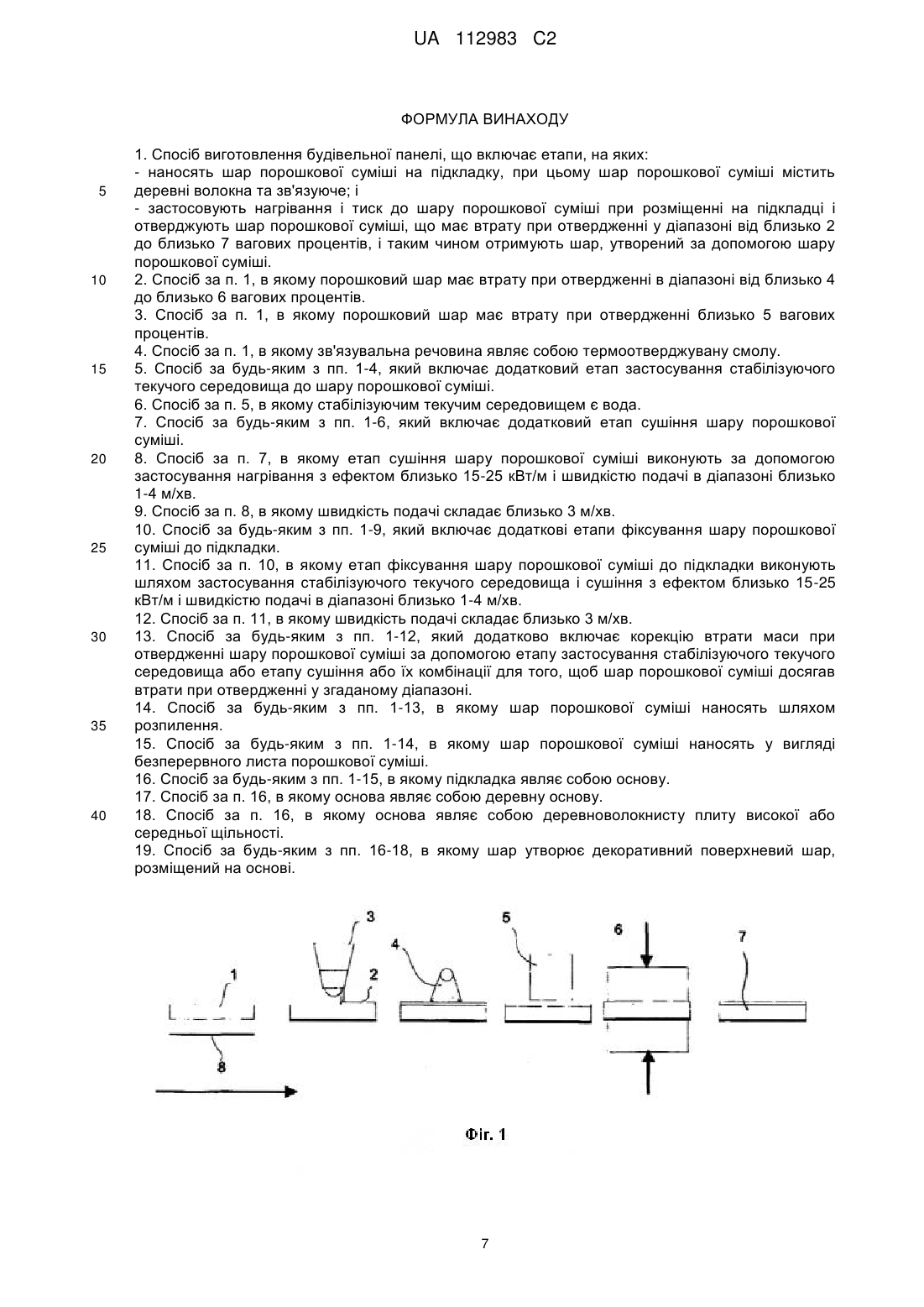

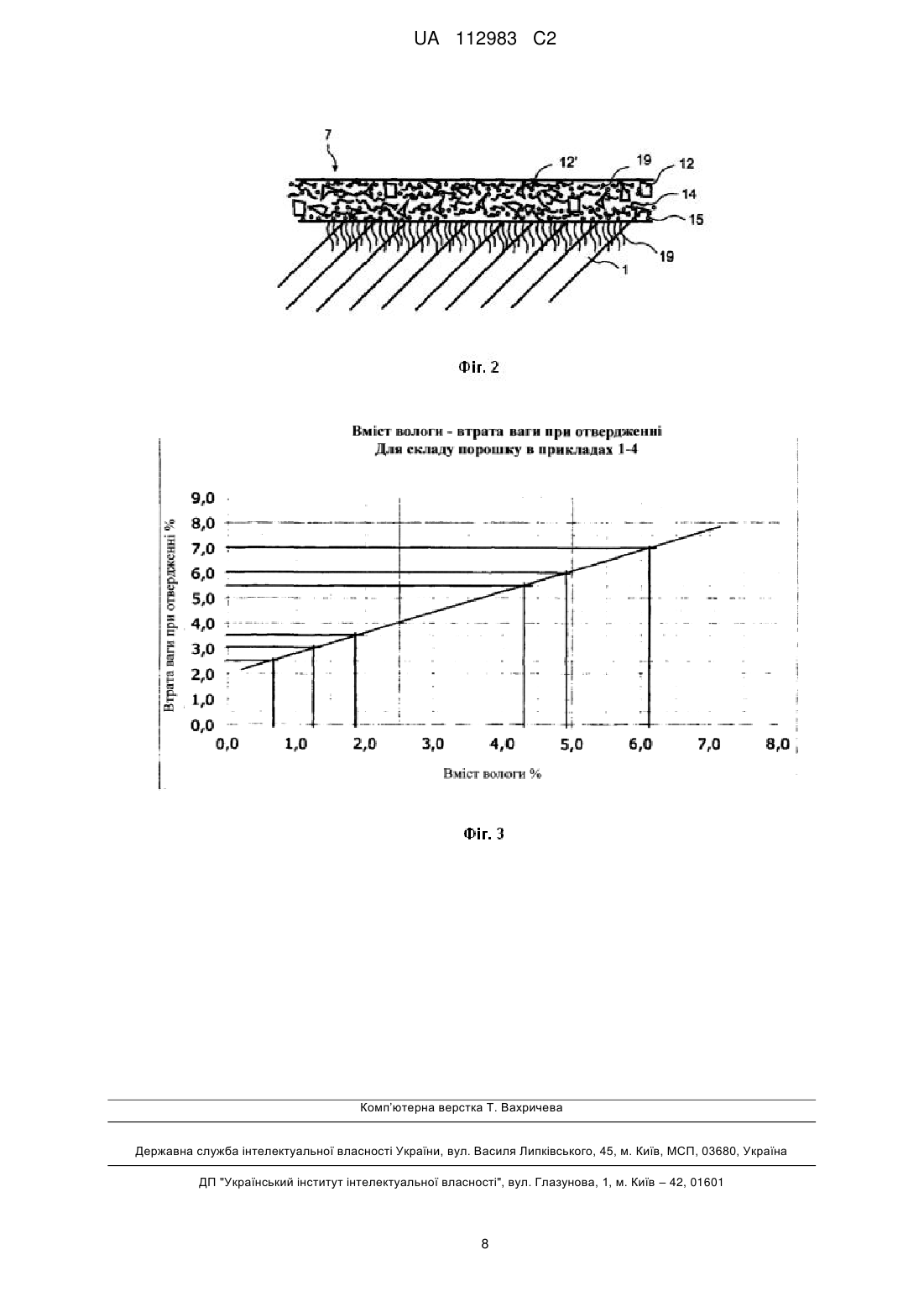

Реферат: Шар порошкової суміші для будівельної панелі і спосіб виготовлення будівельної панелі з декоративною поверхнею, одержаною з шару порошкової суміші за допомогою контрольованої втрати ваги при отвердженні. UA 112983 C2 (12) UA 112983 C2 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід загалом належить до панелей на основі волокон зі зносостійким декоративним поверхневим шаром, зокрема будівельних панелей і, конкретніше, підлогових панелей. Розкриття стосується будівельної панелі з такою зносостійкою декоративною поверхнею і способів виготовлення для таких панелей і змішаного/попередньо виготовленого шару для таких способів і панелей. Нещодавно були розвинені нові типи "безпаперового" деревноволокнистого настилу підлоги (WFF) з твердими поверхнями, що містять по суті однорідну суміш волокон, зв'язувальних речовин і зносостійких частинок. Такі нові типи панелі, названі деревноволокнистим настилом підлоги (WFF), розкриті в WO2009/065769, яка показує як продукти, так і способи для виготовлення такого продукту. Переважно, зносостійкими частинками є частинки оксиду алюмінію, зв'язувальними речовинами переважно є термоотверджувані смоли такі, як амінові смоли, і волокна переважно є деревними. Іншими відповідними зносостійкими матеріалами, наприклад, є двоокис кремнію або карбід кремнію. У більшості застосувань декоративні частинки, такі, як, наприклад, кольорові пігменти, входять до складу однорідної суміші. Загалом, всі ці матеріали переважно накладаються в сухій формі у вигляді змішаного порошку на внутрішній шар, виконаний з ДВП високої густини і отверджуються під дією нагрівання і тиску до 0,1-1,0 мм твердого шару. Порошкова технологія є дуже зручною для виготовлення твердого декоративного поверхневого шару, який є товстішим, ніж звичайні ламінатні поверхневі шари. Такі тверді шари на основі порошків забезпечують набагато вище натягнення панелі, коли вони розширюються або стягуються, і балансування є проблемою. Таким чином, складно виготовити панель з товстою і високоякісною поверхнею, яка також є стабільною і плоскою в різних вологісних умовах. Крім того, в поверхневому шарі можуть утворюватися пори, що приводить до слабкої стійкості до утворення плям. Задачею деяких варіантів здійснення даного винаходу є удосконалення відомих деревноволокнистих підлогових (WFF) панелей. Іншою задачею є створення продукту, що переважно має ширину, яка витягується від -0,15 % до +0,2 % в умовах тесту згідно з ISO 2 24339:2006(Е), і/або паропроникність менше 3 г/м *24 години згідно з EN 12572, і/або зафарбовування 5(5) згідно з EN438, основаного на тесті з використанням перманентного маркера. Це може бути досягнуто за допомогою шару порошкової суміші для декоративного поверхневого шару деревноволокнистої підлогової панелі за допомогою контрольованої втрати при отвердженні і способу виготовлення будівельної панелі. Під втратою при отвердженні в цій заявці мається на увазі втрата ваги, обчислена як ваговий процент від вихідної ваги, що виникає при нагріванні порошку при 160 °C протягом п'яти хвилин. Втрата ваги відповідає волозі, вивільненій з порошку. У цих умовах вивільнена волога складається з двох частин. Перша частина являє собою вільну вологу, утворену з води і/або інших речовин, що має точку кипіння нижче 160 °C, що затримуються в порошку, і друга частина утворюється через зшивання зв'язувальної речовини. Меламіноформальдегідна смола отверджується при 160 °C і смола зшивається за допомогою реакції конденсації, тобто вода вивільняється за допомогою реакції конденсації. Під вмістом вологи мається на увазі втрата ваги, коли порошок висушується в менш жорстких умовах при температурах оточуючого середовища і вивільняється тільки вільна вода в порошку, без отвердження смоли. Якщо втрата при отвердженні є дуже низькою, шар порошкової суміші не буде повністю імпрегнувати за допомогою зв'язувальної речовини, коли зв'язувальна речовина знаходиться в текучому стані під час пресування. Невідповідне імпрегнування шару порошкової суміші приводить до знебарвлення декоративної поверхні деревноволокнистої підлогової панелі через пори поблизу поверхні. З іншого боку, якщо втрата при отвердженні є дуже високою, виникає велика кількість пор в деревноволокнистому підлоговому шарі під час пресування. Пори забезпечують недостатній опір утворенню плям на поверхні та підвищену водо-/паропроникність. Підвищена водо/паропроникність може приводити до підвищеного витягування панелей в умовах тесту згідно з ISO 24339:2006(Е). Втрата при отвердженні залежить від кількості зв'язувальної речовини в шарі порошкової суміші, вмісту вологи в шарі порошкової суміші при введенні в технологічну лінію по виробництву деревноволокнистого підлогового настилу і кількості текучого середовища для стабілізації порошку, застосованої в технологічній лінії по виробництву деревноволокнистого підлогового настилу. Втрата при отвердженні перед пресуванням може контролюватися за допомогою процесу сушіння на діючій лінії або поза лінією, в якому висушується порошковий 1 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 60 шар. Сушіння може проводитися шляхом нагрівання, наприклад, нагрівання інфрачервоним випромінюванням переважно на діючій лінії, висушуючи в камері переважно на діючій лінії, або висушуючи в керованому кліматі переважно поза лінією. Процес сушіння стабілізує порошок в шарі порошкової суміші і застосування текучого середовища для стабілізації порошку може бути необов'язковим. Якщо процес сушіння включає в себе нагрівання, зв'язувальна речовина в шарі порошкової суміші може бути розплавлена і порошок стабілізується за допомогою розплавленої зв'язувальної речовини. Таким чином, процес сушіння може зробити стабілізуючу рідину зайвою. Згідно з першим аспектом даного винаходу забезпечується шар порошкової суміші для виготовлення будівельної панелі з втратою при отвердженні в діапазоні від близько 2,5 до близько 7 вагових процентів, переважно від близько 3 до близько 6 вагових процентів. Шар порошкової суміші, що має втрату при отвердженні у вищезгаданому діапазоні, долає вищеописані недоліки і демонструє поліпшену стійкість проти утворення плям, водо/паростійкість і імпрегнування зв'язувальної речовини як описано вище. Шар порошкової суміші може мати втрату при отвердженні в діапазоні від близько 2 до близько 7 вагових процентів, переважно в діапазоні від близько 4 до близько 6 вагових процентів, переважно близько 5 вагових процентів. Порошкова суміш по суті являє собою гомогенну суміш, яка містить в одному варіанті здійснення деревні волокна, переважно ДВП високої густини, зв'язувальну речовину, переважно меламінову смолу, і зносостійкі частинки, переважно порошок двоокису кремнію, більш переважно по суті оксиду алюмінію. Більш переважно, що втрата при отвердженні становить близько 3,5 вагових процентів, до 5,5 вагових процентів. Згідно з другим аспектом даного винаходу, передбачається спосіб виготовлення будівельної панелі. Спосіб містить етапи: - нанесення шару порошкової суміші на підкладку; і - застосування нагрівання і тиску до шару порошкової суміші і отвердження шару порошкової суміші, що має втрату при отвердженні в діапазоні від близько 2 до близько 7 вагових процентів, переважно в діапазоні від близько 4 до близько 6 вагових процентів, більш переважно близько 5 вагових процентів, таким чином, одержуючи шар, утворений за допомогою шару порошкової суміші. Переважна втрата при отвердженні становить від близько 2,5 вагових процентів до близько 7 вагових процентів. Виготовлений шар порошкової суміші згідно з способом даного винаходу, в якому шар порошкової суміші має втрату при отвердженні у вищезгаданому діапазоні, долає вищеописані недоліки і показує поліпшену стійкість проти утворення плям, водо-/паростійкість і імпрегнування зв'язувальної речовини як описано вище. В одному варіанті здійснення порошкова суміш вибрана таким чином, щоб порошкова суміш вже мала втрату при отвердженні у вищеописаному діапазоні. Як альтернатива, втрата при отвердженні шару порошкової суміші може регулюватися, наприклад, шляхом застосування стабілізуючого текучого середовища або шляхом сушіння для зміни вмісту вологи в порошковій суміші. Відповідний момент часу для визначення втрати при отвердженні шару порошкової суміші являє собою момент перед застосуванням нагрівання і тиску. Шляхом регулювання вмісту зв'язувальної речовини і вмісту вологи в порошковій суміші і кількості якого-небудь додаткового стабілізуючого текучого середовища, може бути досягнута бажана втрата при отвердженні шару порошкової суміші. Крім того, за допомогою висушування суміші може контролюватися втрата при отвердженні, тим самим забезпечуючи регулювання вмісту вологи. Отвердження, здійснюване за рахунок застосування нагрівання і тиску, може бути виконане при високій швидкості лінії і порошковий шар витримує високе прискорення і виникаючі сили запізнення, в коротких циклах пресування, близько 20 хвилин. Порошкова суміш у другому аспекті може бути такою ж, як і у варіантах здійснення першого аспекту. Таким чином, шар порошкової суміші може містити по суті гомогенну суміш деревних волокон і зв'язувальної речовини, переважно термоотверджувану смолу, більш переважно меламін. Шар порошкової суміші може додатково містити зносостійкі частинки, переважно оксиду алюмінію або порошок двоокису кремнію. Втрату при отвердженні вимірюють з використанням гравіметричного способу, що містить нагрівання шару порошкової суміші при 160 °C протягом п'яти хвилин. Шар порошкової суміші може бути нагрітий перед пресуванням, переважно шляхом нагрівання інфрачервоним випромінюванням, і переважно з ефектом близько 15-25 кВт/м. 2 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 Переважна швидкість подачі в діапазоні близько 1-4 м/хв, найбільш переважно близько 3 м/хв при ефекті близько 20 кВт. Переважно, що, по суті, гомогенну суміш кондиціонують перед застосуванням для одержання бажаної втрати при отвердженні шару порошкової суміші. 2 На етапі отвердження, прикладений тиск може бути в діапазоні від близько 20 кг/см до 2 2 близько 60 кг/см , переважно близько 40 кг/см , і температура натискної плити може бути в діапазоні від близько 160 до близько 200 °C, переважно близько 180 °C. Нагрівання і тиск можуть застосовуватися в інтервалі від близько 10 до близько 200 секунд, переважно в інтервалі близько 10-60 секунд, і, як приклад, протягом 40 секунд. Шар порошкової суміші може містити деревні волокна і зв'язувальну речовину, переважно термоотверджувану смолу. Спосіб може містити додатковий етап застосування стабілізуючого текучого середовища, переважно води, до шару порошкової суміші. Спосіб може містити додатковий етап сушіння шару порошкової суміші, переважно за допомогою застосування нагрівання з ефектом близько 15-25 кВт/м і швидкістю подачі в інтервалі близько 1-4 м/хв, переважно близько 3 м/хв. Спосіб може містити додаткові етапи фіксування шару порошкової суміші до підкладки, переважно шляхом застосування стабілізуючого текучого середовища і сушіння з ефектом близько 15-25 кВт/м і швидкістю подачі в діапазоні близько 1-4 м/хв, переважно близько 3 м/хв. Спосіб може містити додатковий етап регулювання втрати при отвердженні шару порошкової суміші за допомогою етапу застосування стабілізуючого текучого середовища, або етапу сушіння або їх комбінації з тим, щоб шар порошкової суміші досягав втрату при отвердженні в згаданому діапазоні. Тим самим, втрата при отвердженні шару порошкової суміші може регулюватися таким чином, щоб втрата при отвердженні могла бути одержана в бажаному діапазоні, навіть якщо порошкова суміш спочатку мала втрату при отвердженні за межами бажаного діапазону. Шар порошкової суміші наноситься шляхом розпилення. Порошкова суміш може бути нанесена за допомогою пристрою для нанесення, переважно розпилювальним пристроєм, який утворює шар порошкової суміші. Шар порошкової суміші може наноситися у вигляді безперервного листа порошкової суміші. Таким чином, можна виконати окремий шар, такий, як безперервний лист порошкової суміші. У цьому варіанті здійснення підкладка може являти собою підпресовану стрічку, відокремлювальну фольгу і т. д. Компоненти порошкової суміші з'єднані разом, але по суті не отверджені, в окремому процесі і в окремій виробничій лінії. Окремий шар може бути розміщений на носії, наприклад, папері або металі, або пластиковій фользі, але порошкова суміш також може бути зв'язана разом тільки сама по собі, що досягнуто, наприклад, за допомогою змочування за допомогою текучого середовища, переважно води, і сушіння. Лист порошкової суміші може зберігатися і згодом накладатися на внутрішній шар як шар порошкової суміші. Підкладка може являти собою внутрішній шар, переважно деревну основу, більш переважно деревноволокнисту плиту високої або середньої густини. Шар може утворювати декоративний поверхневий шар, розміщений на внутрішньому шарі. Третім аспектом даного винаходу є виробнича лінія, що містить накладальний пристрій для нанесення шару порошкової суміші на підкладку, пресувальний пристрій для застосування нагрівання і тиску до шару порошкової суміші і конвеєр, який містить транспортерні пристрої, переважно з окремо регульованою швидкістю подачі підкладки. Виробнича лінія також може містити стабілізуючі пристрої і/або пристрої для сушіння. Конвеєр може переважно містити окремі транспортерні пристрої на кожному з виробничих пристроїв. Окремі транспортерні пристрої забезпечують поліпшений контроль втрати при отвердженні, оскільки швидкість подачі на кожному з виробничих пристроїв (накладальний пристрій, стабілізуючий пристрій і/або пристрій для сушіння) може регулюватися і, тим самим, буде легше контролювати кількість порошку, що наноситься або стабілізуючий пристрій, або ступінь висушування. Крім того, окремі транспортерні пристрої попереджають перенесення вологи/води між виробничими пристроями за допомогою самого конвеєра. У всіх аспектах деревні волокна можуть бути як необробленими, очищеними, так і/або обробленим, такими, що містять лігнін і без лігніну, наприклад, волокна α-целюлози або голоцелюлози. Також передбачається, що можуть бути використані рослинні волокна такі, як джут, льон, бавовна, клоччя, бамбук, багаса і сизаль. Також можуть бути використані мінеральні волокна і вуглецеві волокна. 3 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 60 Накладальний пристрій переважно є розпилювальним пристроєм. Переважно, що підкладка являє собою деревноволокнисту плиту високої або середньої густини, яка переважно забезпечена балансувальним шаром. Далі даний винахід буде описаний застосовно до переважних варіантів здійснення і докладніше за допомогою посилання на прикладені зразкові креслення, на яких: Фіг. 1 ілюструє виробничу лінію згідно з варіантом здійснення даного винаходу; Фіг. 2 зображує панель з декоративним шаром згідно з варіантом здійснення даного винаходу; Фіг. 3 ілюструє співвідношення між вмістом вологи і втратою ваги при отвердженні для складу в прикладах 1-4. Панель 7, яка описана за допомогою посилання на фіг. 1 і 2, містить, згідно з одним варіантом здійснення даного винаходу, внутрішній шар 1, виконаний на основі деревного волокна, по суті однорідний декоративний поверхневий шар (прозорий або непрозорий) 2 і переважно балансуючий шар 8. В одному варіанті здійснення, панель 7 виконана як одне ціле у виробничій лінії (див. фіг. 1), в якій поверхневий шар 2, внутрішній шар 7 і балансуючий шар 8 виконані в одній і тій же операції 6 пресування. Фіг. 2 зображує декоративний поверхневий шар і внутрішній шар детальніше. Поверхневий шар містить по суті однорідну суміш волокон 14, невеликих твердих зносостійких частинок 12, 12' і зв'язувальної речовини 19. Волокна 14 переважно являють собою деревні волокна. Зв'язувальна речовина переважно є зв'язувальним матеріалом, який зшивається за допомогою реакції конденсації. Зв'язувальна речовина переважно являє собою термоотверджувану смолу, таку, як амінові смоли або фенольна смола. В одному варіанті здійснення, зв'язувальною речовиною є меламіноформальдегідна смола. Переважно, що зносостійкими частинками 12, 12' є частинки оксиду алюмінію. Поверхневий шар також переважно може містити пігмент 15. Поверхневий шар може містити кольоровий пігмент 15 і/або, якщо потрібно, інші декоративні матеріали або хімреагенти. Декоративні матеріали включають в себе, наприклад, матеріали, які можуть впливати на аспект(и) виконання поверхневого шару. Зразкові конструктивні матеріали включають в себе матеріали, які впливають на текстуру, що відображає здатність, блиск, люмінесценцію, прозорість і т. п. У способах, згідно з варіантами здійснення даного винаходу, переважно такі ж розсіювальні 3 і пресуючі пристрої 6, як розкрито в WO 2009/065769 або WO 2009/124704, використовуються переважно разом з структурною натискною плитою в способі. Таким чином, і WO 2009/065769, і WO 2009/124704, включені в даний документ згідно з посиланням у всій своїй повноті. Фіг. 1 розкриває виробничу лінію згідно з варіантом здійснення даного винаходу. Виробнича лінія містить накладальний пристрій 3, переважно розсіювальний пристрій для нанесення/розсіювання порошкової суміші 2 на внутрішній шар 1, наприклад, деревноволокнисту плиту високої/середньої густини, яка переважно вже забезпечена балансуючим шаром 8. Передбачені стабілізуючий пристрій 4 для нанесення стабілізуючого текучого середовища і сушильний пристрій 5 для сушіння шару порошкової суміші. Нарешті, пресуючий пристрій 6 застосовує нагрівання і тиск до шару порошкової суміші, внутрішнього шару і балансуючого шару для отвердження зв'язувальної речовини і, тим самим, одержання остаточної будівельної панелі 7 з декоративним поверхневим шаром. Крім того, виробнича лінія містить конвеєр (не показаний), що переважно містить окремі транспортні пристрої такі, що швидкість внутрішнього шару 1 протягом всієї виробничої лінії могла варіюватися на різних пристроях, наприклад, на накладальному пристрої 3, стабілізуючому пристрої 4 або на сушильному пристрої 5. Придатний конвеєр являє собою стрічковий або роликовий транспортер. Порошковий склад може, наприклад, містити по суті однорідну порошкову суміш, 2 що містить 187,5 г/м рецикльованого волокна ДВП високої густини із вмістом вологи 5,2 %, 62,5 2 2 г/м оксиду алюмінію (ZWSK-180 ST, Treibacher Schleifmittel AG), 265,625 г/м меламіно2 формальдегідної смоли (Prefere 4865, Dynea), 62,5 г/м діоксиду титану (Kronos 2190, Kronos) і 2 46,875 г/м пігменту (Heucosin G10512, Heubach). Внутрішній шар деревноволокнистої плити високої густини переважно має вміст вологи 06 %. 2 Розсіювальний пристрій має ефективність розсіювання 100-1000 г/м з гранично допустимим відхиленням ±5 % при вимірюванні з використанням калібрувальної чаші з площею 100×100 мм упоперек і вздовж плити. Кількість стабілізуючого текучого середовища може варіюватися від 0 2 до 200 г/м . Розсіювальний пристрій містить голчату стрічку і розсіювальний валик. Розсіювальний валик забезпечений голками в інтервалі близько 30-120, переважно близько 50-100 і найбільш 2 переважно близько 70-90 голок на см . Довжина голки є близько 0,5-2,5 мм, переважно близько 4 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 1-2 мм і найбільш переважно близько 1,5 мм. Деякі розсіювальні пристрої забезпечують механічну обробку для вирівнювання відмінностей в нанесеній порошковій суміші. Крім того, розсіювальний пристрій може бути забезпечений голчастою стрічкою з голками з переважною довжиною близько 15-20 мм, переважною частотою в діапазоні близько 500-1000 обертів на хвилину і довжиною ходу близько±3 мм. Стабілізуючий пристрій може забезпечувати стабілізацію з використанням пари, покриття, напиленого за допомогою форсунки, покриття напилюванням із застосуванням ультразвукового впливу, стабілізаційного листа, що містить матеріал на листовій основі з власними стабілізуючими властивостями або поверхневого покриття, що забезпечує стабілізуючі властивості. Стабілізуюче текуче середовище може містити розчинники такі, як неполярні розчинники, полярні апротонні розчинники і полярні протонні розчинники або їх суміші. Переважними розчинниками є полярні протонні розчинники такі, як ізопропанол, етанол і вода. Найбільш переважною є вода. Крім того, стабілізуюче текуче середовище може містити добавки, такі, як змочувальні речовини, протиспінювальні речовини, відокремлювальні засоби, речовини, що не допускають ковзання, антиабразивні матеріали і каталізатори. Декоративні ефекти також можуть бути додані у вигляді чорнила, барвників і ефективних пігментів. У прикладах 1-4 був використаний порошковий склад, що містить 34 вагових процентів рецикльованого волокна ДВП високої густини (Valinge Innovation Sweden), 10 вагових процентів оксиду алюмінію (ZWSK-180 ST, Treibacher Schleifmittel AG), 50 вагових процентів меламіно-формальдегідної смоли (Prefere 4865, Dynea), 2 вагових процентів діоксиду титану (Kronos 2190, Kronos) і 4 вагових процентів пігменту (G 6555 N, Heubach GmgH). Співвідношення між втратами ваги при отвердженні та вмістом вільної вологи, тобто, виключаючи воду, вивільнену при отвердженні меламінової смоли, в порошках, що використовуються в прикладах, показане на фіг. 3. Залежно від втрати при отвердженні порошкової суміші, нанесеної на підкладку, може застосовуватися стабілізаційне текуче середовище і/або може виконуватися висушування. Якщо втрата маси при отвердженні порошкоподібної суміші, нанесеної на підкладку, знаходиться в межах вищеописаного діапазону, не треба додавати ніякого стабілізаційного текучого середовища і не треба виконувати ніякого висушування. Якщо втрата маси при отвердженні порошкоподібної суміші, нанесеної на підкладку, знаходиться поза межами вищеописаного діапазону, потрібно додати стабілізаційне текуче середовище або треба виконати висушування, залежно від того, чи дуже низька або дуже висока втрата при отвердженні, для одержання порошкової суміші, що має бажану втрату при отвердженні до застосування нагрівання і тиску. Навіть якщо втрата при отвердженні нанесеної порошкоподібної суміші знаходиться в межах вищеописаного діапазону, може бути бажаним застосування стабілізаційного текучого середовища для стабілізації порошкового шару. Для корекції втрати при отвердженні шару порошкової суміші може бути потрібне подальше висушування. Як альтернатива, вміст зв'язувальної речовини порошку також може коректуватися для одержання бажаної втрати при отвердженні шару порошкової суміші. Приклад 1. Продукт на основі порошку, одержаний шляхом термопресування неправильно обробленого порошку, порівняльний приклад; без висушування, і стабілізаційне текуче 2 середовище у вигляді води (20 г/м ). Продукт на основі порошку, який містить внутрішній шар, виконаний з ДВП високої густини, з 2 2 товщиною 9,7 мм, балансувальний папір, 550 г/м розсіяного порошкового шару і 20 г/м стабілізаційного текучого середовища, що дає втрату маси при отвердженні 8 вагових процентів, був підданий пресуванню в пресі з коротким циклом обробки із застосуванням сили 2 40 кг/см протягом 37 секунд при поверхневій температурі на верхній натискній плиті 184 °C і поверхневій температурі на нижній натискній плиті 180 °C. Натискна плита являла собою гранітну структурну плиту. Результуючий продукт являв собою: - будівельну панель з твердою поверхнею, що має ширину, що витягується за межі -0,15 %+0,2 % встановленої плити згідно з ISO 24339:2006(Е). Одержаними типовими величинами є 0,26 %-+0,29 %; - зафарбовування 3(5) згідно з EN438, основане на тесті з використанням перманентного маркера; 2 - паропроникність більше 5,3 г/м *24 години згідно з EN12572. 5 UA 112983 C2 5 10 15 20 25 30 35 40 45 50 55 Приклад 2. Продукт на основі порошку, одержаний шляхом термопресування обробленого порошку, переважний приклад, висушування і стабілізаційне текуче середовище у вигляді води 2 (20 г/м ). Продукт на основі порошку, який містить внутрішній шар, виконаний з ДВП високої густини з 2 2 товщиною 9,7 мм, балансувальний папір і 550 г/м розсіяного порошкового шару і 20 г/м стабілізаційного текучого середовища, був підданий пресуванню в пресі з коротким циклом 2 обробки із застосуванням сили 40 кг/см протягом 37 секунд при поверхневій температурі на верхній натискній плиті 184 °C і поверхневій температурі на нижній натискний плиті 180 °C. Натискна плита мала гранітну структуру. Перед пресуванням порошок був оброблений за допомогою сушіння інфрачервоним випромінюванням з ефектом 19 кВт/м і швидкістю подачі 2,7 м/хв для одержання втрати при отвердженні 4,6 вагових процентів при вимірюванні з використанням гравіметричного способу, що містить нагрівання обробленого порошку при 160 °C протягом п'яти хвилин. Результуючий продукт мав: - тверду поверхню, яка має ширину, що витягується в межах -0,15 %-+0,2 % встановленої плити згідно з ISO 24339:2006(Е), одержаними типовими величинами є -0,07 %-+0,17 %; - зафарбовування 5(5) згідно з EN438, основане на тесті з використанням перманентного маркера; 2 - паропроникність нижче 1,1 г/м *24 години згідно з EN12572. Приклад 3. Продукт на основі порошку, одержаний шляхом термопресування некоректно обробленого порошку, порівняльний приклад, стабілізуюче текуче середовище і надмірне висушування. Продукт на основі порошку, який містить внутрішній шар, виконаний з ДВП високої густини з 2 2 товщиною 9,7 мм, балансувального паперу і 550 г/м розсіяного порошкового шару з 20 г/м стабілізуючого текучого середовища, був підданий пресуванню в пресі з коротким циклом 2 обробки із застосуванням сили 40 кг/см протягом 37 секунд при поверхневій температурі на верхній натискній плиті 184 °C і поверхневій температурі на нижній натискній плиті 180 °C. Натискна плита мала гранітну структуру. Перед пресуванням порошок був оброблений за допомогою сушіння інфрачервоним випромінюванням з ефектом 19 кВт/м і швидкістю подачі 1,5 м/хв для одержання втрати маси при отвердженні 2,5 вагових процентів при вимірюванні з використанням гравіметричного способу, що включає в себе нагрівання обробленого порошку при 160 °C протягом п'яти хвилин. Результуючий продукт являв собою: - будівельну панель з твердою поверхнею, що має ширину, яка витягується в межах від 0,15 % до +0,2 % на встановленій плиті згідно з ISO 24339:2006(Е); - зафарбовування 3(5) згідно з EN438, основане на тесті з використанням перманентного маркера; 2 - паропроникність 2,5 г/м *24 години згідно з EN12572; - знебарвлена декоративна поверхня, відповідні пори розміщені близько до поверхні. Приклад 4. Продукт на основі порошку, одержаний шляхом термопресування обробленого порошку, переважний приклад, висушування і без стабілізуючого текучого середовища у вигляді води. Продукт на основі порошку, який містить внутрішній шар, виконаний з ДВП високої густини з 2 товщиною 9,7 мм, балансувальний папір і 550 г/м розсіяного порошкового шару з втратою маси при отвердженні 5,3 % перед висушуванням, був підданий пресуванню в пресі з коротким 2 циклом обробки із застосуванням сили 40 кг/см протягом 37 секунд при поверхневій температурі на верхній натискній плиті 184 °C і поверхневій температурі на нижній натискній плиті 180 °C. Натискна плита мала гранітну структуру. Перед пресуванням порошок був оброблений за допомогою сушіння інфрачервоним випромінюванням з ефектом 19 кВт/м і швидкістю подачі 2,7 м/хв для одержання втрати при отвердженні 3,7 вагових процентів при вимірюванні з використанням гравіметричного способу, що містить нагрівання обробленого порошку при 160 °C протягом п'яти хвилин. Результуючий продукт мав: - тверду поверхнею, яка має ширину, що витягується в межах -0,15 %-+0,2 % на встановленій плиті згідно з ISO 24339:2006(Е), одержаними типовими величинами є -0,05 %+0,20 %; - зафарбовування 5(5) згідно з EN438, основане на тесті з використанням перманентного маркера; 2 - паропроникність нижче 1,9 г/м *24 години згідно з EN12572. 60 6 UA 112983 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Спосіб виготовлення будівельної панелі, що включає етапи, на яких: - наносять шар порошкової суміші на підкладку, при цьому шар порошкової суміші містить деревні волокна та зв'язуюче; і - застосовують нагрівання і тиск до шару порошкової суміші при розміщенні на підкладці і отверджують шар порошкової суміші, що має втрату при отвердженні у діапазоні від близько 2 до близько 7 вагових процентів, і таким чином отримують шар, утворений за допомогою шару порошкової суміші. 2. Спосіб за п. 1, в якому порошковий шар має втрату при отвердженні в діапазоні від близько 4 до близько 6 вагових процентів. 3. Спосіб за п. 1, в якому порошковий шар має втрату при отвердженні близько 5 вагових процентів. 4. Спосіб за п. 1, в якому зв'язувальна речовина являє собою термоотверджувану смолу. 5. Спосіб за будь-яким з пп. 1-4, який включає додатковий етап застосування стабілізуючого текучого середовища до шару порошкової суміші. 6. Спосіб за п. 5, в якому стабілізуючим текучим середовищем є вода. 7. Спосіб за будь-яким з пп. 1-6, який включає додатковий етап сушіння шару порошкової суміші. 8. Спосіб за п. 7, в якому етап сушіння шару порошкової суміші виконують за допомогою застосування нагрівання з ефектом близько 15-25 кВт/м і швидкістю подачі в діапазоні близько 1-4 м/хв. 9. Спосіб за п. 8, в якому швидкість подачі складає близько 3 м/хв. 10. Спосіб за будь-яким з пп. 1-9, який включає додаткові етапи фіксування шару порошкової суміші до підкладки. 11. Спосіб за п. 10, в якому етап фіксування шару порошкової суміші до підкладки виконують шляхом застосування стабілізуючого текучого середовища і сушіння з ефектом близько 15-25 кВт/м і швидкістю подачі в діапазоні близько 1-4 м/хв. 12. Спосіб за п. 11, в якому швидкість подачі складає близько 3 м/хв. 13. Спосіб за будь-яким з пп. 1-12, який додатково включає корекцію втрати маси при отвердженні шару порошкової суміші за допомогою етапу застосування стабілізуючого текучого середовища або етапу сушіння або їх комбінації для того, щоб шар порошкової суміші досягав втрати при отвердженні у згаданому діапазоні. 14. Спосіб за будь-яким з пп. 1-13, в якому шар порошкової суміші наносять шляхом розпилення. 15. Спосіб за будь-яким з пп. 1-14, в якому шар порошкової суміші наносять у вигляді безперервного листа порошкової суміші. 16. Спосіб за будь-яким з пп. 1-15, в якому підкладка являє собою основу. 17. Спосіб за п. 16, в якому основа являє собою деревну основу. 18. Спосіб за п. 16, в якому основа являє собою деревноволокнисту плиту високої або середньої щільності. 19. Спосіб за будь-яким з пп. 16-18, в якому шар утворює декоративний поверхневий шар, розміщений на основі. 7 UA 112983 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюZiegler, Goran, Rittinge, Rickard, Persson, Hans

Автори російськоюЗиеглер Йоран, Риттинге Рикард, Перссон Ханс

МПК / Мітки

МПК: B32B 37/14, E04C 2/16, E04C 2/24, B44C 5/04, B32B 5/16, B32B 21/04

Мітки: виготовлення, будівельної, суміш, порошкова, панелі, спосіб

Код посилання

<a href="https://ua.patents.su/10-112983-poroshkova-sumish-i-sposib-vigotovlennya-budivelno-paneli.html" target="_blank" rel="follow" title="База патентів України">Порошкова суміш і спосіб виготовлення будівельної панелі</a>

Попередній патент: Балансуючий шар на порошкоподібній основі

Наступний патент: Композиція анти-a4b7 антитіла