Пристрій для відділення твердих часток від потоку газа з частками в топці з системою циркуляції текучого середовища

Формула / Реферат

1. Устройство для отделения твердых частиц от потока газа с частицами в топке с системой циркуляции текучей среды, содержащее набор отбойных элементов, расположенных смежно и со смещением один от другого по горизонтали и образованных вертикальными трубами, предназначенными для сообщения с системой циркуляции текучей среды и пропускания текучей среды через каждый отбойный элемент, и мембранами, соединенными с вертикальными трубами и образующими вогнутые поверхности, отличающееся тем, что каждый из отбойных элементов содержит первую переднюю вертикальную трубу, вторую переднюю вертикальную трубу, смещенную по горизонтали от первой передней вертикальной трубы, первую заднюю вертикальную трубу, смещенную по горизонтали от первой передней вертикальной трубы, и вторую заднюю вертикальную трубу, смещенную по горизонтали от второй передней вертикальной трубы, и в каждом отбойном элементе мембраны соединены с первой передней и первой задней вертикальными трубами, с первой и второй задними вертикальными трубами и со второй задней и второй передней вертикальными трубами.

2. Устройство по п.1, отличающееся тем, что каждый отбойный элемент содержит переходник, соединяющий первую переднюю и первую заднюю вертикальные трубы, переходник, соединяющий первую заднюю и вторую заднюю вертикальные трубы, переходник, соединяющий вторую заднюю и вторую переднюю вертикальные трубы, при этом вторая передняя вертикальная труба каждого отбойного элемента соединена переходником с первой передней вертикальной трубой соседнего отбойного элемента, а для соединения с системой циркуляции текучей среды предназначены первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента.

3. Устройство по п.2, отличающееся тем, что оно содержит хотя бы один дополнительный ряд отбойных элементов, причем каждый дополнительный ряд смещен от предыдущего ряда по горизонтали.

4. Устройство по п.3, отличающееся тем, что отбойные элементы каждого ряда расположены позади переходников, соединяющих отбойные элементы предыдущего ряда.

5. Устройство по п.2, отличающееся тем, что оно снабжено коллекторами для соединения с системой циркуляции текучей среды.

6. Устройство по п.5, отличающееся тем, что оно снабжено впускным патрубком, расположенным между первым коллектором и первой передней вертикальной трубой первого отбойного элемента, и выпускным патрубком, расположенным между второй передней вертикальной тру бри последнего отбойного элемента и вторым коллектором.

7. Устройство по п.2, отличающееся тем, что первые и вторые передние вертикальные трубы снабжены противоэрозионными щитами, расположенными на их внешней поверхности.

8. Устройство по п.7, отличающееся тем, что противоэрозионные щиты выполнены из огнеупорного материала.

9. Устройство по п.7, отличающееся тем, что противоэрозионные щиты выполнены из керамического материала.

10. Устройство по п.7, отличающееся тем, что противоэрозионные щиты выполнены из стали.

11. Устройство по п.2, отличающееся тем, что переходники, соединяющие передние вертикальные трубы с задними вертикальными трубами, расположены в нижней части труб.

12. Устройство по п.11, отличающееся тем, что переходники, соединяющие первые и вторые задние вертикальные трубы, расположены в верхней части труб.

13. Устройство по п.12, отличающееся тем, что переходники, соединяющие вторую переднюю вертикальную трубу одного отбойного элемента с первой передней вертикальной трубой соседнего отбойного элемента, расположены в верхней части труб.

14. Устройство по п.2, отличающееся тем, что первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции воды.

15. Устройство по п.2, отличающееся тем, что первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции воды и пара.

16. Устройство по п.2, отличающееся тем, что первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции пара.

17. Устройство по п.2, отличающееся тем, что вогнутая поверхность имеет U-, V- или C-образную форму.

18. Устройство по п.1, отличающееся тем, что для соединения с системой циркуляции текучей среды оно снабжено нижним и верхним поперечными коллекторами для хотя бы одного ряда отбойных элементов, при этом нижние концы всех труб, образующих отбойные элементы ряда, сообщены с нижним поперечным коллектором этого ряда, а верхние концы упомянутых труб сообщены с верхним поперечным коллектором этого ряда.

19. Устройство по п.18, отличающееся тем, что оно содержит хотя бы один дополнительный ряд отбойных элементов, расположенный на пути потока газа с частицами, причем каждый дополнительный ряд смещен от предыдущего по горизонтали и содержит нижний и верхний поперечные коллекторы.

20. Устройство по п.19, отличающееся тем, что хотя бы для двух рядов отбойных элементов выпускной поперечный коллектор первого ряда отбойных элементов соединен с впускным поперечным коллектором второго ряда отбойных элементов.

Текст

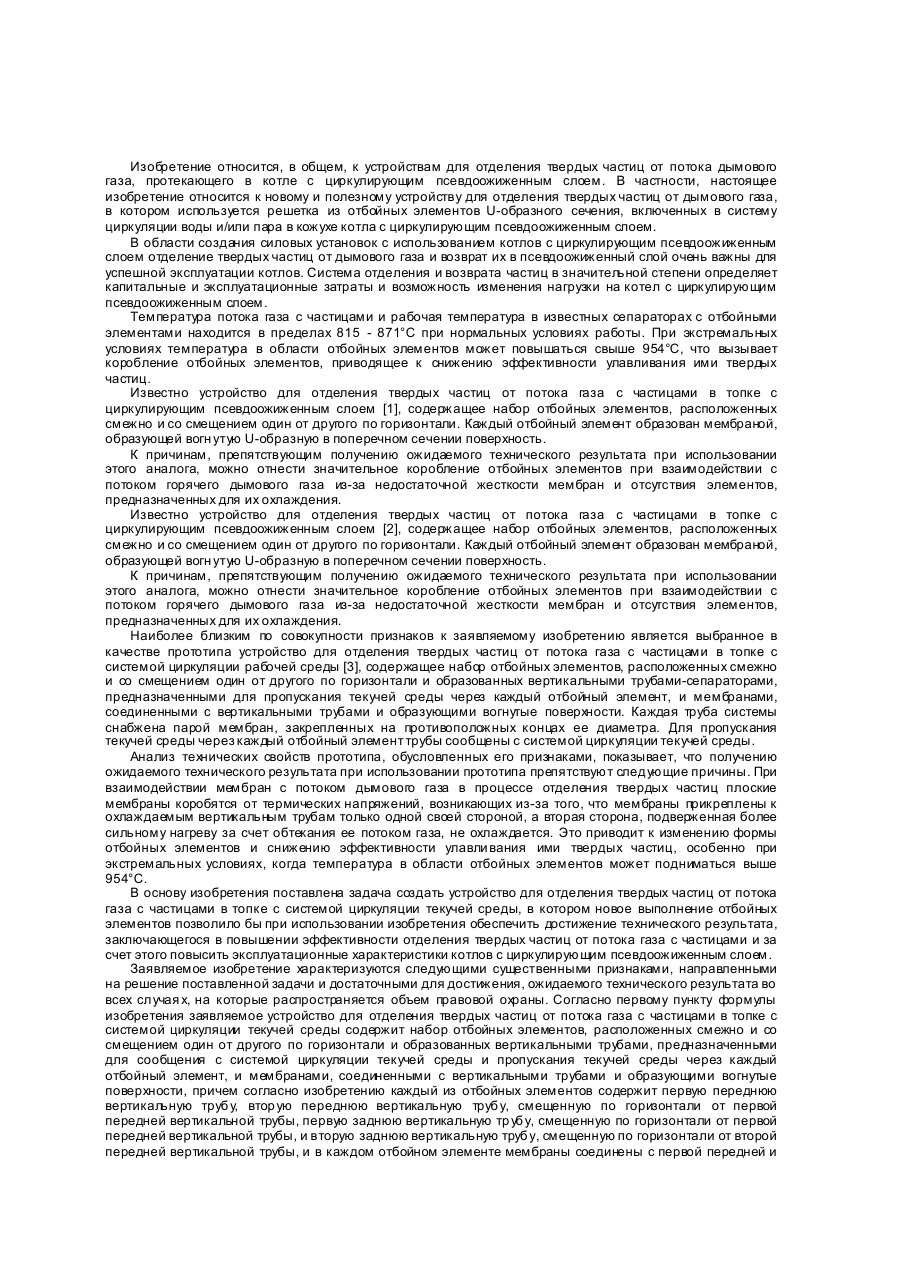

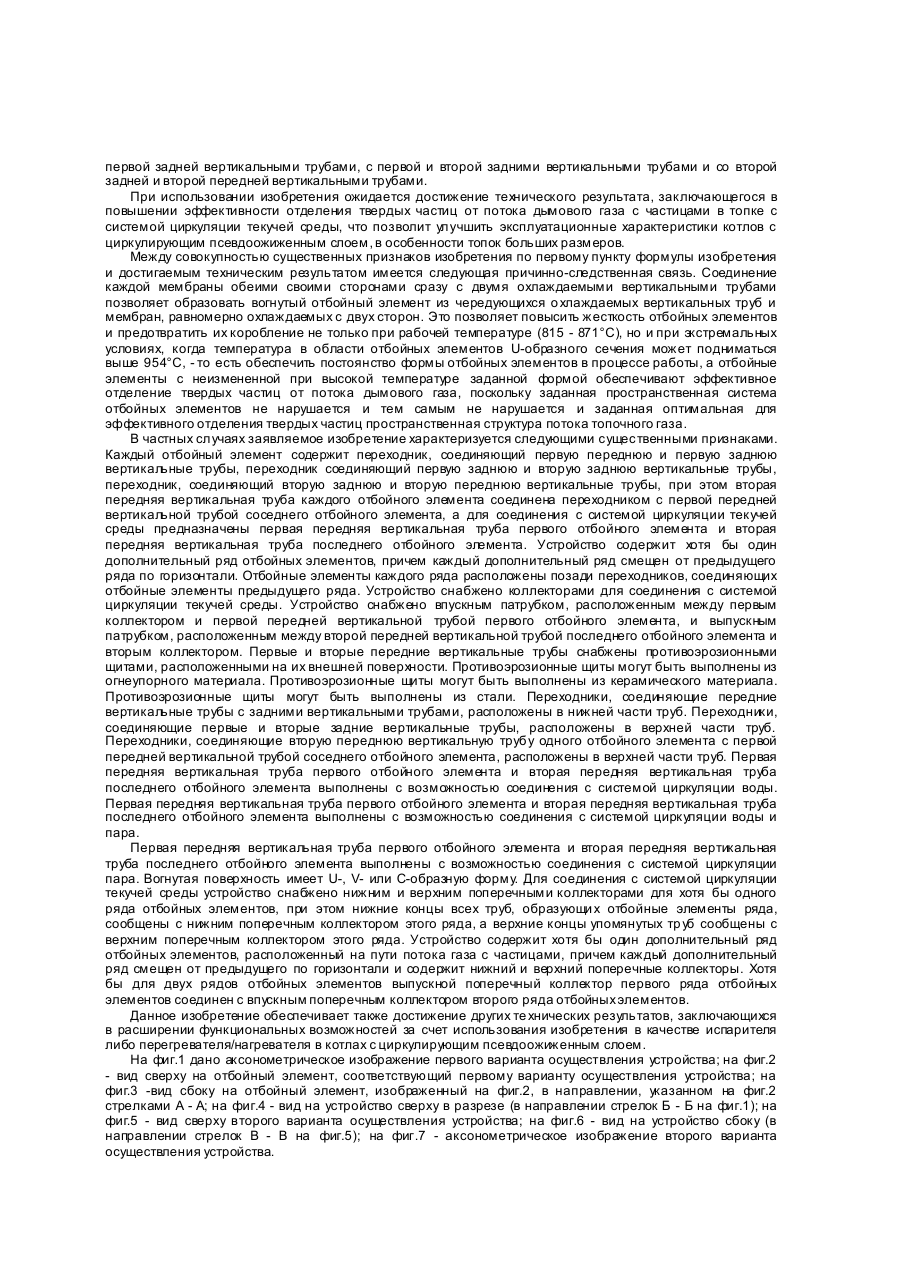

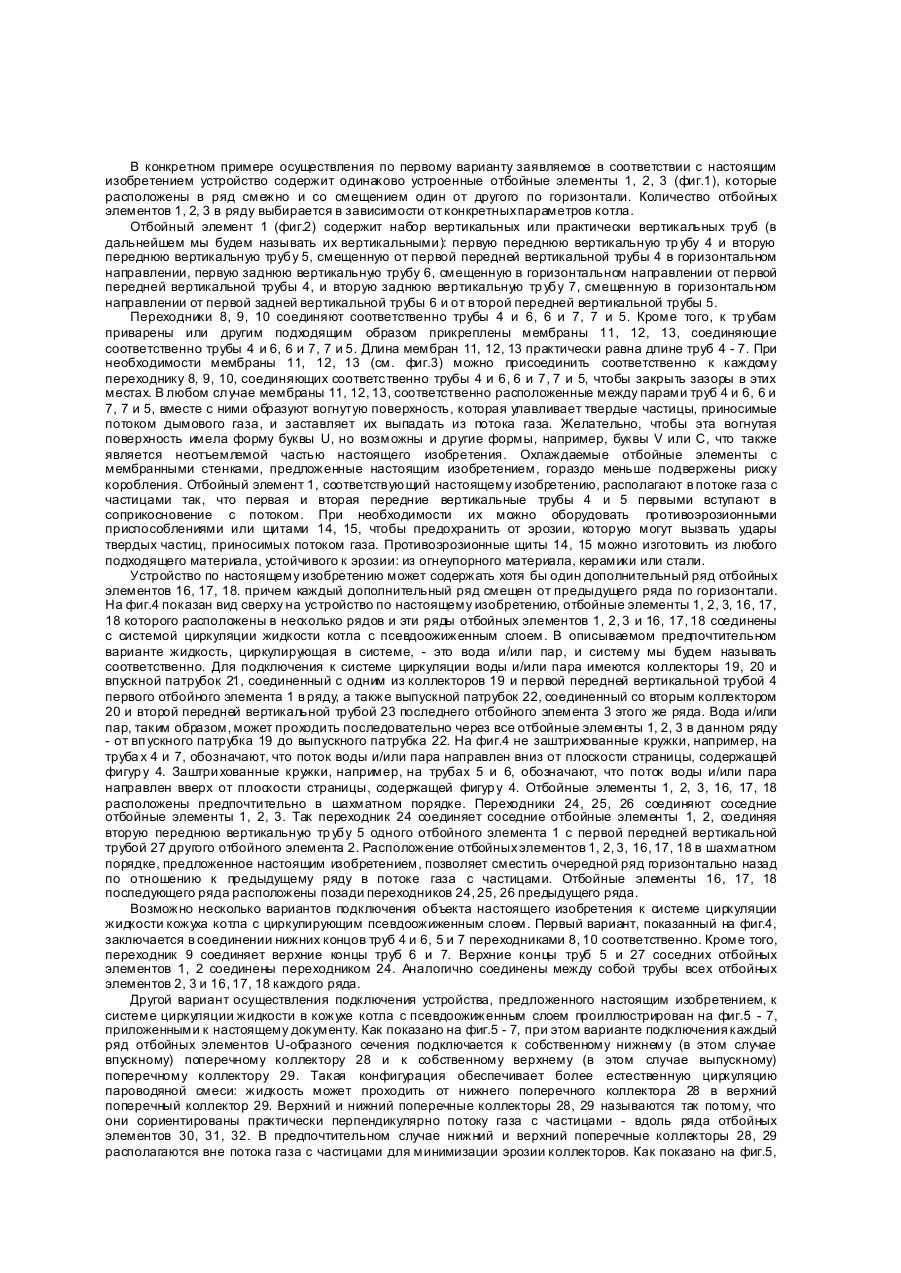

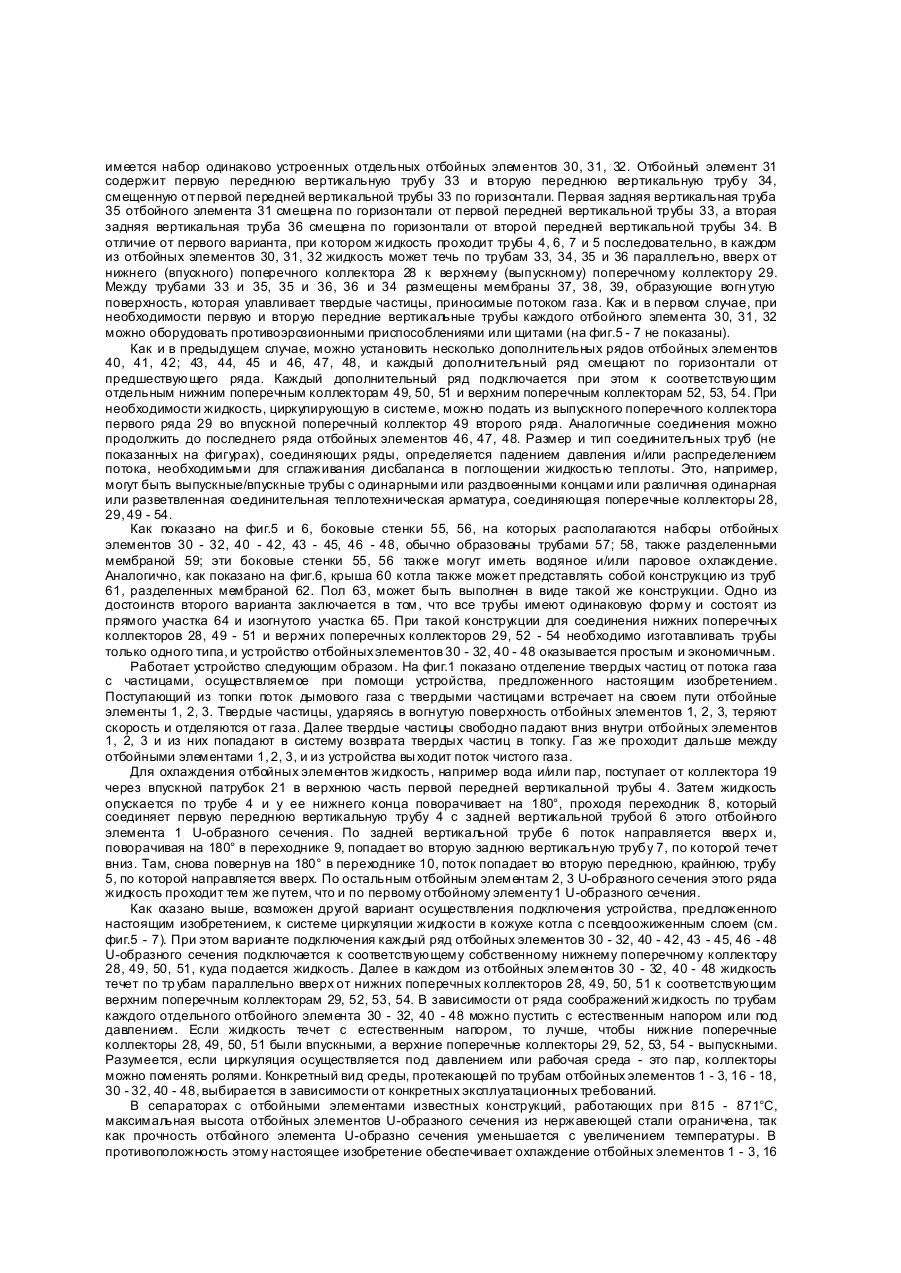

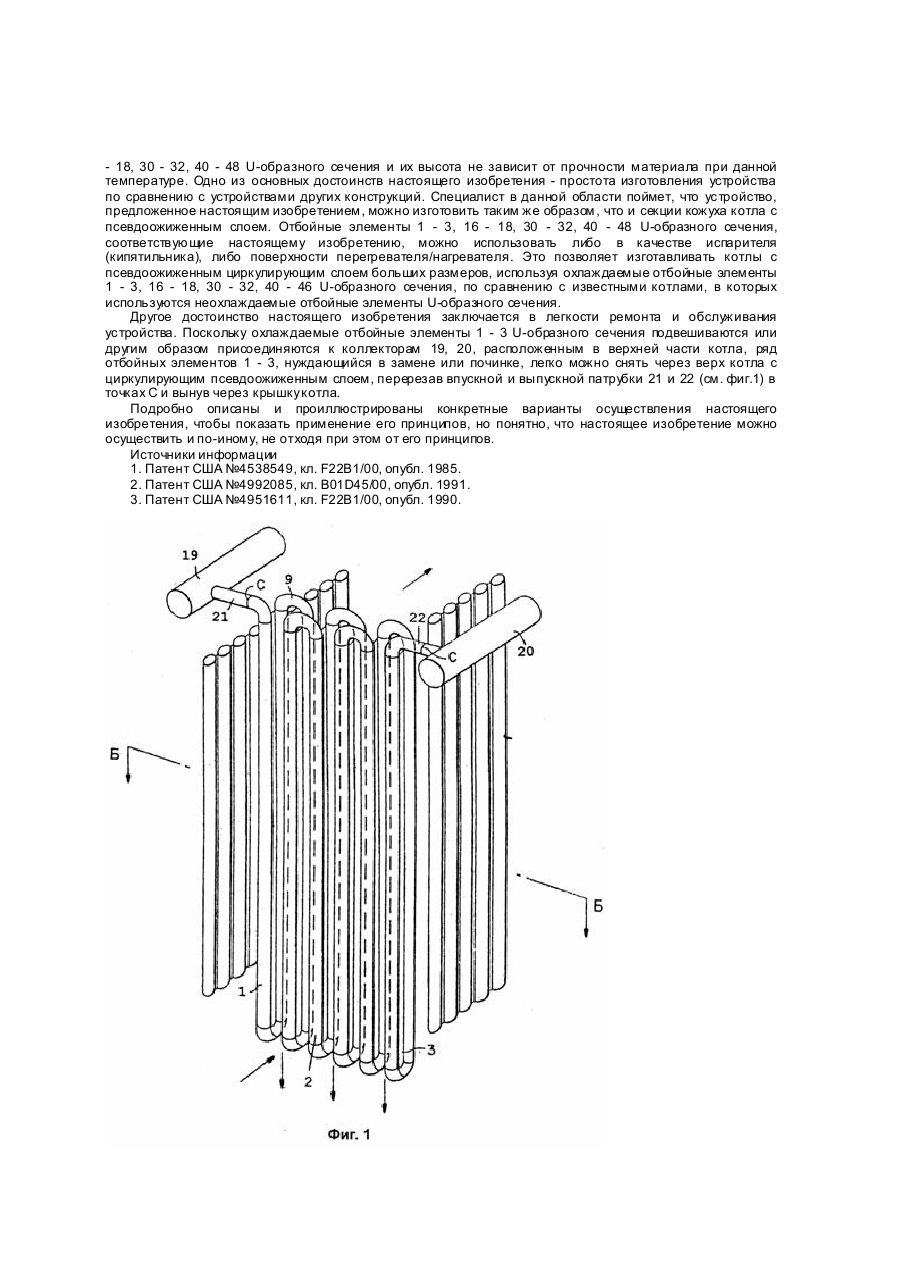

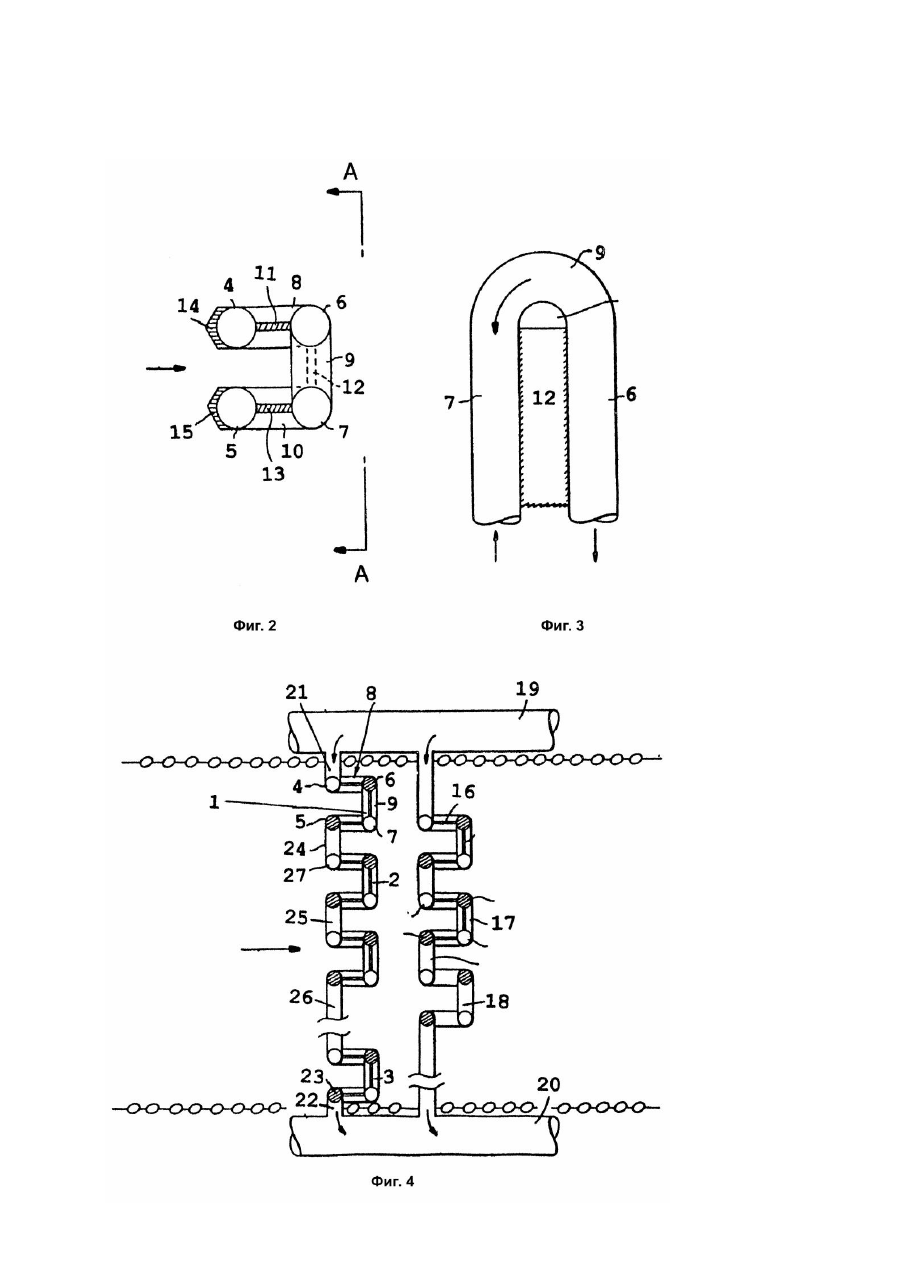

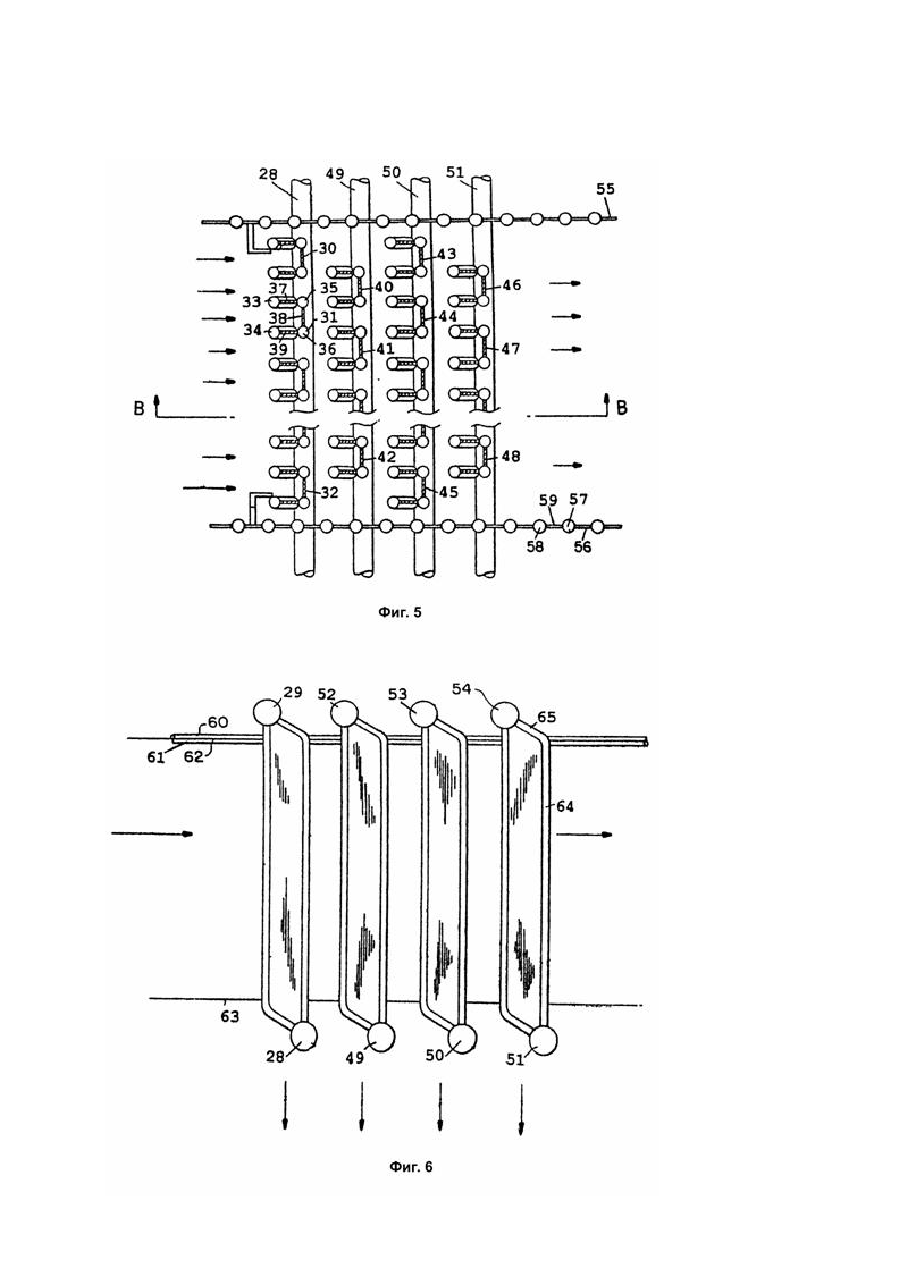

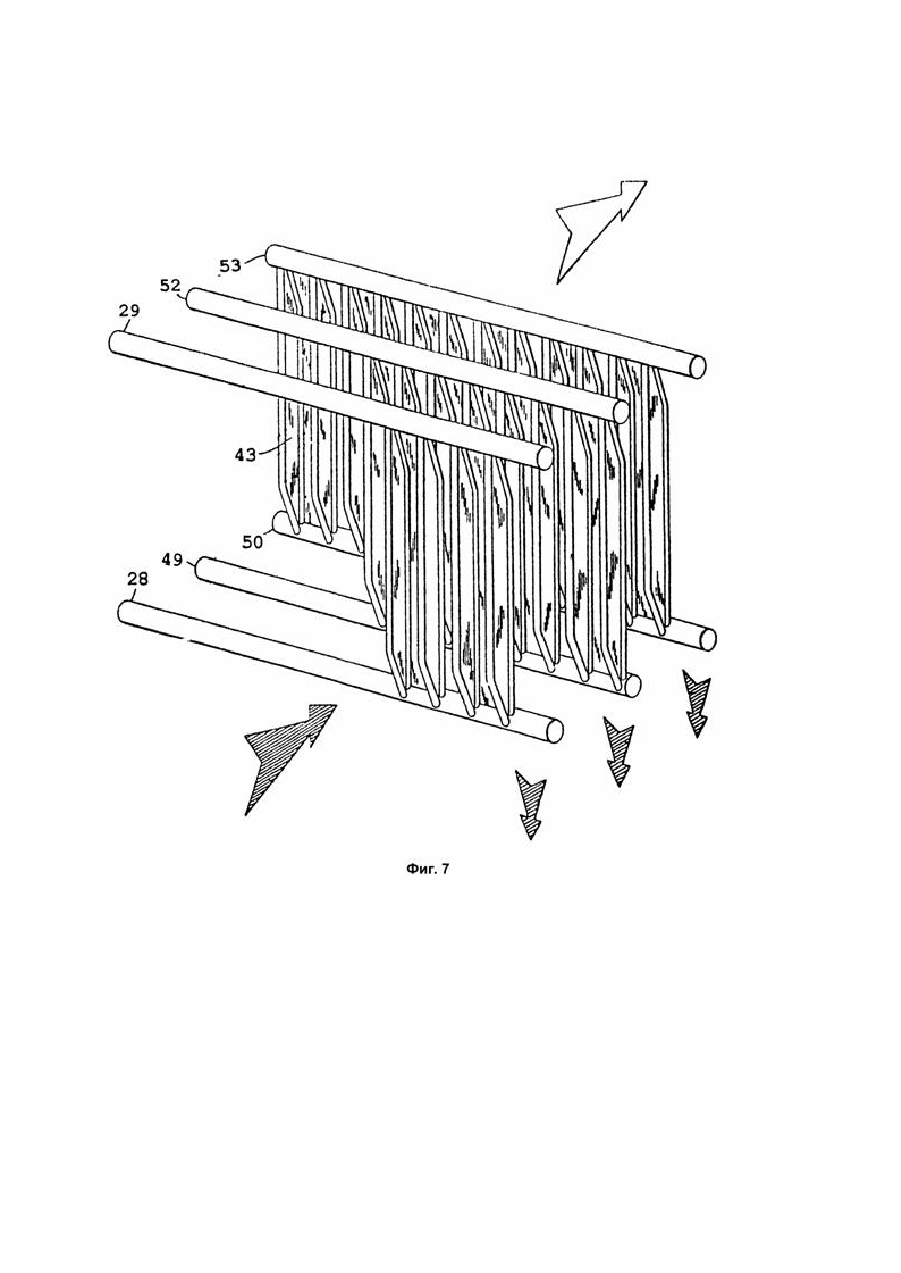

Изобретение относится, в общем, к устройствам для отделения твердых частиц от потока дымового газа, протекающего в котле с циркулирующим псевдоожиженным слоем. В частности, настоящее изобретение относится к новому и полезному устройству для отделения твердых частиц от дымового газа, в котором используется решетка из отбойных элементов U-образного сечения, включенных в систему циркуляции воды и/или пара в кож ухе котла с циркулирую щим псевдоожиженным слоем. В области создания силовых установок с использованием котлов с циркулирующим псевдоож иж енным слоем отделение твердых частиц от дымового газа и возврат их в псевдоожиж енный слой очень важ ны для успешной эксплуатации котлов. Система отделения и возврата частиц в значительной степени определяет капитальные и эксплуатационные затраты и возмож ность изменения нагрузки на котел с циркулирую щим псевдоожиженным слоем . Температура потока газа с частицами и рабочая температура в известных сепараторах с отбойными элементами находится в пределах 815 - 871°C при нормальных условиях работы. При экстремальных условиях температура в области отбойных элементов мож ет повышаться свыше 954°C, что вызывает коробление отбойных элементов, приводящее к сниж ению эффективности улавливания ими твердых частиц. Известно устройство для отделения твердых частиц от потока газа с частицами в топке с циркулирующим псевдоожиж енным слоем [1], содерж ащее набор отбойных элементов, располож енных смеж но и со смещением один от другого по горизонтали. Каж дый отбойный элемент образован мембраной, образующей вогн утую U-образную в поперечном сечении поверхность. К причинам, препятствующим получению ож идаемого технического результата при использовании этого аналога, можно отнести значительное коробление отбойных элементов при взаимодействии с потоком горячего дымового газа из-за недостаточной жесткости мембран и отсутс твия элементов, предназначенных для их охлаждения. Известно устройство для отделения твердых частиц от потока газа с частицами в топке с циркулирующим псевдоожиж енным слоем [2], содерж ащее набор отбойных элементов, располож енных смеж но и со смещением один от другого по горизонтали. Каж дый отбойный элемент образован мембраной, образующей вогн утую U-образную в поперечном сечении поверхность. К причинам, препятствующим получению ож идаемого технического результата при использовании этого аналога, можно отнести значительное коробление отбойных элементов при взаимодействии с потоком горячего дымового газа из-за недостаточной жесткости мембран и отсутс твия элементов, предназначенных для их охлаждения. Наиболее близким по совокупности признаков к заявляемому изобретению является выбранное в качестве прототипа устройство для отделения твердых частиц от потока газа с частицами в топке с системой циркуляции рабочей среды [3], содержащее набор отбойных элементов, расположенных смежно и со смещением один от другого по горизонтали и образованных вертикальными трубами-сепараторами, предназначенными для пропускания текучей среды через каждый отбойный элемент, и мембранами, соединенными с вертикальными трубами и образующими вогнутые поверхности. Каждая труба системы снабж ена парой мембран, закрепленных на противополож ных концах ее диаметра. Для пропускания текучей среды через каж дый отбойный элемент трубы сообщены с системой циркуляции текучей среды. Анализ технических свойств прототипа, обусловленных его признаками, показывает, что получению ожидаемого технического результата при использовании прототипа препятствую т след ую щие причины. При взаимодействии мембран с потоком дымового газа в процессе отделения твердых частиц плоские мембраны коробятся от термических напряж ений, возникающих из-за того, что мембраны прикреплены к охлаж даемым вертикальным трубам только одной своей стороной, а вторая сторона, подверж енная более сильному нагреву за счет обтекания ее потоком газа, не охлаж дается. Это приводит к изменению формы отбойных элементов и сниж ению эффективности улавли вания ими твердых частиц, особенно при экстремальных условиях, когда температура в области отбойных элементов мож ет подниматься выше 954°C. В основу изобретения поставлена задача создать устройство для отделения твердых частиц от потока газа с частицами в топке с системой циркуляции текучей среды, в котором новое выполнение отбойных элементов позволило бы при использовании изобретения обеспечить достижение технического результата, заключающегося в повышении эффективности отделения твердых частиц от потока газа с частицами и за счет этого повысить эксплуатационные характеристики котлов с циркулирую щим псевдоож иженным слоем . Заявляемое изобретение характеризуются следую щими существенными признаками, направленными на решение поставленной задачи и достаточными для достиж ения, ож идаемого технического результата во всех сл учая х, на которые распространяется объем правовой охраны. Согласно первому пункту формулы изобретения заявляемое устройство для отделения твердых частиц от потока газа с частицами в топке с системой циркуляции текучей среды содерж ит набор отбойных элементов, расположенных смежно и со смещением один от другого по горизонтали и образованных вертикальными трубами, предназначенными для сообщения с системой циркуляции текучей среды и пропускания текучей среды через каж дый отбойный элемент, и мембранами, соединенными с вертикальными трубами и образующими вогнутые поверхности, причем согласно изобретению каждый из отбойных элементов содерж ит первую переднюю вертикальную труб у, втор ую переднюю вертикальную труб у, смещенную по горизонтали от первой передней вертикальной трубы, первую заднюю вертикальную тр уб у, смещенную по горизонтали от первой передней вертикальной трубы, и вторую заднюю вертикальную труб у, смещенную по горизонтали от второй передней вертикальной трубы, и в каж дом отбойном элементе мембраны соединены с первой передней и первой задней вертикальными трубами, с первой и второй задними вертикальными трубами и со второй задней и второй передней вертикальными трубами. При использовании изобретения ожидается достиж ение технического результата, заключающегося в повышении эффективности отделения твердых частиц от потока дымового газа с частицами в топке с системой циркуляции текучей среды, что позволит ул учшить эксплуатационные характеристики котлов с циркулирующим псевдоожиженным слоем , в особенности топок больших размеров. Меж ду совокупностью существенных признаков изобретения по первому пункту формулы изобретения и достигаемым техническим результатом имеется следующая причинно-следственная связь. Соединение каждой мембраны обеими своими сторонами сразу с двумя охлаж даемыми вертикальными трубами позволяет образовать вогнутый отбойный элемент из чередующихся о хлаждаемых вертикальных труб и мембран, равномерно охлаж даемых с двух сторон. Это позволяет повысить ж есткость отбойных элементов и предотвратить их коробление не только при рабочей температуре (815 - 871°C), но и при экстремальных условиях, когда температура в области отбойных элементов U-образного сечения мож ет подниматься выше 954°C, - то есть обеспечить постоянство формы отбойных элементов в процессе работы, а отбойные элементы с неизмененной при высокой температуре заданной формой обеспечивают эффективное отделение твердых частиц от потока дымового газа, поскольку заданная пространственная система отбойных элементов не нарушается и тем самым не нарушается и заданная оптимальная для эффективного отделения твердых частиц пространственная структура потока топочного газа. В частных сл учаях заявляемое изобретение характеризуется следующими с ущес твенными признаками. Каждый отбойный элемент содержит переходник, соединяющий первую переднюю и первую заднюю вертикальные трубы, переходник соединяющий первую заднюю и вторую заднюю вертикальные трубы, переходник, соединяющий вторую заднюю и вторую переднюю вертикальные трубы, при этом вторая передняя вертикальная труба каж дого отбойного элемента соединена переходником с первой передней вертикальной трубой соседнего отбойного элемента, а для соединения с системой циркуляции текучей среды предназначены первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента. Устройство содерж ит хотя бы один дополнительный ряд отбойных элементов, причем каж дый дополнительный ряд смещен от предыдущего ряда по горизонтали. Отбойные элементы каж дого ряда располож ены позади переходников, соединяющих отбойные элементы предыдущего ряда. Устройство снабжено коллекторами для соединения с системой циркуляции текучей среды. Устройство снабж ено впускным патрубком, располож енным меж ду первым коллектором и первой передней вертикальной трубой первого отбойного элемента, и выпускным патрубком, расположенным между второй передней вертикальной трубой последнего отбойного элемента и вторым коллектором. Первые и вторые передние вертикальные трубы снабж ены противоэрозионными щитами, расположенными на их внешней поверхности. Противоэрозионные щиты могут быть выполнены из огнеупорного материала. Противоэрозионные щиты могут быть выполнены из керамического материала. Противоэрозионные щиты могут быть выполнены из стали. Переходники, соединяющие передние вертикальные трубы с задними вертикальными трубами, расположены в ниж ней части труб. Переходники, соединяющие первые и вторые задние вертикальные трубы, расположены в верхней части труб. Переходники, соединяющие вторую переднюю вертикальную труб у одного отбойного элемента с первой передней вертикальной трубой соседнего отбойного элемента, располож ены в верхней части труб. Первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции воды. Первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции воды и пара. Первая передняя вертикальная труба первого отбойного элемента и вторая передняя вертикальная труба последнего отбойного элемента выполнены с возможностью соединения с системой циркуляции пара. Вогнутая поверхность имеет U-, V- или C-образную форму. Для соединения с системой циркуляции текучей среды устройство снабж ено ниж ним и верхним поперечными коллекторами для хотя бы одного ряда отбойных элементов, при этом нижние концы всех труб, образующи х отбойные элементы ряда, сообщены с ниж ним поперечным коллектором этого ряда, а верхние концы упомянутых тр уб сообщены с верхним поперечным коллектором этого ряда. Устройство содерж ит хотя бы один дополнительный ряд отбойных элементов, расположенный на пути потока газа с частицами, причем каж дый дополнительный ряд смещен от предыдущего по горизонтали и содержит нижний и верхний поперечные коллекторы. Хотя бы для двух рядов отбойных элементов выпускной поперечный коллектор первого ряда отбойных элементов соединен с впускным поперечным коллектором второго ряда отбойных элементов. Данное изобретение обеспечивает также достиж ение других те хнических результатов, заключающихся в расширении функциональных возмож ностей за счет использования изобретения в качестве испарителя либо перегревателя/нагревателя в котлах с циркулирующим псевдоожиж енным слоем. На фиг.1 дано аксонометрическое изображение первого варианта осуществления устройства; на фиг.2 - вид сверху на отбойный элемент, соответствую щий первому варианту осуществления устройства; на фиг.3 -вид сбоку на отбойный элемент, изображ енный на фиг.2, в направлении, указанном на фиг.2 стрелками А - А; на фиг.4 - вид на устройство сверху в разрезе (в направлении стрелок Б - Б на фиг.1); на фиг.5 - вид сверху второго варианта осуществления устройства; на фиг.6 - вид на устройство сбоку (в направлении стрелок В - В на фиг.5); на фиг.7 - аксонометрическое изображ ение второго варианта осуществления устройства. В конкретном примере осуществления по первому варианту заявляемое в соответствии с настоящим изобретением устройство содерж ит одинаково устроенные отбойные элементы 1, 2, 3 (фиг.1), которые расположены в ряд смеж но и со смещением один от другого по горизонтали. Количество отбойных элементов 1, 2, 3 в ряду выбирается в зависимости от конкретных параметров котла. Отбойный элемент 1 (фиг.2) содержит набор вертикальных или практически вертикальных труб (в дальнейшем мы будем называть их вертикальными): первую переднюю вертикальную тр убу 4 и вторую переднюю вертикальную труб у 5, смещенную от первой передней вертикальной трубы 4 в горизонтальном направлении, первую заднюю вертикальную трубу 6, смещенную в горизонтальном направлении от первой передней вертикальной трубы 4, и вторую заднюю вертикальную тр уб у 7, смещенную в горизонтальном направлении от первой задней вертикальной трубы 6 и от второй передней вертикальной трубы 5. Переходники 8, 9, 10 соединяют соответственно трубы 4 и 6, 6 и 7, 7 и 5. Кроме того, к тр убам приварены или другим подходящим образом прикреплены мембраны 11, 12, 13, соединяющие соответственно трубы 4 и 6, 6 и 7, 7 и 5. Длина мембран 11, 12, 13 практически равна длине труб 4 - 7. При необходимости мембраны 11, 12, 13 (см. фиг.3) можно присоединить соответственно к каж дому переходнику 8, 9, 10, соединяющих соответс твенно трубы 4 и 6, 6 и 7, 7 и 5, чтобы закрыть зазоры в этих местах. В любом сл учае мембраны 11, 12, 13, соответственно расположенные между парами труб 4 и 6, 6 и 7, 7 и 5, вместе с ними образуют вогнутую поверхность, которая улавливает твердые частицы, приносимые потоком дымового газа, и заставляет их выпадать из потока газа. Желательно, чтобы эта вогнутая поверхность имела форму буквы U, но возможны и другие формы, например, буквы V или C, что также является неотъемлемой частью настоящего изобретения. Охлаж даемые отбойные элементы с мембранными стенками, предлож енные настоящим изобретением, гораздо меньше подвержены риску коробления. Отбойный элемент 1, соответствую щий настоящему изобретению, располагают в потоке газа с частицами так, что первая и вторая передние вертикальные трубы 4 и 5 первыми вступают в соприкосновение с потоком. При необходимости их можно оборудовать противоэрозионными приспособлениями или щитами 14, 15, чтобы предохранить от эрозии, которую могут вызвать удары твердых частиц, приносимых потоком газа. Противоэрозионные щиты 14, 15 можно изготовить из любого подходящего материала, устойчивого к эрозии: из огнеупорного материала, керамики или стали. Устройство по настоящему изобретению может содерж ать хотя бы один дополнительный ряд отбойных элементов 16, 17, 18. причем каж дый дополнительный ряд смещен от предыдущего ряда по горизонтали. На фиг.4 показан вид сверху на ус тройство по настоящему изобретению, отбойные элементы 1, 2, 3, 16, 17, 18 которого расположены в несколько рядов и эти ряды отбойных элементов 1, 2, 3 и 16, 17, 18 соединены с системой циркуляции жидкости котла с псевдоожиж енным слоем . В описываемом предпочтительном варианте ж идкость, циркулирующая в системе, - это вода и/или пар, и систему мы будем называть соответственно. Для подключения к системе циркуляции воды и/или пара имеются коллекторы 19, 20 и впускной патрубок 21, соединенный с одним из коллекторов 19 и первой передней вертикальной трубой 4 первого отбойного элемента 1 в ряду, а такж е выпускной патрубок 22, соединенный со вторым коллектором 20 и второй передней вертикальной трубой 23 последнего отбойного элемента 3 этого же ряда. Вода и/или пар, таким образом, может проходить последовательно через все отбойные элементы 1, 2, 3 в данном ряду - от вп ускного патрубка 19 до выпускного патрубка 22. На фиг.4 не заштрихованные кружки, например, на труба х 4 и 7, обозначают, что поток воды и/или пара направлен вниз от плоскости страницы, содержащей фигур у 4. Заштри хованные кружки, например, на трубах 5 и 6, обозначают, что поток воды и/или пара направлен вверх от плоскости страницы, содержащей фигур у 4. Отбойные элементы 1, 2, 3, 16, 17, 18 расположены предпочтительно в шахматном порядке. Переходники 24, 25, 26 соединяют соседние отбойные элементы 1, 2, 3. Так переходник 24 соединяет соседние отбойные элементы 1, 2, соединяя вторую переднюю вертикальную тр уб у 5 одного отбойного элемента 1 с первой передней вертикальной трубой 27 другого отбойного элемента 2. Располож ение отбойных элементов 1, 2, 3, 16, 17, 18 в шахматном порядке, предложенное настоящим изобретением, позволяет сместить очередной ряд горизонтально назад по отношению к предыдущему ряду в потоке газа с частицами. Отбойные элементы 16, 17, 18 последующего ряда располож ены позади переходников 24, 25, 26 предыдущего ряда. Возмож но несколько вариантов подключения объекта настоящего изобретения к системе циркуляции ж идкости кож уха котла с циркулирующим псевдоож иженным слоем . Первый вариант, показанный на фиг.4, заключается в соединении ниж них концов труб 4 и 6, 5 и 7 переходниками 8, 10 соответственно. Кроме того, переходник 9 соединяет верхние концы труб 6 и 7. Верхние концы труб 5 и 27 соседних отбойных элементов 1, 2 соединены переходником 24. Аналогично соединены меж ду собой трубы всех отбойных элементов 2, 3 и 16, 17, 18 каж дого ряда. Другой вариант осуществления подключения устройства, предложенного настоящим изобретением, к системе циркуляции ж идкости в кож ухе котла с псевдоожиж енным слоем проиллюстрирован на фиг.5 - 7, приложенными к настоящему документу. Как показано на фиг.5 - 7, при этом варианте подключения каж дый ряд отбойных элементов U-образного сечения подключается к собственному нижнему (в этом случае впускному) поперечному коллектору 28 и к собственному верхнему (в этом случае выпускному) поперечному коллектору 29. Такая конфигурация обеспечивает более естественную циркуляцию пароводяной смеси: ж идкость может проходить от нижнего поперечного коллектора 28 в верхний поперечный коллектор 29. Верхний и нижний поперечные коллекторы 28, 29 называются так потому, что они сориентированы практически перпендикулярно потоку газа с частицами - вдоль ряда отбойных элементов 30, 31, 32. В предпочтительном случае ниж ний и верхний поперечные коллекторы 28, 29 располагаются вне потока газа с частицами для минимизации эрозии коллекторов. Как показано на фиг.5, имеется набор одинаково устроенных отдельных отбойных элементов 30, 31, 32. Отбойный элемент 31 содерж ит первую переднюю вертикальную труб у 33 и вторую переднюю вертикальную труб у 34, смещенную от первой передней вертикальной трубы 33 по горизонтали. Первая задняя вертикальная труба 35 отбойного элемента 31 смещена по горизонтали от первой передней вертикальной трубы 33, а вторая задняя вертикальная труба 36 смещена по горизонтали от второй передней вертикальной трубы 34. В отличие от первого варианта, при котором ж идкость проходит трубы 4, 6, 7 и 5 последовательно, в каж дом из отбойных элементов 30, 31, 32 жидкость может течь по трубам 33, 34, 35 и 36 параллельно, вверх от нижнего (впускного) поперечного коллектора 28 к верхнему (выпускному) поперечному коллектору 29. Между трубами 33 и 35, 35 и 36, 36 и 34 размещены мембраны 37, 38, 39, образующие вогн утую поверхность, которая улавливает твердые частицы, приносимые потоком газа. Как и в первом случае, при необходимости первую и вторую передние вертикальные трубы каждого отбойного элемента 30, 31, 32 можно оборудовать противоэрозионными приспособлениями или щитами (на фиг.5 - 7 не показаны). Как и в предыдущем случае, можно установить несколько дополнительных рядов отбойных элементов 40, 41, 42; 43, 44, 45 и 46, 47, 48, и каждый дополнительный ряд смещают по горизонтали от предшествую щего ряда. Каж дый дополнительный ряд подключается при этом к соответствую щим отдельным нижним поперечным коллекторам 49, 50, 51 и верхним поперечным коллекторам 52, 53, 54. При необходимости ж идкость, циркулирующую в системе, мож но подать из выпускного поперечного коллектора первого ряда 29 во впускной поперечный коллектор 49 второго ряда. Аналогичные соединения можно продолжить до последнего ряда отбойных элементов 46, 47, 48. Размер и тип соединительных труб (не показанных на фигурах), соединяющих ряды, определяется падением давления и/или распределением потока, необходимыми для сглаж ивания дисбаланса в поглощении жидкостью теплоты. Это, например, могут быть выпускные/впускные трубы с одинарными или раздвоенными концами или различная одинарная или разветвленная соединительная теплотехническая арматура, соединяющая поперечные коллекторы 28, 29, 49 - 54. Как показано на фиг.5 и 6, боковые стенки 55, 56, на которых располагаются наборы отбойных элементов 30 - 32, 40 - 42, 43 - 45, 46 - 48, обычно образованы трубами 57; 58, такж е разделенными мембраной 59; эти боковые стенки 55, 56 такж е могут иметь водяное и/или паровое охлаж дение. Аналогично, как показано на фиг.6, крыша 60 котла такж е мож ет представлять собой конструкцию из труб 61, разделенных мембраной 62. Пол 63, может быть выполнен в виде такой же конструкции. Одно из достоинств второго варианта заключается в том, что все трубы имеют одинаковую форму и состоят из прямого участка 64 и изогнутого участка 65. При такой конструкции для соединения нижних поперечных коллекторов 28, 49 - 51 и верхних поперечных коллекторов 29, 52 - 54 необходимо изготавливать трубы только одного типа, и ус тройство отбойных элементов 30 - 32, 40 - 48 оказывается простым и экономичным. Работает устройство следующим образом. На фиг.1 показано отделение твердых частиц от потока газа с частицами, осуществляемое при помощи устройства, предложенного настоящим изобретением. Поступающий из топки поток дымового газа с твердыми частицами встречает на своем пути отбойные элементы 1, 2, 3. Твердые частицы, ударяясь в вогнутую поверхность отбойных элементов 1, 2, 3, теряют скорость и отделяются от газа. Далее твердые частицы свободно падают вниз внутри отбойных элементов 1, 2, 3 и из них попадают в систему возврата твердых частиц в топку. Газ ж е проходит дальше между отбойными элементами 1, 2, 3, и из устройства вы ходит поток чистого газа. Для охлаждения отбойных элементов ж идкость, например вода и/или пар, поступает от коллектора 19 через впускной патрубок 21 в верхнюю часть первой передней вертикальной трубы 4. Затем жидкость опускается по трубе 4 и у ее нижнего конца поворачивает на 180°, проходя переходник 8, который соединяет первую переднюю вертикальную трубу 4 с задней вертикальной трубой 6 этого отбойного элемента 1 U-образного сечения. По задней вертикальной трубе 6 поток направляется вверх и, поворачивая на 180° в переходнике 9, попадает во вторую заднюю вертикальную труб у 7, по которой течет вниз. Там,снова повернув на 180° в переходнике 10, поток попадает во вторую переднюю, крайнюю, трубу 5, по которой направляется вверх. По остальным отбойным элементам 2, 3 U-образного сечения этого ряда ж идкость проходит тем же путем, что и по первому отбойному элементу 1 U-образного сечения. Как сказано выше, возмож ен другой вариант осуществления подключения устройства, предлож енного настоящим изобретением, к системе циркуляции ж идкости в кожухе котла с псевдоожиженным слоем (см. фиг.5 - 7). При этом варианте подключения каж дый ряд отбойных элементов 30 - 32, 40 - 42, 43 - 45, 46 - 48 U-образного сечения подключается к соответствую щему собственному нижнему поперечному коллектору 28, 49, 50, 51, куда подается жидкость. Далее в каж дом из отбойных элементов 30 - 32, 40 - 48 жидкость течет по тр убам параллельно вверх от нижних поперечных коллекторов 28, 49, 50, 51 к соответствую щим верхним поперечным коллекторам 29, 52, 53, 54. В зависимости от ряда соображений ж идкость по трубам каждого отдельного отбойного элемента 30 - 32, 40 - 48 мож но пустить с естественным напором или под давлением. Если жидкость течет с естественным напором, то лучше, чтобы ниж ние поперечные коллекторы 28, 49, 50, 51 были впускными, а верхние поперечные коллекторы 29, 52, 53, 54 - выпускными. Разумеется, если циркуляция осуществляется под давлением или рабочая среда - это пар, коллекторы можно поменять ролями. Конкретный вид среды, протекающей по трубам отбойных элементов 1 - 3, 16 - 18, 30 - 32, 40 - 48, выбирается в зависимости от конкретных эксплуатационных требований. В сепараторах с отбойными элементами известных конструкций, работающих при 815 - 871°C, максимальная высота отбойных элементов U-образного сечения из нерж авеющей стали ограничена, так как прочность отбойного элемента U-образно сечения уменьшается с увеличением температуры. В противополож ность этому настоящее изобретение обеспечивает охлаждение отбойных элементов 1 - 3, 16 - 18, 30 - 32, 40 - 48 U-образного сечения и их высота не зависит от прочности материала при данной температуре. Одно из основных достоинств настоящего изобретения - простота изготовления устройства по сравнению с устройствами других конструкций. Специалист в данной области поймет, что ус тройство, предложенное настоящим изобретением , мож но изготовить таким ж е образом , что и секции кож уха котла с псевдоожиженным слоем. Отбойные элементы 1 - 3, 16 - 18, 30 - 32, 40 - 48 U-образного сечения, соответствую щие настоящему изобретению, можно использовать либо в качестве испарителя (кипятильника), либо поверхности перегревателя/нагревателя. Это позволяет изготавливать котлы с псевдоожиженным циркулирующим слоем больших размеров, используя охлаж даемые отбойные элементы 1 - 3, 16 - 18, 30 - 32, 40 - 46 U-образного сечения, по сравнению с известными котлами, в которых используются неохлаж даемые отбойные элементы U-образного сечения. Другое достоинство настоящего изобретения заключается в легкости ремонта и обслуж ивания ус тройства. Поскольку охлаж даемые отбойные элементы 1 - 3 U-образного сечения подвешиваются или другим образом присоединяются к коллекторам 19, 20, располож енным в верхней части котла, ряд отбойных элементов 1 - 3, нуждающийся в замене или починке, легко мож но снять через верх котла с циркулирующим псевдоожиженным слоем, перерезав впускной и выпускной патрубки 21 и 22 (см. фиг.1) в точках C и вынув через крышку котла. Подробно описаны и проиллюстрированы конкретные варианты осуществления настоящего изобретения, чтобы показать применение его принципов, но понятно, что настоящее изобретение можно осуществить и по-иному, не отходя при этом от его принципов. Источники информации 1. Патент США №4538549, кл. F22B1/00, опубл. 1985. 2. Патент США №4992085, кл. B01D45/00, опубл. 1991. 3. Патент США №4951611, кл. F22B1/00, опубл. 1990.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F23C 10/00, F23J 15/02, B01D 45/08, F22B 31/00

Мітки: газа, пристрій, часток, топці, відділення, системою, потоку, частками, твердих, текучого, циркуляції, середовища

Код посилання

<a href="https://ua.patents.su/10-25860-pristrijj-dlya-viddilennya-tverdikh-chastok-vid-potoku-gaza-z-chastkami-v-topci-z-sistemoyu-cirkulyaci-tekuchogo-seredovishha.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відділення твердих часток від потоку газа з частками в топці з системою циркуляції текучого середовища</a>

Попередній патент: Пристрій для діяння на потік плинного середовища

Наступний патент: Швидкісний операційний обробний верстат з рухомим інструментальним магазином

Випадковий патент: Машина для закупорювання тари