Спосіб піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ і реактор для його здійснення

Текст

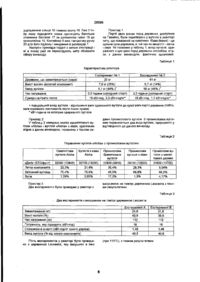

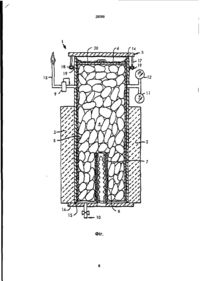

1 Спосіб піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ, що включає завантаження у замкнений реактор порції деревного і рослинного матеріалу з вмістом вологи до 50% по вазі, так що неінертними компонентами вказаного реактора є згаданий матеріал і повітря, нагрівання згаданого матеріалу при підтриманні підвищеного тиску для створення пари і газів при піролізі згаданого матеріалу, і здійснення піролітичної конверсії порції деревного рослинного матеріалу у згаданому реакторі при регульованій підвищеній температурі і регульованому підвищеному тиску, який відрізняється тим, що піролітичну конверсію здійснюють при температурі не менш як 350°С і пщ тиском нижче 3,5 МПа, причому підтримують згаданий тиск шляхом випуску пари і газів з згаданого реактора і підтримують згадану температуру протягом періоду часу, достатнього для конверсії згаданого матеріалу у вугілля у присутності згаданих пари і газів з виходом основної компоненти не менш як 35% по сухій вазі, після чого знижують тиск у реакторі і видаляють з нього гаряче вугілля без доступу повітря і кисню у КІЛЬКОСТІ, достатній для займання вугілля 2 Спосіб по п 1, який відрізняється тим, що підтримують згаданий тиск нижче 3,0 МПа 3 Спосіб по п 2, який відрізняється тим що підтримують згаданий тиск нижче 1,0 МПа 4 Спосіб по п 1, який відрізняється тим, що завантажують у замкнений реактор порції деревного рослинного матеріалу, що має вміст вологи, принаймні, 1% по вазі 5 Спосіб по п 2, який відрізняється тим, що завантажують у замкнений реактор порції деревного рослинного матеріалу, що має вміст вологи, принаймні 15% по вазі 6 Спосіб по п 1, який відрізняється тим, що одержують деревно-рослинне вугілля з вмістом летючої компоненти 35% по вазі або менше 7 Спосіб по п 1, який відрізняється тим, що підтримують згадану температуру і згаданий тиск протягом періоду часу 2 години або менше 8 Спосіб по пп 1-7, який відрізняється тим, що підтримують згадану температуру не вище 550°С протягом згаданого періоду часу 9 Спосіб по п 1, 2 або 3, який відрізняється тим, що гази, які створюються при піролізі матеріалу і випускають зі згаданого реактора відновлюють і спалюють у ЗОВНІШНІЙ камері згоряння 10 Спосіб по п 1, який відрізняється тим, що додатково містить стадії охолодження і вилучення одержаного вугілля 11 Спосіб по п 1, який відрізняється тим, що одержують деревно-рослинне вугілля з тепготою згоряння близько 30200 кДж/кг 12 Реактор для піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ, який містить резервуар, що має ущільнюваний люк для приймання порції згаданого деревного і рослинного матеріалу, нагрівальний засіб для нагрівання вказаного матеріалу, засіб регулювання тиску для управління виходом пари і газів з вказаного резервуара для регулювання тиску у вказаному резервуарі, який відрізняється тим, ще додатково містить оснащений кришкою контейнер для завантаження згаданого матеріалу, вставлений у згаданий резервуар через згаданий ущільнюваний люк з можливістю витягання, і ізолюючу оболонку, що оточує не менш як частину поверхні згаданого резервуара 13 Реактор по п 12, який відрізняється тим, що додатково містить випускний клапанний засіб для випуску стиснутого газу з вказаного резервуара 14 Реактор по п 12, який відрізняється тим, що вказаний нагрівальний засіб містить резистивний нагрівач 15 Реактор по п 12, який відрізняється тим, що вказаний нагрівальний засіб містить газополуменевий випромінюючий нагрівач сч О О) 0) о 00 сч < D 28099 Даний винахід має відношення до виробництва вугілля з деревних або рослинних матеріалів Вираз, яким користуються тут, "деревні або рослинні матеріали" включає, загалом, біомасу, таку як колоди, кряжі, обаполи, щепу, струмки і кукурудзяні качани Цей термін охоплює також матеріали целюлозного виробництва, такі як целюлоза, пресовані паперові плити, папір, жом цукрової тростини, мотузки та ІНШІ біомаси рослинного походження Згідно З даним винаходом, деревні і рослинні матеріали перетворюються на вугілля за допомогою піролітичної конверсії Термін "інертний" в контексті даного винаходу передбачає, що така речовина, сполука чи матеріал не взаємодіють з деревиною або супутніми продуктами її піролізу при температурах і тисках, що досягаються в реакційному резервуарі при практичному використанні даного винаходу Знаний з попереднього рівня техніки спосіб виробництва деревно-рослинного вугілля звичайно включає восьмиденний цикл обробки парти сировини, що складається з завантаження, нагріву вихідної біомаси, охолодження і вивантаження вугілля Вихід вугілля високої якості (відносно ваги основного компоненту після пічного сушіння) у відомому способі становить звичайно близько 25% і зрідка перевищує 35% Вугілля високої якості повинне мати вміст легких компонент 35% або менший Грімметт (Патент США № 3,929, 585, МПК С10В 057/04, 30 12 1975 р ) розкрив нагрівання деревини у псевдозрідженому шарі до температури 138-538ПС Проте при цьому вихід вугілля становить лише близько 20% (відносно сухо) ваги основного компоненту) В публікації Baker et a!, Energy Progress, Vol 3, No 4, pp 226-228, 19 12 83, також розкриті експерименти, в яких деревину нагрівають в псевдозрідженому шарі Повідомляється, що ступінь конверсії вуглецю в результаті нагрівання деревини у псевдозрідженому шарі у відсутності каталізатора знаходиться у діапазоні від 9% (щодо вуглецю при одній атмосфері) до 2127% (щодо вуглецю при десяти атмосферах) Зважаючи на те, що вугілля являє собою майже чистий вуглець, а в той же час вихідна деревна сировина містить лише близько 50% вуглецю, одержане Бейкером та ін відношення виходу продукту до вихідної деревини, обчислене на суху вагу, становить лише близько 50% від заявленого Ці величини відповідають повідомленню Грім мета про низькі значення виходу продукту при використанні псевдозрідженого шару Мок and Antal, Thermochimica Acta, 68, 1983, pp 165-186, розкрили піроліз продуктів з деревини при різних температурах і тисках Найвищий вихід вугілля, про який повідомляється у цій статті, становить близько 22% Моктаїн користувалися експериментальним пристроєм, в якому крізь біомасу під час реакції піролізу про пускають газ, що нагадує умови при використанні псевдозрідженого шару В статті Мока та ін показано, що заміна лише тиску помітно не впливає на вихід вугілля У патенті № 1,538,505 Аткінсона розкрито дистиляційний процес, в якому з матеріалу, що містить вуглець (кукурудзяні качани, деревні стружки і т п ), заздалегідь екстрагують воду або пару Піс ля цього твердий залишок карбонізують в реторті Газоподібні продукти піролізу розчиняють і вилучають з твердого субстрату в реторті, вихід вугілля при цьому низький Найбільш близьким за сукупністю суттєвих ознак до заявленого винаходу є спосіб піролітичної конверсії деревного і рослинного матеріалу, описаний у патенті США № 4,129,420, МПК2 C10L 1/32, C10L 9/08, С10В 51/00, 12 12 1978 р (прототип) Тут розкрито спосіб піролітичної конверсії деревного і рослинного матеріалу у вугілля ! газ, що включає завантаження у замкнений реактор порції деревного і рослинного матеріалу з вмістом вологи до 50% по вазі, так що неінертними компонентами вказаного реактора є згаданий матеріал і повітря, нагрівання згаданого матеріалу до температури вище 350°С при підтриманні тиску у згаданому реакторі вище 0,1 МПа (15 фунтів/дюйм ) для створення пари і газів при піролізі згаданого матеріалу, і здійснення піролітичної конверсії порції деревного і рослинного матеріалу у замкненому реакторі при регульованій підвищеній температурі і регульованому підвищеному тиску В цьому способі вихідний матеріал завантажують у реактор і герметизують його, реактор поміщують у муфельну піч, нагрівають до підвищеної температури не менш як 400°С і при тиску не менш як 7 МПа протягом періоду часу, достатнього для перетворення вологи і не менш як частини летючих органічних складових у газоподібну фазу і часткової термічної перебудови хімічної структури і змінення ХІМІЧНОГО складу з одержанням твердого продукту реакції, потім реактор вилучають з муфельної печи, охолоджують і вилучають продукт реакції - збагачений твердий коксовий продукт Вказаний у описі час обробки матеріалу у реакторі при вказаних умовах становить, звичайно, від 15 хвилин до 1 години Одержаний при цьому продукт має низький вміст золи і високу теплоту згоряння (від 25000 до 32000 кДж/кг), проте вихід твердого продукту при цьому становить від 10 до 30% і у кращому випадку не перевищує 35% Проте до вказаного часу обробки матеріалу у реакторі слід додати час попередньої обробки матеріалу перед його завантаженням у реактор, оскільки у цьому способі у реактор вводять попередньо подрібнений, перемолотий і просіяний вихідний матеріал, з якого, хоч і не обов'язково, але бажано додатково здійснити витягнення надлишку вологи, що полегшує подальшу обробку і видалення вологи на подальшій стадії реакції у реакторі, а також час охолодження реактора до температури, при якій можливо витягнення з нього коксового продукту без негативних наслідків Таким чином, повторення процесу неможливо, поки реактор не буде витягнутий з печи, охолоджений і з нього не буде витягнутий готовий продукт Втрати часу при цьому можуть перекрити той виграш у часі, який забезпечується прискоренням реакції за рахунок застосування високої температури і високого тиску Створення високого, від 7 МПа до 23 МПа, тиску у реакторі вимагає спеціального добору співвідношення об'єму завантажуваного вихідного матеріалу і внутрішнього об'єму реактору залежно від вмісту вологи у вихідному матеріалі або додат 28099 кового введення не вміщуючого кисень стисненого газу або стисненої пари Таким чином, вдосконалення способу піролітично! конверсії деревного і рослинного матеріалу все ще є актуальною задачею Найбільш близьким за сукупністю істотних ознак до заявленого винаходу є реактор для піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ, описаний у патенті США №4,129,420, МПК2 C10L 1/32, C10L 9/08, С10В 51/00, 12 12 1978 р (прототип) Цей реактор містить резервуар, що має ущільнюємий отвір для приймання порції згаданого деревного і рослинного матеріалу, нагрівальний засіб для нагрівання вказаного матеріалу, засіб регулювання тиску для управління виходом пари і газів з вказаного резервуара для регулювання тиску у вказаному резервуарі Як випливає з опису, згаданий резервуар є автоклавом, а нагрівальний засіб є муфельною піччю, у яку поміщують автоклав При роботі холодний замкнутий автоклав, наповнений вихідним матеріалом, поміщують у піч, нагрівають нагрівальним пристроєм до заданої температури, регулюючи тиск за допомогою засобу регулювання тиску, і, по закінченні заданого часу, автоклав вилучають з печи, знижують тиск в ньому до атмосферного, охолоджують до температури, при якій є можливим контакт одержаного коксового продукту з атмосферою без негативних наслідків, відкривають його і вилучають з нього готовий продукт Після ЦЬОГО МОЖЛИВО повторення циклу Такий пристрій є незручним через необхідність поміщення автоклава у піч і витягнення його назад на початку і в КІНЦІ КОЖНОГО циклу обробки нової порції матеріалу Необхідність його охолодження для вилучення з нього готового продукту вимагає, крім того, додаткових енерговитрат на його повторне нагрівання у кожному циклі обробки нової порції матеріалу Оскільки автоклав повинен витримувати досить високі температури, досягаючи 677°С, і тиск, досягаючий 23 МПа, його конструкція має бути досить надійною і виконаний він має бути з ВІДПОВІДНОГО матеріалу, що робить цей автоклав невиправдано дорогим Крім того, можлива необхідність подачі у автоклав стисненого газу або стисненої пари для створення необхідного тиску вимагає спеціальних засобів подання і регулювання стисненого газу або стисненої пари, що додатково ускладнює і здорожує конструкцію, а також одночасно ускладнює і управління процесом піролізу Необхідність наявності додаткових засобів подрібнення, перемелювання і просівання вихідного матеріалу перед його завантаженням у автоклав створює додаткові незручності у його застосуванні Таким чином, створення реактора для піролітично( конверсії деревного і рослинного матеріалу у вугілля і газ, що має більш просту і зручну у експлуатації конструкцію, знижуючу непродуктивні витрати часу і енергії на циклічний процес піролітичног конверсії деревного і рослинного матеріалу у вугілля і газ, також залишається актуальною задачею ВІДПОВІДНО В основу даного винаходу поставлено задачу створити більш економічний і ефективний спосіб піролітичної конверсії деревних і рослинних матеріалів в тверде деревно-рослинне ву гілля з виходом не менш як 35%, що має теплоту згоряння близько 30200 кДж/кг (13000 БТЕ/фунт) щодо основного компоненту, який вільний від вологи і золи, за рахунок зміни етапів його здійснення та робочих параметрів Поставлена задача вирішена тим, що запропоновано спосіб піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ, що включає завантаження у замкнений реактор порції деревного і рослинного матеріалу з ВМІСТОМ ВОЛОГИ ДО 50% по вазі, так що неінертними компонентами вказаного реактора є згаданий матеріал і повітря, нагрівання згаданого матеріалу при підтриманні підвищеного тиску для створення пари і газів при шролізі згаданого матеріалу і здійснення піролітичної конверсії порції деревного і рослинного матеріалу у згаданому реакторі при регульованій підвищеній температурі і регульованому підвищеному тиску, який відрізняється гим, що піролітичну конверсію здійснюють при температурі не менш як 350°С і під тиском нижче 3,5 МПа, причому підтримують згаданий тиск шляхом випуску пари і газів із згаданого реактора і підтримують згадану температуру протягом періоду часу, достатнього для конверсії згаданого матеріалу у вугілля у присуності згаданих пари і газів з виходом основної компоненти не менш як 35% по сухій вазі, після чого знижують тиск у реакторі і видаляють з нього гаряче вугілля без доступу повітря і кисню у КІЛЬКОСТІ, достатній для займання вугілля Таке рішення забезпечує типовий час повного циклу менше двох годин, а характерний діапазон виходу вугілля становить від 35% до 50% Більш високий вихід вугілля порівняно з прототипом досягнуто за рахунок ведення процесу при значно меншому тиску, ніж у прототипі (7МПа) Ця різниця є принциповою Всупереч рекомендаціям прототипу підвищувати тиск якомога вище, експеримент несподівано показав, що перевищення певної величини тиску веде до зниження виходу вугілля Вугілля, виготовлене за цим способом, має вміст летких компонентів менше 25% і теплоту згорання близько 30200 кДж/кг (13000 БТЕ/фунт) Переважно підтримувати згаданий тиск нижче 3,0 МПа (44С фунтів /дюйм2), і ще більш переважно підтримувати згаданий тиск нижче 1,0 МПа (150 фунтів/дюйм2) Причину цього вказано вище Доцільно завантажувати у замкнений реактор порції деревного і рослинного матеріалу, що має вміст вологи 1% по вазі або більше, але можна завантажувати у замкнений реактор порції деревного і рослинного матеріалу, що має вміст вологи 15% по вазі або більше Одною з переваг цього рішення є те, що у ньому можна користуватися рослинним матеріалом, що має високий вміст вологи, тобто вміст волсги від приблизно 15 ваг % до приблизно 50 ваг % Це не погіршує якість вугілля, а лише змінює необхідний час процесу Переважно одержувати деревно-рослинне вугілля з вмістом летючої компоненти 35% або менше Таке рішення дозволяє одержати вугілля найбільш високої якості Доцільно підтримувати згадану температуру і згаданий тиск протягом періоду часу 2 години або 28099 менше, при цьому переважно підтримувати згадану температуру не вище 550°С протягом згаданого періоду часу Таке рішення забезпечує оптимальну тривалість процесу за умови, що забезпечують високий вихід високоякісного вугілля з мінімальним вмістом золи. Переважно видаляти пар і гази, що створюються при піролізі матеріалу, із згаданого реактора для підтримання згаданого тиску у згаданому реакторі, причому згадані гази відновлюють і спалюють у ЗОВНІШНІЙ камері згоряння. Таке рішення, забезпечуючи заданий тиск у реакторі, робить процес екологічно чистим І економічним, оскільки тепло, що виділилось при згорянні газів, може бути додатково використано для нагрівання реактора Переважно, щоб спосіб додатково містив стадії зниження тиску у вказаному реакторі і видалення з нього гарячого вугілля без доступу повітря і кисню у такій кількості, яка була б достатньою для займання вугілля, і стадії охолодження і витягнення вказаного вугілля. Таке рішення, порівняно з прототипом, забезпечує значне скорочення часу простою реактора між закінченням процесу піролізу і завантаженням свіжої порції вихідного матеріалу у реактор Більше того, воно виключає необхідність охолодження реактора і його повторного нагрівання у кожному циклі піролізу свіжої порції вихідного матеріалу, що забезпечує значне зниження енерговитрат Переважно одержувати деревно-рослинне вугілля з теплотою згоряння близько 30200 кДж/кг (13000 БТЕ/фунт). Таке рішення є оптимальним з точки зору співвідношення собівартості і якості вугілля. В основу даного винаходу поставлено також задачу вдосконалити реактор для піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ, який, за рахунок змін у конструкції, забезпечує ефективне і економічне одержання високоякісного деревного вугілля з теплотою згоряння близько 30200 кДж /кг (13000 БТЕ/фунт) і виходом від 35% до 50% з вихідного матеріалу з вологістю від 1% до 50% без спеціальної попередньої обробки. Поставлена задача вирішена тим, що запропоновано реактор для пірслітичної конверсії деревного і рослинного матеріалу у вугілля і газ, вміщуючий резервуар, що має ущільнюваний отвір для приймання порції згаданого деревного і рослинного матеріалу, нагрівальний засіб для нагрівання вказаного резервуара, засіб регулювання тиску для управління виходом пари і газів з вказаного резервуара для регулювання тиску у вказаному резервуарі, який, згідно з винаходом, додатково містить оснащений кришкою контейнер для завантаження згаданого матеріалу, вставлений у згаданий резервуар через згаданий ущільнюваний люк з можливістю витягнення, і ізолюючу оболонку, яка оточуєне менш як частину поверхні згаданого резервуара При такому рішенні деревний або рослинний матеріал може бути використаний без попередньої підготовки, крім розрізання деревини на шматки, придатні для використання за розміром та формою, тому цей матеріал може маті високий або ни зький вміст вологи залежно від типу деревного або рослинного матеріалу Деякі породи дерева мають більш високий вміст вологи, ніж ІНШІ Крім того, деякі дерева можуть бути зрізані і зберігатися у вологому чи сухому навколишньому середовищі, тому реальний вміст у них вологи може бути вищим або нижчим за природний ВІДПОВІДНО, береться до уваги, що вміст вологи у деревному або рослинному матеріалі може як досягати 50%, так і бути низьким аж до 1% У будь-якому випадку, ніякої пічної сушки деревина не потребує, і також є не потрібним подрібнення, перемелювання і просівання вихідного матеріалу, що є перевагою даного винаходу Наявність закритого контейнера для завантаження вихідного матеріалу І вивантаження вугілля дозволяє підтримувати сам резервуар реактора постійно у нагрітому стані, причому завантаження у резервуар вже заповненого контейнера і можливість вилучати з резервуара контейнер з гарячим вугіллям роблять простої реактора між окремими циклами піролізу порцій матеріалу мінімальними, тобто продуктивність реактора значно підвищується, при цьому виключається необхідність охолодження і повторного нагрівання реактора при кожному циклі піролізу свіжої порції матеріалу Переважно, щоб реактор додатково містив клапанний засіб для випуску стиснутої пари і газу з вказаного реактора перед відкриттям вказаного ущільнюваного люку для витягання вказаного контейнера Таке рішення значно прискорює час між закінченням процесу піролізу і розвантаженням реактора. Доцільно, щоб вказаний нагрівальний засіб містив резистивний нагрівам або газополуменевий випромінюючий нагрівач. Такий нагрівач, введений у внутрішню порожнину контейнера з вихідним матеріалом, забезпечує швидке і рівномірне прогрівання матеріалу до потрібної температури Ці та ІНШІ аспекти і переваги даного винаходу стануть цілком зрозумілими з наступного опису з посиланням на креслення, що додається Креслення, що супроводжує, являє собою вид вертикального розрізу реактора, найбільш прийнятного для здійснення способу згідно з винаходом. Даний винахід пропонує циклічний (порційний) спосіб піролітично'і конверсії деревного і рослинного матеріалу у вугілля, що включає етапи завантаження порції такого матеріалу в замкнутий контейнер, поміщення контейнера у замкнутий резервуар, нагрівання матеріалу в цьому резервуарі до температури більшої ніж приблизно 350°С протягом часу, достатнього для підвищення надлишкового тиску всередині названого резервуара щонайменше до 0,1 МПа (15 фунтів/дюйм2), але менше за 3,5 МПа (500 фунтів/дюйм2), бажано менше за 3,0 МПа (440 фунтів/дюйм2), а найкраще менше за 1,0 МПа (150 фунтів/дюйм2), і підтримання тиску в резервуарі нижче 3,5 МПа (500 фунтів/дюйм ) протягом часу, достатнього для конверсії деревного або рослинного матеріалу у вугілля з виходом більшим 35% (відносно сухої ваги основного компонента) Запропоновано також більш прийнятний реактор для здійснення способу згідно з винаходом, 28099 який включає вертикальний циліндричний резервуар, ущільнюваний люк зверху резервуара, розташований в центрі, вертикальний нагрівальний засіб всередині резервуара, засіб регулювання тиску для регулювання тиску всередині резервуара і контейнер з порожниною для нагрівана, який заповнюється деревним і рослинним матеріалом і помішується в резервуар Після нагрівання продовж певного часу контейнер, наповнений гарячим вугіллям, виймається з резервуара, а в нього вставляється інший контейнер, заповнений свіжим матеріалом Спосіб згідно з даним винаходом буде описано нижче у поєднанні з реактором, показаним на кресленні Проте треба розуміти, що може бути використане і інше обладнання, в якому можна підтримувати параметри способу і із якого одержане вугілля можна вилучити без доступу повітря або кисню Посилаючись на креслення яке додається, можна констатувати, що деревний та рослинний матеріал, яким користуються при здійсненні даного способу, може мати будь-яку зручну форму, від дрібних часток {таких, як тирса) до циліндричних цурок 15 см (6 дюймів) або більше у діаметрі і довжиною в декілька десятків сантиметрів (декілька футів) Перевагою даного винаходу є те, що в ньому можна користуватися рослинним матеріалом, що має високий вміст вологи, тобто вміст вологи від приблизно 15 ваг% до приблизно 50 ваг % Циліндричний резервуар 1 поміщують в ізольовану оболонку, що містить ІЗОЛЯЦІЙНИЙ матеріал 2 Ізоляційним матеріалом може бути мінеральна шерсть або інша високотемпературна ІЗОЛЯЦІЯ Звичайно резервуар 1 занурюють в ІЗОЛЯЦІЙНИЙ матеріал 2 Оточений ІЗОЛЯЦІЙНИМ матеріалом 2 резервуар 1 не потребує охолодження між завантаженнями, тому продуктивність способу вище, ніж у тих випадках, коли для перезавантаження реактора потрібно його охолоджувати Як показано, верхній торець резервуара, де міститься люк 3 типу люка підводного човна, не оточений ІЗОЛЯЦІЄЮ Перед завантаженням в резервуар 1 вуглецевмісний матеріал 4 завантажують в контейнер 5, відкриваючи кришку 6 Циліндричну порожнину 7 всередині контейнера бажано зробити з металевого листа або перфорованого металу, щоб дозволити гарячим газам, що виділяються при піролізі, протікати і мати контакт з нагрівачем 8 Після ТОГО, ЯК контейнер 5 завантажено вуглецевмісним матеріалом 4, його закривають кришкою 6 і опускають в резервуар 1 через люк 3 і люк ущільнюють Ніякий інший матеріал в резервуар не вводять Вертикальний, розташований в центрі, нагрівач 8 (такий, як електричний резистивний нагрівач або газополуменевий випромінюючий нагрівач) застосовують для нагрівання контейнера 5 і вуглецевмісного матеріалу 4 Регулятор тиску 9 використовують для регулювання тиску всередині резервуара 1, коли тиск під час нагрівання підвищується Для зниження надлишкового тиску в резервуарі перед розвантаженням користуються випускним клапаном 10 Інші деталі креслення будуть обговорені нижче термодатчика 11, такого як термопара, і манометра 12 Під час нагрівання тиск буде підвищуватися завдяки випарюванню речовини (включаючи залишкову воду) з деревного та рослинного матеріалу Регулятор тиску 9 встановлюють так, що максимальний тиск всередині резервуара підтримується у діапазоні приблизно 0,7-3,5 МПа (100-500 фунтів/дюйм2), бажано 0,7-3,0 МПа (100440 фунтів/дюйм\ а найкраще 0,7-1,0 МПа (100150 фунтів/дюйм ) У діапазоні 0,7-1,0 МПа (100150 фунтів/дюйм ) тиск звичайно підтримують близько 0,7 МПа Підтримуючи температуру всередині контейнера від приблизно 350"С до максимум приблизно 550сС і тиск близько 0,7 МПа, доводять час витримування для конверсії рослинного матеріалу у вугілля з виходом близько 40% або більше (щодо сухої ваги основного компоненту) до приблизно двох годин і менше, звичайно близько однієї години, особливо, якщо реактор прогрівали Температура всередині реактора не повинна перевищувати 550°С За температурою і тиском всередині резервуара 1 можна стежити за допомогою, відповідно, Як видно з креслення, ІНШІ ознаки реактора включають верхнє ущільнююче кільце 14, нижнє Точний час витримування матеріалу всередині реактора при цих умовах буде залежати від конкретного типу матеріалу, що використовується, і його вологості, але звичайно цей час не перевищує двох годин Оптимальні умови для конкретного рослинного матеріалу можуть бути легко визначені будь-яким фахівцем уданій галузі після випробування зразків конкретного рослинного матеріалу Під час витримування рослинного матеріалу у реакторі проходить піроліз, і надлишкова пара та газ видаляються крізь трубу 13, що проходить через регулятор тиску 9 Ці гази можуть бути відновлені і спалені в ЗОВНІШНІЙ камері згоряння (не показана), являючись додатковим джерелом тепла у способі, згідно з даним винаходом В альтернативному випадку гази, як показано, можуть спалюватися при виході їх в атмосферу Характерною ознакою даного винаходу є те, що для досягнення максимальної ефективності реактор між завантаженнями не потребує охолодження до температур, при яких можлива робота вручну Тому, коли закінчується час витримування, що відповідає ряду заданих умов всередині реактора які необхідні для одержання вугілля, потужність нагрівача 8 може бути знижена, він, за бажанням, може бути вимкнутий або залишатися на тому ж рівні Надлишковий тиск скидається крізь клапан 10 перед відкриванням люку 3 типу люку підводного човна Контейнер 5 щільно закритий, тому гаряче вугілля всередині контейнера не може загорітися Невелика КІЛЬКІСТЬ повітря може потрапити в контейнер крізь порожнину 7 але, якщо контейнер розмістити на рівній або м'якій поверхні, то ЗОВНІШНІ краї дна контейнера можуть служити ефективним ущільненням Після охолодження вугілля вивантажується з контейнера 5 Відразу ж після вилучення наповненого гарячим вугіллям контейнера з резервуара 1 інший контейнер, наповнений деревним або рослинним матеріалом, може бути завантаженов реактор Таким чином, реактор може бути знову ущільнений і нагрітий без істотного його охолодження, що робить процес в цілому більш ефективним 28099 Приклад 1 Партії двох різних порід деревини, доступних на Гавайях, були перетворені у вугілля в реакторі типу, що показаний на кресленні Кіава (kiawe) - це щільна суха деревина, в той час як евкаліпт - легка і сира Як показано у таблиці 1, вихід вугілля, одержаного з цих двох порід деревини способом, згідно з даним винаходом, фактично однаковий ущільнююче кільце 15 і нижню плиту 16 Люк 3 типу люку підводного човна притягують багатьма стяжними болтами 17 за допомогою гайок 18 до кронштейнів 19. Контейнер 5 має ланцюгову ручку 20 для його підйому і занурення в резервуар 1 Наступні приклади подані з метою ілюстрації і ні в якому разі не переслідують мету обмежити сферу винаходу. Таблиця 1 Характеристики реактора Експеримент № 1 20 кг Експеримент № 2 41 кг 7,0 кг (35%) Деревина, що завантажується (сира) 5,7 кг (14%) Вміст вологи (вологий компонент) 5,7 кг (44% ) Вихід вугілля 16 кг (45% f + 2,5 години (холодний старт) 2,5 години (холодний старт) 19 кВт-год, 3,3 кВт-год/кг* Час нагрівання Сумарні витрати тепла 19 кВт-год, 1,2 кВт-год/кг* + парціальний вихід вугілля - відношення ваги одержаного вугілля до сухої ваги парти" деревини (тобто, ваги основного компонента після пічної сушки) * кВт-година на кілограм одержаного вугілля Приклад 2 У таблиці 2 наведено аналіз евкаліптового вугілля «Aloha» і вугілля «Aloha» з кіави, одержаних згідно з даним винаходом, порівняно з трьома ви дами промислового вугілля 3 промисловим вугіллям порівнюються два види вугілля, одержаного у ВІДПОВІДНОСТІ до даного винаходу. Таблиця 2 Порівняння вугілля «Aloha» з промисловим вугіллям Евкаліптове вугілля Aloha Вугілля з кіави Aloha Промислове брикетоване вугілля Промислове вугілля з кіави Проміслове вугілля з мескитового дерева кДж/кг(БТЕ/фунт) 32000(13800) 30700(13200) 22800(9810) 29700(12800) 31800(13700) Летка компонента 23,3% 21,4% 36,4% 28,3% 9,04% Зв'язаний вуглець Зола 75,4% 1,29% 75,9% 2,65% 46,5% 17,2% 69,8% 1,9% 86,8% 4,17% Приклад З Два експерименти були проведені у реакторі з висушеною на повітрі деревиною Leucaena з такими результатами. Таблиця З Два експерименти з висушеною на повітрі деревиною Leucaena Експеримент А 21,8 40,9 112 Вміст ВОЛОГИ (%) Час нагрівання (хв) Потужність, яку підводять (кВт-год) Споживання енергії (кВт-год/кг сухого дерева) Вихід вугілля (% від сухого компонента) П'ять експериментів у реакторі було проведено з деревиною Leucaena, яку висушили в печі Експеримент В 21,8 39,9 112 19 1,48 40,5 Завантаження (кг) 19 (при 110°С), з такими результатами в 1,48 40,9 28099 Таблиця 4 П'ять експериментів з деревиною Leucaena, яку висушено в печі 1 13,83 0 Завантаження (кг) Вміст ВОЛОГИ (%) Час нагрівання (хв ) Потужність, яку підводять (кВт-год) Споживання енергії (кВт-час/кг сухого дерева) Вихід вугілля (% від сухого компонента) Приклад 4 Щоб визначити вплив різного тиску, у реакторі 41 6,0 0,43 37,7 2 13,61 0 28 5,0 0,37 38,3 3 13,30 0 23 3,5 0,26 39,3 4 14,52 1.5 15 2,6 0,18 42,2 5 14,52 1,5 15 2,6 0,18 42,2 були проведені три експерименти з шкаралупою горіхів макадамн з такими результатами Таблиця 5 Три експерименти з шкаралупою горіхів макадамії Тиск(МПа) 1,30 1,41 3,00 Винахід може бути втілений в інші конкретні форми без відхилення від суті або суттєвих ознак ВІДПОВІДНО, наведені втілення слід розглядати в усіх аспектах як ілюстрацію, а не як обмеження Вихід вугілля (% мас) 50,8 51,8 51,0 обсягу винаходу Суть і обсяг винаходу визначаються формулою, що до дається, і вважається, що формула охоплює всі модифікації, що еквівалентні їй за змістом та обсягом / / ~ • 28099 ФІГ. 28099 ДП "Український інститут промислової аласності" (Укрпатент) Україна, 01133, Киів-133, бульв Лесі Українки, 26 (044)295-81-42, 295-61-97 Підписаноідо друку

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for pyrolytic conversion of wooden and vegetable material into coal and a reactor for realizing the same

Автори англійськоюAntal Michael, junior

Назва патенту російськоюСпособ пиролитической конверсии древесного и растительного материала в уголь и газ и реактор для его осуществления

Автори російськоюАнтал Майкл Дж.,мл

МПК / Мітки

МПК: C10B 53/00, C10L 5/40

Мітки: здійснення, матеріалу, рослинного, спосіб, піролітичної, газ, деревного, реактор, конверсії, вугілля

Код посилання

<a href="https://ua.patents.su/10-28099-sposib-pirolitichno-konversi-derevnogo-i-roslinnogo-materialu-u-vugillya-i-gaz-i-reaktor-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб піролітичної конверсії деревного і рослинного матеріалу у вугілля і газ і реактор для його здійснення</a>

Попередній патент: Маховик зі здвоєними масами

Наступний патент: Пристрій для виставлення букетів

Випадковий патент: Засіб для лікування серцево-судинних захворювань для парентерального застосування