Спосіб обробки зольного пилу і шламу стічних вод та легковагий заповнювач

Текст

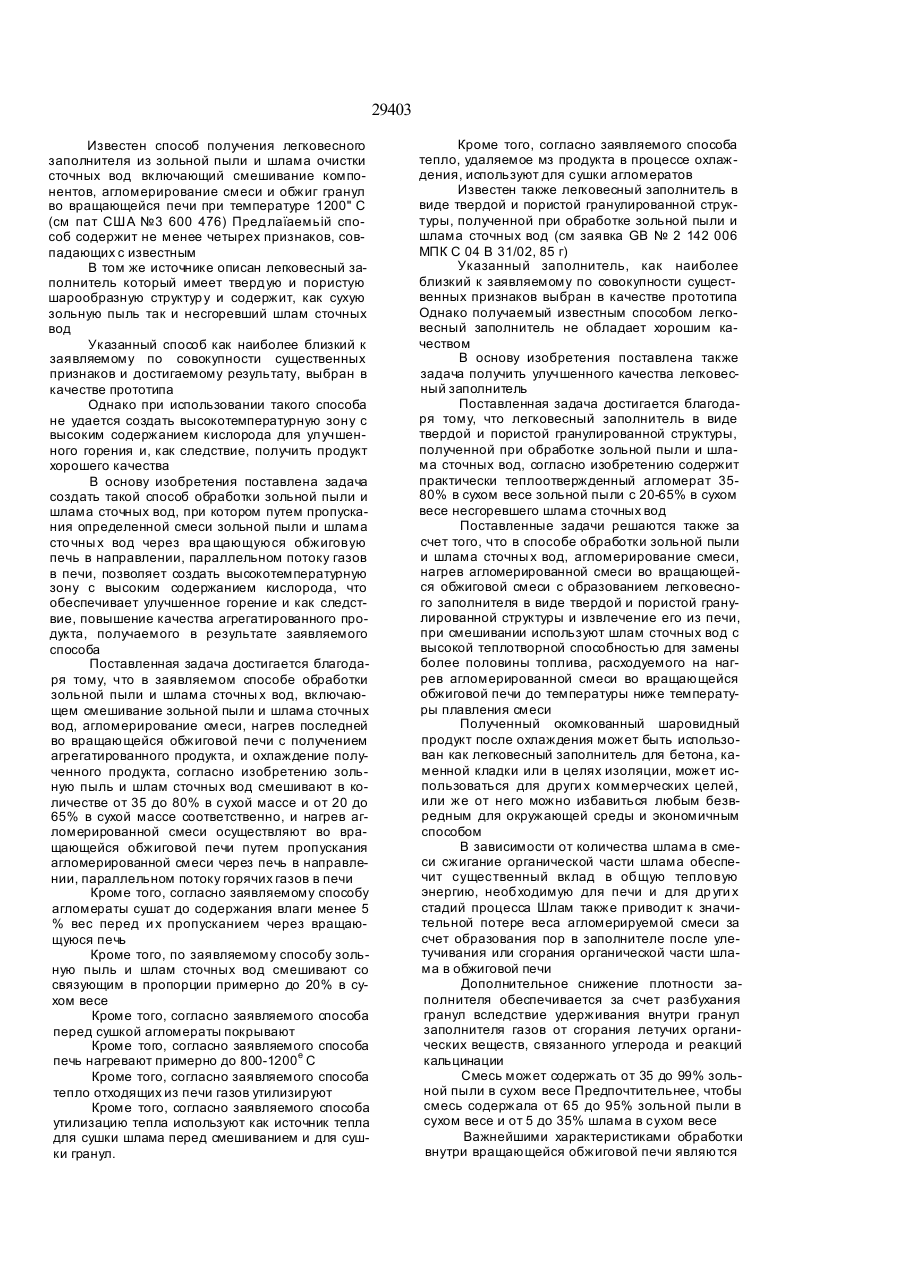

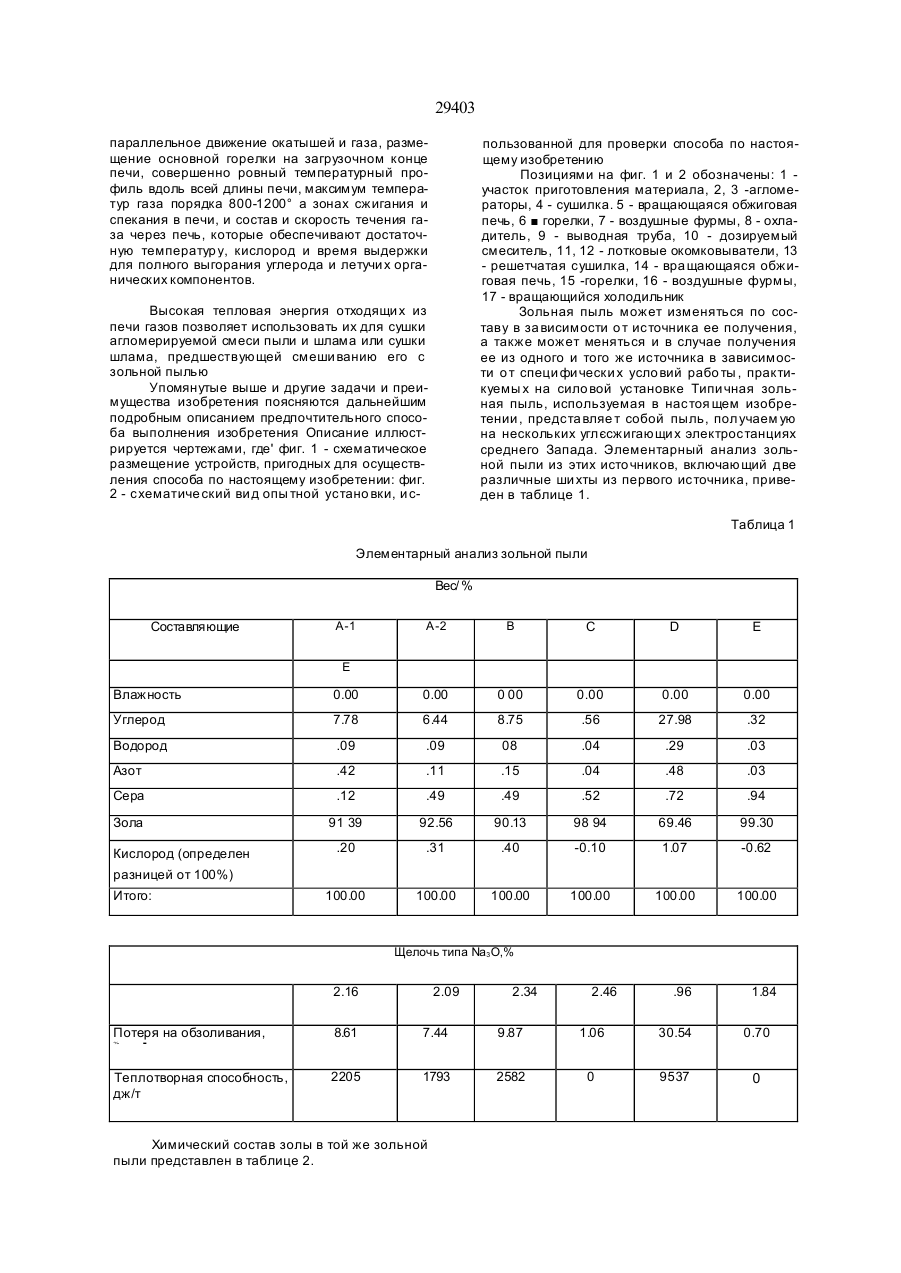

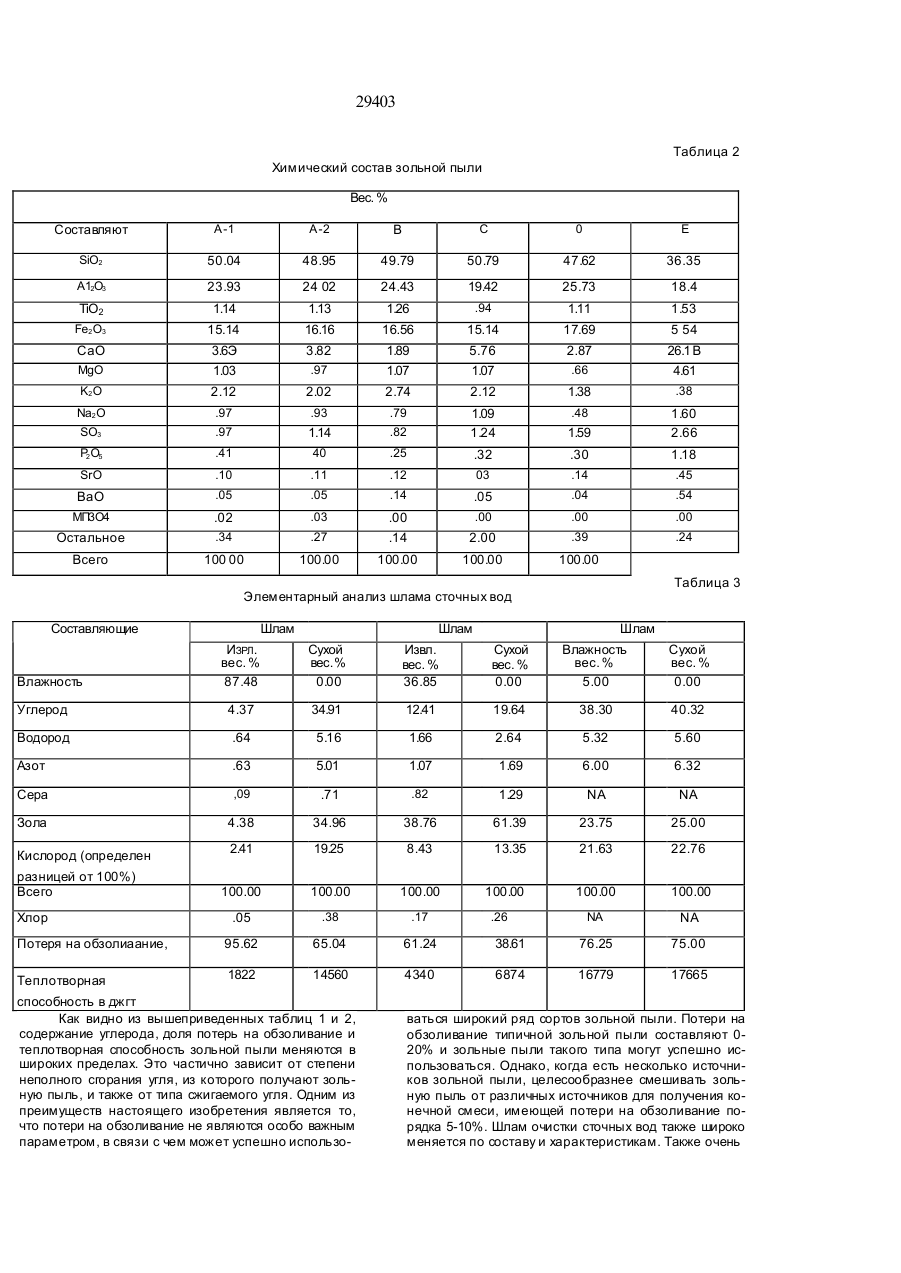

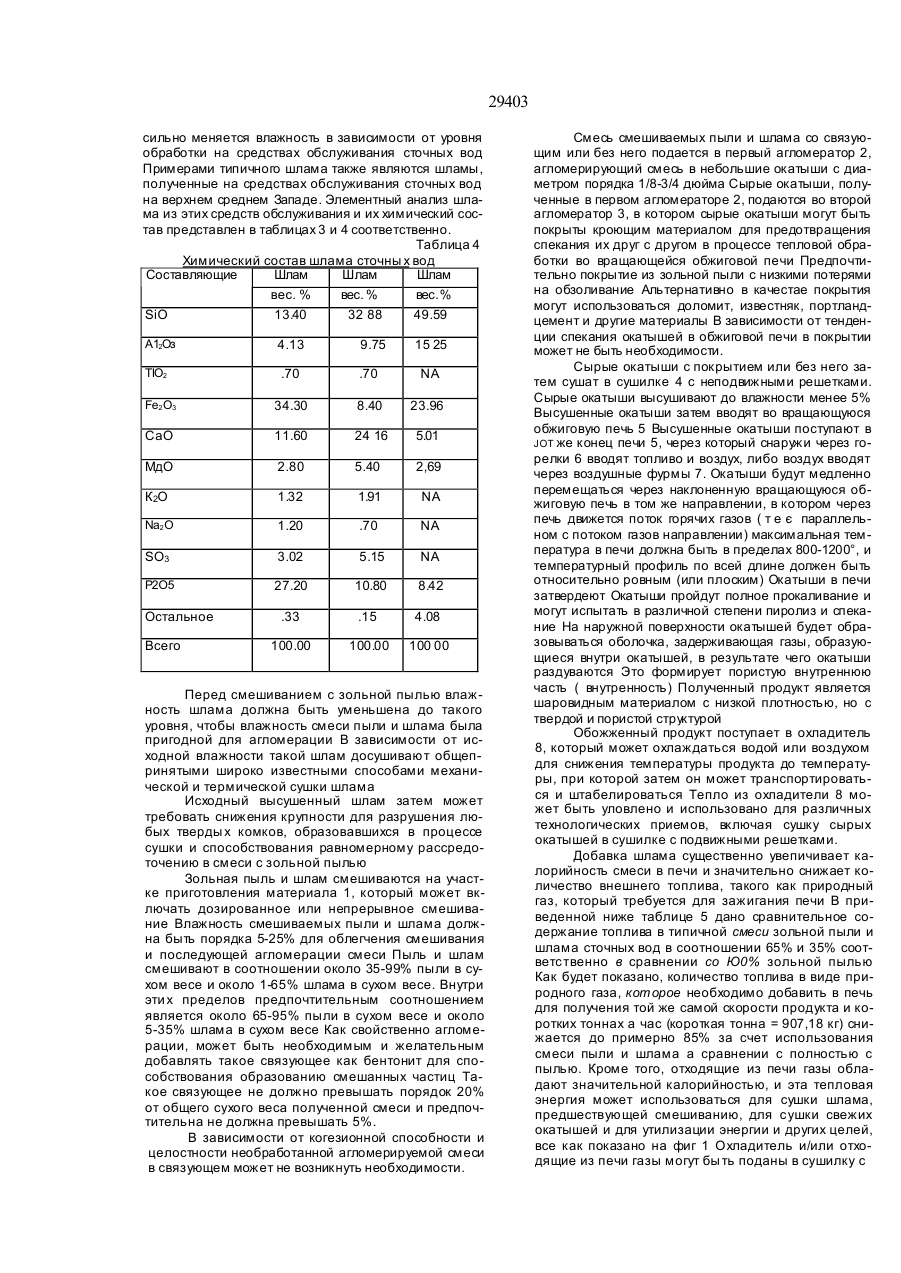

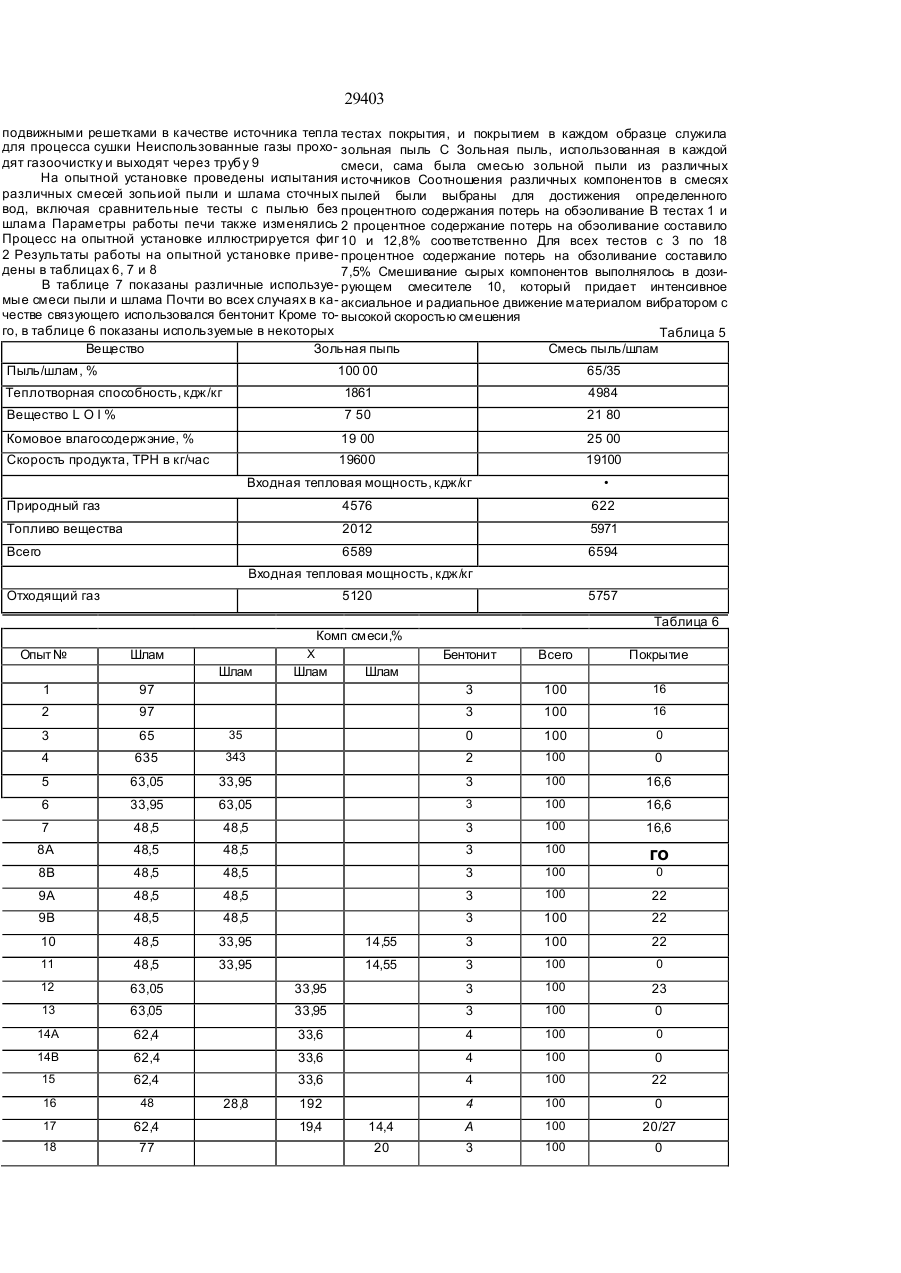

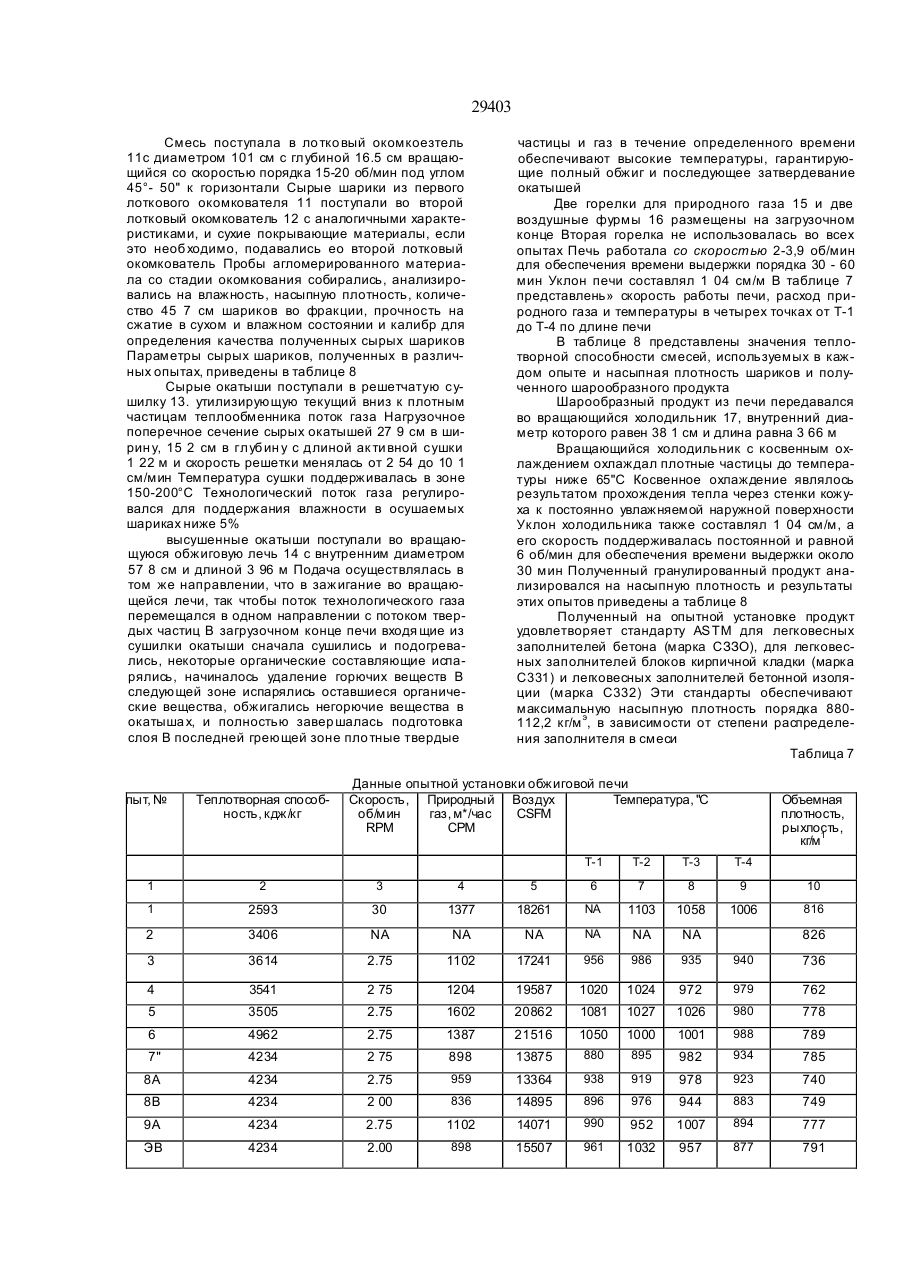

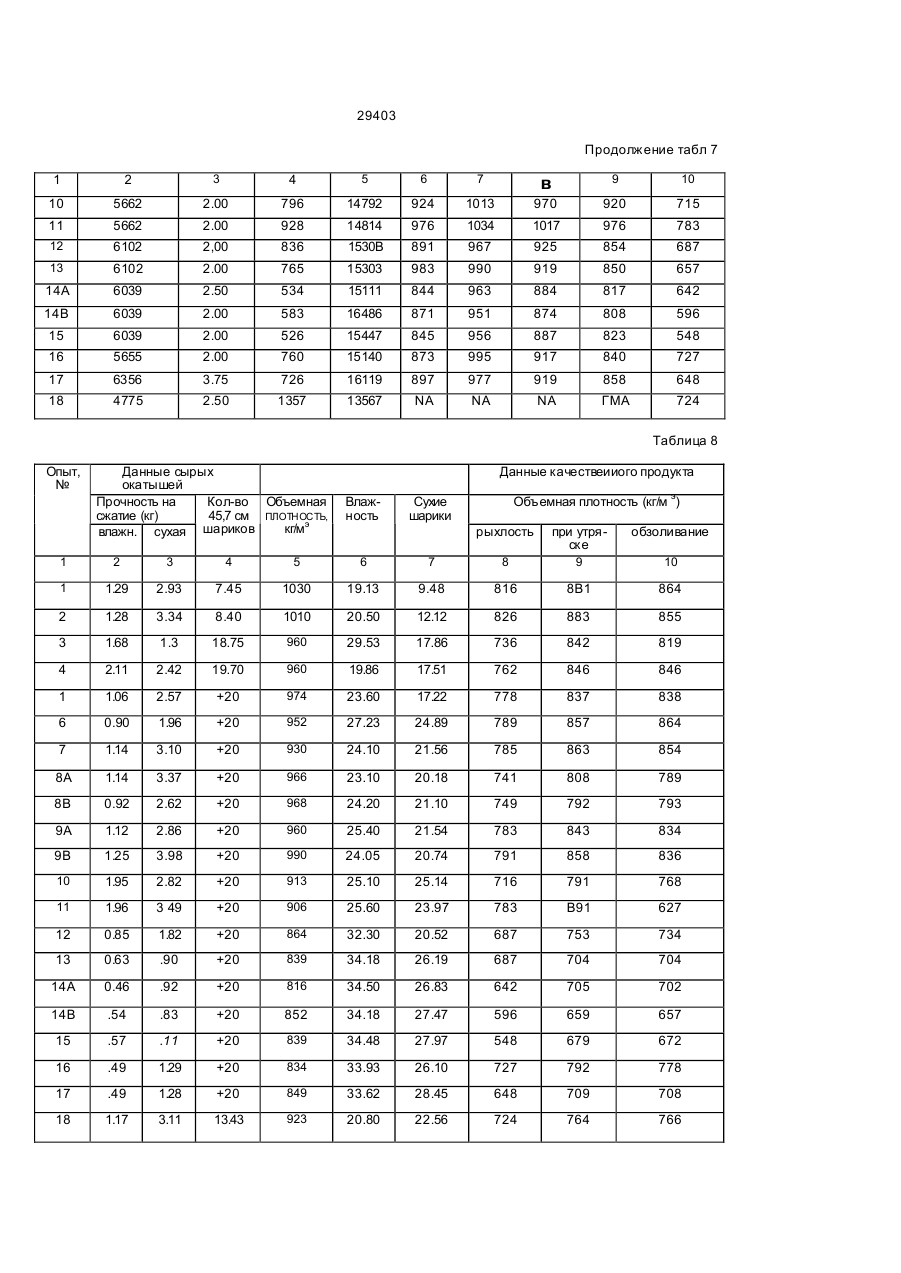

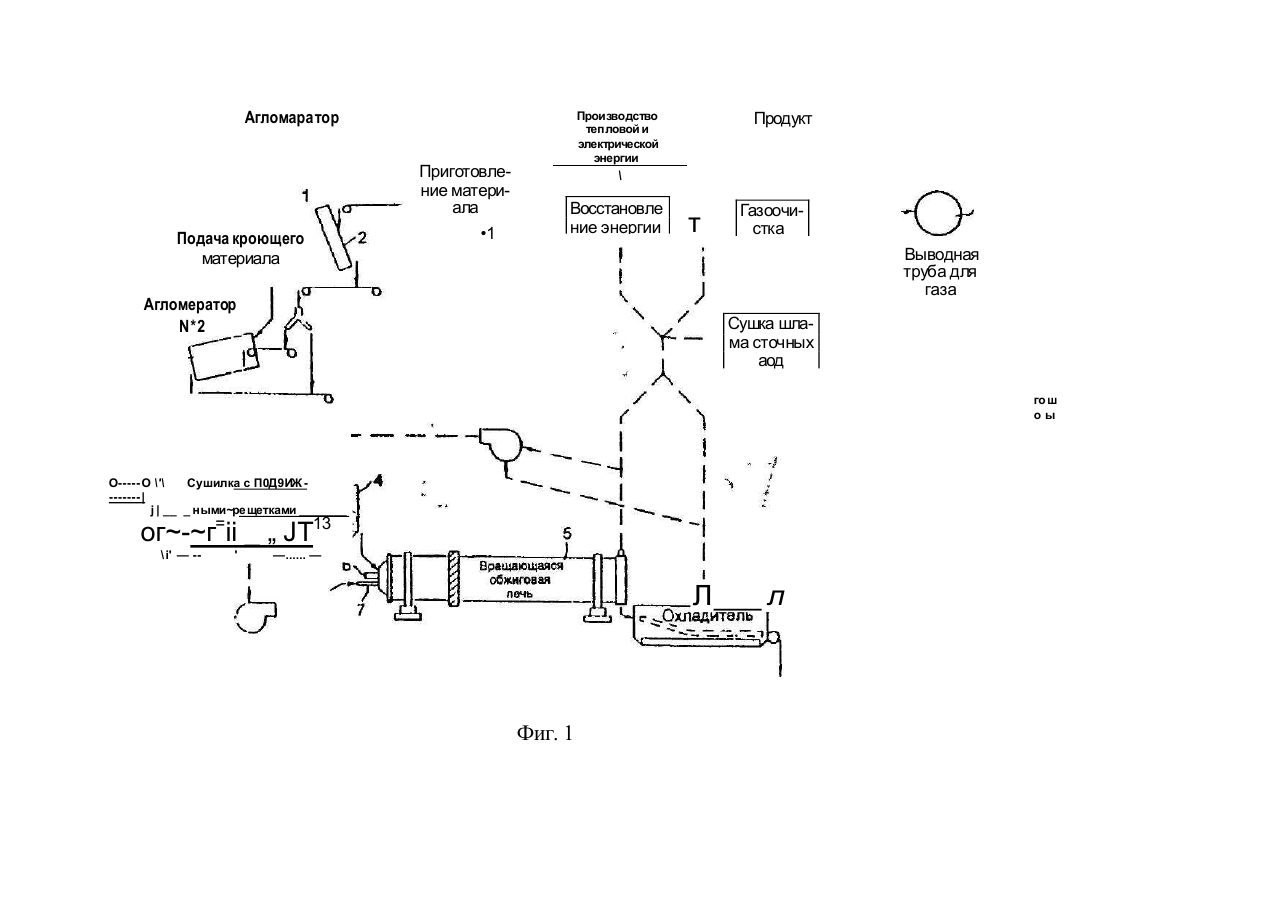

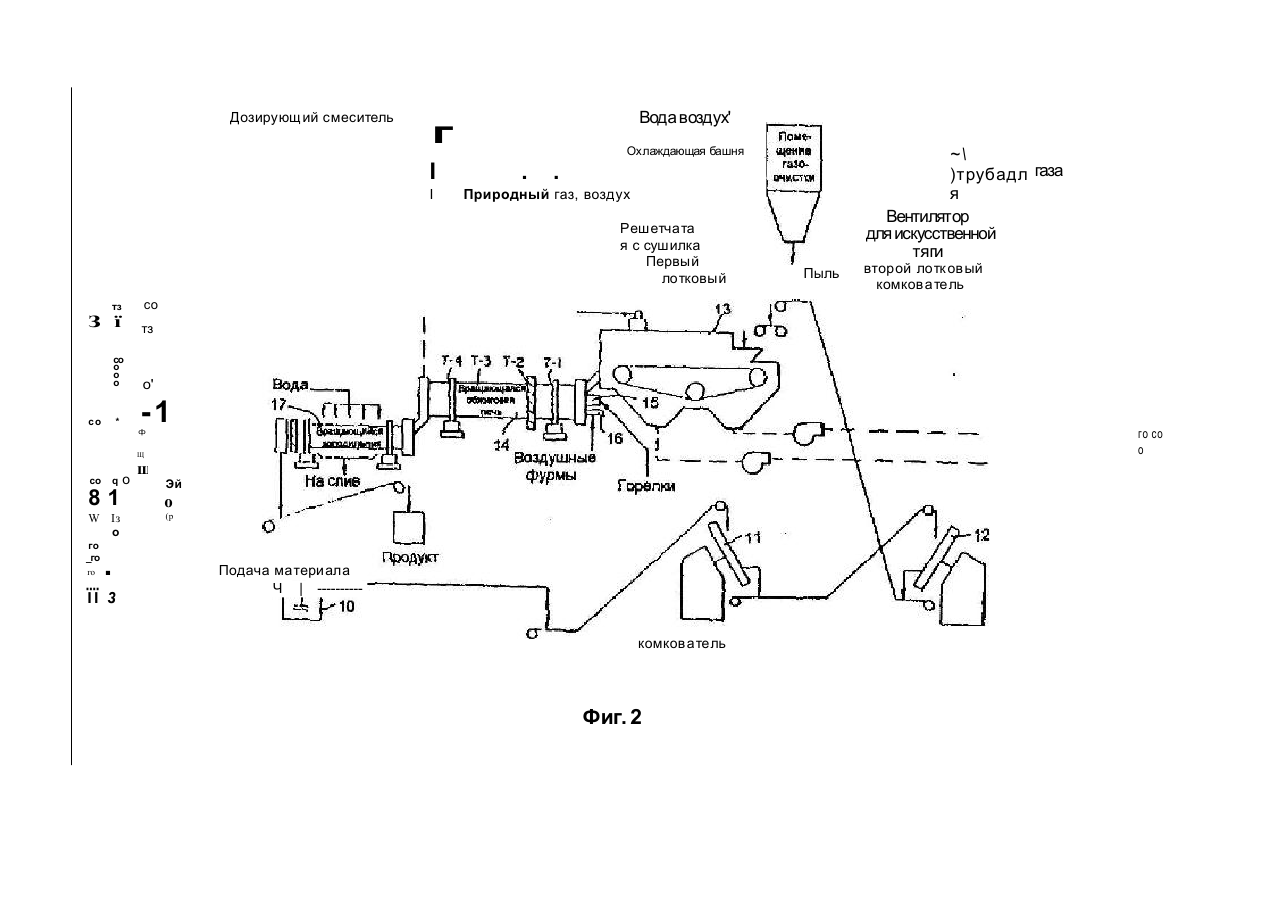

1 Способ обработки зольной пыли и шлама сточных вод включающий смешивание зольной пыли и шлама сточны х вод агломерирование смеси, нагрев агломерированной смеси во вра щающейся обжиговой печи с получением агрегатированного продукта и охлаждение полученного продукта о тли чающийся тем, что зольную пыль и шлам сточны х вод смешивают в количестве от 35 до 80% в сухой массе и от 20 до 65% в сухой массе соответственно и нагре в агломерирован ной смеси осуществляют во вращающейся обжи говой печи путем пропускания агломерированной смеси через печь в направлении, параллельном потоку горячих газов в печи 2 Способ по п 1, отли чающийся тем, что а гломераты суша т до со держания вла ги менее 5 % вес перед их пропусканием через вращающуюся печь 3 Способ по п 1 отли чающийся тем что золь н ую пыль и шлам сточны х вод сме ши вают со связующим в пропорции примерно до 20% в су хом весе 4 Способ по п 2 о тли чающийся тем что перед сушкой агломераты покрывают 5 Способ по п 1 , отличающий ся тем что пе чь нагревают примерно до 800-1200Х 6 Способ по п 1 отли чающийся тем, что тепло отходящих из печи газов утилизируют 7 Способ по п 1 о тли чающийся тем что утили зацию тепла используют как источник тепла для сушки шлама перед смеши ванием и для сушки гранул 8 Способ по п 2 о тли чающий ся тем что тепло , удаляемое из продукта в процессе охлаждения, используют для сушки агломератов 9 Легковесный заполнитель в виде твердой и по ристой гранулированной структуры полученной при обрабо тке зольной пыли и шлама сточны х вод о тли чающий ся тем, что он содержит прак тически теплоотвержденный агломерат 35-80% в сухом весе зольной пыли с 20-65% в сухом весе несгоревшего шлама сточных вод СО о ф Изобретение относится к способу обработки зольной пыли и шлама очистки сточных вод и легковесному заполнителю Зольная пыль является побочным продуктом, полученным при сжигании угля и особенно пылевидного битуминозного угля Углесжигающие электростанции обычно производят очень большое количество зольной пыли которую необходимо удалить приемлемым для окружающей среды способом Шламы сточных вод являются побочным продуктом очистки сточных вод Шлам представляет собой твердые плотные частицы осадка, накопленные и затем отделенные от струи жидкости а течение различных этапов процесса очистки сто чны х вод Шлам может быть о т пер вично го или повторного осаждения или активным илом Шлам может быть в виде необработанного канализационного ила вываренного шлама или обезвоженного шлама Характеристики шлама очень зависят от стадии обработки из которой их извлекают, а также от того, проведена пи такая обработка, как вываривание Однако общей характеристикой шлама является то, что он содержит значительное количество органического вещества Шлам обычно уничтожают сжиганием с последующим захоронением инертной золы в почве, образованием лагун и насыпей, разбрасыванием по почве как удобрение или для кондиционирования грунта и сбрасыванием в океан, там где это возможно Экономичное и безвредное для окружающей среды избавление как от зольной пыли, так и от шлама сточных вод представляет значительную проблему о> 29403 Известен способ получения легковесного заполнителя из зольной пыли и шлама очистки сточных вод включающий смешивание компонентов, агломерирование смеси и обжиг гранул во вращающейся печи при температуре 1200" С (см пат США №3 600 476) Предлаїаемьій способ содержит не менее четырех признаков, совпадающих с известным В том же источнике описан легковесный заполнитель который имеет твердую и пористую шарообразную структур у и содержит, как сухую зольную пыль так и несгоревший шлам сточных вод Указанный способ как наиболее близкий к заявляемому по совокупности существенных признаков и достигаемому результату, выбран в качестве прототипа Однако при использовании такого способа не удается создать высокотемпературную зону с высоким содержанием кислорода для улучшенного горения и, как следствие, получить продукт хорошего качества В основу изобретения поставлена задача создать такой способ обработки зольной пыли и шлама сточных вод, при котором путем пропускания определенной смеси зольной пыли и шлама сто чны х вод через вра щающуюся обжиговую печь в направлении, параллельном потоку газов в печи, позволяет создать высокотемпературную зону с высоким содержанием кислорода, что обеспечивает улучшенное горение и как следствие, повышение качества агрегатированного продукта, получаемого в результате заявляемого способа Поставленная задача достигается благодаря тому, что в заявляемом способе обработки зольной пыли и шлама сточны х вод, включающем смешивание зольной пыли и шлама сточных вод, агломерирование смеси, нагрев последней во вращающейся обжиговой печи с получением агрегатированного продукта, и охлаждение полученного продукта, согласно изобретению зольную пыль и шлам сточных вод смешивают в количестве от 35 до 80% в сухой массе и от 20 до 65% в сухой массе соответственно, и нагрев агломерированной смеси осуществляют во вращающейся обжиговой печи путем пропускания агломерированной смеси через печь в направлении, параллельном потоку горячих газов в печи Кроме того, согласно заявляемому способу агломераты сушат до содержания влаги менее 5 % вес перед и х пропусканием через вращающуюся печь Кроме того, по заявляемому способу зольную пыль и шлам сточных вод смешивают со связующим в пропорции примерно до 20% в сухом весе Кроме того, согласно заявляемого способа перед сушкой агломераты покрывают Кроме того, согласно заявляемого способа печь нагревают примерно до 800-1200е С Кроме того, согласно заявляемого способа тепло отходящих из печи газов утилизируют Кроме того, согласно заявляемого способа утилизацию тепла используют как источник тепла для сушки шлама перед смешиванием и для сушки гранул. Кроме того, согласно заявляемого способа тепло, удаляемое мз продукта в процессе охлаждения, используют для сушки агломератов Известен также легковесный заполнитель в виде твердой и пористой гранулированной структуры, полученной при обработке зольной пыли и шлама сточных вод (см заявка GB № 2 142 006 МПК С 04 В 31/02, 85 г) Указанный заполнитель, как наиболее близкий к заявляемому по совокупности существенных признаков выбран в качестве прототипа Однако получаемый известным способом легковесный заполнитель не обладает хорошим качеством В основу изобретения поставлена также задача получить улучшенного качества легковесный заполнитель Поставленная задача достигается благодаря тому, что легковесный заполнитель в виде твердой и пористой гранулированной структуры, полученной при обработке зольной пыли и шлама сточных вод, согласно изобретению содержит практически теплоотвержденный агломерат 3580% в сухом весе зольной пыли с 20-65% в сухом весе несгоревшего шлама сточных вод Поставленные задачи решаются также за счет того, что в способе обработки зольной пыли и шлама сточны х вод, агломерирование смеси, нагрев агломерированной смеси во вращающейся обжиговой смеси с образованием легковесного заполнителя в виде твердой и пористой гранулированной структуры и извлечение его из печи, при смешивании используют шлам сточных вод с высокой теплотворной способностью для замены более половины топлива, расходуемого на нагрев агломерированной смеси во вращающейся обжиговой печи до температуры ниже температуры плавления смеси Полученный окомкованный шаровидный продукт после охлаждения может быть использован как легковесный заполнитель для бетона, каменной кладки или в целях изоляции, может использоваться для други х коммерческих целей, или же от него можно избавиться любым безвредным для окружающей среды и экономичным способом В зависимости от количества шлама в смеси сжигание органической части шлама обеспечит существенный вклад в общую тепловую энергию, необходимую для печи и для др уги х стадий процесса Шлам также приводит к значительной потере веса агломерируемой смеси за счет образования пор в заполнителе после улетучивания или сгорания органической части шлама в обжиговой печи Дополнительное снижение плотности заполнителя обеспечивается за счет разбухания гранул вследствие удерживания внутри гранул заполнителя газов от сгорания летучих органических веществ, связанного углерода и реакций кальцинации Смесь может содержать от 35 до 99% зольной пыли в сухом весе Предпочтительнее, чтобы смесь содержала от 65 до 95% зольной пыли в сухом весе и от 5 до 35% шлама в сухом весе Важнейшими характеристиками обработки внутри вращающейся обжиговой печи являются 29403 параллельное движение окатышей и газа, размещение основной горелки на загрузочном конце печи, совершенно ровный температурный профиль вдоль всей длины печи, максимум температур газа порядка 800-1200° а зонах сжигания и спекания в печи, и состав и скорость течения газа через печь, которые обеспечивают достаточную температур у, кислород и время выдержки для полного выгорания углерода и летучи х органических компонентов. пользованной для проверки способа по настоящему изобретению Позициями на фиг. 1 и 2 обозначены: 1 участок приготовления материала, 2, 3 -агломераторы, 4 - сушилка. 5 - вращающаяся обжиговая печь, 6 горелки, 7 - воздушные фурмы, 8 - охладитель, 9 - выводная труба, 10 - дозируемый смеситель, 11, 12 - лотковые окомковыватели, 13 - решетчатая сушилка, 14 - вра щающаяся обжиговая печь, 15 -горелки, 16 - воздушные фурмы, 17 - вращающийся холодильник Зольная пыль может изменяться по составу в за висимости о т источника ее получения, а также может меняться и в случае получения ее из одного и того же источника в зависимости о т специ фи чески х усло вий рабо ты , практикуемы х на сило вой установке Типи чная зольная пыль, используемая в настоя щем изобретении , предста вляе т собой пыль, получаем ую на нескольких углєсжигающи х электростанциях среднего Запада. Элементарный анализ зольной пыли из этих исто чников, включающий две различные ши хты из первого источника, приведен в таблице 1. Высокая тепловая энергия отходящи х из печи газов позволяет использовать их для сушки агломерируемой смеси пыли и шлама или сушки шлама, предшествующей смеши ванию его с зольной пылью Упомянутые выше и другие задачи и преимущества изобретения поясняются дальнейшим подробным описанием предпочтительного способа выполнения изобретения Описание иллюстрируется чертежами, где' фиг. 1 - схематическое размещение устройств, пригодных для осуществления способа по настоящему изобретении: фиг. 2 - схематиче ский ви д опы тной устано вки, и с Таблица 1 Элементарный анализ зольной пыли Вес/ % Составляющие А-1 А-2 В С D Е Е Влажность 0.00 0.00 0 00 0.00 0.00 0.00 Углерод 7.78 6.44 8.75 .56 27.98 .32 Водород .09 .09 08 .04 .29 .03 Азот .42 .11 .15 .04 .48 .03 Сера .12 .49 .49 .52 .72 .94 Зола 91 39 92.56 90.13 98 94 69.46 99.30 .20 .31 .40 -0.10 1.07 -0.62 100.00 100.00 100.00 100.00 100.00 100.00 .96 1.84 Кислород (определен разницей от 100%) Итого: Щелочь типа Na3O,% 2.16 Потеря на обзоливания, % 2.09 2.34 2.46 8.61 7.44 9.87 1.06 30.54 0.70 2205 1793 2582 0 9537 0 Теплотворная способность, дж/т Химический состав золы в той же зольной пыли представлен в таблице 2. 29403 Таблица 2 Химический состав зольной пыли Вес. % Составляют A-1 A-2 В С 0 E SiO2 50.04 48.95 49.79 50.79 47.62 36.35 А12О3 23.93 24 02 24.43 19.42 25.73 18.4 ТіО2 1.14 15.14 1.13 16.16 1.26 16.56 .94 15.14 1.11 17.69 1.53 5 54 3.82 .97 1.89 1.07 5.76 1.07 2.87 MgO 3.6Э 1.03 .66 26.1 В 4.61 K2O 2.12 2.02 2.74 2.12 1.38 .38 Na2O .97 .93 .79 .97 1.14 .82 1.09 1.24 .48 SO3 1.59 1.60 2.66 P O5 2 .41 40 .25 .32 .30 1.18 Fe2O3 CaO SrO .10 .11 .12 03 .14 .45 BaO .05 .05 .14 .05 .04 .54 МП3О4 .02 .03 .00 .00 .34 .27 .00 .14 .00 Остальное 2.00 .39 .24 Всего 100 00 100.00 100.00 100.00 100.00 Таблица 3 Элементарный анализ шлама сточных вод Составляющие Шлам Шлам Шлам Влажность Сухой вес. % вес. % 5.00 0.00 ИЗРЛ. вес. % 87.48 Сухой вес. % 0.00 Извл. вес. % 36.85 Сухой вес. % 0.00 Углерод 4.37 34.91 12.41 19.64 38.30 40.32 Водород .64 5.16 1.66 2.64 5.32 5.60 Азот .63 5.01 1.07 1.69 6.00 6.32 Сера ,09 .71 .82 1.29 NA NA Зола 4.38 34.96 38.76 61.39 23.75 25.00 Кислород (определен 2.41 19.25 8.43 13.35 21.63 22.76 100.00 100.00 100.00 100.00 100.00 100.00 .05 .38 .17 NA NA Потеря на обзолиаание, 95.62 65.04 61.24 38.61 76.25 75.00 Теплотворная 1822 14560 4340 6874 16779 17665 Влажность разницей от 100%) Всего Хлор способность в джгт Как видно из вышеприведенных таблиц 1 и 2, содержание углерода, доля потерь на обзоливание и теплотворная способность зольной пыли меняются в широких пределах. Это частично зависит от степени неполного сгорания угля, из которого получают зольную пыль, и также от типа сжигаемого угля. Одним из преимуществ настоящего изобретения является то, что потери на обзоливание не являются особо важным параметром, в связи с чем может успешно использо .26 ваться широкий ряд сортов зольной пыли. Потери на обзоливание типичной зольной пыли составляют 020% и зольные пыли такого типа могут успешно использоваться. Однако, когда есть несколько источников зольной пыли, целесообразнее смешивать зольную пыль от различных источников для получения конечной смеси, имеющей потери на обзоливание порядка 5-10%. Шлам очистки сточных вод также широко меняется по составу и характеристикам. Также очень 29403 сильно меняется влажность в зависимости от уровня обработки на средствах обслуживания сточных вод Примерами типичного шлама также являются шламы, полученные на средствах обслуживания сточных вод на верхнем среднем Западе. Элементный анализ шлама из этих средств обслуживания и их химический состав представлен в таблицах 3 и 4 соответственно. Таблица 4 Химический состав шлама сточны х вод Составляющие Шлам Шлам Шлам вес. % вес. % вес. % SiO 13.40 32 88 49.59 А12Оз 4.13 9.75 ТІО2 .70 .70 NA Fe2O3 34.30 8.40 23.96 СаО 11.60 24 16 5.01 МдО 2.80 5.40 2,69 К2О 1.32 1.91 NA Na2O 1.20 .70 NA SO3 3.02 5.15 NA Р2О5 27.20 10.80 8.42 .33 .15 4.08 100.00 100.00 100 00 Остальное Всего 15 25 Перед смешиванием с зольной пылью влажность шлама должна быть уменьшена до такого уровня, чтобы влажность смеси пыли и шлама была пригодной для агломерации В зависимости от исходной влажности такой шлам досушивают общепринятыми широко известными способами механической и термической сушки шлама Исходный высушенный шлам затем может требовать снижения крупности для разрушения любых тверды х комков, образовавшихся в процессе сушки и способствования равномерному рассредоточению в смеси с зольной пылью Зольная пыль и шлам смешиваются на участке приготовления материала 1, который может включать дозированное или непрерывное смешивание Влажность смешиваемых пыли и шлама должна быть порядка 5-25% для облегчения смешивания и последующей агломерации смеси Пыль и шлам смешивают в соотношении около 35-99% пыли в сухом весе и около 1-65% шлама в сухом весе. Внутри эти х пределов предпочтительным соотношением является около 65-95% пыли в сухом весе и около 5-35% шлама в сухом весе Как свойственно агломерации, может быть необходимым и желательным добавлять такое связующее как бентонит для способствования образованию смешанных частиц Такое связующее не должно превышать порядок 20% от общего сухого веса полученной смеси и предпочтительна не должна превышать 5%. В зависимости от когезионной способности и целостности необработанной агломерируемой смеси в связующем может не возникнуть необходимости. Смесь смешиваемых пыли и шлама со связующим или без него подается в первый агломератор 2, агломерирующий смесь в небольшие окатыши с диаметром порядка 1/8-3/4 дюйма Сырые окатыши, полученные в первом агломераторе 2, подаются во второй агломератор 3, в котором сырые окатыши могут быть покрыты кроющим материалом для предотвращения спекания их друг с другом в процессе тепловой обработки во вращающейся обжиговой печи Предпочтительно покрытие из зольной пыли с низкими потерями на обзоливание Альтернативно в качестае покрытия могут использоваться доломит, известняк, портландцемент и другие материалы В зависимости от тенденции спекания окатышей в обжиговой печи в покрытии может не быть необходимости. Сырые окатыши с покрытием или без него затем сушат в сушилке 4 с неподвижными решетками. Сырые окатыши высушивают до влажности менее 5% Высушенные окатыши затем вводят во вращающуюся обжиговую печь 5 Высушенные окатыши поступают в JOT же конец печи 5, через который снаружи через горелки 6 вводят топливо и воздух, либо воздух вводят через воздушные фурмы 7. Окатыши будут медленно перемещаться через наклоненную вращающуюся обжиговую печь в том же направлении, в котором через печь движется поток горячих газов ( т е є параллельном с потоком газов направлении) максимальная температура в печи должна быть в пределах 800-1200°, и температурный профиль по всей длине должен быть относительно ровным (или плоским) Окатыши в печи затвердеют Окатыши пройдут полное прокаливание и могут испытать в различной степени пиролиз и спекание На наружной поверхности окатышей будет образовываться оболочка, задерживающая газы, образующиеся внутри окатышей, в результате чего окатыши раздуваются Это формирует пористую внутреннюю часть ( внутренность) Полученный продукт является шаровидным материалом с низкой плотностью, но с твердой и пористой структурой Обожженный продукт поступает в охладитель 8, который может охлаждаться водой или воздухом для снижения температуры продукта до температуры, при которой затем он может транспортироваться и штабелироваться Тепло из охладители 8 может быть уловлено и использовано для различных технологических приемов, включая сушку сырых окатышей в сушилке с подвижными решетками. Добавка шлама существенно увепичивает калорийность смеси в печи и значительно снижает количество внешнего топлива, такого как природный газ, который требуется для зажигания печи В приведенной ниже таблице 5 дано сравнительное содержание топлива в типичной смеси зольной пыли и шлама сточных вод в соотношении 65% и 35% соответственно в сравнении со Ю0% зольной пылью Как будет показано, количество топлива в виде природного газа, которое необходимо добавить в печь для получения той же самой скорости продукта и коротких тоннах а час (короткая тонна = 907,18 кг) снижается до примерно 85% за счет использования смеси пыли и шлама а сравнении с полностью с пылью. Кроме того, отходящие из печи газы обладают значительной калорийностью, и эта тепловая энергия может использоваться для сушки шлама, предшествующей смешиванию, для сушки свежих окатышей и для утилизации энергии и других целей, все как показано на фиг 1 Охладитель и/или отходящие из печи газы могут бы ть поданы в сушилку с 29403 подвижными решетками в качестве источника тепла тестах покрытия, и покрытием в каждом образце служила для процесса сушки Неиспользованные газы прохо- зольная пыль С Зольная пыль, использованная в каждой дят газоочистку и выходят через трубу 9 смеси, сама была смесью зольной пыли из различных На опытной установке проведены испытания источников Соотношения различных компонентов в смесях различных смесей зопьиой пыли и шлама сточных пылей были выбраны для достижения определенного вод, включая сравнительные тесты с пылью без процентного содержания потерь на обэоливание В тестах 1 и шлама Параметры работы печи также изменялись 2 процентное содержание потерь на обэоливание составило Процесс на опытной установке иллюстрируется фиг 10 и 12,8% соответственно Для всех тестов с 3 по 18 2 Результаты работы на опытной установке приве- процентное содержание потерь на обзоливание составило дены в таблицах 6, 7 и 8 7,5% Смешивание сырых компонентов выполнялось в дозиВ таблице 7 показаны различные используе- рующем смесителе 10, который придает интенсивное мые смеси пыли и шлама Почти во всех случаях в ка- аксиальное и радиапьное движение материалом вибратором с честве связующего использовался бентонит Кроме то- высокой скоростью смешения го, в таблице 6 показаны используемые в некоторых Таблица 5 Вещество Зольная пыпь Смесь пыль/шлам 100 00 65/35 Теплотворная способность, кдж/кг Пыль/шлам, % 1861 4984 Вещество L О I % 7 50 21 80 Комовое влагосодержэние, % 19 00 25 00 Скорость продукта, ТРН в кг/час 19600 19100 Входная тепловая мощность, кдж/кг • Природный газ 4576 622 Топливо вещества 2012 5971 6589 6594 Всего Входная тепловая мощность, кдж/кг Отходящий газ 5120 5757 Таблица 6 Комп смеси,% Опыт № X Шлам Шлам Шлам Бентонит Всего Покрытие Шлам 1 97 3 100 16 2 97 3 100 16 3 65 35 0 100 0 4 635 343 2 100 0 16,6 5 63,05 33,95 3 100 6 33,95 63,05 3 100 16,6 7 48,5 48,5 3 100 16,6 8А 48,5 48,5 3 100 го 8В 48,5 48,5 3 100 0 9А 48,5 48,5 3 100 22 9В 48,5 48,5 3 100 22 10 48,5 33,95 14,55 3 100 22 11 48,5 33,95 14,55 3 100 0 12 63,05 3 100 23 0 33,95 13 63,05 33,95 3 100 14А 62,4 33,6 4 100 0 14В 62,4 33,6 4 100 0 15 62,4 33,6 4 100 22 16 48 192 4 100 0 14,4 А 100 20/27 20 3 100 0 17 62,4 18 77 28,8 19,4 29403 Смесь поступала в ло тко вый окомкоезтель 11с диаметром 101 см с глубиной 16.5 см вращающийся со скоростью порядка 15-20 об/мин под углом 45°- 50" к горизонтали Сырые шарики из первого лоткового окомкователя 11 поступали во второй лотковый окомкователь 12 с аналогичными характеристиками, и сухие покрывающие материалы, если это необходимо, подавались ео второй лотковый окомкователь Пробы агломерированного материала со стадии окомкования собирались, анализировались на влажность, насыпную плотность, количество 45 7 см шариков во фракции, прочность на сжатие в сухом и влажном состоянии и калибр для определения качества полученных сырых шариков Параметры сырых шариков, полученных в различных опытах, приведены в таблице 8 Сырые окатыши поступали в решетчатую сушилку 13. утилизирующую текущий вниз к плотным частицам теплообменника поток газа Нагрузочное поперечное сечение сырых окатышей 27 9 см в ширин у, 15 2 см в глубин у с длиной ак ти вной сушки 1 22 м и скорость решетки менялась от 2 54 до 10 1 см/мин Температура сушки поддерживалась в зоне 150-200°С Технологический поток газа регулировался для поддержания влажности в осушаемых шариках ниже 5% высушенные окатыши поступали во вращающуюся обжиговую лечь 14 с внутренним диаметром 57 8 см и длиной 3 96 м Подача осуществлялась в том же направлении, что в зажигание во вращающейся лечи, так чтобы поток технологического газа перемещался в одном направлении с потоком твердых частиц В загрузочном конце печи входя щие из сушилки окатыши сначала сушились и подогревались, некоторые органические составляющие испарялись, начиналось удаление горючих веществ В следующей зоне испарялись оставшиеся органические вещества, обжигались негорючие вещества в окатыша х, и полностью завер шалась подготовка слоя В последней греющей зоне плотные твердые Опыт, № Теплотворная способность, кдж/кг частицы и газ в течение определенного времени обеспечивают высокие температуры, гарантирующие полный обжиг и последующее затвердевание окатышей Две горелки для природного газа 15 и две воздушные фурмы 16 размещены на загрузочном конце Вторая горелка не использовалась во всех опытах Печь работала со скоростью 2-3,9 об/мин для обеспечения времени выдержки порядка 30 - 60 мин Уклон печи составлял 1 04 см/м В таблице 7 представлень» скорость работы печи, расход природного газа и температуры в четырех точках от Т-1 до Т-4 по длине печи В таблице 8 представлены значения теплотворной способности смесей, используемых в каждом опыте и насыпная плотность шариков и полученного шарообразного продукта Шарообразный продукт из печи передавался во вращающийся холодильник 17, внутренний диаметр которого равен 38 1 см и длина равна 3 66 м Вращающийся холодильник с косвенным охлаждением охлаждал плотные частицы до температуры ниже 65"С Косвенное охлаждение являлось результатом прохождения тепла через стенки кожуха к постоянно увлажняемой наружной поверхности Уклон холодильника также составлял 1 04 см/м, а его скорость поддерживалась постоянной и равной 6 об/мин для обеспечения времени выдержки около 30 мин Полученный гранулированный продукт анализировался на насыпную плотность и результаты этих опытов приведены а таблице 8 Полученный на опытной установке продукт удовлетворяет стандарту ASTM для легковесных заполнителей бетона (марка СЗЗО), для легковесных заполнителей блоков кирпичной кладки (марка С331) и легковесных заполнителей бетонной изоляции (марка С332) Эти стандарты обеспечивают максимальную насыпную плотность порядка 880112,2 кг/м э, в зависимости от степени распределения заполнителя в смеси Таблица 7 Данные опытной установки обжиговой печи Скорость, Природный Воздух Температура, "С об/мин газ, м*/час CSFM RPM СРМ Объемная плотность, рыхлость, кг/м1 Т-1 Т-2 Т-3 Т-4 1 2 3 4 5 6 7 8 9 10 1 2593 30 1377 18261 NA 1103 1058 1006 816 2 3406 NA NA NA NA NA NA 3 3614 2.75 1102 17241 956 986 935 940 736 4 3541 2 75 1204 19587 1020 1024 972 979 762 5 3505 2.75 1602 20862 1081 1027 1026 980 778 6 4962 2.75 1387 21516 1050 1000 1001 988 789 7" 4234 2 75 898 13875 880 895 982 934 785 8А 4234 2.75 959 13364 938 919 978 923 740 976 749 826 8В 4234 2 00 836 14895 896 944 883 9А 4234 2.75 1102 14071 990 952 1007 894 777 ЭВ 4234 2.00 898 15507 961 1032 957 877 791 29403 Продолжение табл 7 1 2 3 4 5 6 7 в 9 10 10 5662 2.00 796 14792 924 1013 970 920 715 11 5662 2.00 928 14814 976 1034 1017 976 783 12 6102 2,00 836 1530В 891 967 925 854 687 13 6102 2.00 765 15303 983 990 919 850 657 14А 6039 2.50 534 15111 844 963 884 817 642 14В 6039 2.00 583 16486 871 951 874 808 596 15 6039 2.00 526 15447 845 956 887 823 548 16 5655 2.00 760 15140 873 995 917 840 727 17 6356 3.75 726 16119 897 977 919 858 648 18 4775 2.50 1357 13567 NA NA NA ГМА 724 Таблица 8 Опыт, № Данные сырых окатышей Прочность на Кол-во Объемная сжатие (кг) 45,7 см ПЛОТНОСТЬ, кг/мэ влажн. сухая шариков Данные качествеииого продукта Влажность Объемная плотность (кг/м э) Сухие шарики рыхлость при утряске обзоливание 1 2 3 4 5 6 7 8 9 10 1 1.29 2.93 7.45 1030 19.13 9.48 816 8В1 864 2 1.28 3.34 8.40 1010 20.50 12.12 826 883 855 3 1.68 1.3 18.75 960 29.53 17.86 736 842 819 4 2.11 2.42 19.70 960 19.86 17.51 762 846 846 1 1.06 2.57 +20 974 23.60 17.22 778 837 838 6 0.90 1.96 +20 952 27.23 24.89 789 857 864 7 1.14 3.10 +20 930 24.10 21.56 785 863 854 8А 1.14 3.37 +20 966 23.10 20.18 741 808 789 8В 0.92 2.62 +20 968 24.20 21.10 749 792 793 9А 1.12 2.86 +20 960 25.40 21.54 783 843 834 9В 1.25 3.98 +20 990 24.05 20.74 791 858 836 10 1.95 2.82 +20 913 25.10 25.14 716 791 768 11 1.96 3 49 +20 906 25.60 23.97 783 В91 627 12 0.85 1.82 +20 864 32.30 20.52 687 753 734 13 0.63 .90 +20 839 34.18 26.19 687 704 704 14А 0.46 .92 +20 816 34.50 26.83 642 705 702 14В .54 .83 +20 852 34.18 27.47 596 659 657 15 .57 .11 +20 839 34.48 27.97 548 679 672 16 .49 1.29 +20 834 33.93 26.10 727 792 778 17 .49 1.28 +20 849 33.62 28.45 648 709 708 18 1.17 3.11 13.43 923 20.80 22.56 724 764 766 Агломаратор Приготовление материала Подача кроющего материала •1 Производство тепловой и электрической энергии Продукт \ Восстановле ние энергии т Газоочистка Выводная труба для газа Агломератор N*2 Сушка шлама сточных аод го ш оы О----- О \'\ Сушилка с П0Д9ИЖ------- | j | __ _ ными~рещетками _______ ог~-~г=іі _ „ JT13 \i' — - ' —...... — Л___ л Фиг. 1 Дозирующий смеситель Вода воздух' г I I . . Охлаждающая башня ~\ )трубадл газа я Вентилятор для искусственной тяги Природный газ, воздух Решетчата я с сушилка Первый лотковый Пыль второй лотковый комкователь со тз З ї тз со о о о о' со -1 * го со о ф Щ со q 81 W Із о го _го го її з о ш Эй о (р Подача материала Ч | --------- комкователь Фиг. 2

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for treatment of ashy dust and sludge of wastewater and lightweight filling material

Автори англійськоюNequatal Timothy M., Heian Glenn A.

Назва патенту російськоюСпособ обработки зольной пыли и шлама сточных вод и легковесный заполнитель

Автори російськоюНекватал Тимоти М., Хейан Гленн А.

МПК / Мітки

МПК: C04B 18/08, C04B 18/30, C04B 18/00, C04B 18/10, B09B 3/00, C04B 14/02, F27B 7/00

Мітки: шламу, вод, зольного, спосіб, легковагий, обробки, заповнювач, стічних, пилу

Код посилання

<a href="https://ua.patents.su/10-29403-sposib-obrobki-zolnogo-pilu-i-shlamu-stichnikh-vod-ta-legkovagijj-zapovnyuvach.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки зольного пилу і шламу стічних вод та легковагий заповнювач</a>

Наступний патент: Опалубка для виготовлення споруд з поверхнею різної кривизни

Випадковий патент: Спосіб одержання азотвмісної лігатури