Спосіб та пристрій для виготовлення металевої штаби

Номер патенту: 32571

Опубліковано: 15.02.2001

Автори: ЛУІС Джералд, МАРЛОУ Джон, ТЕНГ Най-Йонг, СЕЙМОР Теодор, НІССЕН Пол, КАЛКІН Патрик, ВІНЦЕ Алберт

Текст

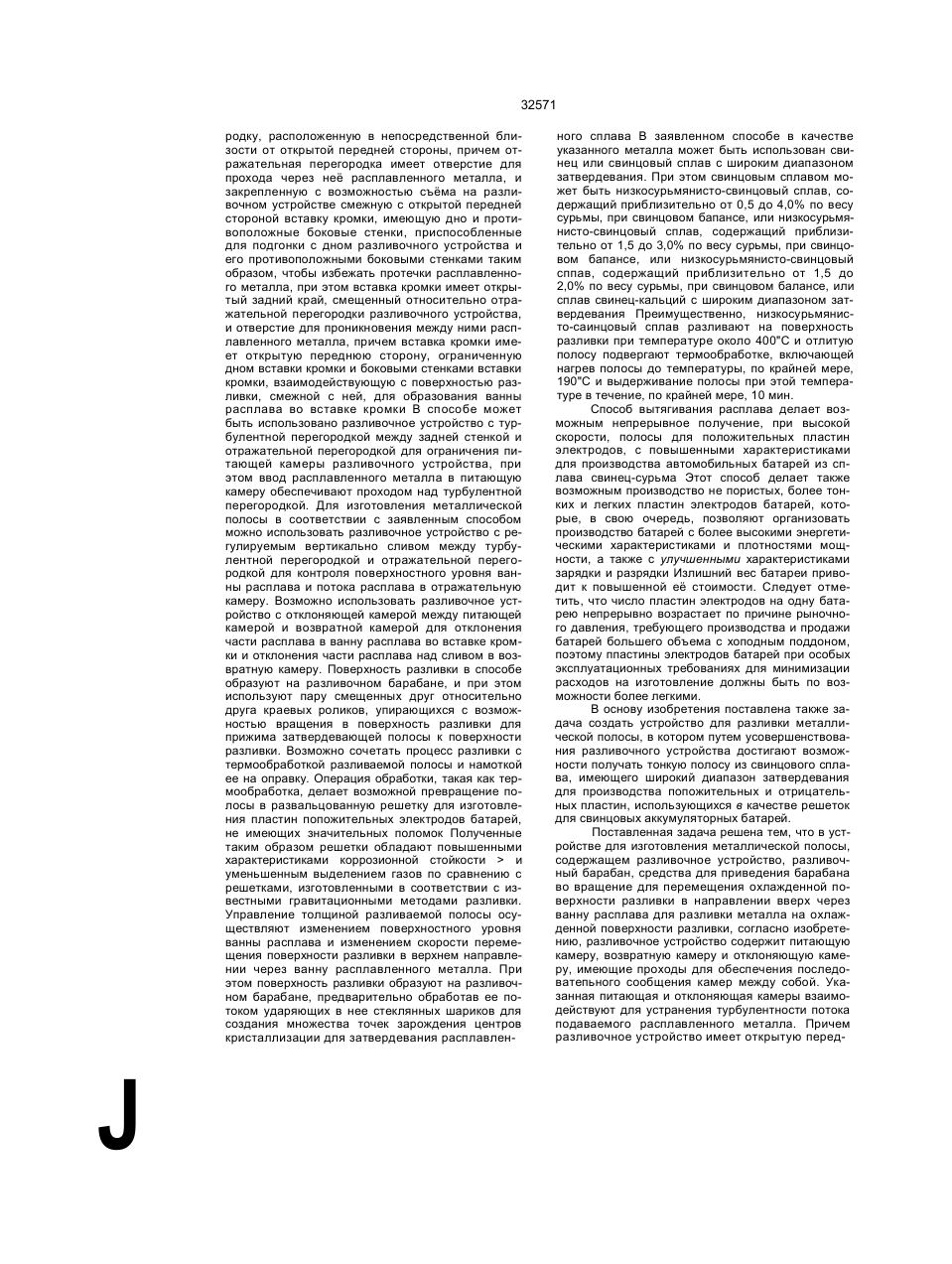

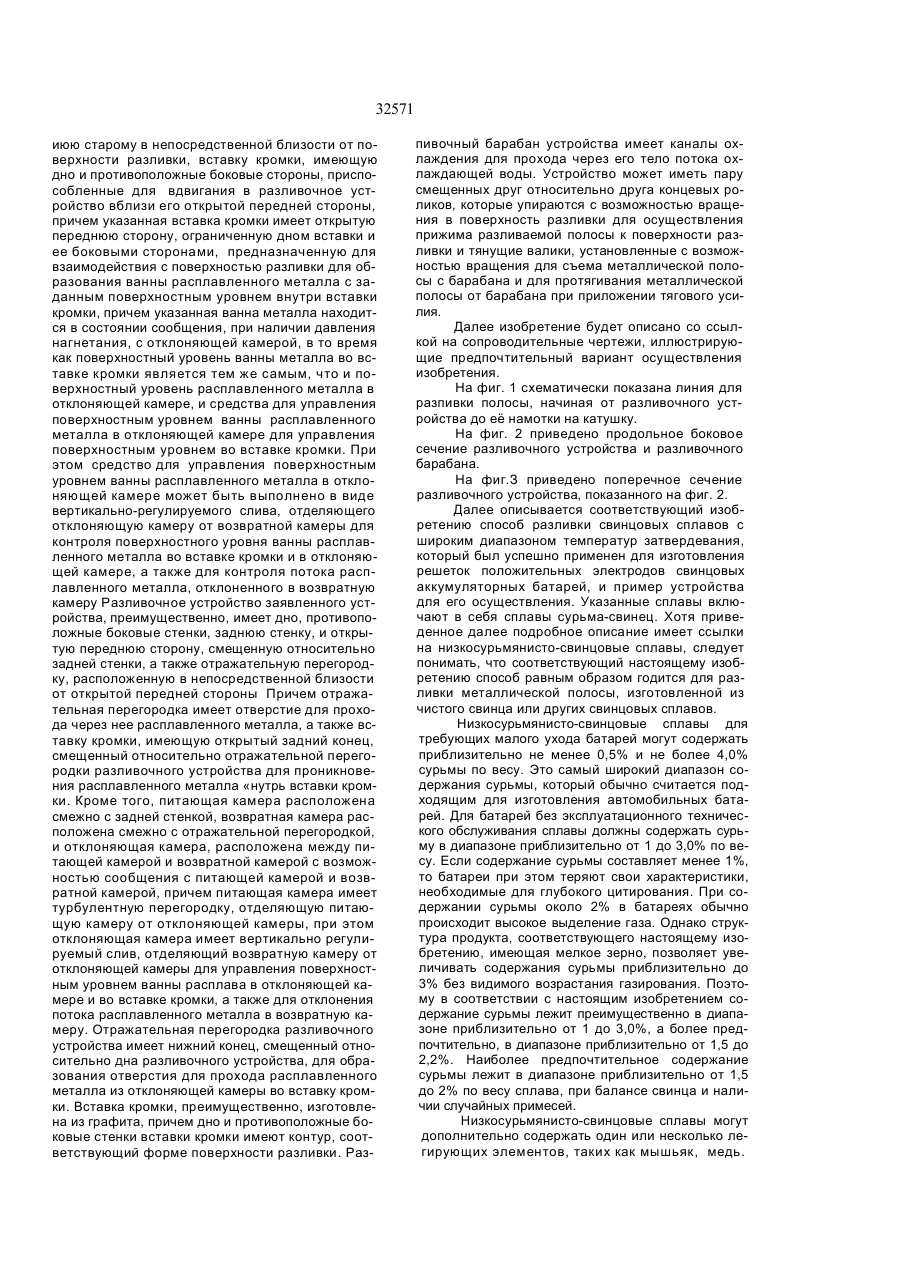

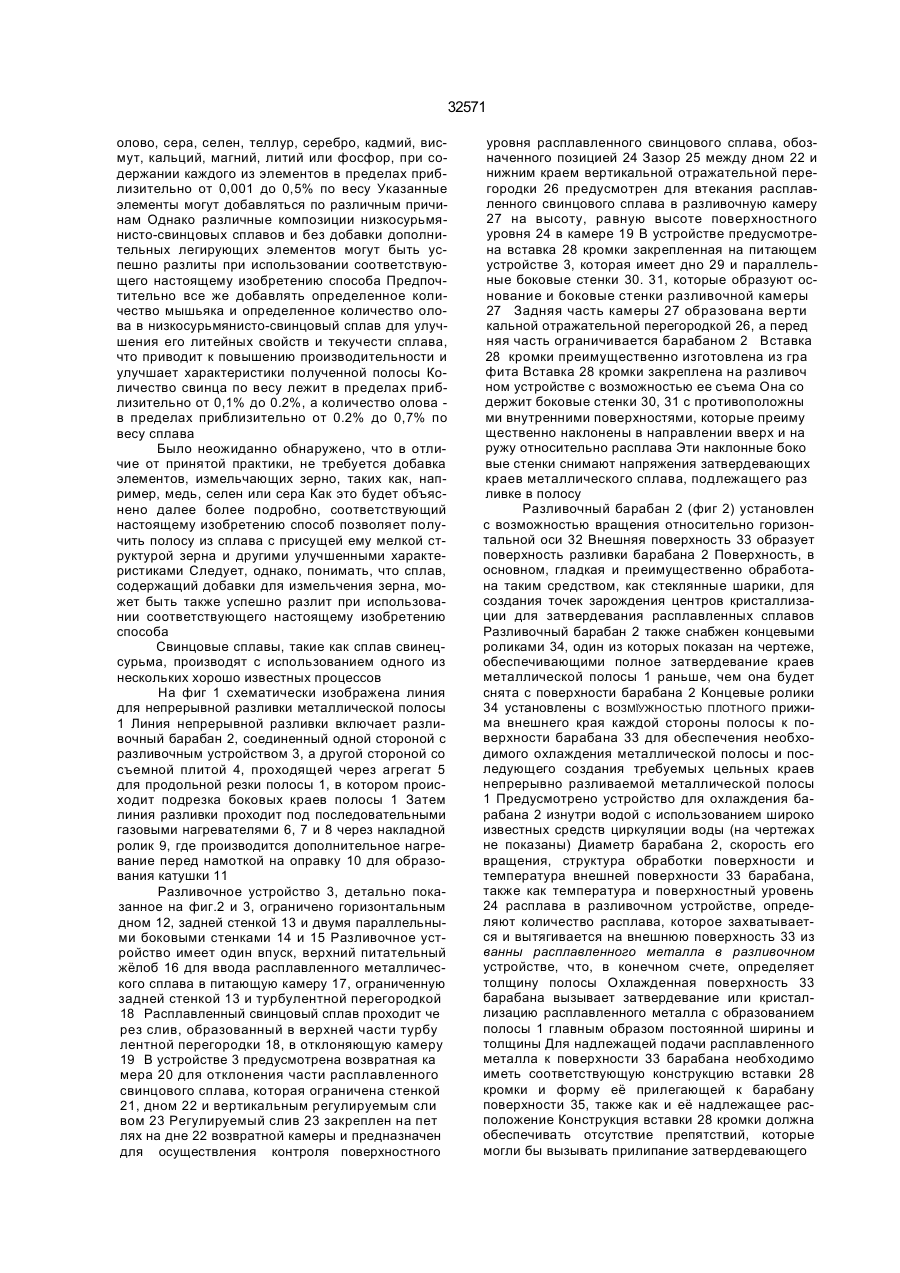

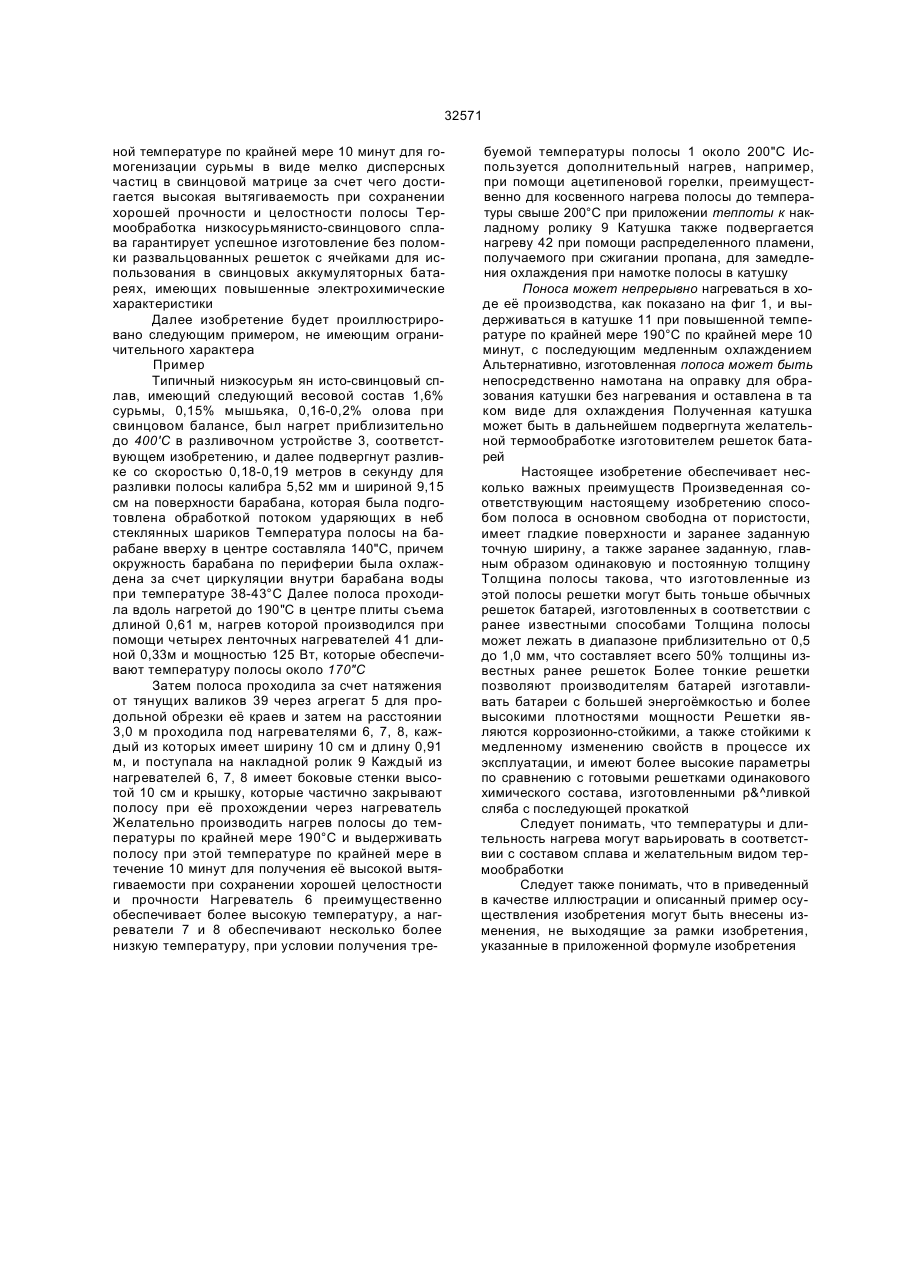

1 Способ изготовления металлической поло сы путем разливки расплавленного металла на движущуюся охлажденную поверхность разливки из ванны расплавленного металла, включающий контроль уровня поверхности ванны расплавлен ного металла, перемещение указанной поверхнос ти разливки в направлении вверх через указанную ванну расплавленного металла для нанесения слоя расплавленного металла на эту поверхность, охлаждение расплавленного металла до его зат вердевания в виде полосы металла на поверхнос ти разливки и съем металлической полосы с по верхности разливки, отличающийся тем, что раз лив металла осуществляют при помощи разливоч ного устройства, содержащего ванну расплавлен ного металла, смежную с поверхностью разливки, питающую камеру, возвратную камеру и откло няющую камеру, и имеющего открытую лицевую сторону вблизи от поверхности разливки, причем с этой открытой стороны к разливочному устройству прикреплена с возможностью съема графитовая вставка кромки имеющая дно и противоположные боковые стенки, приспособленные для подгонки с открытой стороны разливочного устройства таким образом, чтобы избежать протечки указанного расплава, при этом указанная графитовая вставка кромки имеет открытую лицевую сторону, ограни ченную дном и боковыми стенками вставки кром ки, взаимодействующую с поверхностью разливки, смежной с ней, для образования ванны расплав ленного металла во вставке кромки 2 Способ по п 1, отличающийся тем, что металлом является свинец или свинцовый сплав с широким диапазоном затвердевания, а поверхностью разливки является разливочный барабан, имею щий верхнюю поверхность, на которой происходит разливка металла 3 Способ по п 2, отличающийся тем, что спла вом с широким диапазоном затвердевания яв ляется свинцовый сплав с низким содержанием сурьмы содержащий приблизительно от 0,5 до 4,0% по весу сурьмы, при свинцовом балансе, при этом производят термообработку полученной ме таллической полосы её нагреванием до темпера туры, по крайней мере, 190пС, по крайней мере, в течение 10 минут 4 Способ по п 3, отличающийся тем, что низко сурьмянисто-свинцовый сплав содержит прибли зительно от 1,5 до 3,0% сурьмы 5 Способ ло п 1, отличающийся тем, что исполь зуют разливочное устройство, которое имеет дно, противоположные боковые стенки, заднюю стенку и отражательную перегородку, расположенную в непосредственной близости от открытой передней стороны причем отражательная перегородка имеет отверстие для прохода через неё расплав ленного металла и закрепленную с возможностью съёма на разливочном устройстве смежную с отк рытой передней стороной вставку кромки, имею щую дно и противоположные боковые стенки, при способленные для подгонки с дном разливочного устройства и его противоположными боковыми стенками таким образом, чтобы избежать протеч ки расплавленного металла, при этом вставка кромки имеет открытый задний край смещенный относительно отражательной перегородки разли вочного устройства, и отверстие для проникнове ния между ними расплавленного металла, причем вставка кромки имеет открытую переднюю сторо ну ограниченную дном вставки кромки и боковыми стенками вставки кромки, взаимодействующую с поверхностью разливки, смежной с ней, для обра зования ванны расплава во вставке кромки 6 Способ по п 5 отличающийся тем, что исполь зуют разливочное устройство с турбулентной пе регородкой между задней стенкой и отражатель ной перегородкой для ограничения питающей ка меры разливочного устройства, а ввод расплав ленного металла в питающую камеру обеспечи вают проходом над турбулентной перегородкой 7 Способ по п 6 отличающийся тем, что исполь зуют разливочное устройство с регулируемым вертикально сливом между турбулентной перего родкой и отражательной перегородкой для контро СМ О ю и уменьшенным выделением газов по сравнению с решетками, изготовленными в соответствии с известными гравитационными методами разливки. Управление толщиной разливаемой полосы осуществляют изменением поверхностного уровня ванны расплава и изменением скорости перемещения поверхности разливки в верхнем направлении через ванну расплавленного металла. При этом поверхность разливки образуют на разливочном барабане, предварительно обработав ее потоком ударяющих в нее стеклянных шариков для создания множества точек зарождения центров кристаллизации для затвердевания расплавлен J ного сплава В заявленном способе в качестве указанного металла может быть использован свинец или свинцовый сплавс широким диапазоном затвердевания. При этом свинцовым сплавом может быть низкосурьмянисто-свинцовый сплав, содержащий приблизительно от 0,5 до 4,0% по весу сурьмы, при свинцовом бапансе, или низкосурьмянисто-свинцовый сплав, содержащий приблизительно от 1,5 до 3,0% по весу сурьмы, при свинцовом бапансе, или низкосурьмянисто-свинцовый сппав, содержащий приблизительно от 1,5 до 2,0% по весу сурьмы, при свинцовом балансе, или сплав свинец-кальций с широким диапазоном затвердевания Преимущественно, низкосурьмянисто-саинцовый сплав разливают на поверхность разливки при температуре около 400"С и отлитую полосу подвергают термообработке, включающей нагрев полосы до температуры, по крайней мере, 190"С и выдерживание полосы при этой температуре в течение, по крайней мере, 10 мин. Способ вытягивания расплава делает возможным непрерывное получение, при высокой скорости, полосы для положительных пластин электродов, с повышенными характеристиками для производства автомобильных батарей из сплава свинец-сурьма Этот способ делает также возможным производство не пористых, более тонких и легких пластин электродов батарей, которые, в свою очередь, позволяют организовать производство батарей с более высокими энергетическими характеристиками и плотностями мощности, а также с улучшенными характеристиками зарядки и разрядки Излишний вес батареи приводит к повышенной её стоимости. Следует отметить, что число пластин электродов на одну батарею непрерывно возрастает по причине рыночного давления, требующего производства и продажи батарей большего объема с хоподным поддоном, поэтому ппастины электродов батарей при особых эксплуатационных требованиях для минимизации расходов на изготовление должны быть по возможности более легкими. В основу изобретения поставлена также задача создать устройство для разливки металлической полосы, в котором путем усовершенствования разливочного устройства достигают возможности получать тонкую полосу из свинцового сплава, имеющего широкий диапазон затвердевания для производства попожительных и отрицательных пластин, использующихся в качестве решеток для свинцовых аккумуляторных батарей. Поставленная задача решена тем, что в устройстве для изготовления металлической полосы, содержащем разливочное устройство, разливочный барабан, средства для приведения барабана во вращение для перемещения охлажденной поверхности разливки в направлении вверх через ванну расплава для разливки металла на охлажденной поверхности разливки, согласно изобретению, разливочное устройство содержит питающую камеру, возвратную камеру и отклоняющую камеру, имеющие проходы для обеспечения последоватепьного сообщения камер между собой. Указанная питающая и отклоняющая камеры взаимодействуют для устранения турбулентности потока подаваемого расплавленного металла. Причем разливочное устройство имеет открытую перед 32571 июю старому в непосредственной близости от поверхности разливки, вставку кромки, имеющую дно и противоположные боковые стороны, приспособленные для вдвигания в разливочное устройство вблизи его открытой передней стороны, причем указанная вставка кромки имеет открытую переднюю сторону, ограниченную дном вставки и ее боковыми сторонами, предназначенную для взаимодействия с поверхностью разливки для образования ванны расплавленного металла с заданным поверхностным уровнем внутри вставки кромки, причем указанная ванна металла находится в состоянии сообщения, при наличии давления нагнетания, с отклоняющей камерой, в то время как поверхностный уровень ванны металла во вставке кромки является тем же самым, что и поверхностный уровень расплавленного металла в отклоняющей камере, и средства для управления поверхностным уровнем ванны расплавленного металла в отклоняющей камере для управления поверхностным уровнем во вставке кромки. При этом средство для управления поверхностным уровнем ванны расплавленного металла в отклоняющей камере может быть выполнено в виде вертикально-регулируемого слива, отделяющего отклоняющую камеру от возвратной камеры для контроля поверхностного уровня ванны расплавленного металла во вставке кромки и в отклоняющей камере, а также для контроля потока расплавленного металла, отклоненного в возвратную камеру Разливочное устройство заявленного устройства, преимущественно, имеет дно, противоположные боковые стенки, заднюю стенку, и открытую переднюю сторону, смещенную относительно задней стенки, а также отражательную перегородку, расположенную в непосредственной близости от открытой передней стороны Причем отражательная перегородка имеет отверстие для прохода через нее расплавленного металла, а также вставку кромки, имеющую открытый задний конец, смещенный относительно отражательной перегородки разливочного устройства для проникновения расплавленного металла «нутрь вставки кромки. Кроме того, питающая камера расположена смежно с задней стенкой, возвратная камера расположена смежно с отражательной перегородкой, и отклоняющая камера, расположена между питающей камерой и возвратной камерой с возможностью сообщения с питающей камерой и возвратной камерой, причем питающая камера имеет турбулентную перегородку, отделяющую питающую камеру от отклоняющей камеры, при этом отклоняющая камера имеет вертикально регулируемый слив, отделяющий возвратную камеру от отклоняющей камеры для управления поверхностным уровнем ванны расплава в отклоняющей камере и во вставке кромки, а также для отклонения потока расплавленного металла в возвратную камеру. Отражательная перегородка разливочного устройства имеет нижний конец, смещенный относительно дна разливочного устройства, для образования отверстия для прохода расплавленного металла из отклоняющей камеры во вставку кромки. Вставка кромки, преимущественно, изготовлена из графита, причем дно и противоположные боковые стенки вставки кромки имеют контур, соответствующий форме поверхности разливки. Раз пивочный барабан устройства имеет каналы охлаждения для прохода через его тело потока охлаждающей воды. Устройство может иметь пару смещенных друг относительно друга концевых роликов, которые упираются с возможностью вращения в поверхность разливки для осуществления прижима разливаемой полосы к поверхности разливки и тянущие валики, установленные с возможностью вращения для съема металлической полосы с барабана и для протягивания металлической полосы от барабана при приложении тягового усилия. Далее изобретение будет описано со ссылкой на сопроводительные чертежи, иллюстрирующие предпочтительный вариант осуществления изобретения. На фиг. 1 схематически показана линия для разпивки полосы, начиная от разливочного устройства до её намотки на катушку. На фиг. 2 приведено продольное боковое сечение разливочного устройства и разливочного барабана. На фиг.З приведено поперечное сечение разливочного устройства, показанного на фиг. 2. Далее описывается соответствующий изобретению способ разливки свинцовых сплавов с широким диапазоном температур затвердевания, который был успешно применен для изготовления решеток положительных электродов свинцовых аккумуляторных батарей, и пример устройства для его осуществления. Указанные сплавы включают в себя сплавы сурьма-свинец. Хотя приведенное далее подробное описание имеет ссылки на низкосурьмянисто-свинцовые сплавы, следует понимать, что соответствующий настоящему изобретению способ равным образом годится для разливки металлической полосы, изготовленной из чистого свинца или других свинцовых сплавов. Низкосурьмянисто-свинцовые сплавы для требующих малого ухода батарей могут содержать приблизительно не менее 0,5% и не более 4,0% сурьмы по весу. Это самый широкий диапазон содержания сурьмы, который обычно считается подходящим для изготовления автомобильных батарей. Для батарей без эксплуатационного технического обслуживания сплавы должны содержать сурьму в диапазоне приблизительно от 1 до 3,0% по весу. Если содержание сурьмы составляет менее 1%, то батареи при этом теряют свои характеристики, необходимые для глубокого цитирования. При содержании сурьмы около 2% в батареях обычно происходит высокое выделение газа. Однако структура продукта, соответствующего настоящему изобретению, имеющая мелкое зерно, позволяет увеличивать содержания сурьмы приблизительно до 3% без видимого возрастания газирования. Поэтому в соответствии с настоящим изобретением содержание сурьмы лежит преимущественно в диапазоне приблизительно от 1 до 3,0%, а более предпочтительно, в диапазоне приблизительно от 1,5 до 2,2%. Наиболее предпочтительное содержание сурьмы лежит в диапазоне приблизительно от 1,5 до 2% по весу сплава, при балансе свинца и наличии случайных примесей. Низкосурьмянисто-свинцовые сплавы могут дополнительно содержать один или несколько легирующих элементов, таких как мышьяк, медь. 32571 олово, сера, селен, теллур, серебро, кадмий, висмут, кальций, магний, литий или фосфор, при содержании каждого из элементов в пределах приблизительно от 0,001 до 0,5% по весу Указанные элементы могут добавляться по различным причинам Однако различные композиции низкосурьмянисто-свинцовых сплавов и без добавки дополнительных легирующих элементов могут быть успешно разлиты при использовании соответствующего настоящему изобретению способа Предпочтительно все же добавлять определенное количество мышьяка и определенное количество олова в низкосурьмянисто-свинцовый сплав для улучшения его литейных свойств и текучести сплава, что приводит к повышению производительности и улучшает характеристики полученной полосы Количество свинца по весу лежит в пределах приблизительно от 0,1% до 0.2%, а количество олова в пределах приблизительно от 0.2% до 0,7% по весу сплава Было неожиданно обнаружено, что в отличие от принятой практики, не требуется добавка элементов, измельчающих зерно, таких как, например, медь, селен или сера Как это будет объяснено далее более подробно, соответствующий настоящему изобретению способ позволяет получить полосу из сплава с присущей ему мелкой структурой зерна и другими улучшенными характеристиками Следует, однако, понимать, что сплав, содержащий добавки для измельчения зерна, может быть также успешно разлит при использовании соответствующего настоящему изобретению способа Свинцовые сплавы, такие как сплав свинецсурьма, производят с использованием одного из нескольких хорошо известных процессов На фиг 1 схематически изображена линия для непрерывной разливки металлической полосы 1 Линия непрерывной разливки включает разливочный барабан 2, соединенный одной стороной с разливочным устройством 3, а другой стороной со съемной плитой 4, проходящей через агрегат 5 для продольной резки полосы 1, в котором происходит подрезка боковых краев полосы 1 Затем линия разливки проходит под последовательными газовыми нагревателями 6, 7 и 8 через накладной ролик 9, где производится дополнительное нагревание перед намоткой на оправку 10 для образования катушки 11 Разливочное устройство 3, детально показанное на фиг.2 и 3, ограничено горизонтальным дном 12, задней стенкой 13 и двумя параллельными боковыми стенками 14 и 15 Разливочное устройство имеет один впуск, верхний питательный жёлоб 16 для ввода расплавленного металлического сплава в питающую камеру 17, ограниченную задней стенкой 13 и турбулентной перегородкой 18 Расплавленный свинцовый сплав проходит че рез слив, образованный в верхней части турбу лентной перегородки 18, в отклоняющую камеру 19 В устройстве 3 предусмотрена возвратная ка мера 20 для отклонения части расплавленного свинцового сплава, которая ограничена стенкой 21, дном 22 и вертикальным регулируемым сли вом 23 Регулируемый слив 23 закреплен на пет лях на дне 22 возвратной камеры и предназначен для осуществления контроля поверхностного уровня расплавленного свинцового сплава, обозначенного позицией 24 Зазор 25 между дном 22 и нижним краем вертикальной отражательной перегородки 26 предусмотрен для втекания расплавленного свинцового сплава в разливочную камеру 27 на высоту, равную высоте поверхностного уровня 24 в камере 19 В устройстве предусмотрена вставка 28 кромки закрепленная на питающем устройстве 3, которая имеет дно 29 и параллельные боковые стенки 30. 31, которые образуют основание и боковые стенки разливочной камеры 27 Задняя часть камеры 27 образована верти кальной отражательной перегородкой 26, а перед няя часть ограничивается барабаном 2 Вставка 28 кромки преимущественно изготовлена из гра фита Вставка 28 кромки закреплена на разливоч ном устройстве с возможностью ее съема Она со держит боковые стенки 30, 31 с противоположны ми внутренними поверхностями, которые преиму щественно наклонены в направлении вверх и на ружу относительно расплава Эти наклонные боко вые стенки снимают напряжения затвердевающих краев металлического сплава, подлежащего раз ливке в полосу Разливочный барабан 2 (фиг 2) установлен с возможностью вращения относительно горизонтальной оси 32 Внешняя поверхность 33 образует поверхность разливки барабана 2 Поверхность, в основном, гладкая и преимущественно обработана таким средством, как стеклянные шарики, для создания точек зарождения центров кристаллизации для затвердевания расплавленных сплавов Разливочный барабан 2 также снабжен концевыми роликами 34, один из которых показан на чертеже, обеспечивающими полное затвердевание краев металлической полосы 1 раньше, чем она будет снята с поверхности барабана 2 Концевые ролики 34 установлены с ВОЗМЇУЖНОСТЬЮ ПЛОТНОГО прижима внешнего края каждой стороны полосы к поверхности барабана 33 для обеспечения необходимого охлаждения металлической полосы и последующего создания требуемых цельных краев непрерывно разливаемой металлической полосы 1 Предусмотрено устройство для охлаждения барабана 2 изнутри водой с использованием широко известных средств циркуляции воды (на чертежах не показаны) Диаметр барабана 2, скорость его вращения, структура обработки поверхности и температура внешней поверхности 33 барабана, также как температура и поверхностный уровень 24 расплава в разливочном устройстве, определяют количество расплава, которое захватывается и вытягивается на внешнюю поверхность 33 из ванны расплавленного металла в разливочном устройстве, что, в конечном счете, определяет толщину полосы Охлажденная поверхность 33 барабана вызывает затвердевание или кристаллизацию расплавленного металла с образованием полосы 1 главным образом постоянной ширины и толщины Для надлежащей подачи расплавленного металла к поверхности 33 барабана необходимо иметь соответствующую конструкцию вставки 28 кромки и форму её прилегающей к барабану поверхности 35, также как и её надлежащее расположение Конструкция вставки 28 кромки должна обеспечивать отсутствие препятствий, которые могли бы вызывать прилипание затвердевающего 32571 металла к вставке в ходе разливки. Стороны 30, 31 вставки 28 кромки (фиг.З) поэтому наклонены в направлении вверх и наружу от ванны расплавленного металла. Поверхность 36 вставки 28 кромки (фиг. 2), упирающаяся в барабан 2, должна иметь контур, точно совпадающий с кривизной поверхности 33 барабана Расположение поверхности 36 кромки должно быть таким, чтобы она находилась в непосредственной близости от поверхности 33 барабана в положении, подобном положению "часовой стрелки, показывающей от 9 до 10 часов". Поверхность 36 не должна касаться поверхности 33 барабана при перемещении расплавленного металла из вставки 28 на поверхность 33 барабана Однако излишнее пространство между поверхностью 36 вставки и поверхностью 33 барабана будет приводить к протечке расплавленного металла и остановке разливки. Предусмотрено регулировочное средство 37, представляющее собой высокоточный направляющий блок, установленный на роликовом подшипнике, салазки в виде ласточкина хвоста или пару рейка-шестерня, которое позволяет быстро и точно перемещать разливочное устройство 3 и вставку 28 кромки в направлении к барабану 2 и его поверхности 33, также как и в противоположном направлении, для получения надлежащего взаимного расположения поверхности вставки и поверхности барабана и выбора нужного расстояния 38 между ними. Вставка 28 кромки, изготовленная из графита, особенно хорошо подходит для решения указанной задачи, так как графит более мягкий, чем металл поверхности 33 барабана, и поэтому поверхность 36 может быть полностью отформована в точном соответствии с поверхностью 33 барабана, если поверхность барабана обернуть наждачной шкуркой и прижать поверхность 36 вставки к поверхности 33 барабана при приведении его во вращение. Кроме того, графит наиболее приемлем еще и потому, что он мало смачивается расплавленным металлом. В устройстве предусмотрены два параллельных обрезиненных тянущих валика 39, один из которых показан на фиг.1, которые входят в агрегат для продольной резки полосы 5. Для возврата излишков расплавленного металпа в миксер предусмотрен нижний питательный желоб 40. Расплавленный металлический сплав течет из миксера (на чертежах не показан) через центробежный насос расплавленного металла (на чертежах не показан) и через верхний питательный жёлоб 16 в питающую камеру 17, а затем над сливом, ограниченным турбулентной перегородкой 18, поступает в отклоняющую камеру 19. В конце отклоняющей камеры 19 поток металла разделяется на два потока; один идет в верхнем направлении над регулируемым сливом 23 в возвратную камеру 20, а другой направляется через регулируемый зазор 25. Расплавленный металлический сплав, который течет над регулируемым сливом 23 переполнения, поступает в возвратную камеру 20 и затем в миксер расплавленного сплава через питательный нижний желоб 40. Поверхностный уровень 24 регулируют при помощи регулируемого слива 23 переполнения для обеспечения надлежащего уровня поверхности расплавленного металла в камере 26 на барабане 2. Расплавлен ный метапп нагнетается через впуск в питающую камеру 17 со скоростью, обеспечивающей постоянный избыток расплавленного металла и непрерывность потока металла над регулируемым сливом 23 в возвратную камеру 20. Любой шлак, который может образоваться или который уже имеется в расплавленном металле, легко отделяется от расплава в разливочном устройстве между турбулентной перегородкой 18 и стенкой возвратной камеры 21 Регулируемый слив 23, отражательная перегородка 26 управления потоком металла и контрольный зазор 25 эффективно управляют количеством, поверхностным уровнем 24 и, в сочетании с турбулентной перегородкой 18, турбулентностью расплавленного металла в разливочном устройстве. При этом к вращающемуся барабану 2 поступает главным образом ламинарный поток расплавленного металла с главным образом постоянной глубиной (толщиной). При вращении барабана 2 определенное количество расплавленного сплава вытягивается иа поверхность разливки 33. Металлический сплав затвердевает и образует полосу 1, которая обычно сходит с барабана в положении "от 12 до 3 часов", а затем готовая полоса снимается с вращающегося барабана 2 при помощи тянущих валиков 39 Валики 39 приводятся во вращение от двигателя (на чертежах не показан) с регулируемой скоростью вращения,- который управляет скоростью разливки {скоростью вращения валиков) в соответствии с регулировкой скорости вращения барабана 2 таким образом, чтобы добиться постоянного поддержания нужного усилия натяжения полосы при её сходе с поверхности барабана Перед прохождением над накладным роликом 9 полоса 1 проходит между регулируемыми вращающимися ножами в агрегате 5 для продольной резки полосы, которые подрезают внешние края полосы для производства полосы с точно заданной шириной. Полоса может быть пропущена мимо датчика с использованием вихревых токов, не показанного на чертежах, который непрерывно контропирует толщину попосы вдоль её ширины. Предусмотрено цифровое считывающее устройство, которое выдает необходимую информацию для поддержания необходимой толщины полосы. Затем полоса перемещается к намоточной оправке 10 с устройством контроля момента вращения и наматывается в катушку. Намотанная в катушку полоса в случае её изготовления из низкосурьмянисто-свинцового сплава не может быть использована непосредственно для изготовления батарейных решеток, так как эта полоса не обладает достаточным сопротивлением на разрыв для проведения последующих операций резки и развальцовывания. Для увеличения её сопротивления на разрыв при проведении резки и развальцовывания полоса при намотке в катушку непосредственно после её разливки проходит единую операцию разливки-термообра-" ботки, или же может быть подвергнута термообработке в последующей операции групповой обработки катушек с полосой. Полосу из низкосурьмянисто-свинцового сппава нагревают до температуры свыше приблизительно 190"С, а преимущественно до температуры в диапазоне приблизительно от 200 до 230е С^ и выдерживают при повышен 32571 ной температуре по крайней мере 10 минут для гомогенизации сурьмы в виде мелко дисперсных частиц в свинцовой матрице за счет чего достигается высокая вытягиваемость при сохранении хорошей прочности и целостности полосы Термообработка низкосурьмянисто-свинцового сплава гарантирует успешное изготовление без поломки развальцованных решеток с ячейками для использования в свинцовых аккумуляторных батареях, имеющих повышенные электрохимические характеристики Далее изобретение будет проиллюстрировано следующим примером, не имеющим ограничительного характера Пример Типичный ниэкосурьм ян исто-свинцовый сплав, имеющий следующий весовой состав 1,6% сурьмы, 0,15% мышьяка, 0,16-0,2% олова при свинцовом балансе, был нагрет приблизительно до 400'С в разливочном устройстве 3, соответствующем изобретению, и далее подвергнут разливке со скоростью 0,18-0,19 метров в секунду для разливки полосы калибра 5,52 мм и шириной 9,15 см на поверхности барабана, которая была подготовлена обработкой потоком ударяющих в неб стеклянных шариков Температура полосы на барабане вверху в центре составляла 140"С, причем окружность барабана по периферии была охлаждена за счет циркуляции внутри барабана воды при температуре 38-43°С Далее полоса проходила вдоль нагретой до 190"С в центре плиты съема длиной 0,61 м, нагрев которой производился при помощи четырех ленточных нагревателей 41 длиной 0,33м и мощностью 125 Вт, которые обеспечивают температуру полосы около 170"С Затем полоса проходила за счет натяжения от тянущих валиков 39 через агрегат 5 для продольной обрезки её краев и затем на расстоянии 3,0 м проходила под нагревателями 6, 7, 8, каждый из которых имеет ширину 10 см и длину 0,91 м, и поступала на накладной ролик 9 Каждый из нагревателей 6, 7, 8 имеет боковые стенки высотой 10 см и крышку, которые частично закрывают полосу при её прохождении через нагреватель Желательно производить нагрев полосы до температуры по крайней мере 190°С и выдерживать полосу при этой температуре по крайней мере в течение 10 минут для получения её высокой вытягиваемости при сохранении хорошей целостности и прочности Нагреватель 6 преимущественно обеспечивает более высокую температуру, а нагреватели 7 и 8 обеспечивают несколько более низкую температуру, при условии получения тре буемой температуры полосы 1 около 200"С Используется дополнительный нагрев, например, при помощи ацетипеновой горелки, преимущественно для косвенного нагрева полосы до температуры свыше 200°С при приложении теппоты к накладному ролику 9 Катушка также подвергается нагреву 42 при помощи распределенного пламени, получаемого при сжигании пропана, для замедления охлаждения при намотке полосы в катушку Поноса может непрерывно нагреваться в ходе её производства, как показано на фиг 1, и выдерживаться в катушке 11 при повышенной температуре по крайней мере 190°С по крайней мере 10 минут, с последующим медленным охлаждением Альтернативно, изготовленная попоса может быть непосредственно намотана на оправку для образования катушки без нагревания и оставлена в та ком виде для охлаждения Полученная катушка может быть в дальнейшем подвергнута желательной термообработке изготовителем решеток батарей Настоящее изобретение обеспечивает несколько важных преимуществ Произведенная соответствующим настоящему изобретению способом полоса в основном свободна от пористости, имеет гладкие поверхности и заранее заданную точную ширину, а также заранее заданную, главным образом одинаковую и постоянную толщину Толщина полосы такова, что изготовленные из этой полосы решетки могут быть тоньше обычных решеток батарей, изготовленных в соответствии с ранее известными способами Толщина полосы может лежать в диапазоне приблизительно от 0,5 до 1,0 мм, что составляет всего 50% толщины известных ранее решеток Более тонкие решетки позволяют производителям батарей изготавливать батареи с большей энергоёмкостью и более высокими плотностями мощности Решетки являются коррозионно-стойкими, а также стойкими к медленному изменению свойств в процессе их эксплуатации, и имеют более высокие параметры по сравнению с готовыми решетками одинакового химического состава, изготовленными р&^ливкой сляба с последующей прокаткой Следует понимать, что температуры и длительность нагрева могут варьировать в соответствии с составом сплава и желательным видом термообработки Следует также понимать, что в приведенный в качестве иллюстрации и описанный пример осуществления изобретения могут быть внесены изменения, не выходящие за рамки изобретения, указанные в приложенной формуле изобретения 32571 11 Фиг. t 34 13 Фиг. 2 Г 15 Фиг. 3 Тираж 50 екэ. Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 {03122)3-72-89 (03122)2-57-03 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for manufacture of metal band

Автори англійськоюVINZE Albert, SAMOR Theodor, CALKIN Patrick, TENG Nai-Yong, LOUIS Gerald, NISSEN Paul, MARLOW John

Назва патенту російськоюСпособ и устройство для изготовления металлической полосы

Автори російськоюВИНЦЕ Алберт, СЕЙМОР Теодор, КАЛКИН Патрик, ТЕНГ Най-Йонг, ЛУИС Джералд, НИССЕН Пол, МАРЛОУ Джон

МПК / Мітки

МПК: B22D 25/00, H01M 4/64, B22D 11/06

Мітки: пристрій, виготовлення, спосіб, штаби, металевої

Код посилання

<a href="https://ua.patents.su/10-32571-sposib-ta-pristrijj-dlya-vigotovlennya-metalevo-shtabi.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для виготовлення металевої штаби</a>

Попередній патент: Спосіб приготування сульфатного електроліту родіювання

Наступний патент: Багатоступінчатий привідний багатовальний турбокомпресор

Випадковий патент: Пристрій для проведення динамічного аналізу нестаціонарних радіаційних полів