Двофазна високоміцна листова сталь (варіанти) і спосіб її одержання

Формула / Реферат

1. Двухфазная высокопрочная листовая сталь, имеющая ферритную фазу, отличающаяся тем, что обладает хорошей свариваемостью, имеет предел прочности при растяжении после деформации на 1-3 % по меньшей мере около 758 МПа (110 ksi) и содержит ферритную фазу и около 40-80 об.% мартенсит/бейнитной фазы, в которой объёмная доля бейнита не превышает 50 %, причём ферритная фаза включает частицы карбида или карбонитрида ванадия, ниобия или молибдена и их смесей диаметром не более 50 ангстрем.

2. Сталь по п.1, отличающаяся тем, что она имеет однородную микроструктуру по всей толщине стального листа, толщина которого достигает по меньшей мере 15 мм.

3. Сталь по п.1, отличающаяся тем, что мартенсит/бейнитная фаза содержит остаточные плёнки аустенита толщиной <500 ангстрем.

4. Сталь по п. 3, отличающаяся тем, что сталь содержит дополнительные частицы карбида или карбонитрида ванадия, ниобия или молибдена в результате воздействия на нее нагрева в термических циклах сварки.

5. Сталь по п. 4, отличающаяся тем, что нагрев в термических циклах сварки для образования дополнительных частиц карбида или осажденного карбонитрида ванадия, ниобия или молибдена достигается посредством подачи тепла для сварки в пределах примерно от 1 до 5 кДж/мм.

6. Двухфазная высокопрочная листовая сталь, имеющая ферритную фазу, отличающаяся тем, что обладает хорошей свариваемостью и содержит после ее сварки основной металл, а в области сварного соединения зону термического влияния (ЗТВ), прочность которой составляет не менее примерно 95 % прочности основного металла, имеющего предел прочности при растяжении после деформации на 1-3 % по меньшей мере 758 МПа (110 ksi) и содержащего ферритную фазу и около 40-80 об. % мартенсит/бейнитной фазы, в которой содержание бейнита не превышает 50 об. %, причем ферритная фаза включает частицы ванадия, ниобия или молибдена или их смесей размером не более 50 ангстрем.

7. Сварная сталь по п. 6, отличающаяся тем, что прочность ЗТВ составляет не менее 98 % прочности основного металла.

8. Сталь по п. 6, отличающаяся тем, что она имеет химический состав (мас.%):

C…

0,05-0,12

Mo…

0,2-0,8

Si…

0,01-0,50

Ti…

0,015-0,03

Mn…

0,4-2,0

Al…

0,01-0,03

Nb…

0,03-0,12

V…

0,05-0,15

Fe…

остальное

Pcm…

не более 0,24.

9. Сталь по п.8, отличающаяся тем, что сумма концентраций ниобия и ванадия составляет не менее 0,1 %.

10. Сталь по п.8, отличающаяся гем, что она содержит 0,3-1,0 % хрома.

11. Способ получения двухфазной высокопрочной листовой стали, включающий нагрев стальной заготовки, прокатку заготовки с получением листа, последующую прокатку листа и его охлаждение, отличающийся тем, что для получения высокопрочной стали с хорошей свариваемостью и с пределом прочности при растяжении после деформации на 1-3 % по меньшей мере 689 МПа (100 ksi), обработке подвергают заготовку стали, которую: а) нагревают до температуры, достаточной для растворения по существу всех карбонитридов ванадия и карбонитридов ниобия, б) прокатывают в лист по меньшей мере за один проход для первого обжатия в температурном диапазоне, в котором происходит рекристаллизация аустенита, а затем осуществляют в) прокатку листа по меньшей мере за один проход для второго обжатия в температурном диапазоне ниже температуры рекристаллизации аустенита, но выше точки превращения Аr3 г) охлаждение дополнительно обжатого листа до температуры между точками превращения Аr3 и Аr1 д) прокатку охлажденного листа по меньшей мере за один проход для третьего обжатия, е) охлаждение окончательно прокатанного листа водой до температуры не выше 400°С.

12. Способ по п.11, отличающийся тем, что температуру в операции (а) поддерживают в пределах 1150-1250°С.

13. Способ по п. 11, отличающийся тем, что при прокатке первое обжатие составляет около 30-70 %, второе - около 40-70 % и третье - около 15-25 %.

14. Способ по п. 11, отличающийся тем, что охлаждение в операции (г) проводят воздухом.

15. Способ по п. 11, отличающийся тем, что сталь в операции (г) охлаждают до тех пор, пока 20-60 % её объёма не перейдет в ферритную фазу.

16. Способ по п.11, отличающийся тем, что охлаждение в операции (е) проводят со скоростью по меньшей мере 25°С/с.

17. Способ по п.11, отличающийся тем, что охлаждение в операции (г) начинают от температуры >725°С, но <800°С.

18. Способ по п. 11, отличающийся тем, что лист выгибают в кольцеобразный или трубчатый материал.

19. Способ по п. 11, отличающийся тем, что кольцеобразный или трубчатый

материал раздают на 1-3 %.

20. Способ по п.11, отличающийся тем, что сталь имеет химический состав (мас.%):

C…

0,05-0,12

Mo…

0,2-0,8

Si…

0,01-0,50

Ti…

0,015-0,03

Mn…

0,4-2,0

Al…

0,01-0,03

Nb…

0,03-0,12

V…

0,05-0,15

Fe…

остальное

Pcm…

не более 0,24.

21. Способ по п. 20, отличающийся тем, что сумма концентраций ниобия и ванадия составляет не менее 0,1 %.

22. Способ по п. 21, отличающийся тем, что ванадий и ниобий взяты каждый в концентрации не менее 0,04 %.

23. Способ по п. 20, отличающийся тем, что сталь содержит 0,3-1,0 % хрома.

Текст

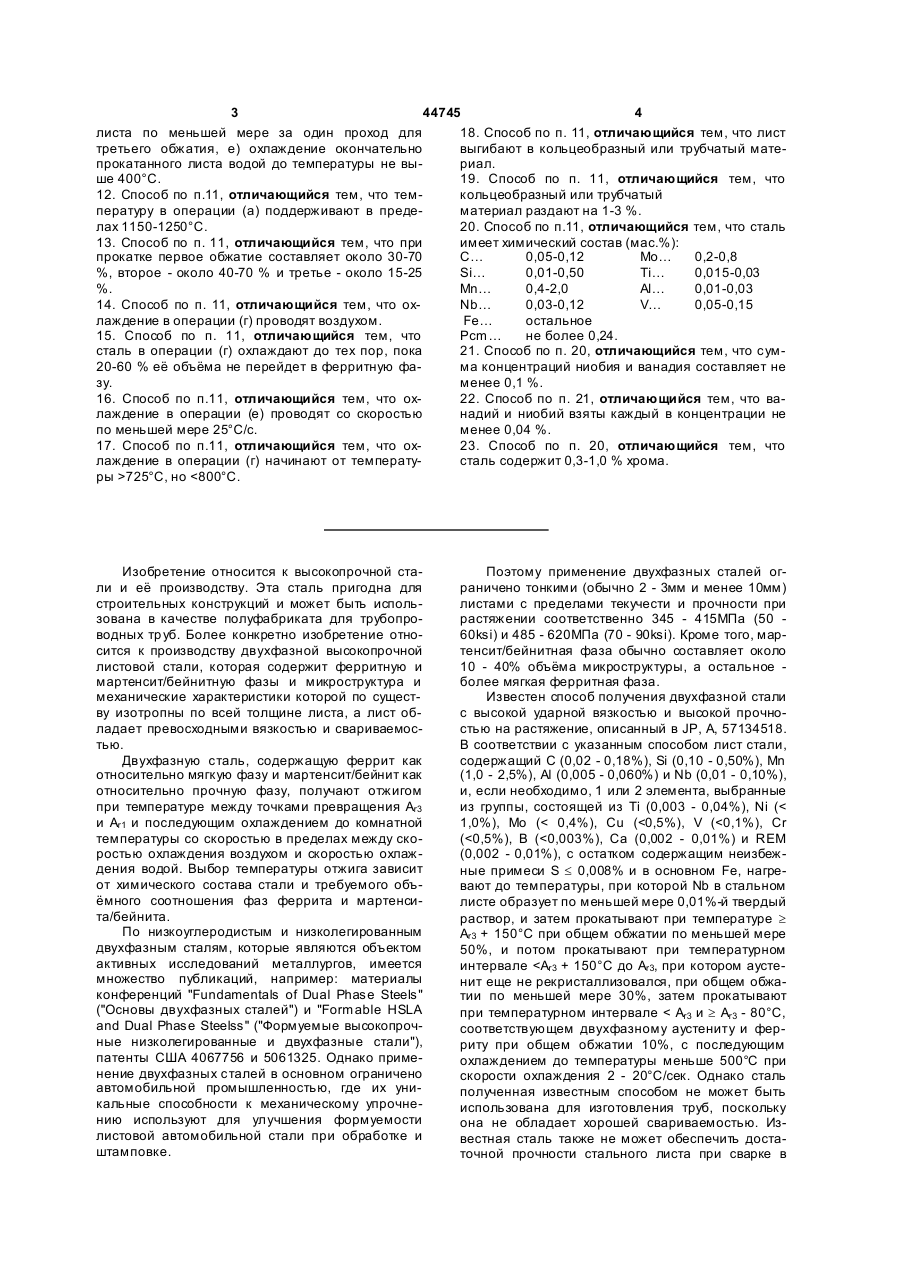

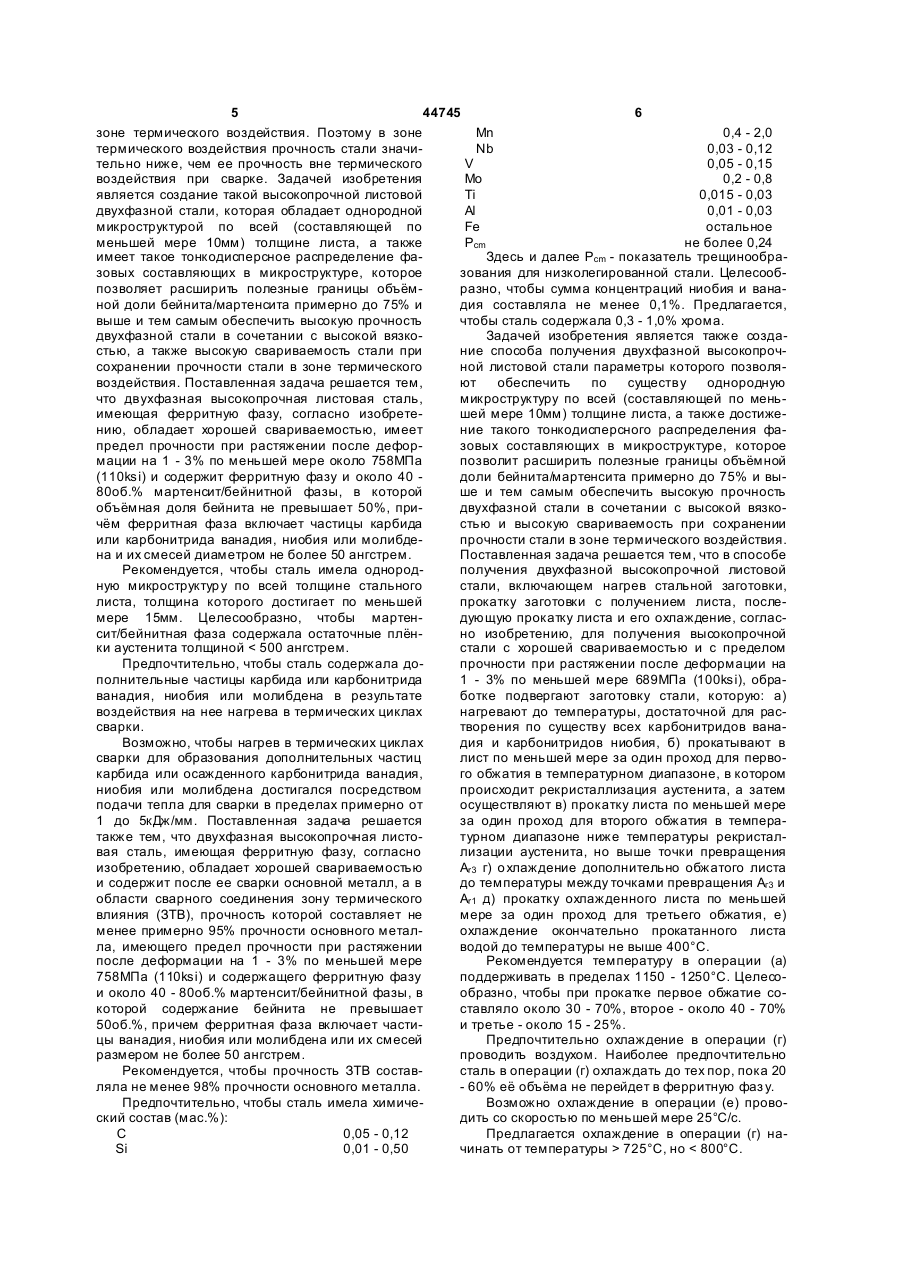

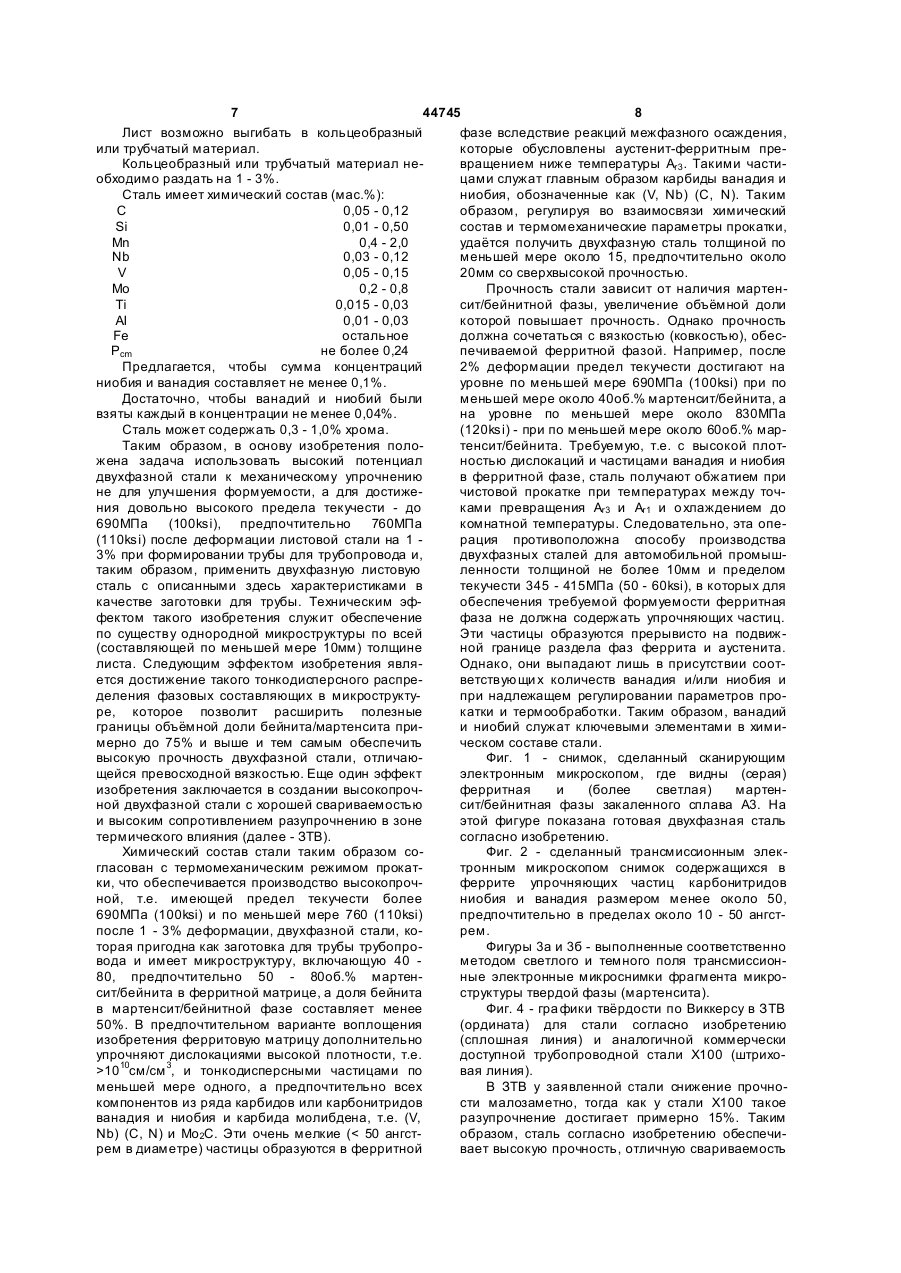

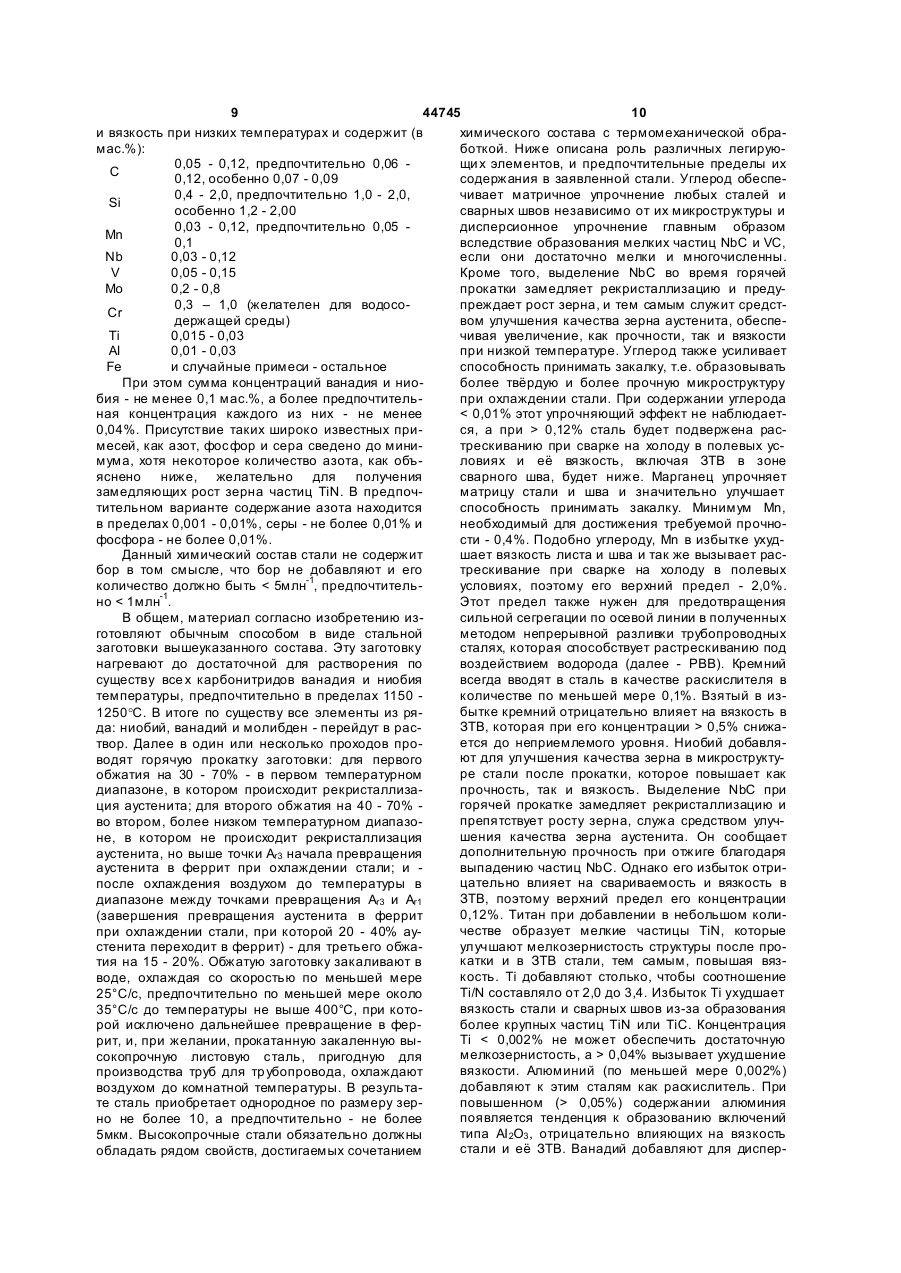

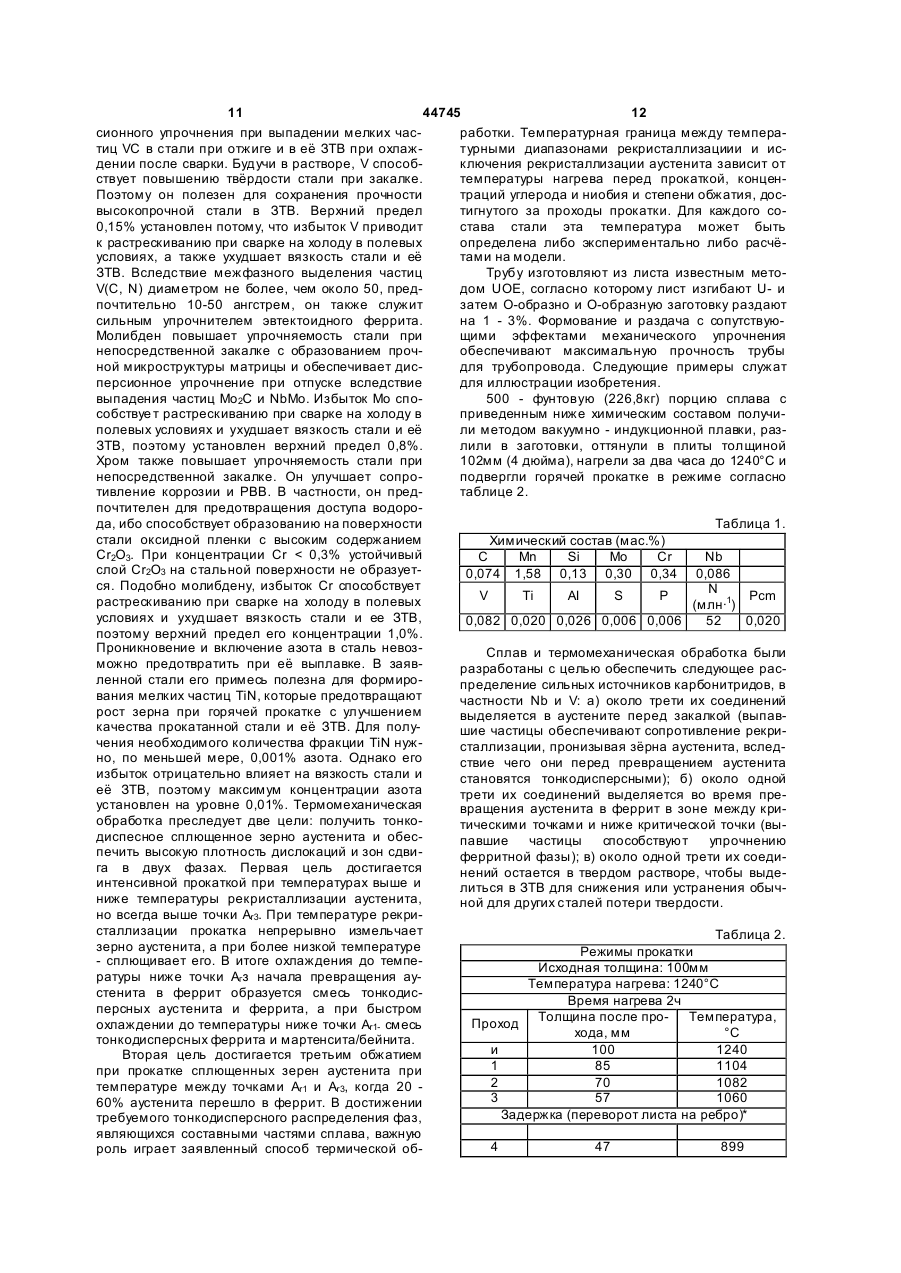

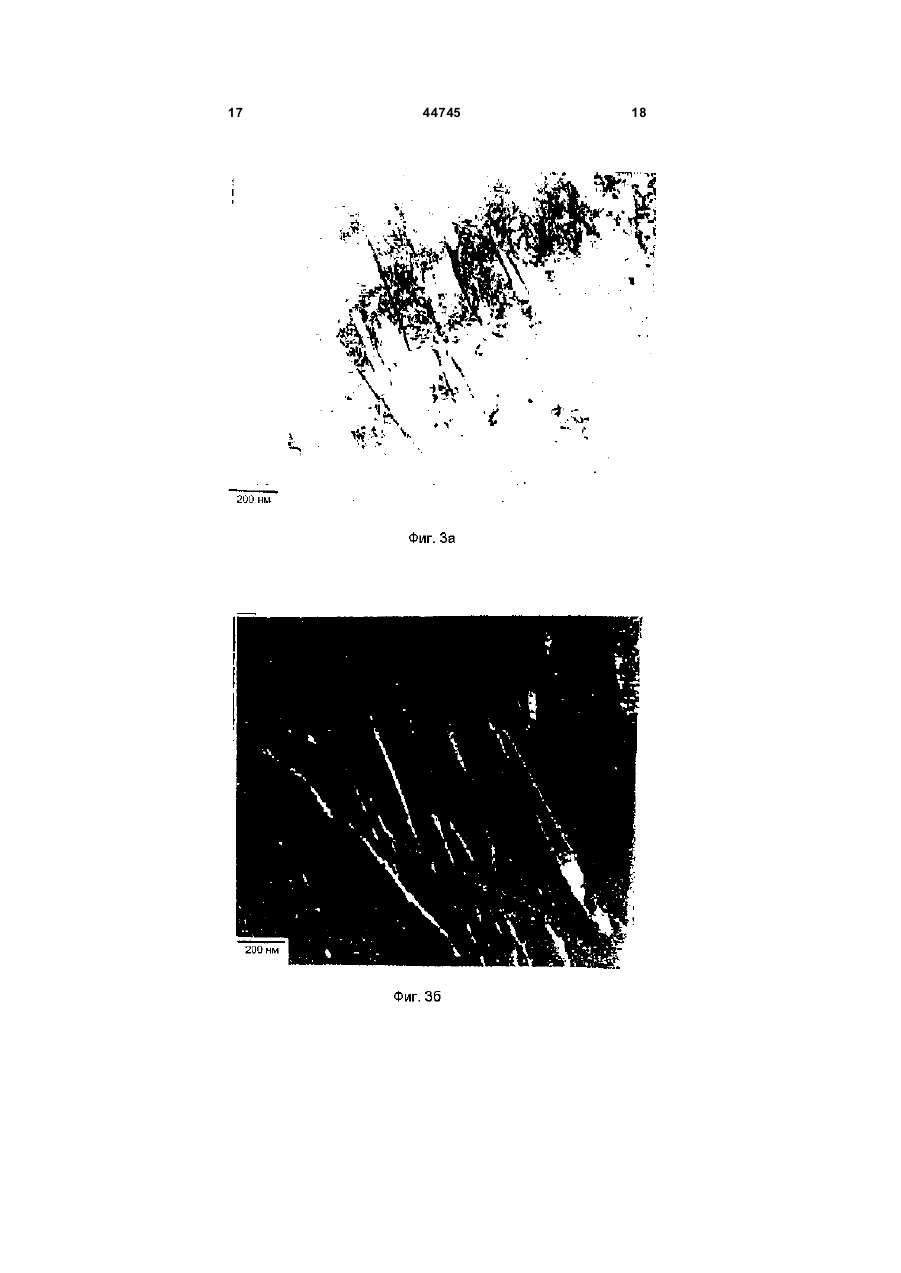

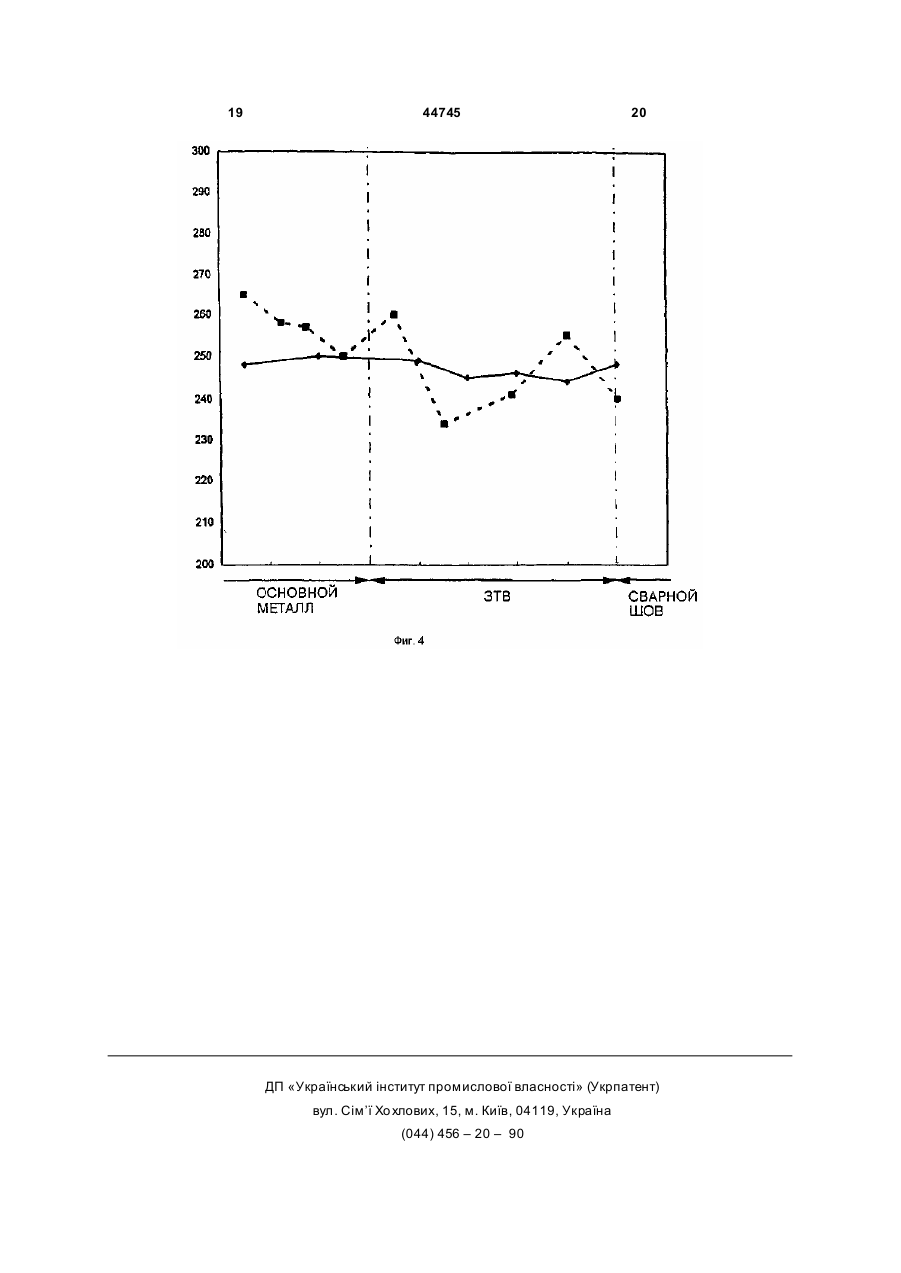

1. Двухфазная высокопрочная листовая сталь, имеющая ферритную фазу, отличающаяся тем, что обладает хорошей свариваемостью, имеет предел прочности при растяжении после деформации на 1-3 % по меньшей мере около 758 МПа (110 ksi) и содержит ферритную фазу и около 40-80 об.% мартенсит/бейнитной фазы, в которой объёмная доля бейнита не превышает 50 %, причём ферритная фаза включает частицы карбида или карбонитрида ванадия, ниобия или молибдена и их смесей диаметром не более 50 2. Сталь ангстрем.по п.1, отличающаяся тем, что она имеет однородную микроструктур у по всей толщине стального листа, толщина которого достигает по меньшей мере 15 мм. 3. Сталь по п.1, отличающаяся тем, что мартенсит/бейнитная фаза содержит остаточные плёнки аустенита толщиной 725°С, но 0,05%) содержании алюминия появляется тенденция к образованию включений но не более 10, а предпочтительно - не более типа АІ 2О3 , отрицательно влияющих на вязкость 5мкм. Высокопрочные стали обязательно должны стали и её ЗТВ. Ванадий добавляют для дисперобладать рядом свойств, достигаемых сочетанием 11 44745 12 сионного упрочнения при выпадении мелких часработки. Температурная граница между температиц VC в стали при отжиге и в её ЗТВ при охлажтурными диапазонами рекристаллизациии и исдении после сварки. Будучи в растворе, V способключения рекристаллизации аустенита зависит от ствует повышению твёрдости стали при закалке. температуры нагрева перед прокаткой, конценПоэтому он полезен для сохранения прочности траций углерода и ниобия и степени обжатия, досвысокопрочной стали в ЗТВ. Верхний предел тигнутого за проходы прокатки. Для каждого со0,15% установлен потому, что избыток V приводит става стали эта температура может быть к растрескиванию при сварке на холоду в полевых определена либо экспериментально либо расчёусловиях, а также ухудшает вязкость стали и её тами на модели. ЗТВ. Вследствие межфазного выделения частиц Трубу изготовляют из листа известным метоV(C, N) диаметром не более, чем около 50, преддом UOE, согласно которому лист изгибают U- и почтительно 10-50 ангстрем, он также служит затем O-образно и O-образную заготовку раздают сильным упрочнителем эвтектоидного феррита. на 1 - 3%. Формование и раздача с сопутствуюМолибден повышает упрочняемость стали при щими эффектами механического упрочнения непосредственной закалке с образованием прочобеспечивают максимальную прочность трубы ной микроструктуры матрицы и обеспечивает дисдля трубопровода. Следующие примеры служат персионное упрочнение при отпуске вследствие для иллюстрации изобретения. выпадения частиц Мо2С и NbMo. Избыток Мо спо500 - фунтовую (226,8кг) порцию сплава с собствуе т растрескиванию при сварке на холоду в приведенным ниже химическим составом получиполевых условиях и ухудшает вязкость стали и её ли методом вакуумно - индукционной плавки, разЗТВ, поэтому установлен верхний предел 0,8%. лили в заготовки, оттянули в плиты толщиной Хром также повышает упрочняемость стали при 102мм (4 дюйма), нагрели за два часа до 1240°С и непосредственной закалке. Он улучшает сопроподвергли горячей прокатке в режиме согласно тивление коррозии и РВВ. В частности, он предтаблице 2. почтителен для предотвращения доступа водорода, ибо способствует образованию на поверхности Таблица 1. стали оксидной пленки с высоким содержанием Химический состав (мас.%) Сr2O3. При концентрации Сr 20мм) ходится вблизи этой температуры. Поэтому темскорость резкого охлаждения от температуры чиспературное окно для получения двухфазного товой прокатки должна быть в диапазоне 20 сплава равно примерно 75°С. В таблицу 3 сведе100°С/с, а более предпочтительно в диапазоне 30 ны данные о температуре при чистовой прокатке, - 40°С/с. Готовый продукт имел толщину 20мм и температуре закалки, объёмных долях и микротвёрдости по Виккерсу. 5 6 866 852 Продолжение таблицы 2. 7 25 829 Задержка (переворот листа на ребро) 8 20 750 Быстрое охлаждение водой до комнатной температуры ** Таблица 3. Взаимосвязь двухфазной микроструктуры и режимов термомеханической обработки Температура чисто- Нач. темп-pa Мартенсит/ бейСплав* Феррит, % Твердость, Нv вого валка, °С закалки, °С нит, % А1 800 100 260 А2 750 55 261 A3 750 40 261 А4 725 25 237 * Химическими состав указан в таблице 1. Хотя стали с большей объёмной долей второй (мартенсит/бейнитной) фазы обычно характеризуются плохой текучестью и вязкостью, стали согласно изобретению отличаются текучестью, достаточной для формования и раздачи сплава в UOE-процессе. Её обеспечивают поддержанием эффективных размеров таких элементов микроструктуры, как агрегат мартенсита (менее 10 мкм) и каждая отдельная частица в нём (менее 1мкм). На фиг. 1 (сделанном сканирующим электронным микроскопом микроснимке) видна двухфазная содержащая феррит и мартенсит микроструктура, полученная в режиме A3. Все двухфазные стали продемонстрировали высокую однородность микроструктуры по всей толщине листа. Трансмиссионный электронный микроснимок на фиг. 2 показывает очень тонкую дисперсию межфазных частиц в зоне феррита стали A3. Как ОбоФеррит/ значе- мартенсит, ние %* А2 45/55 A3 60/40 Расположение вдоль поперек вдоль поперек Предел прочности при разрыве, Мпа (ksi)** 809(117,4) 828(120,1) 802(116,3) 818(118,7) * Включая небольшое количество бейнита и сохранившегося аустенита. ** Согласно техническим условиям Е8 Американского общества по испытанию материалов (ASTM). Благодаря отличным показателям механического упрочнения этих микроструктур после 2% правило, вблизи границ второй фазы виден равномерно распределенный но объёму эвтектоидный феррит объёмная доля которого возрастает по мере снижения температуры закалки. Трансмиссионные электронные микроснимки на фигурах 3а и 3б показывают природу второй фазы заявленных сталей. Здесь видны преимущественно пластинчатая мартенситная микроструктура с некоторым количеством бейнитной фазы. Мартенсит выглядит как тонкая (толщиной менее 500 ангстрем) плёнка, а сохранившийся аустенит виден на темном поле (фиг. 3б) вблизи границ пластинок. Эта морфология мартенсита обеспечивает не только прочную, но и вязкую втор ую фазу, и способствуе т как упрочнению, так и обеспечению хорошей вязкости двухфазной стали. В таблице 4 показаны предел прочности при разрыве и текучесть двух образцов сплава А. Таблица 4. Прочность остат. при: деформа- Общее удлиудл. 0,2% МПа ции 2% MПа (ksi) нение % (ksi) 664(96,3) 762(110,5) 23,3 601(87,2) 774(112,2) 19,2 545(79,0) 758(110,0) 25,2 561(81,4) 775(112,4) 21,1 удлинения при формовании труб желаемый минимум предела прочности оказывается по меньшей мере на уровне 689МПа (100ksi), предпочтительно 758МПа (110ksi). В таблице 5 показана ударная вязкость по Шарпи при испытании при 40°С и - 76°С продольно вырезанных из сплава А4 образцов с V-образным надрезом (Технические 15 условия Е23 ASTM). Сплав 44745 16 Таблица 5 Энергия, Дж Температура, °С 75/25 - 40 301 - 76 А4 Феррит/мартенсит, % 269 Приведенные в таблице 5 значения энергии удара показывают отличную вязкость заявленной стали при - 40°С на уровне по меньшей мере 100, предпочтительно около 120Дж. Ключевым аспектом изобретения служит высокопрочная сталь с хорошей свариваемостью и высоким сопротивлением разупрочнению в ЗТВ. Для испытания на растрескивание на холоде и разупрочнение ЗТВ были выполнены лабораторные сварные швы. Приведенный на фиг. 4 пример ярко показывает, что в отличие от известных сталей, например коммерчески доступной стали для трубопроводов Х100, заявленная двухфазная сталь не подвержена значительному или ощутимому разупрочнению в ЗТВ. В составе стали же Х100, напротив, наблюдается разупрочнение ЗТВ на 15% в сравнении с основным металлом. В заявленной стали ЗТВ сохраняет, по меньшей мере, около 95%, предпочтительно, по меньшей мере, около 98% прочности основного металла. Такая прочность достигается, когда подача тепла на сварку находится в пределах 1 - 5кДж/мм. 17 44745 18 19 44745 20 ДП «Український інститут промислової власності» (Укрпатент) вул. Сім’ї Хо хлових, 15, м. Київ, 04119, Україна (044) 456 – 20 – 90

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21D 8/02, C22C 38/12, C21D 8/10, C22C 38/14

Мітки: двофазна, одержання, варіанти, листова, спосіб, сталь, високоміцна

Код посилання

<a href="https://ua.patents.su/10-44745-dvofazna-visokomicna-listova-stal-varianti-i-sposib-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Двофазна високоміцна листова сталь (варіанти) і спосіб її одержання</a>

Попередній патент: Мийний засіб для очищення різноманітних поверхонь і скла ”автоочиcник скла концентрований “геліос””

Наступний патент: Електричний стержньовий реактор

Випадковий патент: Спосіб лікування хронічного гепатиту с на тлі віл-інфекції