Грунтувальне покриття та спосіб його нанесення

Формула / Реферат

1. Ґрунтувальне покриття для нанесення на металевий субстрат, призначений для виготовлення виробів і нанесення на них верхнього шару покриття, що містить силікатне зв'язуюче і цинковмісний пігмент, яке відрізняється тим, що відношення об'ємної концентрації пігменту до критичної об'ємної концентрації пігменту у вказаному ґрунтувальному покритті складає менше 1, а зв'язуюче містить водний силіказоль - золь діоксиду кремнію - і, необов'язково, незначну кількість силікату лужного металу, причому частинки діоксиду кремнію мають середній розмір більше 10 нм, і у вказаному зв'язуючому молярне співвідношення SiO2/M2O складає не менше 25:1, де М означає суму всіх іонів лужного металу і іонів амонію.

2. Ґрунтувальне покриття за п.1, яке відрізняється тим, що об'ємна концентрація пігменту складає від 40 до 55%.

3. Грунтувальне покриття за п.1 або 2, яке відрізняється тим, що зв’язуюче містить частинки колоїдного діоксиду кремнію, середній розмір яких складає від 10 до 22 нм.

4. Ґрунтувальне покриття за п.3, яке відрізняється тим, що зв'язуюче містить частинки колоїдного діоксиду кремнію, середній розмір яких складає від 10 до 16 нм.

5. Ґрунтувальне покриття за будь-яким з пп.1-4, яке відрізняється тим, що рН водного силіказолю складає від 9,5 до 11.

6. Ґрунтувальне покриття за будь-яким з пп.1-5, яке відрізняється тим, що містить додатково від 0 до 30% мас. органічної смоли в розрахунку на сухе зв'язуюче.

7. Ґрунтувальне покриття за п.6, яке відрізняється тим, що містить від 10 до 20% мас. органічної смоли в розрахунку на сухе зв'язуюче.

8. Ґрунтувальне покриття за будь-яким з пп.1-7, яке відрізняється тим, що зв'язуюче містить водний силіказоль, поверхня якого модифікована оксидом алюмінію.

9. Ґрунтувальне покриття за п.8, яке відрізняється тим, що зв'язуюче містить від 0,05 до 2,5% мас. оксиду алюмінію в розрахунку на силіказоль.

10. Ґрунтувальне покриття за будь-яким з пп.1-9, яке відрізняється тим, що воно являє собою ґрунтувальне покриття на водній основі.

11. Ґрунтувальне покриття за будь-яким з пп.1-10, яке відрізняється тим, що покриття додатково містить порошок цинку та/або сплав цинку.

12. Ґрунтувальне покриття на водній основі для нанесення на сталеві субстрати, призначені для виготовлення виробів і нанесення на них верхнього шару покриття, вміст сухих речовин у якому складає від 20 до 40% об. та відношення об'ємної концентрації пігменту до критичної об'ємної концентрації пігменту складає менше 1, яке містить:

- водний силіказоль, як зв'язуюче, з молярним співвідношенням SiO2/M2O не менше 25:1 і рН від 9,5 до 11, де М означає суму іонів лужного металу та амонію, і де частинки діоксиду кремнію, необов'язково модифіковані оксидом алюмінію, мають середній розмір від 10 до 16 нм,

-10-55% об. порошку цинку і/або сплаву цинку, в розрахунку на суху плівку, із середнім розміром частинок від 2 до 12 мкм.

13. Ґрунтувальне покриття за п.12, яке відрізняється тим, що додатково містить до 35% мас. органічної смоли в розрахунку на сухе зв’язуюче.

14. Ґрунтувальне покриття за пп.12 або 13, яке відрізняється тим, що додатково містить до 30% мас. кремнієорганічного апрету в розрахунку на сухе зв’язуюче.

15. Ґрунтувальне покриття за будь-яким з пп.12-14, яке відрізняється тим, що додатково містить пігмент, що не містить цинк, або пігменти, що не містять цинк.

16. Ґрунтувальне покриття за будь-яким з пп.12-15, яке відрізняється тим, що додатково містить наповнювач, що збільшує його довговічність при збереженні.

17. Спосіб нанесення ґрунтувального покриття на сталевий субстрат, що включає нанесення на сталевий субстрат ґрунтувального покриття за будь-яким з пп.5-16, яке одержане з використанням силіказолю, рН якого доводять до 9,5-11.

18. Спосіб нанесення ґрунтувального покриття на сталевий субстрат, що включає наступні стадії:

- нанесення на сталевий субстрат ґрунтувального покриття за будь-яким з пп.1-16,

- обробка розчином, що зміцнює плівку, після висушування ґрунтувального покриття до сухості при дотику.

19. Спосіб нанесення ґрунтувального покриття на сталевий субстрат, що включає наступні стадії:

- нанесення на сталевий субстрат ґрунтувального покриття за будь-яким з пп.1-16,

- занурення субстрату з нанесеним ґрунтувальним покриттям у воду або, альтернативно, витримування його в атмосфері з відносною вологістю не менше 50% після висушування ґрунтувального покриття до сухості при дотику.

Текст

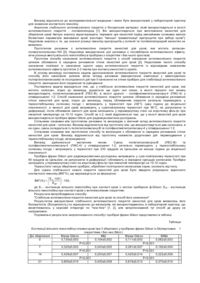

1. Ґрунтувальне покриття для нанесення на металевий субстрат, призначений для виготовлення виробів і нанесення на них верхнього шару покриття, що містить силікатне зв'язуюче і цинковмісний пігмент, яке відрізняється тим, що відношення об'ємної концентрації пігменту до критичної об'ємної концентрації пігменту у вказаному ґрунтувальному покритті складає менше 1, а зв'язуюче містить водний силіказоль - золь діоксиду кремнію - і, необов'язково, незначну кількість силікату лужного металу, причому частинки діоксиду кремнію мають середній розмір більше 10нм, і у вказаному зв'язуючому молярне співвідношення SiO2/M2O складає не менше 25:1, де М означає суму всіх іонів лужного металу і іонів амонію. 2. Ґрунтувальне покриття за п.1, яке відрізняється тим, що об'ємна концентрація пігменту складає від 40 до 55%. 3. Грунтувальне покриття за п.1 або 2, яке відрізняється тим, що зв’язуюче містить частинки колоїдного діоксиду кремнію, середній розмір яких складає від 10 до 22нм. 4. Ґрунтувальне покриття за п.3, яке відрізняється тим, що зв'язуюче містить частинки колоїдного діоксиду кремнію, середній розмір яких складає від 10 до 16нм. 2 (19) 1 3 77011 4 15. Ґрунтувальне покриття за будь-яким з пп.12-14, - нанесення на сталевий субстрат ґрунтувального яке відрізняється тим, що додатково містить пігпокриття за будь-яким з пп.1-16, мент, що не містить цинк, або пігменти, що не міс- обробка розчином, що зміцнює плівку, після витять цинк. сушування ґрунтувального покриття до сухості при 16. Ґрунтувальне покриття за будь-яким з пп.12-15, дотику. яке відрізняється тим, що додатково містить на19. Спосіб нанесення ґрунтувального покриття на повнювач, що збільшує його довговічність при сталевий субстрат, що включає наступні стадії: збереженні. - нанесення на сталевий субстрат ґрунтувального 17. Спосіб нанесення ґрунтувального покриття на покриття за будь-яким з пп.1-16, сталевий субстрат, що включає нанесення на ста- занурення субстрату з нанесеним ґрунтувальним левий субстрат ґрунтувального покриття за будьпокриттям у воду або, альтернативно, витримуяким з пп.5-16, яке одержане з використанням сивання його в атмосфері з відносною вологістю не ліказолю, рН якого доводять до 9,5-11. менше 50% після висушування ґрунтувального 18. Спосіб нанесення ґрунтувального покриття на покриття до сухості при дотику. сталевий субстрат, що включає наступні стадії: Даний винахід відноситься до композиції для покриття, яку можна використати для покриття металевих субстратів, наприклад сталевих субстратів. Конкретно, він відноситься до композиції для покриття для сталевих напівфабрикатів, з яких потім виготовляють вироби способами з високою тепловою інтенсивністю і наносять додаткове покриття. Такі сталеві напівфабрикати використовують в суднобудівній промисловості і для інших великомасштабних споруд, таких як платформи для видобутку нафти, і включають сталеві пластини, наприклад, товщиною від 6 до 75мм, стрижні, балки і різні сталеві профілі, що використовуються як жорсткі елементи конструкції. Найбільш важливим способом з високою тепловою інтенсивністю, є зварювання; практично всі такі сталеві напівфабрикати піддають зварюванню. Іншими важливими способами обробки з високою тепловою інтенсивністю є різання, наприклад, киснево-вогневе різання, плазменне різання, лазерне різання, і придання форми, коли сталь згинають при нагріванні, додаючи потрібну форму. Ці сталеві вироби часто зазнають впливу погодних умов до і під час будівництва, і на них звичайно наносять покриття, яке називають «заводською ґрунтовкою» або «попереднім покриттям» для того, щоб не допустити корозії сталі, яка відбувається ще до того, як конструкцію з сталі, наприклад судно, повністю покривають антикорозійною фарбою, тим самим уникаючи розв'язання проблеми нанесення захисного покриття або видалення продуктів корозії сталі. На більшості великих суднобудівних заводів ґрунтування здійснюють як один з декількох видів обробки на виробничій лінії, для якої сталь, наприклад, заздалегідь нагрівають, піддають песко- або дробоструйній обробці для видалення окалини і продуктів корозії, наносять ґрунтовку і пропускають через сушильний блок. Можливий також варіант, при якому ґрунтовку наносить продавець або постачальник сталі до надходження її на суднобудівний завод або інше місце будівництва. Хоча головна мета нанесення заводської грунтовки полягає в тому, щоб забезпечити тимчасовий захист від корозії під час будівництва, для суднобудівників переважно, щоб грунтовку не треба було видаляти, і вона могла б зберігатися на поверхні під час і після виробництва виробів. Отже, необхідно, щоб можна було проводити зварюва льні роботи зі сталлю з нанесеною заводською ґрунтовкою, не видаляючи її, і наносити на неї різні типи захисних антикорозійних покриттів, що звичайно застосовуються для кораблів і для інших сталевих конструкцій, з хорошою адгезією між ґрунтовкою і покриттям, що наноситься згодом. Сталь з нанесеним ґрунтувальним покриттям переважно повинна бути придатною для зварювання, причому це покриття не повинне погіршувати якість зварювання або сповільнювати швидкість процесу зварювання, крім того, ґрунтувальне покриття повинно бути досить термостійким для збереження його антикорозійних властивостей на ділянках, що нагріваються під час придання обтічної форми, або зварювання протилежної сторони сталі. Ґрунтувальні покриття, що успішно випускаються промисловістю, доступні в цей час, є покриттями, що містять розчинник, на основі заздалегідь гідролізованих тетраетилортосилікатних зв'язуючих і порошку цинку. Такі покриття мають високий процентний вміст леткого органічного розчинника, звичайно близько 650 грамів на літр, щоб стабілізувати зв'язуюче фарби і зробити можливим нанесення покриття у вигляді тонкої плівки, звичайно товщиною близько 20 мікрон. Виділення леткого органічного розчинника може надати шкідливий вплив на навколишнє середовище, і в багатьох країнах такий вплив регламентується законодавством. Існує потреба в ґрунтувальному покритті, яке зовсім не виділяє леткий органічний розчинник або виділяє його набагато менше. Приклади таких покриттів [описані в заявках на патент США US-A-4888056 і Японії JP-A-7-70476]. [Заявка JP-A-6-200188] відноситься до ґрунтувальних покриттів і вказує на можливість застосування зв'язуючого у вигляді водного силікату лужного металу. Покриття, що містять водний силікат лужного металу і порошок цинку, також пропонуються [в заявках GB-A-1226360, GB-A-1007481, GB-A-997094, US-A-4230496 і JP-A-55-106271]. Силікати лужних металів як зв'язуючі для антикорозійних покриттів вказані також [в заявках US-A3522066, US-A-3620784, US-A-4162169 і US-A4479824]. [У заявці ЕР-А-295834] описані покриття, що містять суміш силікату лужного металу з незначною кількістю колоїдного діоксиду кремнію, порошок АІ2О3 як наповнювач і порошок металу як домішка, що підвищує ударну міцність. Автори 5 77011 6 даного винаходу виявили, що ґрунтувальні поБуло знайдено, що відношення об'ємної конкриття на основі водного силікату лужного металу центрації пігменту (PVC) до критичної об'ємної як зв'язуюче, що містять порошок цинку, можуть концентрації пігменту (CPVC) впливає значним забезпечувати достатній захист від корозії і дозвочином на характеристики плівки. Крім того, швидляють зварювати сталеві поверхні, на які нанесені кість розвитку характеристик плівки можна регуці покриття, але при нанесенні наступного полювати, змінюючи відношення PVC/CPVC. криття виникають проблеми. Водні силікати місОб'ємна концентрація пігменту (PVC) являє тять велику кількість катіонів лужних металів, несобою вміст пігменту в об'ємних процентах в сухій обхідних для збереження силікату у водних розчиплівці фарби. Критичну об'ємну концентрацію пігнах, і ці іони зберігаються в покритті і після висименту (CPVC) звичайно визначають як об'ємну хання. Автори даного винаходу показали, що якщо концентрацію пігменту, при якій є саме така достана ці ґрунтувальні покриття, що містять великі кітня кількість зв'язуючого, яке забезпечує повністю лькості іонів лужних металів, наносять будь-яке адсорбований шар зв'язуючого на поверхнях пігзвичайне органічне покриття, а потім занурюють у менту і заповнення всіх проміжків між частками в воду, відбувається утворення пузирів (місцеве щільно упакованій системі. Критична об'ємна конрозшарування покриття). Автори провели випроцентрація пігменту може бути визначена шляхом бування, які показали, що гостроту проблеми морозмочування сухого пігменту з такою кількістю жна послабити, якщо покриття після нанесення льняної олії, яка в точності достатня для утвогрунтовки піддати атмосферним впливам на дерення щільної маси. Цей спосіб дає величину, віякий час або вимити перед нанесенням наступного дому як «поглинання олії», з якої можна розрахупокриття. Однак ці способи не підходять для завати критичну об'ємну концентрацію пігменту. стосування на сучасних судноверфях з високою Спосіб визначення поглинання олії [описаний в продуктивністю. Британському стандарті 3483 (BS3483)]. Водні силікатні золі з дуже низьким вмістом іо[У заявці US-A-3721574] пропонуються понів лужних металів комерційно доступні, але покриття, що містять суміш силікату лужних металів криття на основі золів з великими частками, що з незначною кількістю колоїдного діоксиду кремзвичайно застосовуються, як правило, мають дуже нію, причому переважно, якщо цей колоїдний діокнизьку міцність початково утворюваної плівки, з сид кремнію модифікований Аl2О3. Також згадуточки зору адгезії, когезії, твердості, опору стиються покриття, що містять суміш силікату лужних ранню і водостійкості. Ці недостатньо хороші фізиметалів з незначною кількістю колоїдного діоксиду чні характеристики покриття дозволяють легко кремнію і цинковий пил. У покриттях, модифіковайого пошкодити при роботі з ним і в ході подальних цинком, переважно використовують суміш сишої обробки. Це є причиною потенційної потреби в лікату лужних металів з незначною кількістю незначному ремонті покриття з великими витратами модифікованого колоїдного діоксиду кремнію. У на ремонт. Пропозиції по удосконаленню покриттів прикладах застосовують покриття з надто високим на основі силікатних золів описані в наступних процентним вмістом цинкового пилу. Це приводить заявках: [US-A-3320082], де додають органічний до утворення плівок, що містять в сухому покритті амін, який не змішується з водою, [GB-A-1541022], близько 95%мас. цинку. Однак, такий високий де додають полімер акриламіду, розчинний у воді, вміст цинку впливає негативним чином на придат[GB-A-1485169], де додають силікат четвертинного ність покриття до зварювальних робіт. Отже, такі амонію або лужного металу і в [JP-A-55-100921], покриття не придатні для застосування як заводде пропонується додавати глину і/або оксиди меські ґрунтовки для сталевих напівфабрикатів, які талів, наприклад Аl2О3, і гідрофосфат алюмінію потім піддають приданню обтічної форми або зваі/або етилсилікат. Однак, такі покриття не мають рюють і наносять на них додаткове покриття. [У фізичних характеристик, близьких до характериспатенті US-A-3721574] не приводиться ніяких вкатик покриттів на основі силікатів лужних металів. зівок щодо відношення PVC/CPVC в покриттях - ні Покриття на основі силікатних золів в меншій мірі для покриттів, що містять цинк, ні для покриттів, пузиряться при нанесенні верхнього пощо не містять цинку. У цій заявці не вказано, що криття/зануренні у воду. Незважаючи на низький відношення PVC/CPVC впливає істотним чином на вміст розчинних у воді солей і низький осмотичний характеристики плівок і на швидкість розвитку хатиск, пузиріння все ж має місце, оскільки покриття, рактеристик плівки. через його погані фізичні характеристики, володіє [У міжнародній публікації WO 00/55260] опинизькою опірністю до зародження/зростання пузисана композиція для покриття, яка містить діоксид рів. кремнію або силікат як зв'язуюче і порошок і/або Існує потреба в заводських ґрунтовках на водсплав цинку. Зв'язуюче має молярне відношення ній основі з низьким вмістом іонів лужних металів, SiO2/M2O, де Μ означає іони лужних металів і іони з підвищеною адгезією до субстрату і підвищеною амонію, яке складає щонайменше 6:1. У цьому міцністю плівки для придання їй властивостей, що документі стверджується, що об'ємна концентраобговорювалися вище, для опірності утворенню ція пігменту в покритті повинна бути щонайменше пузирів і їх зростанню. Крім того, існує потреба в рівною критичній об'ємній концентрації пігменту. заводській ґрунтовці на водній основі, яка дає поДо теперішнього часу знайдено, що характерискриття, що не створює пузирів, з швидким розвиттики плівки, яка утворюється композицією для поком його фізичних характеристик після нанесення, криття, і швидкість розвитку цих характеристик яке дозволяє працювати з субстратом і додатково можна підвищити, використовуючи композицію для обробляти субстрат без ризику пошкодити попокриття згідно з даним винаходом, коли зв'язуюче криття. містить частки діоксиду кремнію або силікату із 7 77011 8 середнім розміром часток більше 10нм. сування цих провідних пігментів, що не містять Композиція згідно з даним винаходом, яка моцинку, може зробити можливим зменшення вмісту же застосовуватися для покриття металевого субцинку при збереженні ефективного захисту від страту, призначеного для виготовлення виробів і корозії. З метою отримання оптимальних характенанесення наступного покриття, має відношення ристик покриття переважно використати в компоPVC/CPVC менше 1. Покриття включає зв'язуюче з зиціях для покриття досить дисперсні наповнюдіоксиду кремнію, що містить силікатний золь і вачі. Типи і розміри наповнювачів, що застосовунеобов'язково незначну кількість силікату лужного ються, можна регулювати, щоб отримати необметалу, причому середній розмір часток діоксиду хідну дисперсію. Наприклад, коли вибирають накремнію і/або силікату в композиції більше 10нм. повнювач пігмент Satintone® (від Lawrence Молярне відношення SiO2/M2O у вказаному зв'яIndustries), можна використати частки із середнім зуючому складає не менше 6:1, тут Μ означає іони розміром менше 3мкм, переважно менше 2мкм. і лужного металу, і амонію. Для мети даної заявки Найбільш переважним зв'язуючим є зв'язуюче "незначна кількість силікату лужного металу" ознана основі водного силікатного золю. Такі золі дочає, що в композиції відношення маси силікату ступні, вони виробляються Akzo Nobel під зареєстлужного металу до маси силікатного золю менше рованим товарним знаком "Bindzil" і DuPont під 0,5, переважно, менше 0,25 і більш переважно, зареєстрованим товарним знаком "Ludox", хоча в менше 0,1. літературі по таких золях підкреслюється, що соБуло виявлено, що поліпшені характеристики рти колоїдного діоксиду кремнію, що звичайно випопереднього покриття можуть бути отримані при користовуються, не є хорошими плівкоутворювавикористанні покриттів з PVC від 35% до 65%, чами. Є різні сорти золю з різними розмірами часбільш переважно, від 40% до 55%. У покритті з ток колоїдного діоксиду кремнію і утримуючі різні PVC нижче 35%, яке містить як пігмент тільки цинк, стабілізатори. Розмір часток колоїдного діоксиду для забезпечення ефективного захисту від атмоскремнію може, наприклад, складати від 10 до ферної корозії недостатньо цинку, якщо потрібний 100нм; переважно, коли розмір часток ближче до захист протягом більш ніж 6 місяців. При викориснижньої межі цього інтервалу, наприклад, від 10 до танні покриттів з низьким вмістом цинку, напри22нм. У композиції згідно з даним винаходом клад від 10 до 40%, прийнятний захист від корозії більш переважно, якщо в зв'язуючому середній може бути отриманий при доданні одного або дерозмір часток колоїдного діоксиду кремнію складає кількох інгібіторів вторинної корозії або при довід 10нм до 20нм, ще більш переважно, від 10нм данні провідного наповнювача, наприклад фосдо 16нм. фіду заліза. Переважно, якщо в силікатному золі молярне Ґрунтувальне покриття переважно містить повідношення SiO2/M2O складає не менше 10:1, рошок цинку, середній розмір часток якого складає більш переважно не менш ніж 25:1, ще більш певід 2 до 12 мікрон, і найбільш переважно, коли реважно не менше 50:1, і молярне відношення такий порошок цинку являє собою промисловий SiO2/M2O може становити 200:1 або більше. Крім продукт - цинковий пил із середнім розміром частого, можна використати суміш двох або більше ток від 2 до 8 мікрон. Порошок цинку захищає силікатних золів з різним молярним відношенням сталь по гальванічному механізму і може також SiO2/M2O, де молярне відношення SiO2/M2O суміші утворювати захисний шар продуктів корозії цинку, складає не менше 25:1. Золь може бути стабілізощо посилює захист від корозії, який забезпечує ваний лугом, наприклад, гідроксидом натрію, калію покриття. або літію або гідроксидом четвертинного амонію Весь порошок цинку або його частину можна або розчинним у воді органічним аміном, таким як замінити сплавом цинку. Кількість порошку цинку алканоламін. і/або сплаву цинку в покритті звичайно складає не Силікатний золь можна змішати з незначною менше 10% і може досягати 90% об'єму покриття, кількістю силікату лужного металу, наприклад, сиз розрахунку на суху плівку. Порошок цинку і/або лікату літію, силікату натрію-літію або силікату касплав цинку може бути по суті всією пігментацією лію, або силікату амонію або силікату четвертинпокриття або може, наприклад, складати до 70%, ного амонію. Інші приклади відповідних сумішей наприклад від 25 до 55% об'єму покриття, з розра(або складів) можна знайти в патенті США хунку на суху плівку, причому покриття також міс№4902442. Додання силікатів лужних металів або тить домішку інгібітору корозії, наприклад, молібамонію може поліпшити початкові плівкоутворюючі дат, фосфат, вольфрамат або ванадат, [як опивластивості силікатного золю, але кількість силісано в US-A-5246488]; тонкоподрібнений діоксид кату лужного металу повинна бути досить невелититану, як детально [описано в південнокорейською, щоб молярне відношення SiO2/M2O в зв'язукому патенті KR №8101300], і/або оксид цинку вальному золі складало не менше 6:1, переважно і/або наповнювач такий, як діоксид кремнію, обпане менш ніж 8:1, і найбільш переважно понад 15:1. лена глина, алюмосилікат, тальк, барити або слюДля мети даної заявки "незначна кількість силікату да. Кількість порошку цинку і/або сплаву цинку в лужного металу" означає, що в композиції віднопокритті переважно складає від 35 до 60%, більш шення маси силікату лужного металу до маси сипереважно, від 40 до 50%. лікатного золю менше 0,5; переважно, коли воно Можна застосовувати інші пігменти в комбінаменше 0,25, більш переважно - менше 0,1. ції з пігментами на основі цинку. Приклади цих Силікатний золь переважно має низький ріінших пігментів, що не містять цинку, включають вень агрегування. Це можна визначити по велипровідні наповнювачі, такі як фосфід заліза чині питомої поверхні (S) для золю. Величину S (Ferrophos®), слюдяний оксид заліза і т.п. Застоможна виміряти і розрахувати, [як описано Iler & 9 77011 10 Dalton in J. Phys.Chem., Vol.60 (1956), pp. 955-975]. розчином з молярним відношенням SiO2/M2O в На величину питомої поверхні S впливають вміст інтервалі від 8:1 до 30:1 і рН в інтервалі від 7 до діоксиду кремнію, об'єм дисперсної фази, щіль11,5, який готують пониженням рН розчину силіність і в'язкість силікатного золю. Можна вважати, кату і силіконату шляхом катіонного обміну. Так, що низьке значення питомої поверхні S вказує на силіконат може бути доданий у відносно невеликій високу міру агрегації часток або на притягання між кількості, наприклад, при молярному відношенні частками. Силікатний золь, що використовується в від 1:2 до 1:20, до стандартного силікату лужного композиціях для покриття згідно з даним винахометалу SiO2/K2O 3,9:1. Вміст сухих речовин може дом, може мати значення S, яке дорівнює 20потім бути зменшений з метою полегшення обро100%, переважно 30-90%, ще більш переважно 50бки і додаткового підвищення стабільності. На цій 85%. стадії рН розчину становить 12-12,5. Розчин підУ цей час виявлено, що силікатний золь з нидають іонному обміну за допомогою стандартної зьким рівнем агрегування також дає дуже хороші іонообмінної смоли. Іони К+ замінюються іонами результати в системах і способах, [описаних в пуН+, при цьому меншає як вміст лугу в зв'язуючому, блікаціях міжнародних заявок WO 00/55260, WO так і його рН. Без присутності силіконату силікат 00/55261, WO 02/22745 і WO 02/22746]. Для цих желатинувався б при зменшенні рН. Отримують систем і способів силікатний золь може мати знапрозорі стійкі розчини з рН 8. Отримане зв'язуюче чення S, яке дорівнює 20-100%, переважно 30звичайно має молярне відношення SiO2/K2O в ін90%, ще більш переважно 50-85%. тервалі від 8:1 до 20:1, і його можна концентруСилікатний золь може містити (як альтернавати, якщо це потрібно для збільшення вмісту сутива або додатково) розчинену або дисперговану хих речовин. Зв'язуюче являє собою прозорий органічну смолу. Органічна смола переважно явстійкий розчин, який стабільний в присутності циляє собою латекс, наприклад латекс на основі нку, але покриття на основі цих іонообмінних зв'яспівполімеру бутадієну і стиролу, латекс на основі зуючих мають відносно низьку міцність плівки в співполімеру бутадієну і акрилової кислоти, латекс порівнянні з покриттями на основі силікатів лужних співполімеру вінілацетату з етиленом, дисперсію металів як зв'язуючих. полівінілбутиралю, силікон/силоксанову дисперсію Переважно використовувати зв'язуючі з рН від або дисперсію латекса на основі акрилової кис9 до 11,5, більш переважно з рН від 9,5 до 11. Холоти. Приклади відповідних дисперсій латексів, які ча автори винаходу не хотіли б бути пов'язаними можна використати, включають XZ 94770 і XZ якою-небудь теорією, що пояснює вплив рН на 94755 (обидва від Dow Chemicals), Airflex® 500, властивості плівки, уявляється, що підвищений рН Airflex® EP3333DEV, Airflex® CEF 52 і Flexcryl® приводить в результаті до збільшеної кількості SAF34 (всі від Air Products), Primal® E-330DF і іонів діоксиду кремнію і/або іонів силікату в розPrimal® MV23 LO (обидва від Rohm and Haas) і чині. Це, мабуть, має можливість для впливу на Silres® MP42E, Silres® M50E і SLM 43164 (всі від зміцнення гелю in situ після нанесення композиції Wacker Chemicals). Можна використати розчинні у для покриття. Крім того, регулювання рН може воді полімери, такі наприклад як полімери акриламати незначний ефект, який збільшує життєздатміду, але вони менш переважні. Органічну смолу ність композиції. Коли застосовують, силікатний переважно використовують в кількості 30%мас, золь, що виготовляється в промисловості, можна більш переважно від 10 до 20%мас, з розрахунку вибрати золь з високим значенням рН і/або рН на сухе зв'язуюче. Більш високий вміст органічної золю можна регулювати. Можна доводити рН до смоли може стати причиною утворення пор при потрібної величини, наприклад, шляхом додання зварюванні під час подальших зварювальних ровпливаючих на рН наповнювачів, що збільшують біт. Було показано внаслідок вимірюванняадгезії життєздатність (таких наприклад, як диметиламіметодом ґратчастого надрізу, що додання органічноетанол (DMAE) або розбавлена сірчана кисної смоли поліпшує адгезію/когезію. лота), або доданням гідроксиду натрію. НаприАльтернативно, силікатний золь може містити клад, силікатні золі, що випускаються промисловіагент, який зв'язує силан, який містить алкоксисистю, з розміром часток 22нм звичайно мають рН ланові групи і органічний залишок, що містить фублизько 8,5-9. Збільшення рН цих золів до 10-11 нкціональну групу, наприклад, аміно-, епокси- або помітно підвищує швидкість розвитку характерисізоціанатну групу. Агент, який зв'язує силан, перетик покриття. важно є аміносиланом, таким як гамма-амінопроВміст сухих речовин в ґрунтувальному попілтриетоксисилан або гамма-амінопропілтримекритті звичайно складає не менше 15%об., а перетоксисилан або їх частковий гідролізат, хоча також важно від 20 до 35%об. Об'ємний вміст сухих реможна застосовувати епоксисилан, такий як гачовин є теоретичною величиною, яку розраховумма-гліцидоксипропілтриметоксисилан. Кількість ють по відношенню до всіх компонентів, що склаагента, який зв'язує силан, переважно складає до дають композицію для покриття. Покриття зви30% мас, наприклад, від 1 до 20% мас, з розрахучайно має таку в'язкість, що його можна легко нанку на сухе зв'язуюче. носити звичайними аплікаторами для нанесення Зв'язуюче ґрунтувального покриття може допокриття, такими як розпилювачі, особливо безподатково містити водний розчин силікату лужного вітряні розпилювачі і розпилювачі великого об'єму, металу або силікату амонію, стабілізованого силіякі працюють при низькому тиску (HVLP-розпилюконатом, заміщеним щонайменше однією аніонвачі), і отримувати покриття з товщиною сухої пліною групою з більш низьким РКа, ніж у кремнієвої вки менше 40 мікрон, переважно від 12-25 до 30 кислоти, такої наприклад, як карбоксилатна або мікрон. сульфонатна група. Таке зв'язуюче переважно є Композиція для покриття може (необов'язково) 11 77011 12 містити додаткові домішки, добре відомі фахівцям талевий субстрат нанесене ґрунтувальне покриття в даній області, наприклад, тиксотропи і/або агезгідно з даним винаходом, а після висушування нти, регулюючі реологію (органічні глини, ксантаґрунтувального покриття до такої міри, щоб воно нова камедь, целюлозні загусники, поліуретанові було сухим при дотику, його обробляють розчиполіефіри сечовини, (пірогенний) діоксид кремнію, ном, який збільшує міцність плівки. Такий розчин, похідні акрилової кислоти і т.п.), протипінні агенти який збільшує міцність плівки ґрунтувального по(зокрема, коли присутні модифікатори латекса) і криття, може в загальному випадку бути водним необов'язково наповнювачі, що збільшують второзчином неорганічної солі або розчином речоринну життєздатність, такі як хромати (наприклад, вини з реакційноспроможними кремнійвмісними дихромат натрію) або третинні аміни (наприклад, групами. триетиламін або диметиламіноетанол). Переважні Розвиток характеристик покриття можна також тиксотропи і/або агенти, регулюючі реологію, прискорити зануренням необов'язково оброблевключають Bentone® EW (від Elementis), який є ного субстрату у воду, або кондиціонуванням несилікатом натрію-магнію (органічна глина), обов'язково обробленого субстрату в атмосфері з Bentolite® WH (від Rockwood), який є водним алювологістю не менше 50%, переважно не менше мосилікатом, Laponite® RD (від Rockwood), який є 80%. Переважно, якщо на металевий субстрат водним силікатом магнію-літію, HDK®-N20 (від наносять ґрунтувальне покриття згідно з даним Wacker Chemie), який є пірогенним діоксидом кревинаходом і після висихання покриття до такої мнію і Rheolate®425 (від Elementis), який є патенміри, щоб воно було сухим при дотику, його занутованою акриловою дисперсією у воді. Переважні рюють у воду або ж витримують в атмосфері з протипінні агенти включають Foamaster® NDW (від відносною вологістю не менше 50%, більш переCognis), Tego Foamex® 88 (від Tego Chemie) i важно не менше 80%. Більш переважно, якщо на Dapro® 1760 (від Elementis). Було виявлено, що металевий субстрат наносять ґрунтувальне поінші агенти, які можуть міститися в композиціях криття згідно з даним винаходом і після висихання для покриття, з інших причин можуть також діяти ґрунтувального покриття до такої міри, щоб воно як вторинні агенти, що збільшують життєздатність було сухим при дотику, його спочатку обробляють композиції. Наприклад, додання Molywhite антикорозчином, який збільшує міцність плівки, а потім розійних пігментів або бутадієнстирольного латезанурюють у воду або ж витримують в атмосфері з ксу (каучуку) може привести до незначного збільвідносною вологістю не менше 50%, більш перешення життєздатності. Переважними наповнюваважно не менше 80%. чами, що збільшують життєздатність, є третинні Коли швидке висихання не складає проблеми, аміни, які дають можливість збільшення життєздаможливе висихання необробленого покриття при тності без використання хроматів. низькій відносній вологості, наприклад, при відноДля систем, що додатково містять оксид алюсній вологості від 25 до 50%. Розвиток характерисмінію, також виявляється підвищена життєздаттик покриття буде відбуватися повільніше, але ність. У даній заявці концентрація оксиду алюмінію зрештою отримують покриття з хорошими харакв композиції для покриття дана як процентний теристиками. вміст (мас.) Аl2О3 в розрахунку на силікатний золь У переважному варіанті здійснення винаходу або частки силікату, присутні в композиції. З метою композиція для покриття згідно з даним винаходом отримання оптимальних характеристик покриття, являє собою заводську грунтовку на водній основі перевагу віддають застосуванню силікатних золів, для покриття сталевих субстратів, які призначені стабілізованих оксидом алюмінію, наприклад, силідля виготовлення виробів і нанесення на них докатному золю, модифікованому оксидом алюмінію. даткового покриття, із вмістом сухої речовини від У золях, модифікованих оксидом алюмінію, повер20 до 40%об., де відношення об'ємної концентрахня часток модифікується алюмінатом натрію, поції пігменту до критичної об'ємної концентрації в'язаним з частками. Переважно, коли силікатний пігменту менше 1, яка містить: золь модифікують оксидом алюмінію в кількості від - зв'язуюче з водного силікатного золю з моля0,05 до 2,5% мас, більш переважно оксидом алюрним відношенням SiO2/M2O не менше 6:1 і рН від мінію в кількості від 0,05 до 2,0%мас. 9,5 до 11, де Μ означає як іони лужного металу, Звичайно система для покриття пропонується так і іони амонію, і де середній розмір часток креу вигляді двокомпонентної або багатокомпонентмнезему, необов'язково модифікованих оксидом ної системи, компоненти якої ретельно перемішуалюмінію, складає від 10нм до 16нм, ють перед нанесенням покриття. Можна також - від 10 до 55%об. порошку цинку і/або сплаву готувати композицію для покриття безпосередньо цинку із середнім розміром часток від 2 до 12мкм, перед нанесенням покриття, наприклад, шляхом з розрахунку на суху плівку, додання і ретельного перемішування всіх компо- від 0 до 35% мас, органічної смоли з розранентів композиції для покриття незадовго до її нахунку на сухе зв'язуюче, несення. Такий спосіб може також називатися "он- від 0 до 30% мас, кремнійорганічного апрету лайн-змішування компонентів в композиції для з розрахунку на сухе зв'язуюче, покриття". Цей спосіб особливо придатний для - необов'язково пігмент(и), що не містить(ять) композицій для покриття, які мають обмежену житцинку, і тєздатність. - необов'язково наповнювач для збільшення Розвиток характеристик покриття можна прижиттєздатності. скорити подальшою обробкою, де субстрат можна Даний винахід буде роз'яснений з посиланням обробити розчином, що збільшує міцність плівки на представлені нижче приклади. Вони призначені ґрунтувального покриття. Переважно, якщо на медля ілюстрації даного винаходу, але не повинні 13 77011 14 розглядатися, як такі, що обмежують об'єм його човини в даних прикладах, отримані з вказаних домагань яким-небудь чином. нижче джерел: Сполуки, що застосовуються як початкові реLudox SM Ludox HS-40 Ludox TM-40 Bindzil 40/170 Nyacol Nyacol Al XZ94770 Minex 20 Цинковий пил Molywhite 212 Bentone EW силікатний золь 30% (мас.) концентрації, середній розмір часток 7нм, молярне відношення SiO 2/Na2O 50:1, від DuPont, рН10,3 силікатний золь 40% (мас.) концентрації, розмір часток 12нм, молярне відношення SiO2/Na2O 95:1, від DuPont, рН9,8 силікатний золь 40% (мас.) концентрації, середній розмір часток 22нм, молярне відношення SiO 2/Na2O 225:1, від DuPont, рН8,8 силікатний золь 40% (мас.) концентрації, середній розмір часток 20нм, молярне відношення SiO2/Na2O 160:1, від Akzo Nobel (Eka Chemicals), pH9,4 силікатний золь 40% (мас) концентрації і середнім розміром часток 16нм, молярне відношення SiO2/Na2O 105:1, від Akzo Nobel (Eka Chemicals), pH9,8 варіант Nyacol, модифікований оксидом алюмінію, рН9,9 бутадієнстирольний органічний латекс, що містить 50%об. сухих речовин від Dow Chemicals натрійкалійалюмосилікатний наповнювач із середнім розміром часток 2,95мкм від North Cape Minerals порошок металу із середнім розміром часток 7мкм від Trident Alloys кальційцинкмолібдат, антикорозійний пігмент з розміром часток 4,1мкм від Sherwin Williams натріймагній силікат, тиксотроп від Elementis В експерименті силікатні золі використовують в тому вигляді, в якому їх отримують, тобто значення їх рН перераховані вище, якщо не вказані інші. Коли вказана величина рН, відмінна від рН, приведеного вище, рН доводять таким чином: (і) рН золю доводять до 9 шляхом додання до перемішуваного золю розбавленої сірчаної кислоти, рН якої дорівнює 1,5 (іі) рН золю доводять до 10 шляхом додання до перемішуваного золю гідроксиду натрію, рН якого дорівнює 14 (ііі) рН золю доводять до 11 шляхом додання до перемішуваного золю гідроксиду натрію, рН якого дорівнює 14 Приклад 1 Для визначення впливу різних PVC в покриттях, що містять силікатний золь з розміром часток 12нм і 40%об. цинку в сухій плівці, отримували декілька композицій, концентрація сухих речовин в яких складала близько 28%об. Композицію, яку використали в прикладі 1с, складали з наступних інгредієнтів. Компонент %мас. Ludox HS-40 41,43 Вода 14,77 Цинковий пил 39,91 Bentone EW 0,20 Molywhite212 2,11 Minex 20 1,58 Композиції для прикладів 1a, 1b, 1d і 1е з різними PVC отримували, додаючи Molywhite 212 і Міnех 20 до композиції, складеної для прикладу 1с, або видаляючи їх з цієї композиції. Отримані ґрунтувальні покриття наносили на сталеві панелі розміром 15см 10см, причому товщина сухої плівки складала від 15 до 20мкм при 35°С і відносній вологості (RH) 30%. Ґрунтовки (праймери) залишали для висихання при температурі 23°С і RH 60% і проводили випробування їх фізичних характеристик через 1 годину і через добу після нанесення. Результати цих випробувань показані в таблиці 1. Таблиця 1 № досліду PVC Λ 1a 1b 1c 1d 1e 1f 40 45 50 55 60 70 0,56 0,65 0,72 0,80 0,88 1,04 Механічні властивості Механічні властивості через 1год. після нанесення через 24год. після нанесення MW 212 Minex 20 «мокрий по мокрому» Твердість по олів- «мокрий по мокрому» Твердість по міцність на стирання цевій шкалі міцність на стирання олівцевій шкалі 0 0 3 100 3Н 5 5 >100 2Н >>100 6Н 5 10 >100 2Н >>100 6Н 5 15 65 2Н >>100 6Н 5 25 25 2Н >100 4Н Порівняння результатів, приведених в таблиці 2, з результатами таблиці 1 показує, що доданням латексу до композиції можна поліпшити характеристики плівки. Найбільш швидке поліпшення характеристик покриття досягається при PVC від 50 до 55%мас. Приклад 3 Для визначення впливу збільшеного вмісту латексу в покриттях, що містять силікатний золь з розміром часток 12нм і 40%об. цинку в сухій плівці, отримували декілька композицій, концентрація сухих речовин в яких складала близько 28%об. Об'ємна концентрація пігменту в ґрунтувальних композиціях становила 50%, що дорівнює 0,72 критичної об'ємної концентрації пігменту. Композицію, що використовувалася в прикладі За, отримували з наступних інгредієнтів. Компонент %мас. Ludox HS-40 41,43 Вода 14,77 Цинковий пил 39,91 Bentone EW 0,20 Molywhite 212 2,11 Minex 20 1,58 Композиції для прикладів 3b-3d отримували шляхом зменшення кількості силікатного золю і додання латексу XZ94770 в збільшених кількостях. Умови нанесення і отвердіння покриттів були такими ж, як у вищезгаданих прикладах. Випробування фізичних характеристик ґрунтувальних покриттів проводили через 1 годину і через добу після нанесення. Результати цих випробувань приводяться в таблиці 3. Кількості силікатного золю і латексу XZ94770 приведені у вигляді процентного вмісту (об.) в сухій плівці. Таблиця 3 № досліду Вміст силікатного золю, %об. 3а 3b 3с 3d 50 40 30 25 Механічні властивості через 1год. після нанесення Вміст латексу XZ94770, %об. «мокрий по мокрому» Твердість по міцність на стирання олівцевій шкалі 0 12 100 2Н 20 75 2Н 25 90 ЗН Приклади 4-7 Приготували декілька композицій золю з розмірами часток більше 12нм і об'ємною концентрацією пігменту 50% (Λ=0,72). Всі композиції містили 40% цинку, 5% Molywhite 212, 5% Minex 20 і 20%об. латексу XZ94770 в розрахунку на силікат Механічні властивості через 24год. після нанесення «мокрий по мокрому» Твердість по міцність на стирання олівцевій шкалі 28 В >>100 6Н >>100 6Н >>100 6Н ний золь. Крім того, один приклад для порівняння (приклад 41) здійснювали з композицією, що містить 70% PVC (Λ=1,06). Умови нанесення і отвердіння були такими ж, як у вищезгаданих прикладах. Результати випробувань приведені в таблиці 4. Таблиця 4 № доСилікатний золь сліду 4 1 4 5 6 7 1 Nyacol Nyacol Nyacol Al Bindzil® 40/170 Ludox® TM-40 Розмір часток золю 16нм 16нм 16нм 20нм 22нм ) приклад для порівняння Механічні властивості Механічні властивості через 1год. після нанесення через 24год. після нанесення «мокрий по мокрому» Твердість по олі- «мокрий по мокрому» Твердість по олівміцність на стирання вцевій шкалі міцність на стирання цевій шкалі 35 НВ >>100 3Н 16 НВ 47 НВ зо НВ >>100 Η 10 НВ 60 НВ 7 >100 Η 28 НВ >>100 Η Результати, приведені в таблиці 5, показують, що плівки з хорошими характеристиками можна отримати при використанні суміші золів. Приклади 10-13 Отримали декілька композицій, що мають різні рН і об'ємну концентрацію пігменту 50% (Λ=0,72). Всі композиції містили 40% цинку, 5% Molywhite 212, 8% Minex 20 і 20%об. латексу в розрахунку на силікатний золь. Використовувалися ті ж умови нанесення і отвердіння, що і в прикладі 1. Результати випробувань приведені в таблицях 6, 7, 8 і 9. Таблиця 6 Механічні властивості Механічні властивості через 1год. після нанесення через 24год. після нанесення № доСилікатний Розмір часрН «мокрий по мок«мокрий по мокросліду золь ток золю Твердість по Твердість по рому» міцність му» міцність на олівцевій шкалі олівцевій шкалі на стирання стирання 10а 9 Ludox HS-40 12нм 9 2В 9 2В 11а 9 Nyacol 16нм 5 2В 5 2В 12а 9 Bindzil 40/170 20нм 5 2В 5 2В 13а 9 Ludox TM-40 22нм 7 100 2Н 10 Nyacol 16нм 35 НВ >>100 3Н 10 Bindzil 40/170 20нм 75 Η >>100 3Н 10 Ludox TM-40 22нм 6 В 60 НВ 19 77011 20 Таблиця 8 № досліду 10с 11с 12с 13с pН Силікатний золь 11 Ludox HS-40 11 Nyacol 11 Bindzil 40/170 11 Ludox TM-40 Розмір часток золю 12нм 16нм 20нм 22нм Механічні властивості Механічні властивості через 1год. після нанесення через 24год. після нанесення «мокрий по мокро- Твердість по «мокрий по мокроТвердість по му» міцність на олівцевій шка- му» міцність на олівцевій шкалі стирання лі стирання >100 НВ >>100 2Н 55 Η >>100 3Н 30 НВ >>100 НВ НВ 15 Η 100 Таблиця 9 № досліду 10d 13d pH Силікатний золь >11 Ludox HS-40 >11 Ludox TM-40 Розмір часток золю 12нм 22нм Механічні властивості Механічні властивості через 1год. після нанесення через 24год. після нанесення «мокрий по мокро- Твердість по «мокрий по мокроТвердість по му» міцність на олівцевій шка- му» міцність на олівцевій шкалі стирання лі стирання >100 2Н >>100 4Н 15 НВ 60 НВ З таблиць 6-9 стає очевидним, що пониження рН золів із середнім розміром часток від 12 до 20нм негативно впливає на (розвиток характерис Комп’ютерна верстка Т. Чепелева тик) покриття. З іншого боку, збільшення рН золю з розміром часток 22нм збільшує швидкість розвитку характеристик покриття. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUndercoat and method for application thereof

Назва патенту російськоюГрунтовочное покрытие и способ его нанесения

Автори російськоюJackson, Paul Anthony

МПК / Мітки

МПК: C09D 5/12, C09D 1/00, C09D 5/00

Мітки: покриття, спосіб, нанесення, грунтувальне

Код посилання

<a href="https://ua.patents.su/10-77011-gruntuvalne-pokrittya-ta-sposib-jjogo-nanesennya.html" target="_blank" rel="follow" title="База патентів України">Грунтувальне покриття та спосіб його нанесення</a>

Попередній патент: Гербіцидний засіб на основі заміщених тієн-3-іл-сульфоніламіно(тіо)карбонілтриазолін(ті)онів і сафенерів

Наступний патент: Хінолонові сполуки з 5-нt-антагоністичними властивостями та їх застосування

Випадковий патент: Пристрій з керованим щілинним ущільненням для гідропневмоциліндрів