Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин (варіанти) і спосіб виробництва безшовної труби з цієї сталі

Формула / Реферат

1. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,05-1,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1)

A= С+(Mn/6)+(Cr/5)+(Mo/3) (1),

де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів.

2. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,05-1,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, і додатково один або два з елементів V, Nb в кількості 0,03-0,2 V і 0,002-0,04 Nb, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1)

A= С+(Mn/6)+(Cr/5)+(Mo/3) (1),

де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів.

3. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,05-1,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, і додатково один або більше елемент(ів), вибраних з групи: Са 0,0003-0,005, Mg 0,0003-0,005 і РЗМ 0,0003-0,005, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1)

A= С+(Mn/6)+(Cr/5)+(Mo/3) (1),

де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів.

4. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,05-1,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, і додатково один або два з елементів V, Nb в кількості 0,03-0,2 V і 0,002-0,04 Nb, і один або більше елемент(ів), вибраних з групи: Са 0,0003-0,005, Mg 0,0003-0,005 і РЗМ 0,0003-0,005, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1)

A= С+(Mn/6)+(Cr/5)+(Mo/3) (1),

де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів.

5. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин з хімічним складом за будь-яким з пп. 1-4, в якій межа міцності не більша ніж 931 МПа.

6. Спосіб виробництва сталевої безшовної труби для нафтових і/або газових свердловин, зі сталі з хімічним складом за будь-яким з пп. 1-4, який включає етапи виготовлення труби прошиванням сталевої заготовки у гарячому стані, подальшою деформацією розтяганням і прокаткою і остаточною прокаткою при кінцевій температурі прокатки, встановленій від 800 до 1100 °С, додаткового нагрівання одержаної сталевої труби у температурному інтервалі від точки фазового переходу Аr3 до 1000 °С і потім гартування від температури точки фазового переходу Аr3 або вищої з подальшим відпуском при температурі нижчій, ніж точка фазового переходу Ас1.

7. Спосібза п. 6, в якому температура додаткового нагрівання складає від точки фазового переходу Ac3 до 1000 °С.

Текст

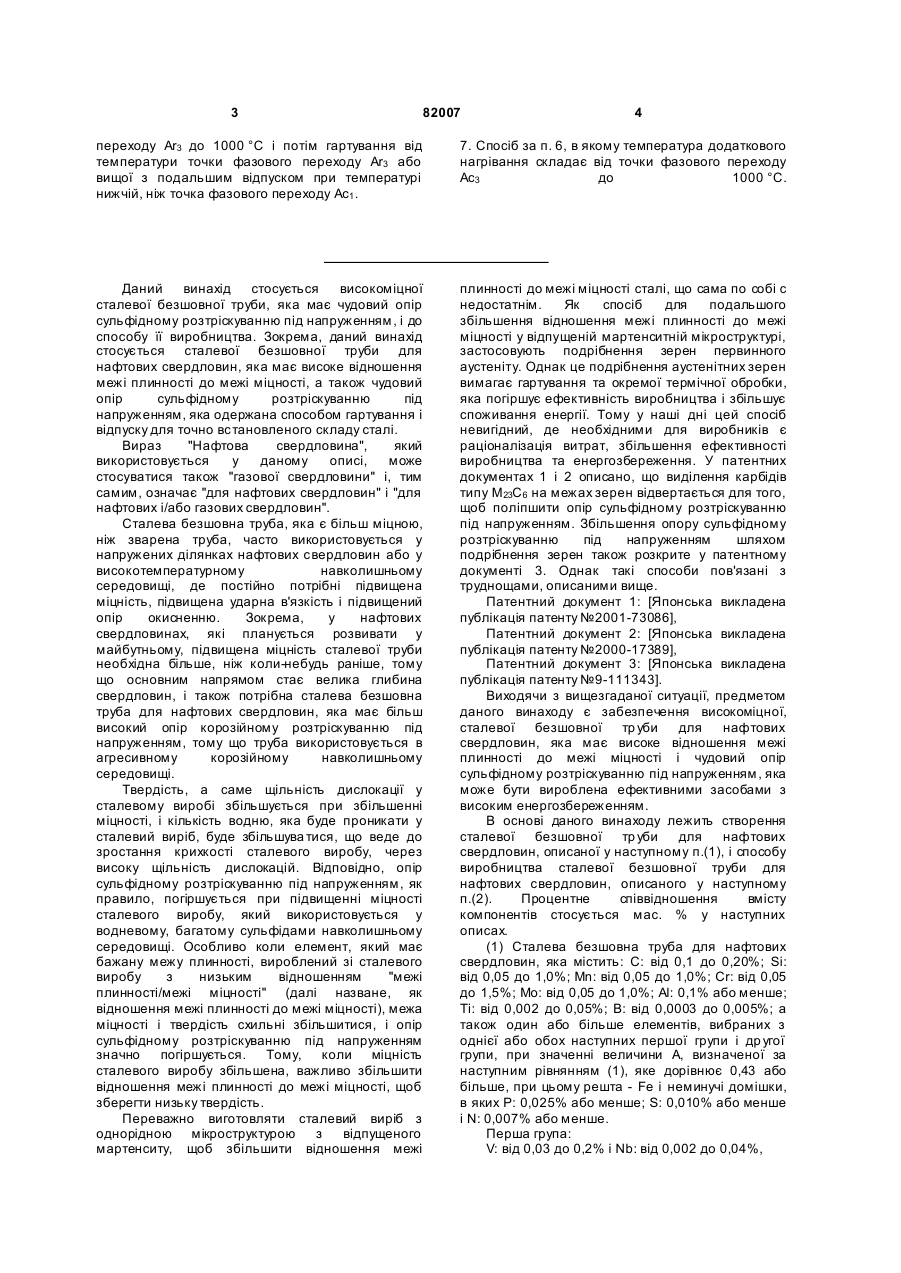

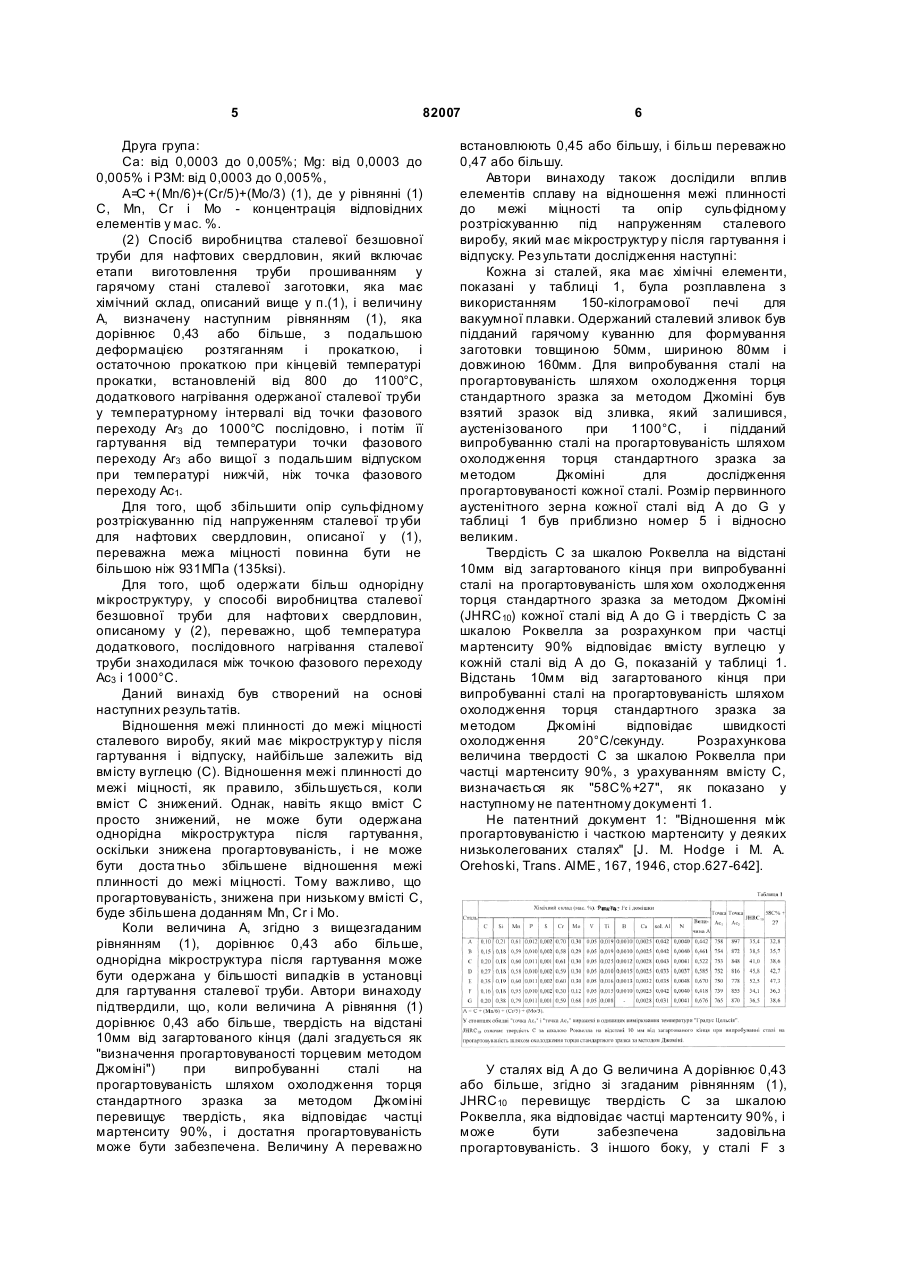

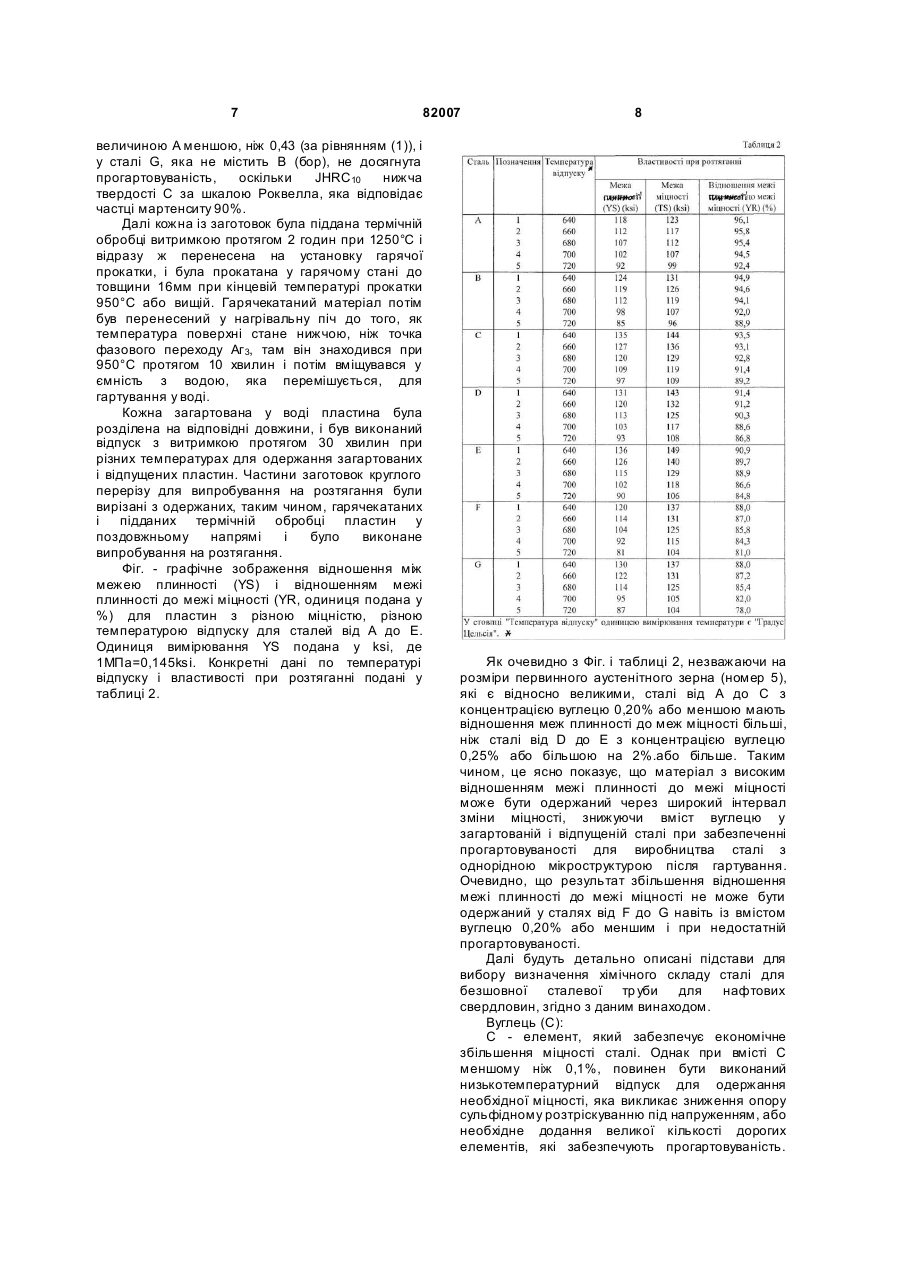

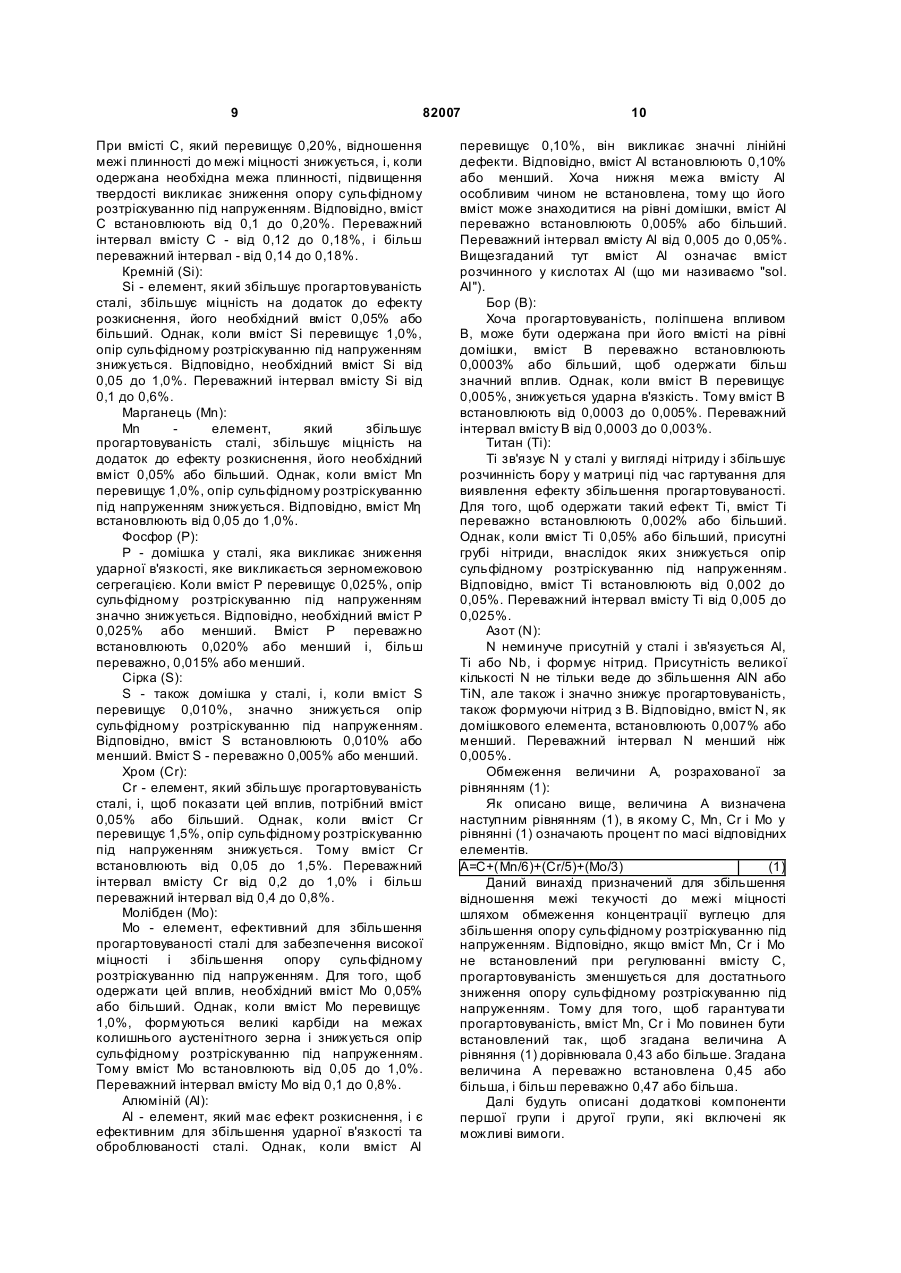

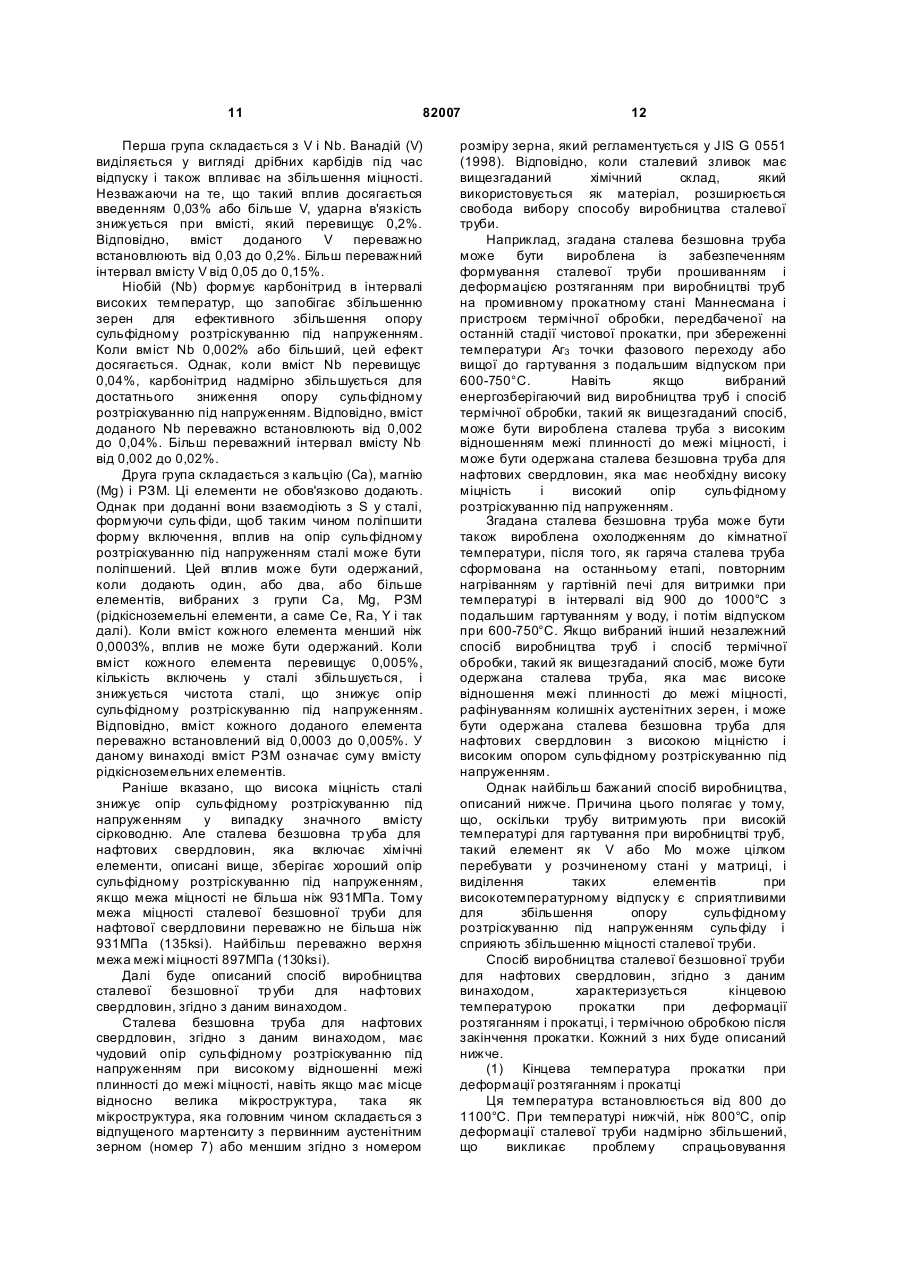

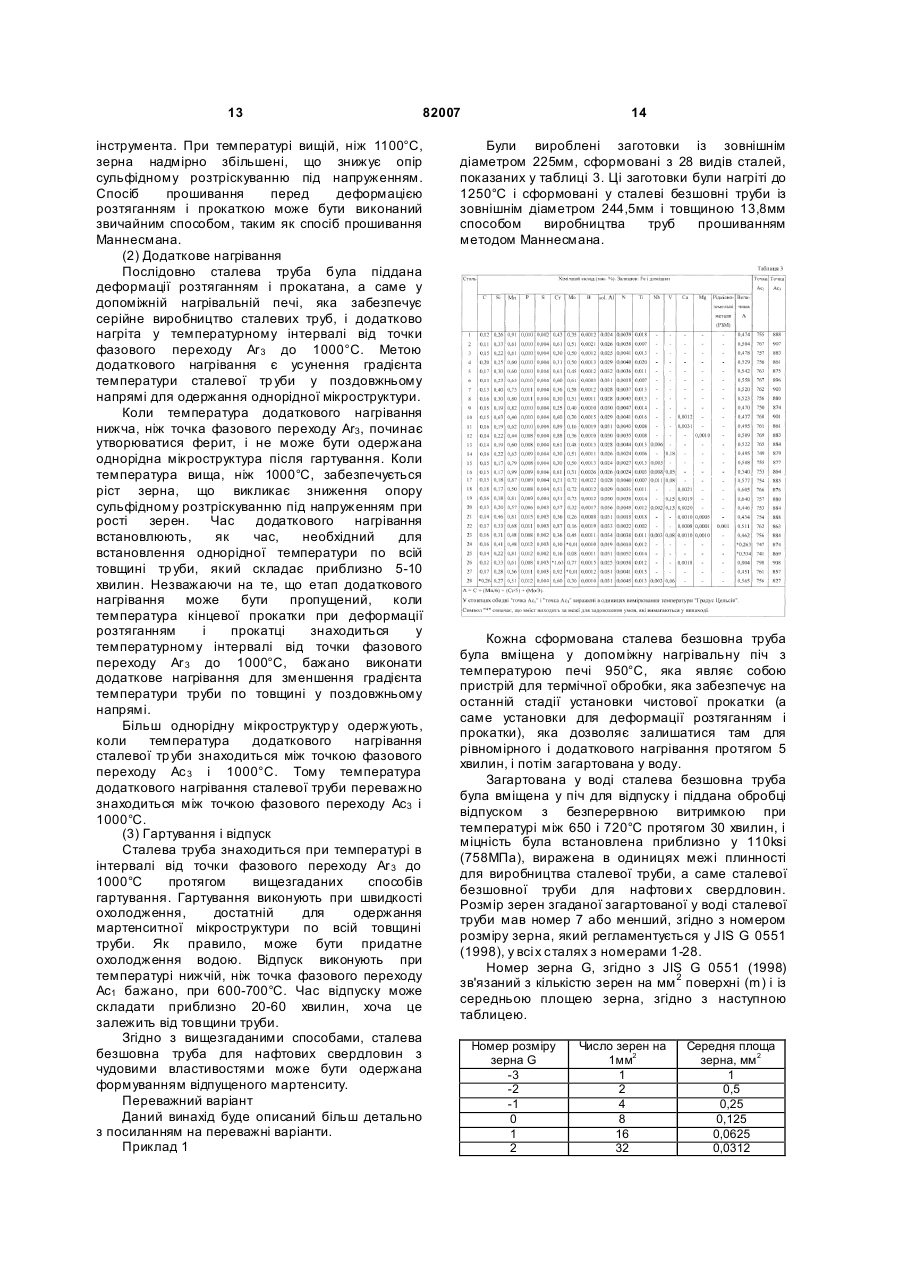

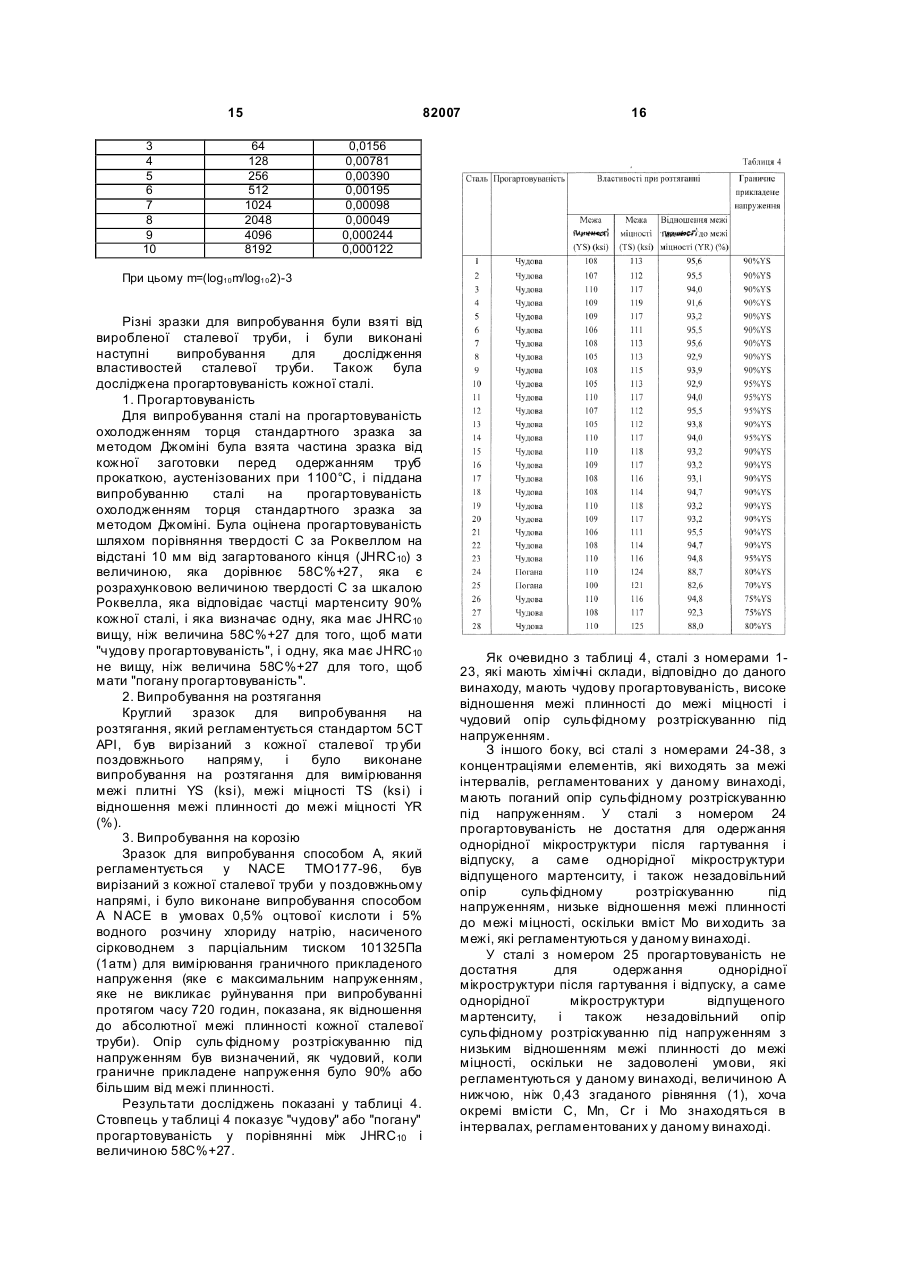

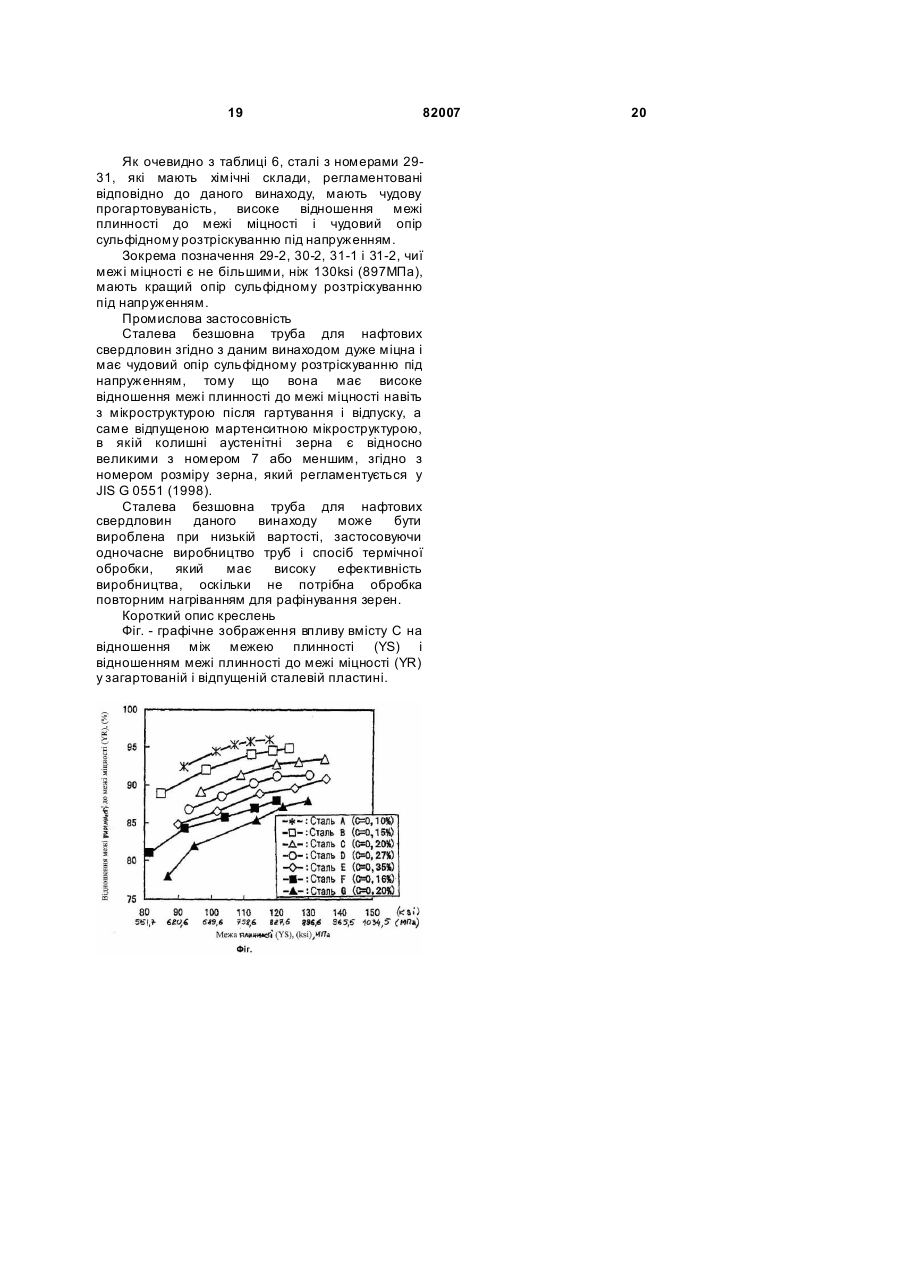

1. Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,051,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1) A= С+(Mn/6)+(Cr/5)+(Mo/3) (1), де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів. 2. Сталь для виготовлення безшовної сталевої труби для нафтови х і/або газових свердловин, яка містить, у мас. %: 0,1-0,20 С, 0,05-1,0 Si, 0,05-1,0 Mn, 0,05-1,5 Cr, 0,05-1,0 Mo, ≤ 0,10 Al, 0,002-0,05 Ti, 0,0003-0,005 B, і додатково один або два з елементів V, Nb в кількості 0,03-0,2 V і 0,002-0,04 Nb, решта Fe та домішки, в яких ≤ 0,025 P, ≤ 0,01 S, ≤ 0,007 N і з величиною А ≥ 0,43, визначеною за наступним рівнянням (1) A= С+(Mn/6)+(Cr/5)+(Mo/3) (1), де у рівнянні (1) С, Mn, Cr і Мо - концентрація у мас. % відповідних елементів. 2 (19) 1 3 82007 4 переходу Аr3 до 1000 °С і потім гартування від температури точки фазового переходу Аr3 або вищої з подальшим відпуском при температурі нижчій, ніж точка фазового переходу Ас1 . 7. Спосіб за п. 6, в якому температура додаткового нагрівання складає від точки фазового переходу Ac3 до 1000 °С. Даний винахід стосується високоміцної сталевої безшовної труби, яка має чудовий опір сульфідному розтріскуванню під напруженням, і до способу її виробництва. Зокрема, даний винахід стосується сталевої безшовної труби для нафтових свердловин, яка має високе відношення межі плинності до межі міцності, а також чудовий опір сульфідному розтріскуванню під напруженням, яка одержана способом гартування і відпуску для точно встановленого складу сталі. Вираз "Нафтова свердловина", який використовується у даному описі, може стосуватися також "газової свердловини" і, тим самим, означає "для нафтових свердловин" і "для нафтових і/або газових свердловин". Сталева безшовна труба, яка є більш міцною, ніж зварена труба, часто використовується у напружених ділянках нафтових свердловин або у високотемпературному навколишньому середовищі, де постійно потрібні підвищена міцність, підвищена ударна в'язкість і підвищений опір окисненню. Зокрема, у нафтових свердловинах, які планується розвивати у майбутньому, підвищена міцність сталевої труби необхідна більше, ніж коли-небудь раніше, тому що основним напрямом стає велика глибина свердловин, і також потрібна сталева безшовна труба для нафтових свердловин, яка має більш високий опір корозійному розтріскуванню під напруженням, тому що труба використовується в агресивному корозійному навколишньому середовищі. Твердість, а саме щільність дислокації у сталевому виробі збільшується при збільшенні міцності, і кількість водню, яка буде проникати у сталевий виріб, буде збільшува тися, що веде до зростання крихкості сталевого виробу, через високу щільність дислокацій. Відповідно, опір сульфідному розтріскуванню під напруженням, як правило, погіршується при підвищенні міцності сталевого виробу, який використовується у водневому, багатому сульфідами навколишньому середовищі. Особливо коли елемент, який має бажану межу плинності, вироблений зі сталевого виробу з низьким відношенням "межі плинності/межі міцності" (далі назване, як відношення межі плинності до межі міцності), межа міцності і твердість схильні збільшитися, і опір сульфідному розтріскуванню під напруженням значно погіршується. Тому, коли міцність сталевого виробу збільшена, важливо збільшити відношення межі плинності до межі міцності, щоб зберегти низьку твердість. Переважно виготовляти сталевий виріб з однорідною мікроструктурою з відпущеного мартенситу, щоб збільшити відношення межі плинності до межі міцності сталі, що сама по собі с недостатнім. Як спосіб для подальшого збільшення відношення межі плинності до межі міцності у відпущеній мартенситній мікроструктурі, застосовують подрібнення зерен первинного аустеніту. Однак це подрібнення аустенітних зерен вимагає гартування та окремої термічної обробки, яка погіршує ефективність виробництва і збільшує споживання енергії. Тому у наші дні цей спосіб невигідний, де необхідними для виробників є раціоналізація витрат, збільшення ефективності виробництва та енергозбереження. У патентних документах 1 і 2 описано, що виділення карбідів типу М23С6 на межах зерен відвертається для того, щоб поліпшити опір сульфідному розтріскуванню під напруженням. Збільшення опору сульфідному розтріскуванню під напруженням шляхом подрібнення зерен також розкрите у патентному документі 3. Однак такі способи пов'язані з труднощами, описаними вище. Патентний документ 1: [Японська викладена публікація патенту №2001-73086], Патентний документ 2: [Японська викладена публікація патенту №2000-17389], Патентний документ 3: [Японська викладена публікація патенту №9-111343]. Виходячи з вищезгаданої ситуації, предметом даного винаходу є забезпечення високоміцної, сталевої безшовної тр уби для нафтових свердловин, яка має високе відношення межі плинності до межі міцності і чудовий опір сульфідному розтріскуванню під напруженням, яка може бути вироблена ефективними засобами з високим енергозбереженням. В основі даного винаходу лежить створення сталевої безшовної тр уби для нафтових свердловин, описаної у наступному п.(1), і способу виробництва сталевої безшовної труби для нафтових свердловин, описаного у наступному п.(2). Процентне співвідношення вмісту компонентів стосується мас. % у наступних описах. (1) Сталева безшовна труба для нафтових свердловин, яка містить: С: від 0,1 до 0,20%; Si: від 0,05 до 1,0%; Μn: від 0,05 до 1,0%; Сr: від 0,05 до 1,5%; Мо: від 0,05 до 1,0%; Аl: 0,1% або менше; Ті: від 0,002 до 0,05%; В: від 0,0003 до 0,005%; а також один або більше елементів, вибраних з однієї або обох наступних першої групи і др угої групи, при значенні величини А, визначеної за наступним рівнянням (1), яке дорівнює 0,43 або більше, при цьому решта - Fe і неминучі домішки, в яких Р: 0,025% або менше; S: 0,010% або менше і N: 0,007% або менше. Перша група: V: від 0,03 до 0,2% і Nb: від 0,002 до 0,04%, 5 82007 Друга група: Са: від 0,0003 до 0,005%; Mg: від 0,0003 до 0,005% і РЗМ: від 0,0003 до 0,005%, А=С +(Μn/6)+(Cr/5)+(Mo/3) (1), де у рівнянні (1) С, Μn, Сr і Мо - концентрація відповідних елементів у мас. %. (2) Спосіб виробництва сталевої безшовної труби для нафтових свердловин, який включає етапи виготовлення труби прошиванням у гарячому стані сталевої заготовки, яка має хімічний склад, описаний вище у п.(1), і величину А, визначену наступним рівнянням (1), яка дорівнює 0,43 або більше, з подальшою деформацією розтяганням і прокаткою, і остаточною прокаткою при кінцевій температурі прокатки, встановленій від 800 до 1100°С, додаткового нагрівання одержаної сталевої труби у температурному інтервалі від точки фазового переходу Аr3 до 1000°С послідовно, і потім її гартування від температури точки фазового переходу Аr3 або вищої з подальшим відпуском при температурі нижчій, ніж точка фазового переходу Ас1. Для того, щоб збільшити опір сульфідному розтріскуванню під напруженням сталевої тр уби для нафтових свердловин, описаної у (1), переважна межа міцності повинна бути не більшою ніж 931МПа (135ksi). Для того, щоб одержати більш однорідну мікроструктуру, у способі виробництва сталевої безшовної труби для нафтови х свердловин, описаному у (2), переважно, щоб температура додаткового, послідовного нагрівання сталевої труби знаходилася між точкою фазового переходу Ас3 і 1000°С. Даний винахід був створений на основі наступних результатів. Відношення межі плинності до межі міцності сталевого виробу, який має мікроструктур у після гартування і відпуску, найбільше залежить від вмісту вуглецю (С). Відношення межі плинності до межі міцності, як правило, збільшується, коли вміст С знижений. Однак, навіть якщо вміст С просто знижений, не може бути одержана однорідна мікроструктура після гартування, оскільки знижена прогартовуваність, і не може бути доста тньо збільшене відношення межі плинності до межі міцності. Тому важливо, що прогартовуваність, знижена при низькому вмісті С, буде збільшена доданням Mn, Cr і Мо. Коли величина А, згідно з вищезгаданим рівнянням (1), дорівнює 0,43 або більше, однорідна мікроструктура після гартування може бути одержана у більшості випадків в установці для гартування сталевої труби. Автори винаходу підтвердили, що, коли величина А рівняння (1) дорівнює 0,43 або більше, твердість на відстані 10мм від загартованого кінця (далі згадується як "визначення прогартовуваності торцевим методом Джоміні") при випробуванні сталі на прогартовуваність шляхом охолодження торця стандартного зразка за методом Джоміні перевищує твердість, яка відповідає частці мартенситу 90%, і достатня прогартовуваність може бути забезпечена. Величину А переважно 6 встановлюють 0,45 або більшу, і більш переважно 0,47 або більшу. Автори винаходу також дослідили вплив елементів сплаву на відношення межі плинності до межі міцності та опір сульфідному розтріскуванню під напруженням сталевого виробу, який має мікроструктур у після гартування і відпуску. Рез ультати дослідження наступні: Кожна зі сталей, яка має хімічні елементи, показані у таблиці 1, була розплавлена з використанням 150-кілограмової печі для вакуумної плавки. Одержаний сталевий зливок був підданий гарячому куванню для формування заготовки товщиною 50мм, шириною 80мм і довжиною 160мм. Для випробування сталі на прогартовуваність шляхом охолодження торця стандартного зразка за методом Джоміні був взятий зразок від зливка, який залишився, аустенізованого при 1100°С, і підданий випробуванню сталі на прогартовуваність шляхом охолодження торця стандартного зразка за методом Джоміні для дослідження прогартовуваності кожної сталі. Розмір первинного аустенітного зерна кожної сталі від А до G у таблиці 1 був приблизно номер 5 і відносно великим. Твердість С за шкалою Роквелла на відстані 10мм від загартованого кінця при випробуванні сталі на прогартовуваність шля хом охолодження торця стандартного зразка за методом Джоміні (JHRC10) кожної сталі від А до G і твердість С за шкалою Роквелла за розрахунком при частці мартенситу 90% відповідає вмісту вуглецю у кожній сталі від А до G, показаній у таблиці 1. Відстань 10мм від загартованого кінця при випробуванні сталі на прогартовуваність шляхом охолодження торця стандартного зразка за методом Джоміні відповідає швидкості охолодження 20°С/секунду. Розрахункова величина твердості С за шкалою Роквелла при частці мартенситу 90%, з урахуванням вмісту С, визначається як "58С%+27", як показано у наступному не патентному документі 1. Не патентний документ 1: "Відношення між прогартовуваністю і часткою мартенситу у деяких низьколегованих сталях" [J. М. Hodge і М. A. Orehoski, Trans. AIME, 167, 1946, стор.627-642]. У сталях від А до G величина А дорівнює 0,43 або більше, згідно зі згаданим рівнянням (1), JHRC10 перевищує твердість С за шкалою Роквелла, яка відповідає частці мартенситу 90%, і може бути забезпечена задовільна прогартовуваність. З іншого боку, у сталі F з 7 82007 величиною А меншою, ніж 0,43 (за рівнянням (1)), і у сталі G, яка не містить В (бор), не досягнута прогартовуваність, оскільки JHRC10 нижча твердості С за шкалою Роквелла, яка відповідає частці мартенситу 90%. Далі кожна із заготовок була піддана термічній обробці витримкою протягом 2 годин при 1250°С і відразу ж перенесена на установку гарячої прокатки, і була прокатана у гарячому стані до товщини 16мм при кінцевій температурі прокатки 950°С або вищій. Гарячекатаний матеріал потім був перенесений у нагрівальну піч до того, як температура поверхні стане нижчою, ніж точка фазового переходу Аг 3, там він знаходився при 950°С протягом 10 хвилин і потім вміщувався у ємність з водою, яка перемішується, для гартування у воді. Кожна загартована у воді пластина була розділена на відповідні довжини, і був виконаний відпуск з витримкою протягом 30 хвилин при різних температурах для одержання загартованих і відпущених пластин. Частини заготовок круглого перерізу для випробування на розтягання були вирізані з одержаних, таким чином, гарячекатаних і підданих термічній обробці пластин у поздовжньому напрямі і було виконане випробування на розтягання. Фіг. - графічне зображення відношення між межею плинності (YS) і відношенням межі плинності до межі міцності (YR, одиниця подана у %) для пластин з різною міцністю, різною температурою відпуску для сталей від А до Е. Одиниця вимірювання YS подана у ksi, де 1МПа=0,145ksi. Конкретні дані по температурі відпуску і властивості при розтяганні подані у таблиці 2. 8 Як очевидно з Фіг. і таблиці 2, незважаючи на розміри первинного аустенітного зерна (номер 5), які є відносно великими, сталі від А до С з концентрацією вуглецю 0,20% або меншою мають відношення меж плинності до меж міцності більші, ніж сталі від D до Ε з концентрацією вуглецю 0,25% або більшою на 2%.або більше. Таким чином, це ясно показує, що матеріал з високим відношенням межі плинності до межі міцності може бути одержаний через широкий інтервал зміни міцності, знижуючи вміст вуглецю у загартованій і відпущеній сталі при забезпеченні прогартовуваності для виробництва сталі з однорідною мікроструктурою після гартування. Очевидно, що результат збільшення відношення межі плинності до межі міцності не може бути одержаний у сталях від F до G навіть із вмістом вуглецю 0,20% або меншим і при недостатній прогартовуваності. Далі будуть детально описані підстави для вибору визначення хімічного складу сталі для безшовної сталевої тр уби для нафтових свердловин, згідно з даним винаходом. Вуглець (С): С - елемент, який забезпечує економічне збільшення міцності сталі. Однак при вмісті С меншому ніж 0,1%, повинен бути виконаний низькотемпературний відпуск для одержання необхідної міцності, яка викликає зниження опору сульфідному розтріскуванню під напруженням, або необхідне додання великої кількості дорогих елементів, які забезпечують прогартовуваність. 9 82007 При вмісті С, який перевищує 0,20%, відношення межі плинності до межі міцності знижується, і, коли одержана необхідна межа плинності, підвищення твердості викликає зниження опору сульфідному розтріскуванню під напруженням. Відповідно, вміст С встановлюють від 0,1 до 0,20%. Переважний інтервал вмісту С - від 0,12 до 0,18%, і більш переважний інтервал - від 0,14 до 0,18%. Кремній (Si): Si - елемент, який збільшує прогартовуваність сталі, збільшує міцність на додаток до ефекту розкиснення, його необхідний вміст 0,05% або більший. Однак, коли вміст Si перевищує 1,0%, опір сульфідному розтріскуванню під напруженням знижується. Відповідно, необхідний вміст Si від 0,05 до 1,0%. Переважний інтервал вмісту Si від 0,1 до 0,6%. Марганець (Μn): Μn елемент, який збільшує прогартовуваність сталі, збільшує міцність на додаток до ефекту розкиснення, його необхідний вміст 0,05% або більший. Однак, коли вміст Μn перевищує 1,0%, опір сульфідному розтріскуванню під напруженням знижується. Відповідно, вміст Μη встановлюють від 0,05 до 1,0%. Фосфор (Р): Ρ - домішка у сталі, яка викликає зниження ударної в'язкості, яке викликається зерномежовою сегрегацією. Коли вміст Ρ перевищує 0,025%, опір сульфідному розтріскуванню під напруженням значно знижується. Відповідно, необхідний вміст Ρ 0,025% або менший. Вміст Ρ переважно встановлюють 0,020% або менший і, більш переважно, 0,015% або менший. Сірка (S): S - також домішка у сталі, і, коли вміст S перевищує 0,010%, значно знижується опір сульфідному розтріскуванню під напруженням. Відповідно, вміст S встановлюють 0,010% або менший. Вміст S - переважно 0,005% або менший. Хром (Сr): Сr - елемент, який збільшує прогартовуваність сталі, і, щоб показати цей вплив, потрібний вміст 0,05% або більший. Однак, коли вміст Сr перевищує 1,5%, опір сульфідному розтріскуванню під напруженням знижується. Тому вміст Сr встановлюють від 0,05 до 1,5%. Переважний інтервал вмісту Сr від 0,2 до 1,0% і більш переважний інтервал від 0,4 до 0,8%. Молібден (Мо): Мо - елемент, ефективний для збільшення прогартовуваності сталі для забезпечення високої міцності і збільшення опору сульфідному розтріскуванню під напруженням. Для того, щоб одержати цей вплив, необхідний вміст Мо 0,05% або більший. Однак, коли вміст Мо перевищує 1,0%, формуються великі карбіди на межах колишнього аустенітного зерна і знижується опір сульфідному розтріскуванню під напруженням. Тому вміст Мо встановлюють від 0,05 до 1,0%. Переважний інтервал вмісту Мо від 0,1 до 0,8%. Алюміній (Аl): Аl - елемент, який має ефект розкиснення, і є ефективним для збільшення ударної в'язкості та оброблюваності сталі. Однак, коли вміст Аl 10 перевищує 0,10%, він викликає значні лінійні дефекти. Відповідно, вміст Аl встановлюють 0,10% або менший. Хоча нижня межа вмісту Аl особливим чином не встановлена, тому що його вміст може знаходитися на рівні домішки, вміст Аl переважно встановлюють 0,005% або більший. Переважний інтервал вмісту Аl від 0,005 до 0,05%. Вищезгаданий тут вміст Аl означає вміст розчинного у кислотах Аl (що ми називаємо "sol. ΑΙ"). Бор (В): Хоча прогартовуваність, поліпшена впливом В, може бути одержана при його вмісті на рівні домішки, вміст В переважно встановлюють 0,0003% або більший, щоб одержати більш значний вплив. Однак, коли вміст В перевищує 0,005%, знижується ударна в'язкість. Тому вміст В встановлюють від 0,0003 до 0,005%. Переважний інтервал вмісту В від 0,0003 до 0,003%. Титан (Ті): Ті зв'язує N у сталі у вигляді нітриду і збільшує розчинність бору у матриці під час гартування для виявлення ефекту збільшення прогартовуваності. Для того, щоб одержати такий ефект Ті, вміст Ті переважно встановлюють 0,002% або більший. Однак, коли вміст Ті 0,05% або більший, присутні грубі нітриди, внаслідок яких знижується опір сульфідному розтріскуванню під напруженням. Відповідно, вміст Ті встановлюють від 0,002 до 0,05%. Переважний інтервал вмісту Ті від 0,005 до 0,025%. Азот (Ν): N неминуче присутній у сталі і зв'язується Аl, Ті або Nb, і формує нітрид. Присутність великої кількості N не тільки веде до збільшення AlN або TiN, але також і значно знижує прогартовуваність, також формуючи нітрид з В. Відповідно, вміст N, як домішкового елемента, встановлюють 0,007% або менший. Переважний інтервал N менший ніж 0,005%. Обмеження величини А, розрахованої за рівнянням (1): Як описано вище, величина А визначена наступним рівнянням (1), в якому С, Μn, Сr і Мо у рівнянні (1) означають процент по масі відповідних елементів. А=С+(Μn/6)+(Сr/5)+(Мо/3) (1) Даний винахід призначений для збільшення відношення межі текучості до межі міцності шляхом обмеження концентрації вуглецю для збільшення опору сульфідному розтріскуванню під напруженням. Відповідно, якщо вміст Mn, Cr і Мо не встановлений при регулюванні вмісту С, прогартовуваність зменшується для достатнього зниження опору сульфідному розтріскуванню під напруженням. Тому для того, щоб гарантува ти прогартовуваність, вміст Mn, Cr і Мо повинен бути встановлений так, щоб згадана величина А рівняння (1) дорівнювала 0,43 або більше. Згадана величина А переважно встановлена 0,45 або більша, і більш переважно 0,47 або більша. Далі будуть описані додаткові компоненти першої групи і другої групи, які включені як можливі вимоги. 11 82007 Перша група складається з V і Nb. Ванадій (V) виділяється у вигляді дрібних карбідів під час відпуску і також впливає на збільшення міцності. Незважаючи на те, що такий вплив досягається введенням 0,03% або більше V, ударна в'язкість знижується при вмісті, який перевищує 0,2%. Відповідно, вміст доданого V переважно встановлюють від 0,03 до 0,2%. Більш переважний інтервал вмісту V від 0,05 до 0,15%. Ніобій (Nb) формує карбонітрид в інтервалі високих температур, що запобігає збільшенню зерен для ефективного збільшення опору сульфідному розтріскуванню під напруженням. Коли вміст Nb 0,002% або більший, цей ефект досягається. Однак, коли вміст Nb перевищує 0,04%, карбонітрид надмірно збільшується для достатнього зниження опору сульфідному розтріскуванню під напруженням. Відповідно, вміст доданого Nb переважно встановлюють від 0,002 до 0,04%. Більш переважний інтервал вмісту Nb від 0,002 до 0,02%. Друга група складається з кальцію (Са), магнію (Mg) і РЗМ. Ці елементи не обов'язково додають. Однак при доданні вони взаємодіють з S у сталі, формуючи суль фіди, щоб таким чином поліпшити форму включення, вплив на опір сульфідному розтріскуванню під напруженням сталі може бути поліпшений. Цей вплив може бути одержаний, коли додають один, або два, або більше елементів, вибраних з групи Са, Mg, РЗМ (рідкісноземельні елементи, а саме Се, Ra, Y і так далі). Коли вміст кожного елемента менший ніж 0,0003%, вплив не може бути одержаний. Коли вміст кожного елемента перевищує 0,005%, кількість включень у сталі збільшується, і знижується чистота сталі, що знижує опір сульфідному розтріскуванню під напруженням. Відповідно, вміст кожного доданого елемента переважно встановлений від 0,0003 до 0,005%. У даному винаході вміст РЗМ означає суму вмісту рідкісноземельних елементів. Раніше вказано, що висока міцність сталі знижує опір сульфідному розтріскуванню під напруженням у випадку значного вмісту сірководню. Але сталева безшовна тр уба для нафтових свердловин, яка включає хімічні елементи, описані вище, зберігає хороший опір сульфідному розтріскуванню під напруженням, якщо межа міцності не більша ніж 931МПа. Тому межа міцності сталевої безшовної труби для нафтової свердловини переважно не більша ніж 931МПа (135ksi). Найбільш переважно верхня межа межі міцності 897МПа (130ksi). Далі буде описаний спосіб виробництва сталевої безшовної тр уби для нафтових свердловин, згідно з даним винаходом. Сталева безшовна труба для нафтових свердловин, згідно з даним винаходом, має чудовий опір сульфідному розтріскуванню під напруженням при високому відношенні межі плинності до межі міцності, навіть якщо має місце відносно велика мікроструктура, така як мікроструктура, яка головним чином складається з відпущеного мартенситу з первинним аустенітним зерном (номер 7) або меншим згідно з номером 12 розміру зерна, який регламентується у JIS G 0551 (1998). Відповідно, коли сталевий зливок має вищезгаданий хімічний склад, який використовується як матеріал, розширюється свобода вибору способу виробництва сталевої труби. Наприклад, згадана сталева безшовна труба може бути вироблена із забезпеченням формування сталевої труби прошиванням і деформацією розтяганням при виробництві труб на промивному прокатному стані Маннесмана і пристроєм термічної обробки, передбаченої на останній стадії чистової прокатки, при збереженні температури Аг3 точки фазового переходу або вищої до гартування з подальшим відпуском при 600-750°С. Навіть якщо вибраний енергозберігаючий вид виробництва труб і спосіб термічної обробки, такий як вищезгаданий спосіб, може бути вироблена сталева труба з високим відношенням межі плинності до межі міцності, і може бути одержана сталева безшовна труба для нафтових свердловин, яка має необхідну високу міцність і високий опір сульфідному розтріскуванню під напруженням. Згадана сталева безшовна труба може бути також вироблена охолодженням до кімнатної температури, після того, як гаряча сталева труба сформована на останньому етапі, повторним нагріванням у гартівній печі для витримки при температурі в інтервалі від 900 до 1000°С з подальшим гартуванням у воду, і потім відпуском при 600-750°С. Якщо вибраний інший незалежний спосіб виробництва труб і спосіб термічної обробки, такий як вищезгаданий спосіб, може бути одержана сталева труба, яка має високе відношення межі плинності до межі міцності, рафінуванням колишніх аустенітних зерен, і може бути одержана сталева безшовна труба для нафтових свердловин з високою міцністю і високим опором сульфідному розтріскуванню під напруженням. Однак найбільш бажаний спосіб виробництва, описаний нижче. Причина цього полягає у тому, що, оскільки трубу витримують при високій температурі для гартування при виробництві труб, такий елемент як V або Мо може цілком перебувати у розчиненому стані у матриці, і виділення таких елементів при високотемпературному відпуск у є сприятливими для збільшення опору сульфідному розтріскуванню під напруженням сульфіду і сприяють збільшенню міцності сталевої труби. Спосіб виробництва сталевої безшовної труби для нафтових свердловин, згідно з даним винаходом, характеризується кінцевою температурою прокатки при деформації розтяганням і прокатці, і термічною обробкою після закінчення прокатки. Кожний з них буде описаний нижче. (1) Кінцева температура прокатки при деформації розтяганням і прокатці Ця температура встановлюється від 800 до 1100°С. При температурі нижчій, ніж 800°С, опір деформації сталевої труби надмірно збільшений, що викликає проблему спрацьовування 13 82007 інструмента. При температурі вищій, ніж 1100°С, зерна надмірно збільшені, що знижує опір сульфідному розтріскуванню під напруженням. Спосіб прошивання перед деформацією розтяганням і прокаткою може бути виконаний звичайним способом, таким як спосіб прошивання Маннесмана. (2) Додаткове нагрівання Послідовно сталева труба була піддана деформації розтяганням і прокатана, а саме у допоміжній нагрівальній печі, яка забезпечує серійне виробництво сталевих труб, і додатково нагріта у температурному інтервалі від точки фазового переходу Ar 3 до 1000°С. Метою додаткового нагрівання є усунення градієнта температури сталевої тр уби у поздовжньому напрямі для одержання однорідної мікроструктури. Коли температура додаткового нагрівання нижча, ніж точка фазового переходу Аr3 , починає утворюватися ферит, і не може бути одержана однорідна мікроструктура після гартування. Коли температура вища, ніж 1000°С, забезпечується ріст зерна, що викликає зниження опору сульфідному розтріскуванню під напруженням при рості зерен. Час додаткового нагрівання встановлюють, як час, необхідний для встановлення однорідної температури по всій товщині тр уби, який складає приблизно 5-10 хвилин. Незважаючи на те, що етап додаткового нагрівання може бути пропущений, коли температура кінцевої прокатки при деформації розтяганням і прокатці знаходиться у температурному інтервалі від точки фазового переходу Аr 3 до 1000°С, бажано виконати додаткове нагрівання для зменшення градієнта температури труби по товщині у поздовжньому напрямі. Більш однорідну мікроструктур у одержують, коли температура додаткового нагрівання сталевої тр уби знаходиться між точкою фазового переходу Ас 3 і 1000°С. Тому температура додаткового нагрівання сталевої труби переважно знаходиться між точкою фазового переходу Ас3 і 1000°С. (3) Гартування і відпуск Сталева труба знаходиться при температурі в інтервалі від точки фазового переходу Аr 3 до 1000°С протягом вищезгаданих способів гартування. Гартування виконують при швидкості охолодження, достатній для одержання мартенситної мікроструктури по всій товщині труби. Як правило, може бути придатне охолодження водою. Відпуск виконують при температурі нижчій, ніж точка фазового переходу Ас1 бажано, при 600-700°С. Час відпуску може складати приблизно 20-60 хвилин, хоча це залежить від товщини труби. Згідно з вищезгаданими способами, сталева безшовна труба для нафтових свердловин з чудовими властивостями може бути одержана формуванням відпущеного мартенситу. Переважний варіант Даний винахід буде описаний більш детально з посиланням на переважні варіанти. Приклад 1 14 Були вироблені заготовки із зовнішнім діаметром 225мм, сформовані з 28 видів сталей, показаних у таблиці 3. Ці заготовки були нагріті до 1250°С і сформовані у сталеві безшовні труби із зовнішнім діаметром 244,5мм і товщиною 13,8мм способом виробництва труб прошиванням методом Маннесмана. Кожна сформована сталева безшовна труба була вміщена у допоміжну нагрівальну піч з температурою печі 950°С, яка являє собою пристрій для термічної обробки, яка забезпечує на останній стадії установки чистової прокатки (а саме установки для деформації розтяганням і прокатки), яка дозволяє залишатися там для рівномірного і додаткового нагрівання протягом 5 хвилин, і потім загартована у воду. Загартована у воді сталева безшовна труба була вміщена у піч для відпуску і піддана обробці відпуском з безперервною витримкою при температурі між 650 і 720°С протягом 30 хвилин, і міцність була встановлена приблизно у 110ksi (758МПа), виражена в одиницях межі плинності для виробництва сталевої труби, а саме сталевої безшовної труби для нафтови х свердловин. Розмір зерен згаданої загартованої у воді сталевої труби мав номер 7 або менший, згідно з номером розміру зерна, який регламентується у JIS G 0551 (1998), у всі х сталях з номерами 1-28. Номер зерна G, згідно з JIS G 0551 (1998) зв'язаний з кількістю зерен на мм 2 поверхні (m) і із середньою площею зерна, згідно з наступною таблицею. Номер розміру зерна G -3 -2 -1 0 1 2 Число зерен на 1мм2 1 2 4 8 16 32 Середня площа зерна, мм 2 1 0,5 0,25 0,125 0,0625 0,0312 15 3 4 5 6 7 8 9 10 82007 64 128 256 512 1024 2048 4096 8192 16 0,0156 0,00781 0,00390 0,00195 0,00098 0,00049 0,000244 0,000122 При цьому m=(log10m/log102)-3 Різні зразки для випробування були взяті від виробленої сталевої труби, і були виконані наступні випробування для дослідження властивостей сталевої труби. Також була досліджена прогартовуваність кожної сталі. 1. Прогартовуваність Для випробування сталі на прогартовуваність охолодженням торця стандартного зразка за методом Джоміні була взята частина зразка від кожної заготовки перед одержанням труб прокаткою, аустенізованих при 1100°С, і піддана випробуванню сталі на прогартовуваність охолодженням торця стандартного зразка за методом Джоміні. Була оцінена прогартовуваність шляхом порівняння твердості С за Роквеллом на відстані 10 мм від загартованого кінця (JHRC10) з величиною, яка дорівнює 58С%+27, яка є розрахунковою величиною твердості С за шкалою Роквелла, яка відповідає частці мартенситу 90% кожної сталі, і яка визначає одну, яка має JHRC10 вищу, ніж величина 58С%+27 для того, щоб мати "чудову прогартовуваність", і одну, яка має JHRC10 не вищу, ніж величина 58С%+27 для того, щоб мати "погану прогартовуваність". 2. Випробування на розтягання Круглий зразок для випробування на розтягання, який регламентується стандартом 5СТ АРІ, був вирізаний з кожної сталевої тр уби поздовжнього напряму, і було виконане випробування на розтягання для вимірювання межі плитні YS (ksi), межі міцності TS (ksi) і відношення межі плинності до межі міцності YR (%). 3. Випробування на корозію Зразок для випробування способом А, який регламентується у NACE ТМО177-96, був вирізаний з кожної сталевої труби у поздовжньому напрямі, і було виконане випробування способом A N ACE в умовах 0,5% оцтової кислоти і 5% водного розчину хлориду натрію, насиченого сірководнем з парціальним тиском 101325Па (1атм) для вимірювання граничного прикладеного напруження (яке є максимальним напруженням, яке не викликає руйнування при випробуванні протягом часу 720 годин, показана, як відношення до абсолютної межі плинності кожної сталевої труби). Опір суль фідному розтріскуванню під напруженням був визначений, як чудовий, коли граничне прикладене напруження було 90% або більшим від межі плинності. Результати досліджень показані у таблиці 4. Стовпець у таблиці 4 показує "чудову" або "погану" прогартовуваність у порівнянні між JHRC10 і величиною 58С%+27. Як очевидно з таблиці 4, сталі з номерами 123, які мають хімічні склади, відповідно до даного винаходу, мають чудову прогартовуваність, високе відношення межі плинності до межі міцності і чудовий опір сульфідному розтріскуванню під напруженням. З іншого боку, всі сталі з номерами 24-38, з концентраціями елементів, які виходять за межі інтервалів, регламентованих у даному винаході, мають поганий опір сульфідному розтріскуванню під напруженням. У сталі з номером 24 прогартовуваність не достатня для одержання однорідної мікроструктури після гартування і відпуску, а саме однорідної мікроструктури відпущеного мартенситу, і також незадовільний опір сульфідному розтріскуванню під напруженням, низьке відношення межі плинності до межі міцності, оскільки вміст Мо ви ходить за межі, які регламентуються у даному винаході. У сталі з номером 25 прогартовуваність не достатня для одержання однорідної мікроструктури після гартування і відпуску, а саме однорідної мікроструктури відпущеного мартенситу, і також незадовільний опір сульфідному розтріскуванню під напруженням з низьким відношенням межі плинності до межі міцності,оскільки не задоволені умови, які регламентуються у даному винаході, величиною А нижчою, ніж 0,43 згаданого рівняння (1), хоча окремі вмісти С, Mn, Cr і Мо знаходяться в інтервалах, регламентованих у даному винаході. 17 82007 Сталь з номером 26 має чудову прогартовуваність і високе відношення межі плинності до межі міцності, але незадовільний опір сульфідному розтріскуванню під напруженням, оскільки вміст Сr вищий, ніж такий, що регламентується у даному винаході. У сталі з номером 27 прогартовуваність не досягнута, і також спостерігається незадовільний опір сульфідному розтріскуванню під напруженням з низьким відношенням межі плинності до межі міцності, оскільки вміст Мо нижчий, ніж нижня межа значення, яке регламентується у даному винаході, хоча величина А за згаданим рівнянням (1) задовольняє умову, регламентовану у даному винаході. Сталь з номером 28 має чудову прогартовуваність, але поганий опір сульфідному розтріскуванню під напруженням з низьким відношенням межі плинності до межі міцності, оскільки вміст С вищий, ніж такий, що регламентується даним винаходом. Приклад 2 Були вироблені заготовки із зовнішнім діаметром 225мм, сформовані з 3 видів сталей, показаних у таблиці 5. Ці заготовки були нагріті до 1250°С і сформовані у сталеві безшовні труби із зовнішнім діаметром 244,5мм і товщиною 13,8мм способом виробництва труб прошиванням Маннесман. Сталі з номерами 29-31 у таблиці 5 задовольняли хімічний склад, визначений відповідно до даного винаходу. Кожна сформована сталева безшовна труба була вміщена у допоміжну нагрівальну піч з температурою у печі 950°С, яка являє собою пристрій для термічної обробки, яка забезпечує на останній стадії установки чистової прокатки (а саме установки для деформації розтяганням і прокатки), яка дозволяє залишатися там для рівномірного і додаткового нагрівання протягом 5 хвилин, і потім загартована у воду. Загартована у воді сталева безшовна труба була розділена на два зразки і вміщена у піч для відпуску, і піддана обробці відпуском з безперервною витримкою для кожного зразка при температурі між 650 і 720°С протягом 30 хвилин, і міцність була встановлена від приблизно 125ksi (862МПа) до 135ksi (931МПа), виражена в одиницях межі плинності для виробництва сталевої тр уби, а саме сталевої безшовної труби для нафтових свердловин. Розмір зерен у згаданої загартованої у воді сталевої тр уби мав номер 7 або менший, згідно з номером розміру зерна, який регламентується у JIS G 0551 (1998), у всіх сталях з номерами 29-31. 18 Різні зразки для випробування були взяті від виробленої сталевої труби, і були виконані наступні випробування для дослідження властивостей сталевої труби. Також була досліджена прогартовуваність кожної сталі. 1. Прогартовуваність Для випробування сталі на прогартовуваність охолодженням торця стандартного зразка за методом Джоміні була взята частина зразка від кожної заготовки перед одержанням труб прокаткою, аустенізованих при 1100°С, і піддана випробуванню сталі на прогартовуваність охолодженням торця стандартного зразка за методом Джоміні. Була оцінена прогартовуваність шляхом порівняння твердості С за Роквеллом на відстані 10мм від загартованого кінця (JHRC10) з величиною 58С%+27, яка є розрахунковою величиною твердості С за шкалою Роквелла, яка відповідає частці мартенситу 90% кожної сталі, і яка визначає одну, яка має JHRC10 вищу, ніж величина 58С%+27 для того, щоб мати "чудову прогартовуваність", і одну, яка має JHRC 10 не вищу, ніж величина 58С%+27 для того, щоб мати "погану прогартовуваність". 2. Випробування на розтягання Круглий зразок для випробування на розтягання, який регламентується стандартом 5СТ АРІ, був вирізаний з кожної сталевої тр уби поздовжнього напряму, і було виконане випробування на розтягання для вимірювання межі плинності YS (ksi), межі міцності TS (ksi) і відношення межі плинності до межі міцності YR (%). 3. Випробування на корозію Зразок для випробування способом А, який регламентується у N ACE ТМ0177-96, був вирізаний з кожної сталевої труби у поздовжньому напрямі, і було виконане випробування способом A N ACE в умовах 0,5% оцтової кислоти і 5% водного розчину хлориду натрію, насиченого сірководнем з парціальним тиском 101325Па (1атм) для вимірювання граничного прикладеного напруження (яке є максимальним напруженням, яке не викликає руйнування при випробуванні протягом часу 720 годин, показане, як відношення до абсолютної межі текучості кожної сталевої труби). Опір суль фідному розтріскуванню під напруженням був визначений, як чудовий, коли граничне прикладене напруження було 90% або більшим від YS. Результати досліджень показані у таблиці 6. Стовпець у таблиці 6 показує "чудову" або "погану" прогартовуваність у порівнянні між JHRC10 і величиною 58С%+27. Позначення Сталь Прогартовув аність 29-1 29-2 30-1 30-2 31-1 31-2 29 29 30 30 31 31 Чудов а Чудов а Чудов а Чудов а Чудов а Чудов а Властив ості при розт Межа плинності Межа міцності Відн (YS) (ksi) TS (ksi) до 125 132 120 127 125 135 121 130 125 130 120 125 19 82007 Як очевидно з таблиці 6, сталі з номерами 2931, які мають хімічні склади, регламентовані відповідно до даного винаходу, мають чудову прогартовуваність, високе відношення межі плинності до межі міцності і чудовий опір сульфідному розтріскуванню під напруженням. Зокрема позначення 29-2, 30-2, 31-1 і 31-2, чиї межі міцності є не більшими, ніж 130ksi (897МПа), мають кращий опір сульфідному розтріскуванню під напруженням. Промислова застосовність Сталева безшовна труба для нафтових свердловин згідно з даним винаходом дуже міцна і має чудовий опір сульфідному розтріскуванню під напруженням, тому що вона має високе відношення межі плинності до межі міцності навіть з мікроструктурою після гартування і відпуску, а саме відпущеною мартенситною мікроструктурою, в якій колишні аустенітні зерна є відносно великими з номером 7 або меншим, згідно з номером розміру зерна, який регламентується у JIS G 0551 (1998). Сталева безшовна труба для нафтових свердловин даного винаходу може бути вироблена при низькій вартості, застосовуючи одночасне виробництво труб і спосіб термічної обробки, який має високу ефективність виробництва, оскільки не потрібна обробка повторним нагріванням для рафінування зерен. Короткий опис креслень Фіг. - графічне зображення впливу вмісту С на відношення між межею плинності (YS) і відношенням межі плинності до межі міцності (YR) у загартованій і відпущеній сталевій пластині. 20

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel for manufacturing of seamless steel pipe for oil wells and/or gasser (variants) and method for manufacturing of seamless steel from this steel

Автори англійськоюArai Yuji, Omyra Tomohiko, Nakamura Keiichi

Назва патенту російськоюСталь для изготовления бесшовной стальной трубы для нефтяных и/или газовых скважин (варианты) и способ изготовления бесшовной трубы из этой стали

Автори російськоюАраи Юдзи, Омура Томохико, Накамура Кейити

МПК / Мітки

МПК: C21D 9/08, C22C 38/00, C22C 38/28, C21D 8/10, C22C 38/22, C22C 38/32

Мітки: варіанти, виробництва, безшовної, газових, трубі, спосіб, виготовлення, сталь, сталевої, сталі, свердловин, цієї, нафтових

Код посилання

<a href="https://ua.patents.su/10-82007-stal-dlya-vigotovlennya-bezshovno-stalevo-trubi-dlya-naftovikh-i-abo-gazovikh-sverdlovin-varianti-i-sposib-virobnictva-bezshovno-trubi-z-cieh-stali.html" target="_blank" rel="follow" title="База патентів України">Сталь для виготовлення безшовної сталевої труби для нафтових і/або газових свердловин (варіанти) і спосіб виробництва безшовної труби з цієї сталі</a>

Попередній патент: Спосіб одержання поліуретанів з напівпровідниковим рівнем провідності

Наступний патент: Інгібітори нейтральної ендопептидази (nep) та розчинної людської ендопептидази (hsep) для профілактики й лікування нейродегенеративних розладів

Випадковий патент: Спосіб закривання посудини методом закупорювання