Спосіб і пристрй для виробництва синтез-газу

Формула / Реферат

1. Спосіб виробництва синтез-газу з твердих речовин, здатних газифікуватися, за яким тверді речовини спочатку завантажують в щонайменше одну реакційну камеру для газифікації і газифікують при подаванні термічної енергії, після чого одержаний сирий синтез-газ подають у збірний резервуар для синтез-газу, який відрізняється тим, що сирий синтез-газ перед подаванням у збірний резервуар з реакційної камери для газифікації негайно і безпосередньо подають у газову камеру, розташовану в колекторі і установлену з можливістю змінювати напрям потоку сирого синтез-газу та осаджувати частинки пилу, які містяться у сирому синтез-газі.

2. Спосіб за п. 1, який відрізняється тим, що синтез-газ подають відповідно з щонайменше двох реакційних камер для газифікації, підпорядкованих збірному резервуару для синтез-газу, причому синтез-гази, відповідно, вироблені ними, перемішують між собою у вказаній газовій камері перед збором у збірному резервуарі для синтез-газу.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що на випуску реакційної камери для газифікації додатково розташовано термічний бар'єр.

4. Спосіб за п. 3, який відрізняється тим, що термічний бар'єр створюють газовим потоком, яким є бар'єрний газ, чи полум'ям пальника, яке спалює бар'єрний газ, направленим проти випуску реакційної камери для газифікації.

5. Спосіб за пп. 3 або 4, який відрізняється тим, що бар'єрний газ нагнітають проти напрямку потоку сирого синтез-газу на випуск реакційної камери для газифікації, при цьому робочий тиск термічного бар'єра накладають на робочий тиск реакційної камери для газифікації.

6. Спосіб за п. 5, який відрізняється тим, що тиск бар'єрного газу вищий у порівнянні з мінімальним тиском сирого синтез-газу, виробленого у реакційній камері для газифікації.

7. Спосіб за п. 5, який відрізняється тим, що тиск бар'єрного газу вищий від середнього тиску у реакційній камері для газифікації.

8. Спосіб за п. 5, який відрізняється тим, що тиск бар'єрного газу вищий у порівнянні з максимальним тиском у реакційній камері для газифікації на щонайменше 0,2 бар.

9. Спосіб за п. 8, який відрізняється тим, що тиск бар'єрного газу перевищує максимальний тиск у реакційній камері для газифікації на 0,2-0,4 бар.

10. Спосіб за будь-яким з пп. 3-9, який відрізняється тим, що здійснюють погоджене регулювання тиску бар'єрного газу до тиску із реакційної камери для газифікації.

11. Пристрій для здійснення способу за будь-яким з попередніх пунктів, що містить щонайменше одну реакційну камеру (8, 7, 8') для газифікації, яка розташована вертикально і оснащена транспортуючим шлюзовим пристроєм (4) для твердих речовин, та збірний резервуар (5) для синтез-газу, встановлений вертикально та приєднаний до випуску (6') реакційної камери (8, 7, 8') для газифікації, та має випуск (39) для газу, який відрізняється тим, що він додатково містить газову камеру (54), розташовану в колекторі (6) і встановлену міжщонайменше одним випуском (6') щонайменше однієї реакційної камери (8, 7, 8') для газифікації і випуском з газової камери (54) у збірний резервуар (5) для синтез-газу, які розміщені на різних вертикальних осях таким чином, що випуск газової камери (54) в збірний резервуар (5) для синтез-газу зміщено відносно випуску (6') реакційної камери для газифікації.

12. Пристрій за п. 11, який відрізняється тим, що принаймні дві реакційні камери (8, 7, 8') для газифікації, розташовані з проміжком між ними, розміщені на різних вертикальних осях та їх випуски (6') приєднані до газової камери (54) з можливістю подачі сукупного синтез-газу до одного збірного резервуара (5) для синтез-газу.

13. Пристрій за пп. 11 або 12, який відрізняється тим, що в газовій камері (54) додатково передбачений термічний бар'єр (15), направлений проти випуску (6') реакційної камери (8) для газифікації.

14. Пристрій за п. 13, який відрізняється тим, що газова камера (54) додатково містить принаймні одне сопло (46) для нагнітання газу чи полум'я у напрямку проти випуску (6') реакційної камери (8) для газифікації і у протилежному напрямку до синтез-газу, виробленого у реакційній камері (8) для газифікації.

15. Пристрій за пп. 11 або 14, який відрізняється тим, що на випуску (6') принаймні однієї реакційної камери (7, 8') для газифікації додатково встановлено запірний елемент (38).

16. Пристрій за п. 15, який відрізняється тим, що запірним елементом (38) є запірний засув (38а).

Текст

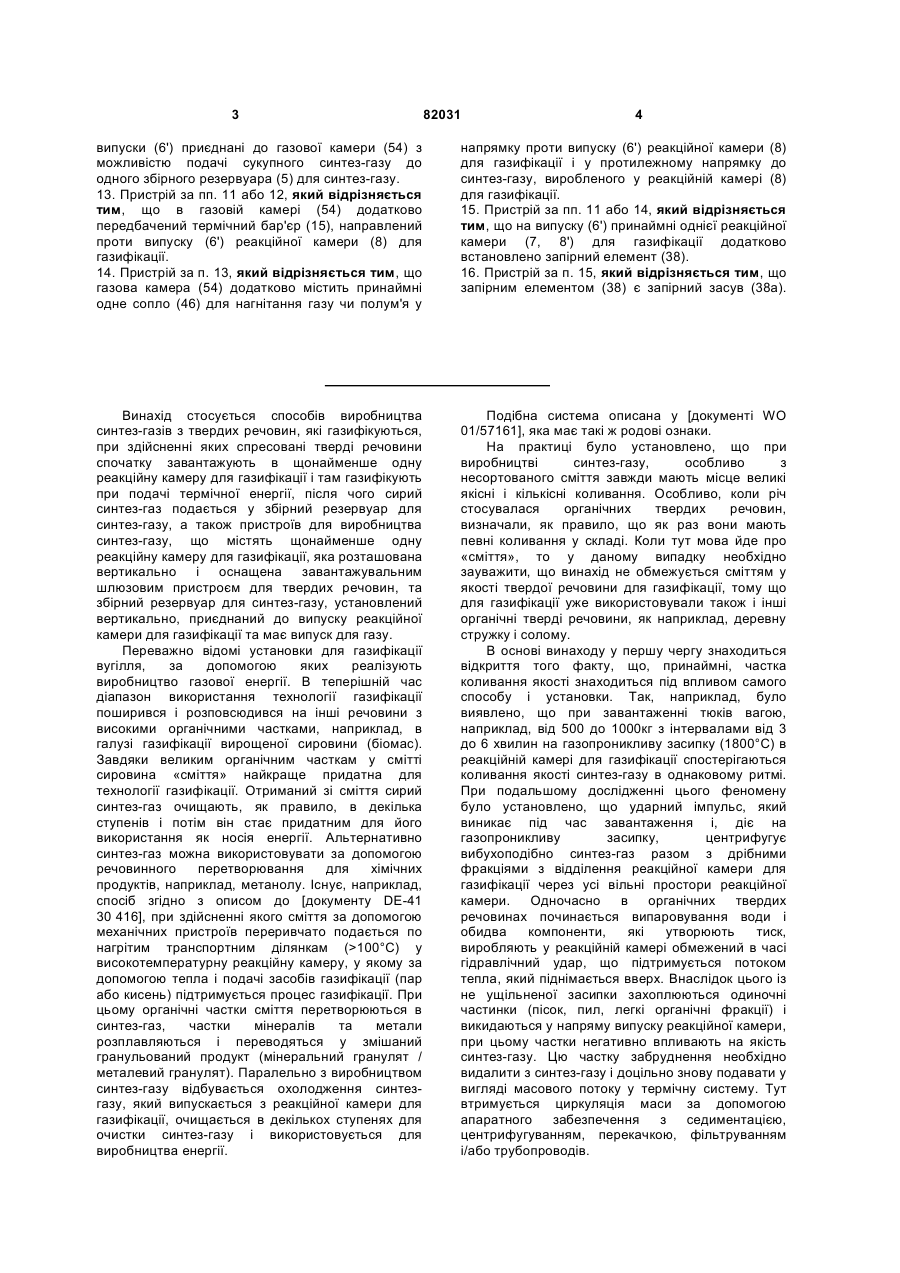

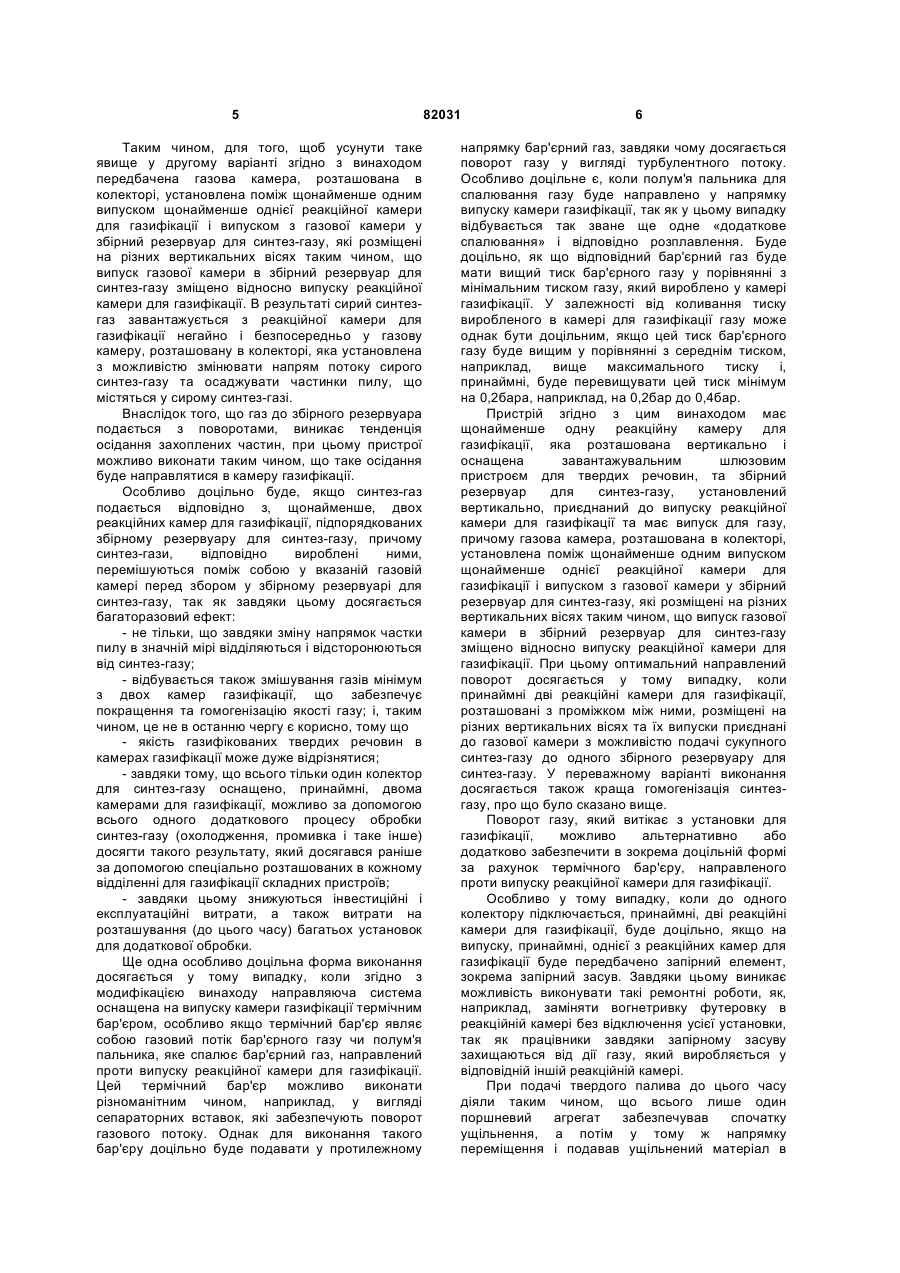

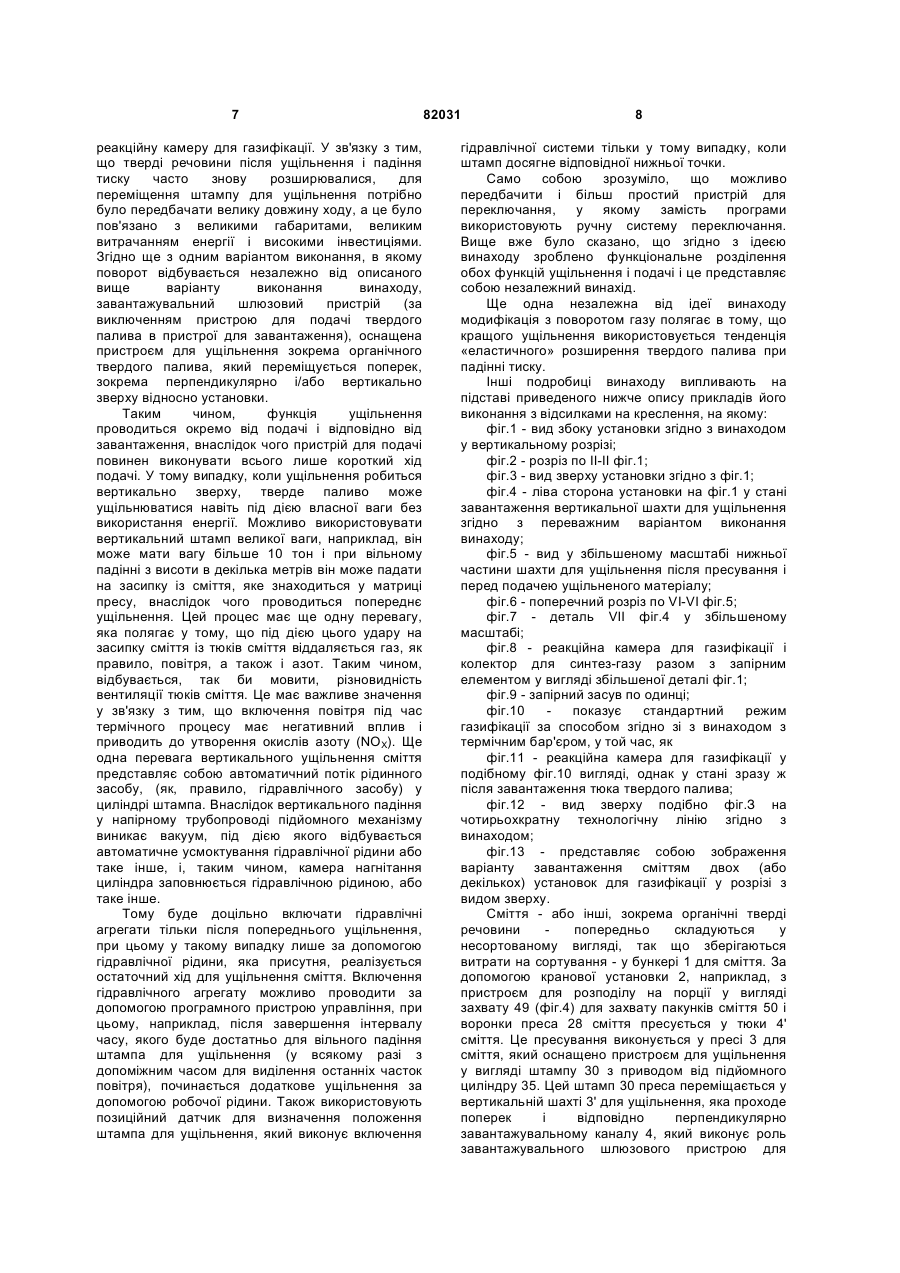

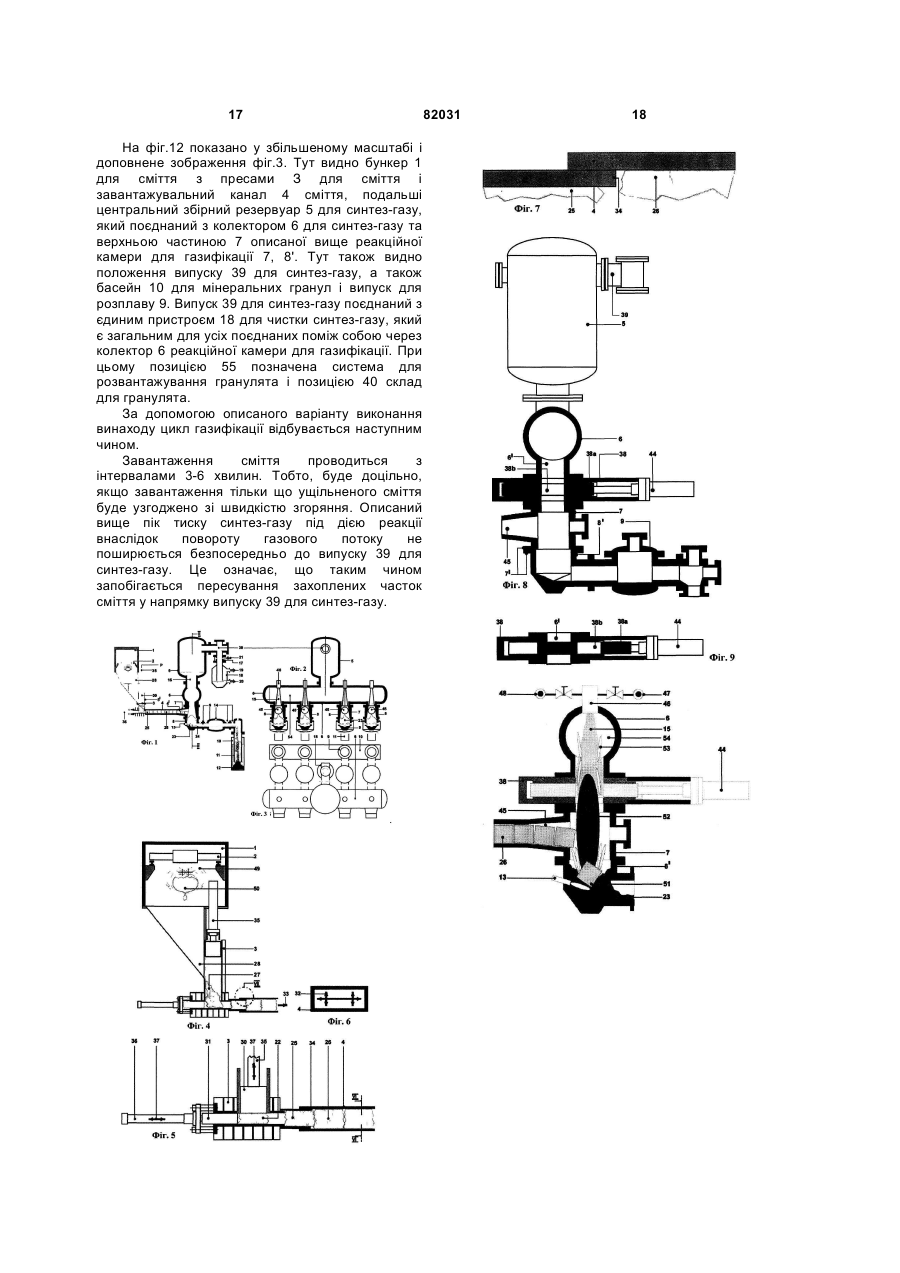

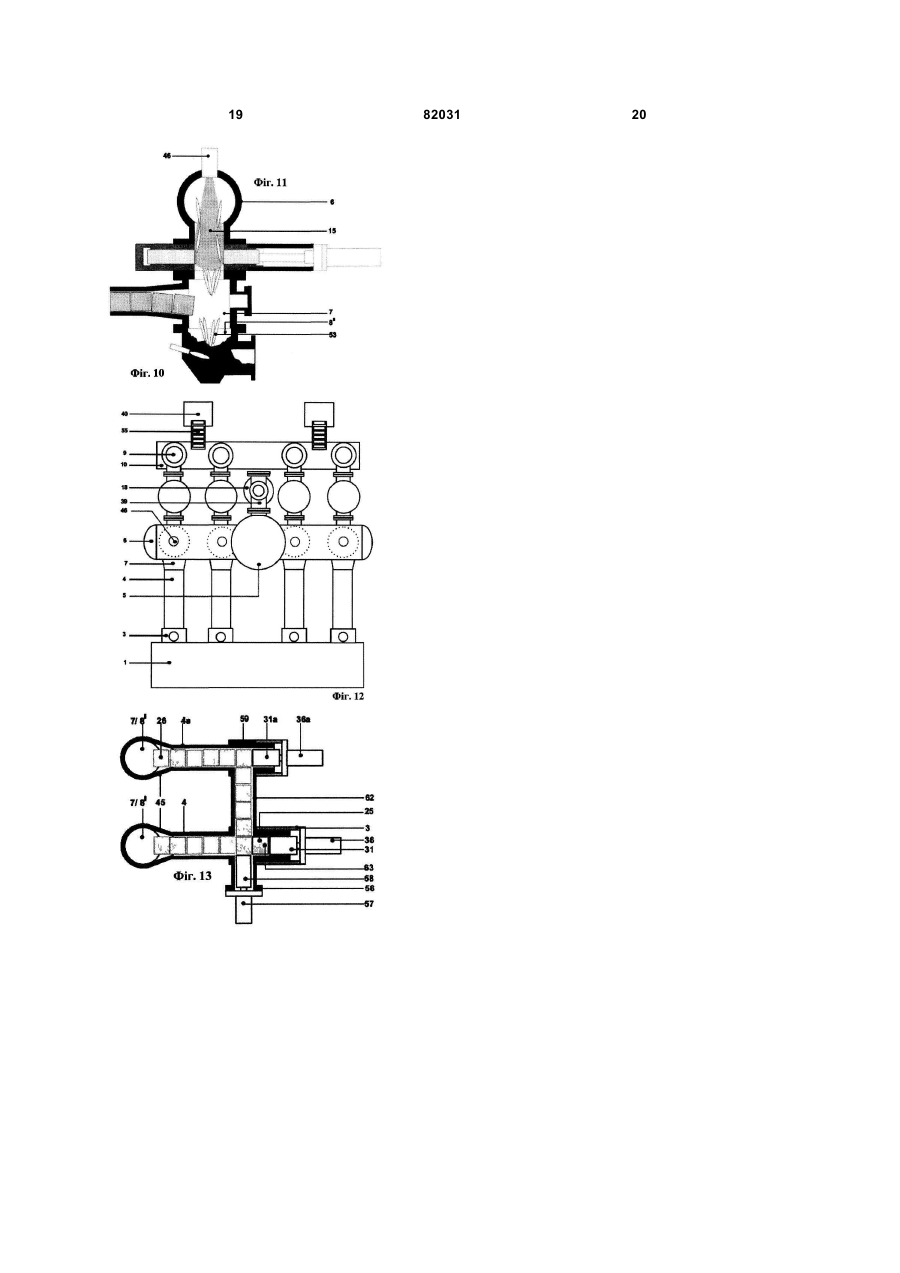

1. Спосіб виробництва синтез-газу з твердих речовин, здатних газифікуватися, за яким тверді речовини спочатку завантажують в щонайменше одну реакційну камеру для газифікації і газифікують при подаванні термічної енергії, після чого одержаний сирий синтез-газ подають у збірний резервуар для синтез-газу, який відрізняється тим, що сирий синтез-газ перед подаванням у збірний резервуар з реакційної камери для газифікації негайно і безпосередньо подають у газову камеру, розташовану в колекторі і установлену з можливістю змінювати напрям потоку сирого синтез-газу та осаджувати частинки пилу, які містяться у сирому синтез-газі. 2. Спосіб за п. 1, який відрізняється тим, що синтез-газ подають відповідно з щонайменше двох реакційних камер для газифікації, підпорядкованих збірному резервуару для синтез-газу, причому синтез-гази, відповідно, вироблені ними, перемішують між собою у вказаній газовій камері перед збором у збірному резервуарі для синтезгазу. 3. Спосіб за пп. 1 або 2, який відрізняється тим, що на випуску реакційної камери для газифікації додатково розташовано термічний бар'єр. 4. Спосіб за п. 3, який відрізняється тим, що термічний бар'єр створюють газовим потоком, яким є бар'єрний газ, чи полум'ям пальника, яке спалює бар'єрний газ, направленим проти випуску реакційної камери для газифікації. 2 (19) 1 3 82031 4 випуски (6') приєднані до газової камери (54) з можливістю подачі сукупного синтез-газу до одного збірного резервуара (5) для синтез-газу. 13. Пристрій за пп. 11 або 12, який відрізняється тим, що в газовій камері (54) додатково передбачений термічний бар'єр (15), направлений проти випуску (6') реакційної камери (8) для газифікації. 14. Пристрій за п. 13, який відрізняється тим, що газова камера (54) додатково містить принаймні одне сопло (46) для нагнітання газу чи полум'я у напрямку проти випуску (6') реакційної камери (8) для газифікації і у протилежному напрямку до синтез-газу, виробленого у реакційній камері (8) для газифікації. 15. Пристрій за пп. 11 або 14, який відрізняється тим, що на випуску (6') принаймні однієї реакційної камери (7, 8') для газифікації додатково встановлено запірний елемент (38). 16. Пристрій за п. 15, який відрізняється тим, що запірним елементом (38) є запірний засув (38а). Винахід стосується способів виробництва синтез-газів з твердих речовин, які газифікуються, при здійсненні яких спресовані тверді речовини спочатку завантажують в щонайменше одну реакційну камеру для газифікації і там газифікують при подачі термічної енергії, після чого сирий синтез-газ подається у збірний резервуар для синтез-газу, а також пристроїв для виробництва синтез-газу, що містять щонайменше одну реакційну камеру для газифікації, яка розташована вертикально і оснащена завантажувальним шлюзовим пристроєм для твердих речовин, та збірний резервуар для синтез-газу, установлений вертикально, приєднаний до випуску реакційної камери для газифікації та має випуск для газу. Переважно відомі установки для газифікації вугілля, за допомогою яких реалізують виробництво газової енергії. В теперішній час діапазон використання технології газифікації поширився і розповсюдився на інші речовини з високими органічними частками, наприклад, в галузі газифікації вирощеної сировини (біомас). Завдяки великим органічним часткам у смітті сировина «сміття» найкраще придатна для технології газифікації. Отриманий зі сміття сирий синтез-газ очищають, як правило, в декілька ступенів і потім він стає придатним для його використання як носія енергії. Альтернативно синтез-газ можна використовувати за допомогою речовинного перетворювання для хімічних продуктів, наприклад, метанолу. Існує, наприклад, спосіб згідно з описом до [документу DE-41 30 416], при здійсненні якого сміття за допомогою механічних пристроїв переривчато подається по нагрітим транспортним ділянкам (>100°С) у високотемпературну реакційну камеру, у якому за допомогою тепла і подачі засобів газифікації (пар або кисень) підтримується процес газифікації. При цьому органічні частки сміття перетворюються в синтез-газ, частки мінералів та метали розплавляються і переводяться у змішаний гранульований продукт (мінеральний гранулят / металевий гранулят). Паралельно з виробництвом синтез-газу відбувається охолодження синтезгазу, який випускається з реакційної камери для газифікації, очищається в декількох ступенях для очистки синтез-газу і використовується для виробництва енергії. Подібна система описана у [документі WO 01/57161], яка має такі ж родові ознаки. На практиці було установлено, що при виробництві синтез-газу, особливо з несортованого сміття завжди мають місце великі якісні і кількісні коливання. Особливо, коли річ стосувалася органічних твердих речовин, визначали, як правило, що як раз вони мають певні коливання у складі. Коли тут мова йде про «сміття», то у даному випадку необхідно зауважити, що винахід не обмежується сміттям у якості твердої речовини для газифікації, тому що для газифікації уже використовували також і інші органічні тверді речовини, як наприклад, деревну стружку і солому. В основі винаходу у першу чергу знаходиться відкриття того факту, що, принаймні, частка коливання якості знаходиться під впливом самого способу і установки. Так, наприклад, було виявлено, що при завантаженні тюків вагою, наприклад, від 500 до 1000кг з інтервалами від 3 до 6 хвилин на газопроникливу засипку (1800°С) в реакційній камері для газифікації спостерігаються коливання якості синтез-газу в однаковому ритмі. При подальшому дослідженні цього феномену було установлено, що ударний імпульс, який виникає під час завантаження і, діє на газопроникливу засипку, центрифугує вибухоподібно синтез-газ разом з дрібними фракціями з відділення реакційної камери для газифікації через усі вільні простори реакційної камери. Одночасно в органічних твердих речовинах починається випаровування води і обидва компоненти, які утворюють тиск, виробляють у реакційній камері обмежений в часі гідравлічний удар, що підтримується потоком тепла, який піднімається вверх. Внаслідок цього із не ущільненої засипки захоплюються одиночні частинки (пісок, пил, легкі органічні фракції) і викидаються у напряму випуску реакційної камери, при цьому частки негативно впливають на якість синтез-газу. Цю частку забруднення необхідно видалити з синтез-газу і доцільно знову подавати у вигляді масового потоку у термічну систему. Тут втримується циркуляція маси за допомогою апаратного забезпечення з седиментацією, центрифугуванням, перекачкою, фільтруванням і/або трубопроводів. 5 Таким чином, для того, щоб усунути таке явище у другому варіанті згідно з винаходом передбачена газова камера, розташована в колекторі, установлена поміж щонайменше одним випуском щонайменше однієї реакційної камери для газифікації і випуском з газової камери у збірний резервуар для синтез-газу, які розміщені на різних вертикальних вісях таким чином, що випуск газової камери в збірний резервуар для синтез-газу зміщено відносно випуску реакційної камери для газифікації. В результаті сирий синтезгаз завантажується з реакційної камери для газифікації негайно і безпосередньо у газову камеру, розташовану в колекторі, яка установлена з можливістю змінювати напрям потоку сирого синтез-газу та осаджувати частинки пилу, що містяться у сирому синтез-газі. Внаслідок того, що газ до збірного резервуара подається з поворотами, виникає тенденція осідання захоплених частин, при цьому пристрої можливо виконати таким чином, що таке осідання буде направлятися в камеру газифікації. Особливо доцільно буде, якщо синтез-газ подається відповідно з, щонайменше, двох реакційних камер для газифікації, підпорядкованих збірному резервуару для синтез-газу, причому синтез-гази, відповідно вироблені ними, перемішуються поміж собою у вказаній газовій камері перед збором у збірному резервуарі для синтез-газу, так як завдяки цьому досягається багаторазовий ефект: - не тільки, що завдяки зміну напрямок частки пилу в значній мірі відділяються і відсторонюються від синтез-газу; - відбувається також змішування газів мінімум з двох камер газифікації, що забезпечує покращення та гомогенізацію якості газу; і, таким чином, це не в останню чергу є корисно, тому що - якість газифікованих твердих речовин в камерах газифікації може дуже відрізнятися; - завдяки тому, що всього тільки один колектор для синтез-газу оснащено, принаймні, двома камерами для газифікації, можливо за допомогою всього одного додаткового процесу обробки синтез-газу (охолодження, промивка і таке інше) досягти такого результату, який досягався раніше за допомогою спеціально розташованих в кожному відділенні для газифікації складних пристроїв; - завдяки цьому знижуються інвестиційні і експлуатаційні витрати, а також витрати на розташування (до цього часу) багатьох установок для додаткової обробки. Ще одна особливо доцільна форма виконання досягається у тому випадку, коли згідно з модифікацією винаходу направляюча система оснащена на випуску камери газифікації термічним бар'єром, особливо якщо термічний бар'єр являє собою газовий потік бар'єрного газу чи полум'я пальника, яке спалює бар'єрний газ, направлений проти випуску реакційної камери для газифікації. Цей термічний бар'єр можливо виконати різноманітним чином, наприклад, у вигляді сепараторних вставок, які забезпечують поворот газового потоку. Однак для виконання такого бар'єру доцільно буде подавати у протилежному 82031 6 напрямку бар'єрний газ, завдяки чому досягається поворот газу у вигляді турбулентного потоку. Особливо доцільне є, коли полум'я пальника для спалювання газу буде направлено у напрямку випуску камери газифікації, так як у цьому випадку відбувається так зване ще одне «додаткове спалювання» і відповідно розплавлення. Буде доцільно, як що відповідний бар'єрний газ буде мати вищий тиск бар'єрного газу у порівнянні з мінімальним тиском газу, який вироблено у камері газифікації. У залежності від коливання тиску виробленого в камері для газифікації газу може однак бути доцільним, якщо цей тиск бар'єрного газу буде вищим у порівнянні з середнім тиском, наприклад, вище максимального тиску і, принаймні, буде перевищувати цей тиск мінімум на 0,2бара, наприклад, на 0,2бар до 0,4бар. Пристрій згідно з цим винаходом має щонайменше одну реакційну камеру для газифікації, яка розташована вертикально і оснащена завантажувальним шлюзовим пристроєм для твердих речовин, та збірний резервуар для синтез-газу, установлений вертикально, приєднаний до випуску реакційної камери для газифікації та має випуск для газу, причому газова камера, розташована в колекторі, установлена поміж щонайменше одним випуском щонайменше однієї реакційної камери для газифікації і випуском з газової камери у збірний резервуар для синтез-газу, які розміщені на різних вертикальних вісях таким чином, що випуск газової камери в збірний резервуар для синтез-газу зміщено відносно випуску реакційної камери для газифікації. При цьому оптимальний направлений поворот досягається у тому випадку, коли принаймні дві реакційні камери для газифікації, розташовані з проміжком між ними, розміщені на різних вертикальних вісях та їх випуски приєднані до газової камери з можливістю подачі сукупного синтез-газу до одного збірного резервуару для синтез-газу. У переважному варіанті виконання досягається також краща гомогенізація синтезгазу, про що було сказано вище. Поворот газу, який витікає з установки для газифікації, можливо альтернативно або додатково забезпечити в зокрема доцільній формі за рахунок термічного бар'єру, направленого проти випуску реакційної камери для газифікації. Особливо у тому випадку, коли до одного колектору підключається, принаймні, дві реакційні камери для газифікації, буде доцільно, якщо на випуску, принаймні, однієї з реакційних камер для газифікації буде передбачено запірний елемент, зокрема запірний засув. Завдяки цьому виникає можливість виконувати такі ремонтні роботи, як, наприклад, заміняти вогнетривку футеровку в реакційній камері без відключення усієї установки, так як працівники завдяки запірному засуву захищаються від дії газу, який виробляється у відповідній іншій реакційній камері. При подачі твердого палива до цього часу діяли таким чином, що всього лише один поршневий агрегат забезпечував спочатку ущільнення, а потім у тому ж напрямку переміщення і подавав ущільнений матеріал в 7 реакційну камеру для газифікації. У зв'язку з тим, що тверді речовини після ущільнення і падіння тиску часто знову розширювалися, для переміщення штампу для ущільнення потрібно було передбачати велику довжину ходу, а це було пов'язано з великими габаритами, великим витрачанням енергії і високими інвестиціями. Згідно ще з одним варіантом виконання, в якому поворот відбувається незалежно від описаного вище варіанту виконання винаходу, завантажувальний шлюзовий пристрій (за виключенням пристрою для подачі твердого палива в пристрої для завантаження), оснащена пристроєм для ущільнення зокрема органічного твердого палива, який переміщується поперек, зокрема перпендикулярно і/або вертикально зверху відносно установки. Таким чином, функція ущільнення проводиться окремо від подачі і відповідно від завантаження, внаслідок чого пристрій для подачі повинен виконувати всього лише короткий хід подачі. У тому випадку, коли ущільнення робиться вертикально зверху, тверде паливо може ущільнюватися навіть під дією власної ваги без використання енергії. Можливо використовувати вертикальний штамп великої ваги, наприклад, він може мати вагу більше 10 тон і при вільному падінні з висоти в декілька метрів він може падати на засипку із сміття, яке знаходиться у матриці пресу, внаслідок чого проводиться попереднє ущільнення. Цей процес має ще одну перевагу, яка полягає у тому, що під дією цього удару на засипку сміття із тюків сміття віддаляється газ, як правило, повітря, а також і азот. Таким чином, відбувається, так би мовити, різновидність вентиляції тюків сміття. Це має важливе значення у зв'язку з тим, що включення повітря під час термічного процесу має негативний вплив і приводить до утворення окислів азоту (NOX). Ще одна перевага вертикального ущільнення сміття представляє собою автоматичний потік рідинного засобу, (як, правило, гідравлічного засобу) у циліндрі штампа. Внаслідок вертикального падіння у напірному трубопроводі підйомного механізму виникає вакуум, під дією якого відбувається автоматичне усмоктування гідравлічної рідини або таке інше, і, таким чином, камера нагнітання циліндра заповнюється гідравлічною рідиною, або таке інше. Тому буде доцільно включати гідравлічні агрегати тільки після попереднього ущільнення, при цьому у такому випадку лише за допомогою гідравлічної рідини, яка присутня, реалізується остаточний хід для ущільнення сміття. Включення гідравлічного агрегату можливо проводити за допомогою програмного пристрою управління, при цьому, наприклад, після завершення інтервалу часу, якого буде достатньо для вільного падіння штампа для ущільнення (у всякому разі з допоміжним часом для виділення останніх часток повітря), починається додаткове ущільнення за допомогою робочої рідини. Також використовують позиційний датчик для визначення положення штампа для ущільнення, який виконує включення 82031 8 гідравлічної системи тільки у тому випадку, коли штамп досягне відповідної нижньої точки. Само собою зрозуміло, що можливо передбачити і більш простий пристрій для переключання, у якому замість програми використовують ручну систему переключання. Вище вже було сказано, що згідно з ідеєю винаходу зроблено функціональне розділення обох функцій ущільнення і подачі і це представляє собою незалежний винахід. Ще одна незалежна від ідеї винаходу модифікація з поворотом газу полягає в тому, що кращого ущільнення використовується тенденція «еластичного» розширення твердого палива при падінні тиску. Інші подробиці винаходу випливають на підставі приведеного нижче опису прикладів його виконання з відсилками на креслення, на якому: фіг.1 - вид збоку установки згідно з винаходом у вертикальному розрізі; фіг.2 - розріз по ІІ-ІІ фіг.1; фіг.3 - вид зверху установки згідно з фіг.1; фіг.4 - ліва сторона установки на фіг.1 у стані завантаження вертикальної шахти для ущільнення згідно з переважним варіантом виконання винаходу; фіг.5 - вид у збільшеному масштабі нижньої частини шахти для ущільнення після пресування і перед подачею ущільненого матеріалу; фіг.6 - поперечний розріз по VI-VI фіг.5; фіг.7 - деталь VII фіг.4 у збільшеному масштабі; фіг.8 - реакційна камера для газифікації і колектор для синтез-газу разом з запірним елементом у вигляді збільшеної деталі фіг.1; фіг.9 - запірний засув по одинці; фіг.10 показує стандартний режим газифікації за способом згідно зі з винаходом з термічним бар'єром, у той час, як фіг.11 - реакційна камера для газифікації у подібному фіг.10 вигляді, однак у стані зразу ж після завантаження тюка твердого палива; фіг.12 - вид зверху подібно фіг.З на чотирьохкратну технологічну лінію згідно з винаходом; фіг.13 - представляє собою зображення варіанту завантаження сміттям двох (або декількох) установок для газифікації у розрізі з видом зверху. Сміття - або інші, зокрема органічні тверді речовини попередньо складуються у несортованому вигляді, так що зберігаються витрати на сортування - у бункері 1 для сміття. За допомогою кранової установки 2, наприклад, з пристроєм для розподілу на порції у вигляді захвату 49 (фіг.4) для захвату пакунків сміття 50 і воронки преса 28 сміття пресується у тюки 4' сміття. Це пресування виконується у пресі 3 для сміття, який оснащено пристроєм для ущільнення у вигляді штампу 30 з приводом від підйомного циліндру 35. Цей штамп 30 преса переміщається у вертикальній шахті 3' для ущільнення, яка проходе поперек і відповідно перпендикулярно завантажувальному каналу 4, який виконує роль завантажувального шлюзового пристрою для 9 реакційної камери газифікації 8. Перехід від воронки 28 преса до шахти для ущільнення З' зображено зокрема на фіг.1 таким чином, немов воронка 28 весь час знаходиться у заповненому стані, завдяки чому у меншій або у більшій мірі визначена кількість сміття завантажується у шахту для ущільнення 3'. Однак, доцільно буде якщо шахта для ущільнення 3' буде завантажуватися через пристрій для подачі порціями, який виділяє у шахту таку кількість сміття, яка у наступному процесі пресування за допомогою штампа ЗО, буде як раз достатня для отримання тюку сміття 4'. Це може робитися різними способами. Так, наприклад, з запасу сміття, який знаходиться у бункері, за допомогою захвата 49 можливо завантажити у воронку 28 як раз таку кількість (а звідтіля у шахту 3'), яка буде відповідати кількості для отримання тюка 4'. У цьому випадку розміри захвату 49 розраховані таким чином, що він захвачує як раз необхідну кількість сміття (за рахунок ущільнення і гнучкості матеріалу можливі відносно більші допуски) і діє таким чином як пристрій для підготовки порцій. Інша можливість об'ємного розподілу на порції може забезпечуватися за рахунок монтування шлюзу, наприклад, у вигляді шлюзового затвору барабанного типу поміж воронкою 28 і шахтою З'. І на завершення можливо також передбачити гравіметричне утворення порцій, згідно з яким сміття з воронки, яка розташована на деякій відстані від шахти 3', через конвеєрну вагу подається приблизно однаковими порціями у шахту 3', однак, перевагу необхідно віддавати об'ємному способу розділення на порції - з врахуванням гетерогенності сміття і його різної питомої ваги. У кожному випадку це означає, що сміття при піднятому вверх штампі 30 (як показано) через воронку 28 пресу падає у головним чином вертикальну шахту для ущільнення 3' (фіг.4) і при цьому вже під дією власної ваги, а також під дією наступного падіння мас твердих речовин попередньо ущільнюється. На завершення опускається штамп 30 пресу (порівняйте фіг.5) для того, щоб під дією регульованого тиску рідинного засобу, наприклад, гідравлічної рідини ущільнити сміття в межах завантажувального каналу 4 на його висоту. Висота ущільнення може бути і декілька меншою у порівнянні з висотою завантажувального каналу, як це видно на фіг.5, який проходить головним чином приблизно горизонтально, однак при потребі може проходити також і під кутом, який відхиляється від 90°, відносно шахти для ущільнення 3'. Для цього буде доцільно передбачити зокрема пристрій Ρ для перемикання з програмним управлінням, за допомогою якого пристрій для ущільнення 30, 35 на першій ступені у вільному падіння переміщається униз, а потім під другого етапу за допомогою робочої рідини притискається до твердих речовин і відповідно до сміття. Вище вже було сказано, що попереднє ущільнення за допомогою штампу 30, який звершує вільне падіння, має особливу перевагу 82031 10 для дегазації (виділення повітря, можливо азоту з твердого палива, і відповідно зі сміття), так як це знижує виникнення окисів азоту в наступному процесі газифікації, або цілком виключає їх утворення. Для того, щоб створити умови для видалення цього газу з твердого палива, можливо використовувати різні засобі. Так, наприклад, в стінці завантажувального каналу 4 виконують, принаймні, один вентиляційний канал у вигляді поздовжнього пазу; або ж передбачають, принаймні, канал, який проходить через штамп 30 і/або 36, або виконують на периферії канал у вигляді пазу, або передбачають поєднання таких заходів. У будь-якому випадку можливо додатково приводити у дію пристрій для подачі у вигляді приблизно горизонтального підйомного механізму 36 спеціальним пристроєм для проштовхування, або у вигляді поршня 31, як це наглядно видно зокрема на фіг.5, для того, щоб виготовлений за допомогою штампа 30 тюк сміття 4' (і відповідно 22 на фіг.5) просувати у завантажувальному каналі 4 у напрямку стрілки 33 (фіг.4) спочатку у положення 25 (фіг.5), а потім у положення 26фіг.1). Обидва підйомні механізми 35, 36 мають відповідні стрілки 37, які показують напрямок. Для облегшення таких дій сміття доцільно пресувати більш щільно у порівнянні з поперечним розрізом завантажувального каналу 4, тобто завантажувальний канал 4 у місці заходження шахти для ущільнення 3' має декілька більший розмір у порівнянні зі спресованими тюками сміття, наприклад, принаймні, на одній стороні на 30мм. Зрозуміло, що довжина ходу штампа 31 повинна внаслідок цього бути дещо більша у порівнянні з шириною тюка сміття 4', так що переміщення штампа (і затрачена для цього енергія) остаються обмеженими. Одночасно необхідно приймати до уваги той фактор, що сміття володіє стабілізуючими силами, які можливо порівняти з стабілізуючими силами повітряного шару. У тому напрямку, у якому стискується повітряний шар, він розвантажується після зняття дії зовнішньої сили. Таким чином виникає самоущільнення зони пресування по відношенню до реакційної камери для газифікації 8, про що буде сказано нижче. Згідно з особливо переважним варіантом виконання винаходу, який наглядно видно на фіг.4-7, завантажувальний канал 4 має у напрямку реакційної камери газифікації 8, принаймні, одне, доцільно, декілька профільних розширень 34 (фіг.5, 7), які представлені частково ступенями, незважаючи на те, що вони можуть бути виконані за допомогою безперервного розширення завантажувального каналу 4. У наслідок діючих у тюках сміття відбудовчих сил, які обговорювалися також з відсилками на фіг.6, у напрямку стрілок 32 (фіг.6) тюк сміття з відповідно зміненим контуром приймає контур завантажувального каналу 4 для сміття і, таким чином , утворюється новий ефект ущільнення. Тюк сміття з позиції 22 (фіг.5) стає у позиції 25 більшим і у позиції 26 виникає ще раз збільшення. 11 Як особливо наочно показано на фіг.6, буде доцільно, як що розріз буде чотирьохкутним, переважно, прямокутним, хоч можливі і інші поперечні розрізи. Стрілки 32 позначають напрямок розширення сміття, як тільки перестане діяти сила штампа 30. Завдяки цьому у всіх напрямках забезпечується також ефективно і при більш високих тисках ущільнення відносно газів із реакційної камери 8 для газифікації і при цьому відпадає необхідність у допоміжному ущільненню. У завершення тут необхідно обговорити варіант згідно зі фіг.13, на якій показані, принаймні, дві реакційні камери для газифікації 7, 8', про ще буде сказано нижче з відсилками на фіг.8-11. Само собою зрозуміло, що тут не показаний підйомний механізм 30, 35 (порівняйте фіг.1). Можливо розпізнати два горизонтальні підйомні механізми 36, 36а з відповідним протовкуючим пуансоном, або поршнем 31, 31а, які взаємодіють з відповідним завантажувальним каналом 4 або 4а. Поршень 31а переміщається при цьому у приєднаному каналі 59. Обидва завантажувальні канали 4 поєднані поміж собою за допомогою з'єднувального каналу 62. У цьому з'єднувальному каналі 62 розташований розподільний пристрій у даному доцільному випадку у вигляді допоміжного підйомного механізму або агрегату поршень-циліндр 57, 58 для бокового переміщення сміття по приєднаному каналу 56 з розташованим у ньому поршнем 58. Характерною ознакою тут є то, що потрібно передбачати лише одну шахту для ущільнення 3' для обох реакційних камер 7, 8'для газифікації. Як тільки там буде сформований тюк сміття 25, він за допомогою (доцільно поперемінно) подається за допомогою горизонтального підйомного механізму 31, 36 у завантажувальний канал 4, або ж за допомогою бокового транспортуючого збоку підйомного механізму 57, 58 у з'єднувальний канал 62. Там він поетапно (і у такт з робочим циклом підйомного механізму 31, 35 (фіг.1) переміщається уперед до тих пір, поки він не досягне завантажувального каналу 4а, який проходе паралельно завантажувальному каналу 4, де він за допомогою горизонтального підйомного механізму 31а, 36а буде поданий у відповідну реакційну камеру 7, 8' для газифікації. У зв'язку з тим, що тут доцільно утримується синхронний робочий такт, буде бажано використовувати тут пристрій програмування Р, про який вже ішла мова вище - разом з управлінням механізмом 30, 35також і для синхронізації і відповідно забезпечення такту цих підйомних механізмів 36, 36а і 57, 58. У реакційній камері 8 для газифікації тюки сміття 4' вагою, наприклад 500-1000 кг через приставку реакційної камери 7 скидають на засипку сміття 23, яка уже знаходиться у реакційній камері 8 під дією температури реакційної камери і може пропускати газ (порівняйте фіг.10, 11). Там тюки сміття, наприклад, при температурі біля 1800°С піролітично згоряють і газифікують. Мінерали і метали, які знаходяться у складі сміття, при цьому розплавляються і витікають у вигляді розплаву 24 через отвір для розплаву 9, а також через 82031 12 занурену трубку 11 у водяний резервуар для гранулята 10. У зв'язку з тим, що у реакційній камері 8 для газифікації панує зайвий тиск, буде доцільно рівень води у водяному резервуарі для гранулята 10 відрегулювати таким чином, щоб гідростатичний тиск перевершував тиск газу. Отриманий таким чином гранулят 12 з мінералів та металу розвантажується за допомогою системи транспортування будь-якого типу. За допомогою пальників 13 відомого конструктивного виконання енергія розплаву і газифікації подається в реакційну камеру 8 для газифікації. Для пальників 13 використовують будь-який горючий газ. При цьому також буде можливо після стартової фази, на протязі якої пальники 13 працюють, наприклад, на природному газі і таке інше, за допомогою зворотньої подачі виробленого синтез-газу, доцільно після його очистки використовувати для продовження роботи реакційної камери для газифікації, внаслідок чого витрати сторонньої енергії будуть зведені до мінімуму. Для того, щоб розплавлений мінерал і відповідно метал для вивантаження можливо було утримувати у рідинному стані на шляху його переміщення через випуск 9 для розплаву можна установити, принаймні, один додатковий пальник 14. Також і для цих пальників 14 можливо після початкової пускової фази подавати синтез-газ таким же чином, як це було описано вище. Синтез-газ 16 виходить з засипки сміття 23, піднімається, збирається у колекторі 6 для сирого синтез-газу і перемішується - згідно з показаним найкращим варіантом виконання - там з іншими потоками синтез-газу. Як видно на фіг.2, тут передбачено, принаймні, два, у показаному варіанті виконання чотири реакційні камери 8 для газифікації, підключені до колектора 6, які - як це видно - мають в залежності від обставин одну вертикальну поздовжню вісь. При цьому перевага поєднання декількох реакційних камер 8 для газифікації дуже значна. З одного боку відбувається гомогенізація синтез-газів з різних реакційних камер 8, які часто можуть мати різну якість. Одна з реакційних камер 8 завантажується можливо деякою часткою будівельного сміття, другий міським господарським сміттям, третій органічним сміттям і таке інше і все це при температурі вище 1000°С, наприклад, приблизно 1200°С, завдяки чому отримують синтез-газ кращої однорідності у порівнянні з холодним перемішуванням при температурі біля 35°С. З іншого боку в значній мірі знижуються інвестиційні та експлуатаційні витрати у тому випадку коли до спільного колектору 6 підключається усього один збірний резервуар 5 для синтез-газу також з вертикальною геометричною віссю, який, як це показано на фіг.1, відомим чином через випуск 39 для синтез-газу заходить, принаймні, в одну ступінь для додаткової обробки, наприклад, в холодильник 17 для синтез-газу (з підводом технологічної води 21 і відводом технологічної води 20), а також в сепаратор 18 для синтез-газу для того, щоб з 13 сирого синтез-газу отримати очищений синтез-газ. Це означає, що за рахунок об'єднання випусків декількох реакційних камер 8 для газифікації, замість однієї лінії охолодження та очистки 17, 18 для кожної з таких реакційних камер необхідно передбачати лише одну таку лінію (економія місця, інвестиційних та експлуатаційних витрат), яка до цього ж забезпечується синтез-газом рівномірної якості, що в свою чергу спрощує наладку цієї лінії 17, 18. Таким чином, внаслідок бокового зміщення реакційних камер 8 для газифікації відносно збірного резервуару 5 для синтез-газу, головний потік синтез-газу після повороту газового потоку через газову камеру 54 колектора 6 попадає у збірний резервуар 5. Поворот відповідної реакційної камери 8 для газифікації в колектор 6 і звідтіля у збірний резервуар 5, визиває поміж іншим також і осідання захоплених твердих частинок. Хоч на фіг.2 і видно, що буде доцільно, якщо газова камера 54 буде мати по всій своїй довжині рівномірний поперечний розріз, однак вона може мати і розширений у напрямку центру і у напрямку вниз розріз, щоб таким чином подібно воронці для сипучого матеріалу видувати ці частинки з самої нижньої точки; звичайно, треба уникати шлюзів і таке інше (як показано), так як вони криють у собі безпеку витікання газу. З другого боку, таку воронку для сипучого матеріалу можливо передбачити також і у напрямку на верхні випуски реакційних камер 8 для газифікації, щоб таким чином знову направити відділені частинки у камеру для газифікації. Яким чином у цьому випадку потрібно діяти, залежить від вимог до спеціальної конструкції. У наслідок великих розмірів збірного резервуару 5 для синтез-газу синтез-газ в значній мірі зменшує швидкість свого переміщення у верхньому напрямку. На цьому етапі технологічного процесу синтез-газ додатково гомонізується і протікає до вже раніше згаданого випуску 39 для синтез-газу, після чого відбувається раніше згадане охолодження і очистка. Коли синтез-газ відводиться до пальників 13, 14 можливо при відповідних умовах відказатися від охолодження, принаймні, для цієї частки потоку синтез-газу, щоб таким чином використати його ентальпію. Охолоджений і очищений синтез-газ витікає з випуску 19 для синтез-газу і може використовуватися як енергоносій. Технологічну воду через патрубки 20 і 21 доцільно подавати у циркуляційний контур. Співвісно і поверх реакційних камер 8 длягазифікації на верхньому їх випуску розташований відповідно ще один засіб для повороту газу у вигляді термічного бар'єру 15 (фіг.2). Термічний бар'єр 15 можливо виконати, як це видно, наприклад конусним і він може представляти собою, наприклад, вмонтовану деталь такої конфігурації, внаслідок чого частки не так легко можуть виходити з камери газифікації відповідної реакційної камери 8. Однак, це може бути також розташований навкруг вмонтованої деталі повітряний класифікатор у вигляді зигзагу, який відомим чином внаслідок повторних поворотів газу 82031 14 учиняє сепараційну дію на захоплені частки. Однак, доцільно буде, якщо показані бар'єрні конуси 15 будуть уявляти собою полум'я пальника 46, який розташований поверх випуску відповідної реакційної камери 8 для газифікації. З одного боку під дією направленого під тиском через форсунку пальника потоку газу, витікаючий з реакційної камери 8 потік газу обертається і відтісняється, а з другого боку, він також призводить до розплавлення і руйнування тих часток, які піднімаються. Таким чином, термічний бар'єр 15 використовується для стримування і розплавлення часток, які захоплюються з засипки сміття 23, а також для згладжування піків тиску ударних хвиль синтез-газу з реакційної камери 8 для газифікації. Внаслідок цього виникає також значне розвантаження системи чистки синтез-газу і зниження енергетичних потреб. Одночасно в значній мірі знижується також довжина ліній для технологічної води. Згладжування піків тиску ударних хвиль синтез-газу доцільно у значній мірі власне у тому випадку, коли спресовані тюки сміття (вагою від 500 до 1000кг і з інтервалами приблизно від 3 до 6 хвилин) кидають на прониклу для газу засипку 23 сміття в реакційній камері 8 для газифікації і внаслідок такого ударного імпульсу синтез-газ разом з дрібними частками сміття витісняється подібно вибуху з камери газифікації реакційної камери через усі вільні простори реакційної камери. Одночасно тут відбувається випарювання води із свіжого сміття. Обидва компоненти, які утворюють вибух (вільне падіння тюків сміття на засипку сміття та виникнення процесу випарювання води), учиняють у реакційній камері 8 терміновий гідравлічний удар, який додатково підтримується ще теплом реакційної камери. Під час цієї фази виникнення тиску з не ущільненої засипки сміття захоплюються частки сміття (пісок, пил, легкі фракції сміття) і викидаються у напрямку випуску з реакційної камери-отже у напрямку термічного бар'єру 15. У зв'язку з тим, що реакційна камера 8 для синтез-газу знаходиться у безпосередньому зв'язку з випуском для синтезгазу, захоплення часток сміття є неминуче. Швидкість синтез-газу може при цьому, як було встановлено, на випуску з реакційної камери без термічного бар'єру 15, 25 досягати до 30м/с. Захоплені під час піку тиску газу частки сміття примусово також переміщаються. Вони могли б проходи через підключені технологічні апарати для охолодження синтез-газу 17 і чистки синтезгазу 18 і знизити якість синтез-газу. Цей захоплений з синтез-газом вантаж забруднення необхідно віддалити з синтез-газу. Підйом та падіння тиску у реакційній камері виникає також і внаслідок того, що після затухання фази тиску реакційної камери ефект захоплення часток сміття заспокоюється, частки сміття осаджуються і утворюють у відомих пристроях шари шламу у лініях для циркуляції води системи чистки синтез-газу 18. На стадії завантаження реакційної камери цей процес знову повторюється, як це було визначено при точних дослідженнях для визначення причини коливань та погіршення 15 якості синтез-газу. Захоплені під час цих переривчатих процесів при кожному піку тиску синтез-газу дрібні частки сміття регулярно пропускаються під дією пульсуючого потоку синтез-газу через апарати 18 для чистки синтезгазу і утворюють товсті кірки шламу на стороні води апаратів для чистки синтез-газу. Наслідком є замулювання шляхів для води і апаратів для чистки синтез-газу. До цього часу ці шлами додаткового осаджували, зневоднювали і за допомогою системи транспортування знову завантажували у реакційну камеру як паливо, але це було пов'язано зі збільшенням коштів. Отже, тверда фаза, яка вже знаходилась у реакційній камері 8, додатково підготовлялась і знову завантажувалась у реакційну камеру. Такий спосіб дій дуже коштовний. Приймаючі до уваги явища корозії, тут потрібно використовувати спеціальні матеріали (хастелой). Тут практикують безмежний масовий потік. У зв'язку з тим, що при експлуатації не по призначенню ці матеріали викидаються із термічної системи, вони також і не обробляються і з термічної точки зору. При цьому справа може йти про високотоксичні речовини, які можливо зберігати за спеціальним дозволом. Замість такого відомого і коштовного рішення у деяких випадках для компенсації пульсуючих потоків синтез-газу застосовували зовнішні апарати для компенсації тиску, наприклад, газометри. Таке коштовне рішення застосовується тільки в обмежених випадках, у зв'язку з тим, що у багатьох регіонах газометри заборонені для використання. Ще один недолік полягає у водневому складі сміття. У тому випадку, коли для виробництва синтез-газу експлуатуються декілька термічних ліній, окремі потоки синтез-газу мають різну якість. При ви користуванні інертних видів сміття виробництво синтез-газу наближається до «0». Розташований на кінці установки для виробництва синтез-газу колектор для синтез-газу поєднує і змішує окремі потоки синтез-газу в один основний потік і направляє його для виробітки енергії. Змішування синтез-газу у колекторі для газу відбувається у холодному стані і не є достатньо гомогенним. У наслідок цього можуть мати місце виходи із ладу газових моторів або котельних пальників. У порівнянні з цим перемішування згідно з винаходом відбувається у колекторі 6 у гарячому стані, завдяки чому покращується гомогенізація. Поряд з цим цей процес покращує також і термічний бар'єр 15 з пальником 46. На фіг.8 показана детально реакційна установка у зображенні подібно фіг.1, однак у збільшеному масштабі, з випуском 39 для синтезгазу з верхньої сторони та збірним резервуаром 5 для синтез-газу. Додатково до нього у напрямку вниз зображений у поперечному розрізі колектор 6 для сирого синтез-газу та ще одна реакційна камера для газифікації. У цьому варіанті виконання згідно з фіг.8 реакційна камера для газифікації складається з двох частин, а власне з верхньої частини 7 і нижньої частини 8', яка, наприклад, прикріплена за допомогою фланця 7'. У верхній частині 7 знаходиться впускний отвір 45 82031 16 для тюків сміття (порівняйте фіг.2). У нижній частині 8 розташований випуск 9 для розплаву, про який мова уже ішла вище. Поміж реакційною камерою для газифікації 7, 8' і розташованим над нею колектором 6, вмонтований запірний елемент 38, переважно у вигляді паралельного засуву 38а з отвором 38Ь, який відповідає поперечному розрізу випуску 6' реакційної камери 7, 8' для газифікації. Запірний елемент 38 приводиться в дію за допомогою рідинного, тобто пневматичного, доцільно гідравлічного підйомного механізму 44. Завдяки цьому становиться можливо одну з - згідно з фіг.2 - чотирьох камер для газифікації перекривати для того, щоб без перешкод під дією сирого синтезгазу у інших реакційних камерах 8 виконувати ремонтні роботи, наприклад, обновлювати футеровку внутрішньої частини, без відключення усієї установки. На фіг.9 показано стан з закритим паралельним засувом 38а. На фіг.10 і 11 зображена у збільшеному масштабі реакційна камера для газифікації. При цьому на фіг.10 реакційна камера для газифікації 7, 8' зображена у стандартному режимі роботи, під час якого смуги 53 синтез-газу, які піднімаються, перетинають термічний бар'єр 15 і поєднуються у колекторі 6 з іншими потоками синтез-газу з інших реакційних камер 8 для газифікації (порівняйте фіг.2) при зберіганні технологічної теплоти (наприклад, біля 1250°С), що забезпечує добру гомогенізацію. Тиск газу пальника 46 при цьому повинен бути доцільно вищим у порівнянні з мінімальним тиском виробленого у реакційній камері 8 для газифікації газу і також доцільно вищим у порівнянні з середнім тиском у цій камері 8, наприклад, навіть вищим у порівнянні з виникаючим там максимальним тиском. Буде доцільно, коли тиск газу пальника 46 буде, принаймні, на 0,2 бар, наприклад, на 0,2бар до 0,4 бар вищим у порівнянні з тиском у реакційній камері 8. Буде дуже доцільно передбачити швидкодіючі (наприклад, через диференціальну ступінь) датчики тиску (по меншій мірі один у приєднанні до реакційної камери 8 для газифікації), при цьому відбувається швидке регулювання тиску бар'єрного газу відповідно тиску у реакційній камері 8 для газифікації. Таким чином, можливо забезпечувати рівномірне накладання тиску бар'єрного газу на тиск реакційної камери 8 для газифікації. На фіг.11 зображена реакційна камера для газифікації 7, 8' під тиском скинутого тюку сміття 51 на засипку із сміття 23 у зоні газифікації. Ударна хвиля 52 синтез-газу у поєднанні з випарюванням води із сміття утворює ефект захоплення часток сміття із засипки 23 сміття, однак згідно з винаходом ці захоплені частки вдаряються у термічний бар'єр 15. При цьому пальник 46, з одного боку, забезпечується із джерела природного газу, який при необхідності на протязі експлуатації після пускової фази переключається на синтез-газ із поточного виробництва. З другого боку, у пальник 46 із джерела кисню 47 подається кисень для горіння. 17 На фіг.12 показано у збільшеному масштабі і доповнене зображення фіг.3. Тут видно бункер 1 для сміття з пресами З для сміття і завантажувальний канал 4 сміття, подальші центральний збірний резервуар 5 для синтез-газу, який поєднаний з колектором 6 для синтез-газу та верхньою частиною 7 описаної вище реакційної камери для газифікації 7, 8'. Тут також видно положення випуску 39 для синтез-газу, а також басейн 10 для мінеральних гранул і випуск для розплаву 9. Випуск 39 для синтез-газу поєднаний з єдиним пристроєм 18 для чистки синтез-газу, який є загальним для усіх поєднаних поміж собою через колектор 6 реакційної камери для газифікації. При цьому позицією 55 позначена система для розвантажування гранулята і позицією 40 склад для гранулята. За допомогою описаного варіанту виконання винаходу цикл газифікації відбувається наступним чином. Завантаження сміття проводиться з інтервалами 3-6 хвилин. Тобто, буде доцільно, якщо завантаження тільки що ущільненого сміття буде узгоджено зі швидкістю згоряння. Описаний вище пік тиску синтез-газу під дією реакції внаслідок повороту газового потоку не поширюється безпосередньо до випуску 39 для синтез-газу. Це означає, що таким чином запобігається пересування захоплених часток сміття у напрямку випуску 39 для синтез-газу. 82031 18 19 82031 20

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for synthesis gas production

Назва патенту російськоюСпособ и устройство для производства синтез-газа

Автори російськоюWilhelm Marfiewicz

МПК / Мітки

Мітки: виробництва, синтез-газу, спосіб, пристрй

Код посилання

<a href="https://ua.patents.su/10-82031-sposib-i-pristrjj-dlya-virobnictva-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрй для виробництва синтез-газу</a>

Попередній патент: Спосіб лікування хворих на нейроциркуляторну дистонію

Наступний патент: Спосіб видалення миш’яка з металів та сплавів

Випадковий патент: Витий магнітопровід