Спосіб виробництва гайки

Номер патенту: 82780

Опубліковано: 12.08.2013

Автори: Івченко Олександр Васильович, Сємєнов Алєксандр Анатольєвіч

Формула / Реферат

1. Спосіб виробництва гайки, переважно шестигранної, зі стального прокату, що включає холодну пластичну деформацію прокату на дріт, виготовлення заготовки гайки шляхом різки дроту на мірні відрізки і послідовного деформування заготовки по переходах холодним об'ємним штампуванням з утворенням зовнішнього шестигранника і отвору для різьблення в осьовій зоні, і формування різі шляхом нарізки або накатки, який відрізняється тим, що процес деформування заготовки гайки здійснюються в шість технологічних переходів на шестипозиційному пресі без перевороту або з переворотом на 180°.

2. Спосіб за п. 1, який відрізняється тим, що для виробництва гайки класу міцності 8 і 9 з твердістю не менше 170 HV, що витримує напругу від пробного навантаження без зриву різі більше 800 Н/мм2, використовують круглий прокат зі сталі, що містить 0,15…0,35 % вуглецю і 0,5…1,6 % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквіваленту (Секв) не менше 0,23 %, визначеного за формулою: ![]() , де:

, де: ![]() ,

, ![]() - масова частка вуглецю та марганцю, в %, який підданий перерваному загартуванню з самовідпуском при виготовленні на металургійному переділі, що має межу плинності (

- масова частка вуглецю та марганцю, в %, який підданий перерваному загартуванню з самовідпуском при виготовленні на металургійному переділі, що має межу плинності (![]() ) не менше 360 Н/мм2, тимчасовий опір розриву (

) не менше 360 Н/мм2, тимчасовий опір розриву (![]() ) не менше 480 Н/мм2, відносне подовження (

) не менше 480 Н/мм2, відносне подовження (![]() ) не менше 28 %, відносне звуження (

) не менше 28 %, відносне звуження (![]() ) не менше 60 %, при цьому загартування та відпуск готових виробів не здійснюється.

) не менше 60 %, при цьому загартування та відпуск готових виробів не здійснюється.

3. Спосіб за п. 1, який відрізняється тим, що деформацію прокату на дріт здійснюють калібруванням або волочінням зі ступенем 5…20 %.

4. Спосіб за п. 1, який відрізняється тим, що для зменшення висоти штампувальної перемички, формування отвору починають з першої штампувальної позиції і закінчують на шостій штампувальній позиції.

5. Спосіб за пп. 1 і 4, який відрізняється тим, що отвір отримують за шість переходів, а штампувальну перемичку формують по центру висоти заготовки гайки, використовуючи переворот на 180° при переході з третьої штампувальної позиції на четверту, а при необхідності використовуючи переворот на 180° і при переході з четвертої штампувальної позиції на п'яту.

6. Спосіб за пп. 1 і 2, який відрізняється тим, що процес додатково включає фінішну операцію деформаційного старіння готового виробу шляхом нагрівання до температур 200…500 °C.

7. Спосіб за п. 6, який відрізняється тим, що формування різі здійснюють після операції деформаційного старіння.

8. Спосіб за пп. 1 і 2, який відрізняється тим, що для отримання антикорозійних властивостей здійснюють нанесення захисного покриття на поверхню.

9. Спосіб за п. 8, який відрізняється тим, що нанесення захисного покриття здійснюють в процесі деформаційного старіння.

Текст

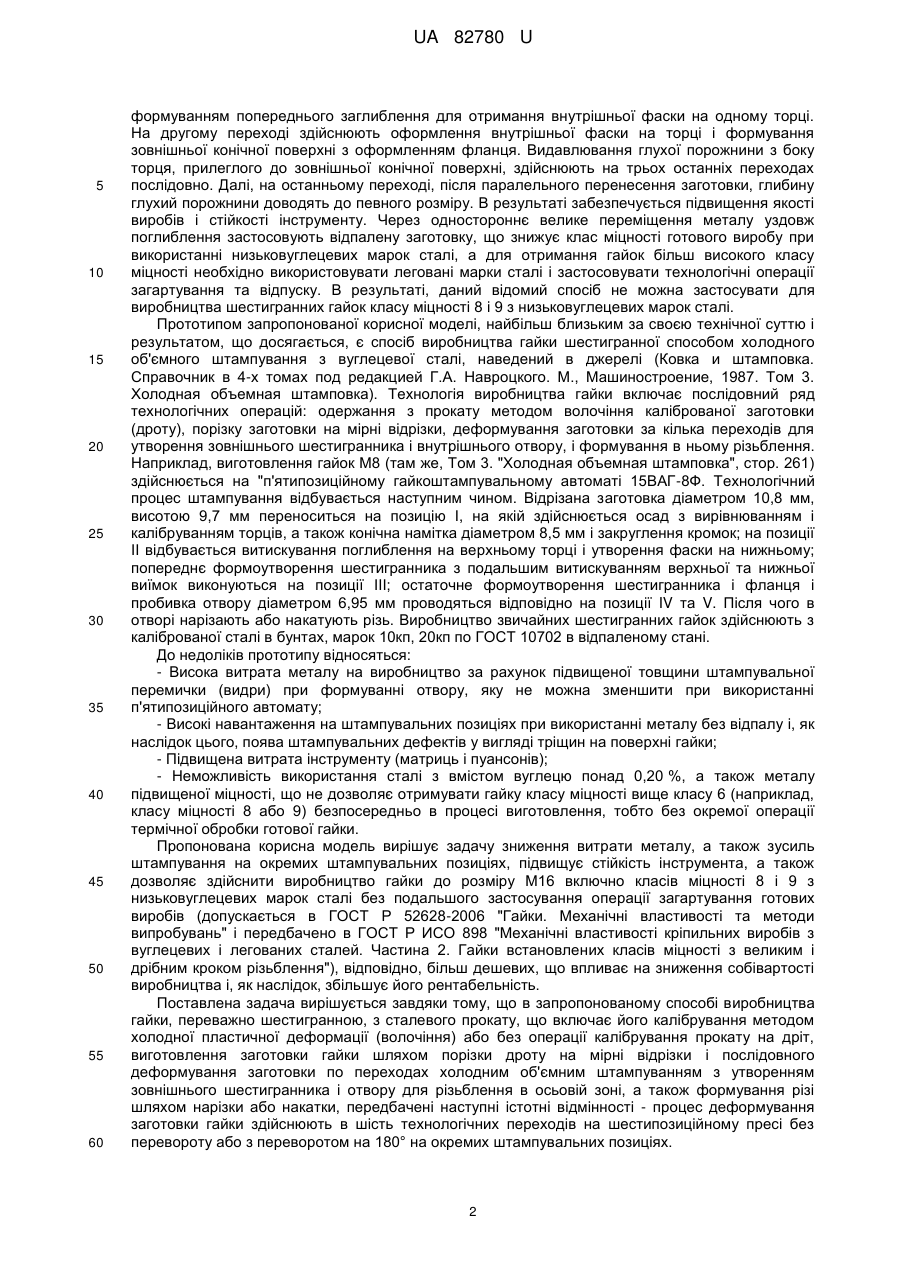

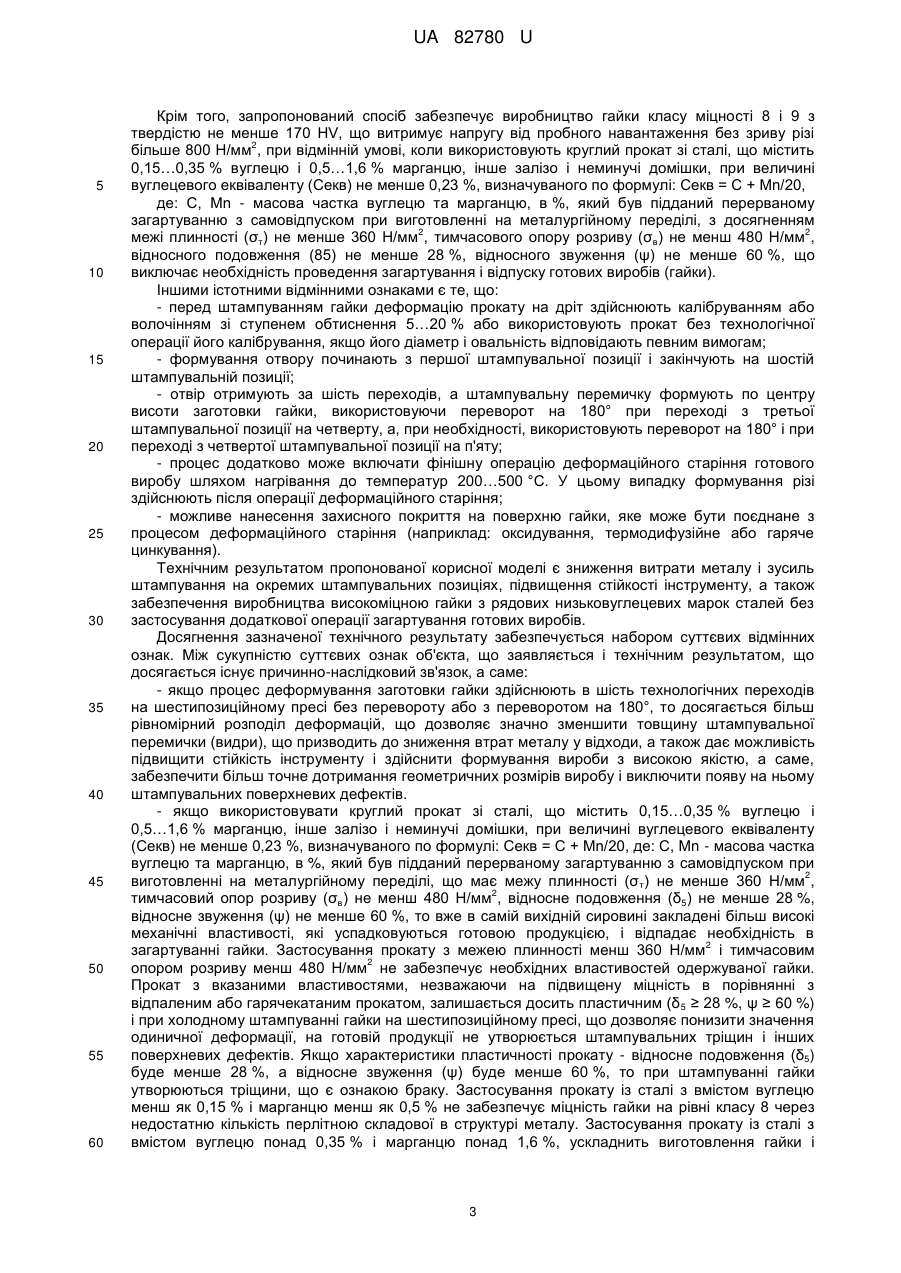

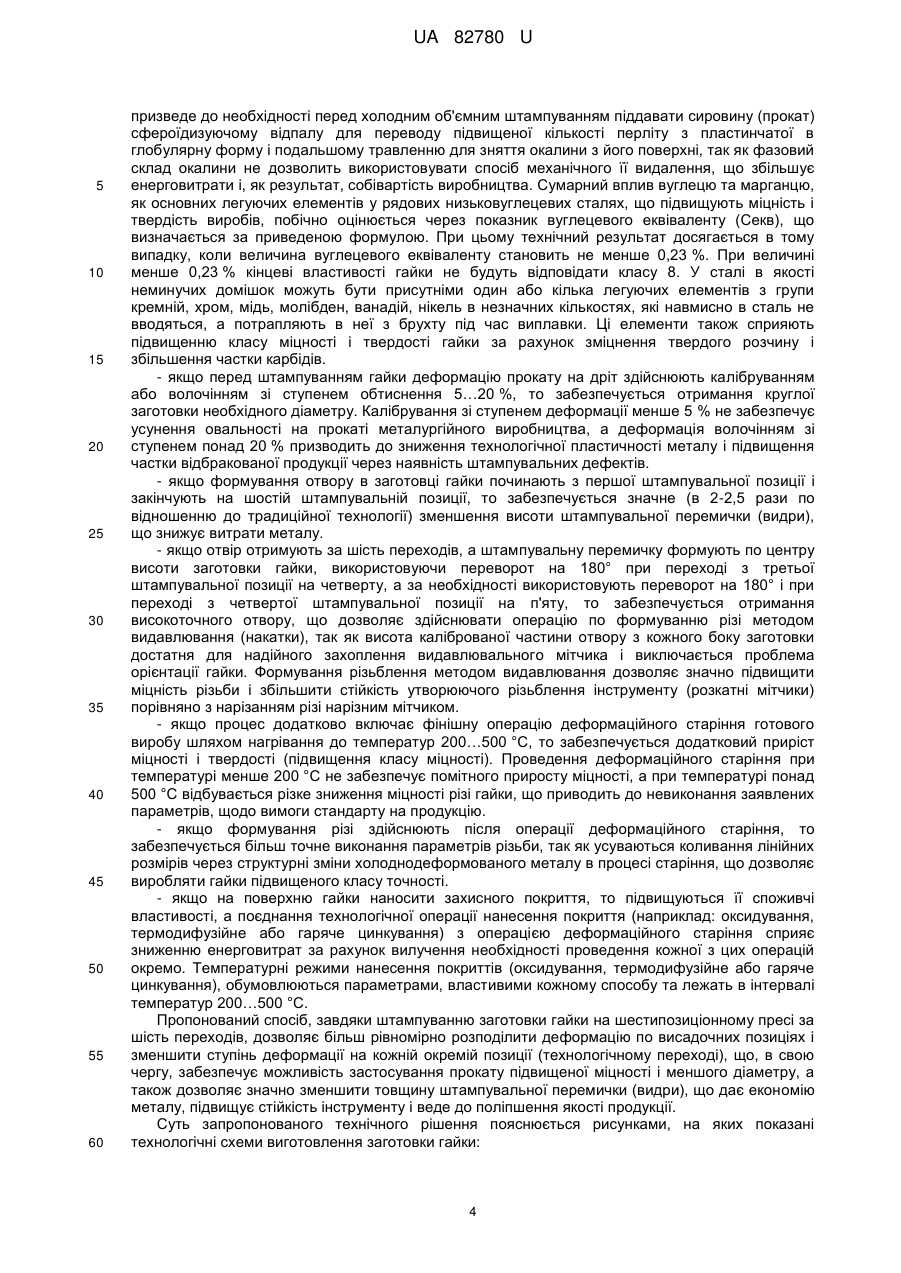

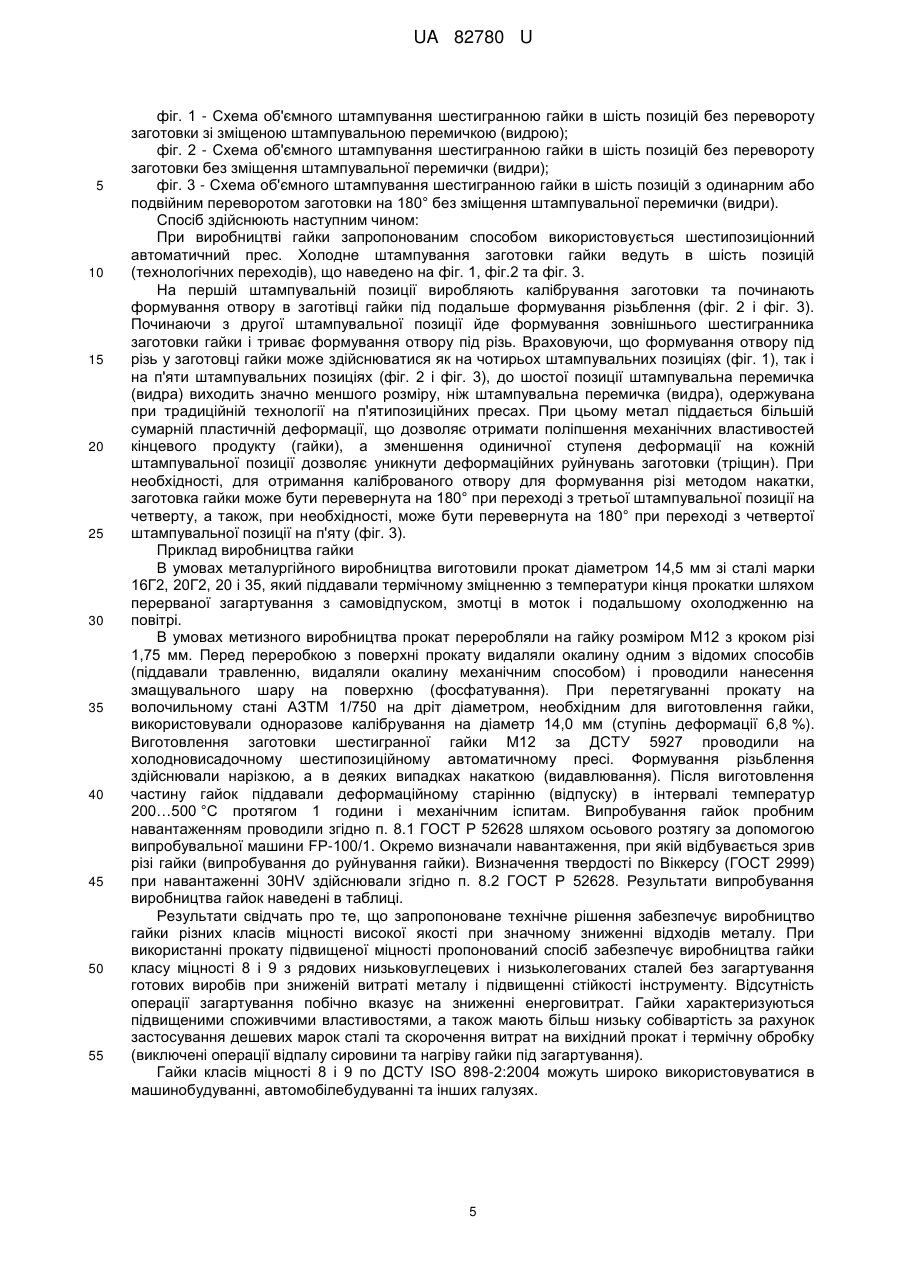

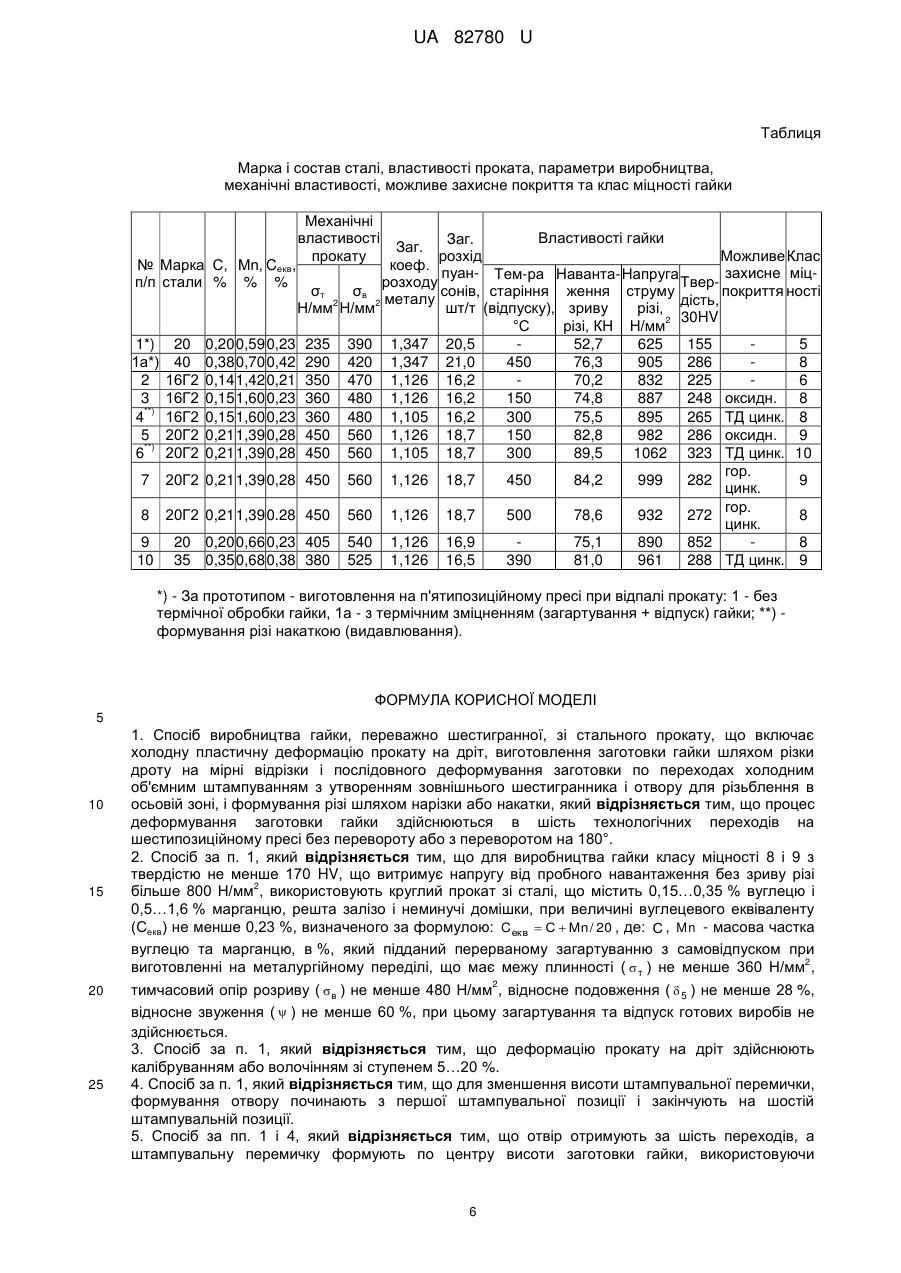

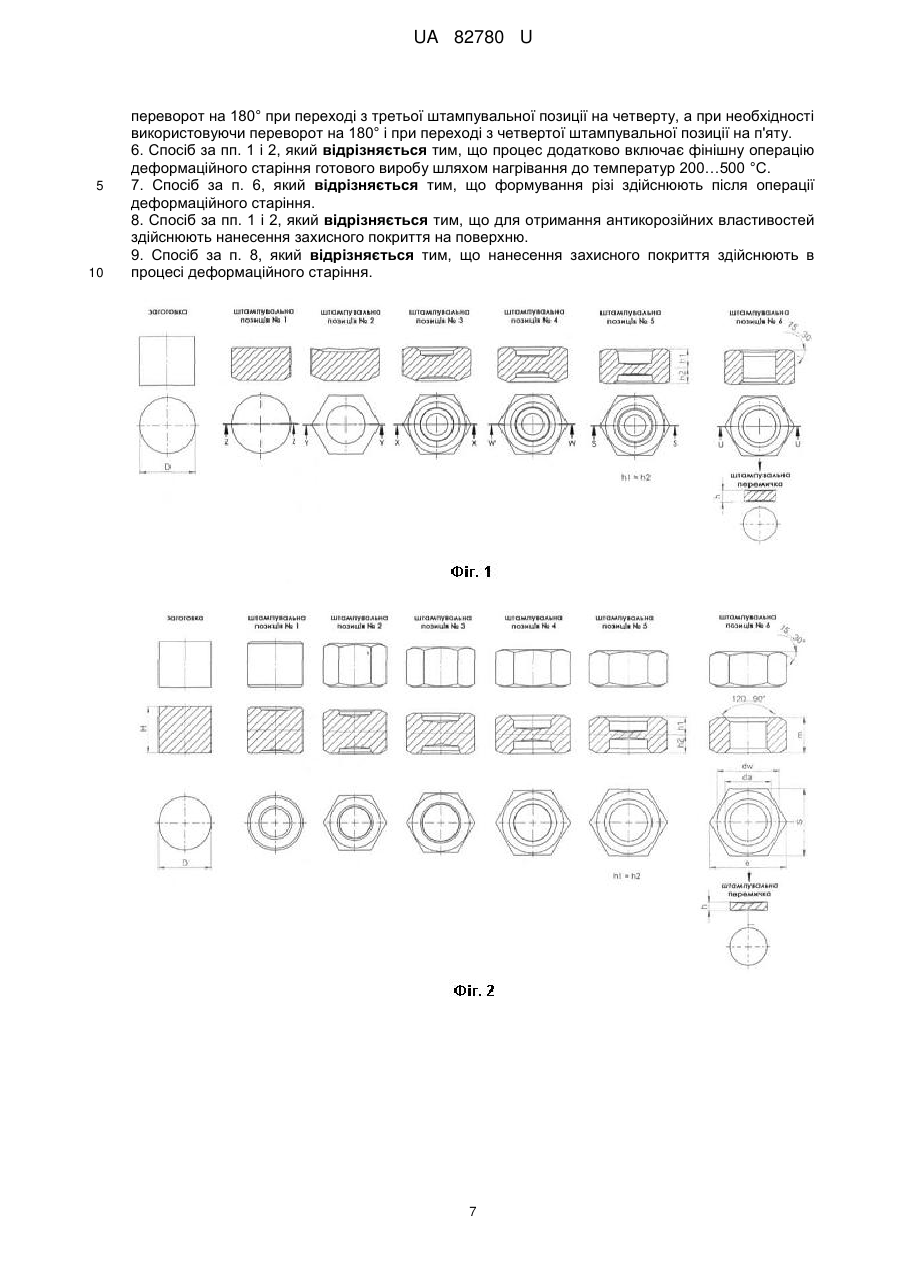

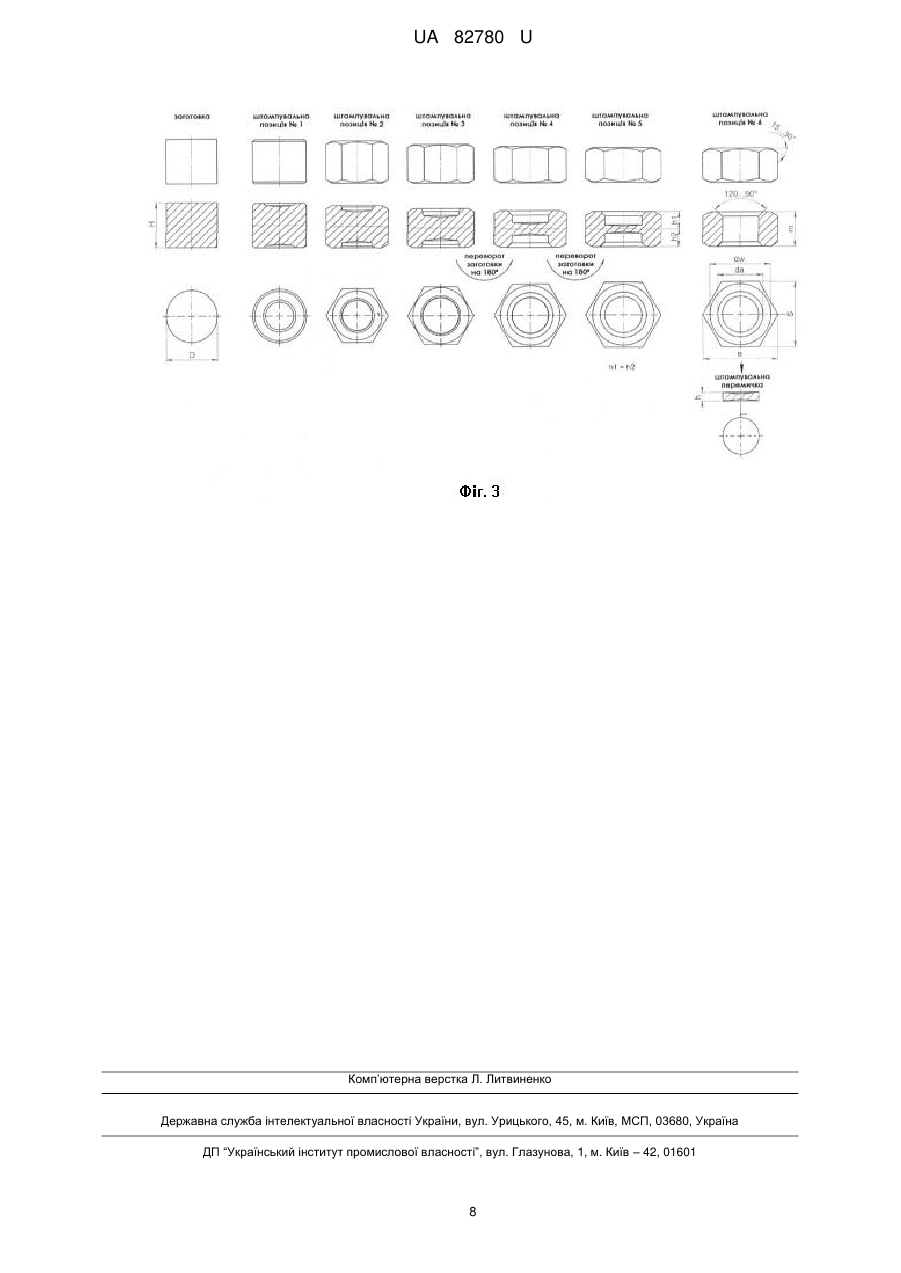

Реферат: UA 82780 U UA 82780 U 5 10 15 20 25 30 35 40 45 50 55 60 Запропоноване рішення належить до обробки металів і металургії, більш конкретно - до виготовлення кріпильних виробів, наприклад гайок шестигранних різних класів міцності з вуглецевих і легованих сталей, які можуть бути використані для рознімних різьбових з'єднань деталей в машинобудуванні, автомобілебудуванні та інших галузях. У виробництві кріпильних виробів використовуються декілька технологій виготовлення гайки - точіння, гаряче штампування, холодне штампування та ін. Всі технології надають виробу певну форму (кругла, чотирьохкутна, шестигранна), але основна складова гайки - це різь, котра є основою для створення кріпильних з'єднань. Застосовність гайки в тих чи інших сферах, обумовлюється формою і розмірами, а також механічними властивостями. Основний критерій механічних властивостей гайки, що визначає її клас міцності, це напруга від пробного 2 навантаження (Sp, Н/мм ), відповідно до ДСТУ ISO 898-2:2004 "Кріпильні вироби. Механічні властивості. Частина 2. Гайки з установленими значеннями пробних навантажень". Цей показник залежить від багатьох факторів, основними з яких є характеристики сировини, технологія виготовлення, операція термічної обробки. В даний час найбільшого поширення отримали сталеві гайки, виготовлені за технологією холодного об'ємного штампування (висадки) на чотирьохпозиційних або п'ятипозиційних пресах з круглого прокату низьковуглецевої сталі (гайки класу міцності 5 і 6) і з прокату вуглецевої або легованої сталі (гайки класу міцності 8 і вище з додатковою термічною обробкою шляхом гартування з відпуском). Визнано, що при виробництві гайок шестигранних, п'ятипозиційний процес виготовлення гайок (за п'ять технологічних переходів) більш ефективний, ніж чотирьохпозиційний процес, так як дозволяє використовувати метал більшої міцності за рахунок зниження одиничної ступеня деформації на окремій штампувальної позиції. Відома технологія виготовлення багатогранних виробів за патентом РФ № 2361695, МПК В21K 1/68 "СПОСІБ ВИГОТОВЛЕННЯ ВИРОБІВ ТИПУ ЗАГОТОВОК БАГАТОГРАННИХ ГАЙОК І ВТУЛОК" (опублікований в 2009 р.), по якій з гарячекатаного металу волочінням або калібруванням отримують заготовку. Далі з вказаної заготовки на п'ятипозиційному штампувальному пресі за п'ять переходів формують виріб з використанням осаду (холодного об'ємного штампування). На I, II і III переходах виробляють попередню осадку циліндричної заготовки та попередню намітку отвору. На IV переході здійснюють остаточну осадку втулки і остаточну намітку отвору з утворенням перемички під прошивку. На V переході виконують пробивання отвору під різьбу. Загальну ступінь деформації при волочінні або калібруванні, або загальну ступінь осаду заготовки у поперечному напрямку до розміру "під ключ" приймають сумарною величиною, яка не перевищує 40 %. В результаті забезпечується зниження енергоємності та трудомісткості процесу, зменшення зусиль при отриманні заготовки та формоутворення з неї виробів. При цьому для виробництва гайки використовують гарячекатаний прокат оптимального діаметру з низьковуглецевих марок сталей типу 10кп, 20кп або ін., що дозволяє знизити зусилля при волочінні і формоутворенні заготовок гайки при холодному об'ємному штампуванні. Однак гайка, виготовлена за такою технологією має низький клас міцності і не відповідає сучасним вимогам автомобілебудування, машинобудування та інших галузей промисловості, де застосовуються гайки класу міцності 8, 9 і вище. Недоліком даної технології є відсутність можливості виготовлення гайки класу міцності 6 і вище через застосування гарячекатаного металу і малої сумарної його деформації. Також відомо рішення за патентом РФ на винахід № 2254199, МПК В21K 1/70, "СПОСІБ ВИГОТОВЛЕННЯ ЗАГОТОВОК САМОКОНТРЯЩИХСЯ ГАЙОК З НЕЙЛОНОВИМ КІЛЬЦЕМ І ФЛАНЦЕМ" (опублікований в 2005 p.), згідно з яким виробляють відрізку вихідної заготовки з круглим поперечним перетином, вирівнювання її торців, видавлювання шестикутника, попереднє та остаточне формування фланця і пробивання отвору під нарізку різьблення. Процес здійснюють за п'ять переходів. Величину діаметра вихідної заготовки визначають з необхідного співвідношення. На другій позиції здійснюють видавлювання в плаваючій матриці тонкостінного циліндру на одному торці заготовки та її осадку на протилежному торці до діаметра описаного кола шестигранника. На третій позиції виробляють попереднє формування фланця і видавлювання шестигранника. На наступній позиції остаточно формують фланець і фаски на шестиграннику. При цьому підтримують розміри раніше отриманого тонкостінного циліндра. Пробивання отвору під нарізку різі здійснюють в плаваючій матриці на останній позиції. В результаті забезпечується якісне заповнення шестигранника і фланця і підвищення стійкості штампувального оснащення. Однак в даному способі в якості сировини застосовується відпалений прокат, що не дозволяє отримувати гайки підвищеного класу міцності. Відомий "СПОСІБ ВИГОТОВЛЕННЯ КОЛІСНОЇ ГАЙКИ" за патентом РФ на винахід № 2449853, МПК В21K 1/70 (опублікований в 2012 p.). Спосіб включає відрізку заготовки, осадку заготовки та редукування багатогранника. Осадку проводять на першому переході з 1 UA 82780 U 5 10 15 20 25 30 35 40 45 50 55 60 формуванням попереднього заглиблення для отримання внутрішньої фаски на одному торці. На другому переході здійснюють оформлення внутрішньої фаски на торці і формування зовнішньої конічної поверхні з оформленням фланця. Видавлювання глухої порожнини з боку торця, прилеглого до зовнішньої конічної поверхні, здійснюють на трьох останніх переходах послідовно. Далі, на останньому переході, після паралельного перенесення заготовки, глибину глухий порожнини доводять до певного розміру. В результаті забезпечується підвищення якості виробів і стійкості інструменту. Через одностороннє велике переміщення металу уздовж поглиблення застосовують відпалену заготовку, що знижує клас міцності готового виробу при використанні низьковуглецевих марок сталі, а для отримання гайок більш високого класу міцності необхідно використовувати леговані марки сталі і застосовувати технологічні операції загартування та відпуску. В результаті, даний відомий спосіб не можна застосувати для виробництва шестигранних гайок класу міцності 8 і 9 з низьковуглецевих марок сталі. Прототипом запропонованої корисної моделі, найбільш близьким за своєю технічної суттю і результатом, що досягається, є спосіб виробництва гайки шестигранної способом холодного об'ємного штампування з вуглецевої сталі, наведений в джерелі (Ковка и штамповка. Справочник в 4-х томах под редакцией Г.А. Навроцкого. М., Машиностроение, 1987. Том 3. Холодная объемная штамповка). Технологія виробництва гайки включає послідовний ряд технологічних операцій: одержання з прокату методом волочіння каліброваної заготовки (дроту), порізку заготовки на мірні відрізки, деформування заготовки за кілька переходів для утворення зовнішнього шестигранника і внутрішнього отвору, і формування в ньому різьблення. Наприклад, виготовлення гайок М8 (там же, Том 3. "Холодная объемная штамповка", стор. 261) здійснюється на "п'ятипозиційному гайкоштампувальному автоматі 15ВАГ-8Ф. Технологічний процес штампування відбувається наступним чином. Відрізана заготовка діаметром 10,8 мм, висотою 9,7 мм переноситься на позицію I, на якій здійснюється осад з вирівнюванням і калібруванням торців, а також конічна намітка діаметром 8,5 мм і закруглення кромок; на позиції II відбувається витискування поглиблення на верхньому торці і утворення фаски на нижньому; попереднє формоутворення шестигранника з подальшим витискуванням верхньої та нижньої виїмок виконуються на позиції III; остаточне формоутворення шестигранника і фланця і пробивка отвору діаметром 6,95 мм проводяться відповідно на позиції IV та V. Після чого в отворі нарізають або накатують різь. Виробництво звичайних шестигранних гайок здійснюють з каліброваної сталі в бунтах, марок 10кп, 20кп по ГОСТ 10702 в відпаленому стані. До недоліків прототипу відносяться: - Висока витрата металу на виробництво за рахунок підвищеної товщини штампувальної перемички (видри) при формуванні отвору, яку не можна зменшити при використанні п'ятипозиційного автомату; - Високі навантаження на штампувальних позиціях при використанні металу без відпалу і, як наслідок цього, поява штампувальних дефектів у вигляді тріщин на поверхні гайки; - Підвищена витрата інструменту (матриць і пуансонів); - Неможливість використання сталі з вмістом вуглецю понад 0,20 %, а також металу підвищеної міцності, що не дозволяє отримувати гайку класу міцності вище класу 6 (наприклад, класу міцності 8 або 9) безпосередньо в процесі виготовлення, тобто без окремої операції термічної обробки готової гайки. Пропонована корисна модель вирішує задачу зниження витрати металу, а також зусиль штампування на окремих штампувальних позиціях, підвищує стійкість інструмента, а також дозволяє здійснити виробництво гайки до розміру М16 включно класів міцності 8 і 9 з низьковуглецевих марок сталі без подальшого застосування операції загартування готових виробів (допускається в ГОСТ Р 52628-2006 "Гайки. Механічні властивості та методи випробувань" і передбачено в ГОСТ Р ИСО 898 "Механічні властивості кріпильних виробів з вуглецевих і легованих сталей. Частина 2. Гайки встановлених класів міцності з великим і дрібним кроком різьблення"), відповідно, більш дешевих, що впливає на зниження собівартості виробництва і, як наслідок, збільшує його рентабельність. Поставлена задача вирішується завдяки тому, що в запропонованому способі виробництва гайки, переважно шестигранною, з сталевого прокату, що включає його калібрування методом холодної пластичної деформації (волочіння) або без операції калібрування прокату на дріт, виготовлення заготовки гайки шляхом порізки дроту на мірні відрізки і послідовного деформування заготовки по переходах холодним об'ємним штампуванням з утворенням зовнішнього шестигранника і отвору для різьблення в осьовій зоні, а також формування різі шляхом нарізки або накатки, передбачені наступні істотні відмінності - процес деформування заготовки гайки здійснюють в шість технологічних переходів на шестипозиційному пресі без перевороту або з переворотом на 180° на окремих штампувальних позиціях. 2 UA 82780 U 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, запропонований спосіб забезпечує виробництво гайки класу міцності 8 і 9 з твердістю не менше 170 HV, що витримує напругу від пробного навантаження без зриву різі 2 більше 800 Н/мм , при відмінній умові, коли використовують круглий прокат зі сталі, що містить 0,15…0,35 % вуглецю і 0,5…1,6 % марганцю, інше залізо і неминучі домішки, при величині вуглецевого еквіваленту (Секв) не менше 0,23 %, визначуваного по формулі: Секв = С + Мn/20, де: С, Мn - масова частка вуглецю та марганцю, в %, який був підданий перерваному загартуванню з самовідпуском при виготовленні на металургійному переділі, з досягненням 2 2 межі плинності (σт) не менше 360 Н/мм , тимчасового опору розриву (σв) не менш 480 Н/мм , відносного подовження (85) не менше 28 %, відносного звуження (ψ) не менше 60 %, що виключає необхідність проведення загартування і відпуску готових виробів (гайки). Іншими істотними відмінними ознаками є те, що: - перед штампуванням гайки деформацію прокату на дріт здійснюють калібруванням або волочінням зі ступенем обтиснення 5…20 % або використовують прокат без технологічної операції його калібрування, якщо його діаметр і овальність відповідають певним вимогам; - формування отвору починають з першої штампувальної позиції і закінчують на шостій штампувальній позиції; - отвір отримують за шість переходів, а штампувальну перемичку формують по центру висоти заготовки гайки, використовуючи переворот на 180° при переході з третьої штампувальної позиції на четверту, а, при необхідності, використовують переворот на 180° і при переході з четвертої штампувальної позиції на п'яту; - процес додатково може включати фінішну операцію деформаційного старіння готового виробу шляхом нагрівання до температур 200…500 °C. У цьому випадку формування різі здійснюють після операції деформаційного старіння; - можливе нанесення захисного покриття на поверхню гайки, яке може бути поєднане з процесом деформаційного старіння (наприклад: оксидування, термодифузійне або гаряче цинкування). Технічним результатом пропонованої корисної моделі є зниження витрати металу і зусиль штампування на окремих штампувальних позиціях, підвищення стійкості інструменту, а також забезпечення виробництва високоміцною гайки з рядових низьковуглецевих марок сталей без застосування додаткової операції загартування готових виробів. Досягнення зазначеної технічного результату забезпечується набором суттєвих відмінних ознак. Між сукупністю суттєвих ознак об'єкта, що заявляється і технічним результатом, що досягається існує причинно-наслідковий зв'язок, а саме: - якщо процес деформування заготовки гайки здійснюють в шість технологічних переходів на шестипозиційному пресі без перевороту або з переворотом на 180°, то досягається більш рівномірний розподіл деформацій, що дозволяє значно зменшити товщину штампувальної перемички (видри), що призводить до зниження втрат металу у відходи, а також дає можливість підвищити стійкість інструменту і здійснити формування вироби з високою якістю, а саме, забезпечити більш точне дотримання геометричних розмірів виробу і виключити появу на ньому штампувальних поверхневих дефектів. - якщо використовувати круглий прокат зі сталі, що містить 0,15…0,35 % вуглецю і 0,5…1,6 % марганцю, інше залізо і неминучі домішки, при величині вуглецевого еквіваленту (Секв) не менше 0,23 %, визначуваного по формулі: Секв = С + Мn/20, де: С, Мn - масова частка вуглецю та марганцю, в %, який був підданий перерваному загартуванню з самовідпуском при 2 виготовленні на металургійному переділі, що має межу плинності (σ т) не менше 360 Н/мм , 2 тимчасовий опор розриву (σв) не менш 480 Н/мм , відносне подовження (δ5) не менше 28 %, відносне звуження (ψ) не менше 60 %, то вже в самій вихідній сировині закладені більш високі механічні властивості, які успадковуються готовою продукцією, і відпадає необхідність в 2 загартуванні гайки. Застосування прокату з межею плинності менш 360 Н/мм і тимчасовим 2 опором розриву менш 480 Н/мм не забезпечує необхідних властивостей одержуваної гайки. Прокат з вказаними властивостями, незважаючи на підвищену міцність в порівнянні з відпаленим або гарячекатаним прокатом, залишається досить пластичним (δ 5 ≥ 28 %, ψ ≥ 60 %) і при холодному штампуванні гайки на шестипозиційному пресі, що дозволяє понизити значення одиничної деформації, на готовій продукції не утворюється штампувальних тріщин і інших поверхневих дефектів. Якщо характеристики пластичності прокату - відносне подовження (δ5) буде менше 28 %, а відносне звуження (ψ) буде менше 60 %, то при штампуванні гайки утворюються тріщини, що є ознакою браку. Застосування прокату із сталі з вмістом вуглецю менш як 0,15 % і марганцю менш як 0,5 % не забезпечує міцність гайки на рівні класу 8 через недостатню кількість перлітною складової в структурі металу. Застосування прокату із сталі з вмістом вуглецю понад 0,35 % і марганцю понад 1,6 %, ускладнить виготовлення гайки і 3 UA 82780 U 5 10 15 20 25 30 35 40 45 50 55 60 призведе до необхідності перед холодним об'ємним штампуванням піддавати сировину (прокат) сфероїдизуючому відпалу для переводу підвищеної кількості перліту з пластинчатої в глобулярну форму і подальшому травленню для зняття окалини з його поверхні, так як фазовий склад окалини не дозволить використовувати спосіб механічного її видалення, що збільшує енерговитрати і, як результат, собівартість виробництва. Сумарний вплив вуглецю та марганцю, як основних легуючих елементів у рядових низьковуглецевих сталях, що підвищують міцність і твердість виробів, побічно оцінюється через показник вуглецевого еквіваленту (Секв), що визначається за приведеною формулою. При цьому технічний результат досягається в тому випадку, коли величина вуглецевого еквіваленту становить не менше 0,23 %. При величині менше 0,23 % кінцеві властивості гайки не будуть відповідати класу 8. У сталі в якості неминучих домішок можуть бути присутніми один або кілька легуючих елементів з групи кремній, хром, мідь, молібден, ванадій, нікель в незначних кількостях, які навмисно в сталь не вводяться, а потрапляють в неї з брухту під час виплавки. Ці елементи також сприяють підвищенню класу міцності і твердості гайки за рахунок зміцнення твердого розчину і збільшення частки карбідів. - якщо перед штампуванням гайки деформацію прокату на дріт здійснюють калібруванням або волочінням зі ступенем обтиснення 5…20 %, то забезпечується отримання круглої заготовки необхідного діаметру. Калібрування зі ступенем деформації менше 5 % не забезпечує усунення овальності на прокаті металургійного виробництва, а деформація волочінням зі ступенем понад 20 % призводить до зниження технологічної пластичності металу і підвищення частки відбракованої продукції через наявність штампувальних дефектів. - якщо формування отвору в заготовці гайки починають з першої штампувальної позиції і закінчують на шостій штампувальній позиції, то забезпечується значне (в 2-2,5 рази по відношенню до традиційної технології) зменшення висоти штампувальної перемички (видри), що знижує витрати металу. - якщо отвір отримують за шість переходів, а штампувальну перемичку формують по центру висоти заготовки гайки, використовуючи переворот на 180° при переході з третьої штампувальної позиції на четверту, а за необхідності використовують переворот на 180° і при переході з четвертої штампувальної позиції на п'яту, то забезпечується отримання високоточного отвору, що дозволяє здійснювати операцію по формуванню різі методом видавлювання (накатки), так як висота каліброваної частини отвору з кожного боку заготовки достатня для надійного захоплення видавлювального мітчика і виключається проблема орієнтації гайки. Формування різьблення методом видавлювання дозволяє значно підвищити міцність різьби і збільшити стійкість утворюючого різьблення інструменту (розкатні мітчики) порівняно з нарізанням різі нарізним мітчиком. - якщо процес додатково включає фінішну операцію деформаційного старіння готового виробу шляхом нагрівання до температур 200…500 °C, то забезпечується додатковий приріст міцності і твердості (підвищення класу міцності). Проведення деформаційного старіння при температурі менше 200 °C не забезпечує помітного приросту міцності, а при температурі понад 500 °C відбувається різке зниження міцності різі гайки, що приводить до невиконання заявлених параметрів, щодо вимоги стандарту на продукцію. - якщо формування різі здійснюють після операції деформаційного старіння, то забезпечується більш точне виконання параметрів різьби, так як усуваються коливання лінійних розмірів через структурні зміни холоднодеформованого металу в процесі старіння, що дозволяє виробляти гайки підвищеного класу точності. - якщо на поверхню гайки наносити захисного покриття, то підвищуються її споживчі властивості, а поєднання технологічної операції нанесення покриття (наприклад: оксидування, термодифузійне або гаряче цинкування) з операцією деформаційного старіння сприяє зниженню енерговитрат за рахунок вилучення необхідності проведення кожної з цих операцій окремо. Температурні режими нанесення покриттів (оксидування, термодифузійне або гаряче цинкування), обумовлюються параметрами, властивими кожному способу та лежать в інтервалі температур 200…500 °C. Пропонований спосіб, завдяки штампуванню заготовки гайки на шестипозиціонному пресі за шість переходів, дозволяє більш рівномірно розподілити деформацію по висадочних позиціях і зменшити ступінь деформації на кожній окремій позиції (технологічному переході), що, в свою чергу, забезпечує можливість застосування прокату підвищеної міцності і меншого діаметру, а також дозволяє значно зменшити товщину штампувальної перемички (видри), що дає економію металу, підвищує стійкість інструменту і веде до поліпшення якості продукції. Суть запропонованого технічного рішення пояснюється рисунками, на яких показані технологічні схеми виготовлення заготовки гайки: 4 UA 82780 U 5 10 15 20 25 30 35 40 45 50 55 фіг. 1 - Схема об'ємного штампування шестигранною гайки в шість позицій без перевороту заготовки зі зміщеною штампувальною перемичкою (видрою); фіг. 2 - Схема об'ємного штампування шестигранною гайки в шість позицій без перевороту заготовки без зміщення штампувальної перемички (видри); фіг. 3 - Схема об'ємного штампування шестигранною гайки в шість позицій з одинарним або подвійним переворотом заготовки на 180° без зміщення штампувальної перемички (видри). Спосіб здійснюють наступним чином: При виробництві гайки запропонованим способом використовується шестипозиціонний автоматичний прес. Холодне штампування заготовки гайки ведуть в шість позицій (технологічних переходів), що наведено на фіг. 1, фіг.2 та фіг. 3. На першій штампувальній позиції виробляють калібрування заготовки та починають формування отвору в заготівці гайки під подальше формування різьблення (фіг. 2 і фіг. 3). Починаючи з другої штампувальної позиції йде формування зовнішнього шестигранника заготовки гайки і триває формування отвору під різь. Враховуючи, що формування отвору під різь у заготовці гайки може здійснюватися як на чотирьох штампувальних позиціях (фіг. 1), так і на п'яти штампувальних позиціях (фіг. 2 і фіг. 3), до шостої позиції штампувальна перемичка (видра) виходить значно меншого розміру, ніж штампувальна перемичка (видра), одержувана при традиційній технології на п'ятипозиційних пресах. При цьому метал піддається більшій сумарній пластичній деформації, що дозволяє отримати поліпшення механічних властивостей кінцевого продукту (гайки), а зменшення одиничної ступеня деформації на кожній штампувальної позиції дозволяє уникнути деформаційних руйнувань заготовки (тріщин). При необхідності, для отримання каліброваного отвору для формування різі методом накатки, заготовка гайки може бути перевернута на 180° при переході з третьої штампувальної позиції на четверту, а також, при необхідності, може бути перевернута на 180° при переході з четвертої штампувальної позиції на п'яту (фіг. 3). Приклад виробництва гайки В умовах металургійного виробництва виготовили прокат діаметром 14,5 мм зі сталі марки 16Г2, 20Г2, 20 і 35, який піддавали термічному зміцненню з температури кінця прокатки шляхом перерваної загартування з самовідпуском, змотці в моток і подальшому охолодженню на повітрі. В умовах метизного виробництва прокат переробляли на гайку розміром М12 з кроком різі 1,75 мм. Перед переробкою з поверхні прокату видаляли окалину одним з відомих способів (піддавали травленню, видаляли окалину механічним способом) і проводили нанесення змащувального шару на поверхню (фосфатування). При перетягуванні прокату на волочильному стані АЗТМ 1/750 на дріт діаметром, необхідним для виготовлення гайки, використовували одноразове калібрування на діаметр 14,0 мм (ступінь деформації 6,8 %). Виготовлення заготовки шестигранної гайки М12 за ДСТУ 5927 проводили на холодновисадочному шестипозиційному автоматичному пресі. Формування різьблення здійснювали нарізкою, а в деяких випадках накаткою (видавлювання). Після виготовлення частину гайок піддавали деформаційному старінню (відпуску) в інтервалі температур 200…500 °C протягом 1 години і механічним іспитам. Випробування гайок пробним навантаженням проводили згідно п. 8.1 ГОСТ Р 52628 шляхом осьового розтягу за допомогою випробувальної машини FP-100/1. Окремо визначали навантаження, при якій відбувається зрив різі гайки (випробування до руйнування гайки). Визначення твердості по Віккерсу (ГОСТ 2999) при навантаженні 30HV здійснювали згідно п. 8.2 ГОСТ Р 52628. Результати випробування виробництва гайок наведені в таблиці. Результати свідчать про те, що запропоноване технічне рішення забезпечує виробництво гайки різних класів міцності високої якості при значному зниженні відходів металу. При використанні прокату підвищеної міцності пропонований спосіб забезпечує виробництва гайки класу міцності 8 і 9 з рядових низьковуглецевих і низьколегованих сталей без загартування готових виробів при зниженій витраті металу і підвищенні стійкості інструменту. Відсутність операції загартування побічно вказує на зниженні енерговитрат. Гайки характеризуються підвищеними споживчими властивостями, а також мають більш низьку собівартість за рахунок застосування дешевих марок сталі та скорочення витрат на вихідний прокат і термічну обробку (виключені операції відпалу сировини та нагріву гайки під загартування). Гайки класів міцності 8 і 9 по ДСТУ ISO 898-2:2004 можуть широко використовуватися в машинобудуванні, автомобілебудуванні та інших галузях. 5 UA 82780 U Таблиця Марка і состав сталі, властивості проката, параметри виробництва, механічні властивості, можливе захисне покриття та клас міцності гайки Механічні властивості прокату Властивості гайки Заг. Заг. розхід Можливе Клас № Марка С, Мn, Cекв, коеф. пуан- Тем-ра Наванта- Напруга захисне міцп/п стали % % % розходу Тверсонів, старіння ження струму покриття ності σт σв дість, 2 2 металу шт/т (відпуску), зриву Н/мм Н/мм різі, 2 30HV °C різі, КН Н/мм 1*) 20 0,20 0,59 0,23 235 390 1,347 20,5 52,7 625 155 5 1а*) 40 0,38 0,70 0,42 290 420 1,347 21,0 450 76,3 905 286 8 2 16Г2 0,14 1,42 0,21 350 470 1,126 16,2 70,2 832 225 6 3 16Г2 0,15 1,60 0,23 360 480 1,126 16,2 150 74,8 887 248 оксидн. 8 **) 4 16Г2 0,15 1,60 0,23 360 480 1,105 16,2 300 75,5 895 265 ТД цинк. 8 5 20Г2 0,21 1,39 0,28 450 560 1,126 18,7 150 82,8 982 286 оксидн. 9 **) 6 20Г2 0,21 1,39 0,28 450 560 1,105 18,7 300 89,5 1062 323 ТД цинк. 10 гор. 7 20Г2 0,21 1,39 0,28 450 560 1,126 18,7 450 84,2 999 282 9 цинк. гор. 8 20Г2 0,21 1,39 0.28 450 560 1,126 18,7 500 78,6 932 272 8 цинк. 9 20 0,20 0,66 0,23 405 540 1,126 16,9 75,1 890 852 8 10 35 0,35 0,68 0,38 380 525 1,126 16,5 390 81,0 961 288 ТД цинк. 9 *) - За прототипом - виготовлення на п'ятипозиційному пресі при відпалі прокату: 1 - без термічної обробки гайки, 1а - з термічним зміцненням (загартування + відпуск) гайки; **) формування різі накаткою (видавлювання). ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 1. Спосіб виробництва гайки, переважно шестигранної, зі стального прокату, що включає холодну пластичну деформацію прокату на дріт, виготовлення заготовки гайки шляхом різки дроту на мірні відрізки і послідовного деформування заготовки по переходах холодним об'ємним штампуванням з утворенням зовнішнього шестигранника і отвору для різьблення в осьовій зоні, і формування різі шляхом нарізки або накатки, який відрізняється тим, що процес деформування заготовки гайки здійснюються в шість технологічних переходів на шестипозиційному пресі без перевороту або з переворотом на 180°. 2. Спосіб за п. 1, який відрізняється тим, що для виробництва гайки класу міцності 8 і 9 з твердістю не менше 170 HV, що витримує напругу від пробного навантаження без зриву різі 2 більше 800 Н/мм , використовують круглий прокат зі сталі, що містить 0,15…0,35 % вуглецю і 0,5…1,6 % марганцю, решта залізо і неминучі домішки, при величині вуглецевого еквіваленту (Секв) не менше 0,23 %, визначеного за формулою: Cекв С Mn / 20 , де: С , Mn - масова частка вуглецю та марганцю, в %, який підданий перерваному загартуванню з самовідпуском при 2 виготовленні на металургійному переділі, що має межу плинності ( т ) не менше 360 Н/мм , 2 тимчасовий опір розриву ( в ) не менше 480 Н/мм , відносне подовження ( 5 ) не менше 28 %, відносне звуження ( ) не менше 60 %, при цьому загартування та відпуск готових виробів не здійснюється. 3. Спосіб за п. 1, який відрізняється тим, що деформацію прокату на дріт здійснюють калібруванням або волочінням зі ступенем 5…20 %. 4. Спосіб за п. 1, який відрізняється тим, що для зменшення висоти штампувальної перемички, формування отвору починають з першої штампувальної позиції і закінчують на шостій штампувальній позиції. 5. Спосіб за пп. 1 і 4, який відрізняється тим, що отвір отримують за шість переходів, а штампувальну перемичку формують по центру висоти заготовки гайки, використовуючи 6 UA 82780 U 5 10 переворот на 180° при переході з третьої штампувальної позиції на четверту, а при необхідності використовуючи переворот на 180° і при переході з четвертої штампувальної позиції на п'яту. 6. Спосіб за пп. 1 і 2, який відрізняється тим, що процес додатково включає фінішну операцію деформаційного старіння готового виробу шляхом нагрівання до температур 200…500 °C. 7. Спосіб за п. 6, який відрізняється тим, що формування різі здійснюють після операції деформаційного старіння. 8. Спосіб за пп. 1 і 2, який відрізняється тим, що для отримання антикорозійних властивостей здійснюють нанесення захисного покриття на поверхню. 9. Спосіб за п. 8, який відрізняється тим, що нанесення захисного покриття здійснюють в процесі деформаційного старіння. 7 UA 82780 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing nuts

Автори англійськоюIvchenko Oleksandr Vasyliovych, Semenov Oleksandr Anatoliiovych

Назва патенту російськоюСпособ производства гайки

Автори російськоюИвченко Александр Васильевич, Семенов Александр Анатольевич

МПК / Мітки

МПК: B21K 1/00, C22C 38/04

Мітки: виробництва, гайки, спосіб

Код посилання

<a href="https://ua.patents.su/10-82780-sposib-virobnictva-gajjki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гайки</a>

Попередній патент: М’ясні котлети

Наступний патент: Електронно-променева установка

Випадковий патент: Спосіб виготовлення санітарно-гігієнічного паперу з макулатурної маси