Спосіб виготовлення світильника світлодіодного

Номер патенту: 84705

Опубліковано: 25.10.2013

Автори: Стецюк Володимир Леонтійович, Долеско Анатолій Олександрович

Формула / Реферат

Спосіб виготовлення світильника світлодіодного, що містить єдиний корпус-радіатор з тепловідвідними ребрами, який виконаний з алюмінієвого сплаву, і зібрані у єдиному корпусі-радіаторі світлодіодне джерело випромінювання, яке виконано у вигляді одної або кількох лінійних груп із світлодіодами, що підключені до блока живлення та комутації і блока дистанційного керування за допомогою клемника, захисний оптично прозорий екран та кришку технологічного відсіку, що полягає у виготовленні корпусу-радіатора, монтажі світлодіодів на окремі монтажні плати, монтажі лінійних груп у корпус-радіатор, монтажі захисного оптично прозорого екрана, який відрізняється тим, що відливка (заготовка) корпусу-радіатора виконується методом лиття алюмінієвого сплаву під тиском, механічну обробку корпусу-радіатора обмежують видаленням ливникової системи, облою, рубчиків та виконанням отворів для кріплення світлодіодних лінійок, виготовлення світлодіодних лінійок та електронних пристроїв виконують на автоматизованій технологічній лінії методами інфрачервоного паяння та паяння "хвилею", проведення тест-контролю якості проводиться на тій же лінії у автоматичному режимі, промивання готових світлодіодних лінійок та електронних плат пристроїв проводять у три цикли: ультразвукове промивання у розчині миючої рідини, додаткове ультразвукове ополіскування у дистильованій (демінералізованій) воді, а остаточне ополіскування проводять способом барботажного ополіскування за допомогою пари, для виготовлення захисного оптично прозорого екрана застосовують органічний екструзивний матеріал або монолітний полікарбонат, причому по периметру з внутрішньої сторони захисного екрана виконують матування методом піскоструйної обробки, прокладання дротів струмопідводу та герметизацію прохідних отворів у внутрішніх стінках корпусу-радіатора проводять після його механічної обробки, проводять хімічне покриття або фарбування зовнішньої та внутрішньої (вільної від обладнання) поверхонь світловідбиваючою фарбою, при встановленні лінійних груп із світлодіодами у корпус-радіатор для відводу теплової енергії від працюючих світлодіодів використовують пластини з еластичного теплопровідного діелектричного матеріалу, а щільне притискання світлодіодних лінійок до поверхні корпусу-радіатора забезпечують кріпленням шурупами, причому захисний оптично прозорий екран та кришку встановлюють за допомогою клею, герметика або компаунда.

Текст

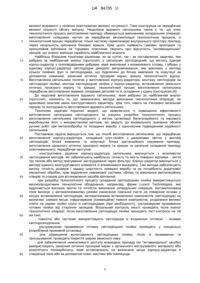

Реферат: UA 84705 U UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до електротехніки, зокрема до світлотехніки для зовнішнього застосування - до освітлювачів для нерухомого встановлення з застосуванням довготермінових напівпровідникових джерел світла. Корисна модель може бути використана при проектуванні та виготовленні світлодіодних освітлювачів з радіаторами як несучі корпуси освітлювачів. Відомий світильник ДКУ21У-40×2.3-009-У-АТ виробництва фірми АТИЛОС, що містить шість лінійних груп із світлодіодами фірми LEDIL з вторинною оптикою, корпус-радіатор з голковим охолодженням, захисні знімні прозорі плафони, вмонтований електромонтажний блок, декоративний захисний кожух блока живлення, декоративний кожух корпусу з отворами для вентиляції, причому декоративний кожух корпусу зверху виконано гладким, а отвори для вентиляції розміщено на передній похиленій та бокових його частинах, притому, що захисні прозорі плафони виконані окремими та приєднуються до корпусу-радіатора пружними клямками [1]. Недоліками відомого світильника є насамперед його масово-габаритні та експлуатаційні характеристики: при масі 11 кг світильник має габаритні розміри 550×285×170 мм, а споживана потужність світильника дорівнює 150 Вт. Охолоджуюча поверхня корпусу виконана з великою кількістю виступів у вигляді голок. Декоративний кожух корпусу-радіатора приєднується до корпусу-радіатора гвинтами. Діаграма освітленості має витягнуту форму, що вимагає встановлення на одній опорі кількох світильників. Кут нахилу до площини проїзної частини дороги складає 32°, тобто, при встановленні світильника на опорі пил та метеорологічні опади (дощ, сніг, вологість) можуть попадати у внутрішній простір корпусу-радіатора. Розміри вентиляційних отворів замалі та не забезпечують достатнього конвекційного охолодження, тобто вільного переміщення повітря всередині світильника, при відсутності самовидалення пилу та бруду при довгостроковому використанні світильника може значно знизитися теплопровідна властивість корпусу-радіатора (світлодіоди чутливі до перегріву). Але основним недоліком світильника є те, що технологічний процес виготовлення, який, за невеликим виключенням, обмежується тільки складальними операціями, основні деталі закордонного виробництва. Відомий світильник, насамперед бризкозахищений настінний або стельовий, для розміщення в ньому щонайменше одної витягнутої в довжину газорозрядної лампи, який має закритий корпус і зібраний зі стаціонарно змонтованої прозорої нижньої корпусної деталі із закріпленими на ній електричними пристроями і з прозорою верхньої корпусної деталі, причому згадані нижня корпусна деталь та верхня корпусна деталь виконані з термопласту тієї ж самої партії та взаємно перекриваються внапуск уздовж їхніх країв, які проходять навколо по обидві сторони, один із взаємно перекривних внапуск країв виконаний у вигляді вставного краю у поперечному перерізі у формі відкритого порожнього профілю, а інший з країв виконаний у вигляді паза під вставний край, верхня корпусна деталь і нижня корпусна деталь виконані у формі виробів, отриманих в одному процесі лиття під тиском, які відлиті в загальній ливарній формі, яка має в основному симетричне виконання з точки зору умов нагнітання в неї термопласту, щонайменше в одній з верхньої і нижньої корпусних деталей передбачена ущільнювальна канавка, нижня корпусна деталь, відповідно верхня корпусна деталь, сформована з ущільнювальним стовщенням, яке заскакує з геометричним замиканням в ущільнювальну канавку, яка передбачена у верхній і, відповідно, нижній корпусній деталі, нижня корпусна деталь і верхня корпусна деталь мають по ущільнювальній канавці під загальне кільцеве ущільнення, яке поміщається в утворюваний між ними простір, паз виконаний у Пподібній у перерізі формі і має виконану у віддаленій від світильника стінці свого П-подібного профілю ущільнювальну канавку, вставний край входить у паз із пружним натягом, у пазу є утворений між його дном і вставним краєм і відмежований ним від внутрішнього простору світильника і назовні проміжний простір, верхня корпусна деталь і нижня корпусна деталь мають щонайменше по одному виступу, які розташовані зі зсувом на краях верхньої і нижньої корпусних деталей поруч один з одним, але без взаємного перекриття, будучі рознесеними у подовжньому напрямку світильника, і служать упором для пальців руки, має розташований усередині корпусу пускорегулювальний апарат, який відгороджено від корпусу екрануючим елементом, екрануючий елемент являє собою листову деталь, пускорегулювальний апарат закріплений на нижній корпусній деталі та має монтажний отвір під шуруп або інший кріпильний елемент, що пропускається через нього назовні для кріплення світильника до стіни або стелі, екрануючий елемент також має монтажний отвір на одній осі з монтажним отвором пускорегулювального апарата, нижня корпусна деталь має співвісно з монтажними отвором екрануючого елемента попередньо сформований наскрізний отвір і поглиблення під ущільнювальний елемент, який поміщається в нього, корпус виконаний з акрилового скла (ПММА) або з прозорого полікарбонату [2]. 1 UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 60 Недоліками відомого світильника є насамперед те, що за його конструкцією він має завищену кількість деталей (канавки під ущільнення, ущільнювальне стовщення, пази та виступи), кожна з яких потребує додаткової механічної обробки. Внутрішній простір світильника не відокремлений від навколишнього середовища, проникнення вологості можливе через монтажний отвір для кріплення пускорегулювального апарату та кріплення світильника до стіни або стелі, а співвісний отвір у листовому екрануючому елементі не забезпечує герметичності освітлювального відсіку світильника. Відсутність "антивандальних" заходів, можливість відкриття корпусу світильника пальцями руки свідчить про низьку надійність виробу, а надмірна кількість корпусних деталей - про невисоку економічну ефективність та технологічну складність виготовлення світильника. Відомий лінійний світлодіодний прилад, корпус якого виконано у вигляді радіатора з тепловідводами - ребрами, що містить розміщені у єдиному корпусі світлодіодне джерело випромінювання та колектор з оптично прозорого матеріалу, причому корпус виконано з тепловідвідного профілю як корпусу-радіатора, світлодіодне джерело виконано у вигляді єдиної лінії монтажних плат з одним або кількома світлодіодами на кожній, світлодіоди підключені дротами струмопідводу до електронного перетворювача мережі живлення, монтажні плати із світлодіодами та дроти закріплені у центральному пазу профілю, захисний оптично прозорий екран вставлено з зовнішньої сторони профілю у його зовнішньому пазу, захисні торцеві пластини, що мають форму поперечного перерізу профілю закріплені кріпленнями у внутрішніх пазах профілю, зверху монтажних плат із світлодіодами вздовж всієї довжини корпусурадіатора встановлено єдиний декоративний екран з прорізями для світлодіодів, переважно рефлектор, зафіксований краями повздовжніх сторін у внутрішніх пазах корпусу-профілю, причому до торцевих пластин прикріплені обертові кронштейни, а позаду або збоку корпусупрофілю виконано отвір для джгута дротів струмопідводу до світлодіодів від зовнішнього електронного перетворювача мережі живлення, при тому, що внутрішній простір з монтажними платами та світлодіодами відділено від зовнішньої середи з заданим, у тому числі високою ступенем захисту, та тепловідвідний профіль як його корпус, виконаний з алюмінієвого сплаву, що містить базову профільну деталь з повздовжніми паралельними стінками та тепловідвідними повздовжніми радіальними елементами, розміщеними відносно осі базової деталі по принципу симетрії, причому зовнішній абрис поперечного перерізу профілю з радіальними елементами вписано у коло, базова профільна деталь з повздовжніми паралельними стінками має внутрішній абрис поперечного перерізу П-подібної форми, при цьому має додаткові центральний та двосторонні симетричні бокові пази, причому тепловідвідні радіальні елементи виконані у вигляді ряду повздовжніх паралельних ребер-виступів двох типів: гофрованих та гладких, у поперечному перерізі кінцями вписаних у межі вказаного кола та переважно на рівній кутовій відстані один від одного, поперечний переріз центрального паза має форму, що відповідає гайці, нагвинченій на різьбовий кінець, а бокові пази виконані двох типів: зовнішній з фіксуючими зверху та знизу виступами, зверненими всередину П-подібної форми, а під вказаними гладкими ребрами-виступами внутрішні пази з круглим поперечним перерізом з можливою різьбою в них. Спосіб виготовлення відомого світлодіодного приладу передбачає виготовлення корпусу з алюмінієвого сплаву методом екструзивного видавлення через матричну форму під тиском з охолодженням та без термообробки, монтаж світлодіодів на окремі монтажні плати, монтаж плат із світлодіодами та дротами струмопідводу у профількорпус на його центральний паз та виведення кабелю назовні до рознімання блокаперетворювача живлення і керування, монтаж декоративного екрану-вставки у внутрішні пази, монтаж захисного скла у зовнішній паз, монтаж торцевих пластин-заглушок, у тому числі на герметизуючі гумові прокладки, монтаж кронштейнів кріплення приладу до торцевих пластин [3]. До недоліків відомого лінійного світлодіодного приладу належить насамперед конструктивна та технологічна складність профілю корпусу з численними повздовжніми ребрами та монтажними пазами, що значно збільшує металоємність, вагу та розміри світильника. Пази, у які вставляються лінійки із світлодіодами, захисний оптично прозорий екран, декоративний екран з прорізями для світлодіодів, торцеві кришки потребують додаткової фрезерної обробки, що збільшує собівартість приладу. Наявність декоративного екрана-рефлектора та великої кількості елементів кріплення, наприклад гвинтів, також ускладнює конструктивне виконання, збільшує номенклатуру складальних частин та, відповідно, остаточну вартість виробу. Кріплення складових частин світильника потребує додаткових пристроїв і пазів у корпусі. Крім цього, як і у попереднього аналога, малі проміжки між ребрами та гострі кути стикування суміжних елементів корпусу-радіатора в умовах зовнішнього застосування швидко забиваються пилом, при цьому ефективність відводу теплової енергії, яка виділяється світлодіодами, знижується. Використання такого профілю корпусу ставить під сумнів застосування світлодіодів 2 UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 60 великої яскравості у лінійних освітлювачах великої потужності. Така конструкція не передбачає великої кількості обсягу випуску. Недоліком відомого світильника також є те, що опис технологічного процесу виготовлення приладу обмежується виконанням складальних операцій, виготовлення складових частин не передбачає автоматизації технологічних процесів, а технологічний процес передбачає тільки часткову герметизацію внутрішнього простору приладу через нещільність кріплення бокових кришок. Крім цього наявність гумових прокладок та кронштейнів кріплення на торцевих пластинах свідчить про відсутність "антивандальних" заходів, що значно зменшує надійність найближчого аналога. Найбільш близьким технічним рішенням, як за суттю, так і за поставленою задачею, яке вибрано за найближчий аналог (прототип), є світильник світлодіодний, що містить єдиний корпус-радіатор з тепловідвідними ребрами, який виконаний з алюмінієвого сплаву, і зібрані у єдиному корпусі-радіаторі світлодіодне джерело випромінювання, яке виконано у вигляді кількох лінійних груп із світлодіодами, що підключені до блока живлення та комутації за допомогою клемника, захисний оптично прозорий екран, кришку технологічного відсіку. Виготовлення світильника полягає у виготовленні корпусу-радіатора, монтажу світлодіодів на світлодіодні лінійки, монтаж світлодіодних лінійок у корпус-радіатор, встановлення захисного оптично прозорого екрану та кришки, технологічний процес виготовлення світильника передбачає виготовлення окремих складових деталей та їх складання у єдину конструкцію [4]. До недоліків виготовлення відомого світильника, який вибрано за найближчий аналог (прототип), належить те, що невизначено методи виконання технологічних операцій, не враховано можливі зміни конструктивного характеру, крім того, навіть не з'ясовано загальний перелік та послідовність виготовлення відомого світильника. Технічною задачею корисної моделі, що заявляється, є підвищення ефективності виготовлення світильника світлодіодного за рахунок розробки технологічного процесу виготовлення світильника світлодіодного з метою організації багатосерійного та масового виробництва його з використанням методів, які зведуть до мінімального значення обсягів ручних робіт при металообробці та складанні виробу з одночасним підвищенням надійності світильника. Поставлена задача вирішується тим, що спосіб виготовлення світильника, що передбачає виготовлення корпусу-радіатора, складання груп-лінійок з джерелами світла у вигляді світлодіодів, блока живлення та комутації, блока дистанційного керування приладу, виготовлення захисного оптично прозорого екрану та кришки та загальне складання приладу освітлювального, передбачає наступне: - конструктивне рішення корпусу-радіатора світильника виконується з можливістю застосування методів, які забезпечують найбільшу точність та якість поверхні відливки - лиття під тиском або метод пресування: екструдування через філь'єру. Корпус-радіатор виконується у вигляді єдиного конструктивного елемента із алюмінієвого матеріалу. Такі методи забезпечують високу точність розмірів і задану шорсткість поверхні виробу та не потребують додаткової механічної обробки, крім видалення ливникової системи, облою та виконання вентиляційних отворів та отворів для встановлення засобів кріплення; - при розробці технологічного процесу складання світлодіодних лінійок використовується високопродуктивне технологічне обладнання, наприклад, фірми Lucent Technologies, яке відрізняється високою якістю та точністю виконання складальних операцій. Автоматизована лінія виконує у автоматизованому режимі нанесення паяльної пасти на поверхню основи у місцях встановлення світлодіодів, автоматизоване встановлення компонентів (світлодіодів) на визначені схемою місця, інфрачервоне (конвекційне) паяння компонентів, розділення великої плати на окремі лінійні групи із світлодіодами (при необхідності), ультразвукове промивання готових лінійок від сторонніх залишків. Візуальний контроль якості проводять після кожної технологічної операції, після виготовлення світлодіодні лінійки проходять тест-контроль на тій же лінії; - повністю або частково використовують світлодіоди із вторинною оптикою - лінзами світлорозподілення; - ультразвукове промивання готових світлодіодних лінійок проводять у спеціально розробленій промивній установці; - для підвищення вологозахисту світлодіодних лінійок, після їх промивання та просушування, проводять покриття шаром захисного лаку; - для забезпечення неможливості доступу всередину приладу (як "антивандальні" засоби) використовують захисний оптично прозорий екран з органічного екструзивного матеріалу або монолітного полікарбонату, який встановлюють на визначене місце корпусу-радіатора в спеціальні пази або за допомогою клею, мастики або компаунда. 3 UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть технічного рішення у способі виготовлення світильника світлодіодного, що містить єдиний корпус-радіатор з тепловідвідними ребрами, який виконаний з алюмінієвого сплаву, і зібрані у єдиному корпусі-радіаторі світлодіодне джерело випромінювання, яке виконано у вигляді кількох лінійних груп із світлодіодами, що підключені до блока живлення та комутації за допомогою клемника, захисний оптично прозорий екран, кришку технологічного відсіку, що полягає у виготовленні корпусу-радіатора, монтажу світлодіодів на світлодіодні лінійки, монтаж світлодіодних лінійок у корпус-радіатор, встановлення захисного оптично прозорого екрану та кришки. Новим у корисній моделі є те, що відливка (заготовка) корпусу-радіатора виконується методами лиття алюмінієвого сплаву під тиском, механічну обробку корпусу-радіатора обмежують видаленням ливникової системи, облою, рубчиків та виконанням вентиляційних отворів і отворів для кріплення світильника, виготовлення світлодіодних лінійок та електронних пристроїв виконують на автоматизованій технологічній лінії методами інфрачервоного паяння та паяння "хвилею", проведення тест-контролю якості проводиться на тій же лінії у автоматичному режимі, промивання готових світлодіодних лінійок та електронних плат пристроїв проводять у три цикли: ультразвукове промивання у розчині миючої рідини, додаткове ультразвукове ополіскування у дистильованій (демінералізованій) воді, а остаточне ополіскування проводять способом барботажного ополіскування за допомогою пари, встановлюють вторинну оптику - лінзи світлорозподілення, для виготовлення захисного оптично прозорого екрану застосовують органічний екструзивний матеріал або монолітний полікарбонат, прокладання дротів струмопідводу та герметизацію прохідних отворів у внутрішніх стінках корпусу-радіатора проводять після його механічної обробки, при встановленні світлодіодних лінійок із світлодіодами у корпус-радіатор для відводу теплової енергії від працюючих світлодіодів використовують пластини з еластичного теплопровідного діелектричного матеріалу, а щільне притискання світлодіодних лінійок до поверхні корпусурадіатора забезпечують кріпленням шурупами, причому захисний оптично прозорий екран та кришку встановлюють за допомогою клею, герметика або компаунда. Новим у корисній моделі є і те, що корпус-радіатор виконують методом пресування: екструдуванням через філь'єру, проводять хімічне покриття або фарбування зовнішньої та внутрішньої (вільної від обладнання) поверхонь світловідбиваючою фарбою, по периметру з внутрішньої сторони захисного екрану виконують матування методом піскоструйної обробки. Досягнення позитивного ефекту при реалізації корисної моделі визначається зменшенням матеріалоємності та собівартості виготовлення корпусу-радіатора не тільки за рахунок його раціонального конструктивного виконання, але і за рахунок використання для його виготовлення методів лиття під тиском або пресуванням: екструдуванням через філь'єру, технологічні параметри поверхні корпусу-радіатора дозволяють використовувати корпус-радіатор відразу після лиття або екструдування без додаткових механічних операцій, крім видалення ливникової системи, облою та рубчиків, але без зачищення торцевих та робочих поверхонь корпусурадіатора, виготовлення світлодіодних модулів на автоматизованому обладнанні забезпечує виконання необхідної кількості виробів високої якості з одночасним проведенням контролю дозволяє використовувати продуктивне технологічне обладнання - автоматизовані технологічні лінії з проведенням автоматичного тест-контролю, нові методи виконання технологічних операцій. Суть корисної моделі пояснюється кресленням, на якому як варіант технологічного виконання показано технологічну схему виготовлення світильника світлодіодного. Спосіб виготовлення світильника світлодіодного реалізується у наступній послідовності. Технологічна схема виготовлення приладу освітлювального на світлодіодах (поз. 1) показана на кресленні, де цифрами позначені основні етапи виготовлення приладу освітлювального на світлодіодах: поз. 2 - комплектація складальної дільниці для виготовлення світлодіодних лінійок (світлодіоди, основа тощо); поз. 3 - підготовка автоматизованої лінії поверхневого монтажу (SMD-монтаж) високої продуктивності фірми Lucent Technologies, яка відрізняється високою якістю та точністю виконання складальних операцій. До підготовчих операцій належать розробка відповідного програмного забезпечення, його завантаження, завантаження матеріалу основи та комплектуючих елементів (світлодіодів); поз. 4 - виготовлення світлодіодних лінійок. Автоматизована лінія виконує у автоматизованому режимі наступні технологічні операції: нанесення паяльної пасти на поверхню основи у місцях встановлення світлодіодів, автоматизоване встановлення компонентів (світлодіодів) на визначені схемою місця, інфрачервоне (конвекційне) паяння компонентів, розділення великої плати на окремі світлодіодні лінійки із світлодіодами. Для 4 UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 60 встановлення компонентів схеми використовують спеціально розроблений вакуумний захват, приєднувальна частина якого відповідає конструкції установки, а захватна (вакуумна) частина поверхні компонента. Вакуумний захват не пошкоджує поверхні лінзи світлодіода; поз. 5 - ультразвукове промивання готових світлодіодних лінійок від сторонніх залишків на спеціально розробленій промивній установці: готові вироби (світлодіодні лінійки) завантажують у сітчасту ємність, яку послідовно занурюють у ванну з миючим розчином, наприклад, Vigon US, де піддають ультразвуковому впливу (в залежності від рівня забрудненості плати флюсом або припоєм) при температурі розчину +50 °C, у другій ванні з дистильованою (демінералізованою) водою вироби ополіскують при впливі ультразвукового випромінювання, у третій ванні проводять барботажне (за допомогою газу або пари) ополіскування деіонізованою водою, після чого сушать гарячим (+70…+90 °C) повітрям 5-10 хвилин. Такий спосіб промивання виробів забезпечує високу якість видалення залишків припою; поз. 6 - після виготовлення світлодіодних лінійок проводять тест-контроль на тій же лінії. Візуальний контроль якості проводять після кожної технологічної операції; поз. 7 - встановлюють лінзи світлорозподілення на визначені місця та закріплюють їх шурупами; поз. 8 - виготовлені лінійні групи покривають шаром лаку для підвищення їх вологозахисту; поз. 9 - розробка та виготовлення ливарних форм для лиття алюмінієвого сплаву під тиском; поз. 10 - підготовка металургійної дільниці: розплавлення алюмінієвих злитків для заливки розплавленого металу у машину для лиття під тиском на ливарній дільниці; поз. 11 - виготовлення заготовок корпусу-радіатора - відливок. Лиття під тиском виконують за допомогою машини, наприклад, типа К71112, яка має наступні технічні характеристики: тиск запирання форми - 100 тс, тиск вприскування металу - 90 тс, максимальна маса відливки - до 22,5 кг. Використання машини для лиття під тиском зазначеного типу забезпечує високу якість відливки як по розмірам та параметрам поверхні металу, так і по заповненню ливарної форми складної криволінійної форми з малою товщиною стінок (до 0,6 мм). Наявність на одній промисловій площі металургійного виробництва дозволяє використовувати рідкий сплав без повторного переплаву метала. Таке рішення, крім ефективності, позитивно впливає на якість відливки. Металургійне виробництво включає двокамерну відбивну плавильну піч, для захисту навколишнього середовища піч обладнано камерою допалювання. Автоматизований технологічний комплекс лиття під тиском складається з магнітодинамічної роздавальної установки рідкого сплаву, безударного вузла пресування з пропорційною гідроапаратурою запресування та підпресування сплаву, маніпулятора автоматичного знімання відливки, установки для вакуумування форми, маніпулятора автоматичного змащення формообразуючих поверхонь, двоконтурної установки для термостатирування форм, програмного приводу запирання форми з регулятором зусилля, стійки керування циклом з інформаційною системою та засобами контролю параметрів технологічного процесу, пристрою для автоматичного кріплення ливарних форм; поз. 12 - ультразвуковий контроль якості відливки. Наявність у складі ливарного виробництва акредитованої лабораторії, оснащеної спектрометром "Spektrolab M1", випробувальною машиною, мікроскопу, рентген-апарата і комплекту вимірювальних приладів та інструментів значно покращує якість відливок та гарантує відсутність бракованих виробів. При наявності неякісних відливок їх повертають до металургійної дільниці на повторне розплавлення (поз. 10); поз. 13 - механічна обробка відливки. На цьому етапі проводять видалення ливникової системи, облою, виконання вентиляційних отворів та отворів для встановлення шурупів, нарізання різьби у отворах; поз. 14 - комплектація складальної дільниці для складання світильника (шурупи необхідної номенклатури, скоби, хомути для електромонтажних джгутів тощо); поз. 15 - комплектація складальної дільниці для виготовлення електронних виробів (блока живлення) електрорадіоелементами, кріпильними деталями, матеріалом для плат тощо; поз. 16 - підготовка автоматизованої лінії поверхневого монтажу з традиційним штировим кріпленням (ТНТ-монтаж) високої продуктивності, наприклад фірми Lucent Technologies, яка відрізняється високою якістю та точністю виконання складальних операцій. До підготовчих операцій належать розробка відповідного програмного забезпечення, його завантаження, завантаження матеріалу основи та комплектуючих елементів (електрорадіоелементів); поз. 17 - складання електронних виробів (блока живлення). До даного етапу монтажу належить виконання по класичній (через отвори у платі) технології з застосуванням способу "групового паяння хвилею". При виготовленні електронного обладнання (блока живлення) виконують наступні технологічні операції: виготовлення плат виробів, встановлення компонентів 5 UA 84705 U 5 10 15 20 25 30 35 40 45 50 55 (електрорадіоелементів) на плати, паяння "хвилею", промивання виготовлених плат, тестконтроль, функціональний контроль. Виготовлення електронних виробів - плат блока живлення починають з виготовлення плати, причому основою плати може бути пластина з діелектричного матеріалу, наприклад, фольгований склотекстоліт. При застосуванні основи із фольгованого склотекстоліту на фольговану поверхню наносять малюнок струмопровідних доріжок та маркери для орієнтації плати при встановленні компонентів, протравлюють. Попередньо на велику пластину наносять лінії рознімання великої плати на окремі визначеного розміру, але не рознімають їх. Плати завантажують до бункеру автоматизованої лінії, на визначені місця за електричною схемою встановлюють потрібні компоненти схеми, виконують "паяння хвилею", після чого виконують "доскладання" - встановлюють та паяють нестандартні елементи (дроселі, трансформатори тощо), розділяють матричну (велику плату) на окремі плати блока 6 живлення (у даному разі - на чотири окремі плати). Після закінчення складання виробів проводять промивання виготовлених плат. Переміщення плат від одної до другої технологічної установки автоматизованої лінії виконується механізмами конвеєрної лінії; поз. 18 - після виготовлення плат блока живлення проводять тест-контроль на тій же лінії. Візуальний контроль якості проводять після кожної технологічної операції; поз. 19 - після виготовлення та проведення тест-контролю проводять функціональний контроль, вироби що не пройшли функціональний контроль (випробування та перевірки), надходять для розбирання (див. поз. 24); поз. 20 - заливка плат блока живлення компаундом (при необхідності); поз. 21 - складання світильника світлодіодного проводять на складальній дільниці з складальних одиниць приладу: корпусу-радіатора, світлодіодних лінійок, блока живлення та комутації та комплектуючих деталей (кронштейнів, шурупів тощо), при цьому встановлюють світлодіодні лінійки із світлодіодами на прокладку з еластичного теплопровідного діелектричного матеріалу "Номакон GS", а щільне притискання до поверхні корпусу-радіатора забезпечують кріпленням шурупами, встановлюють кронштейни; поз. 22 - електромонтаж приладу проводять згідно з електромонтажною схемою світильника; поз. 23 - перевірка та випробування світильника світлодіодного. Після проведення контрольного включення виробу, перевірки функціонування плати блока живлення закріпляють шурупами, а світильники світлодіодні, що не пройшли випробування та перевірки, направляють для розбирання; поз. 24 - розбирання бракованих виробів; поз. 25 - виготовляють деталі приладу - захисний оптично прозорий екран та кришку заднього відсіку; поз. 26 - при позитивних результатах перевірки (поз. 23) покривають прошарком клею, мастики або компаунда нижні виточки відсіків корпусу-радіатора (установчі поверхні розташовані на приливках по нижніх торцях корпусу-радіатора) та встановлюють захисний оптично прозорий екран та кришку заднього відсіку, фіксуючи їх скобами з шурупами;. поз. 27 - останньою технологічною операцією є упаковка та складування готових світильників світлодіодних для відвантаження їх замовнику. Підвищення експлуатаційної надійності виробу при його роботі у будь-яких метеорологічних умовах забезпечується не тільки його конструктивним виконанням, але і технологічними заходами: виготовлення корпусу-радіатора методами лиття під тиском або пресування: екструдування через філь'єру забезпечує високу якість зовнішньої поверхні корпусу-радіатора, що сприяє самовидаленню пилу і залишків атмосферних опадів та дозволяє проводити складання приладу без додаткової механічної обробки, а виготовлення світлодіодних лінійок, блока живлення на високопродуктивному обладнанні зменшує собівартість виробу в цілому та дає можливість збільшити термін експлуатації світильника світлодіодного при його експлуатації при будь-яких атмосферних умовах. Спосіб виготовлення світильника світлодіодного, що заявляється, дозволяє широко застосовувати автоматизовані технологічні лінії та дозволяє у відносно короткий строк забезпечити народне господарство України більш дешевими та економічними вітчизняними приладами освітлення. Джерела інформації: 1. http://www…atilos.com.ua - аналог. 2. Патент України № 84874 "Світильник", F21V 31/00, F21V 17/00, 10.07.2004, опубл. 10.12.2008, бюл. № 23, ІБВ Холдинг ГМБХ (DE) -аналог. 3. Опис до патенту РФ на корисну модель № 67693 "Лінійний світлодіодний прилад та тепловідвідний профіль як його корпус", F28F 1/10, F28F 3/00, H01L 33/00, F21S 8/00, 27.10.2007 - аналог. 6 UA 84705 U 4. Патент України на промисловий зразок № 20260 "Світлодіодний світильний пристрій зовнішній" від 12.04.2010р. - прототип. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 Спосіб виготовлення світильника світлодіодного, що містить єдиний корпус-радіатор з тепловідвідними ребрами, який виконаний з алюмінієвого сплаву, і зібрані у єдиному корпусірадіаторі світлодіодне джерело випромінювання, яке виконано у вигляді одної або кількох лінійних груп із світлодіодами, що підключені до блока живлення та комутації і блока дистанційного керування за допомогою клемника, захисний оптично прозорий екран та кришку технологічного відсіку, що полягає у виготовленні корпусу-радіатора, монтажі світлодіодів на окремі монтажні плати, монтажі лінійних груп у корпус-радіатор, монтажі захисного оптично прозорого екрана, який відрізняється тим, що відливка (заготовка) корпусу-радіатора виконується методом лиття алюмінієвого сплаву під тиском, механічну обробку корпусурадіатора обмежують видаленням ливникової системи, облою, рубчиків та виконанням отворів для кріплення світлодіодних лінійок, виготовлення світлодіодних лінійок та електронних пристроїв виконують на автоматизованій технологічній лінії методами інфрачервоного паяння та паяння "хвилею", проведення тест-контролю якості проводиться на тій же лінії у автоматичному режимі, промивання готових світлодіодних лінійок та електронних плат пристроїв проводять у три цикли: ультразвукове промивання у розчині миючої рідини, додаткове ультразвукове ополіскування у дистильованій (демінералізованій) воді, а остаточне ополіскування проводять способом барботажного ополіскування за допомогою пари, для виготовлення захисного оптично прозорого екрана застосовують органічний екструзивний матеріал або монолітний полікарбонат, причому по периметру з внутрішньої сторони захисного екрана виконують матування методом піскоструйної обробки, прокладання дротів струмопідводу та герметизацію прохідних отворів у внутрішніх стінках корпусу-радіатора проводять після його механічної обробки, проводять хімічне покриття або фарбування зовнішньої та внутрішньої (вільної від обладнання) поверхонь світловідбиваючою фарбою, при встановленні лінійних груп із світлодіодами у корпус-радіатор для відводу теплової енергії від працюючих світлодіодів використовують пластини з еластичного теплопровідного діелектричного матеріалу, а щільне притискання світлодіодних лінійок до поверхні корпусурадіатора забезпечують кріпленням шурупами, причому захисний оптично прозорий екран та кришку встановлюють за допомогою клею, герметика або компаунда. 7 UA 84705 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F21W 131/00, F21S 8/00

Мітки: світлодіодного, спосіб, виготовлення, світильника

Код посилання

<a href="https://ua.patents.su/10-84705-sposib-vigotovlennya-svitilnika-svitlodiodnogo.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення світильника світлодіодного</a>

Попередній патент: Ферозондовий пристрій

Наступний патент: Світловипромінювальний діод

Випадковий патент: Hавчальhий пристрій для вивчеhhя властивостей електричhого поля у порожhиhі провідhика