Спосіб одержання 1,2-дихлоретану, вінілхлориду та полівінілхлориду

Формула / Реферат

1. Спосіб одержання 1,2-дихлоретану, виходячи з вуглеводневого джерела, згідно з яким:

a) вуглеводневе джерело піддають першій стадії крекінгу з одержанням таким чином суміші продуктів крекінгу, серед яких є ацетилен;

b) вказану суміш продуктів крекінгу піддають послідовним стадіям обробки, що закінчують стадією сушіння, що робить можливим отримати суміш продуктів, які містять етилен і інші складові компоненти, серед яких ацетилен;

c) вказана суміш продуктів, що містять етилен, отриману на стадії b), розділяють на принаймні одну фракцію, що містить етилен, і на важку фракцію;

d) фракцію(фракції), що містить(ять) етилен, спрямовують в реактор хлорування і/або реактор оксихлорування, де найбільшу частину етилену перетворюють в 1,2-дихлоретан;

є) одержаний 1,2-дихлоретан відділяють від потоків продуктів, одержаних з реакторів хлорування і/або оксихлорування;

який відрізняється тим, що стадію гідрування ацетилену здійснюють до стадії сушіння, що закінчує послідовність стадій обробки, які складають стадію b), і/або на принаймні одній з фракцій, що містять етилен після розділення під час стадії с).

2. Спосіб одержання 1,2-дихлоретану за п. 1, який відрізняється тим, що вуглеводневе джерело вибирають з групи, яка складається з лігроїну, газойлю, природного рідкого газу, етану, пропану, бутану, ізобутану і їх сумішей.

3. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1 і 2, який відрізняється тим, що вуглеводневе джерело вибирають з групи, яка складається з етану, пропану, бутану і пропан-бутанових сумішей.

4. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1-3, який відрізняється тим, що стадію гідрування ацетилену здійснюють до стадії сушіння, що закінчує послідовність стадій обробки, які складають стадію b).

5. Спосіб одержання 1,2-дихлоретану за п. 4, який відрізняється тим, що послідовність стадій обробки, що складають стадію b), складають по порядку зі стадії термічної регенерації тепла крекованих газів, необов'язково стадії органічного гасіння, стадії водяного гасіння, декількох стадій компресії, стадії видалення найбільшої частини діоксиду вуглецю в поєднанні зі стадією видалення найбільшої частини сірководню і інших сульфосполук, принаймні однієї стадії компресії, стадії гідрування ацетилену, стадії видалення найбільшої частини водню і/або метану і стадії сушіння, що закінчує стадію b).

6. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1-3, який відрізняється тим, що стадію гідрування ацетилену здійснюють принаймні на одній з фракцій, що містять етилен, після стадії розділення під час стадії с).

7. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1-6, який відрізняється тим, що стадію гідрування ацетилену здійснюють за допомогою каталізатора на основі паладію.

8. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1-7, який відрізняється тим, що суміш продуктів, яка містить етилен і інші складові, що виходить зі стадії b), включає водень, метан, сполуки, які включають від 2 до 7 атомів вуглецю, монооксид вуглецю, азот і кисень.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що суміш продуктів, яка містить етилен і інші складові на стадії с), веде до утворення фракції, збагаченої сполуками, більш легкими, ніж етилен, що містять частину етилену (фракція А), фракції, збагаченої етиленом (фракція В), і важкої фракції (фракція С).

10. Спосіб за п. 9, який відрізняється тим, що фракція В містить від 40 % до 99,5 % по об'єму етилену відносно загального об'єму фракції В.

11. Спосіб за будь-яким з пп. 9 і 10, який відрізняється тим, що фракція А містить кількість по об'єму етилену таку, що вона складає від 10 % до 90 % вмісту по об'єму етилену фракції В.

12. Спосіб одержання вінілхлориду, який відрізняється тим, що 1,2-дихлоретан, одержаний за допомогою способу, заявленого в будь-якому з пп. 1-11, перетворюють у вінілхлорид в піролізній печі.

13. Спосіб одержання полівінілхлориду за допомогою полімеризації вінілхлориду, одержаного за допомогою способу, заявленого в п. 12.

Текст

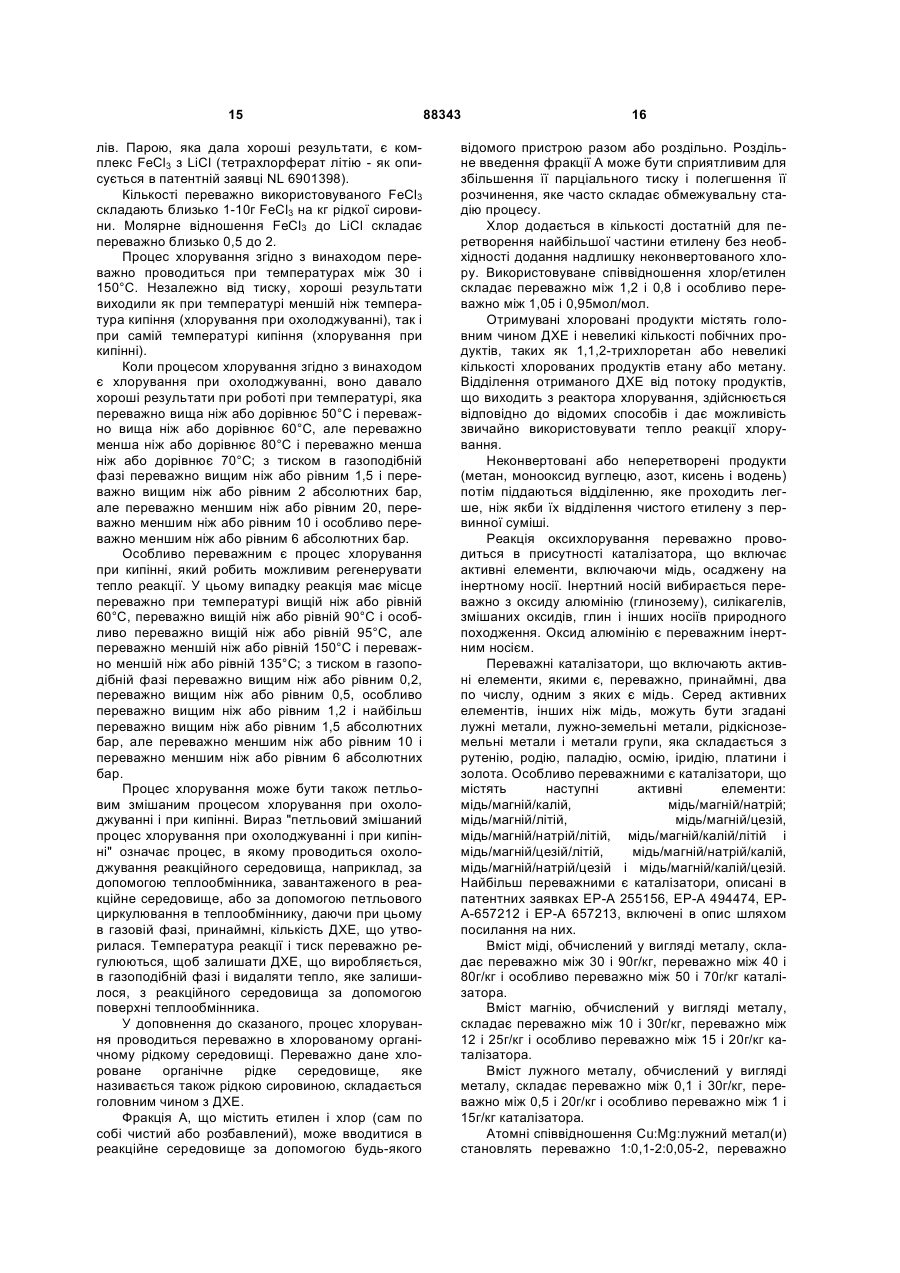

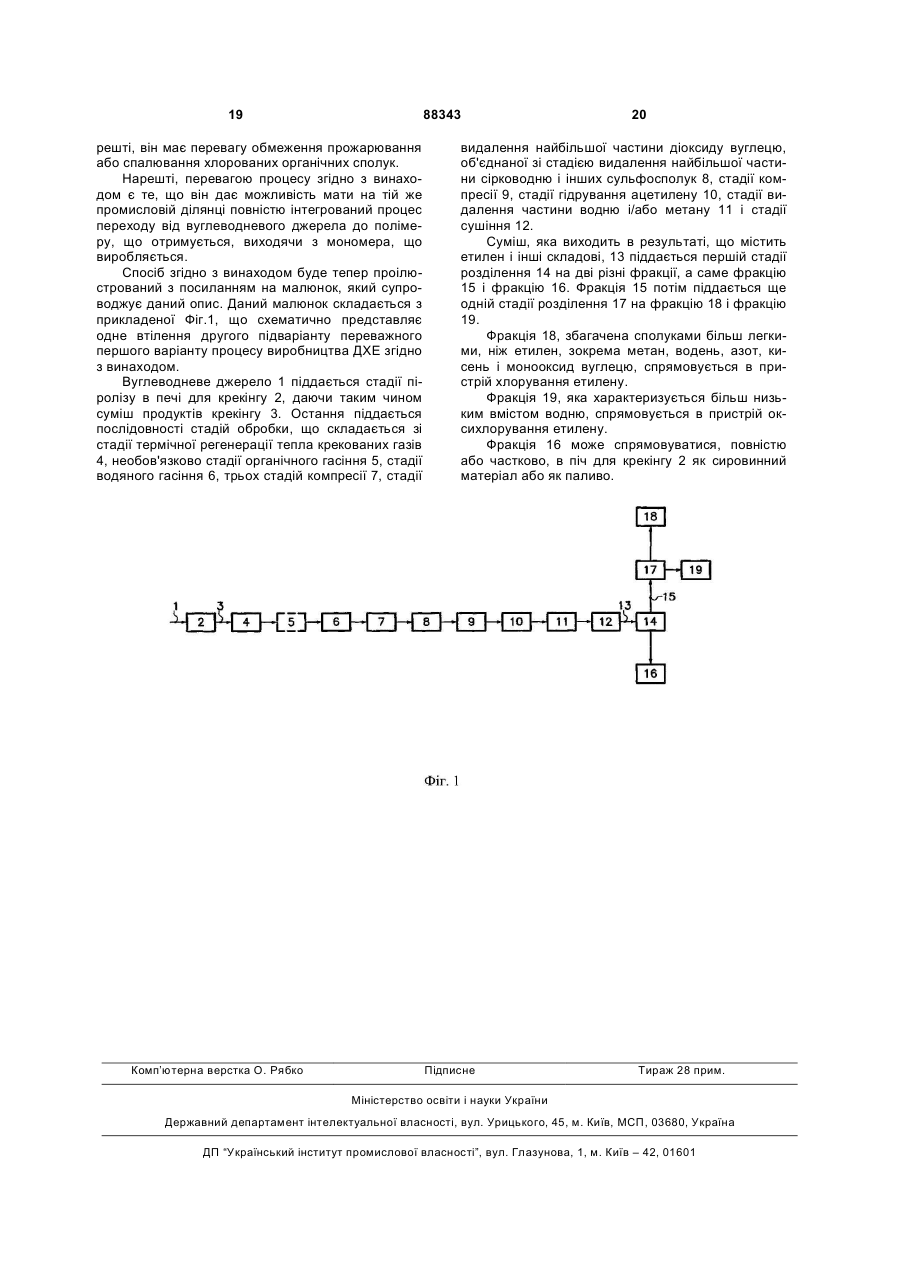

1. Спосіб одержання 1,2-дихлоретану, виходячи з вуглеводневого джерела, згідно з яким: a) вуглеводневе джерело піддають першій стадії крекінгу з одержанням таким чином суміші продуктів крекінгу, серед яких є ацетилен; b) вказану суміш продуктів крекінгу піддають послідовним стадіям обробки, що закінчують стадією сушіння, що робить можливим отримати суміш продуктів, які містять етилен і інші складові компоненти, серед яких ацетилен; c) вказана суміш продуктів, що містять етилен, отриману на стадії b), розділяють на принаймні одну фракцію, що містить етилен, і на важку фракцію; d) фракцію(фракції), що містить(ять) етилен, спрямовують в реактор хлорування і/або реактор оксихлорування, де найбільшу частину етилену перетворюють в 1,2-дихлоретан; є) одержаний 1,2-дихлоретан відділяють від потоків продуктів, одержаних з реакторів хлорування і/або оксихлорування; 2 (19) 1 3 88343 4 8. Спосіб одержання 1,2-дихлоретану за будь-яким з пп. 1-7, який відрізняється тим, що суміш продуктів, яка містить етилен і інші складові, що виходить зі стадії b), включає водень, метан, сполуки, які включають від 2 до 7 атомів вуглецю, монооксид вуглецю, азот і кисень. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що суміш продуктів, яка містить етилен і інші складові на стадії с), веде до утворення фракції, збагаченої сполуками, більш легкими, ніж етилен, що містять частину етилену (фракція А), фракції, збагаченої етиленом (фракція В), і важкої фракції (фракція С). 10. Спосіб за п. 9, який відрізняється тим, що фракція В містить від 40% до 99,5% по об'єму етилену відносно загального об'єму фракції В. 11. Спосіб за будь-яким з пп. 9 і 10, який відрізняється тим, що фракція А містить кількість по об'єму етилену таку, що вона складає від 10% до 90% вмісту по об'єму етилену фракції В. 12. Спосіб одержання вінілхлориду, який відрізняється тим, що 1,2-дихлоретан, одержаний за допомогою способу, заявленого в будь-якому з пп. 1-11, перетворюють у вінілхлорид в піролізній печі. 13. Спосіб одержання полівінілхлориду за допомогою полімеризації вінілхлориду, одержаного за допомогою способу, заявленого в п. 12. Даний винахід стосується процесу виробництва 1,2-дихлоретану (ДХЕ), процесу виробництва вінілхлориду (ВХ) і процесу виробництва полівінілхлориду (ПВХ). До цього часу для виробництва ДХЕ, призначеного по суті для виробництва ВХМ, звичайно використовується етилен, який є більш ніж 99,8% чистим. Даний етилен дуже високої чистоти виходить за допомогою крекінгу різноманітних нафтових продуктів з подальшими численними складними і дорогими стадіями розділення для того, щоб відділити етилен від інших продуктів крекінгу і отримати продукт дуже високої чистоти. У зв'язку з високою вартістю, пов'язаною з виробництвом етилену такої високої чистоти, були розроблені різні процеси виробництва ДХЕ з використанням етилену, що має чистоту менше ніж 99,8%. Дані процеси мають перевагу, яка полягає в зниженні витрат шляхом спрощення ходу розділення продукту, що є результатом крекінгу, і таким чином усунення складних розділень, які не приносять користі виробництву ДХЕ. Наприклад, патентна заявка WO 03/48088 описує процес виробництва ДХЕ за допомогою дегідрування етану, що приводить до утворення фракції, яка включає етан, етилен і домішки, що включають водень, яка потім піддається хлоруванню і/або оксихлоруванню. Серед домішок, присутніх у фракції, яка містить етилен, що має чистоту менше ніж 99,8%, який виходить в результаті таких процесів, знаходиться також ацетилен, чия присутність під час реакцій хлорування і оксихлорування викликає проблеми експлуатації. Насправді, присутність ацетилену під час даних реакцій спричиняє утворення побічних продуктів, які, з одного боку, не здатні давати продукти вищого сорту і, з іншого боку, сприяють забрудненню обладнання. Оскільки утворення даних побічних продуктів зайво і марно вимагає реагентів, таких як хлор, даний факт крім того створює напруженість відносно виходу реакцій хлорування/оксихлорування. Серед побічних продуктів можуть бути згадані дихлоретилени, тетрахлоретан, трихлоретилен, перхлоретилен і оксиди вуглецю. Останні повинні видалятися, наприклад, за допомогою продування газу. Дані про дування або очищення неминуче ведуть до втрат продуктів, які більше того здатні модернізуватися, такими як етилен, який не зазнає перетворення під час оксихлорування і який здатний рециркулюватися. Утворення хлорованих побічних продуктів, що не модернізуються, крім того, вимагає їх видалення за допомогою прожарювання. Підвищення важливості даного видалення, отже, додатково погіршує чинник, пов'язаний з навколишнім середовищем, такого процесу. Метою даного винаходу, отже, є надання процесу, що використовує етилен з чистотою менше 99,8%, який має переваги, пов'язані зі зниженням витрат, шляхом усунення складних операцій розділення для відділення етилену від інших продуктів крекінгу, які не дають вигоди у виробництві ДХЕ, і який має перевагу уникнення згаданих вище проблем, пов'язаних з присутністю ацетилену, і таким чином гарантування хорошої роботи реакторів хлорування і/або оксихлорування. Внаслідок сказаного винахід стосується процесу виробництва ДХЕ, виходячи з вуглеводневого джерела, відповідно до якого: a) вуглеводневе джерело піддається першій стадії крекінгу, а саме стадії піролізу, що проводиться в печі для крекінгу, з отриманням таким чином суміші продуктів крекінгу; b) вказана суміш продуктів крекінгу піддається послідовним стадіям обробки, закінчуючи стадією сушіння, що робить можливим отримати суміш продуктів, які містять етилен і інші складові компоненти; c) вказана суміш продуктів, що містить етилен, отримана зі стадії b), розділяється на, принаймні, одну фракцію, що містить етилен, і на важку фракцію; d) фракція (фракції), що містить(ять) етилен, спрямовується(ються) в реактор хлорування і/або реактор оксихлорування, в яких більшість етилену перетворюється в 1,2-дихлоретан; e) отриманий ДХЕ відділяється від потоків продуктів, отриманих з реакторів хлорування і оксихлорування; процес характеризується тим, що стадія гідрування ацетилену здійснюється до сушіння, що закінчує послідовність стадій обробки, яка складає 5 стадію b), і/або, принаймні, однієї з фракцій, що містять етилен після розділення під час стадії с). Вираз "процес характеризується тим, що стадія гідрування ацетилену здійснюється до стадії сушіння, що закінчує послідовність стадій обробки, яка складає стадію b), і/або, принаймні, однієї з фракцій, які містять етилен після розділення під час стадії с)" означає, що стадія гідрування ацетилену здійснюється до стадії сушіння, що закінчує послідовність стадій обробки, яка складає стадію b), на, принаймні, одній з фракцій, що містять етилен після розділення під час стадії с), або до стадії сушіння, що закінчує послідовність стадій обробки, яка складає стадію b), і на, принаймні, одній з фракцій, що містять етилен після розділення під час стадії с). Вуглеводневим джерелом, яке обговорюється, може бути будь-яке відоме вуглеводневе джерело. Переважно, вуглеводневе джерело, що піддається крекінгу (стадія а)), вибирається з групи, яка складається з лігроїну, газойлю, природного рідкого газу, етану, пропану, бутану, ізобутану і їх сумішей. Особливо переважно вуглеводневе джерело вибирається з групи, яка складається з етану, пропану і пропан/бутанових сумішей. Хороші результати виходили з вуглеводневим джерелом, вибраним з групи, яка складається з пропану і пропан/бутанових сумішей. Пропан/бутанові суміші можуть існувати як такі або можуть складатися з сумішей пропану і бутану. Вираз "етан, пропан, бутан і пропан/бутанові суміші" означає для цілей даного винаходу продукти, які промислово доступні, а саме, які складаються головним чином з чистого продукту (етану, пропану, бутану або пропан/бутану у вигляді суміші) і другорядно з інших насичених або ненасичених вуглеводнів, які легші або важчі, ніж сам чистий продукт. Вираз "перша стадія крекінгу, а саме стадія піролізу, що проводиться в печі для крекінгу (стадія а))", означає перетворення, під дією тепла, вуглеводневого джерела в присутності або відсутності третіх сполук, таких як вода, кисень, похідні сірки і/або каталізатор. Дана стадія приводить до утворення суміші продуктів крекінгу. Дана суміш продуктів крекінгу переважно включає водень, монооксид вуглецю, двоокис вуглецю, азот, кисень, сірководень і інші сульфосполуки, органічні сполуки, які включають, принаймні, один атом вуглецю і воду. Дана перша стадія крекінгу супроводжується стадією b), яка складається з послідовності стадій обробки, що закінчується стадією сушіння, яка робить можливим отримати суміш продуктів, що містять етилен і інші складові. Дана послідовність стадій обробки включає переважно стадії термічної регенерації тепла крекованих газів, необов'язково органічного гасіння (що необов'язково включає регенерацію тепла через мережу обмінників з проміжними текучими середовищами або рідинами), водяного гасіння, видалення найбільшої частини двоокису вуглецю і більшості сульфосполук, які присутні або додаються, таких як сірководень, видалення частини водню і/або метану, необов'язково видалення ацетилену, необов'язково стадії 88343 6 проміжного сушіння і стиснення, і закінчується стадією сушіння отриманої суміші. У процесі згідно з винаходом стадії гідрування ацетилену може передувати стадія теплового кондиціонування, щоб привести підведення або живлення для гідрування в необхідні умови. У процесі згідно з винаходом стадія органічного гасіння і стадія водяного гасіння можуть необов'язково складатися з однієї стадії. У процесі згідно з винаходом стадія видалення частини водню і/або метану може бути однією стадією або двома окремими стадіями. Переважно, дана стадія є однією стадією. Водень і/або метан можуть віддалятися, наприклад, за допомогою процесу PSA (адсорбція при різниці тиску) або за допомогою мембранного процесу. Переважно, дана суміш, отримана після стадії b), представляє суміш продуктів, що містить етилен і інші складові компоненти, включаючи водень, метан, сполуки, які включають від 2 до 7 атомів вуглецю, монооксид вуглецю, азот і кисень. Водень, метан і сполуки, які включають від 2 до 7 атомів вуглецю, відмінні від ацетилену, переважно присутні в кількості, принаймні, 200част./млн. по об'єму відносно загального об'єму вказаної суміші продуктів. Монооксид вуглецю, азот, кисень і ацетилен можуть бути присутніми в кількості менше ніж 200част./млн. або в кількості, принаймні, 200част./млн. по об'єму відносно загального об'єму вказаної суміші продуктів. Сполуки, що містять більш ніж 7 атомів вуглецю, двоокис вуглецю, сірководень і інші сульфосполуки і вода можуть також бути присутнім в згаданій вище суміші продуктів в кількості менш ніж 200част./млн. по об'єму відносно загального об'єму вказаної суміші продуктів. Дана суміш продуктів, що містить етилен і інші компоненти, отже, переважно виходить із згаданої вище суміші продуктів крекінгу необов'язково вільною від частини водню і/або метану, від більшої частини двоокису вуглецю, більшої частини сірководню і інших сульфосполук, необов'язково частини ацетилену, більшої частини органічних сполук, що містить більше 7 атомів вуглецю і більшої частини води. Після стадії b), визначеної вище, суміш продуктів, що містить етилен і інші складові, піддається стадії с), яка включає переважно максимум чотири, переважно максимум три стадії розділення для того, щоб отримати фракцію або фракції, що містять етилен. Відповідно до процесу згідно з винаходом розділення суміші продуктів, що містить ацетилен і інші складові, на стадії с) веде до утворення, принаймні, однієї фракції, що містить етилен, переважно двох фракцій, що містять етилен, і особливо переважно фракції, що містить етилен, яка збагачена сполуками більш легкими, ніж етилен, яка називається нижче фракцією А, і ще однієї фракції, що містить етилен, переважно збагаченої етиленом, яка називається нижче фракцією В, і важкої фракції (фракції С). Відповідно до процесу згідно з винаходом фракція А переважно спрямовується до реактор хлорування, а фракція В - переважно в реактор 7 оксихлорування, переважно після розширення з виділенням енергії. Згідно з процесом винаходу кількості, що визначаються нижче для характеристики фракції В і фракції А, є кількостями перед їх входом відповідно на оксихлорування і хлорування. Фракція В після необов'язкового видалення надлишку водню, що використовується для гідрування ацетилену (другий підваріант другого варіанту нижче), переважно характеризується вмістом водню нижчим ніж або рівним 2%, переважно, меншим ніж або рівним 0,5% і особливо переважно меншим ніж або рівним 0,1% по об'єму відносно загального об'єму фракції В. Фракція В характеризується вмістом сполук, що містять, принаймні, 3 атоми вуглецю, переважно меншим ніж або рівним, 0,01%, переважно меншим ніж або рівним 0,005% і особливо переважно меншим ніж або рівним 0,001% по об'єму відносно загального об'єму фракції В. Фракція В переважно містить від 40% до 99,5% по об'єму етилену відносно загального об'єму фракції В. Фракція В містить переважно, принаймні, 40%, переважно, принаймні, 50% і особливо переважно, принаймні, 60% по об'єму етилену відносно загального об'єму фракції В. Фракція В містить переважно найбільше 99,5%, переважно найбільше 99,2% і особливо переважно найбільше 99% по об'єму етилену відносно загального об'єму фракції В. У переважному випадку, коли вуглеводневим джерелом є етан, фракція В переважно включає, принаймні, 60%, переважно, принаймні, 70% і особливо переважно, принаймні, 75% по об'єму етилену відносно загального об'єму фракції В. Фракція В переважно включає найбільше 99,5%, переважно найбільше, 99,2% і особливо переважно найбільше 99% по об'єму етилену відносно загального об'єму фракції В. У переважному випадку, коли вуглеводневим джерелом є пропан/бутанова суміш, фракція В переважно включає, принаймні, 40%, переважно, принаймні, 50% і особливо переважно, принаймні, 60% по об'єму етилену відносно загального об'єму фракції В. Фракція В переважно включає найбільше 99,5%, переважно найбільше 99,2% і особливо переважно найбільше 99% по об'єму етилену відносно загального об'єму фракції В. Фракція В, після гідрування ацетилену, додатково характеризується вмістом ацетилену, який є переважно меншим ніж або рівним 0,01%, переважно меншим ніж або рівним 0,005% і особливо переважно меншим ніж або рівним 0,001% по об'єму відносно загального об'єму фракції В. Фракція А переважно збагачена сполуками, які легші, ніж етилен. Даними сполуками є звичайно метан, азот, кисень, водень і монооксид вуглецю. Фракція А містить переважно, принаймні, 70%, переважно, принаймні, 80% і особливо переважно, принаймні, 85% сполук легші, ніж етилен, які містяться в суміші продуктів, що піддаються стадії b). Переважно, фракція А містить найбільше 99,99%, переважно найбільше 99,97% і особливо переважно найбільше 99,95% сполук більш легких, ніж 88343 8 етилен, які містяться в суміші продуктів, що піддаються стадії b). У переважному випадку, коли вуглеводневим джерелом є етан, фракція А містить, принаймні, 90%, переважно, принаймні, 95% і особливо переважно, принаймні, 98% сполук більш легких, ніж етилен, які містяться в суміші продуктів, що піддаються стадії b). Фракція А переважно містить найбільше 99,99%, переважно найбільше 99,98% і особливо переважно найбільше 99,97% сполук більш легких, ніж етилен, які містяться в суміші продуктів, що піддається стадії b). У переважному випадку, коли вуглеводневим джерелом є пропан/бутанова суміш, фракція А містить, принаймні, 70%, переважно, принаймні, 80% і особливо переважно, принаймні, 85% сполук більш легких, ніж етилен, які містяться в суміші продуктів, що піддається стадії b). Переважно, фракція А містить найбільше 99,99%, переважно найбільше 99,95% і особливо переважно найбільше 99,9% сполук більш легких, ніж етилен, які містяться в суміші продуктів, що піддаються стадії b). Фракція А характеризується вмістом сполук, що містять, принаймні, 3 атоми вуглецю, переважно меншим ніж або рівним 0,01%, переважно меншим ніж або рівним 0,005%, і особливо переважно меншим ніж або рівним 0,001% по об'єму відносно загального об'єму фракції А. Фракція А переважно містить кількість по об'єму етилену таку, що вона складає від 10% до 90% вмісту по об'єму етилену фракції В. Фракція А переважно містить кількість по об'єму етилену таку, що вона є меншою ніж або рівною 90%, переважно меншою ніж або рівною 85% і особливо переважно меншою ніж або рівною 80% вмісту по об'єму етилену фракції В. Фракція А переважно містить кількість по об'єму етилену таку, що вона становить, принаймні, 10%, переважно, принаймні, 15% і особливо переважно, принаймні, 20% вмісту по об'єму етилену фракції В. У переважному випадку, коли вуглеводневим джерелом є етан, фракція А переважно містить кількість по об'єму етилену таку, що вона є меншою ніж або рівною 90%, переважно меншою ніж або рівною 85% і особливо переважно меншою ніж або рівною 80% вмісту по об'єму етилену фракції В. Фракція А переважно містить кількість по об'єму етилену таку, що вона становить, принаймні, 15%, переважно, принаймні, 20% і особливо переважно, принаймні, 22% вмісту по об'єму етилену фракції В. У переважному випадку, коли вуглеводневим джерелом є пропан/бутанова суміш, фракція А переважно містить кількість по об'єму етилену таку, що вона є меншою ніж або рівною 80%, переважно меншою ніж або рівною 75% і особливо переважно меншою ніж або рівною 70% вмісту по об'єму етилену фракції В. Фракція А переважно містить кількість по об'єму етилену таку, що вона становить, принаймні, 10%, переважно, принаймні, 15% і особливо переважно, принаймні, 20% вмісту по об'єму етилену фракції В. Фракція А після гідрування ацетилену додатково характеризується вмістом ацетилену, який є 9 переважно меншим ніж або рівним 0,01%, переважно меншим ніж або рівним 0,005% і особливо переважно меншим ніж або рівним, 0,001% по об'єму відносно загального об'єму фракції А. Відповідно до першого втілення процесу згідно з винаходом, з урахуванням того, що процес виробництва ДХЕ переважно збалансований (іншими словами, процес виробництва за допомогою хлорування і оксихлорування етилену і піролізу 1,2дихлоретану (ДХЕ), що утворюється, робить можливим генерувати кількість НСl, необхідну для процесу), пропускна здатність або продуктивність фракції по вазі етилену в кожній з фракцій А і В складає переважно між 45 і 55% від загальної кількості етилену, що виробляється (фракція А + фракція В). Переважно, фракція по вазі продуктивності етилену у фракції А складає близько 55%, а фракція по вазі продуктивності етилену у фракції В складає близько 45% від загальної кількості, що виробляється. Особливо переважно, фракція по вазі продуктивності етилену у фракції А складає близько 52,5%, а фракція по вазі продуктивності етилену у фракції В складає близько 47,5% від загальної кількості, що виробляється. Відповідно до ще одного втілення процесу згідно з винаходом, з урахуванням того, що процес виробництва ДХЕ переважно не збалансований (іншими словами, наприклад, зовнішнє джерело НСl робить можливим забезпечити частину НСl, що подається для оксихлорування, або фракція ДХЕ, що виробляється, не піддається піролізу), фракція по вазі продуктивності етилену в кожній з фракцій А і В складає переважно між 20 і 80% від загальної кількості етилену, що виробляється (фракція А + фракція В). Переважно, фракція по вазі продуктивності етилену у фракції А складає між 25 і 75% від загальної кількості етилену, що виробляється (фракція А + фракція В). Згідно з першим варіантом другого втілення процесу винаходу, з урахуванням того, що процес виробництва ДХЕ переважно не збалансований зовнішнім джерелом НСl, фракція по молях продуктивності етилену у фракції А переважно складає між 45 і 55%, переважно між 50 і 54% і особливо переважно близько 52,5% від різниці між загальною молярною кількістю етилену, що міститься в суміші продуктів, яка піддається стадії b), і молярною кількістю НСl із зовнішнього джерела. Відповідно до ще одного варіанту другого втілення процесу згідно з винаходом, з урахуванням того, що процес виробництва ДХЕ переважно не збалансований спів-виробництвом ДХЕ (деяка кількість ДХЕ, отже, не піддається піролізу), фракція по молях продуктивності етилену у фракції В складає переважно між 45 і 55%, переважно між 46 і 50% і особливо переважно близько 47,5% від різниці між загальною молярною кількістю етилену, що міститься в суміші продуктів, що піддається стадії b), і молярною кількістю ДХЕ, що співвиробляється. Під час стадії с) суміш продуктів, що містить етилен і інші складові компоненти, що отримуються від стадії b), розділяється на, принаймні, одну фракцію, яка містить етилен, і на важку фракцію (фракція С). Фракція С містить переважно етан і 88343 10 сполуки, що включають, принаймні, 3 атоми вуглецю. Переважно дані сполуки, що включають, принаймні, 3 атоми вуглецю, є результатом суміші продуктів, що містить етилен і інші складові, які отримуються зі стадії b), або генеруються побічними реакціями під час стадії с). Серед сполук, що містять, принаймні, 3 атоми вуглецю, можуть бути згадані пропан, пропен, бутани і їх ненасичені похідні, також як і всі насичені або ненасичені більш важкі сполуки. Для розділення вказаної суміші продуктів, що містять етилен, на фракцію А, фракцію В і фракцію С може використовуватися будь-який процес розділення за умови, що він переважно включає максимум чотири, переважно максимум три стадії розділення для того, щоб отримати дві фракції А і В. Згідно з першим переважним способом розділення суміш продуктів, яка містить етилен, що отримується зі стадії b), піддається першій стадії розділення, яка робить можливим екстрагувати з неї фракцію С, і суміш, що виходить потім, піддається ще одній стадії розділення на фракцію А і фракцію В. Згідно з ще одним переважним способом розділення суміш продуктів, яка містить етилен, що отримується зі стадії b), піддається першій стадії розділення, яка робить можливим екстрагувати з неї фракцію А, і суміш, що виходить потім, піддається ще одній стадії розділення на фракцію В і фракцію С. Перший спосіб розділення є особливо переважним. Для здійснення даного першого особливо переважного способу розділення суміші продуктів, які містять етилен, що отримується зі стадії а), можуть дати можливість численних варіантів. Переважний варіант першого способу розділення полягає в піддаванні вказаної суміші першої стадії розділення, націленої на екстрагування фракції С, і потім в піддаванні суміші, що виходить, ще одній стадії розділення на фракцію А і фракцію В, обидві з яких є стадіями перегонки, здійснюваними за допомогою дистиляційної колони, забезпеченої асоційованим з нею допоміжним обладнанням, таким як, принаймні, один ребойлер і, принаймні, один конденсатор. Згідно з даним переважним варіантом першого способу розділення фракція С залишає переважно донну частину першої дистиляційної колони, фракція А залишає верхню частину другої дистиляційної колони, а фракція В - донну частину другої дистиляційної колони. Дистиляційна колона може вибиратися з тарілчастих дистиляційних колон, насадкових дистиляційних колон, дистиляційних колон зі структурованою насадкою і дистиляційних колон, що об'єднують два або більше зі згаданих вище внутрішніх вмісти. Відповідно до першого варіанту процесу згідно з винаходом процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену здійснюється до стадії сушіння, що закінчує стадію b). 11 Вираз "до стадії сушіння" означає, що стадія гідрування передує стадії сушіння необов'язково, принаймні, з однією стадією між ними. Стадія гідрування ацетилену може здійснюватися на будь-якому етапі послідовності стадій обробки, що складають стадію b), за умови, що вона виконується до стадії сушіння, що закінчує стадію b). Переважно, відповідно до даного першого варіанту процесу згідно з винаходом стадія гідрування ацетилену виконується після стадії видалення сірководню і інших сульфосполук. Особливо переважно, відповідно до даного першого варіанту процесу згідно з винаходом стадія гідрування ацетилену, що необов'язково супроводжується, принаймні, однією стадією компресії, а потім стадією видалення частини водню і/або метану, передує стадії сушіння, що закінчує стадію b). Найбільш переважно, відповідно до даного першого варіанту процесу згідно з винаходом стадія гідрування ацетилену, що виконується внизу за течією від стадії видалення сірководню і інших сульфосполук і яка необов'язково супроводжується, принаймні, однією стадією компресії, а потім стадією видалення частини водню і/або метану, передує стадії сушіння, що закінчує стадію b). Згідно з даним першим варіантом стадії гідрування ацетилену переважно передує послідовність стадій обробки, які складаються, без обмежень відносно їх порядку, зі стадій термічної регенерації тепла крекованих газів, необов'язково органічного гасіння, водяного гасіння, компресії, видалення найбільшої частини двоокису вуглецю, видалення найбільшої частини сірководню і інших сульфосполук, необов'язково для видалення частини водню і/або метану і необов'язково проміжного сушіння. Відповідно до першого підваріанту першого варіанту стадії гідрування ацетилену переважно передує послідовність стадій обробки, що складається, по порядку, з, принаймні, однієї стадії термічної регенерації тепла крекованих газів, необов'язково, принаймні, однієї стадії органічного гасіння, принаймні, однієї стадії водяного гасіння, принаймні, однієї стадії компресії, принаймні, однієї стадії видалення найбільшої частини двоокису вуглецю і, принаймні, однієї стадії видалення найбільшої частини сірководню і інших сульфосполук. Відповідно до даного першого підваріанту першого варіанту стадії гідрування ацетилену особливо переважно передує послідовність стадій обробки, що складається, по порядку, зі стадії термічної регенерації тепла крекованих газів, необов'язково, стадії органічного гасіння, стадії водяного гасіння, декількох стадій компресії (переважно менше 5 по кількості, особливо переважно від 3 до 4 по кількості і найбільш переважно 3 по кількості) і стадії видалення найбільшої частини двоокису вуглецю в поєднанні зі стадією видалення найбільшої частини сірководню і інших сульфосполук. Відповідно до даного першого підваріанту першого варіанту послідовність стадій обробки, які складають стадію b), отже, найбільш переважно складається, по порядку, зі стадії термічної реге 88343 12 нерації тепла крекованих газів, необов'язково стадії органічного гасіння, стадії водяного гасіння, декількох стадій компресії (переважно менше 5 по кількості, особливо переважно від 3 до 4 по кількості, і найбільш переважно 3 по кількості), стадії видалення найбільшої частини двоокису вуглецю в поєднанні зі стадією видалення найбільшої частини сірководню і інших сульфосполук, стадії гідрування ацетилену, принаймні однієї (переважно однієї) стадії компресії, стадії видалення частини водню і/або метану і стадії сушіння, що закінчує стадію b). Відповідно до ще одного підваріанту першого варіанту стадії гідрування ацетилену переважно передує послідовність стадій обробки, яка складається, по порядку, з, принаймні, однієї стадії термічної регенерації тепла крекованих газів, необов'язково, принаймні, однієї стадії органічного гасіння, принаймні, однієї стадії водяного гасіння, принаймні, однієї стадії компресії, принаймні, однієї стадії видалення найбільшої частини двоокису вуглецю, принаймні, однієї стадії видалення найбільшої частини сірководню і інших сульфосполук і, принаймні однієї стадії компресії. Відповідно до даного ще одного підваріанту першого варіанту стадії гідрування ацетилену особливо переважно передує послідовність стадій обробки, яка складається, по порядку, з однієї стадії термічної регенерації тепла крекованих газів, необов'язково, стадії органічного гасіння, стадії водяного гасіння, декількох стадії компресії (переважно менше 5 по кількості, особливо переважно від 3 до 4 по кількості, найбільш переважно 3 по кількості), стадії видалення найбільшої частини двоокису вуглецю в поєднанні зі стадією видалення найбільшої частини сірководню і інших сульфосполук і, принаймні, однієї (переважно однієї) стадії компресії. Відповідно до даного ще одного підваріанту першого варіанту послідовність стадій обробки, що складають стадію b), отже, найбільш переважно складається, по порядку, зі стадії термічної регенерації тепла крекованих газів, необов'язково стадії органічного гасіння, стадії водяного гасіння, декількох стадій компресії (переважно менше 5 по кількості, особливо переважно від 3 до 4 по кількості і найбільш переважно 3 по кількості), стадії видалення найбільшої частини двоокису вуглецю в поєднанні зі стадією видалення найбільшої частини сірководню і інших сульфосполук, принаймні однієї (переважно однієї) стадії компресії, стадії гідрування ацетилену, стадії видалення частини водню і/або метану і стадії сушіння, що закінчує стадію b). Згідно з першим конкретним способом даного ще одного підваріанту проміжна стадія сушіння може необов'язково здійснюватися між стадією гідрування ацетилену і стадією видалення частини водню і/або метану. Згідно з ще одним конкретним способом даного ще одного підваріанту проміжна стадія сушіння може необов'язково здійснюватися між стадією компресії, попередньою стадії гідрування ацетилену, і самою стадією гідрування ацетилену. 13 Другому підваріанту першого варіанту процесу віддається перевага перед першим підваріантом. Відповідно до ще одного варіанту процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену виконується, принаймні за однією з фракцій, що містять етилен, після стадії розділення під час стадії с). Відповідно до першого підваріанту другого варіанту процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену виконується переважно на фракції А після стадії розділення під час стадії с). Відповідно до даного першого підваріанту процес виробництва ДХЕ згідно з винаходом характеризується необов'язково додатковою стадією сушіння, що має місце безпосередньо після стадії гідрування і перед тим, як фракція А спрямовується в реактор хлорування. Переважно, дана додаткова стадія сушіння здійснюється. Відповідно до ще одного підваріанту другого варіанту процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену виконується переважно на фракції В після стадії розділення під час стадії с). Відповідно до даного ще одного (другого) підваріанту процес виробництва ДХЕ згідно з винаходом характеризується необов'язково стадією видалення надлишку водню, що використовується для гідрування ацетилену. Переважно дана стадія видалення водню здійснюється. Відповідно до третього підваріанту другого варіанту процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену виконується переважно на фракції А і на фракції В після стадії розділення під час стадії с). Окремі характеристики, визначені вище для першого і другого підваріантів застосовні також до випадку третього підваріанту. Відповідно до третього варіанту процес виробництва ДХЕ згідно з винаходом характеризується тим, що стадія гідрування ацетилену здійснюється до стадії сушіння, що закінчує стадію b), і, принаймні, на одній з фракцій, що містять етилен, після розділення під час стадії с). Окремі характеристики, визначені вище для першого і другого варіантів застосовні також до третього варіанту. Згідно з процесом винаходу переважними є перший і другий варіанти. Перший варіант є особливо переважним, з остаточною перевагою його другого підваріанту. Стадія гідрування ацетилену може здійснюватися з використанням будь-якого відомого каталізатора гідрування, такого як, наприклад, каталізатори на основі паладію, платини, родію, рутенію або іридію, нанесеного на підкладку, таку як глинозем, кремнезем, кремнезем/глинозем, вуглець або вугілля, карбонат кальцію або сульфат барію, а також каталізатори на основі нікелю і каталізатори на основі кобальту-молібденового комплексу. Переважно стадія гідрування виконується за допомогою каталізатора на основі паладію або платини. Особливо переважно вона виконується за допомогою каталізатора на основі паладію. 88343 14 Що стосується підкладки або носія, стадія гідрування виконується за допомогою каталізатора на основі вищезазначених сполук (переважно паладію або платини, особливо переважно паладію), переважно нанесеного на глинозем (оксид алюмінію), вугілля, карбонат кальцію або сульфат барію. Кількість паладію в каталізаторі складає переважно близько 1% по вазі. Температура, при якій потім здійснюється стадія гідрування ацетилену, складає переважно, принаймні, 5°С, переважно, принаймні, 20°С, особливо переважно, принаймні, 25°С, найбільш переважно, принаймні, 40°С і справді найбільш переважно, принаймні, 50°С. Вона становить переважно найбільше 150°С, переважно найбільше 120°С і особливо переважно найбільше 100°С. Що стосується тиску, він переважно вищий або дорівнює 1, переважно вищий або дорівнює 5, особливо переважно вищий або дорівнює 10, найбільш переважно вищий або дорівнює 15 бар і справді найбільш переважно вищий або дорівнює 25 бар. Він переважно становить менше або дорівнює 50, переважно менше або дорівнює 45, особливо переважне менше або дорівнює 40 і найбільш переважно менше або дорівнює 30 бар. Переважно гідрування ацетилену здійснюється з використанням кількостей водню таких, щоб гідрування було повним, точніше кажучи, переважно, принаймні, 99%, навіть якщо воно супроводжується гідруванням частини етилену в етан. Останній потім спрямовується переважно на першу стадію крекінгу. Кількість водню переважно є такою, що молярне співвідношення водень:ацетилен дорівнює або вище ніж 1, переважно дорівнює або вище ніж 1,5, особливо переважно дорівнює або вище ніж 2, найбільш переважно дорівнює або вище ніж 3, і справді найбільш переважно воно дорівнює 4. Воднем, необхідним для стадії гідрування ацетилену, може бути водень, присутній в середовищі, або водень, що додається до нього. У останньому випадку водень переважно очищається заздалегідь так, щоб він був сумісним з гідруванням ацетилену, зокрема, ртуть, яка може бути присутньою, видаляється звідти за допомогою будь-яких відомих засобів. У випадку, коли гідрування здійснюється до стадії сушіння і на фракції А, необхідним воднем є переважно водень, присутній в середовищі. У випадку, коли гідрування здійснюється на фракції В, необхідним воднем переважно є водень, що додається до нього. У останньому випадку робота здійснюється особливо переважно з легким надлишком водню. Можливий надмірний водень найбільш переважно видаляється перед тим, як фракція В спрямовується в реактор оксихлорування. У останньому випадку водень може видалятися за допомогою PSA процесу або мембранного процесу, переважно за допомогою PSA процесу. Реакція хлорування проводиться переважно в рідкій фазі (переважно, головним чином, ДХЕ), що містить розчинений каталізатор, такий як FeCl3 або ще яка-небудь кислота Льюїса. Можна переважно комбінувати даний каталізатор із співкаталізаторами, такими як хлориди лужних мета 15 лів. Парою, яка дала хороші результати, є комплекс FeCl3 з LiCl (тетрахлорферат літію - як описується в патентній заявці NL 6901398). Кількості переважно використовуваного FeCl3 складають близько 1-10г FeCl3 на кг рідкої сировини. Молярне відношення FeCl3 до LiCl складає переважно близько 0,5 до 2. Процес хлорування згідно з винаходом переважно проводиться при температурах між 30 і 150°С. Незалежно від тиску, хороші результати виходили як при температурі меншій ніж температура кипіння (хлорування при охолоджуванні), так і при самій температурі кипіння (хлорування при кипінні). Коли процесом хлорування згідно з винаходом є хлорування при охолоджуванні, воно давало хороші результати при роботі при температурі, яка переважно вища ніж або дорівнює 50°С і переважно вища ніж або дорівнює 60°С, але переважно менша ніж або дорівнює 80°С і переважно менша ніж або дорівнює 70°С; з тиском в газоподібній фазі переважно вищим ніж або рівним 1,5 і переважно вищим ніж або рівним 2 абсолютних бар, але переважно меншим ніж або рівним 20, переважно меншим ніж або рівним 10 і особливо переважно меншим ніж або рівним 6 абсолютних бар. Особливо переважним є процес хлорування при кипінні, який робить можливим регенерувати тепло реакції. У цьому випадку реакція має місце переважно при температурі вищій ніж або рівній 60°С, переважно вищій ніж або рівній 90°С і особливо переважно вищій ніж або рівній 95°С, але переважно меншій ніж або рівній 150°С і переважно меншій ніж або рівній 135°С; з тиском в газоподібній фазі переважно вищим ніж або рівним 0,2, переважно вищим ніж або рівним 0,5, особливо переважно вищим ніж або рівним 1,2 і найбільш переважно вищим ніж або рівним 1,5 абсолютних бар, але переважно меншим ніж або рівним 10 і переважно меншим ніж або рівним 6 абсолютних бар. Процес хлорування може бути також петльовим змішаним процесом хлорування при охолоджуванні і при кипінні. Вираз "петльовий змішаний процес хлорування при охолоджуванні і при кипінні" означає процес, в якому проводиться охолоджування реакційного середовища, наприклад, за допомогою теплообмінника, завантаженого в реакційне середовище, або за допомогою петльового циркулювання в теплообміннику, даючи при цьому в газовій фазі, принаймні, кількість ДХЕ, що утворилася. Температура реакції і тиск переважно регулюються, щоб залишати ДХЕ, що виробляється, в газоподібній фазі і видаляти тепло, яке залишилося, з реакційного середовища за допомогою поверхні теплообмінника. У доповнення до сказаного, процес хлорування проводиться переважно в хлорованому органічному рідкому середовищі. Переважно дане хлороване органічне рідке середовище, яке називається також рідкою сировиною, складається головним чином з ДХЕ. Фракція А, що містить етилен і хлор (сам по собі чистий або розбавлений), може вводитися в реакційне середовище за допомогою будь-якого 88343 16 відомого пристрою разом або роздільно. Роздільне введення фракції А може бути сприятливим для збільшення її парціального тиску і полегшення її розчинення, яке часто складає обмежувальну стадію процесу. Хлор додається в кількості достатній для перетворення найбільшої частини етилену без необхідності додання надлишку неконвертованого хлору. Використовуване співвідношення хлор/етилен складає переважно між 1,2 і 0,8 і особливо переважно між 1,05 і 0,95мол/мол. Отримувані хлоровані продукти містять головним чином ДХЕ і невеликі кількості побічних продуктів, таких як 1,1,2-трихлоретан або невеликі кількості хлорованих продуктів етану або метану. Відділення отриманого ДХЕ від потоку продуктів, що виходить з реактора хлорування, здійснюється відповідно до відомих способів і дає можливість звичайно використовувати тепло реакції хлорування. Неконвертовані або неперетворені продукти (метан, монооксид вуглецю, азот, кисень і водень) потім піддаються відділенню, яке проходить легше, ніж якби їх відділення чистого етилену з первинної суміші. Реакція оксихлорування переважно проводиться в присутності каталізатора, що включає активні елементи, включаючи мідь, осаджену на інертному носії. Інертний носій вибирається переважно з оксиду алюмінію (глинозему), силікагелів, змішаних оксидів, глин і інших носіїв природного походження. Оксид алюмінію є переважним інертним носієм. Переважні каталізатори, що включають активні елементи, якими є, переважно, принаймні, два по числу, одним з яких є мідь. Серед активних елементів, інших ніж мідь, можуть бути згадані лужні метали, лужно-земельні метали, рідкісноземельні метали і метали групи, яка складається з рутенію, родію, паладію, осмію, іридію, платини і золота. Особливо переважними є каталізатори, що містять наступні активні елементи: мідь/магній/калій, мідь/магній/натрій; мідь/магній/літій, мідь/магній/цезій, мідь/магній/натрій/літій, мідь/магній/калій/літій і мідь/магній/цезій/літій, мідь/магній/натрій/калій, мідь/магній/натрій/цезій і мідь/магній/калій/цезій. Найбільш переважними є каталізатори, описані в патентних заявках ЕР-А 255156, ЕР-А 494474, ЕРА-657212 і ЕР-А 657213, включені в опис шляхом посилання на них. Вміст міді, обчислений у вигляді металу, складає переважно між 30 і 90г/кг, переважно між 40 і 80г/кг і особливо переважно між 50 і 70г/кг каталізатора. Вміст магнію, обчислений у вигляді металу, складає переважно між 10 і 30г/кг, переважно між 12 і 25г/кг і особливо переважно між 15 і 20г/кг каталізатора. Вміст лужного металу, обчислений у вигляді металу, складає переважно між 0,1 і 30г/кг, переважно між 0,5 і 20г/кг і особливо переважно між 1 і 15г/кг каталізатора. Атомні співвідношення Cu:Mg:лужний метал(и) становлять переважно 1:0,1-2:0,05-2, переважно 17 1:0,2-1,5:0,1-1,5 і особливо переважно 1:0,5-1:0,151. Особливо переважними є каталізатори, що мають питому площу поверхні, виміряну відповідно до В.Е.Т. методом з азотом, переважно між 25кв.м/г і 300кв.м/г, переважно між 50кв.м/г і 200кв.м/г і особливо переважно між 75кв.м/г і 175кв.м/г. Каталізатор може використовуватися в фіксованому шарі або в псевдозрідженому шарі. Процес оксихлорування здійснюється в умовах, що звичайно рекомендуються для даної реакції. Температура складає переважно між 150 і 300°С, переважно між 200 і 275°С і найбільш переважно від 215 до 255°С. Тиск переважно вищий, ніж атмосферний тиск. Хороші результати давали величини між 2 і 10 абсолютних бар. Віддається перевага інтервалу між 4 і 7 абсолютних бар. Даний тиск може звичайно модулюватися, щоб отримати оптимальний час знаходження в реакторі і підтримувати постійну величину проходження різних швидкостей роботи. Звичайні часові періоди знаходження знаходяться в інтервалі від 1 до 60 секунд і переважно від 10 до 40 секунд. Джерелом кисню для даного оксихлорування може бути повітря, чистий кисень або їх суміш, переважно чистий кисень. Віддається перевага останньому розчину, який дає можливість легко рециркулювати неперетворені реагенти. Реагенти можуть вводитися в шар за допомогою будь-якого відомого пристрою. Звичайно з причин безпеки переважним є введення кисню окремо від інших реагентів. Це вимагає також підтримки газоподібної суміші, що виходить з реактора або рециркульованої туди, поза межами займистості при тисках і температурах, які розглядаються. Переважно підтримувати так звану багату суміш, тобто що містить дуже мало (що майже не містить) кисню по відношенню до палива для займання. У даному відношенні численна присутність (>2%, переважно >5% об'єми.) водню була б недоліком в зв'язку з широким інтервалом займистості даної сполуки. Використовуване співвідношення хлорид водню/кисню складає переважно між 2 і 6мол/мол. Співвідношення етилен/хлорид водню складає переважно між 0,4 і 0,6мол/мол. Отримані хлоровані продукти містять головним чином ДХЕ і невеликі кількості побічних продуктів, таких як 1,1,2-трихлоретан. Відділення отриманого ДХЕ від потоку продуктів, що виходить з реактора оксихлорування, здійснюється відповідно до відомих способів. Тепло реакції оксихлорування звичайно регенерується в формі пари, яка може використовуватися для процедур розділення або для будь-якої іншої мети. Неперетворені продукти, такі як метан і етан, потім піддаються більш легкому відділенню, ніж те, яке було б необхідним для відділення чистого етилену, виходячи з первинної суміші. Отриманий ДХЕ потім відділяється від потоків продуктів, що виходять з реакторів хлорування і оксихлорування, і спрямовується в піролізну піч з тим, щоб переважно перетворитися в ній в ВХ. 88343 18 З цією метою винахід належить також до процесу виробництва ВХ, що характеризується тим, що ДХЕ, отриманий за допомогою процесу згідно з винаходом, перетворюється в піролізній печі в ВХ. Умови, при яких може здійснюватися піроліз, відомі кваліфікованим фахівцям в даній галузі. Даний піроліз переважно проводиться по реакції в газовій фазі в трубчастій печі. Використовувані температури піролізу складають між 400 і 600°С, з переважним інтервалом між 480°С і 540°С. Час знаходження в реакторі складає переважно між 1 і 60сек. З переважним інтервалом від 5 до 25сек. Ступінь конверсії ДХЕ обмежується переважно 4575%, щоб обмежити утворення побічних продуктів і засмічення труб печі. Наступні стадії дають можливість з використанням будь-якого відомого пристрою зібрати очищений ВХ, і щоб хлорид водню модернізувався до оксихлорування. Після очищення неперетворений ДХЕ переважно спрямовується в піролізну піч. Крім того, винахід належить також до способу виробництва ПВХ. А саме, винахід стосується способу виробництва ПВХ за допомогою полімеризації ВХ, отриманого за допомогою процесу згідно з винаходом. Процес виробництва ПВХ може бути процесом полімеризації в масі, розчині або водній дисперсії, переважно він є процесом полімеризації у водній дисперсії. Під виразом "полімеризація у водній дисперсії" розуміється вільно радикальна полімеризація у водній суспензії, також як і вільно радикальна полімеризація у водній емульсії, і полімеризація у водній мікросуспензії. Під виразом "вільно радикальна полімеризація у водній суспензії" розуміється будь-який процес вільно радикальної полімеризації, що проводиться у водному середовищі в присутності диспергуючих агентів і маслорозчинних ініціаторів вільних радикалів. Під виразом "вільно радикальна полімеризація у водній емульсії" розуміється будь-який процес вільно радикальної полімеризації, що проводиться у водному середовищі в присутності емульгуючих агентів і водорозчинних ініціаторів вільних радикалів. Під виразом "полімеризація у водній мікросуспензії, яка називається також полімеризацією в гомогенізованій водній дисперсії", розуміється будь-який процес вільно радикальної полімеразації, в якому використовуються маслорозчинні ініціатори і виходить емульсія крапельок мономерів за рахунок сильного механічного перемішування і присутності емульгуючих агентів. Процес згідно з винаходом, отже, має перевагу уникнення проблем, пов'язаних з присутністю ацетилену під час реакцій хлорування і оксихлорування, таких як утворення побічних продуктів, що не модернізуються, які сприяють забрудненню обладнання, що впливає негативним чином на вихід в реакціях хлорування/оксихлорування. Це дозволяє також знизити споживання реагентів, якими є хлор і хлористий водень, і робить можливим обмежити продування оксидів вуглецю і відповідно втрати продуктів, що модернізуються. На 19 88343 решті, він має перевагу обмеження прожарювання або спалювання хлорованих органічних сполук. Нарешті, перевагою процесу згідно з винаходом є те, що він дає можливість мати на тій же промисловій ділянці повністю інтегрований процес переходу від вуглеводневого джерела до полімеру, що отримується, виходячи з мономера, що виробляється. Спосіб згідно з винаходом буде тепер проілюстрований з посиланням на малюнок, який супроводжує даний опис. Даний малюнок складається з прикладеної Фіг.1, що схематично представляє одне втілення другого підваріанту переважного першого варіанту процесу виробництва ДХЕ згідно з винаходом. Вуглеводневе джерело 1 піддається стадії піролізу в печі для крекінгу 2, даючи таким чином суміш продуктів крекінгу 3. Остання піддається послідовності стадій обробки, що складається зі стадії термічної регенерації тепла крекованих газів 4, необов'язково стадії органічного гасіння 5, стадії водяного гасіння 6, трьох стадій компресії 7, стадії Комп’ютерна верстка О. Рябко 20 видалення найбільшої частини діоксиду вуглецю, об'єднаної зі стадією видалення найбільшої частини сірководню і інших сульфосполук 8, стадії компресії 9, стадії гідрування ацетилену 10, стадії видалення частини водню і/або метану 11 і стадії сушіння 12. Суміш, яка виходить в результаті, що містить етилен і інші складові, 13 піддається першій стадії розділення 14 на дві різні фракції, а саме фракцію 15 і фракцію 16. Фракція 15 потім піддається ще одній стадії розділення 17 на фракцію 18 і фракцію 19. Фракція 18, збагачена сполуками більш легкими, ніж етилен, зокрема метан, водень, азот, кисень і монооксид вуглецю, спрямовується в пристрій хлорування етилену. Фракція 19, яка характеризується більш низьким вмістом водню, спрямовується в пристрій оксихлорування етилену. Фракція 16 може спрямовуватися, повністю або частково, в піч для крекінгу 2 як сировинний матеріал або як паливо. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the manufacture of 1,2-dichloroethane

Автори англійськоюStrebelle Michel, Balthasart Dominique

Назва патенту російськоюСпособ получения 1,2-дихлорэтана, винилхлорида и поливинилхлорида

Автори російськоюСтребелль Мишель, Бальтазар Доминик

МПК / Мітки

МПК: C07C 21/00, C07C 17/25, C07C 17/156, C07C 19/00, C07C 17/02, C08F 14/00

Мітки: одержання, спосіб, вінілхлориду, полівінілхлориду, 1,2-дихлоретану

Код посилання

<a href="https://ua.patents.su/10-88343-sposib-oderzhannya-12-dikhloretanu-vinilkhloridu-ta-polivinilkhloridu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання 1,2-дихлоретану, вінілхлориду та полівінілхлориду</a>

Попередній патент: Композиція обмазки для ливарних форм

Наступний патент: Спосіб виготовлення ксенодемотрансплантатів

Випадковий патент: Спосіб зміни проникності масиву гірської породи через свердловини