Спосіб ліквідації флатера бурового інструменту верстатів шарошкового буріння

Формула / Реферат

Спосіб ліквідації флатера бурового інструменту верстата шарошкового буріння з шпиндельною канатно-поліспастною схемою обертально-подаючого механізму (ОПМ) штанг бурового става без спеціальних технічних засобів автоматичного керування режимами буріння, що включає завдання раціональних параметрів режиму роботи ОПМ по заданих геометричних параметрах штанг бурового інструменту і матеріалу, з якого вони виготовлені, здійснюють динамічний розрахунок частот і деформацій (амплітуд поперечних коливань) бурового става, при цьому враховують конусність штанг і ступінчасті переходи на з'єднувальних муфтах внаслідок зносу, а також ротацію штанг бурового става по мірі їх зносу, за цими даними визначають амплітудно-частотну характеристику поперечних коливань бурового става в діапазоні кількох перших мод власних коливань з урахуванням осьового зусилля подачі, причому частоту обертання ОПМ задають таким чином, щоб вона не співпала ні з однією з мод власних коливань інструменту, а поперечну динамічну деформацію бурового става, яка виникає, вибирають з урахуванням зазору між стінкою свердловини і зовнішньою поверхнею штанг так, щоб забезпечувала мінімальне тертя штанг по стінці, мінімум енерговитрат на буріння і відсутність флатера бурового інструменту.

Текст

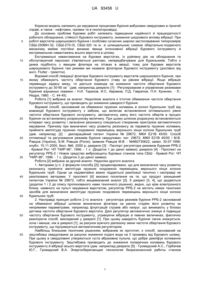

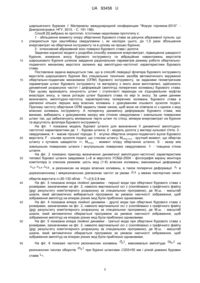

Реферат: UA 93458 U UA 93458 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до керування процесами буріння вибухових свердловин в гірничій справі, а також - нафтових, газових та в геологорозвідці. До основних проблем бурових робіт належать підвищення надійності й працездатності робочого обладнання, стійкості бурового інструменту, зниження шкідливого впливу вібрації. При роботі верстатів шарошкового буріння і особливо сучасних широко застосовуваних типорозмірів СБШ-250МН-32, СБШ-270-ІЗ, СБШ-320 та ін. зі шпиндельною схемою обертально-подаючого механізму майже постійно виникає явище інтенсивної вібрації бурового інструменту й екстремальних навантажень всього верстата в цілому. Екстремальні навантаження на бурових верстатах, їх руйнівну дію на обладнання та обслуговуючий персонал з'являються раптово, непередбачуване для бурильників. Тобто є деяка подібність з явищем флатера на літаках в авіації, тому для бурових верстатів шарошкового буріння такі режими ми назвали флатером бурового інструменту (дослівно від англ. Flutter - тремтіти). Відомий спосіб ліквідації флатера бурового інструменту верстатів шарошкового буріння, при якому обмежують частоту обертання бурового ставу за рівнем вібрації. Якщо вібрація перевищує задану межу, то дається команда на зниження частоти обертання бурового -1 інструменту до 30-60 хв (див. наприклад джерело [1] - Регулирование и управление режимами бурения взрывных скважин / Н.И. Терехов, И.С. Аврамов, П.Д. Гаврилов, П.Н. Кунинин. - Л.: Недра, 1980. - С. 44-45). Робота [1] вибрана за аналог. Недоліком аналога є істотне обмеження частоти обертання бурового інструменту, що призводить до зниження швидкості буріння. Відомий спосіб, заснований на обмеженні пружних коливань в колоні бурильних труб від взаємодії бурового інструменту з забоєм, що включає встановлення оптимального рівня частоти обертання бурового інструменту, автоматичну зміну його частоти обертів в процесі буріння на встановлену розрахункову величину. При цьому шляхом розрахунку встановлюється інтервал часу розвитку і загасання резонансу спеціально створеним пристроєм автоматичного керування. Причому при визначенні часу розвитку резонансу за параметр пружних коливань прийнята амплітуда пружних поздовжніх переміщень верхнього кінця колони бурильних труб (див. наприклад: [2] - деклараційний патент України № 29672, МКИ Е21В 45/00. Спосіб оптимізації та регулювання режимів буріння свердловин: пат. 29672, МКИ Е21В 45/00 / М.В. Равцов (Україна), Б.М. Равцов (Росія); заявник Равцов М.В. - №960730622; заявл. 30.07.1996; опубл. 15.11.2000, Бюл. №6, 2000 р; джерело [3] - Паспорт регулятора режимов бурения РРБ-2 - Кривой Рог: ЧП "НИР-96", 1996. - 1 с. (Додаток 1 до даної заявки); джерело [4] - Проспект на регулятор РРБ-2 / Новое средство виброзащиты буровых станков типа СБШ - Кривой Рог: ЧП "НИР-96", 1996. - 1 с. (Додаток 2 до даної заявки). Робота [2] вибрана за другий аналог. Недоліки другого аналога. 1. Авторами (у п. 2 формули способу [2]) продекларовано, що для визначення часу розвитку резонансу прийнята амплітуда пружних поздовжніх переміщень верхнього кінця колони бурильних труб. Однак це надзвичайно важко піддається реалізації технічно і насправді не реалізовано авторами. У проспекті [4] вказано посилання на те, що продукт захищений патентом України № 29672, тобто вищевказаний аналог [2]. З джерел [3, 4], що додаються (додатки 1 і 2 до опису пропонованого нами технічного рішення), видно, що крім електронного блока, наявного на пульті керування верстатом, регулятор РРБ-2 не містить ніяких технічних засобів для визначення амплітуди пружних поздовжніх переміщень верхнього кінця колони бурильних труб. 2. Насправді принцип роботи 2-го аналога - регулятора режимів буріння РРБ-2 заснований на обмеженні вібрації шляхом визначення флатера на ранніх стадіях його розвитку за непрямими параметрами, наприклад флуктуацій струмів або напруг, що виникають у блоках датчика частоти обертання бурового верстата. Далі регулятор автоматично знижує й підвищує частоту обертання бурового інструменту, утримуючи вібрацію в певних величинах, фактично реалізуючи спосіб, викладений у джерелі [1]. При цьому швидкість буріння також знижується, хоча і менше, ніж в джерелі [1], за рахунок вужчого діапазону зміни частоти обертання бурового інструменту, що підтримується автоматичним регулятором. Найбільш близьким технічним рішенням, вибраним як прототип, є спосіб, заснований на заштибовці свердловини за рахунок зниження подачі води на її промивку від бурового шламу. При цьому в свердловині утворюється густа абразивна пульпа, що добре демпфує коливання бурового інструменту. Заштибовка призводить до зниження поперечних коливань бурового інструменту й вібрації всього верстата (див. наприклад джерело [5] - Громадский А.С., Горбачев Ю.Г., Громадский В.А. Энергосберегающая технология безрезонансной работы станков 1 UA 93458 U 5 10 15 20 25 30 35 40 45 50 55 шарошечного бурения // Материалы международной конференции "Форум горняков-2010". Днепропетровск: НГУ, 2010. - С. 191-196). Спосіб [5] вибрано як прототип. Істотними недоліками прототипу є: 1 - збільшення моменту опору обертанню бурового става за рахунок абразивної пульпи, що утворюється при заштибовці свердловини і, як наслідок цього, до 1,5 рази збільшення енерговитрат на обертання інструменту та в цілому на процес буріння; 2 - інтенсивний абразивний знос поверхні бурового става і долота. Задачею корисної моделі є розробка способу зниження енерговитрат, підвищення швидкості буріння, зниження зносу бурового інструменту та вібраційних навантажень верстатів шарошкового буріння шляхом завдання раціональних параметрів режиму роботи обертальноподаючого механізму верстата залежно від амплітудно-частотної характеристики бурового става. Поставлена задача вирішується тим, що в способі ліквідації флатера бурового інструменту верстатів шарошкового буріння без спеціальних технічних засобів автоматичного керування обертально-подаючим механізмом (ОПМ) бурового інструменту, за заданими геометричним параметрам штанг бурового інструменту та матеріалу з якого вони виготовлені, здійснюють динамічний розрахунок частот і деформацій (амплітуд поперечних коливань) бурового става. При цьому враховують конусність штанг і ступінчасті переходи на з'єднувальних муфтах внаслідок зносу, а також ротацію штанг бурового става по мірі їх зносу. За цими даними визначають амплітудно-частотну характеристику поперечних коливань бурового става в діапазоні кількох перших мод власних коливань з урахуванням осьового зусилля подачі. Причому частоту обертання ОПМ задають таким чином, щоб вона не співпала ні з однією з мод власних коливань інструменту. А поперечну динамічну деформацію бурового става, яка виникає, вибирають з урахуванням зазору між стінкою свердловини і зовнішньою поверхнею штанг так, що забезпечують мінімальне тертя штанг по стінці, мінімум енерговитрат на буріння та відсутність флатера бурового інструменту. На фіг. 1 показана модель бурової штанги для визначення її динамічної амплітудночастотної характеристики де: 1 - бурова штанга; 2 - модель долота у вигляді кульової п'яти; 3 свердловина; 4 - масив гірської породи; 5 - втулка обертача опорно-подаючого вузла бурового верстата; F - осьове зусилля подачі, що стискає штангу; Мобертача - крутний момент, що обертає штангу з кутовою швидкістю ; Мопору - момент опору обертанню штанги; S - зазор між зовнішньою поверхнею штанги і внутрішньою поверхнею свердловини; - товщина стінки штанги. На фіг. 2 показано приклад визначення динамічної амплітудно-частотної характеристики типової бурової штанги завдовжки L=8 м верстата УСБШ-250А - фотографія екрану монітора комп'ютера із списком режимів: шість мод (1-6) власних коливань; максимальні деформації 1,2, 3,4, 5,6 , в резонансах на модах власних коливань; а також поперечні деформації i в дорезонансному і міжрезонансних діапазонах частот за умови у межах паспортних чисел обертів верстата n=30-130 об/хв - i =2,6-2,8 мм. На фіг. 3 показана епюра лінійної динаміки - першої моди при обертанні бурового става з розмірами, зазначеними на фіг. 2, навколо вертикальної осі z (скопійовано з графічного файлу (jpg) результату комп'ютерного розрахунку за спеціальною програмою), де М.ш. - масштаб шкали, який автоматично вибирається програмою за умовою наочності зображення, щоб зображення амплітуд на епюрах різних мод були приблизно однаковими. На фіг. 4 показана епюра лінійної динаміки - другої моди при обертанні бурового става з розмірами, зазначеними на фіг. 2, навколо вертикальної осі z (скопійовано з графічного файлу (jpg) результату комп'ютерного розрахунку за спеціальною програмою), де М.ш. - масштаб шкали, який автоматично обирається програмою за умовою наочності зображення, щоб зображення амплітуд на епюрах різних мод були приблизно однаковими. На фіг. 5 показана епюра лінійної динаміки - третьої моди при обертанні бурового става з розмірами, зазначеними на фіг. 2, навколо вертикальної осі z (скопійовано з графічного файлу (jpg) результату комп'ютерного розрахунку за спеціальною програмою), де М.ш. - масштаб шкали, який автоматично обирається програмою за умовою наочності зображення, щоб зображення амплітуд на епюрах різних мод були приблизно однаковими. (f ) (ap.i ) На фіг. 6 показані частоти резонансних коливань p , максимальні амплітуди на (n ) резонансних числах оборотів p при бурінні штангами 203×50 мм і різній довжині бурових ставів L c . 2 UA 93458 U 5 10 15 20 25 30 35 40 45 50 55 На фіг. 7 наведені експериментальні дані поперечної вібрації по осі х: 1 - при нормальному режимі роботи; 2 - при флатері. На фіг. 8 наведені експериментальні дані вертикальної вібрації по осі z: 1 - при нормальному режимі роботи; 2 - при флатері; 3 - при заштибовці свердловини. На фіг. 9 наведені експериментальні залежності енерговитрат і швидкості буріння при різних режимах буріння. Приклад здійснення способу. В процесі буріння свердловин у кар'єрах верстатами шарошкового буріння діаметром 180320 мм на глибину до 32 м практично на кожній свердловині виникає явище флатера бурового інструменту, при якому з'являється інтенсивна вібрація бурового става і всього верстата в цілому. Розрахунки, фіг. 2, показали, що на резонансній частоті першої моди (вісь х-1,8847Гц, вісь y-1 1,8848 Гц) обертання бурового става з числом оборотів n=107 хв , амплітуда коливань a1 посередині бурового става повинна була досягти 171 мм, фіг. 3. Однак, внаслідок обмеження амплітуди резонансних коливань стінками свердловини штанги бурового става, що знаходяться в свердловині, починають шкребти у віброударному режимі своєю зовнішньою поверхнею по стінці свердловини, і не тільки на першій моді, а й на другій - з частотою 7,5 Гц, амплітуда якої дорівнює 21,7 мм, що також перевищує зазор S=14,75 мм між стінкою свердловини і штангою. Відомо, що тривалість ударних імпульсів металевих деталей по гірській породі з коефіцієнтом міцності f 8 за шкалою М.М. Протодьяконова, становить =0,018-0,007 с, наприклад для ковша кар'єрного екскаватора (див., наприклад, джерело [6] Громадский А.С. Снижение динамических нагрузок карьерных экскаваторов [Монография] / А.С. Громадский. - Кривой Рог: Издательский центр КТУ, 2008. - 280 с, ил.). Отже, такі імпульси будуть мати суцільні спектри збуджуючих сил (див. наприклад джерело [7]: ХаркевичА.А. Спектры и анализ / А.А. Харкевич. М: Физматиздат, 1962.-235 с.) в діапазоні частот від нуля до частоти, що дорівнює 1/ , тобто 0 (55-143) Гц. Під дією ударних імпульсів буровий став, який являє собою пружну структуру з розподіленими параметрами, починає генерувати не тільки першу, другу і третю моди резонансних коливань, фіг. 3-5, але і більш високочастотні аж до 143 Гц. Незважаючи на те, що амплітуда третьої моди a3 =6,8 мм менша ніж зазор між штангою й стінкою свердловини, ці коливання по вібраційному прискоренню і динамічним навантаженням за рахунок більш високої частоти можуть перевершувати величини, що генеруються першою та другою модами, оскільки 2 2 величина вібраційного прискорення пропорційна квадрату частоти W ai ( f ) , м/с , де =3,14, а f - частота коливань у Гц. Від такої полігармонічної дії з'являються інтенсивні поперечні віброударні динамічні навантаження, від яких штанги і долото інтенсивно зношуються. Верхня частина бурової штанги, угвинчена в опорний вузол обертача верстата, починає описувати кругові рухи, діаметр яких у кілька разів може перевищувати діаметр штанги. Такі інтенсивні імпульсно-ударні коливання перпендикулярно осі бурового става в першу чергу сприймає опорний вузол. Далі він починає калатати в зазорах між повзунами обертача і направляючими швелерами щогли й наносити поперечні удари повзунами по напрямних, які закріплені всередині щогли. Удари настільки сильні, що напрямні викривляються, розривають елементи жорсткості решітки щогли так, що обертач (опорний вузол разом з електроприводом) іноді вивалюється з напрямних. Вібрація на робочому місці машиніста в кілька разів починає перевищувати гранично допустимі величини. Екстремальні навантаження на бурових верстатах, їх руйнівна дія на обладнання та обслуговуючий персонал з'являються раптово, непередбачувано для бурильників. Це відбувається тому, що, по-перше, бурильникам невідома поперечна резонансна частота бурового става. По-друге, ця частота буває різною для різних довжин і діаметрів штанг, які до того ж стають тоншими в міру зношування. По-третє, на багатьох бурових верстатах регулятор -1 частоти обертання досить грубий і обороти обертача 100 або 107 хв задаються на око і сприймаються як приблизно однакові. Нами встановлено, що флатер бурового інструменту розвивається в два етапи. Перший співпадання першої моди власних коливань бурової штанги з частотою обертання бурового інструменту. При цьому залежно від вмісту свердловини (сухий породний дріб'язок - шлам, що видувається стисненим повітрям або продувочною водоповітряною сумішшю - пульпа різної щільності) поступово або різко збільшуються амплітуди поперечних резонансних коливань бурової штанги, до тих пір, поки їх величина не перевищить величину зазору між зовнішньою поверхнею штанги та внутрішньою поверхнею свердловини. У цей момент настає другий 3 UA 93458 U 5 10 15 20 25 30 35 40 45 50 55 основний етап розвитку флатера. Буровий став з великою силою в виброударному режимі скоблить по стінці свердловини. Одночасно порушуються всі моди власних коливань, настає полігармонічний резонанс і флатер бурового інструменту. Результати цих досліджень ми перевірили експериментально на бурових верстатах УСБШ250А № 87 кар'єра Інгулецького гірничо-збагачувального комбінату, де застосовуються важкі бурові штанги 219 (у маркуванні при поставці цих штанг на ГЗК вказується 0219 мм, а насправді 0215 мм) (215)х51,5 мм і СБШ-250МНА-32 № 17 Першотравневого кар'єру Північного гірничо-збагачувального комбінату, де застосовуються важкі бурові штанги 203×50 мм. У всіх випадках, коли за нашими розрахунками точно встановлювалася частота обертача, що дорівнює першій моді власних поперечних коливань бурового става, виникав флатер бурового інструменту. У тому числі при бурінні трьома важкими штангами (довжина става 24 м) флатер -1 виникає при неробочому числі обертів 48-50 хв і не має значення на якій глибині знаходиться долото. Аналогічним чином виконують визначення динамічних амплітудно-частотних характеристик бурових ставів довжиною 24 м, тобто складаються з 3-х восьмиметрових штанг і задають режими буріння без флатера бурового інструменту, фіг. 6. На фіг. 6 для бурового става f a довжиною L c =16 м показані три резонансні частоти p.i і три резонансні амплітуди p.i , які, як було вище показано, обов'язково збуджуються при виникненні флатера за рахунок імпульсноударного скобління бурового става по стінці свердловини. Таким чином, флатер бурового інструменту - це процес резонансних поперечних коливань бурового става, амплітуди яких до 10 разів перевершують зазор між стінкою свердловини і поверхнею штанги. При цьому буровий став у віброударному режимі скоблить по стінці свердловини, генеруючи екстремальні навантаження, які руйнують металоконструкцію щогли і збільшують вібрацію на робочому місці машиніста у 8-9 разів вище норми. Основним генератором флатера бурового інструменту є ОПМ бурового верстата з режимами роботи, при яких створюються умови віброударної взаємодії бурового става зі стінкою свердловини. Як було вище сказано, флатер виникає за умови співпадання частоти ОПМ з першою модою власних поперечних коливань штанги. При цьому, оскільки бурова штанга являє собою систему з розподіленими параметрами, таких власних частот декілька (п'ять і більше), а значення цих частот залежать від геометричних розмірів бурової штанги, її форми, матеріалу, з якого вона виготовлена, і осьового зусилля, що стискає штангу. При співпаданні однієї з цих частот (головним чином першою модою) з частотою обертача створюються умови, які призводять до флатера бурового інструменту. Для ліквідації флатера режими буріння на підставі розрахунків вибирають таким чином, щоб частота обертання бурового інструменту не співпадали ні з однією з мод власних коливань бурової штанги. При цьому частоти обертання задають таким чином, щоб поперечні амплітуди коливань штанги ai були не більші зазору S між стінкою свердловини і зовнішньою поверхнею інструмента (ai S) . У такому випадку тертя об стінку свердловини мінімальне або відсутнє і флатер бурового інструменту не виникає. Задаючи раціональні осьові зусилля подачі, забезпечується збільшення швидкості буріння та стійкості долота, значно менше стирається зовнішня поверхня бурової штанги, вібрація на робочому місці машиніста й динамічні навантаження в елементах щогли не перевищують допустимих величин. Для цього по заданих геометричних параметрах бурової штанги на комп'ютері з використанням моделі штанги, показаної на фіг. 1, за спеціальною програмою визначають її динамічну амплітудно-частотну характеристику. Експериментальна перевірка режимів коливань штанги і верстата, а також швидкості буріння та енерговитрат при флатері та його ліквідації виконана на верстаті СБШ-250МНА-32 з двома буровими штангами 203×50 мм, Lcmaвa=16м, ГЗК "Укрмеханобр" і на УСБШ-250А з двома буровими штангами 215×551,5 мм, Lстава=16м Інгулецького ГЗК у Криворізькому залізорудному басейні. На фіг. 7 показані результати дослідження поперечної вібрації (по осі х) рами верстата СБШ-250МНА-32 при бурінні двома важкими штангами 203 мм в дорезонансному режимі роботи і в режимі флатера. З фіг. 7 видно, що порівняно з дорезонансним режимом при флатері поперечна вібрація зросла практично в 10 разів в октавній смузі частот 2 Гц (1,25-2,5 Гц). У цю f смугу потрапляє частота флатера флат . для даних штанг бурового става. За розрахунками для даного варіанту амплітуди а1 =195 мм, вони більш ніж в 7 разів перевершують зазор S =26-27 мм між стінкою свердловини і буровим ставом. Виникає інтенсивне тертя, штанги з великою 4 UA 93458 U 5 10 15 силою у віброударному режимі скоблять по стінці свердловини, від чого одночасно збуджуються всі моди власних коливань. Настав полігармонічний резонанс бурового става. Тому при флатері крім зростання вібрації в октавній смузі частот 2 Гц у 3-9 разів зросла поперечна вібрація в широкому діапазоні 2-ї-6-ї мод власних коливань, тобто в октавних смугах частот 4, 8, 16, 31,5 і 63 Гц. Вертикальна вібрація по осі z , фіг. 8, при флатері зросла в 7-8 разів в основному в октавній смузі 8 Гц (6,3-12,5 Гц). На цю смугу припадають резонансні вертикальні коливання підвіски (f обертача з буровим ставом на канатах поліспастної підвіски механізму подачі рез.оберт . =8,8 Гц; 7,7 Гц або 6,9 Гц, залежно від кількості 1-ї, 2-х або 3-х згвинчених штанг бурового става) (див. наприклад джерело [8]: Громадский А.С., Громадский В.А., Аксенов А.В. Демпфирование продольных колебаний вращателя и бурового става станков шарошечного бурения: Материалы міжнародн. конф. "Сталий розвиток гірничо-металургійної промисловості", Кривий Ріг, Україна, 25-28 травня 2011. - КТУ, 2011. - С. 133.). Ця вібрація знизилася майже до колишньої величини при заштибовці свердловини, крива 3, фіг. 8. Заміри енерговитрат при бурінні виконано на верстаті СБШ-250МНА-32 ГЗК "Укрмеханобр" в дорезонансному режимі, при флатері й заштибовці, що наведено в табл. 1. З таблиці видно, що в режимі флатера енерговитрати зросли від 23,3 до 31,2 кВт на 34 % порівняно з дорезонансним режимом. При заштибовці свердловини для зниження вібрації на робочому місці машиніста енерговитрати зросли від 31,2 до 35,5 кВт - ще на 14 % порівняно з флатером. 20 Таблиця 1 Оцінка енерговитрат при бурінні в дорезонансному режимі при флатері № п/п 1 2 3 25 30 35 Режим буріння Число оборотів, -1 n, хв Струм, споживаний обертачем, I, А Напруга на обертачі, U, в без флатера при флатері при заштибовці 99 112 95 100 133 151 233 235 235 Потужність, споживана обертачем, W, кВат 23,3 31,2 35,5 Дослідження швидкості буріння й енерговитрат при різних режимах роботи на верстаті УСБШ-250А в умовах Інгулецького ГЗК при бурінні двома важкими штангами 219 (215) мм породи міцністю 18-20 за шкалою М.М. Протодьяконова із зусиллям подачі бурового става 210 кН, що представлено на фіг. 9. Попередньо з урахуванням зносу і фактичних розмірів штанг виконано моделювання власних коливань і деформацій, в результаті чого визначено число = -1 -1 обертів: а) при дорезонансному режимі nдорез 100 хв ; б) при флатері nфл=115 хв ; в) при гарантованої відбудові у область вищих частот від режиму флатера що відповідає nзарез=130 хв 1 . На фіг. 9 наведено залежності швидкості буріння при різних режимах роботи верстата УСБШ-259А, з якого видно, що в режимі флатера споживання енергії зростає на 20,5 %, а швидкість буріння знижується на 4 % порівняно зі звичайним режимом буріння. На частоті -1 відбудови 125-130 хв споживання енергії знижується на 7 % порівняно з режимом флатера. При цьому швидкість буріння зростає на 15,5 %. Таким чином, поставлена задача розробки способу зниження енерговитрат, підвищення швидкості буріння, зниження зносу бурового інструменту й вібраційних навантажень верстатів шарошкового буріння з шпиндельною канатно-поліспастною схемою обертально-подаючого механізму за рахунок ліквідації флатера бурового інструменту без спеціальних технічних засобів автоматичного керування режимами буріння досягнута. 40 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 Спосіб ліквідації флатера бурового інструменту верстата шарошкового буріння з шпиндельною канатно-поліспастною схемою обертально-подаючого механізму (ОПМ) штанг бурового става без спеціальних технічних засобів автоматичного керування режимами буріння, що включає завдання раціональних параметрів режиму роботи ОПМ по заданих геометричних параметрах штанг бурового інструменту і матеріалу, з якого вони виготовлені, здійснюють динамічний розрахунок частот і деформацій (амплітуд поперечних коливань) бурового става, при цьому 5 UA 93458 U 5 враховують конусність штанг і ступінчасті переходи на з'єднувальних муфтах внаслідок зносу, а також ротацію штанг бурового става по мірі їх зносу, за цими даними визначають амплітудночастотну характеристику поперечних коливань бурового става в діапазоні кількох перших мод власних коливань з урахуванням осьового зусилля подачі, причому частоту обертання ОПМ задають таким чином, щоб вона не співпала ні з однією з мод власних коливань інструменту, а поперечну динамічну деформацію бурового става, яка виникає, вибирають з урахуванням зазору між стінкою свердловини і зовнішньою поверхнею штанг так, щоб забезпечувала мінімальне тертя штанг по стінці, мінімум енерговитрат на буріння і відсутність флатера бурового інструменту. 6 UA 93458 U 7 UA 93458 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: E21C 41/00, G05B 19/00

Мітки: ліквідації, бурового, буріння, шарошкового, верстатів, спосіб, флатера, інструменту

Код посилання

<a href="https://ua.patents.su/10-93458-sposib-likvidaci-flatera-burovogo-instrumentu-verstativ-sharoshkovogo-burinnya.html" target="_blank" rel="follow" title="База патентів України">Спосіб ліквідації флатера бурового інструменту верстатів шарошкового буріння</a>

Попередній патент: Спосіб підвищення приростів свиней на відгодівлі великої білої породи

Наступний патент: Спосіб корекції ендотеліальних порушень у хворих із хронічною серцевою недостатністю

Випадковий патент: Картопляне пюре швидкого приготування