Спосіб і пристрій для одержання мінеральних волокон

Номер патенту: 93613

Опубліковано: 25.02.2011

Автори: Боллунн Ларс, Хансен Петер Фаркас Біндеруп, Єнсен Лейф Меллер, Хансен Ларс Крестен, Хансен Ларс Ельмекілле

Формула / Реферат

1. Спосіб одержання мінеральних волокон, в якому

створюють циркуляційну камеру згоряння, що містить верхню секцію, нижню секцію і базову секцію,

інжектують первинне паливо, мінеральний матеріал у вигляді частинок і первинний горючий газ у верхню секцію циркуляційної камери згоряння і забезпечують згоряння первинного палива, тим самим розплавляючи матеріал у вигляді частинок з утворенням мінерального розплаву і генеруванням відхідних газів,

відділяють мінеральний розплав від відхідних газів, при цьому відхідні гази проходять через вихід в циркуляційній камері згоряння, і мінеральний розплав збирають в базовій секції циркуляційної камери згоряння,

інжектують вторинне паливо і вторинний горючий газ в нижню секцію циркуляційної камери згоряння з утворенням полум'я в нижній секції, яке нагріває розплав, і

забезпечують протікання потоку зібраного розплаву через вихід в базовій секції у відцентровий пристрій для одержання волокнистої маси і одержання волокон.

2. Спосіб за п. 1, в якому вторинне паливо включає в себе рідке або газоподібне паливо.

3. Спосіб за п. 1 або 2, в якому вторинне паливо вибирають з групи, що складається зі спиртів, пропану, метану, природного газу і їх сумішей.

4. Спосіб за п. 2 або 3, в якому вторинне паливо додатково містить вугілля або нафту, яка становить менше ніж 50 % об'єму від усього вторинного палива.

5. Спосіб за п. 1, в якому вторинне паливо включає в себе тверде паливо, переважно вугілля.

6. Спосіб за п. 5, в якому вторинне паливо містить до 100 % твердого палива, переважно в межах між 70 і 90 % твердого палива.

7. Спосіб за будь-яким з попередніх пунктів, в якому вторинний горючий газ являє собою чистий кисень.

8. Спосіб за будь-яким з попередніх пунктів, в якому вторинне паливо і вторинний горючий газ вводять щонайменше через два, переважно щонайменше через три, входи пальників, так що безпосередньо після надходження в циркуляційну камеру згоряння вторинне паливо згоряє з утворенням полум'я.

9. Спосіб за п. 8, в якому вхід пальника або входи пальників розміщують в нижній половині нижньої секції циркуляційної камери згоряння, переважно поруч з базовою секцією.

10. Спосіб за будь-яким з попередніх пунктів, в якому пропорція вторинного, горючого газу і вторинного палива є такою, що кількість вторинного горючого газу виключає можливість повного згоряння вторинного палива.

11. Спосіб за будь-яким з пп. 1-9, в якому пропорція вторинного палива і вторинного горючого газу є такою, що є кількість вторинного горючого газу, більш ніж достатня для здійснення повного згоряння вторинного палива.

12. Спосіб за п. 11, в якому циркуляційна камера згоряння містить вхід пальника в нижній секції і щонайменше один додатковий вхід для додаткового вторинного горючого газу, переважно вторинний горючий газ має рівень кисню щонайменше 25 % об'єму.

13. Спосіб за будь-яким з попередніх пунктів, в якому вихід в базовій секції являє собою сифон.

14. Спосіб за будь-яким з попередніх пунктів, в якому первинне паливо являє собою вуглецеве паливо у вигляді частинок, переважно вугілля.

15. Спосіб за будь-яким з попередніх пунктів, в якому первинне паливо являє собою суміш вуглецевого палива у вигляді частинок, переважно вугілля, і одного або декількох газоподібних палив, вибраних з групи, що складається з пропану, метану і природного газу.

16. Спосіб за будь-яким з попередніх пунктів, в якому первинний горючий газ являє собою повітря, збагачене киснем, або чистий кисень.

17. Пристрій для застосування в способі одержання мінеральних волокон за будь-яким з попередніх пунктів, що містить

циркуляційну камеру згоряння, що містить по суті циліндричну верхню секцію, нижню секцію і базову секцію, причому циркуляційна камера згоряння містить

входи у верхній секції для первинного палива, мінерального матеріалу у вигляді частинок і первинного горючого газу,

входи в нижній секції для вторинного палива і вторинного горючого газу,

вихід для відхідних газів,

вихід в базовій секції і

відцентровий пристрій для одержання волокнистої маси, де вихід в базовій секції веде до відцентрового пристрою для одержання волокнистої маси.

18. Пристрій за п. 17, в якому нижня секція циркуляційної камери згоряння виконана такою, що сходиться догори.

19. Пристрій за п. 17 або 18, в якому вихід в базовій секції являє собою сифон.

Текст

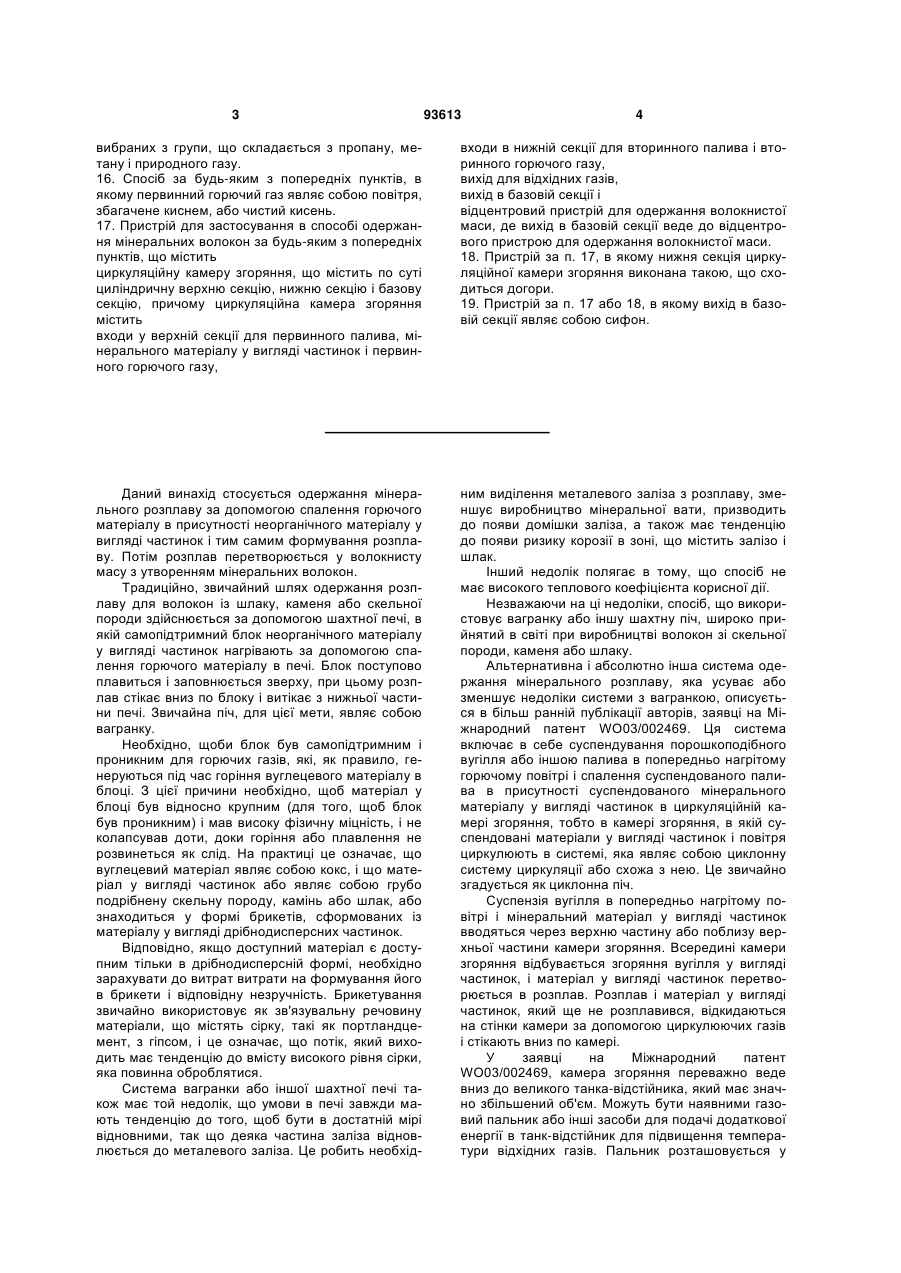

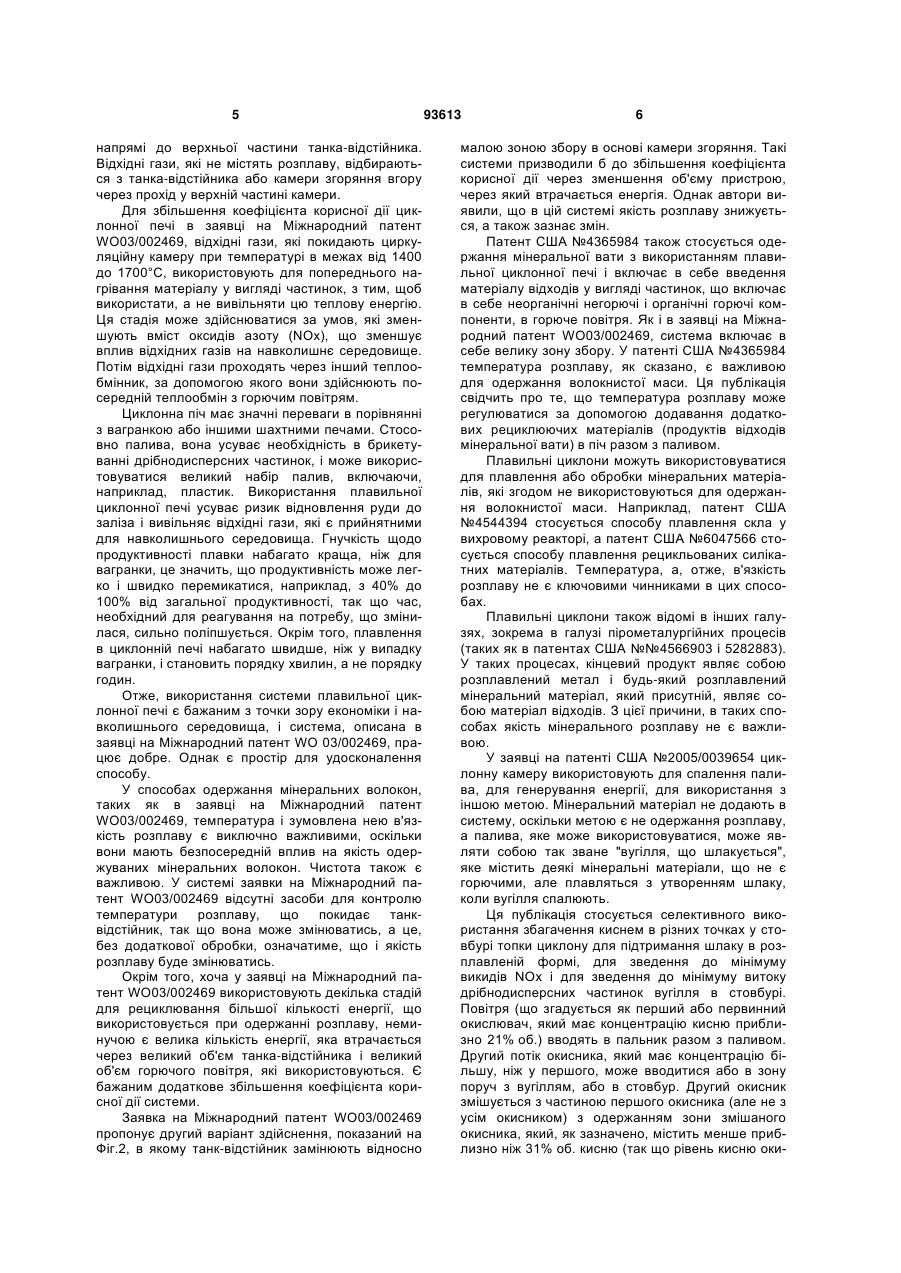

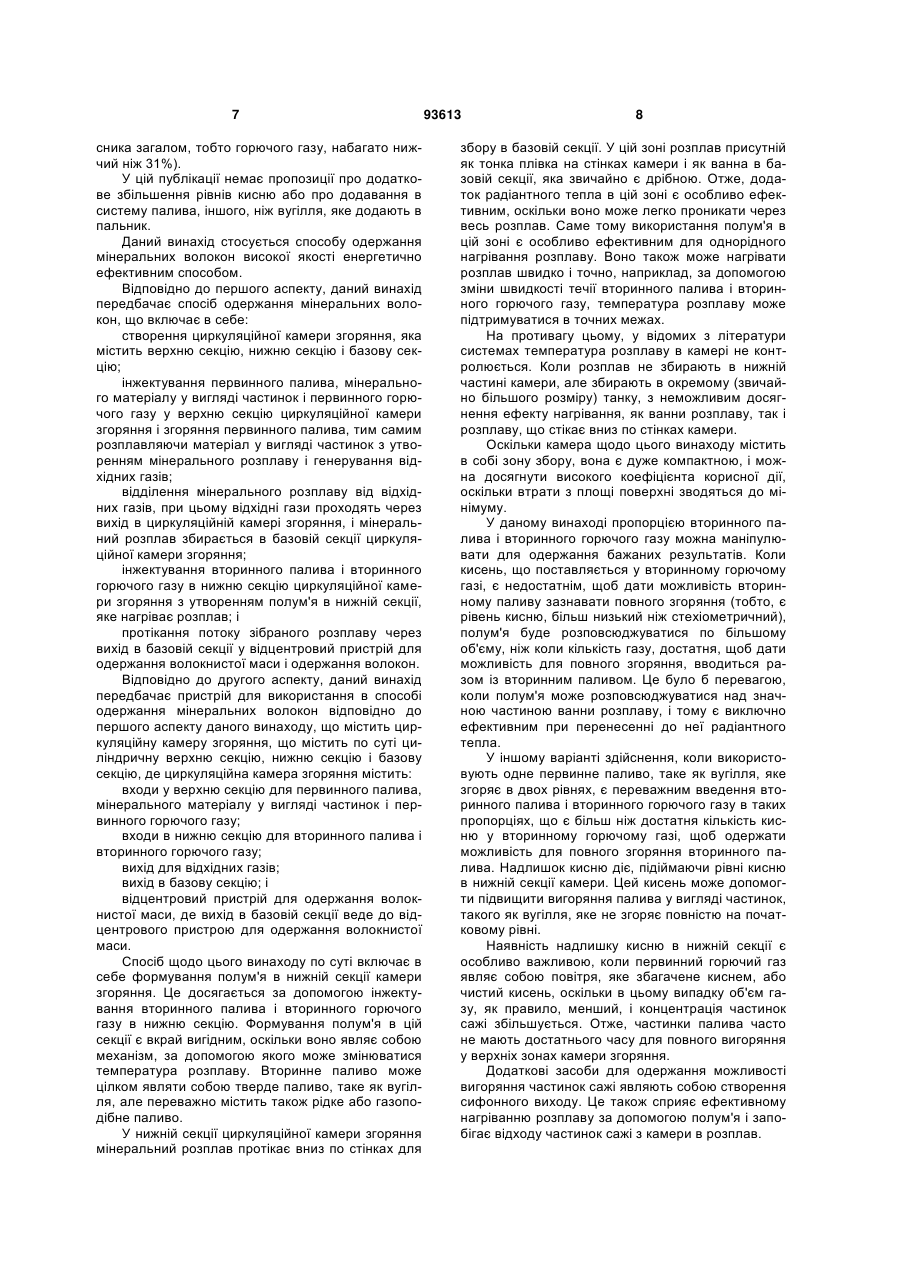

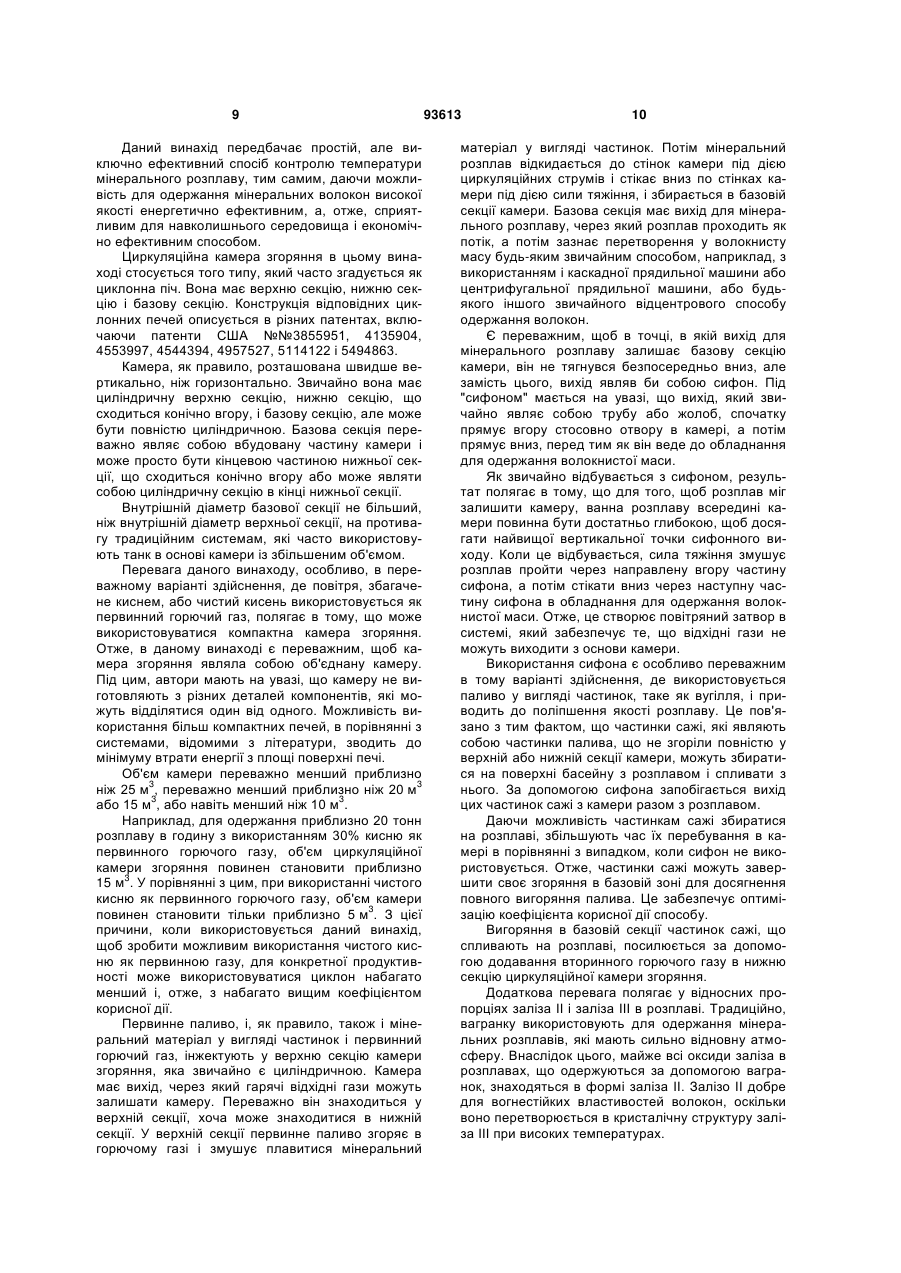

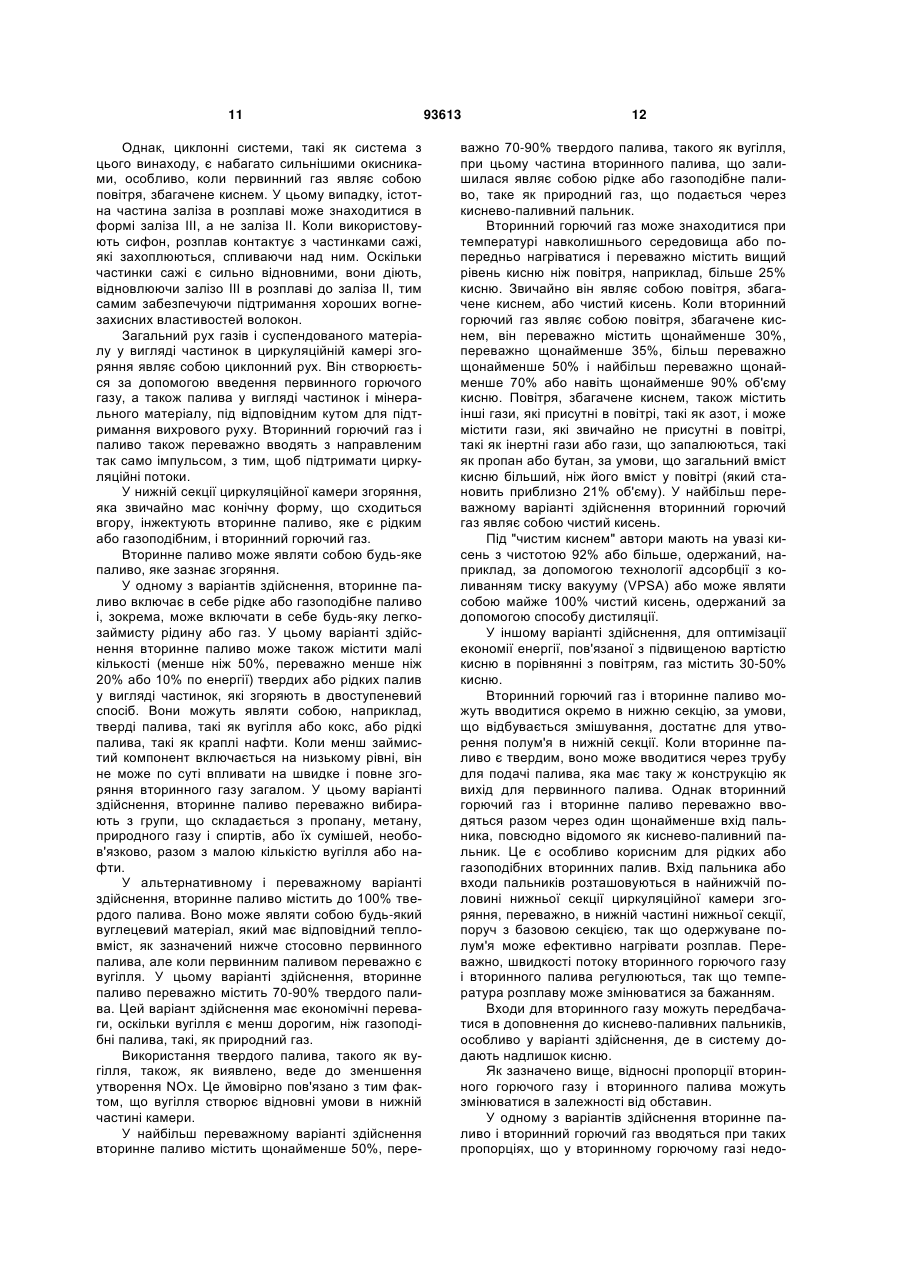

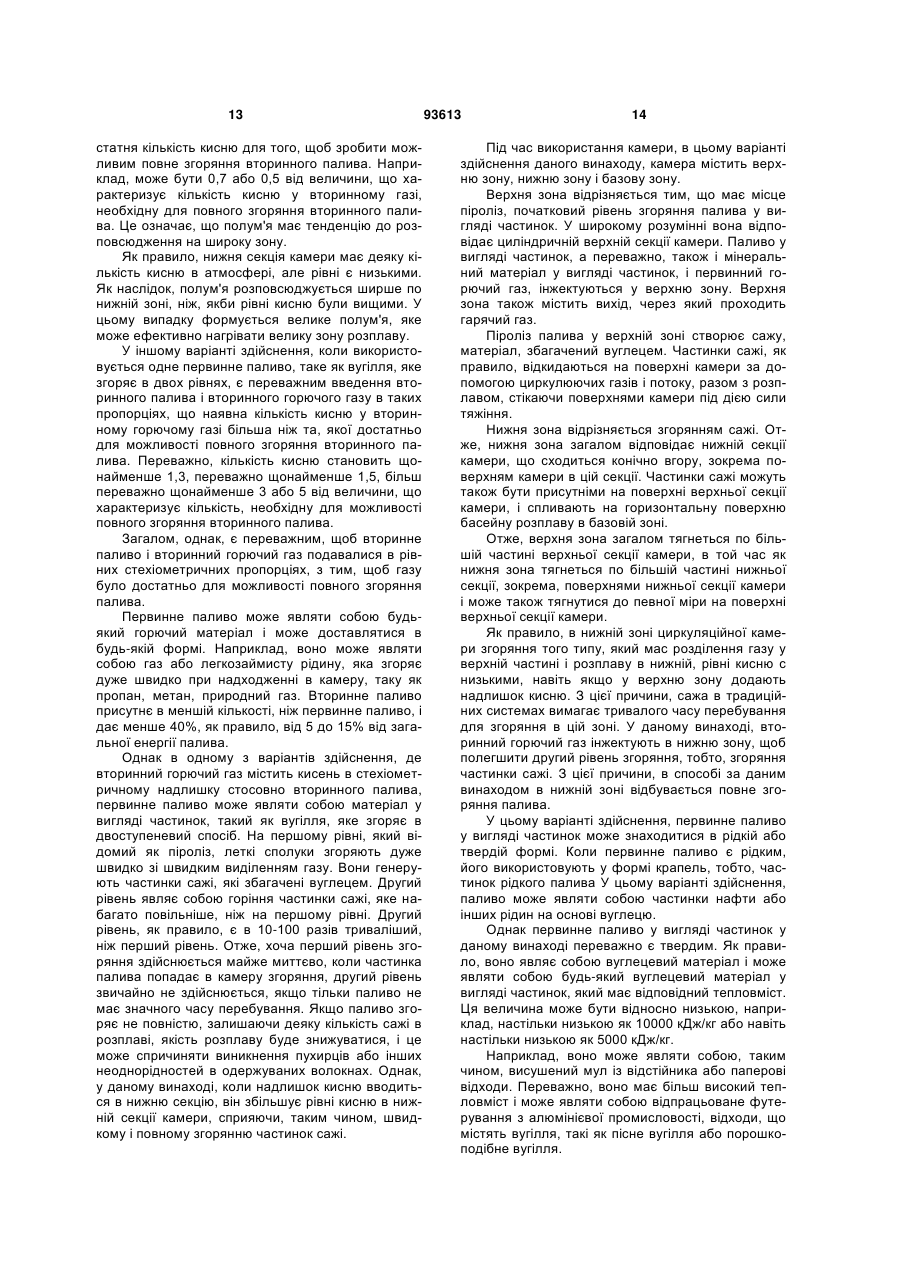

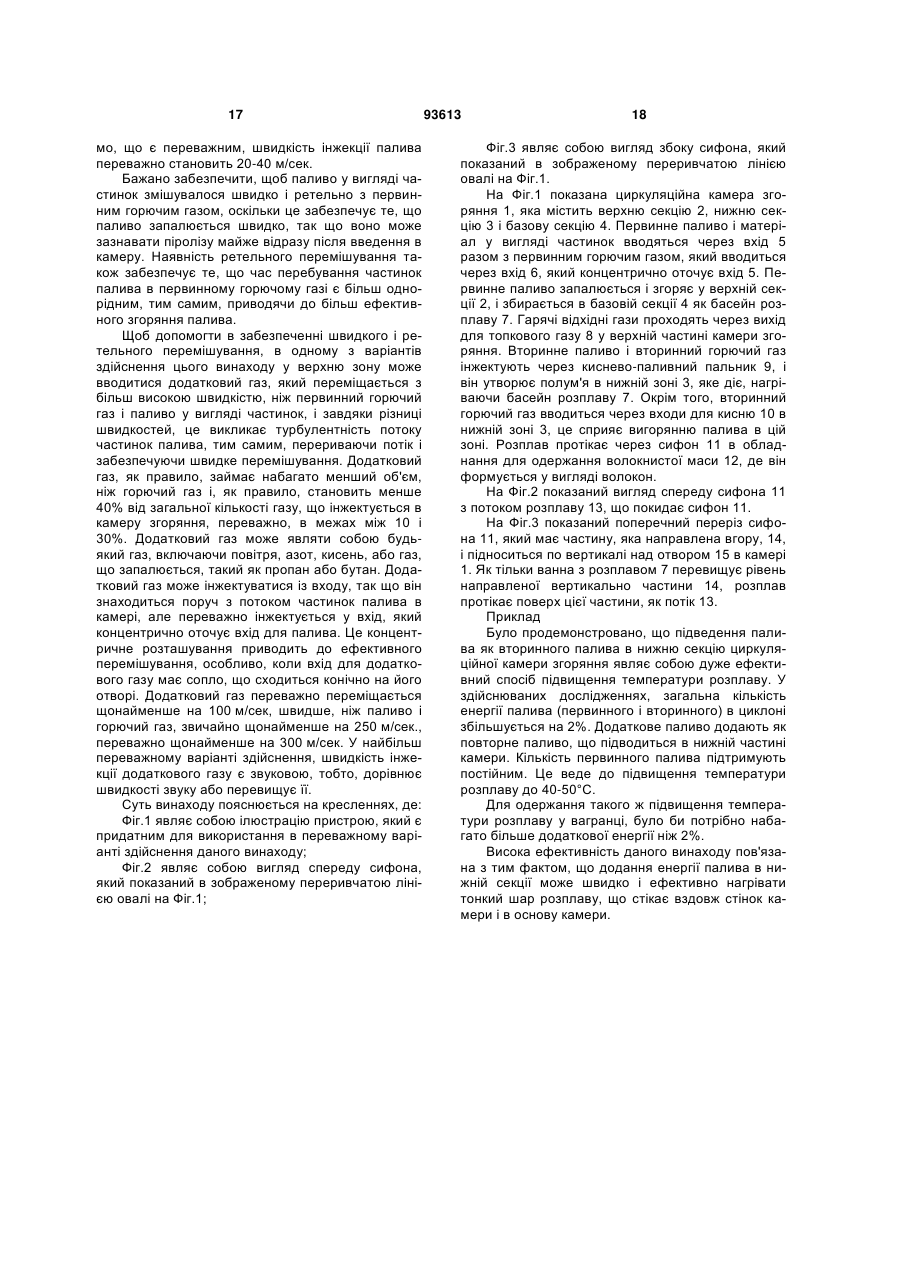

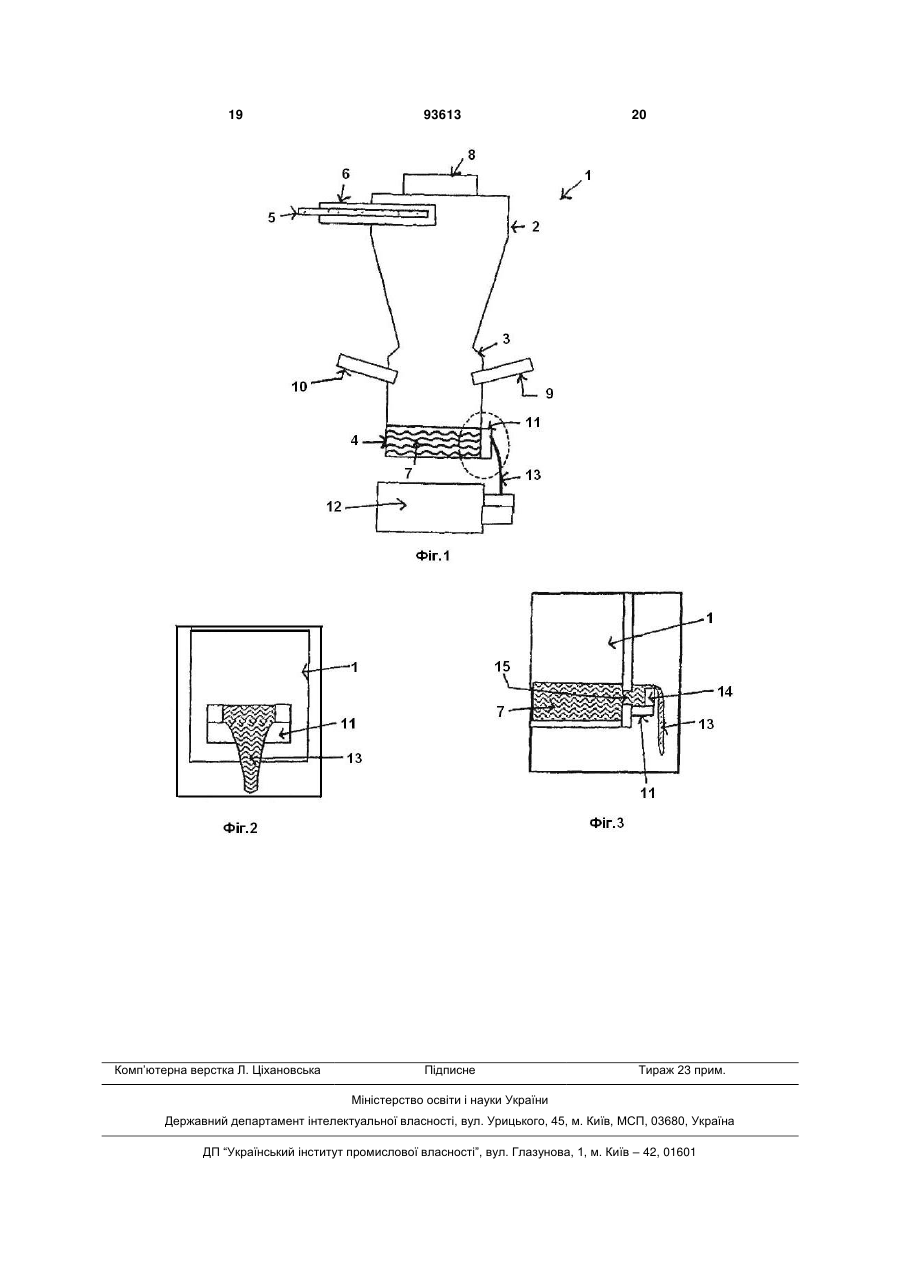

1. Спосіб одержання мінеральних волокон, в якому створюють циркуляційну камеру згоряння, що містить верхню секцію, нижню секцію і базову секцію, інжектують первинне паливо, мінеральний матеріал у вигляді частинок і первинний горючий газ у верхню секцію циркуляційної камери згоряння і забезпечують згоряння первинного палива, тим самим розплавляючи матеріал у вигляді частинок з утворенням мінерального розплаву і генеруванням відхідних газів, відділяють мінеральний розплав від відхідних газів, при цьому відхідні гази проходять через вихід в циркуляційній камері згоряння, і мінеральний розплав збирають в базовій секції циркуляційної камери згоряння, інжектують вторинне паливо і вторинний горючий газ в нижню секцію циркуляційної камери згоряння з утворенням полум'я в нижній секції, яке нагріває розплав, і забезпечують протікання потоку зібраного розплаву через вихід в базовій секції у відцентровий пристрій для одержання волокнистої маси і одержання волокон. 2. Спосіб за п. 1, в якому вторинне паливо включає в себе рідке або газоподібне паливо. 3. Спосіб за п. 1 або 2, в якому вторинне паливо вибирають з групи, що складається зі спиртів, пропану, метану, природного газу і їх сумішей. 4. Спосіб за п. 2 або 3, в якому вторинне паливо додатково містить вугілля або нафту, яка стано 2 (19) 1 3 93613 4 вибраних з групи, що складається з пропану, метану і природного газу. 16. Спосіб за будь-яким з попередніх пунктів, в якому первинний горючий газ являє собою повітря, збагачене киснем, або чистий кисень. 17. Пристрій для застосування в способі одержання мінеральних волокон за будь-яким з попередніх пунктів, що містить циркуляційну камеру згоряння, що містить по суті циліндричну верхню секцію, нижню секцію і базову секцію, причому циркуляційна камера згоряння містить входи у верхній секції для первинного палива, мінерального матеріалу у вигляді частинок і первинного горючого газу, входи в нижній секції для вторинного палива і вторинного горючого газу, вихід для відхідних газів, вихід в базовій секції і відцентровий пристрій для одержання волокнистої маси, де вихід в базовій секції веде до відцентрового пристрою для одержання волокнистої маси. 18. Пристрій за п. 17, в якому нижня секція циркуляційної камери згоряння виконана такою, що сходиться догори. 19. Пристрій за п. 17 або 18, в якому вихід в базовій секції являє собою сифон. Даний винахід стосується одержання мінерального розплаву за допомогою спалення горючого матеріалу в присутності неорганічного матеріалу у вигляді частинок і тим самим формування розплаву. Потім розплав перетворюється у волокнисту масу з утворенням мінеральних волокон. Традиційно, звичайний шлях одержання розплаву для волокон із шлаку, каменя або скельної породи здійснюється за допомогою шахтної печі, в якій самопідтримний блок неорганічного матеріалу у вигляді частинок нагрівають за допомогою спалення горючого матеріалу в печі. Блок поступово плавиться і заповнюється зверху, при цьому розплав стікає вниз по блоку і витікає з нижньої частини печі. Звичайна піч, для цієї мети, являє собою вагранку. Необхідно, щоби блок був самопідтримним і проникним для горючих газів, які, як правило, генеруються під час горіння вуглецевого матеріалу в блоці. З цієї причини необхідно, щоб матеріал у блоці був відносно крупним (для того, щоб блок був проникним) і мав високу фізичну міцність, і не колапсував доти, доки горіння або плавлення не розвинеться як слід. На практиці це означає, що вуглецевий матеріал являє собою кокс, і що матеріал у вигляді частинок або являє собою грубо подрібнену скельну породу, камінь або шлак, або знаходиться у формі брикетів, сформованих із матеріалу у вигляді дрібнодисперсних частинок. Відповідно, якщо доступний матеріал є доступним тільки в дрібнодисперсній формі, необхідно зарахувати до витрат витрати на формування його в брикети і відповідну незручність. Брикетування звичайно використовує як зв'язувальну речовину матеріали, що містять сірку, такі як портландцемент, з гіпсом, і це означає, що потік, який виходить має тенденцію до вмісту високого рівня сірки, яка повинна оброблятися. Система вагранки або іншої шахтної печі також має той недолік, що умови в печі завжди мають тенденцію до того, щоб бути в достатній мірі відновними, так що деяка частина заліза відновлюється до металевого заліза. Це робить необхід ним виділення металевого заліза з розплаву, зменшує виробництво мінеральної вати, призводить до появи домішки заліза, а також має тенденцію до появи ризику корозії в зоні, що містить залізо і шлак. Інший недолік полягає в тому, що спосіб не має високого теплового коефіцієнта корисної дії. Незважаючи на ці недоліки, спосіб, що використовує вагранку або іншу шахтну піч, широко прийнятий в світі при виробництві волокон зі скельної породи, каменя або шлаку. Альтернативна і абсолютно інша система одержання мінерального розплаву, яка усуває або зменшує недоліки системи з вагранкою, описується в більш ранній публікації авторів, заявці на Міжнародний патент WO03/002469. Ця система включає в себе суспендування порошкоподібного вугілля або іншою палива в попередньо нагрітому горючому повітрі і спалення суспендованого палива в присутності суспендованого мінерального матеріалу у вигляді частинок в циркуляційній камері згоряння, тобто в камері згоряння, в якій суспендовані матеріали у вигляді частинок і повітря циркулюють в системі, яка являє собою циклонну систему циркуляції або схожа з нею. Це звичайно згадується як циклонна піч. Суспензія вугілля в попередньо нагрітому повітрі і мінеральний матеріал у вигляді частинок вводяться через верхню частину або поблизу верхньої частини камери згоряння. Всередині камери згоряння відбувається згоряння вугілля у вигляді частинок, і матеріал у вигляді частинок перетворюється в розплав. Розплав і матеріал у вигляді частинок, який ще не розплавився, відкидаються на стінки камери за допомогою циркулюючих газів і стікають вниз по камері. У заявці на Міжнародний патент WO03/002469, камера згоряння переважно веде вниз до великого танка-відстійника, який має значно збільшений об'єм. Можуть бути наявними газовий пальник або інші засоби для подачі додаткової енергії в танк-відстійник для підвищення температури відхідних газів. Пальник розташовується у 5 напрямі до верхньої частини танка-відстійника. Відхідні гази, які не містять розплаву, відбираються з танка-відстійника або камери згоряння вгору через прохід у верхній частині камери. Для збільшення коефіцієнта корисної дії циклонної печі в заявці на Міжнародний патент WO03/002469, відхідні гази, які покидають циркуляційну камеру при температурі в межах від 1400 до 1700°С, використовують для попереднього нагрівання матеріалу у вигляді частинок, з тим, щоб використати, а не вивільняти цю теплову енергію. Ця стадія може здійснюватися за умов, які зменшують вміст оксидів азоту (NOx), що зменшує вплив відхідних газів на навколишнє середовище. Потім відхідні гази проходять через інший теплообмінник, за допомогою якого вони здійснюють посередній теплообмін з горючим повітрям. Циклонна піч має значні переваги в порівнянні з вагранкою або іншими шахтними печами. Стосовно палива, вона усуває необхідність в брикетуванні дрібнодисперсних частинок, і може використовуватися великий набір палив, включаючи, наприклад, пластик. Використання плавильної циклонної печі усуває ризик відновлення руди до заліза і вивільняє відхідні гази, які є прийнятними для навколишнього середовища. Гнучкість щодо продуктивності плавки набагато краща, ніж для вагранки, це значить, що продуктивність може легко і швидко перемикатися, наприклад, з 40% до 100% від загальної продуктивності, так що час, необхідний для реагування на потребу, що змінилася, сильно поліпшується. Окрім того, плавлення в циклонній печі набагато швидше, ніж у випадку вагранки, і становить порядку хвилин, а не порядку годин. Отже, використання системи плавильної циклонної печі є бажаним з точки зору економіки і навколишнього середовища, і система, описана в заявці на Міжнародний патент WO 03/002469, працює добре. Однак є простір для удосконалення способу. У способах одержання мінеральних волокон, таких як в заявці на Міжнародний патент WO03/002469, температура і зумовлена нею в'язкість розплаву є виключно важливими, оскільки вони мають безпосередній вплив на якість одержуваних мінеральних волокон. Чистота також є важливою. У системі заявки на Міжнародний патент WO03/002469 відсутні засоби для контролю температури розплаву, що покидає танквідстійник, так що вона може змінюватись, а це, без додаткової обробки, означатиме, що і якість розплаву буде змінюватись. Окрім того, хоча у заявці на Міжнародний патент WO03/002469 використовують декілька стадій для рециклювання більшої кількості енергії, що використовується при одержанні розплаву, неминучою є велика кількість енергії, яка втрачається через великий об'єм танка-відстійника і великий об'єм горючого повітря, які використовуються. Є бажаним додаткове збільшення коефіцієнта корисної дії системи. Заявка на Міжнародний патент WO03/002469 пропонує другий варіант здійснення, показаний на Фіг.2, в якому танк-відстійник замінюють відносно 93613 6 малою зоною збору в основі камери згоряння. Такі системи призводили б до збільшення коефіцієнта корисної дії через зменшення об'єму пристрою, через який втрачається енергія. Однак автори виявили, що в цій системі якість розплаву знижується, а також зазнає змін. Патент США №4365984 також стосується одержання мінеральної вати з використанням плавильної циклонної печі і включає в себе введення матеріалу відходів у вигляді частинок, що включає в себе неорганічні негорючі і органічні горючі компоненти, в горюче повітря. Як і в заявці на Міжнародний патент WO03/002469, система включає в себе велику зону збору. У патенті США №4365984 температура розплаву, як сказано, є важливою для одержання волокнистої маси. Ця публікація свідчить про те, що температура розплаву може регулюватися за допомогою додавання додаткових рециклюючих матеріалів (продуктів відходів мінеральної вати) в піч разом з паливом. Плавильні циклони можуть використовуватися для плавлення або обробки мінеральних матеріалів, які згодом не використовуються для одержання волокнистої маси. Наприклад, патент США №4544394 стосується способу плавлення скла у вихровому реакторі, а патент США №6047566 стосується способу плавлення рецикльованих силікатних матеріалів. Температура, а, отже, в'язкість розплаву не є ключовими чинниками в цих способах. Плавильні циклони також відомі в інших галузях, зокрема в галузі пірометалургійних процесів (таких як в патентах США №№4566903 і 5282883). У таких процесах, кінцевий продукт являє собою розплавлений метал і будь-який розплавлений мінеральний матеріал, який присутній, являє собою матеріал відходів. З цієї причини, в таких способах якість мінерального розплаву не є важливою. У заявці на патенті США №2005/0039654 циклонну камеру використовують для спалення палива, для генерування енергії, для використання з іншою метою. Мінеральний матеріал не додають в систему, оскільки метою є не одержання розплаву, а палива, яке може використовуватися, може являти собою так зване "вугілля, що шлакується", яке містить деякі мінеральні матеріали, що не є горючими, але плавляться з утворенням шлаку, коли вугілля спалюють. Ця публікація стосується селективного використання збагачення киснем в різних точках у стовбурі топки циклону для підтримання шлаку в розплавленій формі, для зведення до мінімуму викидів NOx і для зведення до мінімуму витоку дрібнодисперсних частинок вугілля в стовбурі. Повітря (що згадується як перший або первинний окислювач, який має концентрацію кисню приблизно 21% об.) вводять в пальник разом з паливом. Другий потік окисника, який має концентрацію більшу, ніж у першого, може вводитися або в зону поруч з вугіллям, або в стовбур. Другий окисник змішується з частиною першого окисника (але не з усім окисником) з одержанням зони змішаного окисника, який, як зазначено, містить менше приблизно ніж 31% об. кисню (так що рівень кисню оки 7 сника загалом, тобто горючого газу, набагато нижчий ніж 31%). У цій публікації немає пропозиції про додаткове збільшення рівнів кисню або про додавання в систему палива, іншого, ніж вугілля, яке додають в пальник. Даний винахід стосується способу одержання мінеральних волокон високої якості енергетично ефективним способом. Відповідно до першого аспекту, даний винахід передбачає спосіб одержання мінеральних волокон, що включає в себе: створення циркуляційної камери згоряння, яка містить верхню секцію, нижню секцію і базову секцію; інжектування первинного палива, мінерального матеріалу у вигляді частинок і первинного горючого газу у верхню секцію циркуляційної камери згоряння і згоряння первинного палива, тим самим розплавляючи матеріал у вигляді частинок з утворенням мінерального розплаву і генерування відхідних газів; відділення мінерального розплаву від відхідних газів, при цьому відхідні гази проходять через вихід в циркуляційній камері згоряння, і мінеральний розплав збирається в базовій секції циркуляційної камери згоряння; інжектування вторинного палива і вторинного горючого газу в нижню секцію циркуляційної камери згоряння з утворенням полум'я в нижній секції, яке нагріває розплав; і протікання потоку зібраного розплаву через вихід в базовій секції у відцентровий пристрій для одержання волокнистої маси і одержання волокон. Відповідно до другого аспекту, даний винахід передбачає пристрій для використання в способі одержання мінеральних волокон відповідно до першого аспекту даного винаходу, що містить циркуляційну камеру згоряння, що містить по суті циліндричну верхню секцію, нижню секцію і базову секцію, де циркуляційна камера згоряння містить: входи у верхню секцію для первинного палива, мінерального матеріалу у вигляді частинок і первинного горючого газу; входи в нижню секцію для вторинного палива і вторинного горючого газу; вихід для відхідних газів; вихід в базову секцію; і відцентровий пристрій для одержання волокнистої маси, де вихід в базовій секції веде до відцентрового пристрою для одержання волокнистої маси. Спосіб щодо цього винаходу по суті включає в себе формування полум'я в нижній секції камери згоряння. Це досягається за допомогою інжектування вторинного палива і вторинного горючого газу в нижню секцію. Формування полум'я в цій секції є вкрай вигідним, оскільки воно являє собою механізм, за допомогою якого може змінюватися температура розплаву. Вторинне паливо може цілком являти собою тверде паливо, таке як вугілля, але переважно містить також рідке або газоподібне паливо. У нижній секції циркуляційної камери згоряння мінеральний розплав протікає вниз по стінках для 93613 8 збору в базовій секції. У цій зоні розплав присутній як тонка плівка на стінках камери і як ванна в базовій секції, яка звичайно є дрібною. Отже, додаток радіантного тепла в цій зоні є особливо ефективним, оскільки воно може легко проникати через весь розплав. Саме тому використання полум'я в цій зоні є особливо ефективним для однорідного нагрівання розплаву. Воно також може нагрівати розплав швидко і точно, наприклад, за допомогою зміни швидкості течії вторинного палива і вторинного горючого газу, температура розплаву може підтримуватися в точних межах. На противагу цьому, у відомих з літератури системах температура розплаву в камері не контролюється. Коли розплав не збирають в нижній частині камери, але збирають в окремому (звичайно більшого розміру) танку, з неможливим досягнення ефекту нагрівання, як ванни розплаву, так і розплаву, що стікає вниз по стінках камери. Оскільки камера щодо цього винаходу містить в собі зону збору, вона є дуже компактною, і можна досягнути високого коефіцієнта корисної дії, оскільки втрати з площі поверхні зводяться до мінімуму. У даному винаході пропорцією вторинного палива і вторинного горючого газу можна маніпулювати для одержання бажаних результатів. Коли кисень, що поставляється у вторинному горючому газі, є недостатнім, щоб дати можливість вторинному паливу зазнавати повного згоряння (тобто, є рівень кисню, більш низький ніж стехіометричний), полум'я буде розповсюджуватися по більшому об'єму, ніж коли кількість газу, достатня, щоб дати можливість для повного згоряння, вводиться разом із вторинним паливом. Це було б перевагою, коли полум'я може розповсюджуватися над значною частиною ванни розплаву, і тому є виключно ефективним при перенесенні до неї радіантного тепла. У іншому варіанті здійснення, коли використовують одне первинне паливо, таке як вугілля, яке згоряє в двох рівнях, є переважним введення вторинного палива і вторинного горючого газу в таких пропорціях, що є більш ніж достатня кількість кисню у вторинному горючому газі, щоб одержати можливість для повного згоряння вторинного палива. Надлишок кисню діє, підіймаючи рівні кисню в нижній секції камери. Цей кисень може допомогти підвищити вигоряння палива у вигляді частинок, такого як вугілля, яке не згоряє повністю на початковому рівні. Наявність надлишку кисню в нижній секції є особливо важливою, коли первинний горючий газ являє собою повітря, яке збагачене киснем, або чистий кисень, оскільки в цьому випадку об'єм газу, як правило, менший, і концентрація частинок сажі збільшується. Отже, частинки палива часто не мають достатнього часу для повного вигоряння у верхніх зонах камери згоряння. Додаткові засоби для одержання можливості вигоряння частинок сажі являють собою створення сифонного виходу. Це також сприяє ефективному нагріванню розплаву за допомогою полум'я і запобігає відходу частинок сажі з камери в розплав. 9 Даний винахід передбачає простій, але виключно ефективний спосіб контролю температури мінерального розплаву, тим самим, даючи можливість для одержання мінеральних волокон високої якості енергетично ефективним, а, отже, сприятливим для навколишнього середовища і економічно ефективним способом. Циркуляційна камера згоряння в цьому винаході стосується того типу, який часто згадується як циклонна піч. Вона має верхню секцію, нижню секцію і базову секцію. Конструкція відповідних циклонних печей описується в різних патентах, включаючи патенти США №№3855951, 4135904, 4553997, 4544394, 4957527, 5114122 і 5494863. Камера, як правило, розташована швидше вертикально, ніж горизонтально. Звичайно вона має циліндричну верхню секцію, нижню секцію, що сходиться конічно вгору, і базову секцію, але може бути повністю циліндричною. Базова секція переважно являє собою вбудовану частину камери і може просто бути кінцевою частиною нижньої секції, що сходиться конічно вгору або може являти собою циліндричну секцію в кінці нижньої секції. Внутрішній діаметр базової секції не більший, ніж внутрішній діаметр верхньої секції, на противагу традиційним системам, які часто використовують танк в основі камери із збільшеним об'ємом. Перевага даного винаходу, особливо, в переважному варіанті здійснення, де повітря, збагачене киснем, або чистий кисень використовується як первинний горючий газ, полягає в тому, що може використовуватися компактна камера згоряння. Отже, в даному винаході є переважним, щоб камера згоряння являла собою об'єднану камеру. Під цим, автори мають на увазі, що камеру не виготовляють з різних деталей компонентів, які можуть відділятися один від одного. Можливість використання більш компактних печей, в порівнянні з системами, відомими з літератури, зводить до мінімуму втрати енергії з площі поверхні печі. Об'єм камери переважно менший приблизно ніж 25 м3, переважно менший приблизно ніж 20 м3 або 15 м3, або навіть менший ніж 10 м3. Наприклад, для одержання приблизно 20 тонн розплаву в годину з використанням 30% кисню як первинного горючого газу, об'єм циркуляційної камери згоряння повинен становити приблизно 15 м3. У порівнянні з цим, при використанні чистого кисню як первинного горючого газу, об'єм камери повинен становити тільки приблизно 5 м3. З цієї причини, коли використовується даний винахід, щоб зробити можливим використання чистого кисню як первинною газу, для конкретної продуктивності може використовуватися циклон набагато менший і, отже, з набагато вищим коефіцієнтом корисної дії. Первинне паливо, і, як правило, також і мінеральний матеріал у вигляді частинок і первинний горючий газ, інжектують у верхню секцію камери згоряння, яка звичайно є циліндричною. Камера має вихід, через який гарячі відхідні гази можуть залишати камеру. Переважно він знаходиться у верхній секції, хоча може знаходитися в нижній секції. У верхній секції первинне паливо згоряє в горючому газі і змушує плавитися мінеральний 93613 10 матеріал у вигляді частинок. Потім мінеральний розплав відкидається до стінок камери під дією циркуляційних струмів і стікає вниз по стінках камери під дією сили тяжіння, і збирається в базовій секції камери. Базова секція має вихід для мінерального розплаву, через який розплав проходить як потік, а потім зазнає перетворення у волокнисту масу будь-яким звичайним способом, наприклад, з використанням і каскадної прядильної машини або центрифугальної прядильної машини, або будьякого іншого звичайного відцентрового способу одержання волокон. Є переважним, щоб в точці, в якій вихід для мінерального розплаву залишає базову секцію камери, він не тягнувся безпосередньо вниз, але замість цього, вихід являв би собою сифон. Під "сифоном" мається на увазі, що вихід, який звичайно являє собою трубу або жолоб, спочатку прямує вгору стосовно отвору в камері, а потім прямує вниз, перед тим як він веде до обладнання для одержання волокнистої маси. Як звичайно відбувається з сифоном, результат полягає в тому, що для того, щоб розплав міг залишити камеру, ванна розплаву всередині камери повинна бути достатньо глибокою, щоб досягати найвищої вертикальної точки сифонного виходу. Коли це відбувається, сила тяжіння змушує розплав пройти через направлену вгору частину сифона, а потім стікати вниз через наступну частину сифона в обладнання для одержання волокнистої маси. Отже, це створює повітряний затвор в системі, який забезпечує те, що відхідні гази не можуть виходити з основи камери. Використання сифона є особливо переважним в тому варіанті здійснення, де використовується паливо у вигляді частинок, таке як вугілля, і приводить до поліпшення якості розплаву. Це пов'язано з тим фактом, що частинки сажі, які являють собою частинки палива, що не згоріли повністю у верхній або нижній секції камери, можуть збиратися на поверхні басейну з розплавом і спливати з нього. За допомогою сифона запобігається вихід цих частинок сажі з камери разом з розплавом. Даючи можливість частинкам сажі збиратися на розплаві, збільшують час їх перебування в камері в порівнянні з випадком, коли сифон не використовується. Отже, частинки сажі можуть завершити своє згоряння в базовій зоні для досягнення повного вигоряння палива. Це забезпечує оптимізацію коефіцієнта корисної дії способу. Вигоряння в базовій секції частинок сажі, що спливають на розплаві, посилюється за допомогою додавання вторинного горючого газу в нижню секцію циркуляційної камери згоряння. Додаткова перевага полягає у відносних пропорціях заліза II і заліза III в розплаві. Традиційно, вагранку використовують для одержання мінеральних розплавів, які мають сильно відновну атмосферу. Внаслідок цього, майже всі оксиди заліза в розплавах, що одержуються за допомогою вагранок, знаходяться в формі заліза II. Залізо II добре для вогнестійких властивостей волокон, оскільки воно перетворюється в кристалічну структуру заліза III при високих температурах. 11 Однак, циклонні системи, такі як система з цього винаходу, є набагато сильнішими окисниками, особливо, коли первинний газ являє собою повітря, збагачене киснем. У цьому випадку, істотна частина заліза в розплаві може знаходитися в формі заліза III, а не заліза II. Коли використовують сифон, розплав контактує з частинками сажі, які захоплюються, спливаючи над ним. Оскільки частинки сажі є сильно відновними, вони діють, відновлюючи залізо III в розплаві до заліза II, тим самим забезпечуючи підтримання хороших вогнезахисних властивостей волокон. Загальний рух газів і суспендованого матеріалу у вигляді частинок в циркуляційній камері згоряння являє собою циклонний рух. Він створюється за допомогою введення первинного горючого газу, а також палива у вигляді частинок і мінерального матеріалу, під відповідним кутом для підтримання вихрового руху. Вторинний горючий газ і паливо також переважно вводять з направленим так само імпульсом, з тим, щоб підтримати циркуляційні потоки. У нижній секції циркуляційної камери згоряння, яка звичайно мас конічну форму, що сходиться вгору, інжектують вторинне паливо, яке є рідким або газоподібним, і вторинний горючий газ. Вторинне паливо може являти собою будь-яке паливо, яке зазнає згоряння. У одному з варіантів здійснення, вторинне паливо включає в себе рідке або газоподібне паливо і, зокрема, може включати в себе будь-яку легкозаймисту рідину або газ. У цьому варіанті здійснення вторинне паливо може також містити малі кількості (менше ніж 50%, переважно менше ніж 20% або 10% по енергії) твердих або рідких палив у вигляді частинок, які згоряють в двоступеневий спосіб. Вони можуть являти собою, наприклад, тверді палива, такі як вугілля або кокс, або рідкі палива, такі як краплі нафти. Коли менш займистий компонент включається на низькому рівні, він не може по суті впливати на швидке і повне згоряння вторинного газу загалом. У цьому варіанті здійснення, вторинне паливо переважно вибирають з групи, що складається з пропану, метану, природного газу і спиртів, або їх сумішей, необов'язково, разом з малою кількістю вугілля або нафти. У альтернативному і переважному варіанті здійснення, вторинне паливо містить до 100% твердого палива. Воно може являти собою будь-який вуглецевий матеріал, який має відповідний тепловміст, як зазначений нижче стосовно первинного палива, але коли первинним паливом переважно є вугілля. У цьому варіанті здійснення, вторинне паливо переважно містить 70-90% твердого палива. Цей варіант здійснення має економічні переваги, оскільки вугілля є менш дорогим, ніж газоподібні палива, такі, як природний газ. Використання твердого палива, такого як вугілля, також, як виявлено, веде до зменшення утворення NOx. Це ймовірно пов'язано з тим фактом, що вугілля створює відновні умови в нижній частині камери. У найбільш переважному варіанті здійснення вторинне паливо містить щонайменше 50%, пере 93613 12 важно 70-90% твердого палива, такого як вугілля, при цьому частина вторинного палива, що залишилася являє собою рідке або газоподібне паливо, таке як природний газ, що подається через киснево-паливний пальник. Вторинний горючий газ може знаходитися при температурі навколишнього середовища або попередньо нагріватися і переважно містить вищий рівень кисню ніж повітря, наприклад, більше 25% кисню. Звичайно він являє собою повітря, збагачене киснем, або чистий кисень. Коли вторинний горючий газ являє собою повітря, збагачене киснем, він переважно містить щонайменше 30%, переважно щонайменше 35%, більш переважно щонайменше 50% і найбільш переважно щонайменше 70% або навіть щонайменше 90% об'єму кисню. Повітря, збагачене киснем, також містить інші гази, які присутні в повітрі, такі як азот, і може містити гази, які звичайно не присутні в повітрі, такі як інертні гази або гази, що запалюються, такі як пропан або бутан, за умови, що загальний вміст кисню більший, ніж його вміст у повітрі (який становить приблизно 21% об'єму). У найбільш переважному варіанті здійснення вторинний горючий газ являє собою чистий кисень. Під "чистим киснем" автори мають на увазі кисень з чистотою 92% або більше, одержаний, наприклад, за допомогою технології адсорбції з коливанням тиску вакууму (VPSA) або може являти собою майже 100% чистий кисень, одержаний за допомогою способу дистиляції. У іншому варіанті здійснення, для оптимізації економії енергії, пов'язаної з підвищеною вартістю кисню в порівнянні з повітрям, газ містить 30-50% кисню. Вторинний горючий газ і вторинне паливо можуть вводитися окремо в нижню секцію, за умови, що відбувається змішування, достатнє для утворення полум'я в нижній секції. Коли вторинне паливо є твердим, воно може вводитися через трубу для подачі палива, яка має таку ж конструкцію як вихід для первинного палива. Однак вторинний горючий газ і вторинне паливо переважно вводяться разом через один щонайменше вхід пальника, повсюдно відомого як киснево-паливний пальник. Це є особливо корисним для рідких або газоподібних вторинних палив. Вхід пальника або входи пальників розташовуються в найнижчій половині нижньої секції циркуляційної камери згоряння, переважно, в нижній частині нижньої секції, поруч з базовою секцією, так що одержуване полум'я може ефективно нагрівати розплав. Переважно, швидкості потоку вторинного горючого газу і вторинного палива регулюються, так що температура розплаву може змінюватися за бажанням. Входи для вторинного газу можуть передбачатися в доповнення до киснево-паливних пальників, особливо у варіанті здійснення, де в систему додають надлишок кисню. Як зазначено вище, відносні пропорції вторинного горючого газу і вторинного палива можуть змінюватися в залежності від обставин. У одному з варіантів здійснення вторинне паливо і вторинний горючий газ вводяться при таких пропорціях, що у вторинному горючому газі недо 13 статня кількість кисню для того, щоб зробити можливим повне згоряння вторинного палива. Наприклад, може бути 0,7 або 0,5 від величини, що характеризує кількість кисню у вторинному газі, необхідну для повного згоряння вторинного палива. Це означає, що полум'я має тенденцію до розповсюдження на широку зону. Як правило, нижня секція камери має деяку кількість кисню в атмосфері, але рівні є низькими. Як наслідок, полум'я розповсюджується ширше по нижній зоні, ніж, якби рівні кисню були вищими. У цьому випадку формується велике полум'я, яке може ефективно нагрівати велику зону розплаву. У іншому варіанті здійснення, коли використовується одне первинне паливо, таке як вугілля, яке згоряє в двох рівнях, є переважним введення вторинного палива і вторинного горючого газу в таких пропорціях, що наявна кількість кисню у вторинному горючому газі більша ніж та, якої достатньо для можливості повного згоряння вторинного палива. Переважно, кількість кисню становить щонайменше 1,3, переважно щонайменше 1,5, більш переважно щонайменше 3 або 5 від величини, що характеризує кількість, необхідну для можливості повного згоряння вторинного палива. Загалом, однак, є переважним, щоб вторинне паливо і вторинний горючий газ подавалися в рівних стехіометричних пропорціях, з тим, щоб газу було достатньо для можливості повного згоряння палива. Первинне паливо може являти собою будьякий горючий матеріал і може доставлятися в будь-якій формі. Наприклад, воно може являти собою газ або легкозаймисту рідину, яка згоряє дуже швидко при надходженні в камеру, таку як пропан, метан, природний газ. Вторинне паливо присутнє в меншій кількості, ніж первинне паливо, і дає менше 40%, як правило, від 5 до 15% від загальної енергії палива. Однак в одному з варіантів здійснення, де вторинний горючий газ містить кисень в стехіометричному надлишку стосовно вторинного палива, первинне паливо може являти собою матеріал у вигляді частинок, такий як вугілля, яке згоряє в двоступеневий спосіб. На першому рівні, який відомий як піроліз, леткі сполуки згоряють дуже швидко зі швидким виділенням газу. Вони генерують частинки сажі, які збагачені вуглецем. Другий рівень являє собою горіння частинки сажі, яке набагато повільніше, ніж на першому рівні. Другий рівень, як правило, є в 10-100 разів триваліший, ніж перший рівень. Отже, хоча перший рівень згоряння здійснюється майже миттєво, коли частинка палива попадає в камеру згоряння, другий рівень звичайно не здійснюється, якщо тільки паливо не має значного часу перебування. Якщо паливо згоряє не повністю, залишаючи деяку кількість сажі в розплаві, якість розплаву буде знижуватися, і це може спричиняти виникнення пухирців або інших неоднорідностей в одержуваних волокнах. Однак, у даному винаході, коли надлишок кисню вводиться в нижню секцію, він збільшує рівні кисню в нижній секції камери, сприяючи, таким чином, швидкому і повному згорянню частинок сажі. 93613 14 Під час використання камери, в цьому варіанті здійснення даного винаходу, камера містить верхню зону, нижню зону і базову зону. Верхня зона відрізняється тим, що має місце піроліз, початковий рівень згоряння палива у вигляді частинок. У широкому розумінні вона відповідає циліндричній верхній секції камери. Паливо у вигляді частинок, а переважно, також і мінеральний матеріал у вигляді частинок, і первинний горючий газ, інжектуються у верхню зону. Верхня зона також містить вихід, через який проходить гарячий газ. Піроліз палива у верхній зоні створює сажу, матеріал, збагачений вуглецем. Частинки сажі, як правило, відкидаються на поверхні камери за допомогою циркулюючих газів і потоку, разом з розплавом, стікаючи поверхнями камери під дією сили тяжіння. Нижня зона відрізняється згорянням сажі. Отже, нижня зона загалом відповідає нижній секції камери, що сходиться конічно вгору, зокрема поверхням камери в цій секції. Частинки сажі можуть також бути присутніми на поверхні верхньої секції камери, і спливають на горизонтальну поверхню басейну розплаву в базовій зоні. Отже, верхня зона загалом тягнеться по більшій частині верхньої секції камери, в той час як нижня зона тягнеться по більшій частині нижньої секції, зокрема, поверхнями нижньої секції камери і може також тягнутися до певної міри на поверхні верхньої секції камери. Як правило, в нижній зоні циркуляційної камери згоряння того типу, який мас розділення газу у верхній частині і розплаву в нижній, рівні кисню с низькими, навіть якщо у верхню зону додають надлишок кисню. З цієї причини, сажа в традиційних системах вимагає тривалого часу перебування для згоряння в цій зоні. У даному винаході, вторинний горючий газ інжектують в нижню зону, щоб полегшити другий рівень згоряння, тобто, згоряння частинки сажі. З цієї причини, в способі за даним винаходом в нижній зоні відбувається повне згоряння палива. У цьому варіанті здійснення, первинне паливо у вигляді частинок може знаходитися в рідкій або твердій формі. Коли первинне паливо є рідким, його використовують у формі крапель, тобто, частинок рідкого палива У цьому варіанті здійснення, паливо може являти собою частинки нафти або інших рідин на основі вуглецю. Однак первинне паливо у вигляді частинок у даному винаході переважно є твердим. Як правило, воно являє собою вуглецевий матеріал і може являти собою будь-який вуглецевий матеріал у вигляді частинок, який має відповідний тепловміст. Ця величина може бути відносно низькою, наприклад, настільки низькою як 10000 кДж/кг або навіть настільки низькою як 5000 кДж/кг. Наприклад, воно може являти собою, таким чином, висушений мул із відстійника або паперові відходи. Переважно, воно має більш високий тепловміст і може являти собою відпрацьоване футерування з алюмінієвої промисловості, відходи, що містять вугілля, такі як пісне вугілля або порошкоподібне вугілля. 15 У переважному варіанті здійснення, первинне паливо являє собою порошкоподібне вугілля і може являти собою дрібнодисперсне вугілля, але переважно деяку частину, а звичайно щонайменше 50%, а переважно щонайменше 80%, а звичайно все вугілля, одержують за допомогою помелу крупногрудкового вугілля, наприклад, з використанням кульового млина. Вугілля, чи постачається воно спочатку як дрібнодисперсні частинки або як шматки, може являти собою вугілля хорошої якості або може являти собою відходи вугілля, що мають високий вміст неорганічних речовин, наприклад, 5-50% неорганічних речовин, при цьому залишок складає вуглець. Переважно, вугілля частково або повністю являє собою вугілля хорошої якості, наприклад, бітумінозне або суббітумінозне вугілля (ASTM D388 1984), і містить леткі речовини, які полегшують займання. Частинки первинного палива переважно мають розмір частинок в межах від 50 до 1000 мкм, переважно, приблизно від 50 до 200 мкм. Як правило щонайменше 90% частинок (по масі) знаходяться в цьому діапазоні. Як правило, середній розмір становить приблизно 70 мкм, з межею, що становить 90% нижче 100 мкм. Первинне паливо може вводитися в камеру через трубу для подачі зазвичай з одержанням потоку частинок палива. Звичайно це включає в себе використання газу носія, в якому суспендовані частинки палива. Газ носій може являти собою повітря, повітря, збагачене чистим киснем, або кисень, переважно, при температурі навколишнього середовища, щоб уникнути зворотних спалахів, або менш хімічно активний газ, такий як азот. Труба для подачі переважно є циліндричною. Мінеральний матеріал у вигляді частинок являє собою будь-який матеріал, який є придатним для одержання мінеральних волокон, таких як скловолокно, або волокна зі скельної породи каменя або шлаку. Скловолокно, як правило, має хімічний аналіз по масі оксидів більше 10% Na2O+К2О, менше 3% заліза як FeO, менше 20% CaO+MgO, більше 50% SiO2 і менше 5% Аl2О3. Волокна зі скельної породи, каменя або шлаку, як правило, мають аналіз по масі оксидів менше 10% Na2O+К2О, більше 20% CaO+MgO, більше 3% заліза як FeO, і менше 50% SiO2 і, часто, більше 10% Аl2Оз. Мінеральний матеріал може являти собою матеріали відходів, такі як мінеральні волокна, які вже використовувалися або які не придатні для використання в інших способах. Мінеральний матеріал у вигляді частинок, який розплавляють в камері з одержанням мінерального розплаву, вводиться у верхню секцію камери, так що він суспендується в газах, що знаходяться в ній. Точка, в якій додають мінеральний матеріал у вигляді частинок, не є критичною, і він може змішуватися з паливом та інжектуватися через трубу для подачі палива. Однак переважним є додання мінерального матеріалу у вигляді частинок в паливо, що спалюється. Цього можна досягнути за допомогою додання мінерального матеріалу у вигляді частинок в камеру через вхід звичайним шляхом, наприклад, у верхній частині камери або поблизу неї. 93613 16 Первинний горючий газ вводиться у верхню секцію камери і може знаходитися при температурі навколишнього середовища або може попередньо нагріватися. Коли газ нагрітий, максимальна бажана температура, до якої первинний горючий газ попередньо нагрівається, становить приблизно 600°С, а переважне попереднє нагрівання знаходиться в межах між 300 і 600°С, найбільш переважно, близько 500-550°С. Первинний горючий газ може являти собою будь-який газ, в якому може згоряти паливо, наприклад, повітря, повітря, збагачене киснем, або чистий кисень. Він може також містити пропан або метан. У переважних варіантах здійснення первинний горючий газ містить щонайменше 25% кисню. Переважно він являє собою повітря, збагачене киснем, яке містить щонайменше 30%, переважно щонайменше 50%, найбільш переважно щонайменше 70% об'єм кисню, або чистий кисень. Повітря, збагачене киснем, може містити малі кількості газів, які, як правило, не присутні в повітрі. Коли використовується чистий кисень, він переважно знаходиться при температурі навколишнього середовища, а не нагрівається попередньо. У цьому варіанті здійснення, де первинний горючий газ являє собою повітря, збагачене киснем, або чистий кисень, загальний об'єм первинного горючого газу, що використовується може бути набагато меншим, ніж коли одне лише повітря використовують як первинний горючий газ, оскільки для горіння використовується тільки кисень. Отже, значна економія енергії може бути одержана за допомогою використання повітря, збагаченого киснем, або чистого кисню, оскільки менший об'єм горючого газу вимагає меншої енергії для нагрівання. Використання повітря, збагаченого киснем, або чистого кисню означає також, що циркуляційна камера згоряння може бути меншою, ніж тоді, коли використовують повітря. Це також приводить до економії енергії. Первинний горючий газ може вводитися через трубу для подачі разом з паливом, суспендованим у ньому, особливо, коли газ знаходиться при відносно низькій температурі. Паливо не повинне починати горіти в паливній трубі до того як воно поступить в камеру (явище, відоме як "зворотний спалах"), так що в цьому варіанті здійснення необхідні низькі температури газу. Однак первинний горючий газ переважно вводиться окремо через один або декілька входів для горючого газу, які можуть розташовуватися поблизу труби для подачі палива так, що горючий газ прямує в камеру в ту ж зону, що і паливо, щоб зробиш можливим ефективне перемішування. У найбільш переважному варіанті здійснення, вхід для горючого газу концентрично оточує трубу для подачі і вхід для повторного газу, як обговорюється нижче. Чи вводяться вони разом чи ні, швидкість, при якій горючий газ і паливо інжектуються в камеру, є відносно низькою (переважно, в межах між 1 і 50 м/сек.), з тим, щоб звести до мінімуму зношування пристрою. Коли паливо суспендується в горючому газі, швидкість переважно знаходиться в межах між 5 і 40 м/сек. Коли вони вводяться окре 17 мо, що є переважним, швидкість інжекції палива переважно становить 20-40 м/сек. Бажано забезпечити, щоб паливо у вигляді частинок змішувалося швидко і ретельно з первинним горючим газом, оскільки це забезпечує те, що паливо запалюється швидко, так що воно може зазнавати піролізу майже відразу після введення в камеру. Наявність ретельного перемішування також забезпечує те, що час перебування частинок палива в первинному горючому газі є більш однорідним, тим самим, приводячи до більш ефективного згоряння палива. Щоб допомогти в забезпеченні швидкого і ретельного перемішування, в одному з варіантів здійснення цього винаходу у верхню зону може вводитися додатковий газ, який переміщається з більш високою швидкістю, ніж первинний горючий газ і паливо у вигляді частинок, і завдяки різниці швидкостей, це викликає турбулентність потоку частинок палива, тим самим, перериваючи потік і забезпечуючи швидке перемішування. Додатковий газ, як правило, займає набагато менший об'єм, ніж горючий газ і, як правило, становить менше 40% від загальної кількості газу, що інжектується в камеру згоряння, переважно, в межах між 10 і 30%. Додатковий газ може являти собою будьякий газ, включаючи повітря, азот, кисень, або газ, що запалюється, такий як пропан або бутан. Додатковий газ може інжектуватися із входу, так що він знаходиться поруч з потоком частинок палива в камері, але переважно інжектується у вхід, який концентрично оточує вхід для палива. Це концентричне розташування приводить до ефективного перемішування, особливо, коли вхід для додаткового газу має сопло, що сходиться конічно на його отворі. Додатковий газ переважно переміщається щонайменше на 100 м/сек, швидше, ніж паливо і горючий газ, звичайно щонайменше на 250 м/сек., переважно щонайменше на 300 м/сек. У найбільш переважному варіанті здійснення, швидкість інжекції додаткового газу є звуковою, тобто, дорівнює швидкості звуку або перевищує її. Суть винаходу пояснюється на кресленнях, де: Фіг.1 являє собою ілюстрацію пристрою, який є придатним для використання в переважному варіанті здійснення даного винаходу; Фіг.2 являє собою вигляд спереду сифона, який показаний в зображеному переривчатою лінією овалі на Фіг.1; 93613 18 Фіг.3 являє собою вигляд збоку сифона, який показаний в зображеному переривчатою лінією овалі на Фіг.1. На Фіг.1 показана циркуляційна камера згоряння 1, яка містить верхню секцію 2, нижню секцію 3 і базову секцію 4. Первинне паливо і матеріал у вигляді частинок вводяться через вхід 5 разом з первинним горючим газом, який вводиться через вхід 6, який концентрично оточує вхід 5. Первинне паливо запалюється і згоряє у верхній секції 2, і збирається в базовій секції 4 як басейн розплаву 7. Гарячі відхідні гази проходять через вихід для топкового газу 8 у верхній частині камери згоряння. Вторинне паливо і вторинний горючий газ інжектують через киснево-паливний пальник 9, і він утворює полум'я в нижній зоні 3, яке діє, нагріваючи басейн розплаву 7. Окрім того, вторинний горючий газ вводиться через входи для кисню 10 в нижній зоні 3, це сприяє вигорянню палива в цій зоні. Розплав протікає через сифон 11 в обладнання для одержання волокнистої маси 12, де він формується у вигляді волокон. На Фіг.2 показаний вигляд спереду сифона 11 з потоком розплаву 13, що покидає сифон 11. На Фіг.3 показаний поперечний переріз сифона 11, який має частину, яка направлена вгору, 14, і підноситься по вертикалі над отвором 15 в камері 1. Як тільки ванна з розплавом 7 перевищує рівень направленої вертикально частини 14, розплав протікає поверх цієї частини, як потік 13. Приклад Було продемонстровано, що підведення палива як вторинного палива в нижню секцію циркуляційної камери згоряння являє собою дуже ефективний спосіб підвищення температури розплаву. У здійснюваних дослідженнях, загальна кількість енергії палива (первинного і вторинного) в циклоні збільшується на 2%. Додаткове паливо додають як повторне паливо, що підводиться в нижній частині камери. Кількість первинного палива підтримують постійним. Це веде до підвищення температури розплаву до 40-50°С. Для одержання такого ж підвищення температури розплаву у вагранці, було би потрібно набагато більше додаткової енергії ніж 2%. Висока ефективність даного винаходу пов'язана з тим фактом, що додання енергії палива в нижній секції може швидко і ефективно нагрівати тонкий шар розплаву, що стікає вздовж стінок камери і в основу камери. 19 Комп’ютерна верстка Л. Ціхановська 93613 Підписне 20 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for making of mineral fibres

Автори англійськоюHansen, Lars Elmekilde, Bollund, Lars, Hansen, Lars Kresten, Jensen, Leif, Moeller, Hansen, Peter Farkas Binderup

Назва патенту російськоюСпособ и устройство для получения минеральных волокон

Автори російськоюХансен Ларс Эльмекилле, Боллунн Ларс, Хансен Ларс Крестен, Энсен Лейф Меллер, Хансен Петер Фаркас Биндеруп

МПК / Мітки

МПК: C03B 5/12, C03B 5/235

Мітки: мінеральних, волокон, одержання, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/10-93613-sposib-i-pristrijj-dlya-oderzhannya-mineralnikh-volokon.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для одержання мінеральних волокон</a>

Попередній патент: Спосіб виготовлення одноразового підгузника типу трусиків

Наступний патент: Циклон з вхідним сепараторним трубопроводом і обхідним трубопроводом для малих частинок

Випадковий патент: Протипухлинна вакцина на основі міцелярного комплексу глікопептид -cpg-днк