Пристрій для внутрішнього центрифугування мінеральних волокон, центрифуга, спосіб одержання мінеральних волокон та мінеральні волокна

Формула / Реферат

1. Пристрій для внутрішнього центрифугування мінеральних волокон, що містить центрифугу (1), яка забезпечена периферичною стрічкою (7) з крізними отворами (14), які розподілені по кільцевих зонах (ZA), які розташовані одна над одною, який відрізняється тим, що стрічка містить щонайменше дві кільцеві зони (ZA1, ZA2), число отворів периферичної стрічки на одиницю площі (NS1, NS2) в яких відрізняється на значення, що перевищує або дорівнює 5%, зокрема, що перевищує або дорівнює 10% і навіть 20%.

2. Пристрій за п. 1, який відрізняється тим, що кільцева зона, що містить найбільше середнє число отворів на одиницю площі, розташована під іншою кільцевою зоною, що містить менше середнє число отворів на одиницю площі.

3. Пристрій за пп. 1 або 2, який відрізняється тим, що отвори (14) кожної зони згруповані в ряди, при цьому діаметр отвору (d) в кожній кільцевій зоні є постійним і зменшується від однієї кільцевої зони до іншої зверху вниз по периферичній стрічці центрифуги (7).

4. Пристрій за п. 3, який відрізняється тим, що ряди розташовані один від одного на відстані, що складає від 1 до 2 мм, зокрема, від 1,2 до 1,8 мм, переважно з кроком зміщення одного ряду від іншого, що складає від 1 до 2 мм, наприклад, від 1,2 до 1,6 мм.

5. Пристрій за одним з попередніх пунктів, який відрізняється тим, що діаметр (d) щонайменше частини отворів (14) центрифуги (1) щонайменше дорівнює 1,5 або 1,2 мм, зокрема, від 1,1 до 0,5 мм, наприклад, від 0,9 до 0,7 мм.

6. Пристрій за одним з попередніх пунктів, який відрізняється тим, що відстань (D) між центрами найближчих сусідніх отворів однієї і тієї ж кільцевої зони (ZA) є постійною по всій кільцевій зоні, причому ця відстань (D) змінюється від однієї зони до іншої щонайменше на 3%, іноді щонайменше на 5% і навіть на 10% і більше і зменшується зверху вниз, при цьому ця відстань (D) знаходиться, зокрема, в межах від 0,8 до 3 мм, наприклад, від 1 до 2 мм і навіть від 1,4 до 1,8 мм.

7. Пристрій за одним з попередніх пунктів, який відрізняється тим, що центрифуга (1) має середній діаметр (DM), менший або, що дорівнює 800 мм, зокрема, щонайменше дорівнює 200 мм.

8. Пристрій за одним з попередніх пунктів, який відрізняється тим, що центрифуга (1) з'єднана з чашею (3), в якій розтікається розплавлене скло.

9. Пристрій за одним з попередніх пунктів, який відрізняється тим, що містить щонайменше один засіб створення витяжного газового струменя високої температури, який виконаний у вигляді кільцевого пальника (9).

10. Пристрій за п. 9, який відрізняється тим, що кільцевий пальник (9) є тангенціальним пальником, що містить засоби для надання витяжному газовому струменю тангенціальної складової по відношенню до горизонтального зовнішнього краю центрифуги.

11. Центрифуга, яка забезпечена периферичною стрічкою (7) з крізними отворами (14), які розподілені по кільцевих зонах (ZA), які розташовані одна над одною, яка відрізняється тим, що містить щонайменше дві кільцеві зони (ZA1, ZA2), число отворів периферичної стрічки на одиницю площі (NS1, NS2), в яких відрізняється на значення, що перевищує або дорівнює 5%, зокрема, перевищує або дорівнює 10% і навіть 20%.

12. Центрифуга за п. 11, яка відрізняється тим, що не має дна у своїй нижній частині, протилежній верхній частині.

13. Спосіб одержання мінеральних волокон за допомогою внутрішнього центрифугування в поєднанні з газовою витяжкою при високій температурі, в якому розплав для витягування виливають в центрифугу (1), в периферичній стрічці якої виконані отвори (14), що розподілені по декількох кільцевих зонах (ZA), які розташовані одна над одною, який відрізняється тим, що в центрифузі виконують щонайменше дві кільцеві зони (ZAl, ZA2), число отворів на одиницю площі (NS1, NS2) в яких відрізняється на значення, що перевищує або дорівнює 5%, зокрема, що перевищує або дорівнює 10% і навіть 20%, причому кільцеву зону, що містить найбільше середнє число отворів на одиницю площі, розташовують під іншою кільцевою зоною, що містить менше середнє число отворів на одиницю площі.

14. Мінеральні волокна, які одержані за допомогою пристрою за одним з пп. 1-10 і/або способу за п.13, для виготовлення термоізоляційних і/або звукоізоляційних виробів.

Текст

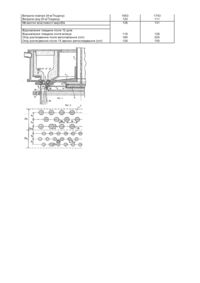

Даний винахід стосується технології виробництва мінеральних волокон або інших термопластичних матеріалів за допомогою процесу внутрішнього центрифугування в поєднанні з витягненням газовим потоком високої температури. Зокрема, він може застосовуватися в промисловому виробництві скляної вати, призначеної, наприклад, для використання у складі термоізоляційних і/або звукоізоляційних матеріалів. Спосіб волокноутворення, до якого відноситься даний винахід, полягає у подачі тонкого струменя розплавленого скла в центрифугу, яка називається також диск-центрифугою, яка обертається на великій швидкості і що містить по периферії велику кількість отворів, через які під дією відцентрової сили скло викидається у вигляді ниток. Після цього нитки зазнають впливу кільцевого витяжного потоку, який рухається з високою швидкістю при високій температурі вздовж стінки центрифуги, при цьому даний потік робить нитки більш тонкими і перетворює їх у волокна. Волокна, що утворилися, захоплюються цим газовим витяжним потоком в напрямку приймального пристрою, виконаного у вигляді газопроникної стрічки. Такий спосіб називають «внутрішнім центрифугуванням». Даний спосіб зазнавав багаторазового удосконалення, зокрема, деякі удосконалення стосувались диска, інші - засобів створення кільцевого витяжного потоку, наприклад, за допомогою пальників особливого типу. Останні, зокрема, були об'єктом документів ЕР-В-0189354, ЕР-В-0519797, WO 97/15532. Відносно диска в патенті FR 1382917 (заявка від 27 лютого 1963 року) описаний волокноутворюючий вузол, принцип якого широко використовується до теперішнього часу: розплавлений матеріал подається в чашу, що має у вертикальній стінці отвори, через які розплав викидається на стінку корпусу, що обертається, яка жорстко з'єднана з чашею і що містить велику кількість отворів. Цю стінку називають «стрічкою» диск-центрифуги. Для отримання волокон високої якості отвори виконані кільцевими рядами, а діаметр отворів розрізняється в залежності від ряду, в якому вони знаходяться, при цьому цей діаметр зменшується від вер хньої частини стрічки в напрямку її нижньої частини. В рамках даного винаходу, кажучи про «верхню частину» центрифуги, потрібно розуміти розташування центрифуги в режимі центрифугування, тобто з по суті вертикальною віссю (обертання). В цей базовий принцип були внесені удосконалення, описані, зокрема, в патенті FR 2443436 і які стосуються засобів, що забезпечують ламінарний потік розплавленого металу зверху вниз по стрічці дискцентрифуги. У зв'язку з цим задачею даного винаходу є удосконалення пристрою і способу одержання мінеральних волокон за допомогою внутрішнього центрифугування, що забезпечує підвищення якості одержаних волокон і продуктивності процесу волокноутворення. Передусім об'єктом даного винаходу є пристрій для внутрішнього центрифугування мінеральних волокон, що містить центрифугу, обладнану периферичною стрічкою з отворами, які розподілені у множині зон, які розташовані одна над одною, якщо розглядати центрифугу в положенні центрифугування, при цьому стрічка містить щонайменше дві кільцеві зони, в яких число отворів на одиницю площі (NS) відрізняється на значення, що перевищує або дорівнює 5%, зокрема, що перевищує або дорівнює 10% і навіть 20%. У переважному варіанті виконання даного винаходу кільцева зона, що містить найбільше середнє число отворів на одиницю площі, знаходиться під іншою зоною, що містить менше середнє число отворів на одиницю площі, якщо розглядати центрифугу в положенні волокноутворення. «Кільцевою зоною» називають зону стрічки центрифуги, яка розташована між двома площинами, перпендикулярними осі (обертання) центрифуги. В рамках даного винаходу таку кільцеву зону визначають як область, в якій число отворів на одиницю площі є по суті постійним по всій частині периферії стрічки, що знаходиться в кільцевій зоні. Число отворів NS на одиницю площі визначають як число отворів, що знаходяться на ділянці поверхні кільцевої зони, зокрема, близько квадратного сантиметра, відносно площі цієї ділянки поверхні. Вважається, що число отворів на одиницю площі є по суті постійним, якщо воно змінюється менш ніж на 5%, по всіх ділянках поверхні однієї кільцевої зони. Кільцева зона може мати тільки один отвір на один вертикальний сегмент, але, як правило, вона має декілька, зокрема, від 4 до 15 отворів. «Вертикальним сегментом» називають частину кільцевої зони, яка обмежена по вертикальній осі кожної з площин, а саме таку, на якій в середньому оглядається тільки один отвір по горизонтальній осі, якщо розглядати центрифугу в положенні волокноутворення. Як відомо з попереднього рівня техніки, мінеральні волокна одержують за допомогою центрифуги, в якій число отворів на одиницю площі є постійним по всій висоті стрічки центрифуги. Дійсно, отвори в звичайній центрифузі виконують електровипаленням за допомогою електродного гребеня з електродами, які розташовані лінійно і з постійним кроком. Здійснюють одночасно випалення вертикального ряду отворів, потім електродний гребінь переміщують вздовж стрічки на відстань, відповідну горизонтальному проміжку між центрами отворів, які знаходяться поряд. Така технологія забезпечує дуже точне виконання отворів, і коливання числа отворів на одиницю площі є при цьому дуже незначними, зокрема, менше за одне на тисячу. Як правило, центрифуга містить від 2000 до 40000 отворів, зокрема, для середнього діаметра центрифуги відповідно від 200мм до 800мм. Використовуючи пристрій відповідно до даного винаходу можна значно підвищити якість волокнистих матів, зокрема, їх механічні властивості, досягаючи при цьому значного зниження споживання енергії, і, отже, збільшення рентабельності процесу виробництва волокон. Такий ефект має велике значення, оскільки, як відомо, при безперервному режимі роботи споживання енергії зменшується із збільшенням числа отворів для однієї і тієї ж висоти, оскільки, чим інтенсивніше розділяється розплавлений матеріал, тим менше необхідно затратити енергії для його витягання. Однак при збільшенні числа отворів для однієї і тієї ж висоти у відомій центрифузі якість волокнистих матів не підвищується, а навіть знижується, тоді як пристрій відповідно до даного винаходу дозволяє одночасно підвищити властивості виробу, що одержується, і продуктивність процесу. Необхідно зазначити, що в тексті опису робиться посилання на центрифугу, яка розглядається в положенні центрифугування, тобто по суті у вертикальному положенні стрічки з отворами навколо осі, вздовж якої при волокноутворенні подається розплав матеріалу. У такому положенні розплавлений матеріал подають в центрифугу «зверху». Дно центрифуги є по суті горизонтальним, а кільцеві зони паралельні цьому дну і знаходяться одна над одною при такому розгляданні. Центрифуга відповідно до даного винаходу містить дві розташовані одна над одною кільцеві зони, при цьому нижня зона містить більше число отворів на одиницю площі, ніж зона, яка розташована над нею. У переважному варіанті виконання центрифуга містить щонайменше три розташовані одна над одною кільцеві зони, і кожна з цих зон містить число отворів на одиницю площі, яке перевищує число отворів на одиницю площі самої ближньої кільцевої зони, яка знаходиться над кільцевою зоною, що розглядається. Згідно з переважним варіантом виконання отвори кожної кільцевої зони виконані рядами з по суті постійним діаметром отвору (d) в кожній кільцевій зоні, що зменшуються від однієї кільцевої зони до іншої зверху вниз по периферичній стрічці центрифуги в положенні центрифугування. В рамках даного винаходу переважно, щоб щонайменше два суміжних ряди мали отвори різного діаметра, а точніше, щоб ряди мали значення діаметрів отворів, яке зменшується, зверху вниз по периферичній стрічці (як правило, всі отвори одного ряду мають однаковий діаметр). Можна також бачити, зверху вниз, ряд η (η рядів) отворів заданого діаметра, потім ряд ρ (ρ рядів) меншого діаметра, потім ряд t (t рядів) ще меншого діаметра і т.д. при n, p і t³1. Можна також бачити одну кільцеву зону ZA1, що містить n рядів, другу кільцеву зону ΖΑ2, що містить p рядів, і третю кільцеву зону ΖΑ3, що містить t рядів. Створюючи таким чином «градієнт» розміру отворів, який знижується зверху вниз, отримують можливість підвищити якість волокноутворення. Завдяки цьому з'явилася можливість скорочення відмінностей між утворенням волокон у верхніх рядах в порівнянні з волокнами, що виходять з рядів, які розташовані нижче: такий «градієнт» забезпечує розвиток первинних ниток на виході отворів і витягнення, що обмежує перетин траєкторій і, отже, зіткнення між волокнами в процесі витягнення, що ви ходять з різних рядів, завдяки чому забезпечується підвищення якості, що спостерігається. Така конфігурація застосовна, зокрема, для виробництва мінеральної вати низької щільності. В деяких випадках, навпаки, виникає потреба в зіткненнях між волокнами, щоб зменшити їх довжину. Такі випадки відповідають виробництву щільної мінеральної вати, зокрема, яка використовується для виготовлення мінераловатних плит як елементів для покрівельних робіт. В цих випадках можна, наприклад, чергува ти розмір отворів від однієї зони до іншої і можна також передбачити, зверху вниз, ряд n (n рядів) отворів заданого діаметра, потім ряд p (p рядів) отворів більшого діаметра, потім ряд t (t рядів) отворів діаметра, меншого, ніж діаметр отворів ряду, розташованого вище, і т.п. Переважно, ряди розташовані один від одного на відстані від 1 до 2мм, зокрема, від 1,2 до 1,8мм, переважно з кроком зміщення від одного ряду до іншого, який складає від 1 до 2мм, наприклад, від 1,2 до 1,6мм. Переважно, діаметр (d) щонайменше частини отворів центрифуги принаймні дорівнює 1,5 або 1,2мм, зокрема, від 1,1 до 0,5мм, наприклад, від 0,9 до 0,7мм. Згідно з іншим варіантом виконання пристрою відповідно до даного винаходу відстань D між центрами сусідніх самих близьких отворів однієї кільцевої зони є по суті постійною по всій даній кільцевій зоні, і ця відстань D змінюється від однієї зони до іншої щонайменше на 3%, іноді щонайменше на 5% і навіть на 10% або більше і зменшується зверху вниз, якщо розглядати центрифугу в положенні волокноутворення. Переважно, значення відстані D знаходиться в межах від 0,8 до 3мм, наприклад, від 1 до 2мм і навіть від 1,4 до 1,8мм. Переважно, центрифугу відповідно до даного винаходу вибирають з середнім діаметром, який позначено DM, меншим або рівним 800мм, зокрема, щонайменше рівним 200мм. Переважно, центрифуга не має дна в своїй нижній частині (протилежній «верху», як він був визначений вище). Згідно з попереднім варіантом виконання центрифуга з'єднана, зокрема, шляхом механічного з'єднання з чашею, в якій розливається розплавлене скло і яка приводиться у обертання з тією ж швидкістю, що і центрифуга. Згідно з переважним варіантом виконання пристрій відповідно до даного винаходу містить щонайменше один засіб, що створює газовий витяжний струмінь високої температури і виконаний у вигляді кільцевого пальника, зокрема, описаного в патентах ЕР 0189354 і ЕР 0519797, зареєстрованих на ім'я заявника. Переважно, кільцевий пальник є тангенціальним пальником, що містить засоби забезпечення газовому витяжному струменю тангенціальної складової відносно зовнішнього горизонтального краю центрифуги, що, зокрема, описано в патенті ЕР 0 189 354, зареєстрованого на ім'я заявника. Таким чином можна отримати кут нахилу газового витяжного струменя по відношенню до осі пальника. В центрифузі можна також використовувати засіб «внутрішнього» нагрівання типу внутрішнього пальника. Він може виконувати різні функції, зокрема, завершувати теплову обробку розплавленого скла в «чаші» центрифуги (термін пояснюється нижче з посиланням на фігури), підтримувати відповідну температуру запасу скла в центрифузі для безперервного плавлення волокон, які можуть примикати до зовнішніх стінок центрифуги. В комбінації з даним засобом внутрішнього нагрівання найкраще використовувати також засіб «зовнішнього» нагрівання типу кільцевого інжекторного пальника, який забезпечує поліпшення контролю за температурою запасу скла і переплавлення волокон, що прилипли. Було встановлено, що, як правило, для слабкої витяжки досить застосовувати тільки внутрішній пальник, тоді як для сильної витяжки виникає необхідність в застосуванні кільцевого інжекторного пальника, при цьому внутрішній пальник, як варіант, переважно може виконувати допоміжну роль. Об'єктом даного винаходу є спосіб одержання мінеральних волокон за допомогою внутрішнього центрифугування у взаємодії з газовою витяжкою при високій температурі з використанням пристрою. Призначений для одержання волокон розплав подають в центрифугу, в периферичній стрічці якої виконані отвори, які розподілені по декількох кільцевих зонах, розташованих одна над одною, якщо розглядати центрифугу в положенні центрифугування, і яка містить щонайменше дві кільцеві зони ZA1 і ZA2, у яких число отворів на одиницю площі NS1, NS2 відрізняється на значення, що перевищує або дорівнює 5%, зокрема, що перевищує або дорівнює 10% і навіть 20%, при цьому кільцева зона, яка містить найбільше число отворів на одиницю площі розташована під другою кільцевою зоною, якщо розглядати центрифугу в положенні волокноутворення. Переважно, застосовують центрифугу, характеристики якої були описані вище. Гарячу газову витяжку переважно здійснюють за допомогою кільцевого пальника, параметри якого можна встановлювати наступним чином: - переважно, можна встановлювати температуру газів на виході пальника, яка дорівнює щонайменше 1350°С, зокрема, яка дорівнює щонайменше 1400°С, наприклад, від 1400°С до 1500°С, зокрема, від 1430°С до 1470°С. Після цього температуру регулюють в залежності від типу мінеральної волокноутворюючої речовини, зокрема, в залежності від її віскозиметричної характеристики; - переважно, встановлюють також швидкість газів на виході пальника, яка дорівнює щонайменше 200м/с, виміряну безпосередньо на зрізі сопла пальника, зокрема, зі значеннями в межах від 200 до 295м/с; - нарешті, переважно, встановлюють також кільцеву ширину газового факела на виході пальника зі значеннями від 5мм до 9мм. Коли для способу відповідно до даного винаходу застосовують засіб відведення гарячих витяжних газів і/або розплаву, що викидається через отвори центрифуги під дією відцентрової сили, то таким засобом, переважно, може бути кільцева дуттьова головка, яка працює при температурі, принаймні рівній температурі навколишнього середовища, і при тиску подачі газу, що знаходиться в межах від 0,5 до 2,5х105 Па, зокрема, від 0,7 до 2х10-5Па. Можна застосовувати інжекторний пальник для нагрівання найнижчої зони центрифуги і для того, щоб перешкоджати виникненню або обмежувати температурний градієнт по висоті центрифуги. Об'єктом даного винаходу є також застосування мінеральних волокон, одержаних за допомогою описаних вище пристрою і/або способу для виробництва термоізоляційних і/або звукоізоляційних виробів. Далі йде докладний опис даного винаходу з не обмежувальними прикладами і посиланнями на наступні креслення, на яких: Фіг.1 - часткове зображення пристрою для центрифугування відповідно до даного винаходу. Фіг.2 - часткове зображення центрифуги відповідно до даного винаходу. На Фіг.1 показано часткове зображення системи внутрішнього центрифугування з гарячою газовою витяжкою, яка виконана на основі систем, відомих з попереднього рівня і описаних, зокрема, в патентах ЕР91866, ЕР 189-354 і РЕ 519-797, на які надалі робиться посилання для докладного викладу загального принципу даного варіанту волокноутворення. Система містить центрифугу 1, яка закріплена на валу 2. Вал і центрифуга приводяться у обертання з великою швидкістю за допомогою не показаного двигуна. Вал 2 виконаний порожнистим, і скло в розплавленому стані стікає з засобів живлення (не показані) через вал 2 в «чашу» 3, в якій розтікається розплав скла. Чаша 3 також приводиться у обертання таким чином, щоб розплавлене скло відкидалося на периферичну стінку 4, яка має крізні отвори, і далі у вигляді об'ємних струменів 6 на периферичну стінку 7, що звичайно називається «стрічка» центрифуги 1, які утворюють на цій стінці постійний запас розплавленого скла, що живить круглі крізні отвори 14, які виконані в стінці. Ця стінка 7 нахилена по відношенню до вертикалі під кутом приблизно від 5 до 10°. З множини круглих о творів 14, які розташовані рядами, виходять конусні потоки 8, що продовжуються макронитками 15, які відкидаються в кільцевий газовий потік, що виходить з пальника 9. Під дією цього потоку макронитки витягуються, і з їх кінцевих ділянок утворюються короткі волокна 10, які збираються після цього під центрифугою. Система додатково містить кільцеву дуттьову головку 11, що створює «газову оболонку», обтікаючу кільцевий газовий потік, що виходить з пальника 9. Як варіант, застосовують також інжекторну кільцеву головку 12, яка встановлена під центрифугою 1, і/або внутрішній пальник, який не показаний. У стандартних умовах проміжок між лініями, що проходять через центр двох паралельних рядів отворів, що називається кроком зміщення, є постійним по всій висоті стрічки. За цих умов відстань між центрами сусідніх отворів одного ряду також є постійною. Отже, в стандартній центрифузі число отворів на одиницю площі є постійним по всій площі стрічки. У стандартних умовах експлуатації такий пристрій забезпечує одержання волокон з середнім діаметром, що дорівнює щонайменше 2мкм, зокрема, приблизно від 3 до 12мкм. Таким чином, даний винахід забезпечує оптимізацію процесу волокноутворення шляхом зміни розподілу отворів на стрічці 7 центрифуги. Найбільш значне удосконалення, здійснено в рамках даного винаходу, показано на Фіг.2. На Фіг.2 зображене часткове фронтальне зображення стрічки 7 центрифуги 1, на якому у вигляді затінених ділянок показані крізні отвори 14, які виконані в цій стрічці. На цій фігурі показані дві розташовані одна над одною кільцеві зони ZA1 і ZA2, при цьому ZA2 знаходиться під ZA1, якщо розглядати пристрій в положенні волокноутворення. В представленому випадку кожна з двох кільцевих зон містить три ряди круглих отворів 14. У кільцевій зоні ZA1 ряди мають крок зміщення Р1, отвори - діаметр dl, відстань D1 розділяє центри найближчих отворів 14, відстань між найближчими краями сусідніх отворів дорівнює DB1, а число отворів на одиницю площі дорівнює NS1 в зоні ZA1. У кільцевій зоні ZA2 ці параметри відповідно позначені Р2, d2, D2, DB2 і NS2. Крок зміщення між ZA1 і ZA2 позначений Р1/2. Потрібно зазначити, що, з одного боку, d2 менше dl і що, з іншого боку, Р2 і D2 відповідно менше Р1 і D1. Отже, NS2 значно перевищує NS1. Такий варіант виконання, однак, не є обмежувальним, і стрічка 7 центрифуги 1 може містити більше двох кільцевих зон, при цьому кожна з кільцевих зон може містити щонайменше один ряд отворів 14. Для підтвердження переваг центрифуги відповідно до даного винаходу були проведені порівняльні випробування, з одного боку, на стандартній центрифузі і, з іншого боку, на центрифузі відповідно до даного винаходу. Характеристики обох центрифуг, вибрані таким чином, щоб вони мали однаковий середній діаметр DM і однакову площу стрічки, тобто однакову висоту стрічки з отворами, що представлені в таблиці 1. Кожна з цих центрифуг містить три кільцеві зони, які містять по декілька рядів отворів з постійними діаметром і проміжками для кожного ряду. Число отворів в одному ряді визначено NO, і число отворів на одиницю площі NS розраховують за допомогою рівняння: NS = ΝΟ/(π.ϋ.Ρ). В даному випадку воно виражається числом отворів на мм 2. Для стандартної центрифуги число отворів на одиницю площі є постійним. У випадку центрифуги відповідно до даного винаходу воно змінюється в залежності від кільцевої зони, і це число NS менше, ніж у стандартній центрифузі, для самої верхньої зони ZA1, але перевищує дане число у стандартній центрифузі для інших кільцевих зон ZA2 і ZA3. Зазначається, що для центрифуги відповідно до даного винаходу число отворів на одиницю площі зростає по зонах зверху вниз центрифуги приблизно на 25-30% від однієї зони до іншої. Обидві центрифуги були виготовлені з однакового сплаву, відомого під маркою SG30 і який виробляється, зокрема, компанією SEVA. Отвори у стандартній центрифузі виконані за допомогою технології електровипалення, тоді як отвори центрифуги відповідно до даного винаходу були виконані способом бомбардування електронами. Молена також передбачити виконання отворів лазером. В кожній центрифузі волокна були одержані в еквівалентних умовах витяжки. Типи виготовлених виробів, умови волокноутворення і механічні властивості, що виміряні на виготовлених виробах, наведені в таблиці 2. Тонкість волокон визначають за значенням їх мікронера (F) під навантаженням 5 г. Значення мікронера, яке називають також «показником тонкості», враховує питому поверхню шляхом вимірювання втрати аеродинамічного навантаження, коли задана кількість волокон, що добуті з непромасленого мата, піддають дії заданого тиску газу, як правило, повітря або азоту. Такий вид вимірювання застосовується на підприємствах по виробництву мінеральних волокон і стандартизований для вимірювання волокон бавовни (DIN 53941 або ASTM D 1448), і для нього використовують прилад, який називається «приладоммікронером». В даному випадку переконуються, що волокна мають однаковий показник тонкості, що виражається однаковою витратою (в л/хв). Одержують волокна одного типу, тобто однакової номінальної товщини і з однаковою об'ємною масою. Для їх одержання використовують однаковий пальник, в цьому випадку тангенціальний пальник з нахилом газового струменя приблизно 10°. Чаші, що застосовуються, мають однакову геометричну форму. Тиск пальника виражається в міліметрах водного стовпа (мм вод. ст.). Всі одержані волокна просочені однаковим зв'язувальним у вигляді фенолоформальдегідної смоли з розрахунку 4,7% зв'язувального по відношенню до ваги волокон. Порівнюють витрати енергії для одержання волокон однакового типу, тобто кількість повітря і газу, що витрачено для спалювання. Витрата повітря і газу виражається в кубічних нормо-метрах за годину (Нм 3/годину). Порівнюють також властивості, які виміряні на виробах однакового типу, що виготовлені з волокон, які одержані за допомогою кожної з центрифуг. Відновлення товщини визначають відношенням (у %) товщини після випробування на стискання до номінальної товщини. Потрібно зазначити, що товщина виготовленого виробу перед випробуванням на стискання перевищує номінальну товщину. У разі випробувань товщина виготовленого виробу становить 144мм при номінальній товщині 80мм. Таким чином з таблиці 2 видно, що після 12 днів випробування на стискання товщина мата після зняття навантаження становить приблизно 90% від первинної товщини (товщина виробу) мата з волокон, які одержані в центрифузі відповідно до даного винаходу, і приблизно 80% від первинної товщини у разі використання стандартної центрифуги. Для проведення випробувань на стискання беруть мінераловатні плити і навантажують їх до отримання міри стискання 8/1, що в даному випадку відповідає товщині при стисканні приблизно в 18мм. Після періоду навантаження стисканням (12 днів, 1 місяць) плити розвантажують (при цьому одночасно випробовують 4 плити за період стискання) і визначають середню товщину після випробування на стискання. «Опір розтягуванню» визначають на зразку у вигляді кільця, яке вибито за допомогою порожнистого пробійника у волокнистому маті. «Опір розтягуванню» виражається відношенням граничної сили розтягування (сила розриву кільця, що розтягують двома круглими і паралельними затискними патронами радіусом 12,5мм зі швидкістю навантаження 300мм/хв) до маси зразка і вимірюється в гс/г. Зразок, який навантажують на початку випробування, являє собою тороїдальне кільце по суті еліпсоїдної форми з розмірами великої і малої осей 122x76мм і з товщиною тора 26мм. Було випробувано 15 зразків на один виріб. Дане випробування проводилося за стандартами BIFT 5012-76 і ASTM С 681-76. Опір розтягуванню вимірюють на виробі після його виготовлення також для того, щоб оцінити властивість старіння виробу після випробування в автоклаві. Тривалість випробування в автоклаві становить 15 хвилин при температурі 107°С, тиску 0,8 бар і при вологості 100%. З таблиці 2 видно, що для однотипного виробу механічні властивості виявляються значно поліпшеними при використанні пристрою відповідно до даного винаходу в порівнянні зі стандартним пристроєм, при цьому споживання енергії для виробництва волокон значно знижується. Дійсно, тиск пальника нижче приблизно на 20% в центрифузі відповідно до даного винаходу у порівнянні зі стандартною центрифугою. Відповідно витрата текучого середовища, повітря і газу менше приблизно на 10%. Отже, рентабельність способу з точки зору споживання енергії значно підвищується при застосуванні центрифуги відповідно до даного винаходу. Підвищення механічних властивостей стосується також як показника відновлення товщини, який при застосуванні центрифуги відповідно до даного винаходу приблизно на 10% перевищує даний показник для виробів, які одержані за допомогою стандартної центрифуги, так і опору розтягуванню, який підвищується приблизно на 20%. Крім цих результатів, що отримані, абсолютно несподівано виявилося, що збільшення числа отворів не позначилося негативно на тривалості служби центрифуги, яка виконана відповідно до даного винаходу. За умов волокиоутворення, що позначені в таблиці 2, тривалість служби центрифуги відповідно до даного винаходу становила приблизно 370 годин, а тривалість служби стандартної центрифуги - приблизно 300 годин. Точно так само було встановлено, що якість виробів по суті не змінюється від тривалості використання диск-центрифуги в режимі волокноутворення, оскільки раніше виникали побоювання, що збільшення числа отворів призведе до передчасного зносу центрифуги, що супроводжується різким зниженням властивостей виробів при одержанні волокон на одній і тій самій диск-центрифузі. Потрібно зазначити, що конфігурація центрифуги відповідно до даного винаходу, параметри якої наведені в таблиці 1, має також особливу перевагу з точки зору геометричної форми. Дійсно, навіть при збільшенні числа отворів в центрифузі можна добитися такої геометричної конфігурації, при якій проміжок DB1 між краями отворів збільшився, в порівнянні зі стандартною центрифугою, в кільцевій зоні ZA1, де отвори мають найбільший діаметр D1 і де найбільшою мірою позначається вплив корозії і ерозії. У середній зоні ZA2 проміжок DB2 між краями отворів ідентичний для обох конфігурацій, а в кільцевій зоні Z3 з отворами меншого діаметру D3 розроблена конфігурація дозволяє зменшити відстань DB3 між краями отворів, що не спричиняє негативного ефекту, оскільки корозія і ерозія проявляються в цій зоні найменше. Таким чином, завдяки виконанню центрифуги відповідно до даного винаходу зберігаються її механічні властивості, а також підтримується на попередньому рівні і навіть збільшується її тривалість служби в порівнянні зі стандартною центрифугою, незважаючи на збільшення числа отворів. Даний винахід не обмежується перерахованими варіантами виконання і повинен розглядатися як основа для інших варіантів і стосується будь-якого пристрою для внутрішнього центрифугування мінеральних волокон, що містить центрифугу з периферичною стрічкою, в якій виконані отвори, які розподілені по декількох кільцевих зонах, які розташовані одна над одною, якщо розглядати центрифугу в положенні центрифугування, при цьому щонайменше у двох кільцевих зон число отворів на одиницю площі (NS) відрізняється на значення, яке перевищує або дорівнює 5%, зокрема, перевищує або дорівнює 10% або навіть 20%, а також будь-якого способу, для здійснення якого застосовують такий пристрій для внутрішнього центрифугування. ТАБЛИЦЯ 1 Діаметр (мм) Висота перфорованої стрічки (мм) Число кільцевих зон (ZA) Перша кільцева зона ZA1 - число рядів -діаметр dl - відстань D1 - відстань між краями DB1 - крок зміщення Ρ1 - число отворів в ряду N01 - отвори/площа NS1 - крок зміщення Ρ1/2 Друга кільцева зона ΖΑ2 - число рядів - діаметр d2 - відстань D2 - відстань між краями DB2 - крок зміщення Р2 - число отворів в ряду N02 - отвори/площа NS2 - крок зміщення Р2/3 Третя кільцева зона ZA3 - число рядів - діаметр d3 - відстань D3 - відстань між краями DB3 - крок зміщення Р3 - число отворів в ряду N03 - отвори/площа NS3 Стандартна центрифуга 600 34,25 3 Центрифуга відповідно до винаходу 600 34,25 3 4 1,0 1,7 0,7 1,49 1100 0,39 1,49 6 0,9 1,8 0,9 1,56 1047 0,36 1,75 7 0,9 1,7 0,8 1,49 1100 0,39 1,49 8 0,8 1,6 0,8 1,39 1178 0,45 1,55 13 0,8 1,7 0,9 1,49 1100 0,39 12 0,7 1,4 0,7 1,22 1345 0,58 ТАБЛИЦЯ 2 Стандартна центрифуга Центрифуга відповідно до винаходу Тип виробу: Номінальна товщина (мм) Щільність (кг/м 3) Мікронер (л/мм, 5г) l (мВт/мхΚ) Умови волокноутворення 80 9,5 13,4 41,6 23 80 9,5 13,5 41,2 23 Витяжка (t/j ) Пальник Чаша Тиск пальника (мм вод. ст.) Тангенціальний Стандартна 668 тангенціальний стандартна 562 Витрата повітря (Н-м 3/годину) Витрата газу (Н-м 3/годину) Ме ханічні властивості виробів Відновлення товщини після 12 днів Відновлення товщини після місяця Опір розтягуванню після виготовлення (гс/г) Опір розтягуванню після 15 хвилин автоклавування (гс/г) 1953 120 126 1743 111 131 116 180 126 126 220 150

ДивитисяДодаткова інформація

Назва патенту англійськоюA device for internal centrifuging of mineral fibres, a centrifuge, a method for producing mineral fibres and mineral fibres

Автори англійськоюWagner Christophe, Beaufils Sebastien

Назва патенту російськоюУстройство для внутреннего центрифугирования минеральных волокон, центрифуга, способ получения минеральных волокон и минеральные волокна

Автори російськоюВаньер Кристоф, Бофис Себастьен

МПК / Мітки

МПК: C03B 37/04, C03B 37/083

Мітки: центрифуга, одержання, спосіб, внутрішнього, волокон, мінеральні, центрифугування, мінеральних, пристрій, волокна

Код посилання

<a href="https://ua.patents.su/6-74051-pristrijj-dlya-vnutrishnogo-centrifuguvannya-mineralnikh-volokon-centrifuga-sposib-oderzhannya-mineralnikh-volokon-ta-mineralni-volokna.html" target="_blank" rel="follow" title="База патентів України">Пристрій для внутрішнього центрифугування мінеральних волокон, центрифуга, спосіб одержання мінеральних волокон та мінеральні волокна</a>

Попередній патент: Спосіб одержання гелеподібних катіонітів та гелеподібний катіоніт

Наступний патент: Похідні 4-амінобензопірану

Випадковий патент: Спосіб однотипної годівлі корів