Спосіб виробництва матеріалу нетканого голкопробивного двошарового

Формула / Реферат

1. Спосіб виробництва матеріалу нетканого голкопробивного двошарового, який передбачає з'єднання шару, виготовленого з синтетичного екструзійного матеріалу, що виготовлений шляхом екструзії, та шару, що виготовлений з іншого волокна, накладання одного шару на інший шар, подальше голкопробивання обох шарів шляхом нанесення на них дрібних перфораційних отворів голкопробивною машиною, який відрізняється тим, що на одну з поверхонь шару з синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу, накладають шар утеплювального волокна у вигляді утеплювального шару, що має лінійну щільність від 0,10 до 2,0 текс та поверхневу щільність від 50 до 300 г/м2 і який формують шляхом попереднього обробляння первинним голкопробиванням на першій стадії голкопробивання з частотою голкопроколювання 50-95 ударів/хв., при цьому співвідношення товщини шару синтетичного екструзійного матеріалу S1 та товщини утеплювального шару S2 забезпечують від 1:15 до 1:400 відповідно, і на другій стадії голкопробивання здійснюють з частотою голкопроколювання 50-110 ударів/хв., при цьому глибина проколу при здійсненні кожного циклу голкопробивання складає 5-15 мм та інтервал значень щільності проколу на кожній з двох стадій голкопробивання становить 40*104-70*104 проколів/м2, крім того, в процесі другої стадії голкопробивання заглиблення шару синтетичного екструзійного матеріалу в утеплювальний шар здійснюють на відстань h, яка складає не більш ніж 10 % від товщини готового нетканого голкопробивного матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що як каркасну та вітробар'єрну основу застосовують шар синтетичного поліпропіленового матеріалу, одержаного за екструзійною технологією.

3. Спосіб за п. 1, який відрізняється тим, що як каркасну та вітробар'єрну основу застосовують шар синтетичного поліефірного матеріалу, одержаного за екструзійною технологією.

4. Спосіб за п. 1, який відрізняється тим, що співвідношення поверхневої щільності rs1 синтетичного екструзійного матеріалу та поверхневої щільності rs2 утеплювального шару складає від 1:2 до 1:30 відповідно.

5. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліефірного прочосу штапельного поліефірного волокна.

6. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліпропіленового прочосу штапельного поліпропіленового волокна.

7. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного прочосу волокна з вовни.

Текст

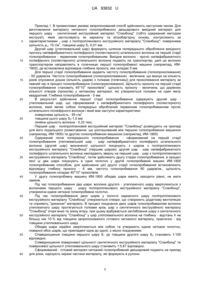

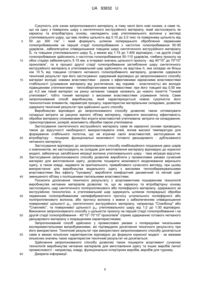

Реферат: Спосіб виробництва матеріалу нетканого голкопробивного двошарового, який передбачає з'єднання шару, виготовленого з синтетичного екструзійного матеріалу, що виготовлений шляхом екструзії, та шару, що виготовлений з іншого волокна, накладання одного шару на інший шар, подальше голкопробивання обох шарів шляхом нанесення на них дрібних перфораційних отворів голкопробивною машиною, причому на одну з поверхонь шару з синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу, накладають шар утеплювального волокна у вигляді утеплювального шару, що має лінійну 2 щільність від 0,10 до 2,0 текс та поверхневу щільність від 50 до 300 г/м і який формують шляхом попереднього обробляння первинним голкопробиванням на першій стадії голкопробивання з частотою голкопроколювання 50-95 ударів/хв., при цьому співвідношення товщини шару синтетичного екструзійного матеріалу S1 та товщини утеплювального шару S2 забезпечують від 1:15 до 1:400 відповідно, і на другій стадії голкопробивання здійснюють з частотою голкопроколювання 50-110 ударів/хв., при цьому глибина проколу при здійсненні кожного циклу голкопробивання складає 5-15 мм та інтервал значень щільності проколу на 4 4 2 кожній з двох стадій голкопробивання становить 40*10 -70*10 проколів/м , крім того, в процесі другої стадії голкопробивання заглиблення шару синтетичного екструзійного матеріалу в утеплювальний шар здійснюють на відстань h, яка складає не більш ніж 10 % від товщини готового нетканого голкопробивного матеріалу. UA 93832 U (54) СПОСІБ ВИРОБНИЦТВА МАТЕРІАЛУ НЕТКАНОГО ГОЛКОПРОБИВНОГО ДВОШАРОВОГО UA 93832 U UA 93832 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі виготовлення нетканих матеріалів, а саме до способу виробництва нетканого матеріалу голкопробивного двошарового. Відомий спосіб виготовлення матеріалу нетканого голкопробивного, який передбачає застосування нетканого голкопробивного матеріалу (Патент Російської Федерації на винахід № 2365687, м. кл. D04H 1/46, публ. 27.08.2009 [1]). Однак таке технічне рішення не дозволяє одержати матеріал нетканий двошаровий, який має ефективні каркасні властивості - утримання матеріалу від розтягнення, від поривів (еластичність), а також утеплюючі (теплозберігаючі) властивості готового матеріалу. Відомий спосіб виготовлення матеріалу нетканого голкопробивного, який передбачає з'єднання шарів, які містять волокна, голкопробиванням (Патент Російської Федерації на винахід № 2208074, м. кл. D04H 1/46, публ. 10.07.2003 [2]). Такий спосіб поліпшує технологічний процес, забезпечує надання матеріалу міцності, що регулюється, але він не дозволяє одержати матеріал нетканий двошаровий, який має високоефективні каркасні властивості - утримання матеріалу від розтягнення, від поривів (еластичність), а також утеплюючи (теплозберігаючі) властивості готового матеріалу. Відомий також спосіб виготовлення матеріалу нетканого голкопробивного, який передбачає з'єднання шарів матеріалів накладанням одного шару на інший шар, подальше голкопробивання шарів матеріалів шляхом голкопробивання (Патент Російської Федерації на винахід № 2278191, м. кл. D04H 11/08, публ. 20.06.2006 [3]). Такий спосіб направлений на збільшення асортиментних властивостей нетканого матеріалу, його міцності, але він не дозволяє одержати матеріал нетканий двошаровий, який має ефективні каркасні властивості утримання матеріалу від розтягнення, від поривів (еластичність), а також утеплюючі (теплозберігаючі) властивості готового матеріалу. Найбільш близьким до запропонованого способу є спосіб виробництва матеріалу нетканого голкопробивного двошарового, який передбачає з'єднання шару, виготовленого з синтетичного екструзійного матеріалу, що виготовлений шляхом екструзії, та шару, що виготовлений з іншого волокна, подальше голкопробивання обох шарів шляхом нанесення на них дрібних перфораційних отворів голкопробивною машиною (Деклараційний патент України на винахід № 48578 А, м. кл. D04H 1/46, публ. 15.08.2002, бюл. № 8 [4]). Таке технічне рішення дозволяє зменшити густість матеріалу при забезпеченні його надійності, але він передбачає застосування як другого шару матеріалу волокна джутового - натурального текстильного волокна, що виготовлене з рослин, і не забезпечує одержання матеріалу нетканого двошарового, який має ефективні властивості, що характеризують каркасність - утримання матеріалу від розтягнення, від поривів (еластичність), та водночас утеплюючих (теплозберігаючих) властивостей готового матеріалу. Задачею запропонованої корисної моделі є створення способу виробництва матеріалу нетканого голкопробивного двошарового, який би за рахунок нової комбінації, послідовності технологічних дій, поєднання у новому сполученні двох шарів нетканих компонентів матеріалу, які характеризуються певними параметрами, забезпечення співвідношення товщини цих шарів, їх певних матеріальних, кількісних характеристик, а також при певних технологічних характеристиках процесу - частоті, глибині, щільності ударів, проколів на першій та на другій стадії голкопробивання, здійснення певного заглиблення одного шару в інший шар дозволив при використанні цього способу одержати технічний результат, а саме забезпечити виробництво готової продукції - матеріалу нетканого голкопробивного двошарового, який разом з ефективними каркасними властивостями стабільності (утримання матеріалу від розтягнення, від поривів, еластичності), мав також й підвищені утеплюючі - теплозберігаючі властивості; створення запропонованого способу дозволило б також поширити асортимент технологій виробництва сучасних вітчизняних нетканих матеріалів. Поставлена задача вирішується тим, що запропонований спосіб виробництва матеріалу нетканого голкопробивного двошарового передбачає з'єднання шару, виготовленого з синтетичного екструзійного матеріалу, що виготовлений шляхом екструзії, та шару, що виготовлений з іншого волокна, накладання одного шару на інший шар, подальше голкопробивання обох шарів шляхом нанесення на них дрібних перфораційних отворів голкопробивною машиною. Новим є те, що відповідно до корисної моделі на одну з поверхонь шару з синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу, накладають шар утеплювального волокна у вигляді утеплювального шару, що має 2 лінійну щільність від 0,10 до 2,0 текс та поверхневу щільність від 50 до 300 г/м і який формують шляхом попереднього обробляння первинним голкопробиванням на першій стадії (циклі) голкопробивання з частотою голкопроколювання 50-95 ударів/хв. Співвідношення товщини шару синтетичного екструзійного матеріалу S 1 та товщини утеплювального шару S2 1 UA 93832 U 5 10 15 20 25 30 35 40 45 50 55 забезпечують від 1:15 до 1:400 відповідно. На другій стадії голкопробивання здійснюють з частотою голкопробивання 50-110 ударів/хв. Глибина проколу при здійсненні кожного циклу голкопробивання складає 5-15 мм. Інтервал значень щільності проколу для кожної з двох стадій 4 4 2 голкопробивання становить 40*10 -70*10 проколів/м . В процесі другої стадії голкопробивання заглиблення шару синтетичного екструзійного матеріалу в утеплювальний шар здійснюють на відстань h, яка складає не більш ніж 10 % від товщини готового нетканого голкопробивного матеріалу. Додаткові ознаки роз'яснюють, розкривають, уточнюють сукупність ознак незалежного пункту формули корисної моделі, в тому числі для окремих умов здійснення запропонованого способу: Як каркасну та вітробар'єрну основу застосовують шар синтетичного поліпропіленового матеріалу, одержаного за екструзійною технологією. Як каркасну та вітробар'єрну основу застосовують шар синтетичного поліефірного матеріалу, одержаного за екструзійною технологією. Співвідношення поверхневої щільності ρs1 синтетичного екструзійного матеріалу, та поверхневої щільності ρs2 утеплювального шару складає від 1:2 до 1:30 відповідно. Утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліефірного прочосу штапельного поліефірного волокна. Утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліпропіленового прочосу штапельного поліпропіленового волокна. Утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного прочосу волокна з вовни. Промислова здатність запропонованого способу виробництва матеріалу нетканого голкопробивного двошарового характеризується наступними прикладами 1-7 його промислового здійснення. У Таблицях 1, 2, 3 наведені: Таблиця 1 - Загальна виробнича регламентна процесуальна схема здійснення запропонованого способу. Таблиця 2 - Характеристики першого шару та другого шару з відповідних вихідних матеріалів, що застосовують для виробництва нетканого голкопробивного двошарового матеріалу відповідно до запропонованого способу для Прикладів 1, 2, 3, 4, 5, 6, 7. Таблиця 3 - Характеристики параметрів технологічного процесу відповідно до запропонованого способу для Прикладів 1, 2, 3, 4, 5, 6, 7. На фіг. 1 та на фіг. 2 схематично зображенийматеріал нетканий голкопробивний двошаровий (у збільшеному масштабі), який одержаний відповідно до запропонованого способу: Фіг. 1 - зображення двох шарів матеріалу (відрізок цього матеріалу), одержаного запропонованим способом де: 1 - шар з синтетичного екструзійного матеріалу, який є каркасною та вітробар'єрною основою; 2 - утеплювальний шар з попередньо обробленого відповідно до запропонованого способу первинним голкопробиванням напівфабрикатного поліефірного (поліестерного) прочосу штапельного поліефірного волокна або з попередньо обробленого первинним голкопробиванням напівфабрикатного поліпропіленового прочосу штапельного поліпропіленового волокна, або з попередньо обробленого первинним голкопробиванням напівфабрикатного прочосу волокна з вовни. Фіг. 2 - схематичне зображення шарів матеріалу, одержаного відповідно до запропонованого способу, де вказана h - відстань (глибина), на яку в утеплювальний шар заглиблюють шар з синтетичного екструзійного матеріалу, де: 1 - шар з синтетичного екструзійного матеріалу, який є каркасною та вітробар'єрною основою; 2 - утеплювальний шар, який формують попередньою обробкою первинним голкопробиванням напівфабрикатного поліефірного (поліестерного) прочосу штапельного поліефірного волокна або напівфабрикатного поліпропіленового прочосу штапельного поліпропіленового волокна, або напівфабрикатного прочосу волокна з вовни; S1 - товщина шару з синтетичного екструзійного матеріалу; S2 - товщина утеплювального шару; h - відстань (глибина), на яку в утеплювальний шар заглиблюють шар з синтетичного екструзійного матеріалу. 2 UA 93832 U 5 10 15 20 25 30 35 40 45 50 55 60 Приклад 1. В промислових умовах запропонований спосіб здійснюють наступним чином. Для виготовлення матеріалу нетканого голкопробивного двошарового вихідний матеріал для першого шару - синтетичний екструзійний матеріал "Спанбонд" (тобто одержаний методом екструзії), який застосовують як каркасну та вітробар'єрну основу, контролюють за характеристиками - шар з поліпропіленового екструзійного матеріалу "Спанбонд": поверхнева 2 щільність ρs1 15 г/м , товщина шару S1-0,01 мм. Другий шар (утеплювальний шар) формують шляхом попереднього обробляння вихідного прочосу напівфабрикатного поліефірного (поліестерного) штапельного волокна на першій стадії голкопробивання - первинним голкопробиванням. Вихідне волокно - прочіс напівфабрикатного поліефірного (поліестерного) штапельного волокна подають на транспортер, далі це волокно транспортером направляють в голечницю першої голкопробивної машини (наприклад, ИМ1800), де встановлена відповідна глибина проколу, яка складає 5 мм. Для першої стадії голкопробивання задають частоту голкопробивання (голкопроколювання) - 50 ударів/хв. Частота голкопробивання (голкопроколювання) - величина, що вказує на кількість разів опускання дошки (кількість ударів) з голками (голечниці) для проколювання матеріалу за певний час в процесі голкопробивання (голкопроколювання). Щільність проколу на першій стадії 4 2 голкопробивання становить 45*10 проколів/м ; щільність проколу - величина, що дорівнює кількості отворів (проколів) у нетканому матеріалі, які утворюються голками на один метр квадратний. Глибина голкопробивання - 5 мм. В результаті здійснення першої стадії голкопробивання одержують другий шар утеплювальний шар, що сформований з напівфабрикатного поліефірного (поліестерного) волокна, який являє собою попередньо оброблений первинним голкопробиванням прочіс штапельного поліефірного волокна і який має наступні характеристики: 2 поверхнева щільність - 85 г/м товщина цього шару S2-1,0 мм лінійна щільність волокна - 0,33 текс. Перший шар - поліпропіленовий екструзійний матеріал "Спанбонд" розміщують на приладі для його подальшого розмотування, що розташований між першою голкопробивною машиною (наприклад, ИМ-1800) та другою голкопробивною машиною (наприклад, ИМ-1800). Одержаний після попереднього голкопробивання - сформований на першій стадії голкопробивання утеплювальний шар - шар напівфабрикатного поліефірого штапельного волокна (другий шар) визначеної щільності поєднують з шаром з поліпропіленового екструзійного матеріалу "Спанбонд" (першим шаром): другий шар - шар напівфабрикатного поліефірого штапельного волокна накладають зверху на перший шар - шар з поліпропіленового екструзійного матеріалу "Спанбонд", потім здійснюють другу стадію голкопробивання, в процесі якої ці два шари поєднують в одне полотно у другій голкопробивній машині ИМ-1800 голкопробивним способом, для здійснення цієї другої стадії голкопробивання встановлюють відповідну глибину проколу - 6 мм, частоту голкопробивання 90 ударів/хв., щільність 4 голкопробивання складає 40*10 проколів/м. У другу голкопробивну машину ИМ-1800 обидва шари мають заходити рівно, не мати замінів. Під час голкопробивання два шари: волокна другого - утеплюючого шару закріплюються з волокнами першого шару - шару поліпропіленового екструзійного матеріалу "Спанбонд", утворюючи єдине неткане голкопробивне полотно. Під час голкопробивання двох шарів у полотні каркасного шару поліпропіленового екструзійного матеріалу "Спанбонд" утворюються отвори, що створюють додаткову вентиляцію та сприяють "диханню" матеріалу. В процесі поєднання двох шарів голкопробиванням волокна утеплюючого шару протягуються голками крізь шар з синтетичного екструзійного матеріалу "Спанбонд" згори вниз та знизу вгору, при цьому відбувається заглиблення шару з синтетичного екструзійного матеріалу "Спанбонд" у шар утеплювального волокна на глибину - відстань h не більшу ніж 10 % від товщини запропонованого готового нетканого матеріалу, практично - від товщини утеплювального шару. Обидва шари надійно закріплюються між собою та утворюють єдине неткане полотно, поверхні обох шарів, що прикладені одна до одної, є міцно поєднаними. Співвідношення товщини першого шару S1 до товщини другого шару S2 становить 1:100 відповідно. Співвідношення поверхневої щільності синтетичного екструзійного матеріалу "Спанбонд" та поверхневої щільності утеплювального шару становить 1:5,67 відповідно. Сформований - готовий матеріал нетканий голкопробивний двошаровий подають на прилад для різки, нарізують окремі частини матеріалу, які формують в рулони. 3 UA 93832 U 5 10 Приклад 2. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 2 та у Таблиці 3 для цього Прикладу 2. Приклад 3. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 3 та у Таблиці 3 для цього Прикладу 3. Приклад 4. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 4 та у Таблиці 3 для цього Прикладу 4. Приклад 5. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 5 та у Таблиці 3 для цього Прикладу 5. Приклад 6. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 6 та у Таблиці 3 для цього Прикладу 6. Приклад 7. Здійснюють, як Приклад 1, але відповідно до характеристик, Таблиці 2 для цього Прикладу 7 та у Таблиці 3 для цього Прикладу 7. що наведені у що наведені у що наведені у що наведені у що наведені у що наведені у Таблиця 1 Виробнича регламентна процесуальна схема здійснення запропонованого способу 1. Вибір, контроль характеристик вихідного матеріалу для першого шару - синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу: 2 поверхнева щільність ρs1 10-25 г/м , товщина шару S1 0,01-0,1 мм 2. Вибір, контроль характеристик вихідного матеріалу для другого шару - утеплювального волокна: 2 лінійна щільність від 0,10-2,0 текс, поверхнева щільність ρs2 50-300 г/м , товщина шару S2 1,0-4,0 3. Забезпечення співвідношення товщини шару синтетичного екструзійного матеріалу, S 1 та товщини утеплювального шару S2 у межах від 1:15 до 1:400 відповідно 4. Здійснення першої стадії (циклу) голкопробивання: формування другого шару - утеплювального волокна шляхом попередньої обробки вихідного напівфабрикатного волокна первинним голкопробиванням з частотою голкопробивання 50-95 4 4 2 ударів/хв., при цьому глибина проколу складає 5-15 мм і щільність 40*10 -70*10 проколів/м 5. Накладання сформованого другого шару - шару утеплювального волокна зверху на одну з поверхонь шару з синтетичного екструзійного матеріалу 6. Здійснення другої стадії (циклу) голкопробивання: поєднання обох шарів в одне полотно на голкопробивній машині шляхом нанесення водночас на накладений другий шар на перший шар дрібних перфораційних отворів голкопробивною машиною з частотою голкопробивання 50-110 ударів/хв., при цьому глибина проколу складає 54 4 2 15 мм і щільність 40*10 -70*10 проколів/м . Під час голкопробивання другий шар - утеплюючий шар закріплюють з першим шаром - шаром поліпропіленового екструзійного матеріалу, утворюючи єдине неткане голкопробивне полотно: волокна утеплюючого шару протягуються голками крізь шар з синтетичного екструзійного матеріалу згори вниз та знизу вгору таким чином, щоб заглиблення шару з синтетичного екструзійного матеріалу у шар утеплювального волокна відбулося на глибину - відстань h не більшу ніж 10 % від товщини запропонованого готового нетканого матеріалу 7. Нарізка сформованого готового матеріалу на приладі для різки на окремі частини, які формують в рулони 15 4 UA 93832 U Таблиця 2 Характеристики першого шару та другого шару з відповідних вихідних матеріалів, що застосовують для виробництва нетканого голкопробивного двошарового матеріалу відповідно до запропонованого способу для прикладів 1, 2, 3,4, 5, 6, 7 Вихідний матеріал (волокно) Перший шар - шар із синтетичного екструзійного матеріалу - каркасна та вітробар'єрна основа Приклад 1 1 2 Поверхне Товщина Синтетичний ва шару S1, екструзійний щільність мм (0,01матеріал ρs1, г/м2 0,1) (10-25) 2 Синтетичний поліпропілено вий матеріал "Спанбонд" Синтетичний поліпропілено вий матеріал "Спанбонд" 3 4 15 0,01 10 0,01 Вихідний матеріал (волокно) Другий шар - у вигляді утеплювального шару, який попередньо обробляють первинним голкопробиванням Вихідний матеріал 5 Прочіс штапельного поліефірного волокна Прочіс штапельного поліефірного волокна Прочіс штапельного поліпропілен ового волокна Прочіс штапельного поліпропілен ового волокна Прочіс штапельного поліефірного волокна Заглибленн я першого шару матеріалу в утеплювал ьний шар Поверхне на відстань Лінійна Товщина S1:S2 ва щільність шару S2, (Від ρs1:ρs2 (Від h, % від щільність, , Текс мм (1,0- 1:15 до 1:2 до 1:30) товщини г/м2 (50готового (0,10-2,0) 4,0) 1:400) 300) матеріалу (до 10 %) 6 7 8 9 10 11 Співвідношення 85 0,33 1,0 1:100 1:5,67 0,1 50 0,10 1,0 1:100 1:5 0,5 50 0,35 2,0 1:40 1:2 3,0 300 0,37 4,0 1:400 1:30 0,5 210 0,50 3,0 1:100 1:10,5 8,5 3 Синтетичний поліефірний матеріал "Спанлейс" 25 0,05 4 Синтетичний поліпропілено вий матеріал "Спанбонд" 10 0,01 20 0,03 12 0,1 Прочіс вовни 120 1,8 1,5 1:15 1:10 9,0 20 0,1 Прочіс вовни 300 2,0 4,0 1:40 1:15 10 5 6 7 Синтетичний поліефірний матеріал "Спанлейс" Синтетичний поліефірний матеріал "Спанбонд" Синтетичний поліпропілено вий матеріал "Спанлейс" Таблиця 3 Характеристики параметрів технологічного процесу відповідно до запропонованого способу для Прикладів 1, 2, 3, 4, 5, 6, 7 Параметри процесу Перша стадія (цикл) голкопробивання Друга стадія (цикл) голкопробивання Щільність Частота Щільність Приклад Частота Глибина Глибина голкопробивання, голкопробивання, голкопробивання, голкопробивання, голкопробиван голкопробивання, проколів/м2 ударів/хвил. (50проколів/м2 (40*104ударів/хвил. (50-95) ня, мм (5-15) мм (5-15) (40*104-70*104) 110) 70*104) 1 1 2 3 4 5 6 7 2 50 65 70 68 70 70 95 3 5 5 5 10 15 6 10 4 45 40 40 70 45 60 50 5 90 95 90 95 110 50 65 5 6 6 6 7 10 15 8 10 7 40 65 70 50 65 45 70 UA 93832 U 5 10 15 20 25 30 35 40 45 50 55 60 Сукупність усіх ознак запропонованого матеріалу, в тому числі його нові ознаки, а саме те, що на одну з поверхонь шару з синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу, накладають шар утеплювального волокна у вигляді утеплювального шару, що має лінійну щільність від 0,10 до 2,0 текс та поверхневу щільність від 2 50 до 300 г/м і який формують шляхом попереднього обробляння первинним голкопробиванням на першій стадії голкопробивання з частотою голкопробивання 50-95 ударів/хв., забезпечуючи співвідношення товщини шару синтетичного екструзійного матеріалу S1 та товщини утеплювального шару S2 у межах від 1:15 до 1:400 відповідно, і на другій стадії голкопробивання здійснюють з частотою голкопробивання 50-110 ударів/хв, глибину проколу на 4 4 обох стадіях забезпечують 5-15 мм, а інтервал значень щільності проколу - від 40*10 до 70*10 2 проколів/м , та в процесі другої стадії голкопробивання заглиблення шару синтетичного екструзійного матеріалу в утеплювальний шар здійснюють на відстань h, яка складає не більш ніж 10 % від товщини готового нетканого голкопробивного матеріалу, дозволяє одержати технічний результат при його застосуванні: одержаний відповідно до запропонованого способу матеріал володіє новими властивостями - разом з ефективними каркасними властивостями стабільності (утримання матеріалу від розтягнення, від поривів - еластичність) він володіє підвищеними утеплюючими - теплозберігаючими властивостями: при його товщині від 0,50 мм до 4,0 мм такий матеріал на ринку нетканих товарів належить до нового поняття "тонкий утеплювач", тобто тонкий матеріал з високими властивостями утримання тепла. Саме запропонований спосіб виробництва, який характеризується новою сукупністю його технологічних елементів, параметрів процесу, характеристик матеріальних складових, дозволяє одержати технічний результат при здійсненні цього способу. Виробництво відповідно до запропонованого способу дозволяє також оптимізувати складські витрати за рахунок малого об'єму матеріалу, підвисити економічну ефективність обробки матеріалу споживачами без втрати властивостей утеплювача: витрати на складування, транспортування, розкрій, можливість обробки паром утеплювача. Застосування синтетичного екструзійного матеріалу саме як каркасної основи призводить також до відсутності необхідності використовувати клей, вплив високої температури для формування стабільного полотна, що не втрачає своїх властивостей; застосування як вітробар'єру - поширює функціональні можливості готового двошарового - дубльованого нетканого матеріалу. Застосування відповідно до запропонованого способу комбінаційного поєднання двох шарів з компонентів, які застосовують як складові для виготовлення матеріалу відповідно до корисної моделі, забезпечує запобігання міграції волокна утеплювального шару - така міграція відсутня. Застосування запропонованого способу дозволяє виробляти у промислових умовах сучасний матеріал для виготовлення одягу, дозволяє поширити можливості моделювання верхнього одягу, а також ковдр, надавати їм оригінального, привабливого сучасного вигляду, при цьому використання для виробництва модельного одягу з високими теплозбережувальними властивостями без ефекту "пуховику", виробляти комфортний динамічний та легкий одяг зменшеного об'єму з поліпшеними тактильними властивостями. Посилити досягнення технічного результату з асортиментним поширенням технологій виробництва нетканих матеріалів дозволяє те, що як каркасну та вітробар'єрну основу застосовують шар синтетичного поліпропіленового або поліефірного матеріалу, одержаного за екструзійною технологією, а утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного прочосу штапельного поліефірного або поліпропіленового волокна, або прочосу волокна з вовни з забезпеченням співвідношення поверхневої щільності ρs1 синтетичного екструзійного матеріалу, наприклад "Спанбонд" або "Спанлейс", та поверхневої щільності ρs2 утеплювального шару від 1:2 до 1:30 відповідно. Виконання запропонованого способу з щільністю проколу на першій стадії голкопробивання і на 4 4 2 другій стадії голкопробивання - 40*10 -70*10 проколів/м сприяє одержанню готового нетканого двошарового матеріалу з покращеними характеристиками. Запропонований спосіб здійснено у промислових умовах з попередніми чисельними експериментальними випробуваннями, які підтвердили досягнення технічного результату при його використанні. Технічний результат при використанні запропонованого способу досягається саме в межах кількісних характеристик відповідно до формули корисної моделі - за межами кількісних значень таких характеристик технічний результат не досягається. Здійснення запропонованого способу дозволяє також поширити асортимент сучасних технологій виробництва нетканих матеріалів для виготовлення одягу та інших виробів легкої промисловості - наприклад, ковдр, функціонально-інтер'єрних виробів, виробів для туризму. Джерела інформації: 6 UA 93832 U 5 1. Патент Російської Федерації на винахід № 2365687, м. кл. D04H 1/46, публ. 27.08.2009. 2. Патент Російської Федерації на винахід № 2208074, м. кл. D04H 1/46, публ. 10.07.2003. 3. Патент Російської Федерації на винахід № 2278191, м. кл. D04H 11/08, публ. 20.06.2006. 4. Деклараційний патент України на винахід № 48578 А, м. кл. D04H 1/46, публ. 15.08.2002, бюл. № 8 - прототип. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 40 1. Спосіб виробництва матеріалу нетканого голкопробивного двошарового, який передбачає з'єднання шару, виготовленого з синтетичного екструзійного матеріалу, що виготовлений шляхом екструзії, та шару, що виготовлений з іншого волокна, накладання одного шару на інший шар, подальше голкопробивання обох шарів шляхом нанесення на них дрібних перфораційних отворів голкопробивною машиною, який відрізняється тим, що на одну з поверхонь шару з синтетичного екструзійного матеріалу, який застосовують як каркасну та вітробар'єрну основу, накладають шар утеплювального волокна у вигляді утеплювального 2 шару, що має лінійну щільність від 0,10 до 2,0 текс та поверхневу щільність від 50 до 300 г/м і який формують шляхом попереднього обробляння первинним голкопробиванням на першій стадії голкопробивання з частотою голкопроколювання 50-95 ударів/хв., при цьому співвідношення товщини шару синтетичного екструзійного матеріалу S 1 та товщини утеплювального шару S2 забезпечують від 1:15 до 1:400 відповідно, і на другій стадії голкопробивання здійснюють з частотою голкопроколювання 50-110 ударів/хв., при цьому глибина проколу при здійсненні кожного циклу голкопробивання складає 5-15 мм та інтервал 4 4 значень щільності проколу на кожній з двох стадій голкопробивання становить 40*10 -70*10 2 проколів/м , крім того, в процесі другої стадії голкопробивання заглиблення шару синтетичного екструзійного матеріалу в утеплювальний шар здійснюють на відстань h, яка складає не більш ніж 10 % від товщини готового нетканого голкопробивного матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що як каркасну та вітробар'єрну основу застосовують шар синтетичного поліпропіленового матеріалу, одержаного за екструзійною технологією. 3. Спосіб за п. 1, який відрізняється тим, що як каркасну та вітробар'єрну основу застосовують шар синтетичного поліефірного матеріалу, одержаного за екструзійною технологією. 4. Спосіб за п. 1, який відрізняється тим, що співвідношення поверхневої щільності s1 синтетичного екструзійного матеріалу та поверхневої щільності s2 утеплювального шару складає від 1:2 до 1:30 відповідно. 5. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліефірного прочосу штапельного поліефірного волокна. 6. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного поліпропіленового прочосу штапельного поліпропіленового волокна. 7. Спосіб за п. 1, який відрізняється тим, що утеплювальний шар одержують шляхом попередньої обробки первинним голкопробиванням напівфабрикатного прочосу волокна з вовни. 7 UA 93832 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюIlchenko Andrii Evgenovych

Автори російськоюИльченко Андрей Евгениевич

МПК / Мітки

МПК: D04H 1/46

Мітки: голкопробивного, нетканого, виробництва, двошарового, матеріалу, спосіб

Код посилання

<a href="https://ua.patents.su/10-93832-sposib-virobnictva-materialu-netkanogo-golkoprobivnogo-dvosharovogo.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва матеріалу нетканого голкопробивного двошарового</a>

Попередній патент: Спосіб прогнозування ризику рецидиву гемангіоми після проведення системної терапії b-блокатором

Наступний патент: Спосіб контролю забруднення атмосфери викидами автозаправних станцій

Випадковий патент: Зернозбиральний комбайн