Процес регенерації відпрацьованого каталізатора на основі кобальту для синтезу фішера-тропша

Формула / Реферат

1. Процес регенерації відпрацьованого каталізатора на основі кобальту для синтезу Фішера-Тропша, який включає піддавання відпрацьованого дрібнодисперсного каталізатора на основі кобальту для синтезу Фішера-Тропша послідовно процедурі депарафінізації, яка включає гідрогеноліз, промивку або екстракцію розчинником або промивку або екстракцію розчинником з наступним гідрогенолізом, процедурі окислення і процедурі відновлення, тим самим регенеруючи каталізатор, який відрізняється тим, що процедуру окислення проводять в повітрі і під тиском від 0,4 до 3,0 мПа.

2. Процес за п. 1, який відрізняється тим, що він включає піддавання каталізатора щонайменше одному додатковому циклу регенерації, який передбачає процедуру окислення під тиском від 0,4 до 3,0 мПа і наступну процедуру відновлення.

3. Процес за пунктом 1 або 2, який відрізняється тим, що він включає після процедури депарафінізації і до процедури окислення пасивування каталізатора.

4. Процес за будь-яким з пп. 1-3, який відрізняється тим, що процедура окислення передбачає піддавання депарафінованих частинок каталізатора кальцинації шляхом псевдозрідження частинок каталізатора в повітрі при підвищеній температурі і підвищеному тиску від 0,4 до 3,0 мПа, тим самим забезпечуючи окислення частинок каталізатора.

5. Процес за п. 4, який відрізняється тим, що псевдозрідження депарафінованих частинок каталізатора здійснюють в реакційній камері під підвищеним тиском, а кальцинація передбачає нагрівання частинок каталізатора до температури Т і витримку частинок каталізатора при температурі Т впродовж певного періоду часу.

6. Процес за п. 5, який відрізняється тим, що об'ємна швидкість через реакційну камеру під час псевдозрідження становить від 100 до 20000 млн./г каталізатора/годину.

7. Процес за пунктом 5 або 6, який відрізняється тим, що частинки каталізатора нагрівають до температури Т зі швидкістю від 0,1 до 10 °С/хв.

8. Процес за будь-яким з пп. 5-7, який відрізняється тим, що температура Т становить від 150 до 400 °С.

9. Процес за будь-яким з пп. 5-8, який відрізняється тим, що період часу, впродовж якого частинки каталізатора витримують при температурі Т °С, становить від 0,1 до 24 годин.

10. Процес за будь-яким з пп. 1-9, який відрізняється тим, що підвищений тиск, при якому здійснюють окислення, становить від 0,4 до 1,2 мПа.

11. Процес за будь-яким з пп. 1-10, який відрізняється тим, що процедура відновлення передбачає обробку окислених частинок каталізатора газом-відновником, що містить водень, при підвищеній температурі і при тиску Р, де P³0,08 мПа.

Текст

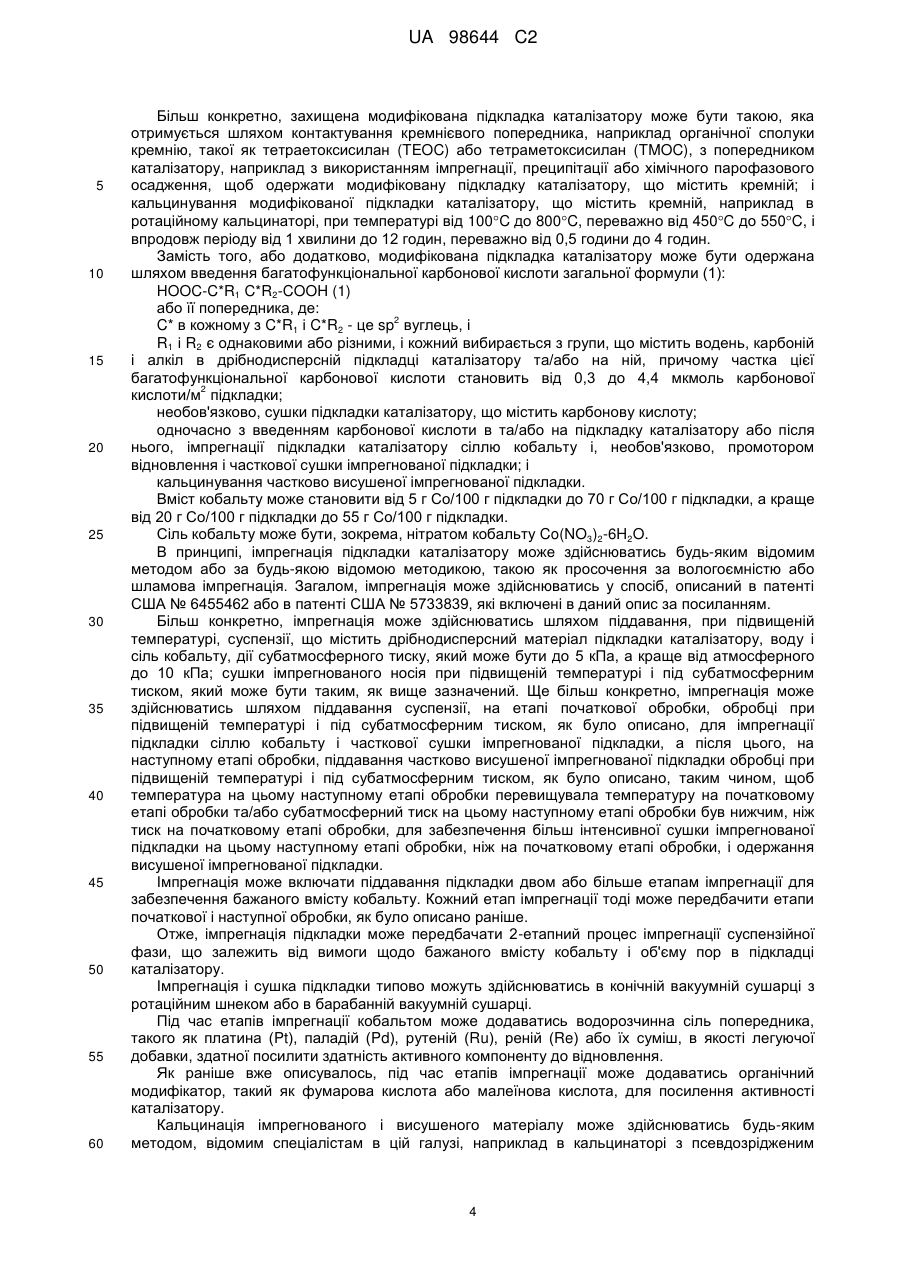

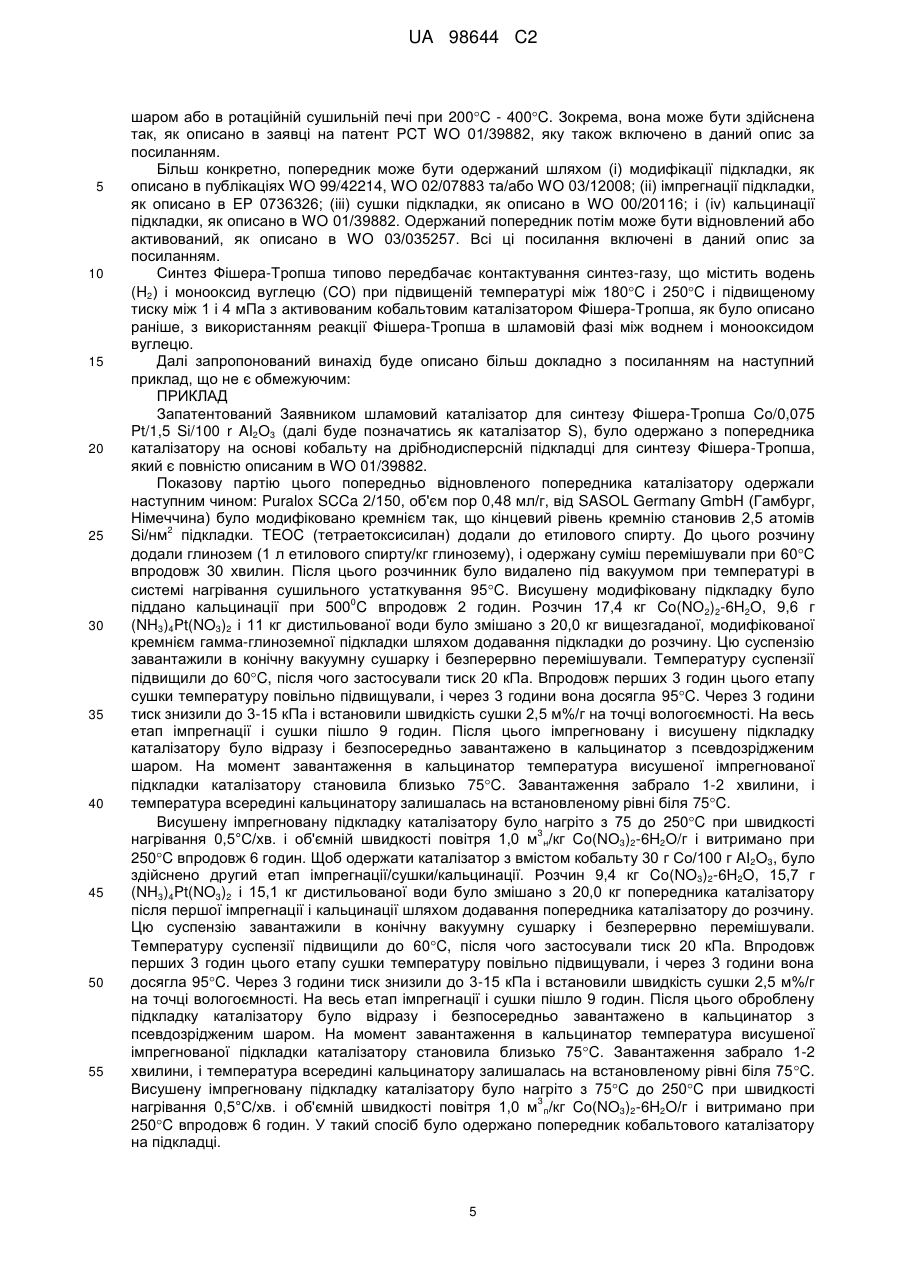

Реферат: Процес регенерації відпрацьованого каталізатора на основі кобальту для синтезу ФішераТропша, який включає піддавання відпрацьованого дрібнодисперсного каталізатора на основі кобальту для синтезу Фішера-Тропша послідовно процедурі депарафінізації, яка включає гідрогеноліз, промивку або екстракцію розчинником або промивку або екстракцію розчинником з наступним гідрогенолізом, процедурі окислення і процедурі відновлення, тим самим регенеруючи каталізатор. Процедуру окислення проводять в повітрі і під тиском від 0,4 до 3,0 мПа. UA 98644 C2 (12) UA 98644 C2 UA 98644 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується кобальтових каталізаторів. Зокрема, даний винахід стосується процесу для регенерації відпрацьованого кобальтового каталізатору для синтезу ФішераТропша. Коли кобальтові каталізатори для синтезу Фішера-Тропша використовуються в синтезі Фішера-Тропша, вони втрачають активність, стаючи відпрацьованими. Заявником було встановлено, що існує можливість відновити активність каталізатору за допомогою процесу за цим винаходом. Отже, у відповідності до даного винаходу, пропонується процес для регенерації відпрацьованого кобальтового каталізатору для синтезу Фішера-Тропша, який включає піддавання відпрацьованого дрібнодисперсного кобальтового каталізатору для синтезу ФішераТропша послідовно депарафінізації, окисленню у повітрі та під тиском від 0,4 до 3,0 мПа і відновленню, чим забезпечується регенерація каталізатору. Коли це необхідно, тобто коли бажаною є подальша регенерація каталізатору, процес може включати піддавання каталізатору щонайменше одному додатковому циклу регенерації, який передбачає окислення під тиском від 0,4-3,0 мПа і наступне відновлення. Методики окислення і відновлення, які використовуються під час додаткового циклу регенерації, можуть бути схожими з тими, які було застосовано для початкової регенерації відпрацьованого каталізатору. Операція депарафінізації може включати гідрогеноліз; промивку або екстракцію розчинником; або промивку або екстракцію розчинником з наступним гідрогенолізом. Отже, наприклад, операція депарафінізації може включати піддавання відпрацьованого каталізатору екстракції парафіну з використанням відповідного розчиннику, такого як гексан або ксилен, до піддавання його гідрогенолізу за допомогою водню. Після депарафінізації каталізатор має вигляд сухого порошку і типово містить від 5 до 20 мас. % залишкового вуглецю/парафіну. Цей залишковий вуглець/парафін необхідно видалити на етапі окислення. Після операції депарафінізації і до окислення даний процес може включати пасивування каталізатору. Цю операцію можна здійснити, наприклад, за допомогою CO2 або розведеного кисню. Пасивування - це окислення зовнішнього кобальтового шару з метою зробити матеріал безпечним для поводження з ним. Коли кобальтовий каталізатор можна безпечно транспортувати з етапу депарафінізації, на якій здійснюється відповідна обробка, на етап окислення, на якому здійснюється операція окислення, то необхідність в пасивуванні відпадає. Операція окислення може включати піддавання депарафінованих часточок каталізатору кальцинації шляхом їх псевдозрідження у повітрі, при підвищеній температурі і підвищеному тиску від 0,4 до 3,0 мПа, внаслідок чого відбувається окислення часточок каталізатору. Більш конкретно, псевдозрідження депарафінованих часточок каталізатору може бути здійснене в реакційній камері під підвищеним тиском. Операція кальцинації включає нагрівання часточок каталізатору до температури T і витримку часточок каталізатору при температурі T впродовж певного періоду часу. Об'ємна швидкість через реакційну камеру під час псевдозрідження може бути в межах від 100 до 20000 млн/г каталізатору/годину. Типово, об'ємна швидкість може становити від приблизно 1000 до приблизно 3000 млн/г каталізатору/годину. Під час операції окислення об'ємна швидкість повітря може бути постійною. Часточки каталізатору можуть нагріватись до температури T зі швидкістю від 0,1 до 10°С/хв. Типово, часточки каталізатору можуть нагріватись зі швидкістю від приблизно 0,5 до приблизно 3°С/хв. Температура T, до якої часточки каталізатору нагріваються під час кальцинації, може бути в межах від 150 до 400°C. Типово, T може бути від приблизно 250°C до приблизно 350°C. Період часу, впродовж якого часточки каталізатору витримуються при температурі T, може бути в межах від 0,1 години до 24 годин. Типово, період часу, впродовж якого часточки каталізатору витримуються при температурі T, може бути в межах від 0,1 до 12 годин. Отже, процес за цим винаходом може включати піддавання депарафінованих часточок каталізатору псевдозрідженню в реакційній камері у повітрі та при підвищеній температурі з використанням постійної об'ємної швидкості в межах від 100 до 20000 мл н/г каталізатору/годину при нагріванні часточок каталізатору зі швидкістю від 0,1 до 10°С/хв. до температури від 150 до 400°C і витримку часточок каталізатору при цій температурі впродовж періоду часу від 0,1 години до 24 годин. Краще, щоб підвищений тиск, при якому здійснюється окислення, становив від 0,4 до 1,2 мПа. 1 UA 98644 C2 5 10 15 20 25 30 35 40 45 50 55 Тиск, при якому здійснюється окислення, може починатись з атмосферного тиску і підніматись впродовж етапу окислення до бажаного підвищеного тиску 0,4-3,0 мПа, а краще до 0,4-1,2 мПа. Окислення, таким чином, здійснюють у повітрі. Відновлення може здійснюватись, в принципі, за будь-якою методикою відновлення, відомою в цій галузі. Отже, відновлення може являти собою обробку часточок окисленого каталізатору газом-відновником, що містить водень, при підвищеній температурі і при тиску P, де P 0,08 мПа, тобто при атмосферному або підвищеному кисню. В одному варіанті здійснення даного винаходу процедура відновлення може включати на першому етапі активації - обробку часточок окисленого каталізатору газом-відновником, що містить водень, або газом, що містить азот, при першій швидкості нагрівання HR1, доки часточки не досягнуть температури T1, де 80°CT1180°C, щоб одержати частково оброблений попередник каталізатору; на другому етапі активації - обробку частково обробленого попередника каталізатору газомвідновником, що містить водень, при другій швидкості нагрівання HR2, де 0HR2HR1, впродовж часу t1, де t1 становить від 0,1 до 20 годин, щоб одержати частково відновлений попередник каталізатору; і після цього на третьому етапі активації - обробку частково відновленого попередника каталізатору газом-відновником, що містить водень, при третій швидкості нагрівання HR3, де HR3>HR2, доки частково відновлений попередник каталізатору не досягне температури T2, і підтримання частково відновленого попередника каталізатору при температурі T2 впродовж часу t2, де X2 становить від 0 до 20 годин, щоб одержати активований каталізатор на основі кобальту на підкладці для синтезу Фішера-Тропша, тобто регенерований каталізатор. Обробки на першому, другому і третьому етапах активації можуть бути здійснені з використанням псевдозрідженого шару часточок каталізатору. Перший етап активації починається тоді, коли часточки окисленого каталізатору перший раз піддаються обробці газом-відновником, що містить водень, або газом, що містить азот, при негайному застосуванні першої швидкості нагрівання HR1. Газ на першому етапі активації буде 3 мати об'ємну швидкість SV1. Переважно, 1SV135 м н/кг відновлюваного Co/год; але краще, 3 щоб 3SV115 м н/кг відновлюваного Со/год. «Відновлюваний кобальт» означає той кобальт, який може бути відновленим під час звичайного відновлення, наприклад коли каталізатор містить 20 мас. % кобальту і 50% кобальту можуть бути відновленими, то кількість відновлюваного кобальту становить 0,1 г/г каталізатору. Перший етап активації продовжується доти, доки часточки каталізатору не досягнуть температури T1. Переважно, 0,5°C/xв. HR110°C/xв., а краще 1°C/xв. HR12°C/xв. Другий етап активації починається тоді, коли часточки каталізатору вже досягли температури T1, і триває впродовж часу t1, як було описано раніше. Що стосується тривалості обробки на другому етапі активації, то переважно 1t110 годин, типово 2t16 годин. В одному варіанті здійснення даного винаходу на другому етапі активації часточки каталізатору можуть підтримуватись при температурі T1, тобто HR2=0. Отже, в цьому випадку температура T1 є температурою витримки, при якій часточки каталізатору витримуються впродовж часу обробки t1. Однак в іншому варіанті здійснення даного винаходу на другому етапі активації часточки каталізатору можуть нагріватись від температури T1 до температури Тн, де Тн>Т1, тобто HR2>0, і Тн

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for regenerating spent cobalt fischer-tropsch synthesis catalyst

Автори англійськоюvan de Loosdrecht, Jan, Saib, Abdool, Muthalib

Назва патенту російськоюПроцесс регенерации отработанного катализатора на основе кобальта для синтеза фишера-тропша

Автори російськоюван де Лоосдрехт Ян, Саиб Абдул Мутхалиб

МПК / Мітки

МПК: B01J 23/75, B01J 38/00, C10G 2/00

Мітки: процес, фішера-тропша, регенерації, кобальту, каталізатора, основі, відпрацьованого, синтезу

Код посилання

<a href="https://ua.patents.su/10-98644-proces-regeneraci-vidpracovanogo-katalizatora-na-osnovi-kobaltu-dlya-sintezu-fishera-tropsha.html" target="_blank" rel="follow" title="База патентів України">Процес регенерації відпрацьованого каталізатора на основі кобальту для синтезу фішера-тропша</a>

Попередній патент: Процес одержання каталізатора на основі кобальту на підкладці для синтезу фішера-тропша

Наступний патент: Берегозахисна споруда

Випадковий патент: Спосіб антирегургітаційної герметичної гастростомії