Спосіб отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин

Номер патенту: 99816

Опубліковано: 25.06.2015

Автори: Сагалович Олексій Владиславович, Сагалович Владислав Вікторович

Формула / Реферат

1. Спосіб отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин, що включає вакуумно-плазмове нанесення металевого підшарку та шарів на підставі нітридів титану, які формують при обертанні лопаток відносно власної осі, який відрізняється тим, що вакуумно-плазмовому нанесенню металевого підшарку передують послідовно три етапи очищення поверхні, що включають обробку поверхні виробу в плазмі тліючого розряду інертного газу аргону, обробку поверхні в високощільній плазмі двоступеневого вакуумно-дугового розряду інертного газу аргону і, останнє, іонну обробку металевими іонами.

2. Спосіб за п. 1, який відрізняється тим, що процеси багатоступеневого іонно-плазмового очищення, наступного вакуум-дугового осадження захисного ерозійно стійкого покриття, що містить шари на основі нітриду титану, і стабілізуючого відпалу покриття проводять в одному вакуумному об'ємі в єдиному технологічному циклі.

3. Спосіб по п. 1, який відрізняється тим, що в процесі нанесення покриття здійснюють стабілізуючий відпал через кожні 50 шарів при тій же температурі без нанесення покриття шляхом відключення подачі азоту і підвищенні потенціалу зміщення на деталі для припинення нанесення покриття.

4. Спосіб за п. 1, який відрізняється тим, що проведення процесу іонно-плазмового очищення та формування шарів з заданими періодами, що повторюються, і товщинами окремих шарів при вакуум-дуговому осадженні захисного покриття здійснюють програмно заданими циклограмами, що забезпечують програмно-синхронізоване керування регуляторами тиску інертного та реакційного газів та електричними параметрами процесу.

Текст

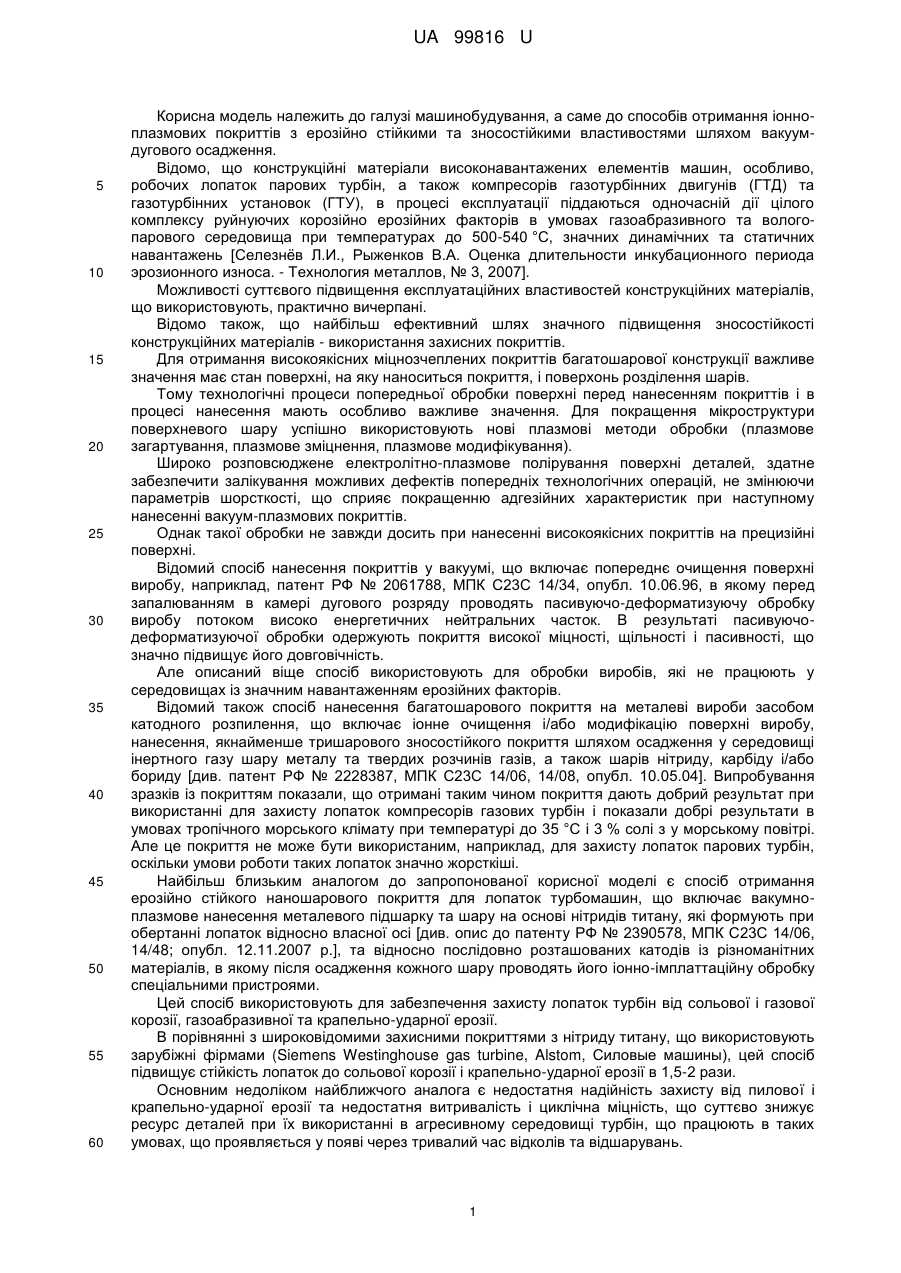

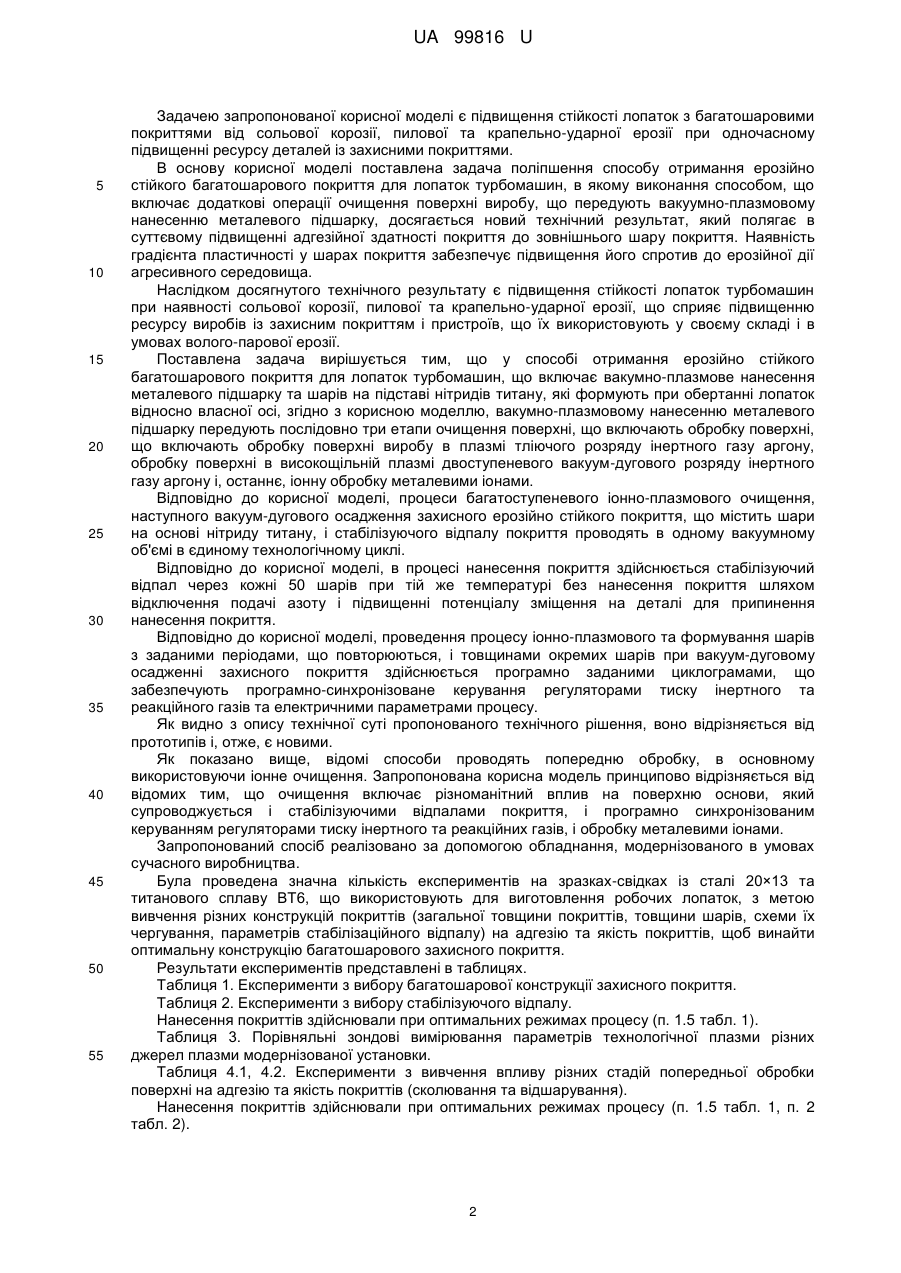

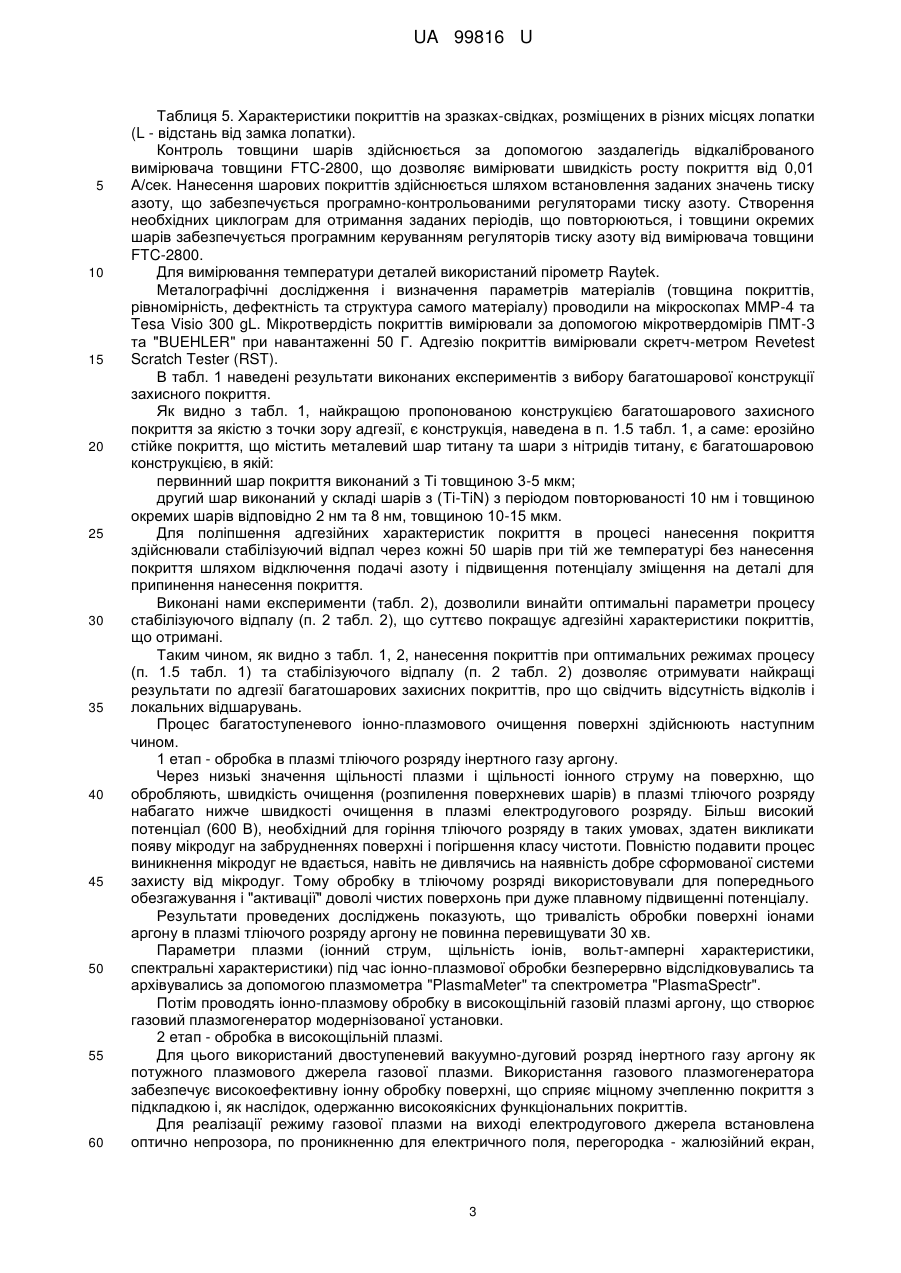

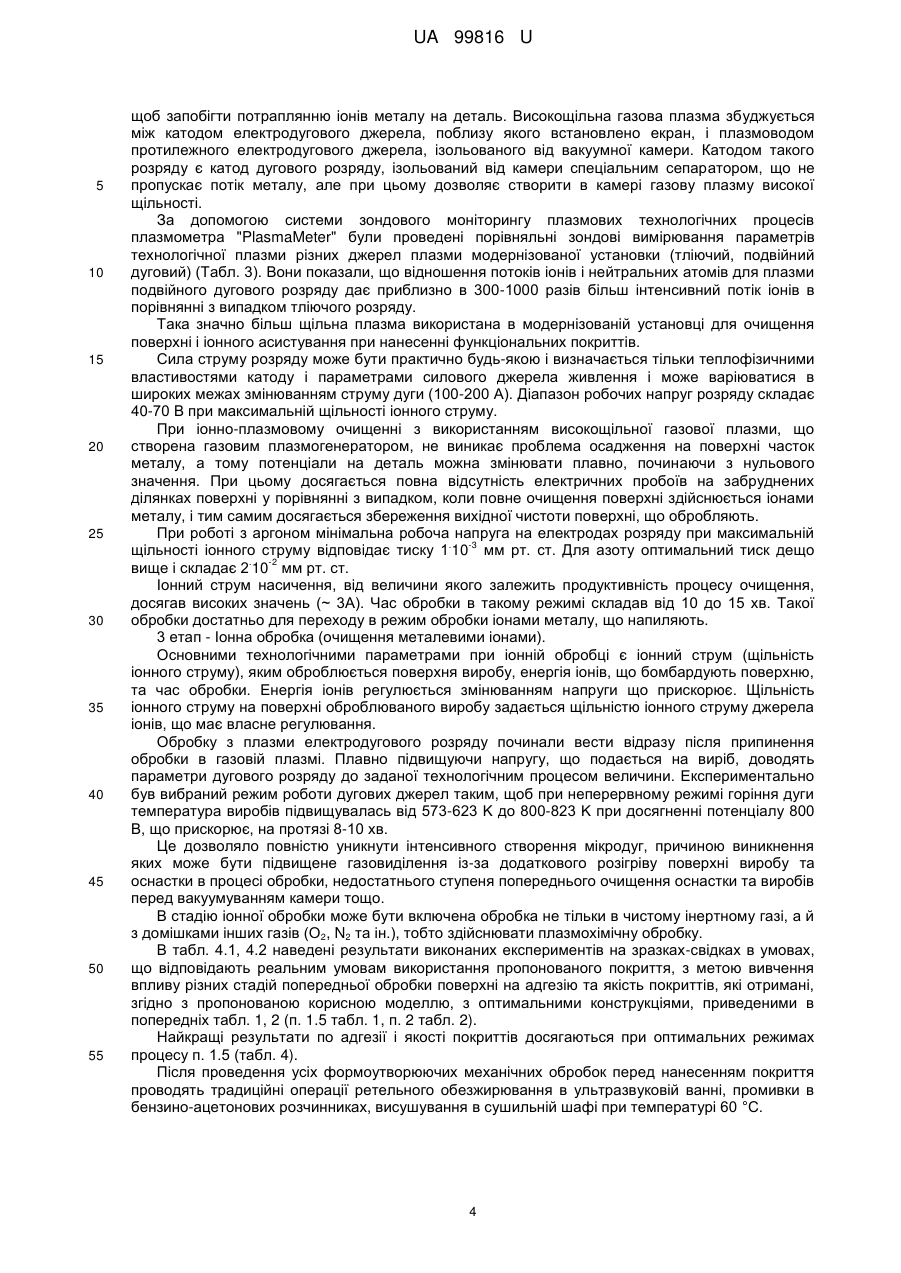

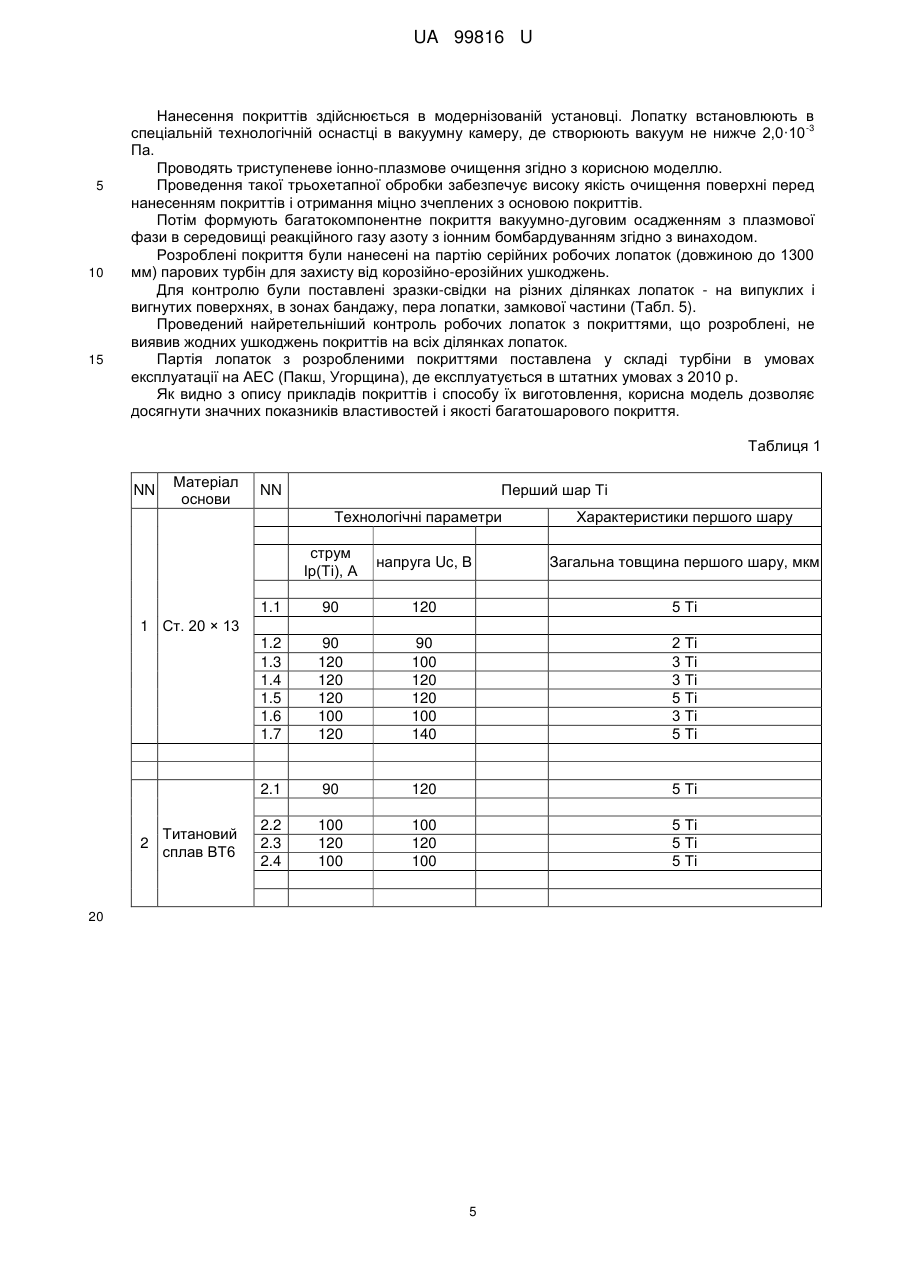

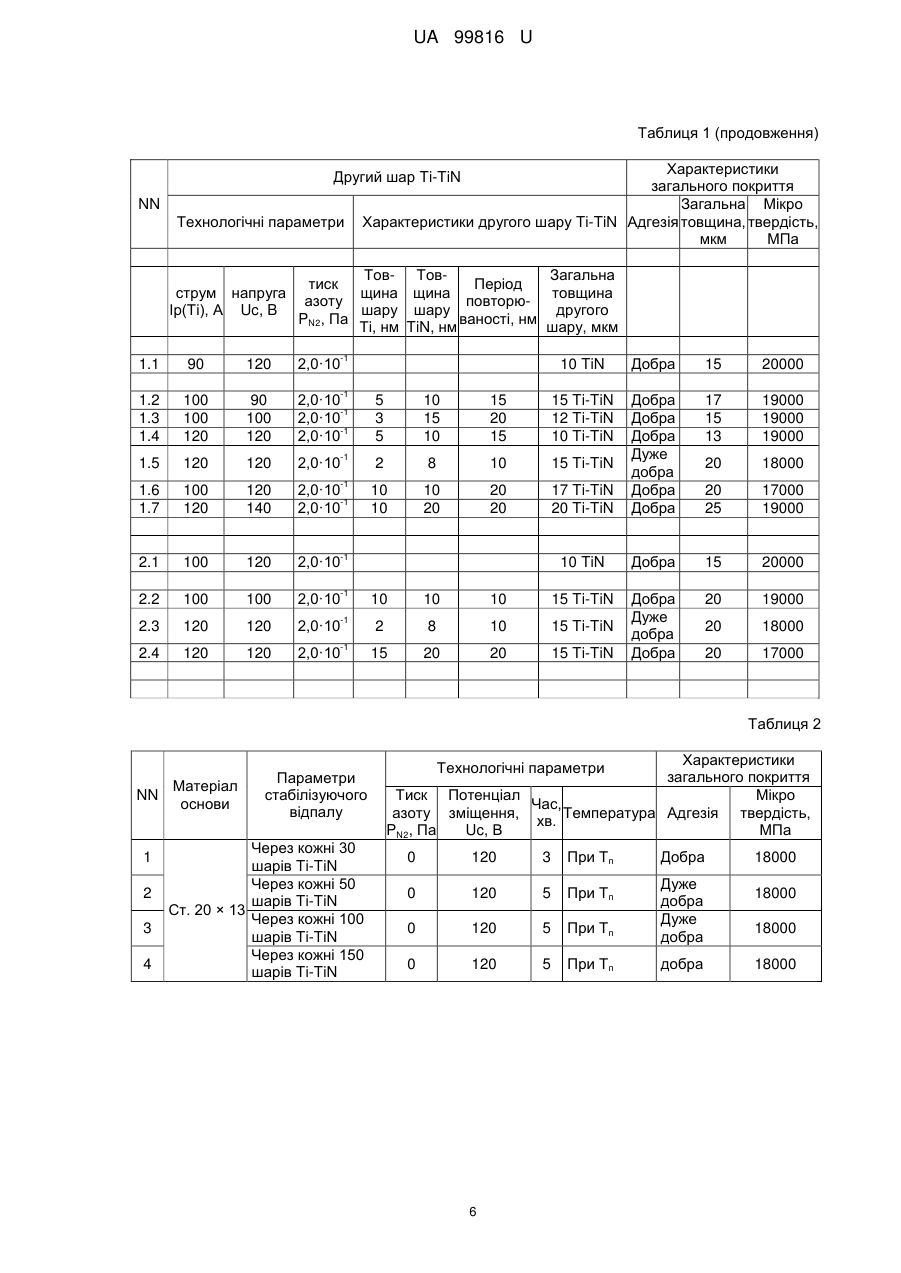

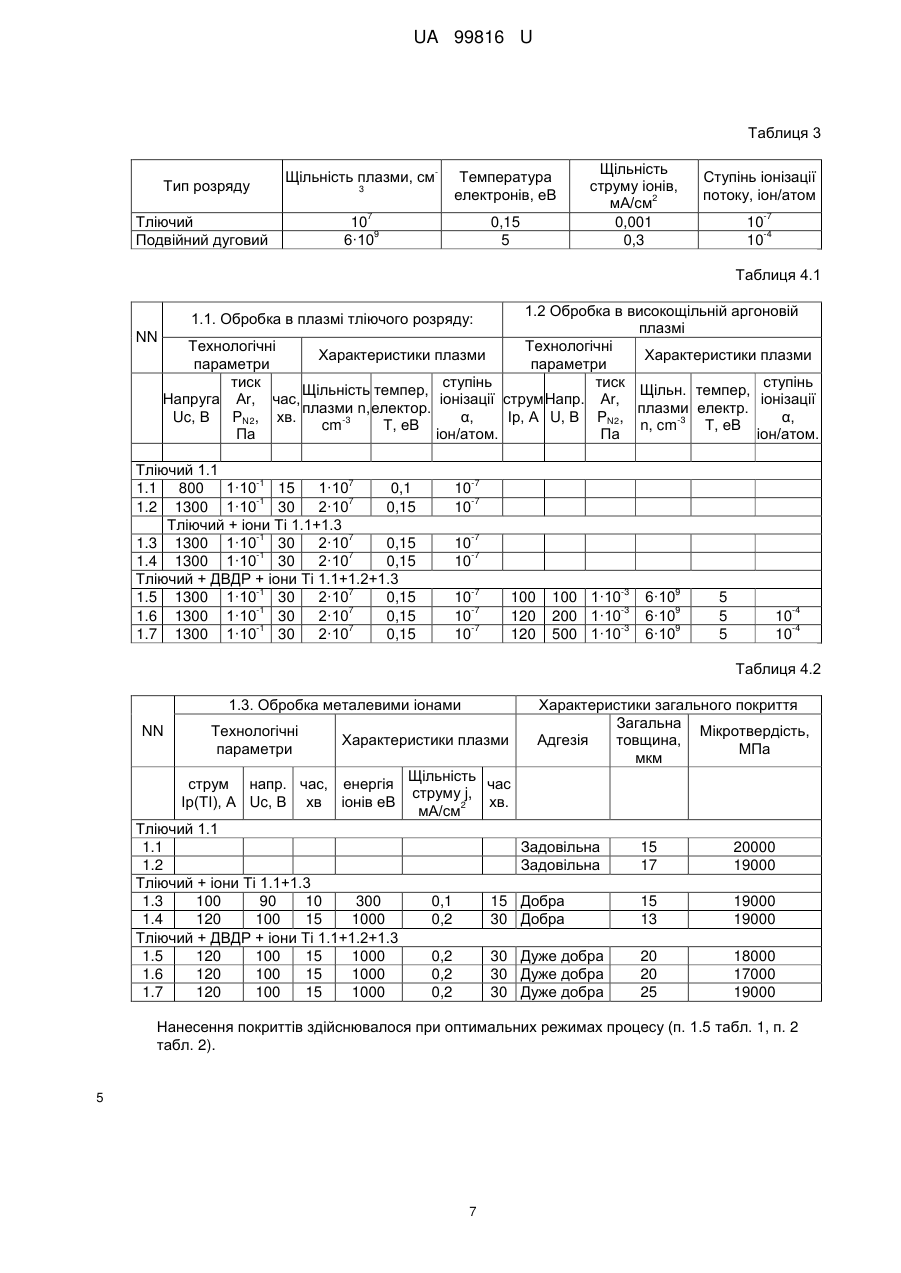

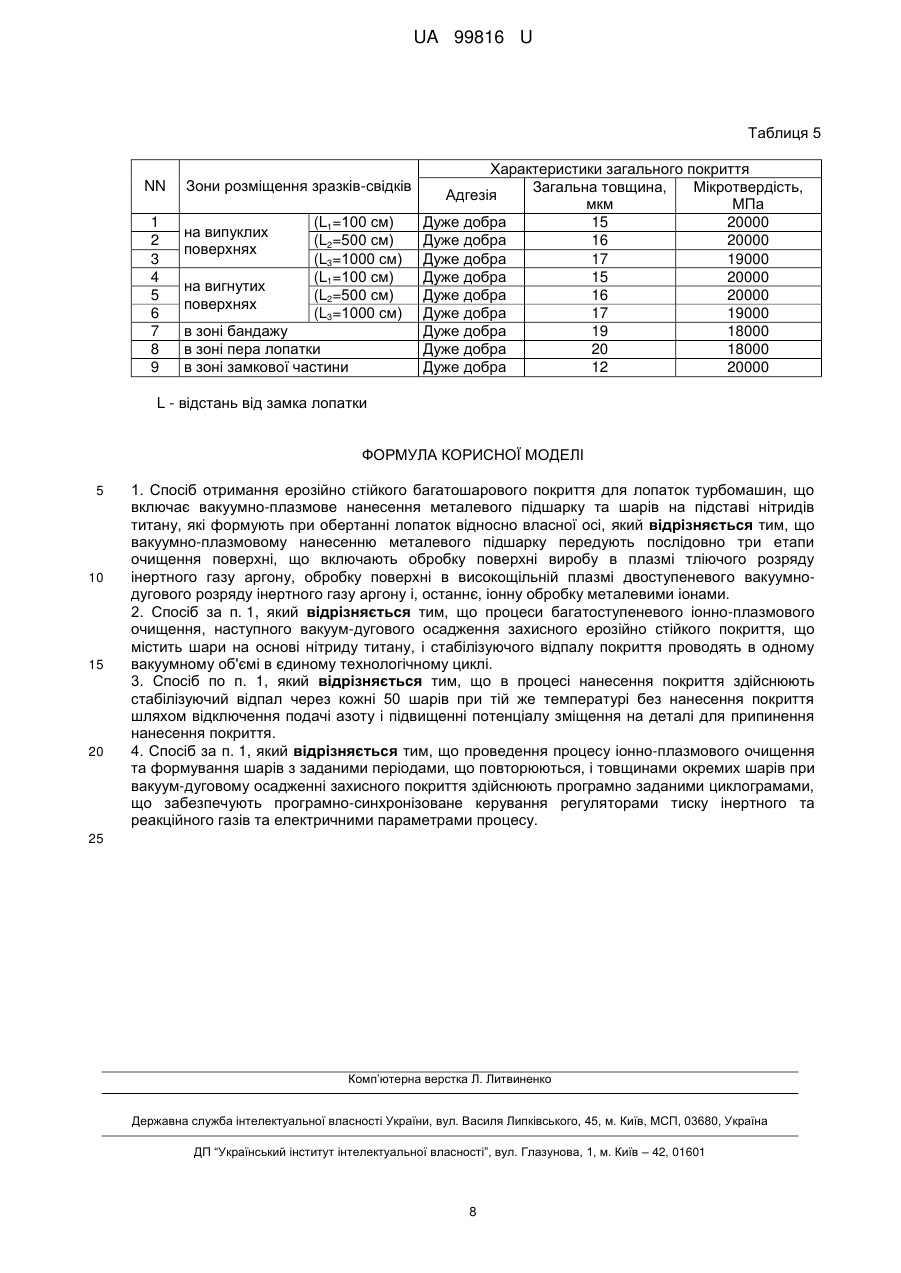

Реферат: Спосіб отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин включає вакуумно-плазмове нанесення металевого підшарку та шарів на підставі нітридів титану, які формують при обертанні лопаток відносно власної осі. Вакуумно-плазмовому нанесенню металевого підшарку передують послідовно три етапи очищення поверхні, що включають обробку поверхні виробу в плазмі тліючого розряду інертного газу аргону, обробку поверхні в високощільній плазмі двоступеневого вакуумно-дугового розряду інертного газу аргону і, останнє, іонну обробку металевими іонами. UA 99816 U (12) UA 99816 U UA 99816 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі машинобудування, а саме до способів отримання іонноплазмових покриттів з ерозійно стійкими та зносостійкими властивостями шляхом вакуумдугового осадження. Відомо, що конструкційні матеріали високонавантажених елементів машин, особливо, робочих лопаток парових турбін, а також компресорів газотурбінних двигунів (ГТД) та газотурбінних установок (ГТУ), в процесі експлуатації піддаються одночасній дії цілого комплексу руйнуючих корозійно ерозійних факторів в умовах газоабразивного та вологопарового середовища при температурах до 500-540 °C, значних динамічних та статичних навантажень [Селезнёв Л.И., Рыженков В.А. Оценка длительности инкубационного периода эрозионного износа. - Технология металлов, № 3, 2007]. Можливості суттєвого підвищення експлуатаційних властивостей конструкційних матеріалів, що використовують, практично вичерпані. Відомо також, що найбільш ефективний шлях значного підвищення зносостійкості конструкційних матеріалів - використання захисних покриттів. Для отримання високоякісних міцнозчеплених покриттів багатошарової конструкції важливе значення має стан поверхні, на яку наноситься покриття, і поверхонь розділення шарів. Тому технологічні процеси попередньої обробки поверхні перед нанесенням покриттів і в процесі нанесення мають особливо важливе значення. Для покращення мікроструктури поверхневого шару успішно використовують нові плазмові методи обробки (плазмове загартування, плазмове зміцнення, плазмове модифікування). Широко розповсюджене електролітно-плазмове полірування поверхні деталей, здатне забезпечити залікування можливих дефектів попередніх технологічних операцій, не змінюючи параметрів шорсткості, що сприяє покращенню адгезійних характеристик при наступному нанесенні вакуум-плазмових покриттів. Однак такої обробки не завжди досить при нанесенні високоякісних покриттів на прецизійні поверхні. Відомий спосіб нанесення покриттів у вакуумі, що включає попереднє очищення поверхні виробу, наприклад, патент РФ № 2061788, МПК С23С 14/34, опубл. 10.06.96, в якому перед запалюванням в камері дугового розряду проводять пасивуючо-деформатизуючу обробку виробу потоком високо енергетичних нейтральних часток. В результаті пасивуючодеформатизуючої обробки одержують покриття високої міцності, щільності і пасивності, що значно підвищує його довговічність. Але описаний віще спосіб використовують для обробки виробів, які не працюють у середовищах із значним навантаженням ерозійних факторів. Відомий також спосіб нанесення багатошарового покриття на металеві вироби засобом катодного розпилення, що включає іонне очищення і/або модифікацію поверхні виробу, нанесення, якнайменше тришарового зносостійкого покриття шляхом осадження у середовищі інертного газу шару металу та твердих розчинів газів, а також шарів нітриду, карбіду і/або бориду [див. патент РФ № 2228387, МПК С23С 14/06, 14/08, опубл. 10.05.04]. Випробування зразків із покриттям показали, що отримані таким чином покриття дають добрий результат при використанні для захисту лопаток компресорів газових турбін і показали добрі результати в умовах тропічного морського клімату при температурі до 35 °C і 3 % солі з у морському повітрі. Але це покриття не може бути використаним, наприклад, для захисту лопаток парових турбін, оскільки умови роботи таких лопаток значно жорсткіші. Найбільш близьким аналогом до запропонованої корисної моделі є спосіб отримання ерозійно стійкого наношарового покриття для лопаток турбомашин, що включає вакумноплазмове нанесення металевого підшарку та шару на основі нітридів титану, які формують при обертанні лопаток відносно власної осі [див. опис до патенту РФ № 2390578, МПК С23С 14/06, 14/48; опубл. 12.11.2007 р.], та відносно послідовно розташованих катодів із різноманітних матеріалів, в якому після осадження кожного шару проводять йогоіонно-імплаттаційну обробку спеціальними пристроями. Цей спосіб використовують для забезпечення захисту лопаток турбін від сольової і газової корозії, газоабразивної та крапельно-ударної ерозії. В порівнянні з широковідомими захисними покриттями з нітриду титану, що використовують зарубіжні фірмами (Siemens Westinghouse gas turbine, Alstom, Силовые машины), цей спосіб підвищує стійкість лопаток до сольової корозії і крапельно-ударної ерозії в 1,5-2 рази. Основним недоліком найближчого аналога є недостатня надійність захисту від пилової і крапельно-ударної ерозії та недостатня витривалість і циклічна міцність, що суттєво знижує ресурс деталей при їх використанні в агресивному середовищі турбін, що працюють в таких умовах, що проявляється у появі через тривалий час відколів та відшарувань. 1 UA 99816 U 5 10 15 20 25 30 35 40 45 50 55 Задачею запропонованої корисної моделі є підвищення стійкості лопаток з багатошаровими покриттями від сольової корозії, пилової та крапельно-ударної ерозії при одночасному підвищенні ресурсу деталей із захисними покриттями. В основу корисної моделі поставлена задача поліпшення способу отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин, в якому виконання способом, що включає додаткові операції очищення поверхні виробу, що передують вакуумно-плазмовому нанесенню металевого підшарку, досягається новий технічний результат, який полягає в суттєвому підвищенні адгезійної здатності покриття до зовнішнього шару покриття. Наявність градієнта пластичності у шарах покриття забезпечує підвищення його спротив до ерозійної дії агресивного середовища. Наслідком досягнутого технічного результату є підвищення стійкості лопаток турбомашин при наявності сольової корозії, пилової та крапельно-ударної ерозії, що сприяє підвищенню ресурсу виробів із захисним покриттям і пристроїв, що їх використовують у своєму складі і в умовах волого-парової ерозії. Поставлена задача вирішується тим, що у способі отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин, що включає вакумно-плазмове нанесення металевого підшарку та шарів на підставі нітридів титану, які формують при обертанні лопаток відносно власної осі, згідно з корисною моделлю, вакумно-плазмовому нанесенню металевого підшарку передують послідовно три етапи очищення поверхні, що включають обробку поверхні, що включають обробку поверхні виробу в плазмі тліючого розряду інертного газу аргону, обробку поверхні в високощільній плазмі двоступеневого вакуум-дугового розряду інертного газу аргону і, останнє, іонну обробку металевими іонами. Відповідно до корисної моделі, процеси багатоступеневого іонно-плазмового очищення, наступного вакуум-дугового осадження захисного ерозійно стійкого покриття, що містить шари на основі нітриду титану, і стабілізуючого відпалу покриття проводять в одному вакуумному об'ємі в єдиному технологічному циклі. Відповідно до корисної моделі, в процесі нанесення покриття здійснюється стабілізуючий відпал через кожні 50 шарів при тій же температурі без нанесення покриття шляхом відключення подачі азоту і підвищенні потенціалу зміщення на деталі для припинення нанесення покриття. Відповідно до корисної моделі, проведення процесу іонно-плазмового та формування шарів з заданими періодами, що повторюються, і товщинами окремих шарів при вакуум-дуговому осадженні захисного покриття здійснюється програмно заданими циклограмами, що забезпечують програмно-синхронізоване керування регуляторами тиску інертного та реакційного газів та електричними параметрами процесу. Як видно з опису технічної суті пропонованого технічного рішення, воно відрізняється від прототипів і, отже, є новими. Як показано вище, відомі способи проводять попередню обробку, в основному використовуючи іонне очищення. Запропонована корисна модель принципово відрізняється від відомих тим, що очищення включає різноманітний вплив на поверхню основи, який супроводжується і стабілізуючими відпалами покриття, і програмно синхронізованим керуванням регуляторами тиску інертного та реакційних газів, і обробку металевими іонами. Запропонований спосіб реалізовано за допомогою обладнання, модернізованого в умовах сучасного виробництва. Була проведена значна кількість експериментів на зразках-свідках із сталі 20×13 та титанового сплаву ВТ6, що використовують для виготовлення робочих лопаток, з метою вивчення різних конструкцій покриттів (загальної товщини покриттів, товщини шарів, схеми їх чергування, параметрів стабілізаційного відпалу) на адгезію та якість покриттів, щоб винайти оптимальну конструкцію багатошарового захисного покриття. Результати експериментів представлені в таблицях. Таблиця 1. Експерименти з вибору багатошарової конструкції захисного покриття. Таблиця 2. Експерименти з вибору стабілізуючого відпалу. Нанесення покриттів здійснювали при оптимальних режимах процесу (п. 1.5 табл. 1). Таблиця 3. Порівняльні зондові вимірювання параметрів технологічної плазми різних джерел плазми модернізованої установки. Таблиця 4.1, 4.2. Експерименти з вивчення впливу різних стадій попередньої обробки поверхні на адгезію та якість покриттів (сколювання та відшарування). Нанесення покриттів здійснювали при оптимальних режимах процесу (п. 1.5 табл. 1, п. 2 табл. 2). 2 UA 99816 U 5 10 15 20 25 30 35 40 45 50 55 60 Таблиця 5. Характеристики покриттів на зразках-свідках, розміщених в різних місцях лопатки (L - відстань від замка лопатки). Контроль товщини шарів здійснюється за допомогою заздалегідь відкаліброваного вимірювача товщини FTC-2800, що дозволяє вимірювати швидкість росту покриття від 0,01 А/сек. Нанесення шарових покриттів здійснюється шляхом встановлення заданих значень тиску азоту, що забезпечується програмно-контрольованими регуляторами тиску азоту. Створення необхідних циклограм для отримання заданих періодів, що повторюються, і товщини окремих шарів забезпечується програмним керуванням регуляторів тиску азоту від вимірювача товщини FTC-2800. Для вимірювання температури деталей використаний пірометр Raytek. Металографічні дослідження і визначення параметрів матеріалів (товщина покриттів, рівномірність, дефектність та структура самого матеріалу) проводили на мікроскопах ММР-4 та Tesa Visio 300 gL. Мікротвердість покриттів вимірювали за допомогою мікротвердомірів ПМТ-3 та "BUEHLER" при навантаженні 50 Г. Адгезію покриттів вимірювали скретч-метром Revetest Scratch Tester (RST). В табл. 1 наведені результати виконаних експериментів з вибору багатошарової конструкції захисного покриття. Як видно з табл. 1, найкращою пропонованою конструкцією багатошарового захисного покриття за якістю з точки зору адгезії, є конструкція, наведена в п. 1.5 табл. 1, а саме: ерозійно стійке покриття, що містить металевий шар титану та шари з нітридів титану, є багатошаровою конструкцією, в якій: первинний шар покриття виконаний з Ті товщиною 3-5 мкм; другий шар виконаний у складі шарів з (Ti-TiN) з періодом повторюваності 10 нм і товщиною окремих шарів відповідно 2 нм та 8 нм, товщиною 10-15 мкм. Для поліпшення адгезійних характеристик покриття в процесі нанесення покриття здійснювали стабілізуючий відпал через кожні 50 шарів при тій же температурі без нанесення покриття шляхом відключення подачі азоту і підвищення потенціалу зміщення на деталі для припинення нанесення покриття. Виконані нами експерименти (табл. 2), дозволили винайти оптимальні параметри процесу стабілізуючого відпалу (п. 2 табл. 2), що суттєво покращує адгезійні характеристики покриттів, що отримані. Таким чином, як видно з табл. 1, 2, нанесення покриттів при оптимальних режимах процесу (п. 1.5 табл. 1) та стабілізуючого відпалу (п. 2 табл. 2) дозволяє отримувати найкращі результати по адгезії багатошарових захисних покриттів, про що свідчить відсутність відколів і локальних відшарувань. Процес багатоступеневого іонно-плазмового очищення поверхні здійснюють наступним чином. 1 етап - обробка в плазмі тліючого розряду інертного газу аргону. Через низькі значення щільності плазми і щільності іонного струму на поверхню, що обробляють, швидкість очищення (розпилення поверхневих шарів) в плазмі тліючого розряду набагато нижче швидкості очищення в плазмі електродугового розряду. Більш високий потенціал (600 В), необхідний для горіння тліючого розряду в таких умовах, здатен викликати появу мікродуг на забрудненнях поверхні і погіршення класу чистоти. Повністю подавити процес виникнення мікродуг не вдається, навіть не дивлячись на наявність добре сформованої системи захисту від мікродуг. Тому обробку в тліючому розряді використовували для попереднього обезгажування і "активації" доволі чистих поверхонь при дуже плавному підвищенні потенціалу. Результати проведених досліджень показують, що тривалість обробки поверхні іонами аргону в плазмі тліючого розряду аргону не повинна перевищувати 30 хв. Параметри плазми (іонний струм, щільність іонів, вольт-амперні характеристики, спектральні характеристики) під час іонно-плазмової обробки безперервно відслідковувались та архівувались за допомогою плазмометра"PlasmaMeter" та спектрометра "PlasmaSpectr". Потім проводять іонно-плазмову обробку в високощільній газовій плазмі аргону, що створює газовий плазмогенератор модернізованої установки. 2 етап - обробка в високощільній плазмі. Для цього використаний двоступеневий вакуумно-дуговий розряд інертного газу аргону як потужного плазмового джерела газової плазми. Використання газового плазмогенератора забезпечує високоефективну іонну обробку поверхні, що сприяє міцному зчепленню покриття з підкладкою і, як наслідок, одержанню високоякісних функціональних покриттів. Для реалізації режиму газової плазми на виході електродугового джерела встановлена оптично непрозора, по проникненню для електричного поля, перегородка - жалюзійний екран, 3 UA 99816 U 5 10 15 20 25 30 35 40 45 50 55 щоб запобігти потраплянню іонів металу на деталь. Високощільна газова плазма збуджується між катодом електродугового джерела, поблизу якого встановлено екран, і плазмоводом протилежного електродугового джерела, ізольованого від вакуумної камери. Катодом такого розряду є катод дугового розряду, ізольований від камери спеціальним сепаратором, що не пропускає потік металу, але при цьому дозволяє створити в камері газову плазму високої щільності. За допомогою системи зондового моніторингу плазмових технологічних процесів плазмометра "PlasmaMeter" були проведені порівняльні зондові вимірювання параметрів технологічної плазми різних джерел плазми модернізованої установки (тліючий, подвійний дуговий) (Табл. 3). Вони показали, що відношення потоків іонів і нейтральних атомів для плазми подвійного дугового розряду дає приблизно в 300-1000 разів більш інтенсивний потік іонів в порівнянні з випадком тліючого розряду. Така значно більш щільна плазма використана в модернізованій установці для очищення поверхні і іонного асистування при нанесенні функціональних покриттів. Сила струму розряду може бути практично будь-якою і визначається тільки теплофізичними властивостями катоду і параметрами силового джерела живлення і може варіюватися в широких межах змінюванням струму дуги (100-200 А). Діапазон робочих напруг розряду складає 40-70 В при максимальній щільності іонного струму. При іонно-плазмовому очищенні з використанням високощільної газової плазми, що створена газовим плазмогенератором, не виникає проблема осадження на поверхні часток металу, а тому потенціали на деталь можна змінювати плавно, починаючи з нульового значення. При цьому досягається повна відсутність електричних пробоїв на забруднених ділянках поверхні у порівнянні з випадком, коли повне очищення поверхні здійснюється іонами металу, і тим самим досягається збереження вихідної чистоти поверхні, що обробляють. При роботі з аргоном мінімальна робоча напруга на електродах розряду при максимальній . -3 щільності іонного струму відповідає тиску 1 10 мм рт. ст. Для азоту оптимальний тиск дещо . -2 вище і складає 2 10 мм рт. ст. Іонний струм насичення, від величини якого залежить продуктивність процесу очищення, досягав високих значень (~ 3А). Час обробки в такому режимі складав від 10 до 15 хв. Такої обробки достатньо для переходу в режим обробки іонами металу, що напиляють. 3 етап - Іонна обробка (очищення металевими іонами). Основними технологічними параметрами при іонній обробці є іонний струм (щільність іонного струму), яким оброблюється поверхня виробу, енергія іонів, що бомбардують поверхню, та час обробки. Енергія іонів регулюється змінюванням напруги що прискорює. Щільність іонного струму на поверхні оброблюваного виробу задається щільністю іонного струму джерела іонів, що має власне регулювання. Обробку з плазми електродугового розряду починали вести відразу після припинення обробки в газовій плазмі. Плавно підвищуючи напругу, що подається на виріб, доводять параметри дугового розряду до заданої технологічним процесом величини. Експериментально був вибраний режим роботи дугових джерел таким, щоб при неперервному режимі горіння дуги температура виробів підвищувалась від 573-623 K до 800-823 K при досягненні потенціалу 800 В, що прискорює, на протязі 8-10 хв. Це дозволяло повністю уникнути інтенсивного створення мікродуг, причиною виникнення яких може бути підвищене газовиділення із-за додаткового розігріву поверхні виробу та оснастки в процесі обробки, недостатнього ступеня попереднього очищення оснастки та виробів перед вакуумуванням камери тощо. В стадію іонної обробки може бути включена обробка не тільки в чистому інертному газі, а й з домішками інших газів (О2, N2 та ін.), тобто здійснювати плазмохімічну обробку. В табл. 4.1, 4.2 наведені результати виконаних експериментів на зразках-свідках в умовах, що відповідають реальним умовам використання пропонованого покриття, з метою вивчення впливу різних стадій попередньої обробки поверхні на адгезію та якість покриттів, які отримані, згідно з пропонованою корисною моделлю, з оптимальними конструкціями, приведеними в попередніх табл. 1, 2 (п. 1.5 табл. 1, п. 2 табл. 2). Найкращі результати по адгезії і якості покриттів досягаються при оптимальних режимах процесу п. 1.5 (табл. 4). Після проведення усіх формоутворюючих механічних обробок перед нанесенням покриття проводять традиційні операції ретельного обезжирювання в ультразвуковій ванні, промивки в бензино-ацетонових розчинниках, висушування в сушильній шафі при температурі 60 °C. 4 UA 99816 U 5 10 15 Нанесення покриттів здійснюється в модернізованій установці. Лопатку встановлюють в -3 спеціальній технологічній оснастці в вакуумну камеру, де створюють вакуум не нижче 2,0·10 Па. Проводять триступеневе іонно-плазмове очищення згідно з корисною моделлю. Проведення такої трьохетапної обробки забезпечує високу якість очищення поверхні перед нанесенням покриттів і отримання міцно зчеплених з основою покриттів. Потім формують багатокомпонентне покриття вакуумно-дуговим осадженням з плазмової фази в середовищі реакційного газу азоту з іонним бомбардуванням згідно з винаходом. Розроблені покриття були нанесені на партію серійних робочих лопаток (довжиною до 1300 мм) парових турбін для захисту від корозійно-ерозійних ушкоджень. Для контролю були поставлені зразки-свідки на різних ділянках лопаток - на випуклих і вигнутих поверхнях, в зонах бандажу, пера лопатки, замкової частини (Табл. 5). Проведений найретельніший контроль робочих лопаток з покриттями, що розроблені, не виявив жодних ушкоджень покриттів на всіх ділянках лопаток. Партія лопаток з розробленими покриттями поставлена у складі турбіни в умовах експлуатації на АЕС (Пакш, Угорщина), де експлуатується в штатних умовах з 2010 р. Як видно з опису прикладів покриттів і способу їх виготовлення, корисна модель дозволяє досягнути значних показників властивостей і якості багатошарового покриття. Таблиця 1 NN Матеріал основи Перший шар Ті NN Технологічні параметри Характеристики першого шару струм Ір(Ті), А напруга Uc, В Загальна товщина першого шару, мкм 1.1 90 120 5 Ті 1.2 1.3 1.4 1.5 1.6 1.7 90 120 120 120 100 120 90 100 120 120 100 140 2 Ті 3 Ті 3 Ті 5 Ті 3 Ті 5 Ті 2.1 90 120 5 Ті 2.2 2.3 2.4 100 120 100 100 120 100 5 Ті 5 Ті 5 Ті 1 Ст. 20 × 13 2 Титановий сплав ВТ6 20 5 UA 99816 U Таблиця 1 (продовження) Характеристики загального покриття Загальна Мікро Характеристики другого шару Ti-TiN Адгезія товщина, твердість, мкм МПа Другий шар Ti-TiN NN Технологічні параметри струм напруга Ір(Ті), А Uc, B Тов- ТовЗагальна тиск Період щина щина товщина азоту повторюшару шару другого PN2, Па ваності, нм Ті, нм TiN, нм шару, мкм -1 1.1 90 120 2,0·10 1.2 1.3 1.4 100 100 120 90 100 120 2,0·10 -1 2,0·10 -1 2,0·10 -1 5 3 5 10 15 10 1.5 120 120 2,0·10 -1 2 -1 10 10 1.6 1.7 100 120 120 140 2,0·10 -1 2,0·10 2.1 100 120 100 100 2,0·10 2.3 120 120 2,0·10 Добра 15 20000 15 20 15 15 Ti-TiN 12 Ti-TiN 10 Ti-TiN 17 15 13 19000 19000 19000 8 10 15 Ti-TiN 20 18000 10 20 20 20 17 Ti-TiN 20 Ti-TiN Добра Добра Добра Дуже добра Добра Добра 20 25 17000 19000 10 TiN Добра 15 20000 Добра Дуже добра Добра 20 19000 20 18000 20 17000 2,0·10 2.2 10 TiN 2.4 120 120 -1 -1 10 10 10 15 Ti-TiN -1 2 8 10 15 Ti-TiN -1 15 20 20 15 Ti-TiN 2,0·10 Таблиця 2 NN 1 2 3 4 Матеріал основи Параметри стабілізуючого відпалу Через кожні 30 шарів Ti-TiN Через кожні 50 шарів Ti-TiN Ст. 20 × 13 Через кожні 100 шарів Ti-TiN Через кожні 150 шарів Ti-TiN Характеристики загального покриття Тиск Потенціал Мікро Час, азоту зміщення, Температура Адгезія твердість, хв. PN2, Па Uc, В МПа Технологічні параметри 0 120 3 При Тп 0 120 5 При Тп 0 120 5 При Тп Дуже добра Дуже добра 0 120 5 При Тп добра 6 Добра 18000 18000 18000 18000 UA 99816 U Таблиця 3 Тип розряду Щільність плазми, см Тліючий Подвійний дуговий 3 Температура електронів, еВ 7 10 9 6·10 0,15 5 Щільність струму іонів, 2 мА/см 0,001 0,3 Ступінь іонізації потоку, іон/атом -7 10 -4 10 Таблиця 4.1 1.2 Обробка в високощільній аргоновій плазмі NN Технологічні Технологічні Характеристики плазми Характеристики плазми параметри параметри тиск ступінь тиск ступінь Щільність темпер, Щільн. темпер, Напруга Аr, час, іонізації струм Hапр. Аr, іонізації плазми n, електор. плазми електр. Uc, В PN2, хв. α, Ір, А U, В PN2, α, -3 -3 cm Т, еВ n, cm Т, еВ Па іон/атом. Па іон/атом. 1.1. Обробка в плазмі тліючого розряду: Тліючий 1.1 -1 7 1.1 800 1·10 15 1·10 0,1 -1 7 1.2 1300 1·10 30 2·10 0,15 Тліючий + іони Ті 1.1+1.3 -1 7 1.3 1300 1·10 30 2·10 0,15 -1 7 1.4 1300 1·10 30 2·10 0,15 Тліючий + ДВДР + іони Ті 1.1+1.2+1.3 -1 7 1.5 1300 1·10 30 2·10 0,15 -1 7 1.6 1300 1·10 30 2·10 0,15 -1 7 1.7 1300 1·10 30 2·10 0,15 -7 10 -7 10 -7 10 -7 10 -7 10 -7 10 -7 10100 120 120 -3 100 1·10 -3 200 1·10 -3 500 1·10 9 6·10 9 6·10 9 6·10 5 5 5 -4 10 -4 10 Таблиця 4.2 1.3. Обробка металевими іонами NN Технологічні параметри Характеристики плазми струм напр. час, енергія Ір(ТІ), А Uc, В хв іонів еВ Тліючий 1.1 1.1 1.2 Тліючий + іони Ті 1.1+1.3 1.3 100 90 10 300 1.4 120 100 15 1000 Тліючий + ДВДР + іони Ті 1.1+1.2+1.3 1.5 120 100 15 1000 1.6 120 100 15 1000 1.7 120 100 15 1000 Характеристики загального покриття Загальна Мікротвердість, Адгезія товщина, МПа мкм Щільність час струму j, хв. 2 мА/см Задовільна Задовільна 15 17 20000 19000 0,1 0,2 15 Добра 30 Добра 15 13 19000 19000 0,2 0,2 0,2 30 Дуже добра 30 Дуже добра 30 Дуже добра 20 20 25 18000 17000 19000 Нанесення покриттів здійснювалося при оптимальних режимах процесу (п. 1.5 табл. 1, п. 2 табл. 2). 5 7 UA 99816 U Таблиця 5 NN 1 2 3 4 5 6 7 8 9 Зони розміщення зразків-свідків на випуклих поверхнях на вигнутих поверхнях (L1=100 см) (L2=500 см) (L3=1000 см) (L1=100 см) (L2=500 см) (L3=1000 см) в зоні бандажу в зоні пера лопатки в зоні замкової частини Характеристики загального покриття Загальна товщина, Мікротвердість, Адгезія мкм МПа Дуже добра 15 20000 Дуже добра 16 20000 Дуже добра 17 19000 Дуже добра 15 20000 Дуже добра 16 20000 Дуже добра 17 19000 Дуже добра 19 18000 Дуже добра 20 18000 Дуже добра 12 20000 L - відстань від замка лопатки ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 1. Спосіб отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин, що включає вакуумно-плазмове нанесення металевого підшарку та шарів на підставі нітридів титану, які формують при обертанні лопаток відносно власної осі, який відрізняється тим, що вакуумно-плазмовому нанесенню металевого підшарку передують послідовно три етапи очищення поверхні, що включають обробку поверхні виробу в плазмі тліючого розряду інертного газу аргону, обробку поверхні в високощільній плазмі двоступеневого вакуумнодугового розряду інертного газу аргону і, останнє, іонну обробку металевими іонами. 2. Спосіб за п. 1, який відрізняється тим, що процеси багатоступеневого іонно-плазмового очищення, наступного вакуум-дугового осадження захисного ерозійно стійкого покриття, що містить шари на основі нітриду титану, і стабілізуючого відпалу покриття проводять в одному вакуумному об'ємі в єдиному технологічному циклі. 3. Спосіб по п. 1, який відрізняється тим, що в процесі нанесення покриття здійснюють стабілізуючий відпал через кожні 50 шарів при тій же температурі без нанесення покриття шляхом відключення подачі азоту і підвищенні потенціалу зміщення на деталі для припинення нанесення покриття. 4. Спосіб за п. 1, який відрізняється тим, що проведення процесу іонно-плазмового очищення та формування шарів з заданими періодами, що повторюються, і товщинами окремих шарів при вакуум-дуговому осадженні захисного покриття здійснюють програмно заданими циклограмами, що забезпечують програмно-синхронізоване керування регуляторами тиску інертного та реакційного газів та електричними параметрами процесу. 25 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

Автори англійськоюSahalovych Vladyslav Viktorovych

Автори російськоюСагалович Владислав Викторович

МПК / Мітки

МПК: C23C 14/00

Мітки: турбомашин, багатошарового, лопаток, покриття, спосіб, стійкого, отримання, ерозійної

Код посилання

<a href="https://ua.patents.su/10-99816-sposib-otrimannya-erozijjno-stijjkogo-bagatosharovogo-pokrittya-dlya-lopatok-turbomashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання ерозійно стійкого багатошарового покриття для лопаток турбомашин</a>

Попередній патент: Композиція інгредієнтів для оздоровчого засобу з природними цілющими властивостями “карпатський богатир”

Наступний патент: Проміжний ківш багаторівчакової машини безперервного лиття заготовок

Випадковий патент: Борошняний кондитерський виріб