Спосіб дробоструминного зміцнення профіля пера лопаток турбомашин

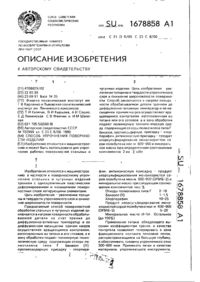

Номер патенту: 12528

Опубліковано: 28.02.1997

Автори: Благовєщинський Вячеслав Ігоревич, Прітченко Володимир Федорович, Яценко Віктор Кузьмич, Богуслаєв Вячеслав Олександрович

Формула / Реферат

1. Способ дробеструйного упрочнения профиля пера лопаток турбомашин, при котором лопатку вращают вокруг оси и перемещают вдоль нее относительно направленного на перо потока дроби, а интенсивностью и временем упрочнения участков пера управляют, регулируя эти перемещения и интенсивностью потока дроби в зависимости от перемещений лопатки, отличающийся тем, что поток дроби дополнительно перемещают поперек направления лопатки, причем поток дроби направляют на упрочняемый участок профиля пера под углом, которым управляют, регулируя взаимные перемещения лопатки и потока дроби.

2. Способ по п.1, отличающийся тем, что поток дроби направляют на упрочняемый участок пера под углом меньше 45 градусов.

3. Способ по п. 1, отличающийся тем, что на поверхность пера направляют не более двух потоков дроби.

4. Способ по п.1, отличающийся тем, что потоки дроби перемещают путем перемещения сопел вместе с дробесборником.

5. Способ по п.1 отличающийся тем, что в потоке дроби дополнительно регулируют ее количество.

Текст

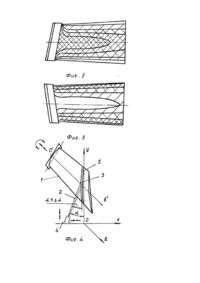

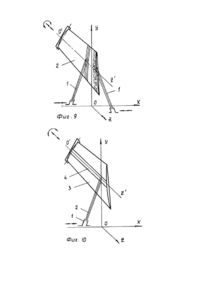

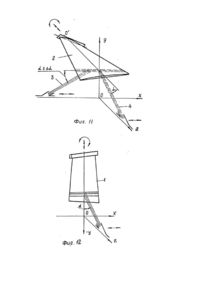

Изобретение относится к области упрочнения изделий сложной геометрической формы, а именно к способам дробеструйного упрочнения пера лопаток турбомашин. Известен способ, примененный в дробеструйной установке для поверхностного упрочнения изделий по авт.св. СССР № 1030151, В 24 С 3/04, принятый за прототип, при котором лопатку вращают вокруг оси и перемещают вдоль нее относительно направленного на перо лопатки потока дроби, а интенсивностью и временем упрочнения участков пера управляют регулируя эти перемещения и интенсивность потока дроби в зависимости от перемещений лопатки. Недостатками этого способа являются: - невозможность управления упрочнением пера по ширине поперек оси лопатки; - невозможность управления упрочнением при большом количестве сопел из-за неуправляемого распределения дроби между соплами; - невозможность быстрого изменения интенсивности упрочняющей обработки участков пера за счет изменения интенсивности потока дроби из-за его большой инерционности; - нестабильность характеристик потока дроби из-за столкновения с отработавшей дробью, что исключает характер распределения наклепа на поверхности пера. Задачей, на решение которой направлено заявляемое изобретение, является расширение технологических возможностей способа дробеструйного упрочнения: - управление упрочняющей обработкой по всей поверхности пера; - расширение возможности формирования заданных характеристик упрочненного слоя на различных участках пера лопаток; - повышение производительности обработки; - исключение воздействия на поток дроби уже отработавшей дроби; - стабилизация характеристик потока дроби при его перемещении и исключение резких колебаний давления энергоносителя при управлении интенсивностью потока дроби и интенсивностью обработки. Решение указанной задачи достигается тем, что в предлагаемом способе дробеструйного упрочнения, при котором лопатку вращают вокруг оси и перемещают вдоль нее относительно направленного на перо потока дроби, а интенсивностью и временем упрочнения участков пера управляют, регулируя эти перемещения и интенсивность потока дроби в зависимости от перемещений лопатки, поток дроби дополнительно перемещают поперек направления перемещения лопатки, причем поток дроби направляют на упрочняемый участок пера под углом, которым управляют, регулируют взаимные перемещения лопатки и потока дроби. Поток дроби направляют на упрочняемый участок пера под углом меньше 45 град. На перо лопатки направляют не более двух потоков дроби. Поток дроби перемещают путем перемещения сопел вместе с дробесборником. В потоке дроби дополнительно регулируют ее количество. По сравнению с прототипом отличительным существенным признаком является то, что поток дроби дополнительно перемещают поперек направления перемещения лопатки, причем поток дроби направляют на упрочняемый участок профиля пера под углом, которым управляют, регулируя взаимные перемещения лопатки и потока дроби. Этим расширяется возможность управлять процессом упрочнения, используя влияние угла на интенсивность и время упрочнения для получения необходимых свойств поверхностного слоя лопаток. Для выявления влияния этого существенного признака на технический результат - управление процессом упрочнения - рассмотрим перо лопатки. В общем виде распределение толщин по профилю пера имеет вид согласно фиг.1, где бопее темные участки соответствуют большей толщине пера. Аналогично выглядит и распределение по профилю пера допускаемой глубины наклепа. А необходимое по условиям нагруженности распределение степени наклепа по участкам профиля пера показано на фиг,2 для поверхности спинки и на фиг.3 для поверхности корыта, где более темные участки соответствуют более высокой степени наклепа. Поэтому под управлением процессом упрочнения пера подразумевается обеспечение возможности такого упрочнения поверхности пера, при котором распределение степени наклепа по участкам пера соответствовало бы фиг.2 для спинки и фиг.3 для корыта, а глубина наклепа при этом не превышала бы допускаемую для соответствуюаіих участков пера (фиг.1). Таким образом необходимое распределение глубины и степени наклепа по участкам пера соответствует условному наложению сетки по фиг.1 на сетку по фиг.2 для спинки, и сетки по фиг.1 на сетку по фиг.3 для корыта. Для получения необходимого распределения глубины и степени наклепа по участкам пера нужно каждый участок пера обрабатывать с определенным для него временем и интенсивностью упрочнения. Взаимосвязь параметров упрочнения выглядит следующим образом: - время упрочнения определяется скоростью прохождения пятна контакта потока дроби с обрабатываемой поверхностью по поверхности участка пера, причем размер пятна контакта, а соответственно и размер сечения потока дроби, должен быть соизмерим с размером обрабатываемого участка пера; - интенсивность упрочнения зависит от интенсивности потока дроби и угла, под которым поток дроби направлен на обрабатываемую поверхность, причем при одной и той же интенсивности потока дроби интенсивность упрочнения максимальна при прямом ударе - поток дроби направлен по нормали к поверхности - и минимальна при скользящем - при угле близком к нулю; - интенсивность потока дроби характеризуется скоростью потока дроби, ее массовым расходом и расстоянием от среза сопла до обрабатываемой поверхности, при этом интенсивностью потока дроби управляют регулируя давление энергоносителя перед эжекторным соплом и регулируя расход дроби. Таким образом, дополнительное перемещение потока дроби поперек направления перемещения лопатки в сочетании с вращением лопатки вокруг оси и перемещением вдоль нее позволяет перемещать пятно контакта потока дроби с поверхностью по всей поверхности пера, а взаимосогласованная регулировка этих перемещений позволяет управлять скоростью перемещения пятна контакта (т.е. временем упрочнения каждого участка профиля пера) и дает возможность направлять поток дроби на упрочняемый участок под определенным для этого участка углом, что в сочетании с регулировкой интенсивности потока дроби позволяет получить на этом участке необходимые характеристики поверхностного слоя. Необходимо отметить следующие частные случаи технического результата, получаемые с помощью этого существенного признака: - возможность регулировки интенсивности обработки только за счет управления углом; - возможность при максимальной интенсивности потока дроби получить близкую к минимальной интенсивность обработки за счет уменьшения угла; - возможность получения минимальной интенсивности обработки, которую невозможно получить при прямом ударе за счет регулировки интенсивности потока по техническим причинам - недостаточное для эжекции давление энергоносителя перед соплом или дробь не долетает до поверхности; -уменьшение шероховатости поверхности при уменьшении угла; - за счет регулировки интенсивности обработки углом избежать влияния, оказываемого на нее инерционностью регулировки давления энергоносителя перед соплом. Вторым отличительным признаком являет то, что поток дроби направляют на упрочняемый участок профиля пера под углом меньше 45 градусов. Здесь, кроме технических результатов указанных выше добавляется то, что исключается воздействие на поток дроби отработавшей дроби. Третьим отличительным признаком является то, что на профиль пера направляют не более двух потоков дроби. Это позволяет наряду с повышением производительности обработки ограничить размеры дробесбор-ника и стабилизировать распределение и подачу дроби в эжекторные сопла. Увеличение количества сопел вносит значительную неопределенность в распределение дроби, и, как следствие, неопределенность в изменении интенсивности потоков дроби при регулировке. Четвертым отличительным признаком является то, что поток дроби перемещают путем перемещения сопла вместе с дробесборником, т.к. изменение взаимного расположения сопла и дробесборника влияет на интенсивность потока дроби. Пятым отличительным признаком является то, что в потоке дроби дополнительно регулируют её количество. Таким образом возможно не изменяя параметров энергоносителя перед соплом регулировать интенсивность потока дроби за счет управления количеством подающейся в сопло дроби вплоть до полного прекращения подачи дроби в сопло для остановки процесса обработки лопатки. Техническими результатами, достигаемыми при выполнении этого признака являются: - отключение подачи дроби в сопло при выходе параметров энергоносителя на рабочий режим и при выводе сопла и лопатки в положение начала обработки; - при обработке участков профиля пера, время обработки которых мало и приближается по величине к временной погрешности срабатывания исполнительных механизмов, за счет уменьшения количества дроби в потоке уменьшается интенсивность потока дроби, что позволяет увеличить время обработки этих участков. На фиг.1 представлена в общем виде схема распределения толщин и глубины допускаемого наклепа по поверхности пера лопатки; на фиг.2 и 3 - схема распределения степени наклепа по поверхности спинки и корыта соответственно; на фиг.4 - принципиальная схема обработки пера лопатки с горизонтальным расположением оси пера, дискретным перемещением лопатки вдоль этой оси относительно потока дроби, регулируемым перемещением потока дроби поперек перемещения лопатки и вертикальной ориентацией обрабатываемого сечения профиля пера; на фиг.5 и б - схемы перемещения потока дроби в обрабатываемом сечении пера при малой кривизне профиля; на фиг.7 и 8 - схемы перемещения потока дроби и ориентации обрабатываемых участков сечения пера путем поворота пера вокруг оси при большой кривизне профиля пера; на фиг.9 -принципиальная схема обработки пера двумя потоками дроби; на фиг. 10 - схема обработки пера лопатки при горизонтальном расположении оси пера, регулируемом перемещением лопатки вдоль этой оси относительно потока дроби и дискретным перемещением потока дроби поперек направления перемещения лопатки с вертикальной ориентацией обрабатываемого сечения пера, управляемой в зависимости от перемещений лопатки и потока дроби; на фиг. 11 - схема обработки аналогичная фиг.4, но с горизонтальной ориентацией обрабатываемого сечения лопатки; на фиг. 12 - схема обработки пера·, при вертикальном расположении оси пера, дискретном перемещении лопатки вдоль нее, регулируемом перемещении потока дроби поперек пера лопатки с ориентацией обрабатываемого участка лопатки в зависимости от перемещений потока дроби и лопатки; на фиг.13 - принципиальная схема блока из двух сопел с общим дробесборником; на фиг. 14 - представлена принципиальная схема установки для осуществления предлагаемого способа. Способ основан на том, что характеристики упрочненного слоя (глубина и степень наклепа) зависят не только от интенсивности потока дроби и времени обработки, но и от угла, под которым этот поток дроби направляют на обрабатываемую поверхность, так как уменьшение угла соответственно уменьшает часть энергии потока дроби идущую непосредственно на пластическую деформацию поверхности. Управление этим углом позволяет не только расширить пределы возможной регулировки интенсивности потока дроби и времени обработки, но и расширить возможности формирования заданных характеристик упрочненного слоя, повысить производительность обработки. Для упрочнения потоком дроби профиля пера большой ширины недостаточно вращать лопатку вокруг ее оси и перемещать ее вдоль нее относительно потока дроби, необходимо дополнительное перемещение дроби поперек направления перемещения лопатки, при этом взаимная регулировка вращения лопатки вокруг оси, ее перемещения вдоль этой оси относительно потока дроби, а также перемещения потока дроби поперек направления перемещения лопатки позволяет управлять как временем обработки каждого участка поверхности пера, так и углом, под которым поток дроби направляют на этот участок поверхности. Для исключения изменения характеристик потока дроби при перемещении его осуществляют, перемещая сопло вместе с дробесборником сохраняя при этом постоянной направленность потока дроби из сопла. Уменьшение угла, под которым поток дроби направляют на обрабатываемую поверхность, приводит к увеличению вектора скорости дроби, направленному вдоль обрабатываемой поверхности как у рабочего потока дроби, так и у отработавшей дроби, что при углах меньше 45 град практически исключает влияние столкновения дроби на равномерность упрочнения в пятне контакта. Увеличение количества потоков дроби повышает производительность упрочняющей обработки, но вызывает необходимость исключения влияния характера распределения дроби между потоками на заданное изменение интенсивности потоков дроби, что достигается при формировании не более двух потоков дроби с помощью эжекторных сопел, забор дроби в которые осуществляется из ограниченного по размерам дробесборника, причем перемещение этих потоков дроби производится за счет соответствующего перемещения сопел вместе с дробесборником. Для исключения взаимовлияния потоков дроби друг на друга и их отработавшей дроби, при обработке профиля пера один из потоков направляют на спинку пера, а другой на корыто. В связи с тем, что регулировка давления используемого в качестве энергоносителя сжатого воздуха для управления интенсивностью потока дроби обладает некоторой инерционностью, в потоке дроби дополнительно регулируют ее количество за счет ограничения или прекращения доступа дроби в эжекторное сопло. Это позволяет исключить резкие колебания давления энергоносителя при управлении интенсивностью потока дроби, а, например, при холостом ходе прекращать доступ дроби в сопло, сохраняя необходимое давление энергоносителя, На поверхность пера лопатки 1 (фиг.4) направляют поток дроби 2, который перемещают в плоскости ХОУ, а лопатку перемещают вдоль расположенной горизонтально оси пера O'Z' и вращают ее вокруг нее, ориентируя обрабатываемый участок 3 профиля пера, находящийся в плоскости ХОУ, в вертикальном направлении так, чтобы выдерживался в необходимых пределах ±Δα заданный угол а между обрабатываемой поверхностью 3 и потоком дроби 2. При дискретном перемещении лопатки 1 вдоль оси O'Z' и регулируемом перемещении формирующего поток дроби 2 эжекторного сопла 4 вдоль оси X или вдоль оси У, обработанный участок имеет вид расположенной поперек пера "ленточки" 5, имеющей заданное распределение степеней наклепа, определяемое временем, интенсивностью и углом обработки каждого участка "ленточки". Степень наложения "ленточек" друг на друга, т.е. величина дискретности подачи лопатки вдоль оси O'Z', позволяют регулировать плавность перехода между участками с разной степенью наклепа. Обработка профиля пера по спинке и корыту осуществляется за двойное перемещение лопатки вдоль оси O'Z1 с поворотом профиля вокруг нее на 180° при нахождении пера лопатки вне плоскости ХОУ или при отключении подачи дроби в сопло. Малая кривизна профиля пера лопатки позволяет ориентировать хорду пера обрабатываемого сечения 1 в направлении оси ОУ, направлять поток дроби 2 под заданным углом а к оси ОУ и при этом выдерживать в заданных пределах a±Da угол между потоком дроби 2 и обрабатываемой поверхностью сечения 1, перемещая сопло 3 с потоком дроби 2 как вдоль оси ОХ (фиг.5), так и вдоль оси ОУ (фиг.6). В случае большой кривизны обрабатываемого сечения 1 пера лопатки, производят дополнительную ориентацию сечения 1 по отношению к потоку дроби 2 в зависимости от его перемещения, выдерживая заданный угол a±Da между потоком дроби и обрабатываемой поверхностью сечения (фиг.7, 8). Дополнительную ориентацию обрабатываемого сечения 1 в зависимости от перемещения потока дроби 2 производят в случае необходимости изменения угла между потоком дроби и обрабатываемым участком поверхности сечения в процессе обработки. Для повышения производительности обработки используют два потока дроби 1 (фиг.9), которые направляют на поверхность спинки и корыта пера лопатки 2 и смещают их друг относительно друга по оси OZ для исключения воздействия их друг на друга при выходе за пределы профиля пера. При дискретном перемещении сопла 1 и потока дроби 2, и регулируемом перемещении вдоль оси O'Z' пера лопатки 3, обработанный участок в виде "ленточки" 4 располагается вдоль оси пера лопатки (фиг. 10). При горизонтальной ориентации (фиг. 11) обрабатываемого участка 1 профиля пера лопатки 2, находящегося в плоскости ХОУ, поток дроби 3 может быть направлен как в плоскости ХОУ, так и в другой плоскости, например поток дроби 4 в плоскости УО, при этом перемещается вдоль оси ОХ. Направление потока дроби выбирают в зависимости от конструктивных особенностей лопаток, например, антивибрационных полок на пере. Аналогично производится обработка лопаток и при вертикальном расположении оси пера лопатки 1 (фиг. 12). Для дополнительной регулировки или прекращения подачи дроби в эжекторные сопла, не требующей изменения давления энергоносителя перед рабочим соплом 1, сечение каналов 2, подающих дробь в камеру смещения 3 регулируют с помощью поворота заслонок 4 (фиг. 13). На фиг. 14 представлена принципиальная схема установки для осуществления предлагаемого способа. Установка состоит из камеры 1, в нижней части которой, в направляющих, расположен состоящий из дробесборника и эжекторного сопла блок 2, имеющий возможность возвратно-поступательного перемещения, с помощью привода 3, поперек оси пера лопатки 4, На блоке установлен привод 5, связанный с заслонкой 6, расположенной в канале всасывания дроби в эжекторное сопло и имеющий возможность изменения проходного сечения этого канала. В верхней части камеры расположена каретка 7 с лопаткой 4, причем лопатка связана с расположенным в каретке приводом 8 и имеет возможность поворота вокруг оси пера, а сама каретка 7 расположена в направляющих роликах 9, связанных с приводом 10 и имеет возможность возвратно-поступательного перемещения вместе с лопаткой вдоль ее оси. Кроме этого в установку входят: воздухосборник 11с контрольным манометром 12; регулятор давления 13 сдатчиком обратной связи; стойка числового программного управления (ЧПУ) 14; кабели коммуникаций 15 и гибкий рукав 17 пневмосистемы. Установка работает следующим образом. В камеру устанавливается лопатка 4. Сжатый воздух из магистрали 16 подается в воздухосборник 11 в котором управляющей программой со стойки ЧПУ с помощью регулятора давления 13, устанавливается необходимое начальное давление сжатого воздуха, который по гибкому рукаву 17 подается в эжекторное сопло. Командой от управляющей программы со стойки ЧПУ на привод 5 открывается заслонка 6 и регулирует проходное сечение канала всасывания дроби. Таким образом выставляется начальная интенсивность потока дроби 18. С помощью приводов 8 и 10 управляющая программа ориентирует лопатку, выводя начальный участок поверхности профиля на расчетной траектории перемещения пятна контакта в расчетное место и под расчетным углом и потоку дроби 18. Таким образом в расчетное место приводом 3 перемещается блок 2 с эжекторным соплом и факелом дроби 18. Лопатка готова к обработке. Процесс упрочнения профиля пера начинается с того, что управляющая программа приводом 10 перемещает начальный участок профиля пера в зону обработки. Дальнейшее упрочнение профиля пера, осуществляется управляющей программой, которая с помощью непрерывного управления работой приводов 3, 5, 8, 10 и регулятора давления 13 обеспечивает: - перемещение пятна контакта потока дроби по упрочняемой поверхности по расчетной траектории, с расчетной скоростью на каждом конкретном участке поверхности и под расчетным для каждого участка углом ориентации его поверхности по отношению к потоку дроби; - соответствие интенсивности потока дроби расчетному для участка находящегося в зоне упрочнения. В результате исследований упрочняемости различных лопаток на опытно-промышленной установке ЗМИ выявлены следующие технические особенности и возможности заявляемого способа: 1. В зависимости от требуемого характера распределения глубины и степени наклепа по поверхности пера возникает необходимость одновременного управления до пяти параметров процесса упрочнения, что усложняет конструкцию установки и управление исполнительными механизмами. Наиболее предпочтительно в качестве привода исполнительных механизмов использовать шаговые двигатели, управляемые со стойки ЧПУ. Исследования показали, что для большинства лопаток требуемый характер упрочнения позволяет осуществлять способ, используя трехкоординатные стойки ЧПУ, ограничивая число одновременно управляемых параметров за счет дискретного изменения некоторых из них, например, дискретного перемещения лопатки или сопла при обработке "ленточками" (см. описание). В большинстве случаев достаточно управление углом за счет перемещений лопатки и сопла, осуществляя изменение интенсивности потока дроби в момент перехода с "ленточки" на "ленточку". Поэтому конкретный вариант обработки выбирается исходя из конструктивных особенностей лопатки и требуемого характера упрочнения. 2. Способ позволяет создавать упрочненный слой глубиной от 0,3-0,05 мм до 0,3-0,4 мм на одной "ленточке", что позволяет упрочнять не только тонкостенные или толстостенные лопатки, но и лопатки, имеющие значительную разницу толщин по профилю пера. 3. Способ позволяет использовать критическое давление энергоносителя за счет управления углом и использовать увеличение интенсивности потока дроби для повышения производительности обработки (за счет роста массового расхода дроби). 4. Использование двух потоков дроби целесообразно для повышения производительности обработки при необходимости равномерного упрочнения пера. В целом исследования подтвердили необходимость учета и использования вышеописанных отличительных признаков для управляемого упрочнения профиля пера лопаток ГТД.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of shot-peening of the profile of the foil of the blades of turbomachines

Автори англійськоюBlahovieschynskyi Viacheslav Ihorevych, Pritchenko Volodymyr Fedorovych, Yatsenko Viktor Kuzmych, Bohuslaiev Viacheslav Oleksandrovych

Назва патенту російськоюСпособ дробеструйного упрочнения профиля пера лопаток турбомашин

Автори російськоюБлаговещинский Вячеслав Игоревич, Притченко Владимир Федорович, Яценко Виктор Кузьмич, Богуслаев Вячеслав Александрович

МПК / Мітки

МПК: B24C 1/10

Мітки: лопаток, пера, зміцнення, дробоструминного, профіля, спосіб, турбомашин

Код посилання

<a href="https://ua.patents.su/9-12528-sposib-drobostruminnogo-zmicnennya-profilya-pera-lopatok-turbomashin.html" target="_blank" rel="follow" title="База патентів України">Спосіб дробоструминного зміцнення профіля пера лопаток турбомашин</a>

Попередній патент: Спосіб формування заданого керуючого моменту при керуванні орієнтацією космічного апарату

Наступний патент: Спосіб одержання виробів із алюмінідів титану

Випадковий патент: Спосіб покращення контрастування та кольорового насичення гістологічних зрізів при фарбуванні гематоксилін-еозином