Спосіб виробництва мінеральної вати

Номер патенту: 100369

Опубліковано: 25.12.2012

Автори: Рудольф Бернд, Рогге Дірк, Плашке Херберт, Ніхофф Томас

Формула / Реферат

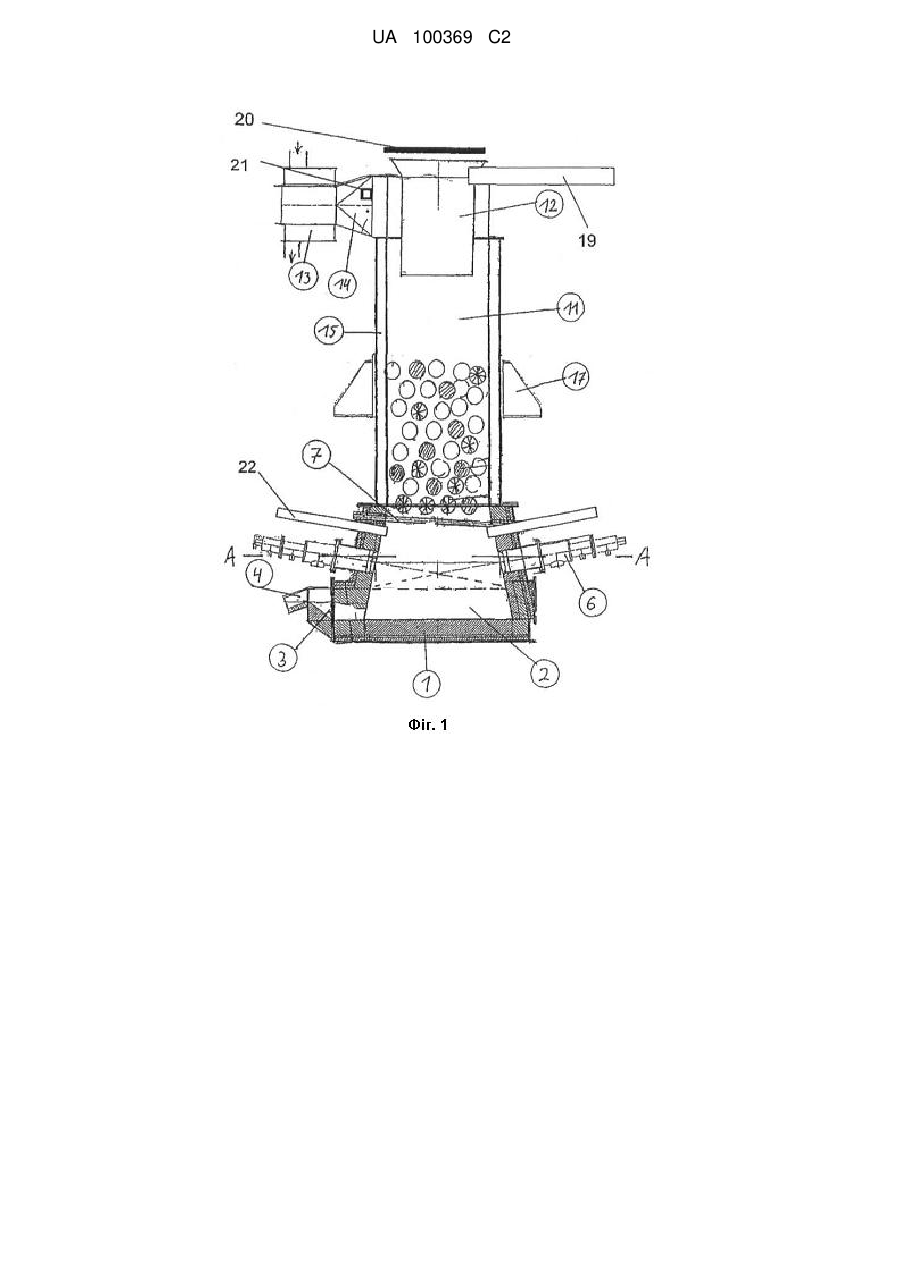

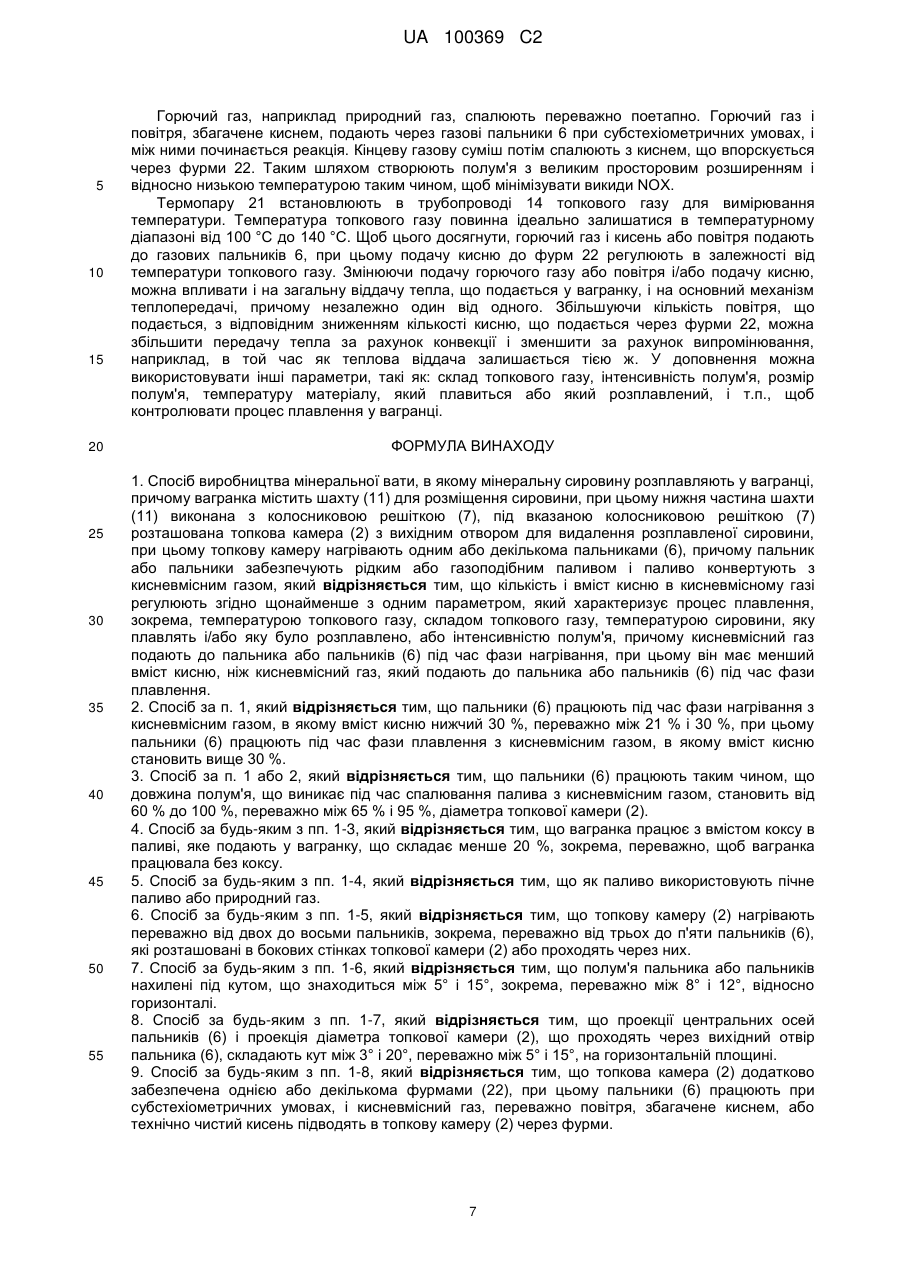

1. Спосіб виробництва мінеральної вати, в якому мінеральну сировину розплавляють у вагранці, причому вагранка містить шахту (11) для розміщення сировини, при цьому нижня частина шахти (11) виконана з колосниковою решіткою (7), під вказаною колосниковою решіткою (7) розташована топкова камера (2) з вихідним отвором для видалення розплавленої сировини, при цьому топкову камеру нагрівають одним або декількома пальниками (6), причому пальник або пальники забезпечують рідким або газоподібним паливом і паливо конвертують з кисневмісним газом, який відрізняється тим, що кількість і вміст кисню в кисневмісному газі регулюють згідно щонайменше з одним параметром, який характеризує процес плавлення, зокрема, температурою топкового газу, складом топкового газу, температурою сировини, яку плавлять і/або яку було розплавлено, або інтенсивністю полум'я, причому кисневмісний газ подають до пальника або пальників (6) під час фази нагрівання, при цьому він має менший вміст кисню, ніж кисневмісний газ, який подають до пальника або пальників (6) під час фази плавлення.

2. Спосіб за п. 1, який відрізняється тим, що пальники (6) працюють під час фази нагрівання з кисневмісним газом, в якому вміст кисню нижчий 30 %, переважно між 21 % і 30 %, при цьому пальники (6) працюють під час фази плавлення з кисневмісним газом, в якому вміст кисню становить вище 30 %.

3. Спосіб за п. 1 або 2, який відрізняється тим, що пальники (6) працюють таким чином, що довжина полум'я, що виникає під час спалювання палива з кисневмісним газом, становить від 60 % до 100 %, переважно між 65 % і 95 %, діаметра топкової камери (2).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що вагранка працює з вмістом коксу в паливі, яке подають у вагранку, що складає менше 20 %, зокрема, переважно, щоб вагранка працювала без коксу.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що як паливо використовують пічне паливо або природний газ.

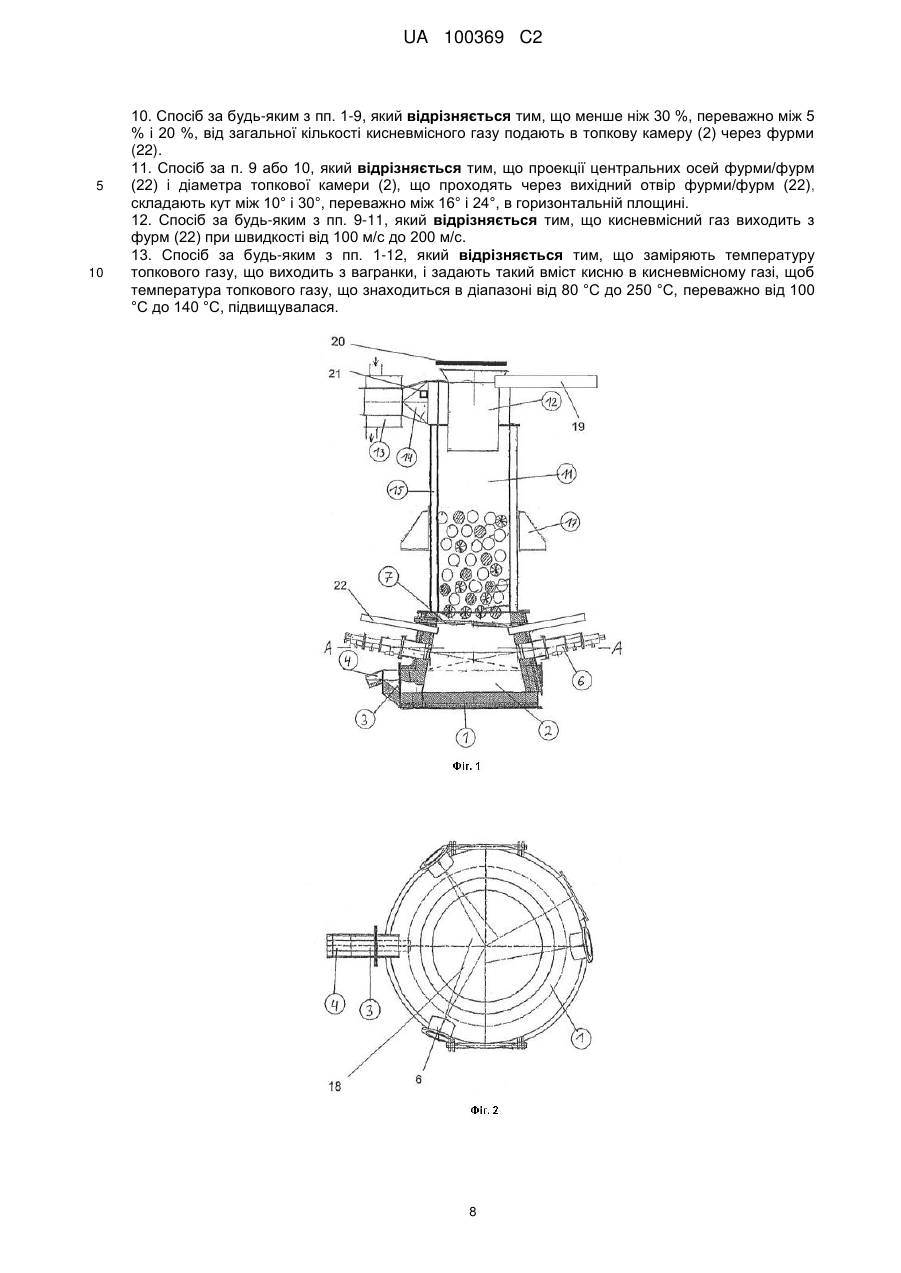

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що топкову камеру (2) нагрівають переважно від двох до восьми пальників, зокрема, переважно від трьох до п'яти пальників (6), які розташовані в бокових стінках топкової камери (2) або проходять через них.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що полум'я пальника або пальників нахилені під кутом, що знаходиться між 5° і 15°, зокрема, переважно між 8° і 12°, відносно горизонталі.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що проекції центральних осей пальників (6) і проекція діаметра топкової камери (2), що проходять через вихідний отвір пальника (6), складають кут між 3° і 20°, переважно між 5° і 15°, на горизонтальній площині.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що топкова камера (2) додатково забезпечена однією або декількома фурмами (22), при цьому пальники (6) працюють при субстехіометричних умовах, і кисневмісний газ, переважно повітря, збагачене киснем, або технічно чистий кисень підводять в топкову камеру (2) через фурми.

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що менше ніж 30 %, переважно між 5 % і 20 %, від загальної кількості кисневмісного газу подають в топкову камеру (2) через фурми (22).

11. Спосіб за п. 9 або 10, який відрізняється тим, що проекції центральних осей фурми/фурм (22) і діаметра топкової камери (2), що проходять через вихідний отвір фурми/фурм (22), складають кут між 10° і 30°, переважно між 16° і 24°, в горизонтальній площині.

12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що кисневмісний газ виходить з фурм (22) при швидкості від 100 м/с до 200 м/с.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що заміряють температуру топкового газу, що виходить з вагранки, і задають такий вміст кисню в кисневмісному газі, щоб температура топкового газу, що знаходиться в діапазоні від 80 °С до 250 °С, переважно від 100 °С до 140 °С, підвищувалася.

Текст

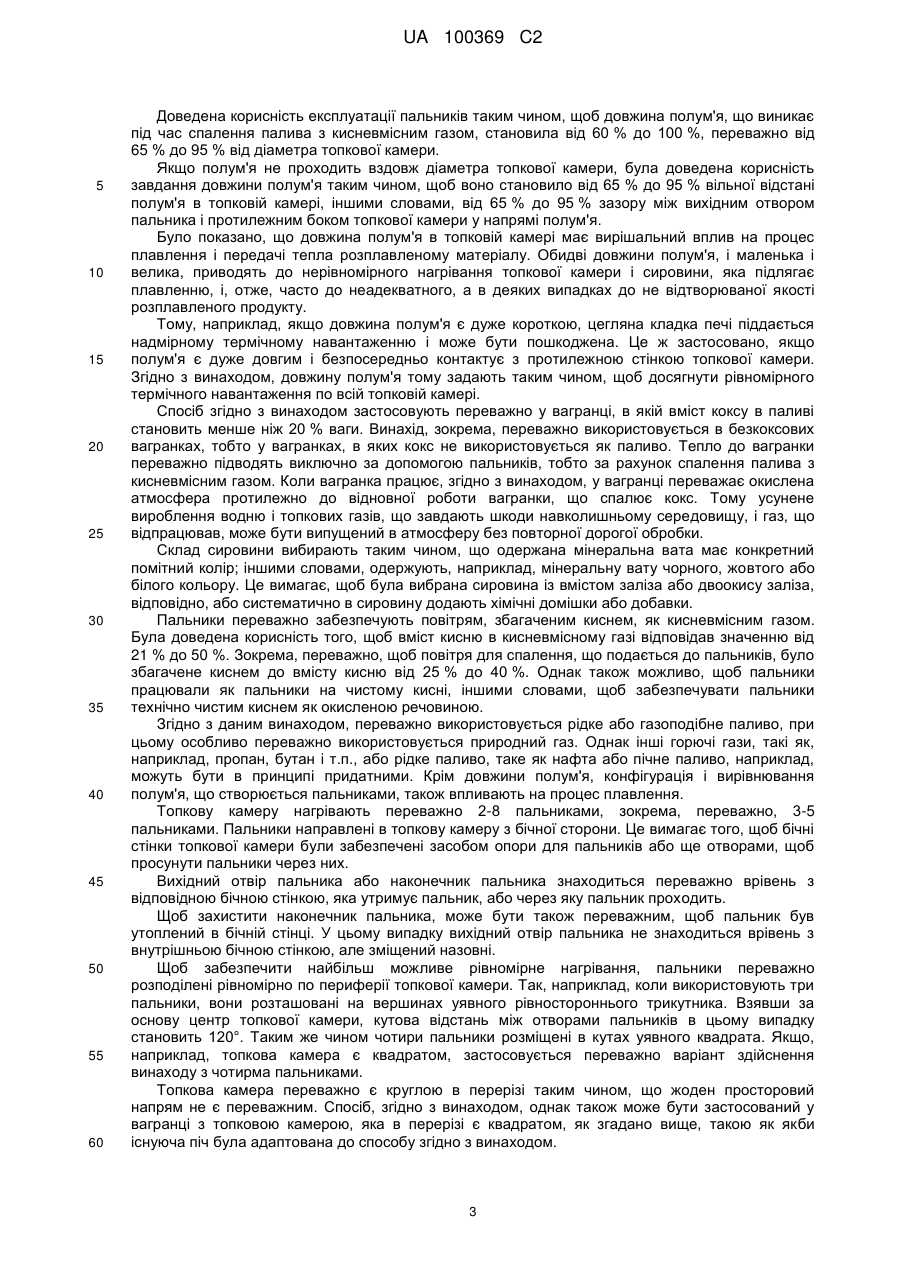

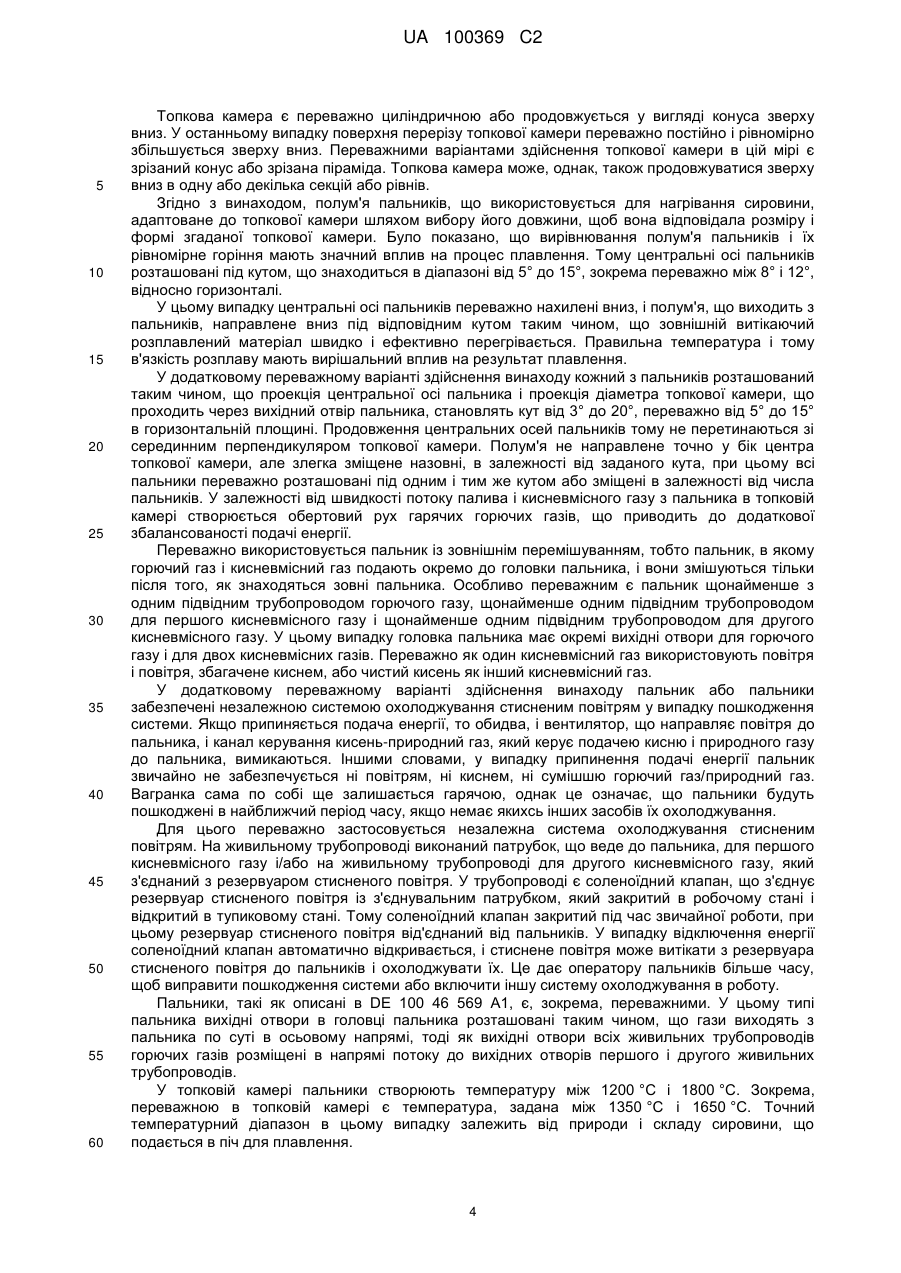

Реферат: Винахід належить до способу виробництва мінеральної вати, в якому мінеральну сировину плавлять у вагранці, при цьому вагранка містить шахту для розміщення сировини, нижня частина згаданої шахти забезпечена колосниковою решіткою, під якою розташована топкова камера, причому топкову камеру нагрівають одним або декількома пальниками, при цьому пальник або пальники забезпечують рідким або газоподібним паливом і кисневмісним газом, при цьому кількість і вміст кисню в кисневмісному газі регулюють згідно щонайменше з одним параметром, який характеризує процес плавлення, зокрема, температурою топкового газу, складом топкового газу, температурою сировини, яку плавлять і/або яку було розплавлено, або інтенсивністю полум'я, причому кисневмісний газ подають до пальника або пальників під час фази нагрівання, при цьому він має менший вміст кисню, ніж кисневмісний газ, який подають до пальника або пальників під час фази плавлення. UA 100369 C2 (12) UA 100369 C2 UA 100369 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу виробництва мінеральної вати, в якому мінеральну сировину плавлять у вагранці, при цьому вагранка має шахту для розміщення сировини, причому нижня секція згаданої шахти забезпечена колосниковою решіткою, і під згаданою колосниковою решіткою знаходиться топкова камера, виконана з вихідним отвором для видалення розплавленої сировини, при цьому топкову камеру нагрівають одним або декількома пальниками, пальник або пальники забезпечують рідким або газоподібним паливом, причому паливо конвертують з кисневмісним газом. Мінеральну вату одержують з сировини, що містить кремній, яку спочатку плавлять і потім розділяють на волокна. Як сировину використовують натуральні породи, такі як базальт, діабаз, вапняк або доломіт, наприклад, штучні камені, такі як фасонна цегла, одержана з спеціального складу, наприклад скла, металевого шлаку або інших мінеральних матеріалів. Терміни "мінеральна вата" і "мінеральні волокна" далі використовуються як синоніми і призначені охопити всі типи волокон, одержаних з вищезазначеної сировини. Сировину плавлять внизу в плавильній печі. Це звичайно спричиняє за собою використання шахтної печі, зокрема вагранки. Кінцевий мінеральний розплав потім подають на установку для розділення на волокна, яка розбиває розплав на тонкі мінеральні волокна. Мінеральні волокна змішують головним чином зі зв'язувальними речовинами і добавками, потім обробляють, якщо це необхідне, таким чином, що, зрештою, їх перетворюють в звукоізоляційні плитки, теплоізоляційні плити або треки, або прес-форми. Тому ізоляційні матеріали, виготовлені з мінеральної вати, застосовують відомим шляхом для звукової або теплової ізоляції, або як пожежобезпечні матеріали. До цього часу мінеральну сировину плавили в основному в коксових вагранках. Вагранку зверху завантажують паливом у вигляді коксу, мінеральної сировини і добавок. Повітря для спалення вдувають в нижню частину печі. Кінцевий мінеральний розплав збирається на підлозі вагранки і може бути відкачаний за допомогою сифона назовні. Однак традиційні коксові вагранки такого типу виробляють великі викиди окислу вуглецю, двоокису вуглецю і пилу. Тому вже відомі безкоксові вагранки, зокрема для плавлення металів. Рідкі або газоподібні джерела енергії, такі як пічне паливо або природний газ, наприклад, використовуються як паливо для "безкоксових" вагранок. Безкоксові вагранки, відомі з галузі виробництва заліза, не можуть бути просто використані для виробництва мінеральної вати, оскільки в печі існують абсолютно інші енергія, тепло і хімічні умови. Вагранка описана в документі DE 38 75 616 Т2 і спеціально призначена для виробництва мінеральної вати. Сировину, яка підлягає плавленню внизу, розміщують з керамічними речовинами-наповнювачами на охолоджувану водою колосникову решітку. Під колосниковою решіткою знаходиться топкова камера, яку нагрівають за допомогою основного пальника, що підпалюється газоподібним або рідким паливом. На додаток допоміжні пальники, що забезпечуються природним газом, розташовані над колосниковою решіткою, щоб гарантувати постійний процес плавлення. Задачею даного винаходу є створення вдосконаленого способу виробництва мінеральної вати. Зокрема, діючий спосіб виробництва з використанням безкоксової печі повинен бути оптимізований в зв'язку зі спеціальними вимогами, що виникають при плавленні мінеральної сировини для виробництва мінеральної вати. Ця задача вирішена способом виробництва мінеральної вати, в якому мінеральну сировину розплавляють у вагранці, вагранка має шахту для розміщення сировини, причому нижня частина шахти забезпечена колосниковою решіткою, під згаданою решіткою знаходиться топкова камера, забезпечена вихідним отвором для видалення розплавленої сировини, при цьому топкову камеру нагрівають одним або декількома пальниками, причому пальник або пальники забезпечують рідким або газоподібним паливом, і паливо конвертують з кисневмісним газом, при цьому спосіб відрізняється тим, що кількість і вміст кисню в кисневмісному газі регулюють відповідно щонайменше до одного параметру, що характеризує процес плавлення, зокрема, температури топкового газу, складу топкового газу, температури сировини, яка плавиться, і/або сировини, яка була розплавлена, або інтенсивності полум'я. Згідно з даним винаходом процес плавлення у вагранці регулюють за допомогою концентрації кисню в кисневмісному газі і за допомогою кількості згаданого газу. За рахунок збільшення концентрації кисню можуть бути значно збільшені інтенсивність полум'я і температура. Передача тепла сировині, яка плавиться, збільшується, і збільшується здатність до плавлення. Під час спалення не потрібне видалення або зменшення азоту, при цьому скорочені і кількість топкового газу, а також споживання палива. За рахунок більш високої температури полум'я передача тепла шляхом випромінювання набуває більше значення. 1 UA 100369 C2 5 10 15 20 25 30 35 40 45 50 55 60 Якщо, навпаки, концентрація кисню в кисневмісному газі зменшена, тоді як загальна кількість кисню залишається тією ж, це означає, що кількість газу, що активно не бере участь в спаленні, звичайно це азот, збільшується. У цьому випадку, відповідно, великі кількості газу переміщаються у вагранці. Передача тепла сировині, яка плавиться, буде відбуватися головним чином за рахунок конвекції. Газ, нагрітий пальниками, зокрема азот, проходить через вагранку, звільняючи, таким чином, тепло для сировини. Нарешті, за рахунок збільшення загальної кількості кисню і, відповідно, регулювання кількості палива продуктивність пальника і, отже, загальна кількість тепла, введена у вагранку на одиницю часу, збільшується. Згідно з винаходом, не тільки віддача тепла, що подається в піч, може бути порушена цим, але також і переважаючий тип передачі тепла, а саме, конвекція або теплове випромінювання. Це означає, що за допомогою відповідного регулювання, поки механізм передачі тепла залишається тим же, віддача тепла, що подається, може бути змінена або, поки подача тепла залишається тією ж, можна впливати на природу основного виду передачі тепла. Обидва параметри - віддача тепла, що підводиться, і механізм передачі тепла - можна регулювати незалежно один від одного. Тому процес плавлення можна контролювати зі значно більшою точністю. Згідно з винаходом, механізм передачі тепла і загальна віддача підведеного тепла встановлюються відповідно до одного або більше параметрів, що характеризують процес плавлення, зокрема, температурою топкового газу, складом топкового газу, температурою сировини, яка плавиться, і/або температурою сировини, яка була розплавлена або інтенсивністю полум'я. Кисневмісний газ переважно подають вагранку під час фази нагрівання, коли жодна з розплавленої сировини не може бути видалена через вихідний отвір, сировина має вміст кисню менший, ніж кисневмісний газ, що подається у вагранку на фазі плавлення, коли розплавлена сировина може бути видалена через вихідний отвір. Коли вагранка починає нагріватися або нагріта, як тільки піч завантажують сировиною, бажаним є найбільш можливе рівномірне нагрівання всієї сировини. Тому є переважним, щоб вміст кисню в кисневмісному газі був зменшений, що, навпаки, спричиняє збільшення вмісту газів, що не містять кисень. Наприклад, повітря подають у вагранку під час фази нагрівання, при цьому повітря збагачене до вмісту кисню, що дорівнює 25 %, тобто приблизно 75 % кисневмісного газу, що подаються, є азотом, який не залучений до спалення палива. Азот або безкисневі частини кисневмісного газу в загальному випадку повинні бути видалені з вагранки через трубопровід топкових газів. Це спричиняє проходження газів через сировину і її нагрівання за рахунок конвекції. Ця фаза нагрівання, що викликає конвекцію, як переважаючий механізм теплопередачі, переважно продовжується, поки по суті не встановиться робоча температура у вагранці. Це характеризується тим фактом, що рідкий матеріал витікає з вихідного отвору або льотки у вагранці. На цій фазі особливо сприятливою є така робота пальника або пальників, щоб спалення відбувалося без полум'я. Оскільки у вагранці переважає експлуатаційна температура, і розплавлена сировина може бути видалена назовні як рідке середовище, є переважним перейти на діючий спосіб експлуатації, при якому випромінювання тепла є основною частиною або щонайменше більшою частиною передачі тепла сировині, яка плавиться. Щоб цього досягнути, вміст кисню в кисневмісному газі, що подається у вагранку, збільшують, спричиняючи значне збільшення інтенсивності полум'я і посилення випромінювання тепла. Інтенсивність полум'я можна контролювати, наприклад, за допомогою ультрафіолетового датчика. Кисневмісний газ, що подається у вагранку для спалення палива, може бути поданий безпосередньо до пальника і/або в будь-яку іншу точку вагранки. Кисневмісний газ переважно подають до пальника або пальників під час фази нагрівання, при цьому він має менший вміст кисню ніж кисневмісний газ, що подається до пальника або пальників під час фази плавлення. Доведена корисність експлуатації пальника або пальників під час фази нагрівання з кисневмісним газом, в якому вміст кисню менший 30 %, переважно від 21 % до 30 %, і роботи пальника або пальників під час фази плавлення з кисневмісним газом, в якому вміст кисню становить більше 30 %. Кисневмісний газ або подають безпосередньо до пальника (пальників), або вводять десь в іншому місці у вагранку, при цьому починається реакція з паливом. Отже, паливо спалюється під час фази нагрівання з кисневмісним газом із вмістом кисню меншим 30 % і під час фази плавлення з кисневмісним газом, в якому вміст кисню більший 30 %. Всі вмісти газу наведені в даному описі в об'ємних процентах. 2 UA 100369 C2 5 10 15 20 25 30 35 40 45 50 55 60 Доведена корисність експлуатації пальників таким чином, щоб довжина полум'я, що виникає під час спалення палива з кисневмісним газом, становила від 60 % до 100 %, переважно від 65 % до 95 % від діаметра топкової камери. Якщо полум'я не проходить вздовж діаметра топкової камери, була доведена корисність завдання довжини полум'я таким чином, щоб воно становило від 65 % до 95 % вільної відстані полум'я в топковій камері, іншими словами, від 65 % до 95 % зазору між вихідним отвором пальника і протилежним боком топкової камери у напрямі полум'я. Було показано, що довжина полум'я в топковій камері має вирішальний вплив на процес плавлення і передачі тепла розплавленому матеріалу. Обидві довжини полум'я, і маленька і велика, приводять до нерівномірного нагрівання топкової камери і сировини, яка підлягає плавленню, і, отже, часто до неадекватного, а в деяких випадках до не відтворюваної якості розплавленого продукту. Тому, наприклад, якщо довжина полум'я є дуже короткою, цегляна кладка печі піддається надмірному термічному навантаженню і може бути пошкоджена. Це ж застосовано, якщо полум'я є дуже довгим і безпосередньо контактує з протилежною стінкою топкової камери. Згідно з винаходом, довжину полум'я тому задають таким чином, щоб досягнути рівномірного термічного навантаження по всій топковій камері. Спосіб згідно з винаходом застосовують переважно у вагранці, в якій вміст коксу в паливі становить менше ніж 20 % ваги. Винахід, зокрема, переважно використовується в безкоксових вагранках, тобто у вагранках, в яких кокс не використовується як паливо. Тепло до вагранки переважно підводять виключно за допомогою пальників, тобто за рахунок спалення палива з кисневмісним газом. Коли вагранка працює, згідно з винаходом, у вагранці переважає окислена атмосфера протилежно до відновної роботи вагранки, що спалює кокс. Тому усунене вироблення водню і топкових газів, що завдають шкоди навколишньому середовищу, і газ, що відпрацював, може бути випущений в атмосферу без повторної дорогої обробки. Склад сировини вибирають таким чином, що одержана мінеральна вата має конкретний помітний колір; іншими словами, одержують, наприклад, мінеральну вату чорного, жовтого або білого кольору. Це вимагає, щоб була вибрана сировина із вмістом заліза або двоокису заліза, відповідно, або систематично в сировину додають хімічні домішки або добавки. Пальники переважно забезпечують повітрям, збагаченим киснем, як кисневмісним газом. Була доведена корисність того, щоб вміст кисню в кисневмісному газі відповідав значенню від 21 % до 50 %. Зокрема, переважно, щоб повітря для спалення, що подається до пальників, було збагачене киснем до вмісту кисню від 25 % до 40 %. Однак також можливо, щоб пальники працювали як пальники на чистому кисні, іншими словами, щоб забезпечувати пальники технічно чистим киснем як окисленою речовиною. Згідно з даним винаходом, переважно використовується рідке або газоподібне паливо, при цьому особливо переважно використовується природний газ. Однак інші горючі гази, такі як, наприклад, пропан, бутан і т.п., або рідке паливо, таке як нафта або пічне паливо, наприклад, можуть бути в принципі придатними. Крім довжини полум'я, конфігурація і вирівнювання полум'я, що створюється пальниками, також впливають на процес плавлення. Топкову камеру нагрівають переважно 2-8 пальниками, зокрема, переважно, 3-5 пальниками. Пальники направлені в топкову камеру з бічної сторони. Це вимагає того, щоб бічні стінки топкової камери були забезпечені засобом опори для пальників або ще отворами, щоб просунути пальники через них. Вихідний отвір пальника або наконечник пальника знаходиться переважно врівень з відповідною бічною стінкою, яка утримує пальник, або через яку пальник проходить. Щоб захистити наконечник пальника, може бути також переважним, щоб пальник був утоплений в бічній стінці. У цьому випадку вихідний отвір пальника не знаходиться врівень з внутрішньою бічною стінкою, але зміщений назовні. Щоб забезпечити найбільш можливе рівномірне нагрівання, пальники переважно розподілені рівномірно по периферії топкової камери. Так, наприклад, коли використовують три пальники, вони розташовані на вершинах уявного рівностороннього трикутника. Взявши за основу центр топкової камери, кутова відстань між отворами пальників в цьому випадку становить 120°. Таким же чином чотири пальники розміщені в кутах уявного квадрата. Якщо, наприклад, топкова камера є квадратом, застосовується переважно варіант здійснення винаходу з чотирма пальниками. Топкова камера переважно є круглою в перерізі таким чином, що жоден просторовий напрям не є переважним. Спосіб, згідно з винаходом, однак також може бути застосований у вагранці з топковою камерою, яка в перерізі є квадратом, як згадано вище, такою як якби існуюча піч була адаптована до способу згідно з винаходом. 3 UA 100369 C2 5 10 15 20 25 30 35 40 45 50 55 60 Топкова камера є переважно циліндричною або продовжується у вигляді конуса зверху вниз. У останньому випадку поверхня перерізу топкової камери переважно постійно і рівномірно збільшується зверху вниз. Переважними варіантами здійснення топкової камери в цій мірі є зрізаний конус або зрізана піраміда. Топкова камера може, однак, також продовжуватися зверху вниз в одну або декілька секцій або рівнів. Згідно з винаходом, полум'я пальників, що використовується для нагрівання сировини, адаптоване до топкової камери шляхом вибору його довжини, щоб вона відповідала розміру і формі згаданої топкової камери. Було показано, що вирівнювання полум'я пальників і їх рівномірне горіння мають значний вплив на процес плавлення. Тому центральні осі пальників розташовані під кутом, що знаходиться в діапазоні від 5° до 15°, зокрема переважно між 8° і 12°, відносно горизонталі. У цьому випадку центральні осі пальників переважно нахилені вниз, і полум'я, що виходить з пальників, направлене вниз під відповідним кутом таким чином, що зовнішній витікаючий розплавлений матеріал швидко і ефективно перегрівається. Правильна температура і тому в'язкість розплаву мають вирішальний вплив на результат плавлення. У додатковому переважному варіанті здійснення винаходу кожний з пальників розташований таким чином, що проекція центральної осі пальника і проекція діаметра топкової камери, що проходить через вихідний отвір пальника, становлять кут від 3° до 20°, переважно від 5° до 15° в горизонтальній площині. Продовження центральних осей пальників тому не перетинаються зі серединним перпендикуляром топкової камери. Полум'я не направлене точно у бік центра топкової камери, але злегка зміщене назовні, в залежності від заданого кута, при цьому всі пальники переважно розташовані під одним і тим же кутом або зміщені в залежності від числа пальників. У залежності від швидкості потоку палива і кисневмісного газу з пальника в топковій камері створюється обертовий рух гарячих горючих газів, що приводить до додаткової збалансованості подачі енергії. Переважно використовується пальник із зовнішнім перемішуванням, тобто пальник, в якому горючий газ і кисневмісний газ подають окремо до головки пальника, і вони змішуються тільки після того, як знаходяться зовні пальника. Особливо переважним є пальник щонайменше з одним підвідним трубопроводом горючого газу, щонайменше одним підвідним трубопроводом для першого кисневмісного газу і щонайменше одним підвідним трубопроводом для другого кисневмісного газу. У цьому випадку головка пальника має окремі вихідні отвори для горючого газу і для двох кисневмісних газів. Переважно як один кисневмісний газ використовують повітря і повітря, збагачене киснем, або чистий кисень як інший кисневмісний газ. У додатковому переважному варіанті здійснення винаходу пальник або пальники забезпечені незалежною системою охолоджування стисненим повітрям у випадку пошкодження системи. Якщо припиняється подача енергії, то обидва, і вентилятор, що направляє повітря до пальника, і канал керування кисень-природний газ, який керує подачею кисню і природного газу до пальника, вимикаються. Іншими словами, у випадку припинення подачі енергії пальник звичайно не забезпечується ні повітрям, ні киснем, ні сумішшю горючий газ/природний газ. Вагранка сама по собі ще залишається гарячою, однак це означає, що пальники будуть пошкоджені в найближчий період часу, якщо немає якихсь інших засобів їх охолоджування. Для цього переважно застосовується незалежна система охолоджування стисненим повітрям. На живильному трубопроводі виконаний патрубок, що веде до пальника, для першого кисневмісного газу і/або на живильному трубопроводі для другого кисневмісного газу, який з'єднаний з резервуаром стисненого повітря. У трубопроводі є соленоїдний клапан, що з'єднує резервуар стисненого повітря із з'єднувальним патрубком, який закритий в робочому стані і відкритий в тупиковому стані. Тому соленоїдний клапан закритий під час звичайної роботи, при цьому резервуар стисненого повітря від'єднаний від пальників. У випадку відключення енергії соленоїдний клапан автоматично відкривається, і стиснене повітря може витікати з резервуара стисненого повітря до пальників і охолоджувати їх. Це дає оператору пальників більше часу, щоб виправити пошкодження системи або включити іншу систему охолоджування в роботу. Пальники, такі як описані в DE 100 46 569 А1, є, зокрема, переважними. У цьому типі пальника вихідні отвори в головці пальника розташовані таким чином, що гази виходять з пальника по суті в осьовому напрямі, тоді як вихідні отвори всіх живильних трубопроводів горючих газів розміщені в напрямі потоку до вихідних отворів першого і другого живильних трубопроводів. У топковій камері пальники створюють температуру між 1200 °C і 1800 °C. Зокрема, переважною в топковій камері є температура, задана між 1350 °C і 1650 °C. Точний температурний діапазон в цьому випадку залежить від природи і складу сировини, що подається в піч для плавлення. 4 UA 100369 C2 5 10 15 20 25 30 35 40 45 50 55 Питома потужність пальника переважно становить від 1000 до 1500 кВт (kW) на тонну розплавленого матеріалу. Крім того, потужність пальника переважно вибирають в діапазоні від 1100 до 1200 кВт/годину (kWh). В одному варіанті здійснення винаходу вміст кисню в кисневмісному газі, що подається до пальників при температурі в печі нижче 800 °C, іншими словами, під час фази нагрівання, становить від 21 % до 30 %, переважно від 25 % до 28 %. Початок роботи повинен бути повільним таким чином, щоб уникнути великих температурних градієнтів в печі, які могли бути пошкодити вагранку. Тому, зокрема, є переважним, щоб вагранка не нагрівалася відразу всіма пальниками під час цієї фази, але переважно тільки одним пальником. Після того, як піч була нагріта в перший час до температур вище 800 °C, енергія, що подається в піч за допомогою пальників, може бути збільшена. Потім є переважним використовувати всі пальники, встановлені в печі. Вміст кисню в кисневмісному газі, який подають до пальників, збільшений в порівнянні з фазою нагрівання переважно до значень в діапазоні від 32 % до 35 %, зокрема 35 %. Цей високий вміст кисню переважно утримується, поки температура у вагранці не досягне 1350 °C. При температурах вище 1350 °C енергія, що підводиться до печі через пальники, може бути знову зменшена. Була доведена корисність зменшення вмісту кисню в кисневмісному газі, який подають до пальників, до діапазону від 28 % до 30 %. Відповідно до процесу спалення палива розрізняють три фази у варіанті здійснення винаходу: - при Т

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of mineral wool

Автори англійськоюNiehoff Thomas, Plaschke Herbert, Rogge Dirk, Rudolph Bernd

Назва патенту російськоюСпособ производства минеральной ваты

Автори російськоюНихофф Томас, Плашке Херберт, Рогге Дирк, Рудольф Бернд

МПК / Мітки

МПК: C03B 37/00, C03B 23/00

Мітки: спосіб, мінеральної, вати, виробництва

Код посилання

<a href="https://ua.patents.su/11-100369-sposib-virobnictva-mineralno-vati.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва мінеральної вати</a>

Попередній патент: Співекструдований продукт та харчовий продукт, що містить один чи більше співекструдованих продуктів

Наступний патент: Спосіб вакцинації птахів проти salmonella

Випадковий патент: Двокривошипні чотириланкові важільні механізми з регульованою амплітудою коливання кутової швидкості вихідної ланки