Пальник для отримання ацетилену конструкції артілаква-панасовського

Номер патенту: 101134

Опубліковано: 25.02.2013

Автори: Артілаква Лєван Шалвович, Агафонов Антон Володимирович, Панасовський Леонід Володимирович, Кісельов Роман Васильович

Формула / Реферат

Пальник для отримання ацетилену методом термоокислювального піролізу метану, який включає блочний газорозподільний пристрій з каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з колектором подання стабілізуючого кисню, який відрізняється тим, що газорозподільний пристрій виконаний у вигляді сукупно спрямованого газорозподільного моноблока з суцільно вифрезерованими в ньому каналами для подання газової суміші, стабілізуючого кисню і колектором для подання стабілізуючого кисню; верхня частина газорозподільного моноблока виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони), входи в газові канали виконані в формі ділянок, що плавно звужуються, з переходом від трапецеїдального перерізу до трапецеїдального з кутом звуження α=40-60°.

Текст

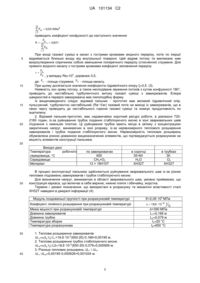

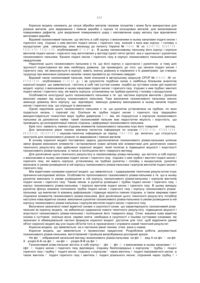

Реферат: Винахід належить до виробництва ацетилену термоокислювальним піролізом вуглеводнів і може бути використаний в хімічній галузі в реакторах для виробництва ацетилену. Пальник для отримання ацетилену включає блочний газорозподільний пристрій з каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з колектором подання стабілізуючого кисню. Згідно з запропонованим винаходом, газорозподільний пристрій виконаний у вигляді сукупно спрямованого газорозподільного моноблока з суцільно вифрезерованими в ньому каналами для подання газової суміші, стабілізуючого кисню і колектором для подання стабілізуючого кисню, верхня частина газорозподільного моноблока виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони), входи в газові канали виконані в формі ділянок, що плавно звужуються, з переходом від трапецеїдального перерізу до трапецеїдального з кутом звуження =40-60°. Винахід забезпечує збільшення ресурсу роботи пальника та його продуктивності. UA 101134 C2 (12) UA 101134 C2 UA 101134 C2 5 10 15 20 25 30 35 40 45 50 55 Запропонований винахід належить до виробництва ацетилену термоокислювальним піролізом вуглеводнів і може бути використаний в хімічній галузі в реакторах для виробництва ацетилена як спрямовуючий та газорозподільний пристрій пальників. Відомий (1) пальник для отримання ацетилену термоокислювальним піролізом метану включає ряд трубок для подання метанокисневої суміші і стабілізуючого кисню. Трубки мають еліпсовидний переріз, вигнуті по бинтовій лінії та виконані з відношенням більшої осі еліпсовидного перерізу до малої його осі, рівним 3-4, а відношення перерізу корпуса пальника до перерізу усіх еліпсовидних трубок - 4-10. Вигин по гвинтовій лінії виконаний з кроком 1,0-1,6 м. Трубки для подання метанокисневої суміші розташовані в корпусі пальника концентричними рядами - зовнішнім та внутрішнім - і розташовані між трубками для подання стабілізуючого кисню. При роботі пальника по одних трубках подають метанокисневу суміш, яка при цьому закручується, а по других трубках подають стабілізуючий кисень. Відомий пальник характеризується коротким ресурсом роботи та недостатньо высокою продуктивністю. Ресурс його роботи знаходиться в діапазоні 720-2160 годин, із-за руйнування трубок подання стабілізуючого кисню в зоні зварних швів з'єднання з нижньою плитою корпуса пальника. Такі руйнування трубок мають місце через їх нерівномірне теплове розширення, обумовлене різною довжиною трубок. Найбільш близьким за технічною суттю та досягуваним результатом до запропонованого винаходу є пальник для отримання ацетилену методом термоокислювального піролізу метану, що включає блочний газорозподільний пристрій з каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з колектором подання стабілізуючого кисню, (прототип). Пальник оснащений трубою для подання вхідної газової суміші, трубами для подання стабілізуючого кисню і трубами для входу охолоджуючої води та її виходу. Блочний газорозподільний пристрій виконаний у вигляді концентрично установлених трьох циліндричних блоків, в кільцевих каналах між якими розташовані завихрювачі. В блоках розташовані зовнішній і внутрішній колектори для подання стабілізуючого кисню і колектори для циркуляції охолоджуючої води. Верхня частина газорозподільного пристрою виконана у вигляді конічного елемента з конічною твірною. Входи в газові канали (кільцеві простори) мають гострі кромки вхідного перерізу. У внутрішніх блоках розташовані, виконані у вигляді трубок, прямі та косі канали для подання стабілізуючого кисню, і канали для подання охолоджуючої води. Завихрювачі мають кут нахилу не більше 45º і оснащені каналами для подання стабілізуючого кисню і каналами для подання охолоджуючої води. При роботі пальника, надходячи по вхідній трубі, метанокиснева суміш розподіляється по кільцевих каналах (просторам) і, зустрічаючи на своєму напрямку завихрювачі, закручується, далі у вигляді закручених потоків проходить в реакційну зону і зону горіння. Надходячи по вхідних трубах, стабілізуючий кисень через колектори і канали, виконані у вигляді трубок, надходить в реакційну зону. Охолоджуюча вода по вхідних трубах і колекторах надходить на охолодження торцевої частини зовнішнього блока та внутрішніх блоків і на охолодження завихрювачів. (2) Недоліками відомої конструкції (2) є: 1. Значні газодинамічні втрати обумовлені неорганізованим конфузним протіканням газу на вході в завихрювачі та при обтіканні центрального конічного елемента. Потік газу, що рухається з швидкістю ωс=50 м/сек., зустрічає на своєму шляху конічний елемент і, обтікаючи його конічну твірну, змінює напрямок свого руху на рухання по куту конуса. Ця обставина приводить до: - зриву потоку з твірної конуса; - утворення вихрястої зони під куполом зірваного потоку; - часткової втрати кінетичної енергії потоку за рахунок втрат при терті по поверхні конуса та переходу частини кінетичної енергії в потенційну від гальмування. Згідно з розрахунками ці втрати складають 10-12 % початкової кінетичної енергії потоку. Тобто має місце зміна напрямку потоку та зниження його швидкості. Потік газу, віддалений від осі, здійснює конфузний перехід у завихрювачі з кутом конфузності 180°. Це самий неблагоприємний перехід газового потоку. 2 Різка зміна площ прохідних перерізів від подавальної труби Fp=0,083 м до сумарної площі каналів 1 UA 101134 C2 12 Foi 0,03189м2 i 1 приводить коефіцієнт конфузності до наступного значення: K Fp 12 2,601 F0i 5 i 1 . При вході газової суміші в канал з гострими кромками вхідного перерізу, потік по інерції відривається близько входу від внутрішньої поверхні. Цей відрив потоку та викликане ним вихроутворення спричинює собою зменшення поперечного перерізу (стиснення) струменя. Для прямого вхідного каналу з гострими кромками коефіцієнт заповнення перерізу 10 15 20 Fc F0 , у випадку Re>104, дорівнює 0,5, де: Fc - площа струменя, F0 - площа каналу. При цьому досягається значення коефіцієнта гідравлічного опору ζ=0,5. (3). Наявність зон зриву потоку, а також несподіване звуження потоків з кутом конфузності 180°, приводить до нестабільно турбулентного витоку газової суміші з завихрювачів. Епюра швидкостей в перерізі завихрювача має пилоподібну форму. Із вищенаведеного слідує: відомий пальник - прототип має великий гідравлічний опір, пульсуючий, турбулентно нестабільний (Re~Var) газовий потік на виході із завихрювачів, що в свою чергу приводить до нестабільного горіння газової суміші та знижує продуктивність по ацетилену. 2. Відомий пальник-прототип, має надзвичайно короткий ресурс роботи, в діапазоні 7202160 годин, із-за руйнування трубок подання стабілізуючого кисню в зоні зварювальних швів з'єднання з нижньою плитою. Ці руйнування трубок мають місце в зв'язку з концентрацією закритичних напруг, виникаючих в зоні розриву, із-за нерівномірного теплового розширення завихрювачів і трубок подання стабілізуючого кисню. Нерівномірність теплових розширень обумовлена різною довжиною вищезазначених елементів, що підтверджується розрахунком на міцність елементів конструкції пальника: 25 Вихідні дані: Температура робочого середовища, °C Середовище Матеріал 30 по завихрювачах 650 СН4+О2 12 × 18Н10Т в сорочці 35÷60 Н2 О ХН32Т в трубках 30 О2 ХН32Т В процесі експлуатації пальника здійснюється руйнування зварювального шва із-за різних теплових подовжень завихрювачів і трубок стабілізуючого кисню. Для визначення напруг, виникаючих в області зварювального шва, умовно приймаємо, що конструкція каркаса, що включає в себе верхню, нижню плити і обичайку, жорстка. Терміни і умовні позначення, що використані в розрахунку та механічні властивості сталі ХН32Т наведені в джерелі інформації (4). 5 Модуль поздовжньої пругкості при розрахунковій температурі Е=2,05·10 ΜПа Коефіцієнт лінійного розширення при розрахунковій температурі 18,6 10 6 1 C Межа міцності при розрахунковій температурі Довжина завихрювачів Довжина трубки Температура зборки Температура розрахункова 35 40 σ=390 МПа L1=0,166 м L2=0,079 м tc=20 °C tp=650 °C 1. Теплове розширення завихрювачів 6 L1=(tp-tc)L1=18,6·10- (650-20)0,166=0,00195 м. 2. Теплове розширення трубок стабілізуючого кисню 6 L2=(tp-tc)L2=18,6·10- (650-20)0,079=0,000926 м. 3. Різниця теплових розширень L1 і L2 L1-L2=0,00195-0,000926=0,001024 м. 2 UA 101134 C2 5 Конструкція пальника не є жорсткою, а має певну податливість нижньої плити і колектора стабілізуючого кисню, замірену експериментально, яка складає 0,87 мм=0,00087 м. Тому різниця теплових розширень з врахуванням податливості елементів конструкції пальника 4 L=0,001024-0,00087=0,000154 м=1,5410- м. 4. Напруга, яка виникає в трубках і зварному шві в результаті теплових деформацій L E 154 104 2,05 105 , 404,7 МПа 390МПа L2 0,079 , що більше межі міцності 10 15 20 25 30 35 40 45 50 вр , і приводить до непрацездатності пальника (5, 6). В основу винаходу поставлена задача удосконалення конструкції пальника для отримання ацетилену, в якому, шляхом зміни форми виконання газорозподільного блока в цілому а також форми виконання окремихйого елементів - верхньої частини блока, каналів для подання газової суміші і стабілізуючого кисню, а також колектора подання стабілізуючого кисню, зміни форми взаємозв'язку цих елементів в газорозподільному блоці, забезпечується можливість: 2 2 - збільшення сумарної площі каналів газового потоку: з 0,03189 м до 0,050 м , що дозволяє знизити коефіцієнт конфузності газового потоку з 2,601 до 1,66 і приводить до зниження втрат начальної кінетичної енергії газового потоку; - значного, в 4,17 разу, зниження гідравлічного опору з 0,5 до 0,12; - виключення теплових напруг, які в пальнику-прототипі і аналогові 1 приводять до руйнування трубок подання кисню та непрацездатності пальника; - досягнення стабільно турбулентного протікання газу в каналах: Re=const. Епюра швидкостей по перерізу газового каналу має вигляд монотонно зростаючий від стінки канала до осі потока; - досягнення стабільного горіння газової суміші; - підвищення продуктивності пальника по ацетилену; - значного збільшення ресурсу роботи пальника за рахунок виключення теплових напруг. Та обставина, що газорозподільний блок виконаний єдиним блоком, в якому замість трубок подання кисню організовані канали у вигляді відповідних свердлінь і розточок, дозволяє виключити різницю довжин елементів, які піддають тепловим подовженням, і, як наслідок, повністю виключити теплові напруги, які в пальниках 1 і 2 приводять до руйнування трубок подання кисню. Поставлена задача вирішується тим, що в конструкції пальника для отримання ацетилену методом термоокислювального піролізу метану, що включає блочний газорозподільний пристрій з каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з колектором подання стабілізуючого кисню, згідно з запропонованим винаходом, газорозподільний пристрій виконаний у вигляді сукупно спрямованого газорозподільного моноблока з суцільно вифрезерованими в ньому каналами для подання газової суміші, стабілізуючого кисню і колектором для подання стабілізуючого кисню; верхня частина газорозподільного моноблока виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони); входи в газові канали виконані в формі ділянок, що плавно звужуються, з переходом від трапецієдального перерізу до трапецієдального з кутом звуження α=40-60°. Технічний результат запропонованого винаходу ролягає в значному збільшенні ресурсу роботи пальника та його продуктивності. Запропонований пальник є моноблок сукупно направляючий і розподіляючий по окремих каналах газовий потік і потік стабілізуючого кисню в реакційну зону і зону горіння. Моноблок виконаний з суцільно вифрезерованими в ньому каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з суцільно вифрезерованним колектором для подання стабілізуючого кисню. Верхня частина моноблока, для зменшення лобового опору газового потока, виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони). Твірна конуса побудована по розрахункових точках циклоїды (брахістохрони) з наступною інтерполяцією з дискретністю по осі X 0,01 мм. Це дозволяє отримати плавну криву з мінімальними значеннями лобового опору. Входи в газові канали виконані в формі ділянок, що плавно звужуються, з переходом від трапецієдального перерізу в трапецієдальне з кутом звуження α=40-60°. 12 55 При цьому сумарна площа 2 до 0,050 м . Foi i 1 2 каналів подання газового потоке збільшується з 0,03189 м 3 UA 101134 C2 При одній і тій же, як в прототипі площі прохідного перерізу труби, що подає газовий потік, 2 Fp=0,083 м , коефіцієнт конфузності зменшується з 2,601 до 1,66: K Fp 12 166 , Foi 5 i 1 . Звужуюча ділянка газового канала являє собою плавний колектор, окреслений дугою лемніскати, що в складі з кутом звуження дозволяє значно зменшити коефіцієнт опору. В запропонованій конструкції: 1 F0 0 0 dF 0 3 0 F0 2 , де: 0 , 0 повний тиск відповідно перед входом в колектор і на виході з нього; 0 - швидкість в трубі, що подає газовий потік; 10 15 20 25 30 35 40 45 50 - швидкість в газовому каналі; F0 - площа газового каналу. Вирішуючи це рівняння для нашого випадку, отримуємо коефіцієнт гідравлічного опору, рівний 0,12, що в 4,17 разу менше, ніж в пальнику-прототипі. Стабільно турбулентний характер протікання газа в газових каналах показаний на Фіг. 6. Епюра швидкостей по перерізу газового каналу має вигляд монотонно зростаючої від стінки каналу до осі потоку. Запропонована конструкція пальника пояснюється кресленням: Фіг. 1-6. На Фіг. 1, 2 показаний пальник: вид спереду (Фіг. 1) і вид зверху (Фіг. 2); На Фіг. 3 показаний поздовжній розріз пальника, встановленого у водяну охолоджуючу сорочку, з'єднану з трубопроводами подання стабілізуючого кисню; На Фіг. 4 показаний вид А зверху Фіг. 3; На Фіг. 5 показаний вид Б Фіг. 3 знизу; На Фіг. 6 показаний характер потоку газової суміші в пальнику. Запропонований пальник, показаний на Фіг. 1-6, включає: - газорозподільний пристрій, виконаний у вигляді моноблока 1 сукупно направляючого і розподіляючого по окремих каналах газовий потік і потік стабілізуючого кисню в реакційну зону і зону горіння; - суцільно вифрезеровані в моноблоці 1 канали 2 для подання газової суміші, канали 3 для подання стабілізуючого кисню; - суцільно вифрезерований колектор подання стабілізуючого кисню, виконаний у вигляді трьох ділянок: центральної 4, внутрішньої 5 і зовнішньої 6. Верхня частина 7 газорозподільного моноблока 1 виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони) (Див. Фіг. 1-3). Входи в газові канали 2 виконані в формі ділянок, що плавно звужуються, з переходом від трапецієдального перерізу в трапецієдальне з кутом звуження α=40-60°. Канали 3 подання стабілізуючого кисню виконані у вигляді: центрального, прямих і косих. (Див. Фіг. 1, 3) На кресленнях - Фіг. 3-6 також показані: - вхід 8 стабілізуючого кисню в центральный колектор 4, внутрішній 5 і зовнішній 6; - вихід 9 стабілізуючого кисню із центрального каналу 3; - вихід 10 стабілізуючого кисню із прямих каналів 3 внутрішнього колектора; - вихід 11 стабілізуючого кисню із косих каналів; - вхід 12 пом'якшеної води на охолодження пальника; - вихід 13 пом'якшеної води з охолодження пальника. Газорозподільний моноблок 1 встановлений у водяну охолоджуючу сорочку 14. Перед роботою пальника в сорочку 14 подають пом'якшену воду. При роботі пальника в канали 2 подають метанокисневу суміш, а в канали 3 через колектори центральний 4, внутрішній 5 і зовнішній 6 подають стабілізуючий кисень. Метанокиснева суміш і стабілізуючий кисень через канали попадають в реакційну зону і зону горіння. Ацетилен та інші продукти горіння з реакційної зони направляють в систему виділення ацетилена. Джерела інформації: 1. СССР, А.С. № 488793, С07С 11/24, С07С 3/28, F23D 13/40, опубл. 25.02.76. 4 UA 101134 C2 5 10 15 20 2. СССР, А.С. № 292364, B01J 1/00, опубл. 08.06.78. (Прототип). 3. Идельчик И.Е. Справочник по гидравлическим сопротивлениям. - М.: Машиностроение, 1992, Глава 3-1-3, с. 114. 4. Марочник сталей и сплавов, Зубченко А.С. - М.: Машиностроение, 2003. 5. ГОСТ5632-7 "Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные". Марки. 6. ГОСТ Р52857.1-2007 "Сосуды и аппараты. Нормы и методы расчѐта на прочность. Общие требования". ФОРМУЛА ВИНАХОДУ Пальник для отримання ацетилену методом термоокислювального піролізу метану, який включає блочний газорозподільний пристрій з каналами для подання газової суміші і каналами для подання стабілізуючого кисню, з'єднаними з колектором подання стабілізуючого кисню, який відрізняється тим, що газорозподільний пристрій виконаний у вигляді сукупно спрямованого газорозподільного моноблока з суцільно вифрезерованими в ньому каналами для подання газової суміші, стабілізуючого кисню і колектором для подання стабілізуючого кисню; верхня частина газорозподільного моноблока виконана у вигляді конуса з твірною, яка має форму циклоїди (брахістохрони), входи в газові канали виконані в формі ділянок, що плавно звужуються, з переходом від трапецеїдального перерізу до трапецеїдального з кутом звуження α=40-60°. 5 UA 101134 C2 6 UA 101134 C2 7 UA 101134 C2 8 UA 101134 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюArtilakva-panasovskyi's design burner for acetylene production

Автори англійськоюArtilakva Levan Shalvovych, Panasovskyi Leonid Volodymyrovych, Kiseliov Roman Vasyliovych, Ahafonov Anton Volodymyrovych

Назва патенту російськоюГорелка для получения ацетилена конструкции артилаква-панасовского

Автори російськоюАртилаква Леван Шалвович, Панасовский Леонид Владимирович, Кисельов Роман Васильевич, Агафонов Антон Владимирович

МПК / Мітки

МПК: F23D 14/00, C07C 11/24

Мітки: отримання, конструкції, артілаква-панасовського, ацетилену, пальник

Код посилання

<a href="https://ua.patents.su/11-101134-palnik-dlya-otrimannya-acetilenu-konstrukci-artilakva-panasovskogo.html" target="_blank" rel="follow" title="База патентів України">Пальник для отримання ацетилену конструкції артілаква-панасовського</a>

Попередній патент: Спосіб профілактики ускладнень в післяпологовому періоді у жінок з фіброзно-кістозною хворобою молочних залоз

Наступний патент: Спосіб виготовлення титанового імплантату з біологічно активним покриттям

Випадковий патент: Спосіб лікування онкологічних захворювань з використанням імуноглобулінів