Спосіб отримання тканини технічної

Номер патенту: 102401

Опубліковано: 10.07.2013

Автори: Луцька Світлана Полікарпівна, Бойко Олександр Миколайович, Баришполець Олена Олександрівна, Баришполець Володимир Трохимович, Бойко Микола Олександрович, Самборська Наталія Миколаївна, Бойко Олексій Миколайович

Формула / Реферат

1. Спосіб отримання тканини технічної, який включає операції: трощення-кручення, перемотування, снування основ, ткання, термофіксації, контролю якості, вимірювання довжини і ширини тканини в рулоні, навантаження-розвантаження, зберігання і транспортування, який відрізняється тим, що під час операції трощення-кручення отримують нитки з числом складання від 2 до 7, лінійною щільністю ниток 15,6....130 текс як по їх числу, так і по числу елементарних ниток в кожній нитці, так і по числу кручень 90...500 (кручень на м) лівого і правого напрямку, під час перемотування отримують поковки масою до 2 кг конусної форми з регульованою щільністю намотування і кроком розкладки, під час снування використовують планшайбу на снувальній машині та отримують навої довжиною 100... 1400 мм і діаметром до 600 мм, під час ткання отримують сурові тканини, причому тип переплетіння тканини, структуру тканини, розміри чарунок і т.і. вибирають в залежності від умов експлуатації отриманої тканини, причому поверхнева щільність лежить в межах 300...460 ± 20 г/м %, товщина - 1...2 мм±0,05 мм, ширина - 90...2000 мм, число ниток по основі на 10см - 200...470 шт., по утку на 10 см - 90...200 шт., розривне навантаження по основі лежить в межах 400...500 кг, по утку - 120..150 кг, при збереженні співвідношення уточних ниток в межах 10... 15 мас. % з відкритою пористістю 4,1...4,5 %; під час стабілізації здійснюють термофіксацію, яку забезпечують протягуванням тканини між нагрітими поверхнями двох обертаючих барабанів, та охолодження тканини, операцію вимірювання тканини і визначення її якості виконують одночасно як з лицевого, так і зворотного боків при розмотуванні рулону та протягуванні тканини по поверхні стола з наступним намотуванням її в рулон на скалку-трубу або на веретено, операцію складання, збереження і транспортування вироблених рулонів забезпечують укладанням рядами у прямому положенні до кліті-контейнера, причому їх положення фіксують стійками бокових рам кліті-контейнера, які розміщені в подовжньому напрямі на відстані розміром менше довжини рулонів тканини, а операцію транспортування кліті-контейнера виконують вонтажопідйомними візками.

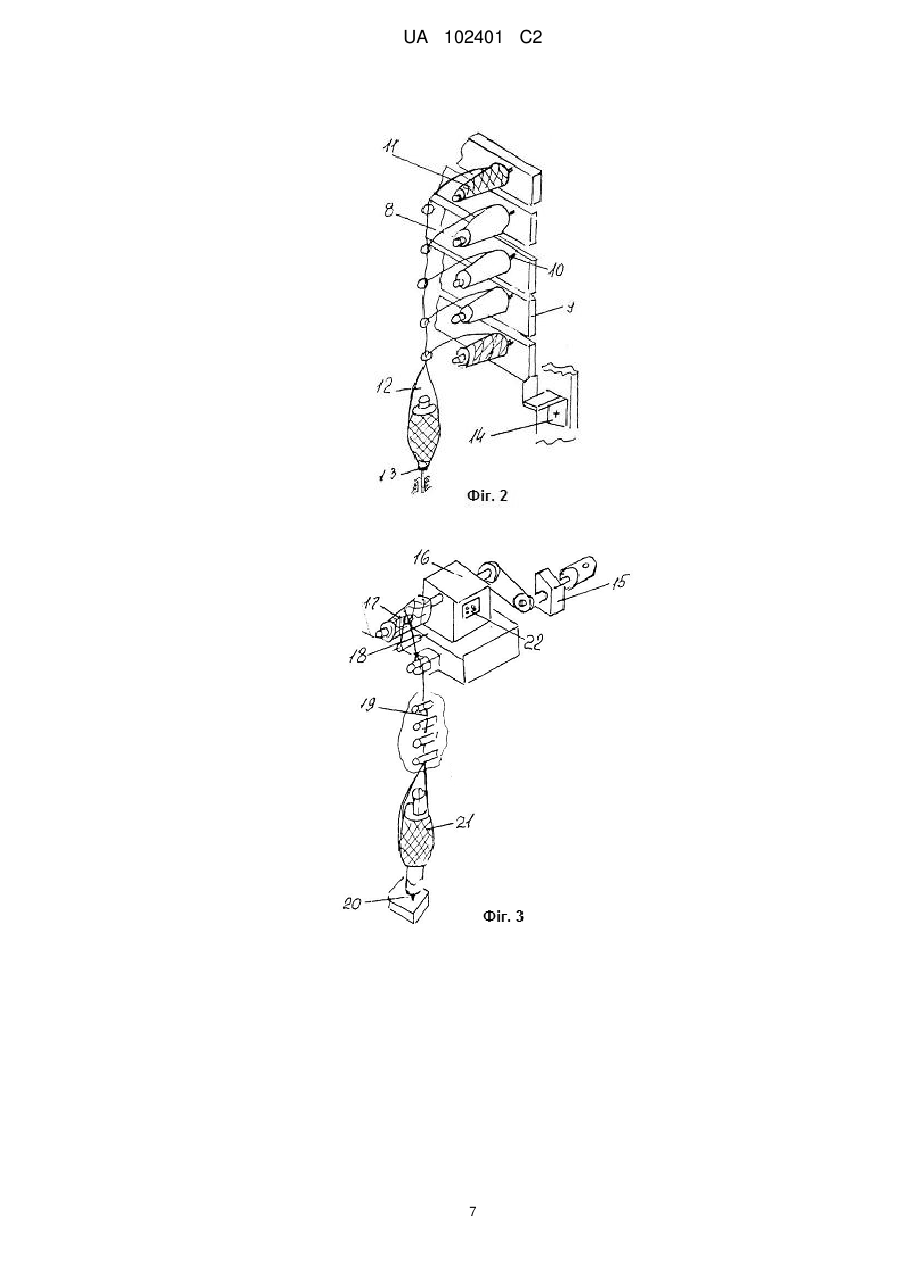

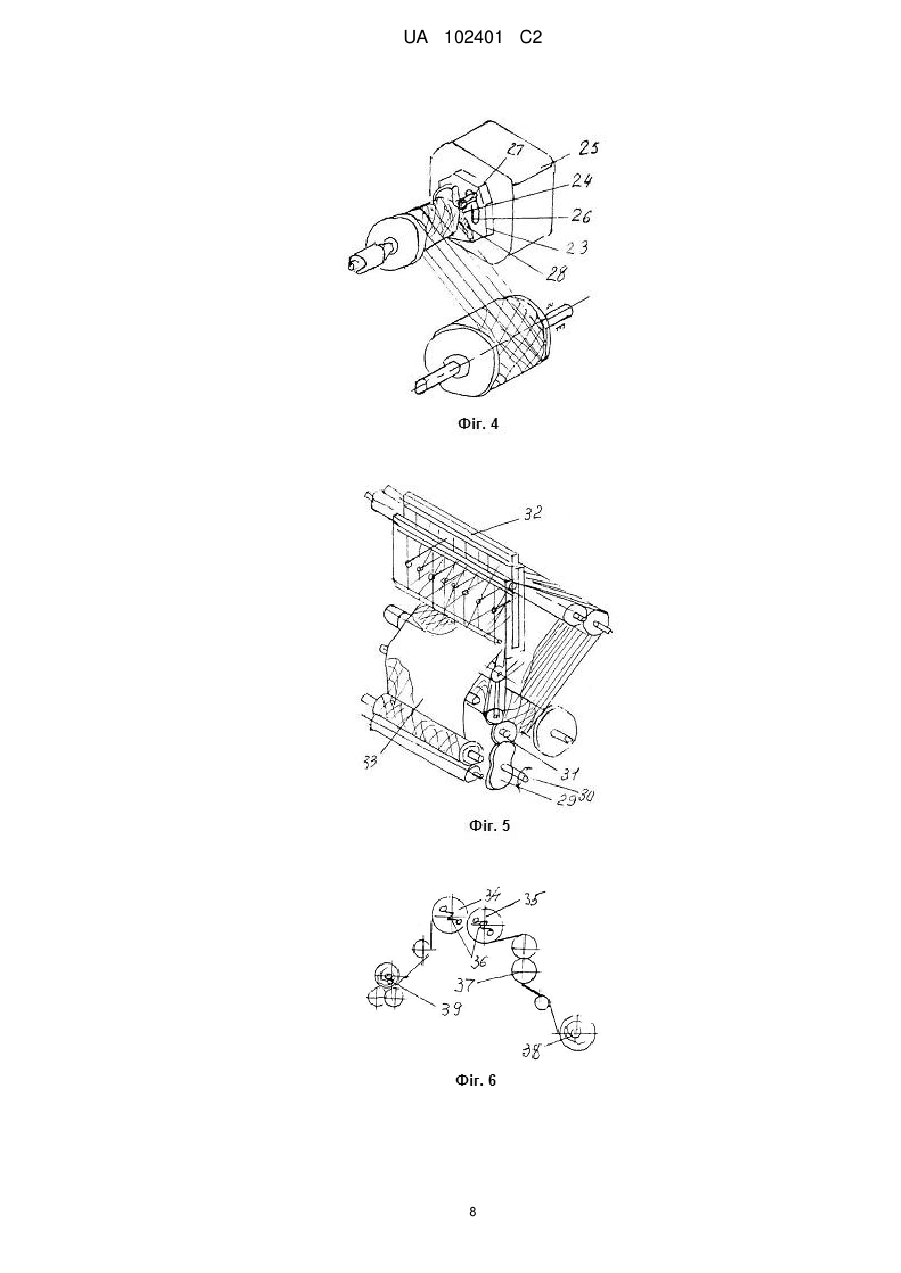

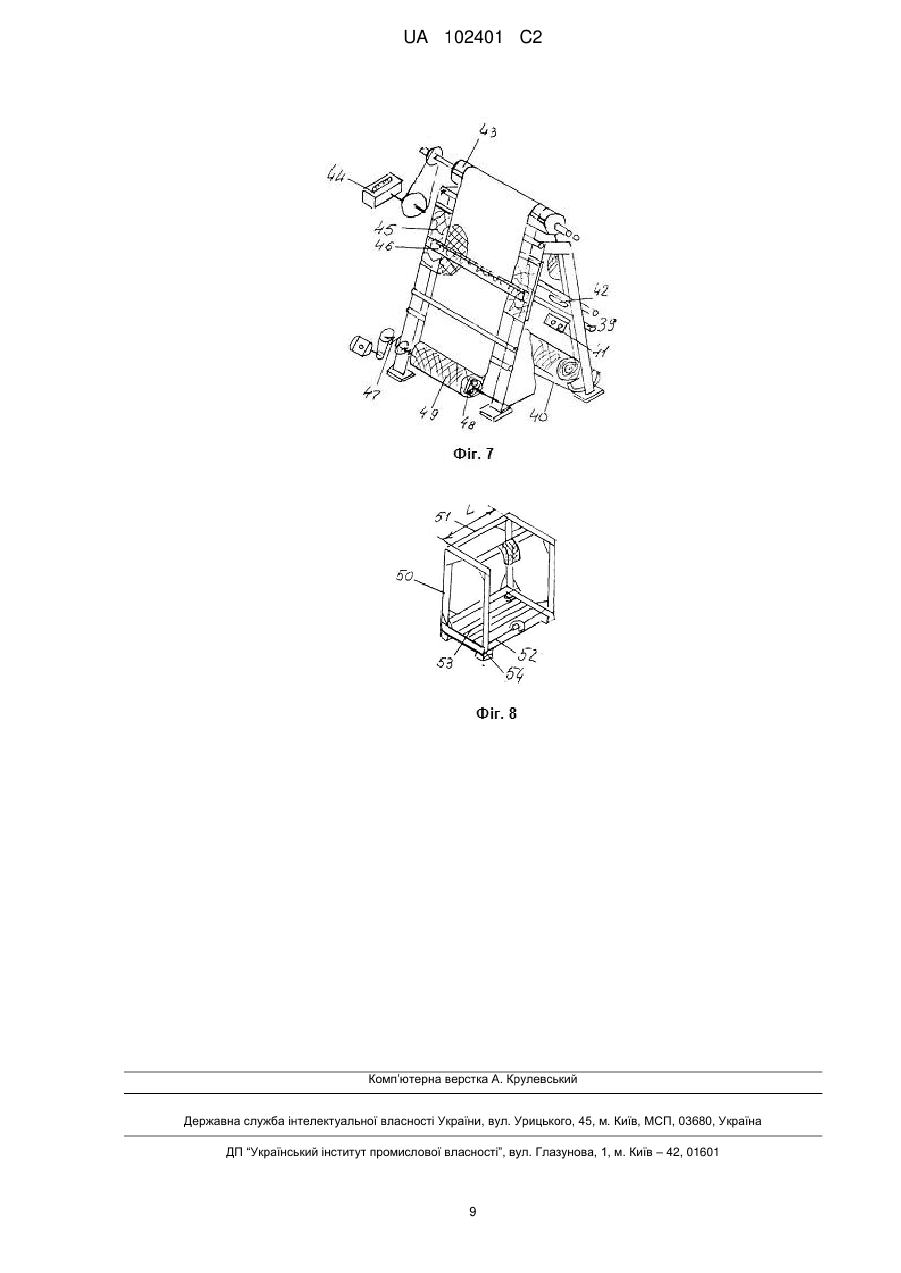

2. Спосіб виробництва тканини технічної за п. 1, який відрізняється тим, що операцію трощення-кручення виконують при застосуванні багаторядного шпулярника до 7 рядів, зібраного зі смуг пластин, до яких прикріплені штирі бобінотримачів та ниткопровідна гарнітура, причому все монтують на загальній рамі.

3. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що паковки отримують на мотальній голівці, яка має вал і змінні насадки із зустрічною нарізкою на робочій поверхні кроком від 20 до 40 мм, причому в схемі електропривода головки застосовують елементи самозупинки голівки мотальної при досягненні кінцевих (заданих) розмірів паковки, а швидкість мотання регулюють за допомогою шківів клиноремінної передачі приводу.

4. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що під час снування застосовують планшайбу, яка має подовжні пази, розміщені на діаметрах різних розмірів для кріплення привідних пальців, а задня частина навою фіксується центром-грибком, вісь якого змонтована в підшипниках задньої бабки.

5. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що ткацьку машину обладнують різнообертовими ексцентриками, для приводу яких застосовують ланцюгову передачу плавної зміни швидкості руху.

6. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що нагрів барабанів здійснюють за допомогою секцій електротенів, змонтованих в барабанах, регулювання температури може здійснюватись в обох барабанах одночасно або в кожному окремо, швидкість обертання барабанів погоджують зі швидкістю руху загального приводу механізму термофіксації, силу стискання барабанів та величину облягання барабанів тканиною здійснюють зміною висоти розміщення барабанів відносно один одного.

7. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що під час визначення якості тканини вимірюють її довжину та ширину за допомогою вимірювального барабана, що виконаний з двох півциліндрів, з'єднаних між собою двома клиновими гайками, відповідно з правою та лівою нарізкою, які змонтовані на загальному валу, виготовленому також з правою та лівою нарізкою, а вал з'єднаний системою передач з лічильником виміру довжини тканини в метрах; крім того, використовують раму, на якій змонтовані механізми натягування-вирівнювання, причому у зоні подачі і натягу змонтовано пристрій зупинки тканини в момент підходу шва обох з'єднаних рулонів (кінець і початок); стіл має лінійку виміру ширини, яку переміщують у направляючих, а приймальна частина має ведуче веретено, привід якого виконують системою передач від двигуна, причому у зоні намотування змонтовано розширювачі гвинтові з правою і лівою нарізкою, а веретено складане з двох частин, де одна частина виконана у вигляді рами-прута, яка в процесі намотування тканини утворює систему у вигляді прямокутника, а при знятті рулону, прути сходяться до центру, утворюючи форму клина, а друга частина веретена для намотування на скалку-трубу, виконана у вигляді двох центрів-грибків, що обертаються, конічна поверхня яких має продовжні тригранні пази, причому передній центр-грибок виконує (при знятті або закріпленні скалки-труби) осьове переміщення з допомогою гвинтової пари та маховика, окрім того обидві частини приймального веретена при заміні з'єднуються з валами приводу за допомогою чотириланковика та болтового з'єднання, а для зміни швидкісного режиму роботи веретено оснащене ланцюговою передачею, з'єднаною з двигуном, та набір змінних зірочок.

8. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що навантаження-розвантаження, збереження, транспортування виконують за допомогою клітки-контейнера, причому рулони навантажують у подовжньому напрямі рядами, кінці яких фіксують стійками бокових рам клітки-контейнера, з'єднаних однією задньою рамою з загальною основою-рамою, яка має подовжні планки і підп'ятники в нижній частині її за розміром і розміщенням під лапи транспортно-підйомного візка, причому задня рама має ремінь-смужку, а бічна рама та основа-рама клітки-контейнера мають замки-вушка для чіпляння ременя при фіксації укладених рулонів, а міцність з'єднання і перпендикулярність рам до основи-рами забезпечують косинками, змонтованими в них.

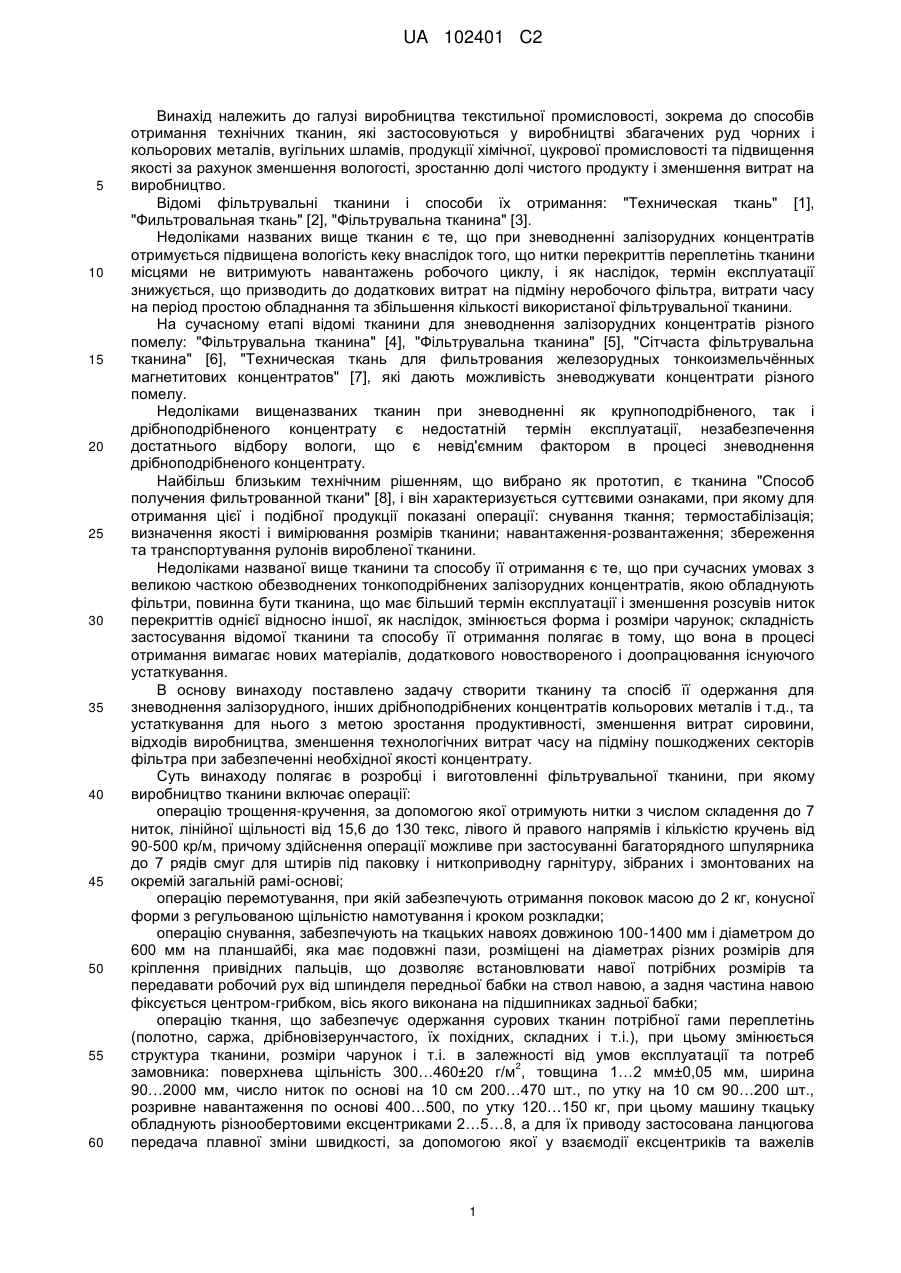

Текст

Реферат: Спосіб отримання тканини технічної включає операції: трощення-кручення, перемотування, снування основ, ткання, термофіксації, контролю якості, вимірювання довжини і ширини тканини в рулоні, навантаження-розвантаження, зберігання і транспортування. Під час операції трощення-кручення отримують нитки з числом складання від 2 до 7, лінійною щільністю ниток 15,6...130 текс як по їх числу, так і по числу елементарних ниток в кожній нитці, так і по числу кручень 90...500 (кручень на м) лівого і правого напрямку. Під час перемотування отримують паковки масою до 2 кг конусної форми з регульованою щільністю намотування і кроком розкладки. Під час снування використовують планшайбу на снувальній машині та отримують навої довжиною 100...1400 мм і діаметром до 600 мм. Під час ткання отримують сурові тканини, UA 102401 C2 (12) UA 102401 C2 причому тип переплетіння тканини, структуру тканини, розміри чарунок і т. і. вибирають в залежності від умов експлуатації отриманої тканини, причому поверхнева щільність лежить в межах 300...460±20 г/м %, товщина - 1...2±0,05мм, ширина - 90...2000 мм, число ниток по основі на 10см - 200...470 шт., по утку на 10 см - 90...200 шт., розривне навантаження по основі лежить в межах 400...500 кг, по утку - 120…150кг, при збереженні співвідношення уточних ниток в межах 10...15 мас. % з відкритою пористістю 4,1...4,5 %. Під час стабілізації здійснюють термофіксацію, яку забезпечують протягуванням тканини між нагрітими поверхнями двох обертаючих барабанів, та охолодження тканини. Операцію вимірювання тканини і визначення її якості виконують одночасно як з лицевого, так і зворотного боків при розмотуванні рулону та протягуванні тканини по поверхні стола з наступним намотуванням її в рулон на скалку-трубу або на веретено. Операцію складання, збереження і транспортування вироблених рулонів забезпечують укладанням рядами у прямому положенні до кліті-контейнера, причому їх положення фіксують стійками бокових рам кліті-контейнера, які розміщені в подовжньому напрямі на відстані розміром менше довжини рулонів тканини, а операцію транспортування кліті-контейнера виконують вонтажопідйомними візками. UA 102401 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі виробництва текстильної промисловості, зокрема до способів отримання технічних тканин, які застосовуються у виробництві збагачених руд чорних і кольорових металів, вугільних шламів, продукції хімічної, цукрової промисловості та підвищення якості за рахунок зменшення вологості, зростанню долі чистого продукту і зменшення витрат на виробництво. Відомі фільтрувальні тканини і способи їх отримання: "Техническая ткань" [1], "Фильтровальная ткань" [2], "Фільтрувальна тканина" [3]. Недоліками названих вище тканин є те, що при зневодненні залізорудних концентратів отримується підвищена вологість кеку внаслідок того, що нитки перекриттів переплетінь тканини місцями не витримують навантажень робочого циклу, і як наслідок, термін експлуатації знижується, що призводить до додаткових витрат на підміну неробочого фільтра, витрати часу на період простою обладнання та збільшення кількості використаної фільтрувальної тканини. На сучасному етапі відомі тканини для зневоднення залізорудних концентратів різного помелу: "Фільтрувальна тканина" [4], "Фільтрувальна тканина" [5], "Сітчаста фільтрувальна тканина" [6], "Техническая ткань для фильтрования железорудных тонкоизмельчѐнных магнетитових концентратов" [7], які дають можливість зневоджувати концентрати різного помелу. Недоліками вищеназваних тканин при зневодненні як крупноподрібненого, так і дрібноподрібненого концентрату є недостатній термін експлуатації, незабезпечення достатнього відбору вологи, що є невід'ємним фактором в процесі зневоднення дрібноподрібненого концентрату. Найбільш близьким технічним рішенням, що вибрано як прототип, є тканина "Способ получения фильтрованной ткани" [8], і він характеризується суттєвими ознаками, при якому для отримання цієї і подібної продукції показані операції: снування ткання; термостабілізація; визначення якості і вимірювання розмірів тканини; навантаження-розвантаження; збереження та транспортування рулонів виробленої тканини. Недоліками названої вище тканини та способу її отримання є те, що при сучасних умовах з великою часткою обезводнених тонкоподрібнених залізорудних концентратів, якою обладнують фільтри, повинна бути тканина, що має більший термін експлуатації і зменшення розсувів ниток перекриттів однієї відносно іншої, як наслідок, змінюється форма і розміри чарунок; складність застосування відомої тканини та способу її отримання полягає в тому, що вона в процесі отримання вимагає нових матеріалів, додаткового новоствореного і доопрацювання існуючого устаткування. В основу винаходу поставлено задачу створити тканину та спосіб її одержання для зневоднення залізорудного, інших дрібноподрібнених концентратів кольорових металів і т.д., та устаткування для нього з метою зростання продуктивності, зменшення витрат сировини, відходів виробництва, зменшення технологічних витрат часу на підміну пошкоджених секторів фільтра при забезпеченні необхідної якості концентрату. Суть винаходу полягає в розробці і виготовленні фільтрувальної тканини, при якому виробництво тканини включає операції: операцію трощення-кручення, за допомогою якої отримують нитки з числом складення до 7 ниток, лінійної щільності від 15,6 до 130 текс, лівого й правого напрямів і кількістю кручень від 90-500 кр/м, причому здійснення операції можливе при застосуванні багаторядного шпулярника до 7 рядів смуг для штирів під паковку і ниткоприводну гарнітуру, зібраних і змонтованих на окремій загальній рамі-основі; операцію перемотування, при якій забезпечують отримання поковок масою до 2 кг, конусної форми з регульованою щільністю намотування і кроком розкладки; операцію снування, забезпечують на ткацьких навоях довжиною 100-1400 мм і діаметром до 600 мм на планшайбі, яка має подовжні пази, розміщені на діаметрах різних розмірів для кріплення привідних пальців, що дозволяє встановлювати навої потрібних розмірів та передавати робочий рух від шпинделя передньої бабки на ствол навою, а задня частина навою фіксується центром-грибком, вісь якого виконана на підшипниках задньої бабки; операцію ткання, що забезпечує одержання сурових тканин потрібної гами переплетінь (полотно, саржа, дрібновізерунчастого, їх похідних, складних і т.і.), при цьому змінюється структура тканини, розміри чарунок і т.і. в залежності від умов експлуатації та потреб 2 замовника: поверхнева щільність 300…460±20 г/м , товщина 1…2 мм±0,05 мм, ширина 90…2000 мм, число ниток по основі на 10 см 200…470 шт., по утку на 10 см 90…200 шт., розривне навантаження по основі 400…500, по утку 120…150 кг, при цьому машину ткацьку обладнують різнообертовими ексцентриками 2…5…8, а для їх приводу застосована ланцюгова передача плавної зміни швидкості, за допомогою якої у взаємодії ексцентриків та важелів 1 UA 102401 C2 5 10 15 20 25 30 35 40 45 50 55 60 забезпечується рух ремізних рамок по розробленій програмі та малюнку одержують тканину заданого переплетіння; операцію стабілізації сурової тканини, яку виконують методом термофіксації з метою усунення розсувів ниток перекриттів в процесі експлуатації її, і як наслідок, підвищення ефективності процесу зневоднення залізорудних та інших концентратів, причому операцію термофіксації виконують протягуванням тканини по нагрітій поверхні двох барабанів, що обертаються, і секцій електротенів, змонтованих всередині, які нагрівають бокові поверхні барабанів і тканину, яка протягується по їх поверхні, при цьому нитки стають пластичними і агдезійно з'єднуються одна з одною, причому поверхня барабанів облягається лицевою і зворотною сторонами, а температуру нагріву підтримують в обох барабанах одночасно, або, в залежності від заданого режиму, величину облягання барабанів регулюють зміною положення їх відносно один від одного по висоті, при цьому швидкості роботи механізмів і барабанів синхронізовані і мають систему регулювання та привід; операцію визначення якості тканини і вимірювання її довжини та ширини в рулонах, виконують розмотуванням рулонів тканини і протягуванням її по поверхні стола, намотуванням в рулон, при цьому визначають якість одночасно з лицевого та зворотного боків, вимірюють довжину в метрах та ширину в сантиметрах; притому лічильний барабан, виготовлений з двох півциліндрів, з'єднаних між собою з допомогою двох клинових гайок, відповідно з правою та лівою нарізкою, які змонтовані на загальному валу, виконаному також з правою та лівою нарізкою, а вал з'єднано системою передач з лічильником виміру довжини тканини в метрах; раму, на якій змонтовані розширювачі гвинтові з правою і лівою нарізкою, причому у зоні подачі і натягу змонтовано механізм зупинки тканини в момент підходу шва обох з'єднаних рулонів (кінець і початок), стіл має лінійку виміру ширини, яку пересовують у направляючих клинової форми, а приймальна частина має веретено ведуче, привід якому виконують системою передач від двигуна, причому у зоні намотування змонтовані розширювачі гвинтові з правою і лівою нарізкою, а веретено складне виконане з труб і має вигляд рами, яка в процесі намотування тканини утворює систему у вигляді прямокутника в зоні зняття рулону, а при знятті рулону прути сходяться до центру, утворюючи форму клина; другий варіант для намотування на скалкутрубу, виконаний у вигляді двох центрів-грибків, що обертаються, конічна поверхня яких має продовжні тригранні пази, причому передній центр-грибок ведучий і виконує (при знятті або закріпленні скалки-труби) осьове переміщення за допомогою гвинтової пари та маховика, окрім того обидва приймальні веретена, при заміні, з'єднуються з валом приводу за допомогою чотириланковика та болтового з'єднання, а при зміні швидкісного режиму роботи веретено має ланцюгову передачу до двигуна та набір змінних зірочок; операцію навантаження-розвантаження, збереження, транспортування рулонів тканини виконують за допомогою кліті-контейнера, причому рулони завантажують з передньої частини контейнера у подовжньому напрямі рядами, кінці котрих зафіксовані стійками обох бокових рам, з'єднаних однією задньою рамою з загальною рамою-основою, яка має продовжні планки і підп'ятники в нижній частині її за розміром і розміщенням відповідно лапам транспортнопідйомного візка, причому проміжна перемичка має ремінь-смужку, а бокові рами розміщені одна від одної по довжині меншій довжини рулону (90-130 см), при цьому основа-рама має замки-вушка для фіксації укладених рулонів, а міцність з'єднання і перпендикулярність рам до основи забезпечують косинками, умонтованими в них. Порівняльний аналіз способу отримання тканини технічної, що заявляється, з прототипом, дозволяє зробити висновок, що спосіб отримання технічної тканини для зневоднення залізорудного і інших дрібноподрібнених концентратів, відрізняється від відомого тим, що одержують тканину різних переплетінь (полотно, саржа, дрібновізерунчастого, їх похідних, складних і т.і.), при цьому різної форми, розмірів і виглядом чарунок в залежності від умов експлуатації тканин і забезпечують додатково розробленим устаткуванням по операціях: операція трощення-кручення ниток від 2 до 1 складань за допомогою багаторядного шпулярника, операція перемотування для одержання паковок ниток до 2 кг конусної форми з регульованою щільністю намотування, кроком розкладки; операція снування, яка забезпечується планшайбою, змонтованою на передній бабці снувальної машини, що надає можливість снувати навої довжиною 100-1400 мм і діаметром до 600 мм; операція ткання виконується машиною ткацькою, яка забезпечує виробництво тканини потрібної гами переплетінь полотна, саржа, дрібновізерунчастих і їх похідних з різними розмірами і формою чарунок (вічок) за допомогою приводу системи ремізного руху під ексцентрики обертовості 4…5…8, при їх взаємодії з приводом і важелями ремізних рамок; операція стабілізації сурової тканини виконується методом термофіксації з застосуванням двох барабанів, що обертаються, всередині яких змонтовані секції електротенів для нагрівання їх поверхні і також тканини, яка їх 2 UA 102401 C2 5 10 15 20 25 30 35 40 45 50 55 60 облягає, причому швидкісний режим роботи всіх елементів синхронізовано; операція визначення якості і вимірювання тканин, за допомогою якої контролюють якість тканини одночасно з лицевого та зворотного боків в рухомому стані, проводять вимірювання по довжині і по ширині з прийманням тканини в рулон на веретено або на скалку (трубу); операція навантаження-розвантаження, зберігання і транспортування виконується за допомогою клітіконтейнера, причому рулони завантажують з передньої частини контейнера у подовжньому напрямі рядами, а при транспортуванні використовують транспортно-підйомні візки, що значно зменшує фізичні навантаження, зберігає час та оптимізує операцію. Таким чином, технічне рішення, а саме спосіб отримання тканини технічної для зневоднення залізорудних і інших концентратів, який заявляється, відповідає критерію винаходу "новизна". Суть винаходу пояснюється за допомогою креслень, де на фіг. 1 показана послідовність операцій, потрібних для створення способу виробництва технічної тканини; на фіг. 2 - операція трощення-кручення зображена у вигляді однієї секції багаторядного шпулярника, змонтованого на окремій рамі-основі; на фіг. 3 виконана секція перемотувального механізму, змонтованого для паковок масою до 2 кг, який має регульовану щільність намотування і крок намотки, а також самозупинник при обриві ниток і досягненні намотки потрібного розміру; на фіг. 4 - показана умовно снувальна машина і планшайба, яка змонтована на передній бабці перевивального механізму снувальної машини, що забезпечує снування ткацьких навоїв довжиною 100-1400 мм і діаметром 150-600 мм; на фіг. 5 - умовно зображена машина ткацька, де відображено застосування різнообертових ексцентриків, при їх взаємодії із важелями і ланцюговим приводом одержують потрібні види ткацьких переплетінь; на фіг. 6 - зображена схема агрегата, за допомогою якого виконують термофіксацію тканини як з однієї сторони, так і з обох сторін за допомогою двох обертаючих нагрітих барабанів, за умов, що нагріті нитки стають більш пластичними, з'єднуються одна в одну і за рахунок адгезії, що ліквідує умови усунення розсувів перекриттів в процесі експлуатації тканини; на фіг. 7 - показано бракувально-розмірювальна машина, на якій виконують контроль якості тканини при розмотуванні рулону з обох сторін і вимірюють довжину та ширину під час її руху по поверхні стола і намотку в рулон на веретено або скалку-трубу; на фіг. 8 - показано кліть-контейнер, з допомогою якого виконують навантаження-розвантаження, збереження і транспортування рулонів тканини, для чого використовують вантажно-транспортні візки. Спосіб отримання тканини технічної (фіг. 1) включає операції: операція 1 - трощеннякручення поліамідних, поліефірних і інших комплексних ниток лінійної щільності, лівого і правого напрямів і кількістю кручень (90-500 кр/м), різного наповнення їх елементарними нитками; операція 2 - перемотки на паковки масою до 2 кг трощеної-крученої комплексної нитки, потрібної щільності намотки і кроку розкладки; операція 3 - снування на етапі перевивання основи здійснюють за допомогою планшайби, закріпленої на шпинделі передньої бабки снувальної машини, що забезпечує снування на ткацькі навої заданого розміру (по довжині до 1400 мм і діаметром до 600 мм) та форми; операція 4 - ткання, яка забезпечує виробництво тканини широкої гами переплетінь, полотна, саржі, доібновізерунчасте, їх похідних і т.д. з заданими розмірами і формою чарунок (вічок); операція 5 - за допомогою термофіксації забезпечує тканині стійку структуру переплетінь, що перешкоджає розсувам ниток в них, дозволяє змінювати поверхневу щільність та інші фізико-механічні показники в залежності від умов експлуатації; операція 6 - визначення якості тканини і вимірювання її з лицевого і зворотного боків, по ширині і довжині рулону при розмотуванні, протягуванні по столу, розбраковки і намотуванні в рулон; операція 7 - забезпечує навантаження-розвантаження в повздовжньому напрямку рулону тканини, зберігання і транспортування рулонів тканини за допомогою кліті-контейнера вантажно-транспортними візками. Спосіб отримання тканини технічної, який заявляється, реалізують за допомогою багаторядного шпулярника 8, змонтованого на окремій рамі (див. фіг. 2), на який заправляють паковки з нитками потрійної лінійної щільності, хімічного складу і числом кручень, причому шпулярник зібраний зі смуг 9, до яких прикріплені штирі - бобінотримачі 10, на котрі виставляють паковки 11 в залежності від заправочного розрахунку і структури нитки 12, яку тростять, крутять і мотають на веретено 13, а в цілому шпулярник монтують на окремій раміоснові 14. Спосіб отримання тканини технічної, який заявляється, реалізують за допомогою механізму перемотки (див. фіг. 3), що має привід 15, мотальну головку 16 для одержання конусних паковок 17, механізм розкладки ниток 18 для потрібної щільності намотування і кроку розкладки, направляючі і натяжні механізми 19, тримач 20 для паковок 21 з нитками, причому в головці 16 вмонтовано механізм розкладки нитки 22 і розроблена схема зупинки головки при досягненні заданого розміру паковки намотаної нитки. 3 UA 102401 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб отримання тканини технічної, який заявляється, реалізують при застосуванні умовнопоказаної машини і планшайби 23 спеціальної конструкції (див. фіг. 4), яку монтують на шпинделі 24 передньої бабки 25 снувальної машини механізму перевивання для використання навоїв потрібної форми і довжини (100-1400 мм при діаметрі фланців до 600 мм), причому планшайба має пази 26 продовжної форми, що розміщені на різних діаметрах, в яких встановлені пальці 27, що передають обертання навою через ствол навою 28, а задню частину стволу підтискають центром, вісь якого змонтована на підшипниках задньої бабки. Спосіб отримання тканини технічної, який заявляється, реалізують за допомогою машини ткацької (див. фіг. 5), з використанням різних по обертовості і формі профілю ексцентриків 29, для руху яких застосовують привід 30 ланцюгової конструкції (показано тільки вал приводу) за допомогою якого, у взаємодії ексцентриків та важелів 31, передається рух ремізним рамкам 32 згідно з технологічними режимами і відповідно одержують задане переплетіння тканини 33 (полотно, саржа, дрібновізерунчасте, складне і їх похідні), з потрібними фізико-механічними показниками. Спосіб отримання тканини технічної, що заявляється, реалізують за допомогою операції стабілізації методом термофіксації (див. фіг. 6) двома барабанами 34, 35 з секціями електротенів 36, змонтованих в середині, які нагрівають тканину, нитки її стають пластичними та адгезійно з'єднуються одна з одною, причому поверхню барабанів облягає тканина лицевою і зворотною сторонами, а температуру нагріву підтримують в обох барабанах одночасно або окремо в залежності від заданого технологічного режиму, а величину облягання регулюють зміною положення барабанів один відносно одного по висоті, при цьому швидкості робочих транспортних механізмів і барабанів синхронізовані і мають регулювання 37 та привід 38, які забезпечують загальний рух всіх механізмів, при цьому механізм подачі 38 і механізм приймання тканини 39 по швидкості синхронізовані. Спосіб отримання тканини технічної, який заявляють, реалізують за допомогою операції визначення якості тканини (див. фіг. 7), виміру її довжини та ширини, виконують одночасно з лицевого і зворотного боків розмотуванням рулонів тканини із накопичувача 40, протягуванням по столу 41 і намотуванням в рулон 42, причому лічильний барабан 43, виконаний з двох півциліндрів, з'єднаних між собою двома клиновими гайками відповідно з правою і лівою нарізкою і пружинами, що дозволяє корегувати точність виміру тканини по довжині, а вал з'єднаний системою передач із лічильником 44 виміру довжини тканини в метрах, раму 45, на якій змонтовані механізми розширювачі гвинтові 46 з правою і лівою нарізкою, причому в зоні подачі і натягу тканини змонтовано механізм 47 зупинки руху тканини в момент підходу шва 48 обох з'єднаних рулонів (кінець попереднього і наступного); стіл має лінійку 49 виміру ширини тканини, яку переміщують у направляючих клинової форми, також змонтовані розширювачі гвинтові, веретено 50 складне, виконане із труб і має вигляд рами, яка при намотуванні тканини в рулон утворює систему у вигляді прямокутника, при знятті рулону рама прямокутника 51 за допомогою клина сходиться в зоні зняття рулону до центру, утворюючи форму клина, менший розмір котрого в зоні початку знімання рулону; другий варіант веретена для намотування тканини в рулон на скалку-трубу, виконаний у вигляді двох центрів-грибків 52, один із них передній-ведучий, конічна поверхня яких має продовжні тригранні пази, причому передній центр-грибок виконує, при знатті намотаного рулону і закріплення скалки - труби, осьове переміщення за допомогою гвинтової пари 53 із маховиком, окрім того обидва приймальні веретена при заміні з'єднуються з валом привода з допомогою чотириланковика та болтового з'єднанням при зміні швидкісного режиму роботи привід веретена має ланцюгову передачу 54 до двигуна 55 та набір змінних зірочок. Спосіб отримання тканини технічної, який заявляють, включає операції навантаженнярозвантаження, зберігання, транспортування рулонів тканини виконують за допомогою клітіконтейнера (див. фіг. 8), причому рулони навантажують з передньої частини контейнера у повздовжньому напрямі рядами, кінці котрих фіксують стійками бокових рам 56, з'єднаних однією задньою рамою 57 з загальною рамою-основою 58, яка має подовжні планки 59 і підп'ятники 60 в нижній частині її за розміром і розміщенням під лапи транспортно-підйомного візка, причому задня рама контейнера має ремінь-смужку 61, а бокові рами розміщені на відстані одна від одної по довжині, меншій довжини меншого рулону, при цьому основа-рама має замок-вушко 62 для зачіпки ременя, а міцність з'єднання і перпендикулярність рам до основи-рами забезпечують косинками 63, умонтованими в них. Підвищення ефективності застосування способу отримання тканини технічної, який заявляють, у порівнянні з прототипом, досягають за допомогою розробленого обладнання по операціях: трощення-кручення, снування, ткання, термічної стабілізації, оцінки якості готової тканини та її вимірювання, навантаження-розвантаження, збереження і транспортування, що 4 UA 102401 C2 5 10 дозволило отримати тканини широкої гами ткацьких переплетінь (полотно, саржа, дрібновізерунчастого, їх похідних, складних і т.і.), які застосовують в тяжких умовахвиробництва залізорудного і інших дрібноподріблених концентратів, що призводить до збільшення продуктивності праці, значного зменшення витрат сировини, економії енергоносіїв і зменшення кількості відходів при необхідній якості виробленого концентрату. Джерела інформації: 1. А.С. СССР, № 2182609; Б 65 G 2. А.С. СССР, № 2182608;7Д639 15/00 В 01 Д39/08. 3. А.С. СССР, № 413959; МКИ BCJ 39/00 4. А.С. СССР, № 711198; Д03Д 15/04 5. Заявка СССР № 971 0000 5/7,6Д03Д 15/00 6. Заявка СССР № 97080 406, МКПЗ 7. Патент України; № 44188А; 7Д03, Д 1/00,Д03 8. A.C. CCCP, SU № 1275066A1, D03D1/00/, B01D 39/08 15 ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 60 1. Спосіб отримання тканини технічної, який включає операції: трощення-кручення, перемотування, снування основ, ткання, термофіксації, контролю якості, вимірювання довжини і ширини тканини в рулоні, навантаження-розвантаження, зберігання і транспортування, який відрізняється тим, що під час операції трощення-кручення отримують нитки з числом складання від 2 до 7, лінійною щільністю ниток 15,6...130 текс як по їх числу, так і по числу елементарних ниток в кожній нитці, так і по числу кручень 90...500 (кручень на м) лівого і правого напрямку, під час перемотування отримують паковки масою до 2 кг конусної форми з регульованою щільністю намотування і кроком розкладки, під час снування використовують планшайбу на снувальній машині та отримують навої довжиною 100...1400 мм і діаметром до 600 мм, під час ткання отримують сурові тканини, причому тип переплетіння тканини, структуру тканини, розміри чарунок і т. і. вибирають в залежності від умов експлуатації отриманої тканини, причому поверхнева щільність лежить в межах 300...460±20 г/м %, товщина - 1...2±0,05 мм, ширина - 90...2000 мм, число ниток по основі на 10 см - 200...470 шт., по утку на 10 см - 90...200 шт., розривне навантаження по основі лежить в межах 400...500 кг, по утку - 120…150 кг, при збереженні співвідношення уточних ниток в межах 10...15 мас. % з відкритою пористістю 4,1...4,5 %; під час стабілізації здійснюють термофіксацію, яку забезпечують протягуванням тканини між нагрітими поверхнями двох обертаючих барабанів, та охолодження тканини, операцію вимірювання тканини і визначення її якості виконують одночасно як з лицевого, так і зворотного боків при розмотуванні рулону та протягуванні тканини по поверхні стола з наступним намотуванням її в рулон на скалку-трубу або на веретено, операцію складання, збереження і транспортування вироблених рулонів забезпечують укладанням рядами у прямому положенні до кліті-контейнера, причому їх положення фіксують стійками бокових рам кліті-контейнера, які розміщені в подовжньому напрямі на відстані розміром менше довжини рулонів тканини, а операцію транспортування кліті-контейнера виконують вонтажопідйомними візками. 2. Спосіб виробництва тканини технічної за п. 1, який відрізняється тим, що операцію трощення-кручення виконують при застосуванні багаторядного шпулярника до 7 рядів, зібраного зі смуг пластин, до яких прикріплені штирі бобінотримачів та ниткопровідна гарнітура, причому все монтують на загальній рамі. 3. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що паковки отримують на мотальній голівці, яка має вал і змінні насадки із зустрічною нарізкою на робочій поверхні кроком від 20 до 40 мм, причому в схемі електропривода головки застосовують елементи самозупинки голівки мотальної при досягненні кінцевих (заданих) розмірів паковки, а швидкість мотання регулюють за допомогою шківів клиноремінної передачі приводу. 4. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що під час снування застосовують планшайбу, яка має подовжні пази, розміщені на діаметрах різних розмірів для кріплення привідних пальців, а задня частина навою фіксується центром-грибком, вісь якого змонтована в підшипниках задньої бабки. 5. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що ткацьку машину обладнують різнообертовими ексцентриками, для приводу яких застосовують ланцюгову передачу плавної зміни швидкості руху. 6. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що нагрів барабанів здійснюють за допомогою секцій електротенів, змонтованих в барабанах, регулювання 5 UA 102401 C2 5 10 15 20 25 30 температури може здійснюватись в обох барабанах одночасно або в кожному окремо, швидкість обертання барабанів погоджують зі швидкістю руху загального приводу механізму термофіксації, силу стискання барабанів та величину облягання барабанів тканиною здійснюють зміною висоти розміщення барабанів відносно один одного. 7. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що під час визначення якості тканини вимірюють її довжину та ширину за допомогою вимірювального барабана, що виконаний з двох півциліндрів, з'єднаних між собою двома клиновими гайками, відповідно з правою та лівою нарізкою, які змонтовані на загальному валу, виготовленому також з правою та лівою нарізкою, а вал з'єднаний системою передач з лічильником виміру довжини тканини в метрах; крім того, використовують раму, на якій змонтовані механізми натягуваннявирівнювання, причому у зоні подачі і натягу змонтовано пристрій зупинки тканини в момент підходу шва обох з'єднаних рулонів (кінець і початок); стіл має лінійку виміру ширини, яку переміщують у направляючих, а приймальна частина має ведуче веретено, привід якого виконують системою передач від двигуна, причому у зоні намотування змонтовано розширювачі гвинтові з правою і лівою нарізкою, а веретено складане з двох частин, де одна частина виконана у вигляді рами-прута, яка в процесі намотування тканини утворює систему у вигляді прямокутника, а при знятті рулону, прути сходяться до центру, утворюючи форму клина, а друга частина веретена для намотування на скалку-трубу, виконана у вигляді двох центрів-грибків, що обертаються, конічна поверхня яких має продовжні тригранні пази, причому передній центргрибок виконує (при знятті або закріпленні скалки-труби) осьове переміщення з допомогою гвинтової пари та маховика, окрім того обидві частини приймального веретена при заміні з'єднуються з валами приводу за допомогою чотириланковика та болтового з'єднання, а для зміни швидкісного режиму роботи веретено оснащене ланцюговою передачею, з'єднаною з двигуном, та набір змінних зірочок. 8. Спосіб отримання тканини технічної за п. 1, який відрізняється тим, що навантаженнярозвантаження, збереження, транспортування виконують за допомогою клітки-контейнера, причому рулони навантажують у подовжньому напрямі рядами, кінці яких фіксують стійками бокових рам клітки-контейнера, з'єднаних однією задньою рамою з загальною основою-рамою, яка має подовжні планки і підп'ятники в нижній частині її за розміром і розміщенням під лапи транспортно-підйомного візка, причому задня рама має ремінь-смужку, а бічна рама та основарама клітки-контейнера мають замки-вушка для чіпляння ременя при фіксації укладених рулонів, а міцність з'єднання і перпендикулярність рам до основи-рами забезпечують косинками, змонтованими в них. 6 UA 102401 C2 7 UA 102401 C2 8 UA 102401 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of technical fabric

Автори англійськоюBaryshpolets Volodymyr Trokhymovych, Baryshpolets Olena Oleksandrivna, Boiko Mykola Oleksandrovych, Boiko Oleksandr Mykolaiovych, Boiko Oleksii Mykolaiovych, Lutska Svitlana Polykarpivna, Samborska Natalia Mykolaivna

Назва патенту російськоюСпособ получения технической ткани

Автори російськоюБаришполец Владимир Трофимович, Барышполец Елена Александровна, Бойко Николай Александрович, Бойко Александр Николаевич, Бойко Алексей Николаевич, Луцкая Светлана Поликарповна, Самборская Наталия Николаевна

МПК / Мітки

МПК: D03D 15/04, D03D 15/00, B01D 39/08, D03D 15/12

Мітки: спосіб, отримання, технічної, тканини

Код посилання

<a href="https://ua.patents.su/11-102401-sposib-otrimannya-tkanini-tekhnichno.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання тканини технічної</a>

Попередній патент: Пальник реактора одержання ацетилену

Наступний патент: Пристрій для утримання плазми

Випадковий патент: Промислова вибухова речовина