Спосіб переробляння пластмас та пристрій для його здійснення

Номер патенту: 102746

Опубліковано: 12.08.2013

Автори: Венделін Герхард, Хакль Манфред, Файхтінгер Клаус

Формула / Реферат

1. Спосіб переробляння пластмас, який містить такі технологічні операції:

(а) переробляння сировини, коли матеріал, при необхідності, подрібнюють і переводять у текучий стан, далі нагрівають і безперервно перемішують, зберігаючи його кускову та текучу форму, та, при необхідності, дегазують, розм'якшують, сушать, збільшують його в'язкість та/або кристалізують;

(б) плавлення переробленого матеріалу принаймні до точки, при якій можлива фільтрація;

(в) фільтрування розплаву для видалення домішок;

(г) гомогенізацію відфільтрованого розплаву;

(д) дегазацію гомогенізованого розплаву; і

(е) вивантаження та/або подальше обробляння розплаву, наприклад гранулюванням або екструзією з роздувом,

причому ці технологічні операції виконують у наведеній послідовності, який відрізняється тим, що регулюють температуру (Т4) матеріалу або розплаву під час або принаймні наприкінці гомогенізації за етапом (г) і перед дегазацією так, щоб вона була принаймні не нижче температур на усіх інших технологічних етанах від (а) до (е), але краще вище них.

2. Спосіб за п. 1, який відрізняється тим, що технологічні етапи (а)-(е) здійснюють в хронологічному та просторовому порядку без проміжних етапів.

3. Спосіб за п. 1 або 2, який відрізняється тим, що розплав ріжуть і змішують під час гомогенізації або піддають інтенсивній напрузі зсуву та напрузі розтягання та значному прискоренню.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що регулюють температуру (Т6) матеріалу або розплаву під час розвантаження або температуру (Т7) під час подальшого обробляння так, щоб вони були нижче температури (T4) під час або наприкінці гомогенізації або, як максимум, дорівнювали їй.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що під час гомогенізації або безпосередньо перед гомогенізацією, або після неї, але після фільтрування і перед дегазацією, для поліпшення процесу дегазації в розплав додають дегазуючий агент, наприклад, двоокис вуглецю, азот або воду.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що розплав охолоджують після дегазації та під час розвантаження або перед ним, або подальшим оброблянням, зокрема, на 20 %, краще на 5-10 %.

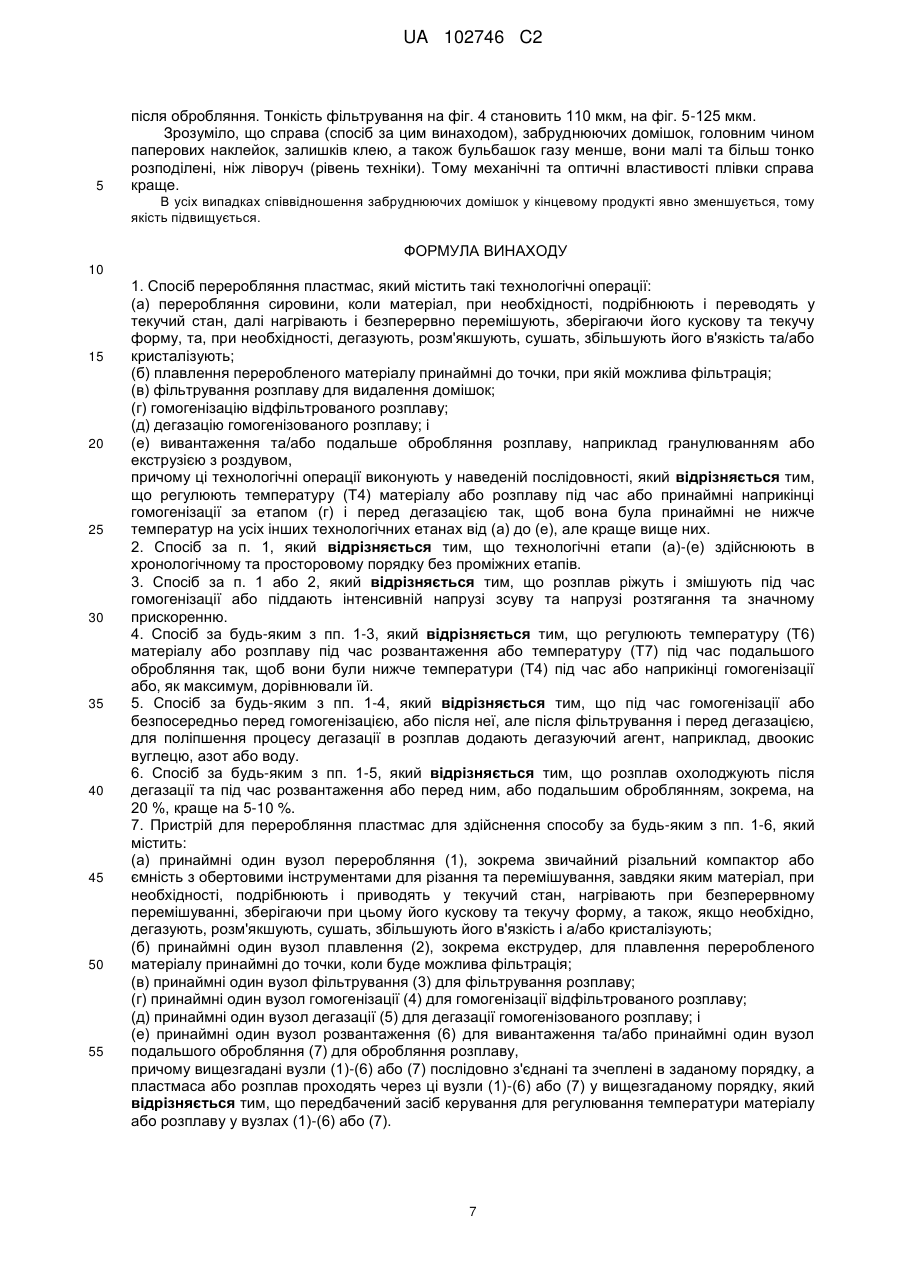

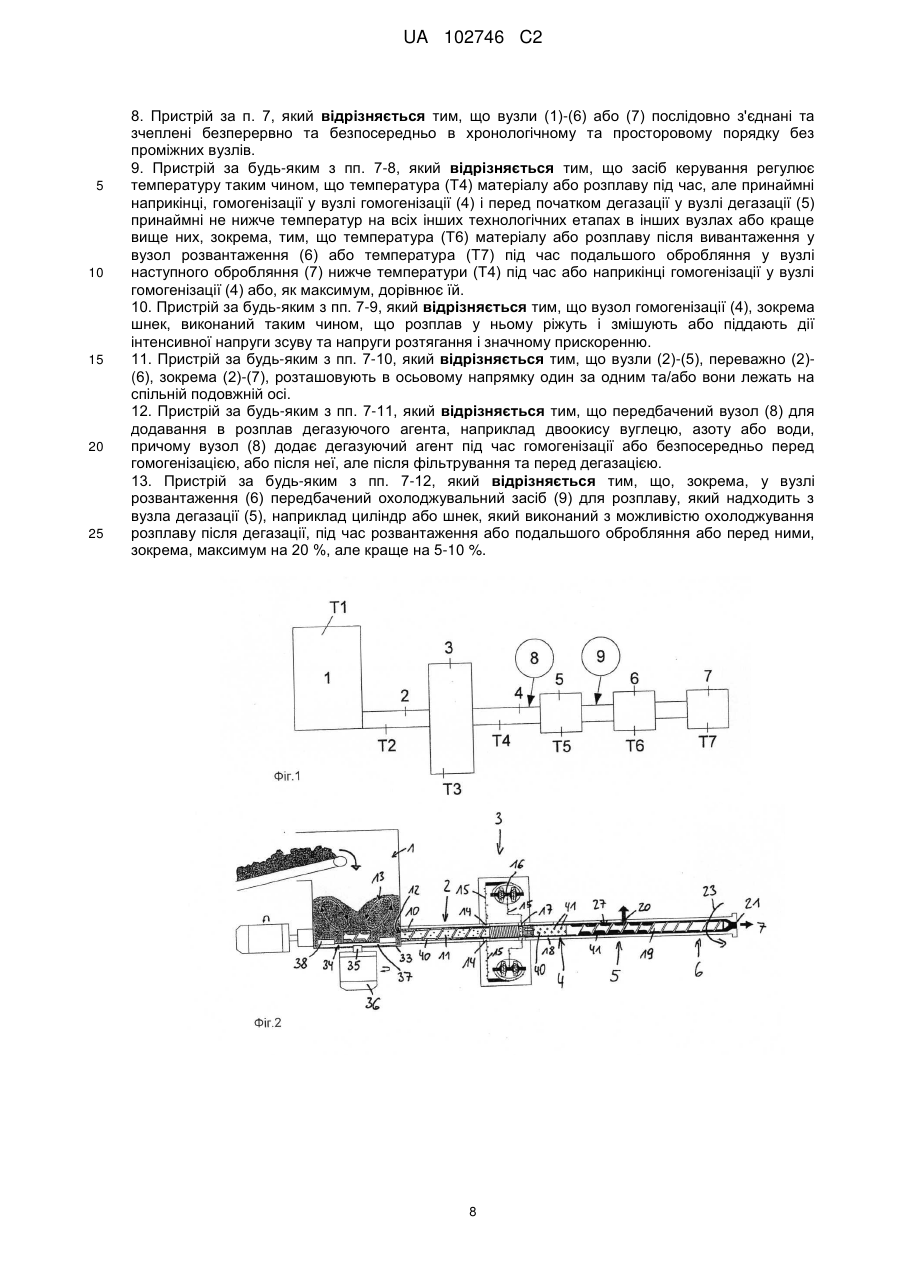

7. Пристрій для переробляння пластмас для здійснення способу за будь-яким з пп. 1-6, який містить:

(а) принаймні один вузол переробляння (1), зокрема звичайний різальний компактор або ємність з обертовими інструментами для різання та перемішування, завдяки яким матеріал, при необхідності, подрібнюють і приводять у текучий стан, нагрівають при безперервному перемішуванні, зберігаючи при цьому його кускову та текучу форму, а також, якщо необхідно, дегазують, розм'якшують, сушать, збільшують його в'язкість і а/або кристалізують;

(б) принаймні один вузол плавлення (2), зокрема екструдер, для плавлення переробленого матеріалу принаймні до точки, коли буде можлива фільтрація;

(в) принаймні один вузол фільтрування (3) для фільтрування розплаву;

(г) принаймні один вузол гомогенізації (4) для гомогенізації відфільтрованого розплаву;

(д) принаймні один вузол дегазації (5) для дегазації гомогенізованого розплаву; і

(е) принаймні один вузол розвантаження (6) для вивантаження та/або принаймні один вузол подальшого обробляння (7) для обробляння розплаву,

причому вищезгадані вузли (1)-(6) або (7) послідовно з'єднані та зчеплені в заданому порядку, а пластмаса або розплав проходять через ці вузли (1)-(6) або (7) у вищезгаданому порядку, який відрізняється тим, що передбачений засіб керування для регулювання температури матеріалу або розплаву у вузлах (1)-(6) або (7).

8. Пристрій за п. 7, який відрізняється тим, що вузли (1)-(6) або (7) послідовно з'єднані та зчеплені безперервно та безпосередньо в хронологічному та просторовому порядку без проміжних вузлів.

9. Пристрій за будь-яким з пп. 7-8, який відрізняється тим, що засіб керування регулює температуру таким чином, що температура (Т4) матеріалу або розплаву під час, але принаймні наприкінці, гомогенізації у вузлі гомогенізації (4) і перед початком дегазації у вузлі дегазації (5) принаймні не нижче температур на всіх інших технологічних етапах в інших вузлах або краще вище них, зокрема, тим, що температура (Т6) матеріалу або розплаву після вивантаження у вузол розвантаження (6) або температура (T7) під час подальшого обробляння у вузлі наступного обробляння (7) нижче температури (Т4) під час або наприкінці гомогенізації у вузлі гомогенізації (4) або, як максимум, дорівнює їй.

10. Пристрій за будь-яким з пп. 7-9, який відрізняється тим, що вузол гомогенізації (4), зокрема шнек, виконаний таким чином, що розплав у ньому ріжуть і змішують або піддають дії інтенсивної напруги зсуву та напруги розтягання і значному прискоренню.

11. Пристрій за будь-яким з пп. 7-10, який відрізняється тим, що вузли (2)-(5), переважно (2)-(6), зокрема (2)-(7), розташовують в осьовому напрямку один за одним та/або вони лежать на спільній подовжній осі.

12. Пристрій за будь-яким з пп. 7-11, який відрізняється тим, що передбачений вузол (8) для додавання в розплав дегазуючого агента, наприклад двоокису вуглецю, азоту або води, причому вузол (8) додає дегазуючий агент під час гомогенізації або безпосередньо перед гомогенізацією, або після неї, але після фільтрування та перед дегазацією.

13. Пристрій за будь-яким з пп. 7-12, який відрізняється тим, що, зокрема, у вузлі розвантаження (6) передбачений охолоджувальний засіб (9) для розплаву, який надходить з вузла дегазації (5), наприклад циліндр або шнек, який виконаний з можливістю охолоджування розплаву після дегазації, під час розвантаження або подальшого обробляння або перед ними, зокрема, максимум на 20 %, але краще на 5-10 %.

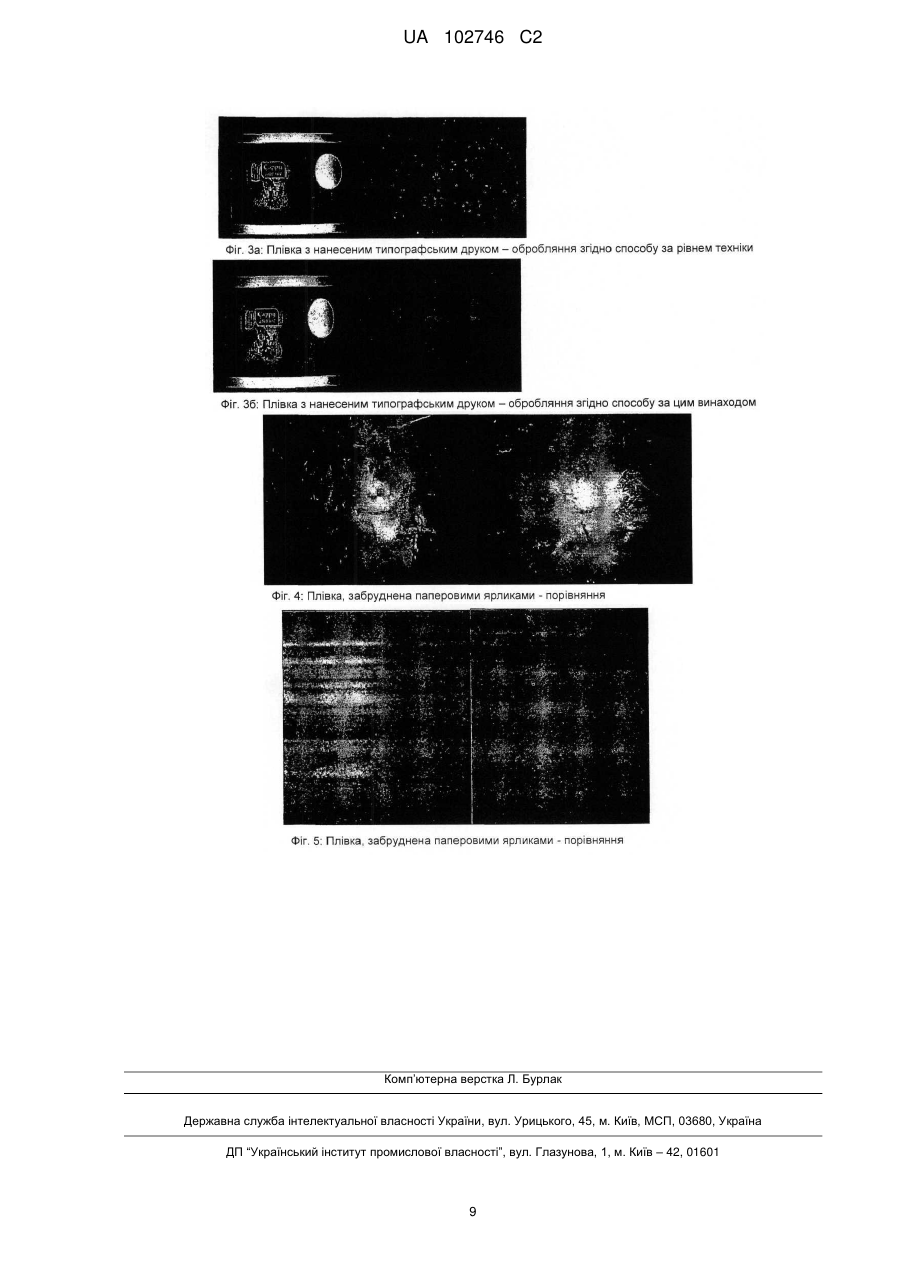

Текст

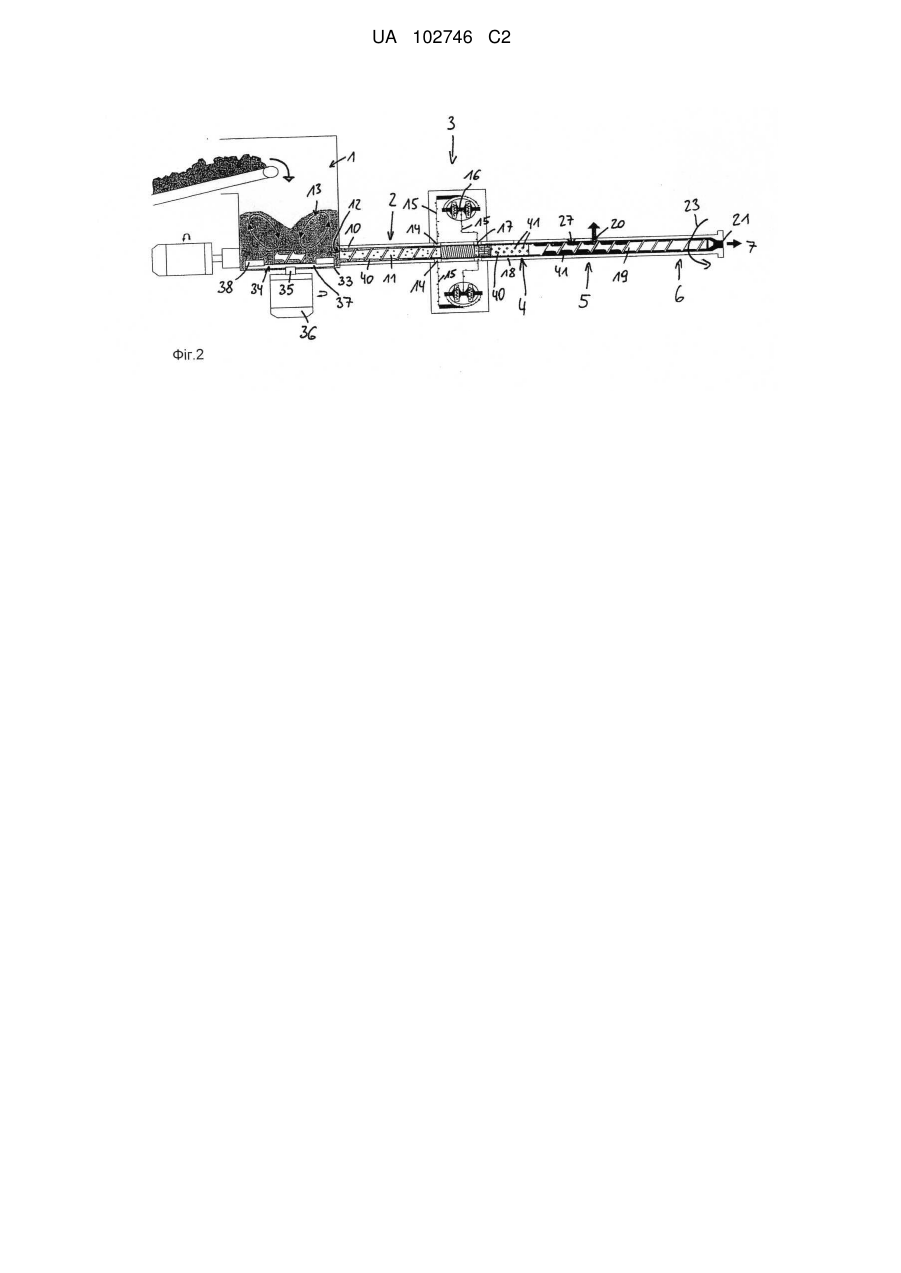

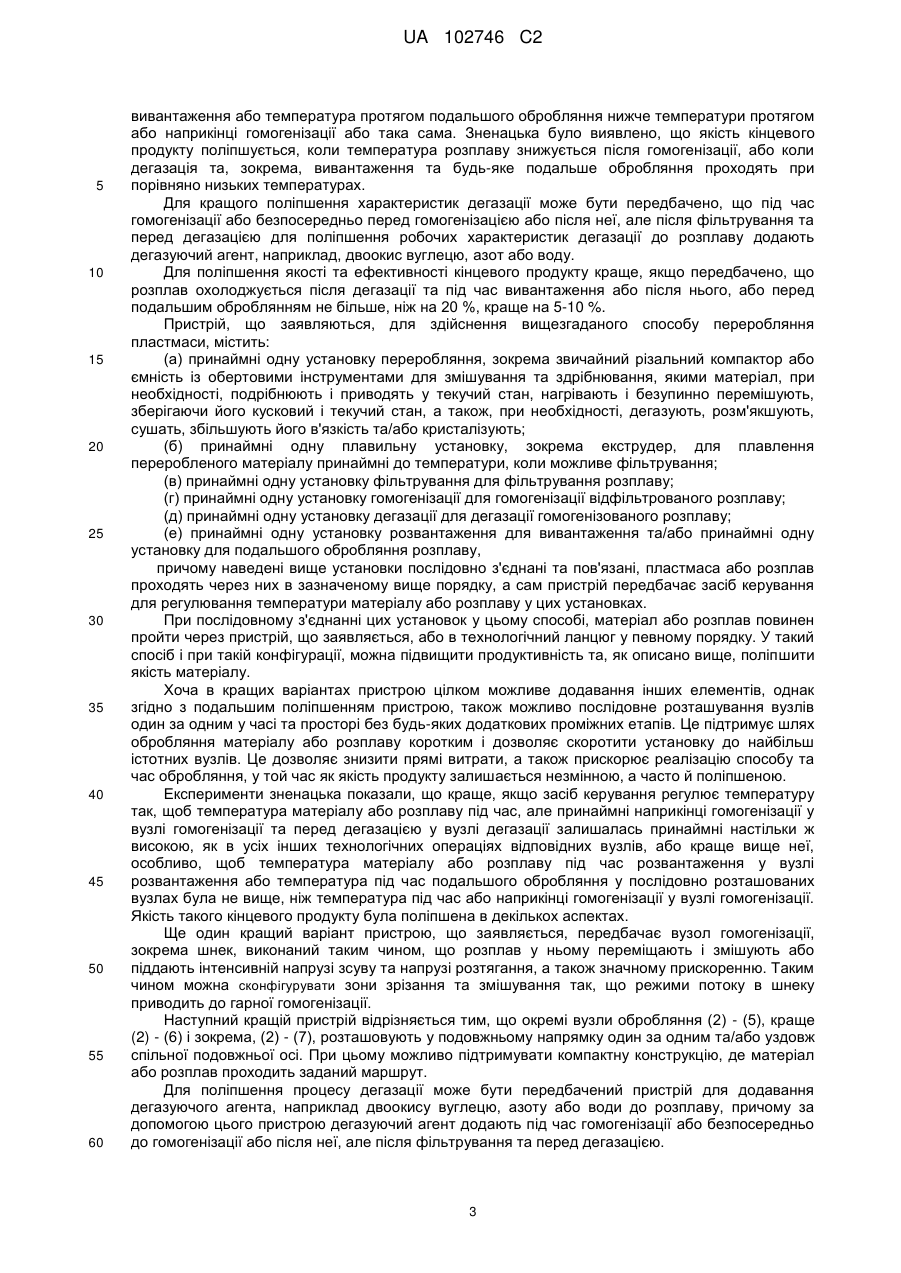

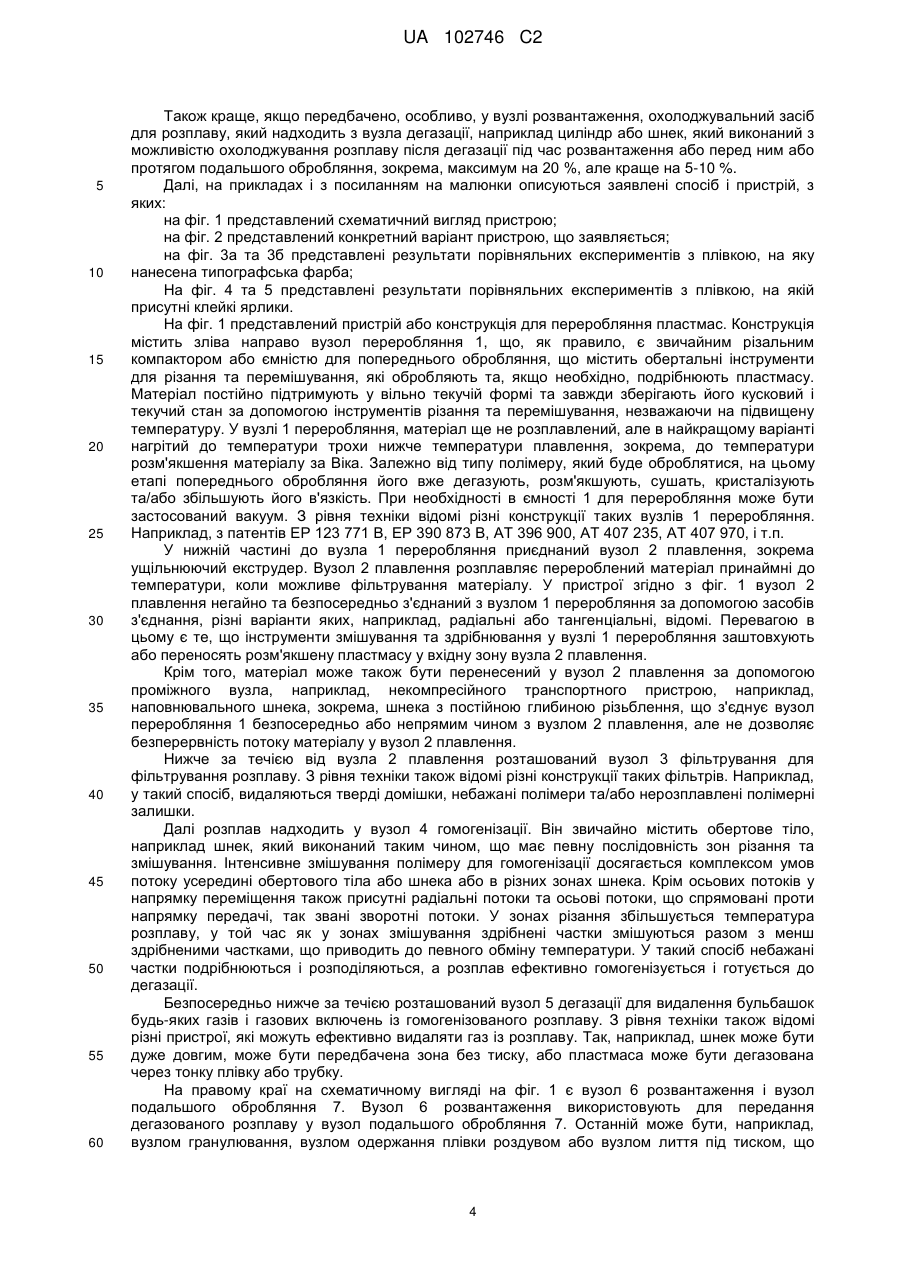

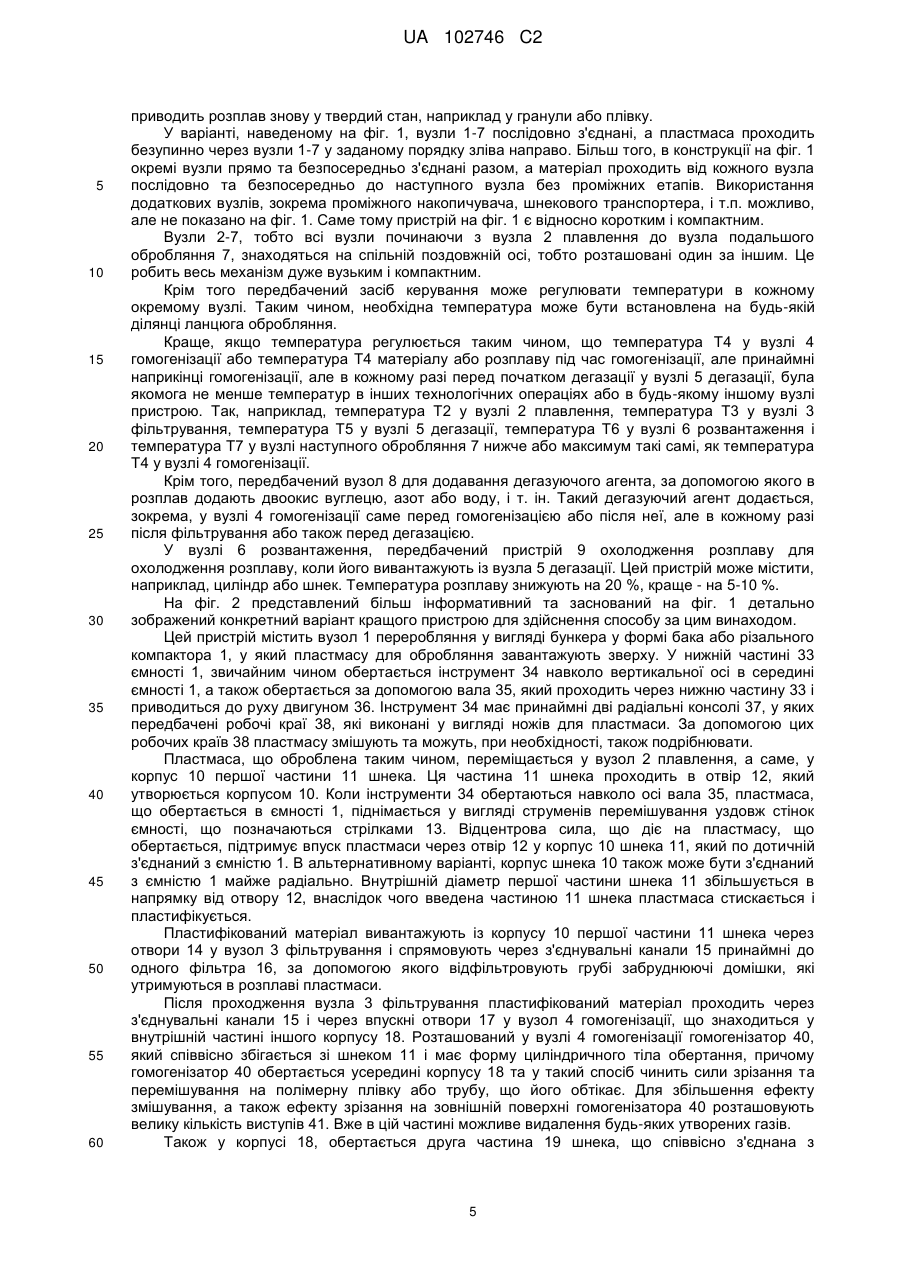

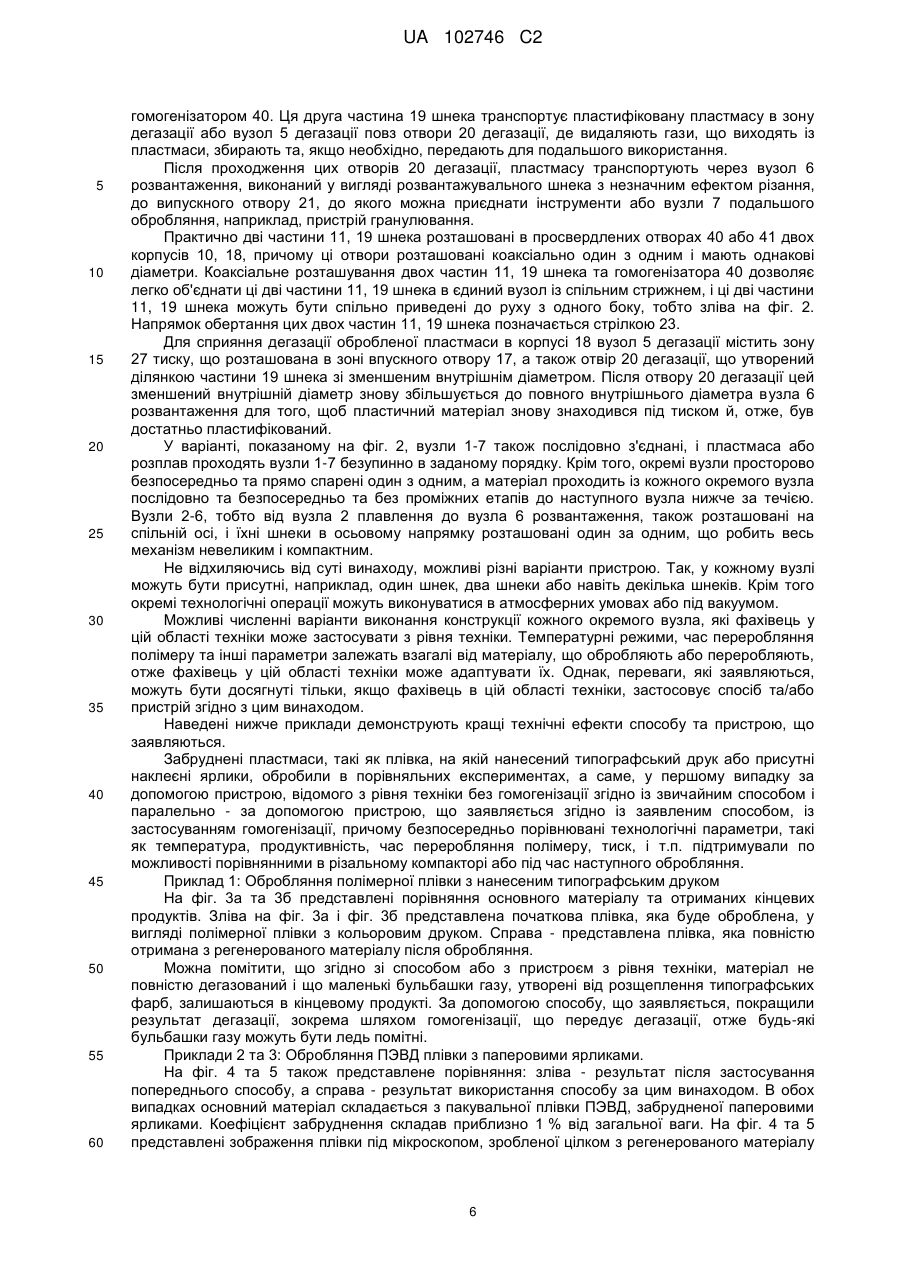

Реферат: Винахід стосується способу та пристрою для переробляння пластмас. Спосіб включає наступні технологічні операції: а) переробляння сировини, коли матеріал, при необхідності, подрібнюють і приводять у текучий стан, нагрівають і безперервно перемішують, зберігаючи його кусковий і текучий стан, а при необхідності, збільшують його в'язкість, та/або дегазують, розм'якшують, сушать та/або кристалізують; б) плавлення переробленого матеріалу до температури, коли можлива фільтрація; в) фільтрацію розплаву для видалення домішок; г) гомогенізацію відфільтрованого розплаву; д) дегазацію гомогенізованого розплаву; e) вивантаження та/або подальше обробляння розплаву, наприклад, гранулюванням або екструзією з роздувом. UA 102746 C2 (12) UA 102746 C2 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу переробляння пластмас за пунктом 1 формули винаходу і пристрою для його здійснення за пунктом 7 формули. З рівня техніки давно відомі подібні способи. Так відомо, що вторинні пластмаси можна спочатку переробити в різальному компакторі при підвищеній температурі, при необхідності під вакуумом, і далі розплавити в екструдер, щоб розплав далі фільтрувати, далі дегазувати та, нарешті, наприклад, гранулювати. Пристрої для здійснення таких способів відомі, наприклад, з патентів EP 123 771 B, EP 390 873 B або АТ 396 900 B. Крім того, для оптимізації різних етапів, наприклад, дегазації розплаву, існує ряд способів і пристроїв. Наприклад, для забезпечення надійної дегазації пластмаси зверху за течією від отворів дегазації передбачають формування зони без тиску. Крім того, існують деякі пристрої, за допомогою яких намагаються тримати шлях переміщення бульбашок газу як можна коротшим, щоб дозволити цим бульбашкам виходити з розплаву перш, ніж розплав буде проходити останній отвір дегазації. Зокрема існують пристрої, які відновлюють трубчасту форму пластмаси. Також існує ряд варіантів різних фільтрів розплаву для видалення твердих домішок та/або залишкових нерозплавлених полімерів. Всі вони мають головну мету - підвищення якості кінцевого продукту. Метою цього винаходу є створення поліпшеного способу переробляння пластмас, який забезпечить високу якість кінцевого продукту, причому цей спосіб також може здійснюватися з високою продуктивністю. Також метою цього винаходу є створення пристрою для здійснення цього способу переробляння пластмас, який також буде мати вказані переваги. Ця мета досягається способом переробляння пластмас, який містить наступні етапи обробляння: (а) переробляння сировини, у якому, при необхідності, матеріал подрібнюють і приводять у текучий стан, далі нагрівають при постійному перемішуванні, зберігаючи його кускову та текучу форму, а, при необхідності, дегазують, розм'якшують, сушать, збільшують в'язкість та/або кристалізують; (б) плавлення переробленого матеріалу принаймні до температури, при якій можлива фільтрація; (в) фільтрування розплаву для видалення домішок; (г) гомогенізація відфільтрованого розплаву; (д) дегазація гомогенізованого розплаву; і (e) вивантаження та/або наступне обробляння розплаву, наприклад, гранулювання або екструдування з роздувом, причому ці етапи переробляння здійснюються послідовно у вищезгаданому порядку, а температура матеріалу або розплаву під час або принаймні наприкінці гомогенізації за етапом (г) і перед дегазацією регулюється так, що вона принаймні не нижче температур на усіх інших технологічних етапах від (а) до (е), але краще вище них. Було встановлено, що обробляння в зазначеному вище порядку етапів приводить до високої якості продукції, а процес здійснюється з високим рівнем ефективності. Було виявлено, що особливо вигідно, коли етап гомогенізації здійснюється після фільтрування, але перед дегазацією розплаву, тому що саме таким чином ніякі грубозернисті забруднюючі домішки, або тверді домішки, або нерозплавлені шматки пластмаси не впливають негативно на гомогенізацію, у той час як одночасно ефективно може бути виконана наступна дегазація, за допомогою якої газові бульбашки можуть бути повністю вилучені з розплаву. У такий спосіб може бути отриманий кінцевий продукт високої якості, який можна використовувати в різних подальших варіантах обробляння. На практиці утворюються небажані компоненти, наприклад, шляхом забруднення, додаванням наповнювачів або у випадку змішування полімерів - іншими полімерами. Як правило, ці компоненти різними способами негативно впливають на кінцеву якість пластмаси, головним чином, на механічні та оптичні властивості кінцевого продукту. Наприклад, забруднюючі домішки, такі як паперові волокна, компоненти типографської фарби, залишки клею від ярликів, і т.п., які залишаються на матриці після фільтрування, можуть привести до втрати міцності полімеру при розтяганні або до появи оптичних дефектів. Тому небажані речовини, які залишаються в розплаві незважаючи на фільтрацію, повинні бути якнайкраще та рівномірно розподілені. Це також стосується забруднюючих домішок, полімерів і наповнювачів. Чим краще та більш рівномірно ці небажані речовини розподілити в матриці, тим меншим буде їхній негативний вплив на кінцевий продукт. За цим винаходом розподілення здійснюється шляхом гомогенізації, яка виконується після фільтрування. 1 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, гомогенізація викликає подальше здрібнювання часток. Це здрібнювання небажаних часток також приводить до поліпшення якості кінцевого продукту, наприклад, до поліпшення механічних властивостей при литті деталей під тиском, до зменшення кількості візуальних дефектів при виготовленні плівки, або, конкретно, до збільшення ударної в'язкості, коли поліолефіни гарно розподілені у матриці ПЕТФ. Будь-який залишковий газ також приводить до появи дефектів при кінцевому оброблянні, таких як формування бульбашок, розірвані плівки, і т.д. Таким чином, фільтр розплаву захоплює речовини, що легко виділяють газ, із розплаву, тоді як залишок розподіляється і подрібнюється на етапі гомогенізації, а результуюча напруга зсуву викликає розпад термочутливих забруднюючих домішок. Цей газ видаляється при наступній дегазації розплаву. З одного боку, термочутливі матеріали при гомогенізації піддають термічному напруженню та спонукають виділяти газ. З іншого боку, частки, що залишилися, розподіляють в полімерній матриці настільки гарно, що вони краще захищені від подальшого термічного напруження, викликаного навколишнім полімером і, вірогідно, менше виділяють газу. На наступних етапах обробляння, наприклад, у колоні екструзії плівки, виробляється плівка без газу або бульбашок і без агломератів. Таким чином, небажані речовини більшого розміру та забруднюючі домішки, головним чином, видаляються шляхом фільтрування. Небажані речовини меншого розміру, які проходять через фільтр і залишаються в розплаві, гарно та рівномірно розподіляються при гомогенізації. Тому вони створюють менше проблем у кінцевому продукті, та/або їх майже повністю видаляють при наступній дегазації. Якщо розплав перед фільтруванням вже гомогенізований, як це іноді практикується в рівні техніки, забруднюючі домішки також подрібнюються та можуть проходити через фільтруючу поверхню і не відфільтровуватися. Отже, цьому недоліку треба запобігати. Після фільтрування небажані речовини, що залишилися, повинні бути максимально здрібнені та розподілені якомога більш рівномірно за допомогою гомогенізації: шляхом поліпшення співвідношення поверхня/об'єм дрібні частки виділяють більше газу та можуть бути вилучені ефективніше, а також повністю за допомогою дегазації. Це додатково підтримується шляхом рівномірного розподілу в матриці, що ще більше збільшує поверхню. Крім того, засіб рівномірного розподілу поліпшує гомогенність матеріалу та, таким чином, його механічні та оптичні властивості. Тому дуже важливо спостерігати за кожним окремим етапом обробляння, що описаний вище, а також дотримуватися точного порядку або послідовності у технологічному ланцюгу. Також винахід передбачає, що температура матеріалу або розплаву під час або принаймні наприкінці гомогенізації та перед дегазацією принаймні така ж висока, як температура в усіх інших технологічних операціях, але краще - вище неї. Гомогенізація підтримується, коли температура протягом гомогенізації вище температур в іншій етапах способу. Так розплав може бути найкраще підготовлений до дегазації. На диво, досліди показали, що якість кінцевого продукту вище, якщо гомогенізація протікає при таких високих температурах. Далі описані кращі варіанти способу за допомогою відмітних ознак залежних пунктів формули: Згідно з кращим варіантом здійснення цього способу, вигідно згадані технологічні операції здійснювати послідовно та безпосередньо в хронологічному та просторовому порядку без проміжних етапів. Звичайно, можливе виконання проміжних етапів між вищезгаданими технологічними операціями, наприклад, матеріал або розплав іноді тимчасово зберігають або транспортують за допомогою некомпресійних шнеків або чогось подібного, абододають інші технологічні операції. Однак було встановлено, що краще виконувати вищезгадані технологічні операції негайно та без проміжних стадій, особливо, з точки зору продуктивності та ефективності способу. Як правило, якість кінцевого продукту також збільшується, коли відсутні проміжні стадії та коли матеріал обробляють швидко протягом одного безперервного ланцюга обробляння. Тому такий спосіб реалізації є кращим для цілей якості та економічності. Інше краще втілення способу відрізняється тим, що під час гомогенізації для значного прискорення процесу, розплав ріжуть і перемішують, або піддають інтенсивній напрузі зсуву та напрузі розтягання. Спосіб гомогенізації є відносно складною процедурою. Краще, якщо матеріал перемішують і піддають напрузі зсуву, при цьому збільшують температуру розплаву, а зсунуті частки змішуються з менш зсунутими частками. Таким чином, одержують однорідний розплав з тонко розподіленими та дуже малими небажаними речовинами, і згодом розплав може бути оптимально та ефективно дегазований. Особливо вигідно, коли передбачено, що температура матеріалу або розплаву після 2 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 вивантаження або температура протягом подальшого обробляння нижче температури протягом або наприкінці гомогенізації або така сама. Зненацька було виявлено, що якість кінцевого продукту поліпшується, коли температура розплаву знижується після гомогенізації, або коли дегазація та, зокрема, вивантаження та будь-яке подальше обробляння проходять при порівняно низьких температурах. Для кращого поліпшення характеристик дегазації може бути передбачено, що під час гомогенізації або безпосередньо перед гомогенізацією або після неї, але після фільтрування та перед дегазацією для поліпшення робочих характеристик дегазації до розплаву додають дегазуючий агент, наприклад, двоокис вуглецю, азот або воду. Для поліпшення якості та ефективності кінцевого продукту краще, якщо передбачено, що розплав охолоджується після дегазації та під час вивантаження або після нього, або перед подальшим оброблянням не більше, ніж на 20 %, краще на 5-10 %. Пристрій, що заявляються, для здійснення вищезгаданого способу переробляння пластмаси, містить: (а) принаймні одну установку переробляння, зокрема звичайний різальний компактор або ємність із обертовими інструментами для змішування та здрібнювання, якими матеріал, при необхідності, подрібнюють і приводять у текучий стан, нагрівають і безупинно перемішують, зберігаючи його кусковий і текучий стан, а також, при необхідності, дегазують, розм'якшують, сушать, збільшують його в'язкість та/або кристалізують; (б) принаймні одну плавильну установку, зокрема екструдер, для плавлення переробленого матеріалу принаймні до температури, коли можливе фільтрування; (в) принаймні одну установку фільтрування для фільтрування розплаву; (г) принаймні одну установку гомогенізації для гомогенізації відфільтрованого розплаву; (д) принаймні одну установку дегазації для дегазації гомогенізованого розплаву; (e) принаймні одну установку розвантаження для вивантаження та/або принаймні одну установку для подальшого обробляння розплаву, причому наведені вище установки послідовно з'єднані та пов'язані, пластмаса або розплав проходять через них в зазначеному вище порядку, а сам пристрій передбачає засіб керування для регулювання температури матеріалу або розплаву у цих установках. При послідовному з'єднанні цих установок у цьому способі, матеріал або розплав повинен пройти через пристрій, що заявляється, або в технологічний ланцюг у певному порядку. У такий спосіб і при такій конфігурації, можна підвищити продуктивність та, як описано вище, поліпшити якість матеріалу. Хоча в кращих варіантах пристрою цілком можливе додавання інших елементів, однак згідно з подальшим поліпшенням пристрою, також можливо послідовне розташування вузлів один за одним у часі та просторі без будь-яких додаткових проміжних етапів. Це підтримує шлях обробляння матеріалу або розплаву коротким і дозволяє скоротити установку до найбільш істотних вузлів. Це дозволяє знизити прямі витрати, а також прискорює реалізацію способу та час обробляння, у той час як якість продукту залишається незмінною, а часто й поліпшеною. Експерименти зненацька показали, що краще, якщо засіб керування регулює температуру так, щоб температура матеріалу або розплаву під час, але принаймні наприкінці гомогенізації у вузлі гомогенізації та перед дегазацією у вузлі дегазації залишалась принаймні настільки ж високою, як в усіх інших технологічних операціях відповідних вузлів, або краще вище неї, особливо, щоб температура матеріалу або розплаву під час розвантаження у вузлі розвантаження або температура під час подальшого обробляння у послідовно розташованих вузлах була не вище, ніж температура під час або наприкінці гомогенізації у вузлі гомогенізації. Якість такого кінцевого продукту була поліпшена в декількох аспектах. Ще один кращий варіант пристрою, що заявляється, передбачає вузол гомогенізації, зокрема шнек, виконаний таким чином, що розплав у ньому переміщають і змішують або піддають інтенсивній напрузі зсуву та напрузі розтягання, а також значному прискоренню. Таким чином можна сконфігурувати зони зрізання та змішування так, що режими потоку в шнеку приводить до гарної гомогенізації. Наступний кращій пристрій відрізняється тим, що окремі вузли обробляння (2) - (5), краще (2) - (6) і зокрема, (2) - (7), розташовують у подовжньому напрямку один за одним та/або уздовж спільної подовжньої осі. При цьому можливо підтримувати компактну конструкцію, де матеріал або розплав проходить заданий маршрут. Для поліпшення процесу дегазації може бути передбачений пристрій для додавання дегазуючого агента, наприклад двоокису вуглецю, азоту або води до розплаву, причому за допомогою цього пристрою дегазуючий агент додають під час гомогенізації або безпосередньо до гомогенізації або після неї, але після фільтрування та перед дегазацією. 3 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 Також краще, якщо передбачено, особливо, у вузлі розвантаження, охолоджувальний засіб для розплаву, який надходить з вузла дегазації, наприклад циліндр або шнек, який виконаний з можливістю охолоджування розплаву після дегазації під час розвантаження або перед ним або протягом подальшого обробляння, зокрема, максимум на 20 %, але краще на 5-10 %. Далі, на прикладах і з посиланням на малюнки описуються заявлені спосіб і пристрій, з яких: на фіг. 1 представлений схематичний вигляд пристрою; на фіг. 2 представлений конкретний варіант пристрою, що заявляється; на фіг. 3а та 3б представлені результати порівняльних експериментів з плівкою, на яку нанесена типографська фарба; На фіг. 4 та 5 представлені результати порівняльних експериментів з плівкою, на якій присутні клейкі ярлики. На фіг. 1 представлений пристрій або конструкція для переробляння пластмас. Конструкція містить зліва направо вузол переробляння 1, що, як правило, є звичайним різальним компактором або ємністю для попереднього обробляння, що містить обертальні інструменти для різання та перемішування, які обробляють та, якщо необхідно, подрібнюють пластмасу. Матеріал постійно підтримують у вільно текучій формі та завжди зберігають його кусковий і текучий стан за допомогою інструментів різання та перемішування, незважаючи на підвищену температуру. У вузлі 1 переробляння, матеріал ще не розплавлений, але в найкращому варіанті нагрітий до температури трохи нижче температури плавлення, зокрема, до температури розм'якшення матеріалу за Віка. Залежно від типу полімеру, який буде оброблятися, на цьому етапі попереднього обробляння його вже дегазують, розм'якшують, сушать, кристалізують та/або збільшують його в'язкість. При необхідності в ємності 1 для переробляння може бути застосований вакуум. З рівня техніки відомі різні конструкції таких вузлів 1 переробляння. Наприклад, з патентів EP 123 771 B, EP 390 873 B, AT 396 900, AT 407 235, AT 407 970, і т.п. У нижній частині до вузла 1 переробляння приєднаний вузол 2 плавлення, зокрема ущільнюючий екструдер. Вузол 2 плавлення розплавляє перероблений матеріал принаймні до температури, коли можливе фільтрування матеріалу. У пристрої згідно з фіг. 1 вузол 2 плавлення негайно та безпосередньо з'єднаний з вузлом 1 переробляння за допомогою засобів з'єднання, різні варіанти яких, наприклад, радіальні або тангенціальні, відомі. Перевагою в цьому є те, що інструменти змішування та здрібнювання у вузлі 1 переробляння заштовхують або переносять розм'якшену пластмасу у вхідну зону вузла 2 плавлення. Крім того, матеріал може також бути перенесений у вузол 2 плавлення за допомогою проміжного вузла, наприклад, некомпресійного транспортного пристрою, наприклад, наповнювального шнека, зокрема, шнека з постійною глибиною різьблення, що з'єднує вузол переробляння 1 безпосередньо або непрямим чином з вузлом 2 плавлення, але не дозволяє безперервність потоку матеріалу у вузол 2 плавлення. Нижче за течією від вузла 2 плавлення розташований вузол 3 фільтрування для фільтрування розплаву. З рівня техніки також відомі різні конструкції таких фільтрів. Наприклад, у такий спосіб, видаляються тверді домішки, небажані полімери та/або нерозплавлені полімерні залишки. Далі розплав надходить у вузол 4 гомогенізації. Він звичайно містить обертове тіло, наприклад шнек, який виконаний таким чином, що має певну послідовність зон різання та змішування. Інтенсивне змішування полімеру для гомогенізації досягається комплексом умов потоку усередині обертового тіла або шнека або в різних зонах шнека. Крім осьових потоків у напрямку переміщення також присутні радіальні потоки та осьові потоки, що спрямовані проти напрямку передачі, так звані зворотні потоки. У зонах різання збільшується температура розплаву, у той час як у зонах змішування здрібнені частки змішуються разом з менш здрібненими частками, що приводить до певного обміну температури. У такий спосіб небажані частки подрібнюються і розподіляються, а розплав ефективно гомогенізується і готується до дегазації. Безпосередньо нижче за течією розташований вузол 5 дегазації для видалення бульбашок будь-яких газів і газових включень із гомогенізованого розплаву. З рівня техніки також відомі різні пристрої, які можуть ефективно видаляти газ із розплаву. Так, наприклад, шнек може бути дуже довгим, може бути передбачена зона без тиску, або пластмаса може бути дегазована через тонку плівку або трубку. На правому краї на схематичному вигляді на фіг. 1 є вузол 6 розвантаження і вузол подальшого обробляння 7. Вузол 6 розвантаження використовують для передання дегазованого розплаву у вузол подальшого обробляння 7. Останній може бути, наприклад, вузлом гранулювання, вузлом одержання плівки роздувом або вузлом лиття під тиском, що 4 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 приводить розплав знову у твердий стан, наприклад у гранули або плівку. У варіанті, наведеному на фіг. 1, вузли 1-7 послідовно з'єднані, а пластмаса проходить безупинно через вузли 1-7 у заданому порядку зліва направо. Більш того, в конструкції на фіг. 1 окремі вузли прямо та безпосередньо з'єднані разом, а матеріал проходить від кожного вузла послідовно та безпосередньо до наступного вузла без проміжних етапів. Використання додаткових вузлів, зокрема проміжного накопичувача, шнекового транспортера, і т.п. можливо, але не показано на фіг. 1. Саме тому пристрій на фіг. 1 є відносно коротким і компактним. Вузли 2-7, тобто всі вузли починаючи з вузла 2 плавлення до вузла подальшого обробляння 7, знаходяться на спільній поздовжній осі, тобто розташовані один за іншим. Це робить весь механізм дуже вузьким і компактним. Крім того передбачений засіб керування може регулювати температури в кожному окремому вузлі. Таким чином, необхідна температура може бути встановлена на будь-якій ділянці ланцюга обробляння. Краще, якщо температура регулюється таким чином, що температура T4 у вузлі 4 гомогенізації або температура T4 матеріалу або розплаву під час гомогенізації, але принаймні наприкінці гомогенізації, але в кожному разі перед початком дегазації у вузлі 5 дегазації, була якомога не менше температур в інших технологічних операціях або в будь-якому іншому вузлі пристрою. Так, наприклад, температура T2 у вузлі 2 плавлення, температура T3 у вузлі 3 фільтрування, температура T5 у вузлі 5 дегазації, температура T6 у вузлі 6 розвантаження і температура T7 у вузлі наступного обробляння 7 нижче або максимум такі самі, як температура Т4 у вузлі 4 гомогенізації. Крім того, передбачений вузол 8 для додавання дегазуючого агента, за допомогою якого в розплав додають двоокис вуглецю, азот або воду, і т. ін. Такий дегазуючий агент додається, зокрема, у вузлі 4 гомогенізації саме перед гомогенізацією або після неї, але в кожному разі після фільтрування або також перед дегазацією. У вузлі 6 розвантаження, передбачений пристрій 9 охолодження розплаву для охолодження розплаву, коли його вивантажують із вузла 5 дегазації. Цей пристрій може містити, наприклад, циліндр або шнек. Температура розплаву знижують на 20 %, краще - на 5-10 %. На фіг. 2 представлений більш інформативний та заснований на фіг. 1 детально зображений конкретний варіант кращого пристрою для здійснення способу за цим винаходом. Цей пристрій містить вузол 1 переробляння у вигляді бункера у формі бака або різального компактора 1, у який пластмасу для обробляння завантажують зверху. У нижній частині 33 ємності 1, звичайним чином обертається інструмент 34 навколо вертикальної осі в середині ємності 1, а також обертається за допомогою вала 35, який проходить через нижню частину 33 і приводиться до руху двигуном 36. Інструмент 34 має принаймні дві радіальні консолі 37, у яких передбачені робочі краї 38, які виконані у вигляді ножів для пластмаси. За допомогою цих робочих країв 38 пластмасу змішують та можуть, при необхідності, також подрібнювати. Пластмаса, що оброблена таким чином, переміщається у вузол 2 плавлення, а саме, у корпус 10 першої частини 11 шнека. Ця частина 11 шнека проходить в отвір 12, який утворюється корпусом 10. Коли інструменти 34 обертаються навколо осі вала 35, пластмаса, що обертається в ємності 1, піднімається у вигляді струменів перемішування уздовж стінок ємності, що позначаються стрілками 13. Відцентрова сила, що діє на пластмасу, що обертається, підтримує впуск пластмаси через отвір 12 у корпус 10 шнека 11, який по дотичній з'єднаний з ємністю 1. В альтернативному варіанті, корпус шнека 10 також може бути з'єднаний з ємністю 1 майже радіально. Внутрішній діаметр першої частини шнека 11 збільшується в напрямку від отвору 12, внаслідок чого введена частиною 11 шнека пластмаса стискається і пластифікується. Пластифікований матеріал вивантажують із корпусу 10 першої частини 11 шнека через отвори 14 у вузол 3 фільтрування і спрямовують через з'єднувальні канали 15 принаймні до одного фільтра 16, за допомогою якого відфільтровують грубі забруднюючі домішки, які утримуються в розплаві пластмаси. Після проходження вузла 3 фільтрування пластифікований матеріал проходить через з'єднувальні канали 15 і через впускні отвори 17 у вузол 4 гомогенізації, що знаходиться у внутрішній частині іншого корпусу 18. Розташований у вузлі 4 гомогенізації гомогенізатор 40, який співвісно збігається зі шнеком 11 і має форму циліндричного тіла обертання, причому гомогенізатор 40 обертається усередині корпусу 18 та у такий спосіб чинить сили зрізання та перемішування на полімерну плівку або трубу, що його обтікає. Для збільшення ефекту змішування, а також ефекту зрізання на зовнішній поверхні гомогенізатора 40 розташовують велику кількість виступів 41. Вже в цій частині можливе видалення будь-яких утворених газів. Також у корпусі 18, обертається друга частина 19 шнека, що співвісно з'єднана з 5 UA 102746 C2 5 10 15 20 25 30 35 40 45 50 55 60 гомогенізатором 40. Ця друга частина 19 шнека транспортує пластифіковану пластмасу в зону дегазації або вузол 5 дегазації повз отвори 20 дегазації, де видаляють гази, що виходять із пластмаси, збирають та, якщо необхідно, передають для подальшого використання. Після проходження цих отворів 20 дегазації, пластмасу транспортують через вузол 6 розвантаження, виконаний у вигляді розвантажувального шнека з незначним ефектом різання, до випускного отвору 21, до якого можна приєднати інструменти або вузли 7 подальшого обробляння, наприклад, пристрій гранулювання. Практично дві частини 11, 19 шнека розташовані в просвердлених отворах 40 або 41 двох корпусів 10, 18, причому ці отвори розташовані коаксіально один з одним і мають однакові діаметри. Коаксіальне розташування двох частин 11, 19 шнека та гомогенізатора 40 дозволяє легко об'єднати ці дві частини 11, 19 шнека в єдиний вузол із спільним стрижнем, і ці дві частини 11, 19 шнека можуть бути спільно приведені до руху з одного боку, тобто зліва на фіг. 2. Напрямок обертання цих двох частин 11, 19 шнека позначається стрілкою 23. Для сприяння дегазації обробленої пластмаси в корпусі 18 вузол 5 дегазації містить зону 27 тиску, що розташована в зоні впускного отвору 17, а також отвір 20 дегазації, що утворений ділянкою частини 19 шнека зі зменшеним внутрішнім діаметром. Після отвору 20 дегазації цей зменшений внутрішній діаметр знову збільшується до повного внутрішнього діаметра вузла 6 розвантаження для того, щоб пластичний матеріал знову знаходився під тиском й, отже, був достатньо пластифікований. У варіанті, показаному на фіг. 2, вузли 1-7 також послідовно з'єднані, і пластмаса або розплав проходять вузли 1-7 безупинно в заданому порядку. Крім того, окремі вузли просторово безпосередньо та прямо спарені один з одним, а матеріал проходить із кожного окремого вузла послідовно та безпосередньо та без проміжних етапів до наступного вузла нижче за течією. Вузли 2-6, тобто від вузла 2 плавлення до вузла 6 розвантаження, також розташовані на спільній осі, і їхні шнеки в осьовому напрямку розташовані один за одним, що робить весь механізм невеликим і компактним. Не відхиляючись від суті винаходу, можливі різні варіанти пристрою. Так, у кожному вузлі можуть бути присутні, наприклад, один шнек, два шнеки або навіть декілька шнеків. Крім того окремі технологічні операції можуть виконуватися в атмосферних умовах або підвакуумом. Можливі численні варіанти виконання конструкції кожного окремого вузла, які фахівець у цій області техніки може застосувати з рівня техніки. Температурні режими, час переробляння полімеру та інші параметри залежать взагалі від матеріалу, що обробляють або переробляють, отже фахівець у цій області техніки може адаптувати їх. Однак, переваги, які заявляються, можуть бути досягнуті тільки, якщо фахівець в цій області техніки, застосовує спосіб та/або пристрій згідно з цим винаходом. Наведені нижче приклади демонструють кращі технічні ефекти способу та пристрою, що заявляються. Забруднені пластмаси, такі як плівка, на якій нанесений типографський друк або присутні наклеєні ярлики, обробили в порівняльних експериментах, а саме, у першому випадку за допомогою пристрою, відомого з рівня техніки без гомогенізації згідно із звичайним способом і паралельно - за допомогою пристрою, що заявляється згідно із заявленим способом, із застосуванням гомогенізації, причому безпосередньо порівнювані технологічні параметри, такі як температура, продуктивність, час переробляння полімеру, тиск, і т.п. підтримували по можливості порівнянними в різальному компакторі або під час наступного обробляння. Приклад 1: Обробляння полімерної плівки з нанесеним типографським друком На фіг. 3а та 3б представлені порівняння основного матеріалу та отриманих кінцевих продуктів. Зліва на фіг. 3а і фіг. 3б представлена початкова плівка, яка буде оброблена, у вигляді полімерної плівки з кольоровим друком. Справа - представлена плівка, яка повністю отримана з регенерованого матеріалу після обробляння. Можна помітити, що згідно зі способом або з пристроєм з рівня техніки, матеріал не повністю дегазований і що маленькі бульбашки газу, утворені від розщеплення типографських фарб, залишаються в кінцевому продукті. За допомогою способу, що заявляється, покращили результат дегазації, зокрема шляхом гомогенізації, що передує дегазації, отже будь-які бульбашки газу можуть бути ледь помітні. Приклади 2 та 3: Обробляння ПЭВД плівки з паперовими ярликами. На фіг. 4 та 5 також представлене порівняння: зліва - результат після застосування попереднього способу, а справа - результат використання способу за цим винаходом. В обох випадках основний матеріал складається з пакувальної плівки ПЭВД, забрудненої паперовими ярликами. Коефіцієнт забруднення складав приблизно 1 % від загальної ваги. На фіг. 4 та 5 представлені зображення плівки під мікроскопом, зробленої цілком з регенерованого матеріалу 6 UA 102746 C2 5 після обробляння. Тонкість фільтрування на фіг. 4 становить 110 мкм, на фіг. 5-125 мкм. Зрозуміло, що справа (спосіб за цим винаходом), забруднюючих домішок, головним чином паперових наклейок, залишків клею, а також бульбашок газу менше, вони малі та більш тонко розподілені, ніж ліворуч (рівень техніки). Тому механічні та оптичні властивості плівки справа краще. В усіх випадках співвідношення забруднюючих домішок у кінцевому продукті явно зменшується, тому якість підвищується. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб переробляння пластмас, який містить такі технологічні операції: (а) переробляння сировини, коли матеріал, при необхідності, подрібнюють і переводять у текучий стан, далі нагрівають і безперервно перемішують, зберігаючи його кускову та текучу форму, та, при необхідності, дегазують, розм'якшують, сушать, збільшують його в'язкість та/або кристалізують; (б) плавлення переробленого матеріалу принаймні до точки, при якій можлива фільтрація; (в) фільтрування розплаву для видалення домішок; (г) гомогенізацію відфільтрованого розплаву; (д) дегазацію гомогенізованого розплаву; і (е) вивантаження та/або подальше обробляння розплаву, наприклад гранулюванням або екструзією з роздувом, причому ці технологічні операції виконують у наведеній послідовності, який відрізняється тим, що регулюють температуру (Т4) матеріалу або розплаву під час або принаймні наприкінці гомогенізації за етапом (г) і перед дегазацією так, щоб вона була принаймні не нижче температур на усіх інших технологічних етанах від (а) до (е), але краще вище них. 2. Спосіб за п. 1, який відрізняється тим, що технологічні етапи (а)-(е) здійснюють в хронологічному та просторовому порядку без проміжних етапів. 3. Спосіб за п. 1 або 2, який відрізняється тим, що розплав ріжуть і змішують під час гомогенізації або піддають інтенсивній напрузі зсуву та напрузі розтягання та значному прискоренню. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що регулюють температуру (Т6) матеріалу аборозплаву під час розвантаження або температуру (Т7) під час подальшого обробляння так, щоб вони були нижче температури (T4) під час або наприкінці гомогенізації або, як максимум, дорівнювали їй. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що під час гомогенізації або безпосередньо перед гомогенізацією, або після неї, але після фільтрування і перед дегазацією, для поліпшення процесу дегазації в розплав додають дегазуючий агент, наприклад, двоокис вуглецю, азот або воду. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що розплав охолоджують після дегазації та під час розвантаження або перед ним, або подальшим оброблянням, зокрема, на 20 %, краще на 5-10 %. 7. Пристрій для переробляння пластмас для здійснення способу за будь-яким з пп. 1-6, який містить: (а) принаймні один вузол переробляння (1), зокрема звичайний різальний компактор або ємність з обертовими інструментами для різання та перемішування, завдяки яким матеріал, при необхідності, подрібнюють і приводять у текучий стан, нагрівають при безперервному перемішуванні, зберігаючи при цьому його кускову та текучу форму, а також, якщо необхідно, дегазують, розм'якшують, сушать, збільшують його в'язкість і а/або кристалізують; (б) принаймні один вузол плавлення (2), зокрема екструдер, для плавлення переробленого матеріалу принаймні до точки, коли буде можлива фільтрація; (в) принаймні один вузол фільтрування (3) для фільтрування розплаву; (г) принаймні один вузол гомогенізації (4) для гомогенізації відфільтрованого розплаву; (д) принаймні один вузол дегазації (5) для дегазації гомогенізованого розплаву; і (е) принаймні один вузол розвантаження (6) для вивантаження та/або принаймні один вузол подальшого обробляння (7) для обробляння розплаву, причому вищезгадані вузли (1)-(6) або (7) послідовно з'єднані та зчеплені в заданому порядку, а пластмаса або розплав проходять через ці вузли (1)-(6) або (7) у вищезгаданому порядку, який відрізняється тим, що передбачений засіб керування для регулювання температури матеріалу або розплаву у вузлах (1)-(6) або (7). 7 UA 102746 C2 5 10 15 20 25 8. Пристрій за п. 7, який відрізняється тим, що вузли (1)-(6) або (7) послідовно з'єднані та зчеплені безперервно та безпосередньо в хронологічному та просторовому порядку без проміжних вузлів. 9. Пристрій за будь-яким з пп. 7-8, який відрізняється тим, що засіб керування регулює температуру таким чином, що температура (Т4) матеріалу або розплаву під час, але принаймні наприкінці, гомогенізації у вузлі гомогенізації (4) і перед початком дегазації у вузлі дегазації (5) принаймні не нижче температур на всіх інших технологічних етапах в інших вузлах або краще вище них, зокрема, тим, що температура (Т6) матеріалу або розплаву після вивантаження у вузол розвантаження (6) або температура (T7) під час подальшого обробляння у вузлі наступного обробляння (7) нижче температури (Т4) під час або наприкінці гомогенізації у вузлі гомогенізації (4) або, як максимум, дорівнює їй. 10. Пристрій за будь-яким з пп. 7-9, який відрізняється тим, що вузол гомогенізації (4), зокрема шнек, виконаний таким чином, що розплав у ньому ріжуть і змішують або піддають дії інтенсивної напруги зсуву та напруги розтягання і значному прискоренню. 11. Пристрій за будь-яким з пп. 7-10, який відрізняється тим, що вузли (2)-(5), переважно (2)(6), зокрема (2)-(7), розташовують в осьовому напрямку один за одним та/або вони лежать на спільній подовжній осі. 12. Пристрій за будь-яким з пп. 7-11, який відрізняється тим, що передбачений вузол (8) для додавання в розплав дегазуючого агента, наприклад двоокису вуглецю, азоту або води, причому вузол (8) додає дегазуючий агент під час гомогенізації або безпосередньо перед гомогенізацією, або після неї, але після фільтрування та перед дегазацією. 13. Пристрій за будь-яким з пп. 7-12, який відрізняється тим, що, зокрема, у вузлі розвантаження (6) передбачений охолоджувальний засіб (9) для розплаву, який надходить з вузла дегазації (5), наприклад циліндр або шнек, який виконаний з можливістю охолоджування розплаву після дегазації, під час розвантаження або подальшого обробляння або перед ними, зокрема, максимум на 20 %, але краще на 5-10 %. 8 UA 102746 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for recycling plastic materials

Автори англійськоюFeichtinger, Klaus, Hackl, Manfred, Wendelin, Gerhard

Назва патенту російськоюСпособ переработки пластмасс и устройство для его осуществления

Автори російськоюФайхтингер Клаус, Хакль Манфред, Венделин Герхард

МПК / Мітки

МПК: B29C 47/68, B29B 17/04, B29C 47/64, B29B 17/00

Мітки: пластмас, здійснення, спосіб, пристрій, переробляння

Код посилання

<a href="https://ua.patents.su/11-102746-sposib-pereroblyannya-plastmas-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробляння пластмас та пристрій для його здійснення</a>

Попередній патент: Електричний спосіб контролю якості акумуляторних батарей

Наступний патент: Сейсмостійкий каркас будівлі

Випадковий патент: Дерматом з секторним механізмом для зрізування повношарового, сітчастого епідермотранслокалізаційного аутодермотрансплантата з кратністю збільшення площі від 1 до 4