Спосіб виготовлення зубних протезів із акрилових пластмас та кювета для його здійснення

Номер патенту: 23215

Опубліковано: 19.05.1998

Формула / Реферат

1. Спосіб виготовлення зубних протезів з акрилових пластмас, який включає виготовлення верхньої та нижньої частин гіпсової прес-форми, виплавлення воску, продувку кювети гарячим повітрям, нанесення на модель щелепи акрилової полімермономірної композиції та полімеризацію пластмаси на межі з надмірним тиском стиснутого повітря, який прикладено у напрямі від язично-щічної поверхні протеза до протезного ложа, який відрізняється тим, що в верхній частині прес-форми формують компенсаторні конусовидні порожнини, які примикають основою до воскової репродукції протезу в області максимальних усадок пластмаси та в місцях розміщення арміруючих деталей: зубів, плакіровок, кламерівта інших, при цьому нагрів прес-форми здійснюють у напрямку, протилежному напрямку прикладання стиснутого повітря.

2. Спосіб-за п. 1, який відрізняється тим, що компенсаторні конусовидні порожнини формують шляхом механічної обробки внутрішньої поверхні верхньої частини прес-форми, яка прилягає до язично-щічної поверхні протезу, наприклад, фрезеруванням.

3. Кювета для здійснення способу за пп. 1-2, яка включає роз'ємний корпус з двох кільцевидних елементів, зйомну основу та кришку, які оснащені елементами стикування, вкладишами, герметизуючими прокладками, елементами вводу, виводу та контролю стиснутого повітря, яка відрізняється тим, що в кришці з вкладишем, з боку гіпсової прес-форми додатково зроблена порожнина, що з'єднується з вводом стиснутого повітря, основа оснащена двома зйомними вкладишами для продувки кювети стиснутим повітрям та для Π нагріву, які виготовлені: перший - з ребристою поверхнею контакту з прес-формою та системою каналів, що з'єднуються, для відводу повітря та води, а другий, який оснащений нагріваючим елементом, - з плоскою контактною поверхнею.

Текст

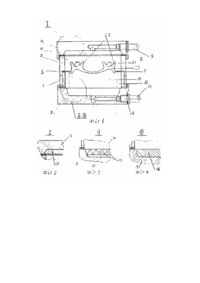

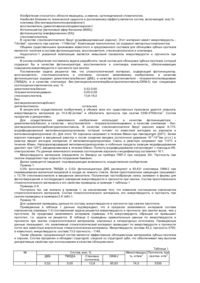

Винахід відноситься до галузі ортопедичної стоматології, а саме до способів та обладнання, що використовуються в ортопедичній стоматології для виготовлення зубних протезів з акрилових пластмас. Готовий зйомний протез повинен відповідати слідуючим вимогам: точно співвідповідати протезному ложу, мати достатню міцність, відповідати високим гігієнічним та естетичним вимогам. Алє, під час полімеризації акрилових пластмас відбуваються явища, зв'язані з законами полімеризації, різко понижаючі точність виробу, його фізико-хімічні та естетичні показники. Мономер при полімеризаці· дає усадку 20%, мономер-полімерна композиція дає усадку 7%, дією технологічних прийомів усадку вдається компенсувати, але, виріб (протез) виходить на 0,2 - 0,5% менше воскової моделі в лінійних вимірах. Це приводить до невідповідності протезу тканинам протезного ложа, погіршенню фіксації протезу, появі макро та мікротравм слизової оболонки, до багаточисленних корекцій та поломкам протезу. Внаслідок відсутності контролю за процесом формовки деколи утворюється пористость здавлення, недопаковка форми, що приводить до появи раковин, утяжин, які можуть виникнути в будь-якому місці, де немає достатнього тиску. Внаслідок того, що полімеризація є екзотермічною реакцією, яка протікає з великою швидкістю, при нагріванні прес-форми з великим вмістом полімерізату в центрі маси температура стає вищою ніж температура гіпсової прес-форми та досягає 120°С. Температура кипіння мономеру 100,3°С. Відбувається закипання мономеру з утворенням газової пористості, яка частково компенсує полімеризаційну усадку. Але, газові пористості різко погіршують фізико-хімічні властивості та гігієнічні показники акрилових пластмас. В результаті полімеризат завжди містить залишковий мономер. Вільний мономер мігрує до поверхні протезу та розчиняється в речовинах, контактуючих з зубним протезом, викликаючи запальні та алергічні реакції організму. Зміст великої кількості залишкового мономеру та газова пористість підвищує водо-маслоспиртопоглинання, понижує міцність, збільшує швидкість старіння виробу. Таким чином, для отримання якісного зубного протезу, задовільняючого вищеперерахованим вимогам, необхідно при його виготовленні створити умови, не допускаючи закипання мономеру, тим самим звільнивши залишковий мономер в твердій композиції, забезпечити компенсацію усадки та усунути внутрішні напруги та коробления протезу. Відомий спосіб виготовлення зубних протезів з акрилових пластмас [Авт. св. № 11994410, кл. А 61 С 13/16] полягає у виготовленні верхньої та нижньої частини прес-форми, установці воскових литків та вимірюючих електродів для контролю за процесом формування. Перед формуванням суміші (полімермономерної) проводять виміри опору гіпсової прес-форми за допомогою омметра. В процесі формування частина мономеру та повітря попадає в пори гіпсу, що збільшує його електричний опір. Про закінчення формування рахують по стабілізації опору, що становить приблизно 2МОм. Заміну воску на пластмасу та процес полімеризації здійснюють по відомій технології. Цей спосіб дає змогу виключити пористість здавлення, недопаковку виробу. Але даний спосіб не усуває усадку, газову пористість, залишковий мономер в виробі, внутрішню напругу та коробления. Литники, закриті воском, не дають змогу при формуванні провести полімерізацію під заданим тиском. Найближчим по технологічній суті та ефекту (прототипом) є спосіб виготовлення зубних протезів з акрилових пластмас та пристрій для його здійснення [Авт. св. № 938986. кл. З А 61 С 13/14]. Спосіб полягає в слідуючому: виготовлення верхньої та нижньої частини гіпсової прес-форми, виплавлення воску, продувку кювети гарячим повітрям, нанесення на модель щелепи акрилової полімермономерної композиції та полімеризацію на межі з надмірним тиском стиснутого повітря, прикладеного у напрямку, від язично-щічної поверхні до протезного ложа. Відомий спосіб здійснюється за допомогою кювети, яка містить роз'ємний корпус Із двох кільцевидних елементів, знімну основу та кришку, які забезпечені елементами зіткнення, герметичними прокладками, елементами вводу, виводу, контролю тиску стиснутого повітря, електронагрівачем, що розміщений навколо кювети. Цей спосіб дозволяє виключити газову пористість, компенсувати усадку виробу в області контакту протеза з протезним ложем, частково зменшити внутрішню напругу та коробления протезу. Але описаний спосіб ма^ ряд значних недоліків, які понижують цінність методу та обмежують сферу його втілення, а особливо: неможливість забезпечення відповідності розмірів виробу розмірам його воскової репродукції, наявність в готовому виробі залишкових внутрішніх напруг та зв'язаного з ними коробления протезу. Це зумовлено слідуючими причинами: компенсація полімеризаційної усадки в області контакту пластмасового тіста з моделлю та усунення газової пористості проходить за рахунок зменшення виробу (протезу) з боку направленого тиску. Між піднебінно-язично-щічною поверхнею протезу та стінкою прес-форми утворюється щілина, недопаковка, недоформовка. Контакт полімер-мономерної композиції з штучними пластмасовими зубами залишається за рахунок сил поверхневого натягу між пластмасовим тістом (хімічна речовина, змочуваність) (фіг. 1). Даним способом неможливо, наприклад, одержати знімний протез з фарфоровими зубами. Пластмасове тісто не має адгезії по відношенню до гладкої поверхні фарфорових зубів та між фарфором І пластмасою не виникає сил поверхневого тяжіння. В результаті цього в області контакту пластмасового тіста з моделлю компенсують усадку пластмаси та газову пористість, тиск стиснутого повітря відштовхує (відтискує) пластмасу від фарфорових зубів, фарфорові зуби залишаються у верхній частині кювети та не з'єднуються з базисом, який знаходиться в нижній частині кювети (фіг. 2). Даним способом неможливо отримати протез з металічними плакіровками, так як ретенційні прилади (скоби, піднутрення) при направленій полімеризаційній усадці захоплюються пластмасою, та плакіровки перемішуються зі свого місця, змінюючи оклюзійну поверхню. В пластмасових виробах незалежно від способу їх виготовлення завжди є значні залишкові напруги. Внутрішні напруги приводять до короблення та потріскання протезу, особливо в області арматури (зуби, кламери, дуги, плакіровки) та ін. У відомому винаході нагрівні елементи розміщені навколо кювети, нагрівання кювети Іде від поверхні до центра прес-форми та, незважаючи на деяку компенсацію усадки за рахунок направленого тиску, між тонкими та товстими частинами виробу за рахунок часу полімеризації залишаються залишкові напруги. Суттєвим недоліком винаходу є складність та висока вартість пристрою для здійснення способу, який не випускається в промисловості, а також те, що одночасно можна виготовити лише один протез. Задачею винаходу є забезпечення відповідності розмірів виробу розмірам його воскової репродукції, припинення короблення протезу шляхом пониження внутрішніх напруг та збільшення кількості виготовлених протезів. Задача вирішується тим, що в відомому способі, який включає виготовлення верхньої та нижньої частини гіпсової прес-форми, виплавку воску, продувку кювети гарячим повітрям, нанесення на модель щелепи полімер-мономерної композиції та полімеризацію пластмаси на межі з надмірним тиском стиснутого повітря, який прикладено в напрямку від язично-щічної поверхні протезу до протезного ложа, відповідно винаходу в верхній частині прес-форми формують компенсаторні конусо-видні порожнини, які примикають основою до воскової репродукції протезу в області максимальних усадок пластмаси та місцях розміщення армуючих деталей: зубів, плакіровок. дуг та ін.. при цьому нагрів прес-форми здійснюється у напрямку, протилежному тиску стиснутого повітря. Компенсаторні конусовидні порожнини формують шляхом механічної обробки внутрішньої поверхні верхньої частини прес-форми, що прилягає до язично-щічної поверхні майбутнього протезу, наприклад, фрезеруванням. Позитивний ефект в запропонованому способі досягається за рахунок декількох технологічних прийомів та їх сукупності; - створення прибутку полімер-мономерної композиції в компенсаторних конусовидних порожнинах в об'ємі, який перевищує 7% від об'єму воскової репродукції протезу, дає змогу компенсувати всі види полімеризаційної усадки та отримати вироби, які точно відповідають восковій репродукції протезу: - нагрівання прес-форми в напрямку, протилежному напрямку прикладеного тиску стиснутого повітря, дає змогу отримати зонну полімеризацію з пролонгірованою пневмоформовкою. При нагріванні нижньої частини прес-форми полімеризація починається в області протезного ложа, по зонам, поширюється в середні та верхні відділи прес-форми та закінчується в області компенсаторних конусовидних порожнин. В той час, коли на межі з протезним ложем полімер-мономерна композиція починає затвердівати в компенсаторних конусовидних порожнинах, вона знаходиться в пластичному стані та, по мірі полімеризаційної усадки в нижніх зонах пресформи направленим тиском стиснутого повітря виштовхується в порожнину прес-форми. Зонна полімеризація з пролонгірованою пневмоформовкою припиняє внутрішні напруги та зв'язані з ними короблення протезу. Тиск стиснутого повітря 4-5 атм. виключає закипання мономеру, утворення газової пористості, навіть при температурі 120°С, тим самим понижуючи наявність надмірного мономеру в готовому виробі до крайньо низьких показників. На фіг. 1 показано розріз кювети з прес-формою для здійснення способу; на фіг. 2 - розріз кришки кювети з гладким вкладишем для пресовки прес-форми; на фіг, 3 - розріз основи кювети з ребристим вкладишем для продувки прес-форми; на фіг. 4 - розріз основи кювети з гладким вкладишем для полімеризації. Кювета для здійснення запропонованого способу містить роз'ємний корпус, що складається з двох кільцевидних елементів -1,2, знімну основу - 3 та кришку - 4, виготовлені з латуні. Кювета має елемент стику — 5, герметичні прокладки - 6, 7, 8, а також елементи вводу - 9 та виводу 10, контролю стиснутого повітря. В кришці - 4 зі сторони гіпсової прес-форми міститься порожнина - 11, яка з'єднана з вводом - 9 стиснутого повітря. Основа - 3 та кришка оснащені знімними вкладишами - 12, для продувки прес-форми стиснутим повітрям та для Π нагріву. Перший вкладиш -12 виготовлений з легкоплавкого металу, наприклад з дюралюмінію, з ребристою поверхнею - 14, що контактує з прес-формою та системою сполучених каналів - 15 для відводу води та повітря. Для одержання плоскої поверхні верхньої та нижньої частини гіпсових прес-форм кришка та основа оснащені плоскими вкладишами - 16, 17 по формі порожнини кришки та основи. Знімні вкладиші 16, 17 з плоскою контактною поверхнею можуть бути оснащені нагріваючим елементом, наприклад, електронагрівачем з запрограмованим температурним режимом. Другий вкладиш - 16,17 виготовлений з латуні з плоскою контактною поверхнею. Спосіб здійснюється таким чином. Нижній кільцевидний елемент- 1 кювети, встановлюється на основу - 2 кювети з гладким вкладишем - 16 основи кювети. Нижній кільцевидний елемент - 1 кювети заливають рідким гіпсом - 16 та в гіпс встановлюють та загіпсовують вимочену гіпсову модель - 19 верхньої щелепи з плоскою репродукцією протезу - 20 верхньої щелепи. Після затвердіння гіпсу - 18 нижня частина прес-форми вимочується в воді, на нижній кільцевидний елемент - 1 кювети встановлюють верхній кільцевий елемент - 2 та заливають рідким гіпсом - 21. У порожнину кришки - 4 кювети встановлюють гладкий вкладиш -17 кришки, накривають прес-форму кришкою та проводять пресування по загальноприйнятій методиці. Після затвердівання гіпсу 18,21 проводять витравку воску по загальнопринятій методиці. Вистигнуту кювету розбирають: верхній гладкий вкладиш кришки - 17 забирають, нижній гладкий вкладиш основи замінюють на ребристий вкладиш - 12 основи та проводять продувку пресформи стиснутим повітрям підтиском 4-5 атм. Після видалення води по системі сполучених каналів - 15 та елементами відводу води та повітря - 10 з прес-форми верхньої частини прес-форми формують компенсаторні конусовидні порожнини-22, які прилягають основою до плоскої репродукції протезу в області максимальних усадок пластмаси та місцях розміщення армируючих деталей: зубів, плакіровок, дуг, кламерів та інш., в зонах найбільших внутрішніх напруг. Компенсаторні конусовидні порожнини формують шляхом механічної обробки внутрішньої поверхні верхньої частини прес-форми, яка прилягає до язично-щічної поверхні майбутнього протезу, наприклад, фрезеруванням. У випадку необхідності компенсаторні конусовидні порожнини можуть бути сформовані шляхом установки та закріплення воском на язично-щічній поверхні воскової репродукції протезу конусовидних штифтів, наприклад, з пластмаси з послідуючим видаленням їх після продувки прес-форми стиснутим повітрям. Крім того конусовидні порожнини - 22 можуть бути сформовані шляхом моделювання конусовидних штифтів Із воску та закріплення їх на язично-щічній поверхні воскової репродукції протезу. Потім ребристий вкладиш -12 основи кювети замінюють гладким вкладишем - 16 основи кювети. Паковка та пресовка полімер-мономерної композиції проводиться по загальноприйнятій методиці. Кювета встановлюється в бюгель, у верхню частину прес-форми через елемент - 9 вводу та контролю стиснутого повітря, подається стиснуте повітря 4-5 атм., а нижня частина прес-форми нагрівається відповідно режиму полімеризації акрилових пластмас. Нагрів нижньої частини прес-форми можливо отримати зануренням основи -З кювети у воду та на протязі 30-40 хвл. довести воду до кипіння, втримати 45 хвл. у такому стані, а потім повільно, у 3-4 етапи опустити всю кювету у кип'ячу воду та витримати у кип'ячій воді ще 30 хвл. Нагрів нижньої прес-форми можна також отримати нагріваючим елементом, розміщеним у гладкому вкладиші - 16 основи кювети з запрограмованим нагрівом відповідно режиму полімеризації акрилових пластмас. Видалення протезу з кювети та його подальша обробка проводиться по загальноприйнятій методиці. Запропонований спосіб зонної полімеризації з пролонгованою пневмоформовкою дає змогу отримати вироби, що відповідають восковій репродукції протезу, та виключити внутрішні напруги та зв'язані з ними короблення протезу. Протези, виготовлені по запропонованій методиці, точно відповідають протезному ложу, не травмують слозиву оболонку протезного ложа, немає необхідності ізолювати торус, коефіцієнт корекцій менше 0,5 на одного пацієнта. Виключається всі види пористості, збільшується міцність виробу, знижується швидкість старіння, знижується водо-масло-спирто-поглинання. Спосіб дає змогу отримати протези з фарфоровими зубами та плакіровками без порушення оклюзійної поверхні, виключаючи появу мікрощілин біля арміруючих деталей. Спосіб здійснюється при допомозі простого та дешевого устаткування кювети, у якій збережені всі габарити стандартної загальноприйнятої кювети, та для роботи я нею потрібне нестандартне устаткування.

ДивитисяДодаткова інформація

Автори англійськоюChornyi Leonid Yakovych

Автори російськоюЧерный Леонид Яковлевич

МПК / Мітки

МПК: A61C 13/16

Мітки: протезів, акрилових, спосіб, здійснення, зубних, виготовлення, кювета, пластмас

Код посилання

<a href="https://ua.patents.su/4-23215-sposib-vigotovlennya-zubnikh-proteziv-iz-akrilovikh-plastmas-ta-kyuveta-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зубних протезів із акрилових пластмас та кювета для його здійснення</a>

Попередній патент: Сушарка для рулонів сільськогосподарських культур

Наступний патент: Пристрій для визначення кількості жиру у молоці ультразвуковим методом

Випадковий патент: Застосування похідної 3,4-заміщеного малеїміду для регулювання росту рослин, композиція на її основі та спосіб регулювання росту сільськогосподарських рослин