Спосіб карбонілювання

Формула / Реферат

1. Спосіб одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту і метилацетат, який включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю у присутності каталізатора, де зазначеним каталізатором є морденіт, який оброблений водним розчином гідроксиду амонію і має молярне відношення діоксиду кремнію : оксиду алюмінію, що становить не менше 10:1.

2. Спосіб за п. 1, у якому каталізатор має молярне відношення діоксиду кремнію: оксиду алюмінію, що перебуває у діапазоні від 25 до 60:1.

3. Спосіб за п. 1 або п. 2, у якому каталізатором є морденіт, що деалюмінований до обробки водним розчином гідроксиду амонію.

4. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є морденіт, що оброблений водним розчином гідроксиду амонію, у якому концентрація аміаку перебуває у діапазоні від 15 до 25 мас. %.

5. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є морденіт, що оброблений водним розчином гідроксиду амонію при температурі, що перебуває у діапазоні від 70 до 100 °C.

6. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є Н-морденіт.

7. Спосіб за будь-яким із попередніх пунктів, у якому каталізатор поєднують зі сполучним.

8. Спосіб за п. 6, у якому сполучним є тугоплавкий неорганічний оксид.

9. Спосіб за п. 8, у якому тугоплавкий неорганічний оксид вибраний з групи, що включає щонайменше один з наступних: діоксид кремнію, оксид алюмінію, алюмосилікат, силікат магнію і алюмосилікат магнію.

10. Спосіб за будь-яким із пп. 7-9, у якому сполучне має мезопористість, що перебуває у діапазоні від 1 до 500 м2/г.

11. Спосіб за будь-яким із попередніх пунктів, у якому карбонілювальним реагентом є реакційноздатна похідна, якою є диметиловий ефір.

12. Спосіб за п. 11, у якому у завантаженні карбонілювального реагенту міститься вода у кількості, рівній менше 2,5 мас. % у перерахунку на кількість диметилового ефіру у завантаженні.

13. Спосіб за будь-яким із попередніх пунктів, який проводять у присутності водню.

14. Спосіб за будь-яким із попередніх пунктів, у якому продуктом карбонілювання є метилацетат і щонайменше частину метилацетату гідролізують з одержанням оцтової кислоти.

15. Застосування каталізатора, яким є морденіт, що має відношення діоксиду кремнію: оксиду алюмінію, яке становить не менше 10:1, що оброблений водним розчином гідроксиду амонію, зі забезпеченням поліпшеної каталітичної активності, у способі одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту і метилацетат, який включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю.

Текст

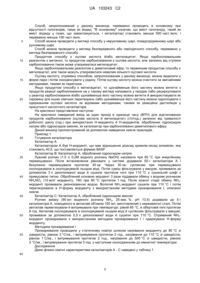

Реферат: Cпосіб одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту і метилацетат, шляхом карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю у присутності каталізатора, яким є морденіт, що оброблений водним розчином гідроксиду амонію і має молярне відношення діоксиду кремнію:оксиду алюмінію, що становить не менше 10:1. UA 103243 C2 (12) UA 103243 C2 UA 103243 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до способу карбонілювання метанолу й/або його реакційноздатних похідних монооксидом вуглецю для одержання оцтової кислоти й/або метилацетату у присутності поліпшеного морденітного каталізатора карбонілювання. Зокрема, даний винахід відноситься до способу карбонілювання метанолу й/або його реакційноздатних похідних монооксидом вуглецю для одержання оцтової кислоти й/або метилацетату у присутності морденітного каталізатора, що має поліпшену каталітичну активність при карбонілюванні. Цеоліти є мікропористими кристалічними структурами, які широко використовуються як каталізатори у нафтопереробній і хімічній промисловості. Перенос молекул через мікропори цеолітів відбувається шляхом дифузії й передбачається, що це впливає на швидкість реакції. Однак мікропористий каркас обмежує дифузію, утрудняє доступ до активних центрів і обмежує швидкість реакції. Були початі спроби поліпшення каталітичної ефективності шляхом включення мезопор у мікропористу структуру. Мезопори забезпечують поліпшений доступ до мікропор і тим самим підвищують швидкість дифузії й внаслідок цього поліпшують каталітичні характеристики. Показано, що ефективною методикою збільшення мезопористості цеолітів є селективна екстракція кремнію з каркаса цеоліту, що у даній галузі техніки називається десилікація. Використання десилікації для збільшення мезопористості морденіту, наприклад, описане у WO 2008/147190. У WO 2008/147190 мезопористий морденіт одержують за допомогою обробки недеалюмінованого морденіту, що має атомне відношення кількості каркасного Si до кількості А1, рівне не менше 15, лугом, таким як гідроксид натрію, для утворення мезопористості шляхом видалення кремнію. В US 5118482 описаний спосіб реалюмінування цеолітів і тим самим зменшення відношення діоксид кремнію:оксид алюмінію й при цьому вміст каркасного алюмінію у збідненому каркасним алюмінієм цеоліті, що містить некаркасний алюміній, збільшується при взаємодії цеоліту з водним розчином основи при температурі вище приблизно 25 °C. Відомо, що цеоліти, такі як морденіт каталізують реакції перетворень вуглеводнів, такі як гідрокрекінг і переалкілування вуглеводнів. Наприклад, в US 3619412 описане одержання каталізатора гідрокрекінгу шляхом просочення основи, що складається з суміші морденіту й аморфного алюмосилікату, розчином сполуки, що містить фтор, сушіння й обробки розчином, що містить один або більшу кількість гідруючих металів. В US 4039479 описаний спосіб одержання каталітичного композиційного матеріалу шляхом обробки морденіту, що має вміст натрію, який становить менше 5 мас. % у перерахунку на Nа2О, водним розчином аміаку при рН, рівному не менше приблизно 9,5, прожарювання у ретельно приготовленій суміші з тугоплавким неорганічним оксидом, що не є цеолітом, таким як оксид алюмінію, і сіллю металу, що перетворюється у зазначений оксид при прожарюванні, такою як солі алюмінію. Повідомляють, що включення солі металу у суміші з цеолітом і тугоплавким неорганічним оксидом приводить до значного поліпшення активності отриманого каталітичного композиційного матеріалу, особливо для переалкілування алкілароматичних вуглеводнів. Відомі способи карбонілювання для одержання оцтової кислоти й/або метилацетату шляхом карбонілювання метанолу й/або його реакційноздатних похідних монооксидом вуглецю. У таких способах звичайно використовують каталізатори на основі металу групи VIII, такого як родій та іридій. Також відомо, що морденіти каталізують реакції карбонілювання. Наприклад, в ЕР-А1985362 описаний спосіб карбонілювання диметилового ефіру у присутності морденітного каталізатора. В ЕР-А-1985362 установлено, що поліпшену каталітичну активність можна забезпечити шляхом використання морденітного каталізатора, в який включені срібло й/або мідь і також невелика кількість платини. Бажано розробити альтернативний спосіб поліпшення каталітичних характеристик морденіту при карбонілюванні метанолу й/або його реакційноздатних похідних і, зокрема, спосіб, у якому активуючі метали не використовуються або використовуються у меншій кількості. Відповідно до винаходу було встановлено, що каталітичну активність морденіту у реакціях карбонілювання можна поліпшити шляхом обробки морденіту водним розчином гідроксиду амонію. Відповідно до цього даний винахід відноситься до способу одержання щонайменше одного з наступних: продукту карбонілювання, вибраного з групи, що включає оцтову кислоту й метилацетат, спосіб включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю у присутності каталізатора, де зазначеним каталізатором є морденіт, що оброблений водним розчином гідроксиду амонію й має молярне відношення діоксид кремнію:оксид алюмінію, яке становить не менше 10:1. 1 UA 103243 C2 5 10 15 20 25 30 35 40 45 50 55 60 Каталізатор, призначений для застосування у способі карбонілювання, запропонованому у даному винаході, є морденіт, який піддадуть обробці водним розчином гідроксиду амонію. Відповідно до винаходу було встановлено, що при карбонілюванні метанолу й/або його реакційноздатних похідних каталітична активність при реакції карбонілювання морденіту, обробленого водним розчином гідроксиду амонію є значно поліпшеною у порівнянні з каталітичною активністю неопрацьованого морденіту. Цей факт суперечить очікуванням. Морденіти, оброблені гідроксидами лужних металів, такими як гідроксид натрію, мають поліпшену каталітичну активність внаслідок обробки основою, що приводить до значного збільшення мезопористості внаслідок десилілювання. Однак відповідно до винаходу було встановлено, що обробка морденіту розчином гідроксиду амонію не приводить до скількинебудь значного десилілювання й приводить до невеликої зміни об'єму мезопор або не міняє його. Таким чином, можна чекати, що обробка морденіту гідроксидом амонію не змінить його каталітичну активність і, крім того, не слід очікувати, що морденіт, оброблений гідроксидом амонію, буде мати більше високу каталітичну активність, ніж такий же морденіт, оброблений гідроксидом лужного металу. Відповідно до винаходу зненацька було встановлено, що морденіти, оброблені водним розчином гідроксиду амонію, мають кращу каталітичну активність, ніж морденіти, оброблені водним розчином гідроксиду натрію. Структура морденіту добре відома й визначена, наприклад, у публікації The Atlas Zeolite th Framework Types (C. Baerlocher, W.M. Meier, D.H. Olson, 5 ed. Elsevier, Amsterdam, 2001). Інтернет-Версія (http://www.iza-structure.org/databases/) являє собою короткий опис топологічних і структурних даних цеолітів, включаючи морденіт. Морденіт є природним цеолітом, але його можна синтезувати й придбати. Наявні у продажу форми морденіту включають натрієву форму, кислотну форму й амонієву форму. Морденітом, що піддається обробці водним розчином гідроксиду амонію, може бути будь-яка форма морденіту, але переважно Н-форма (кислотна форма) або амонієва форма морденіту. До обробки водним розчином гідроксиду амонію морденітом може бути морденіт, який деалюмінований для одержання деалюмінованого морденіту. Деалюмінований морденіт означає морденіт, з каркаса якого вилучений алюміній. Методики деалюмінування відомі у даній галузі техніки й включають обробку наприклад, парою і/або вилуговування кислотою. Придатні деалюмінування методики описані, наприклад, в US 3551353, у якому описаний спосіб деалюмінування морденіту шляхом взаємодії з парою й неорганічною кислотою на послідовних стадіях. Переважно, якщо морденіт, оброблений водним розчином гідроксиду амонію, являє собою деалюмінований морденіт. Оброблений морденіт може мати відношення діоксид кремнію:оксид алюмінію, що становить не менше 10:1, таке як перебуває у діапазоні від 10 до 250: 1. Переважно, якщо відношення діоксид кремнію:оксид алюмінію для морденіту перебуває у діапазоні від 10 до 100: 1, наприклад, у діапазоні від 15 до 60:1, такому як від 30 до 50:1. Переважно, якщо морденіт обробляють водним розчином гідроксиду амонію, що має значення рН, рівне 11 або вище. Значення рН розчину гідроксиду амонію залежить від концентрації аміаку, що міститься у ньому. Переважно, якщо аміак міститься у розчині у концентрації, достатній для забезпечення значення рН, рівного 11 або вище, такого як значення рН, що перебуває у діапазоні від 11 до 14. Звичайно можна використовувати водний розчин аміаку, у якому концентрація аміаку перебуває у діапазоні від 15 до 25 мас. %. Температуру й час, протягом якого проводять обробку розчином гідроксиду амонію, можна змінювати. Однак, якщо обробку проводять у рідкій фазі, то температура, вибрана для обробки, повинна бути такою, щоб у розчині підтримувалася ефективна концентрація гідроксиду амонію. Переважно, якщо температура може перебувати у діапазоні від 70 до 100 °C, такою як рівна від 80 до 90 °C. Однак також можна використовувати більше низькі температури, такі як температури, рівні 50 °C і нижче. Для даного ступеня обробки необхідна тривалість обробки залежить від температури. Для обробки при більше низьких температурах потрібна більше значна тривалість обробки, ніж при обробці, проведеній при більше високих температурах. Тривалість обробки залежить від температури, що використовується, концентрації гідроксиду амонію й фізичних і хімічних характеристик обробленого морденіту й, зокрема, від молярного відношення діоксид кремнію:оксид алюмінію. Однак установлено, що ефективну обробку можна провести шляхом обробки морденіту, що має молярне відношення діоксид кремнію:оксид алюмінію, яке перебуває у діапазоні від 15 до 60:1, наприклад, від 30 до 50:1, розчином гідроксиду амонію (15-25 мас. % аміаку) при температурі, що перебуває у діапазоні від 70 до 90 °C, протягом декількох годин, наприклад, протягом не менше 5 год., наприклад, протягом від 5 до 24 год. 2 UA 103243 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після обробки розчином гідроксиду амонію морденіт переважно відфільтровують і промивають водою для видалення надлишку гідроксиду амонію й потім сушать. Як каталізатор у способі, запропонованому у даному винаході, можна використовувати амонієву форму морденіту або її можна перетворити й переважно перетворювати в Н-форму, наприклад, за допомогою термічної обробки за методикою, такою як прожарювання. Обробку Н- або NH4-форми морденіту, що має молярне відношення діоксид кремнію:оксид алюмінію, яке становить від 15 до 60:1, таке як становить від 30 до 50:1, розчином гідроксиду амонію переважно можна проводить при наступних умовах: температура, що перебуває у діапазоні від 50 до 100 °C, переважно від 80 до 90 °C, значення рН розчину гідроксиду амонію, що перебуває у діапазоні від 11 до 14, протягом від 5 до 24 год., переважно протягом від 5 до 10 год. Потім реакцію зупиняють і суміш охолоджують, наприклад, шляхом занурення посудини у суміш води з льодом, потім фільтрують і промивають деіонізованою водою. Після фільтрування й промивання морденіт сушать і прожарюють. Сушіння звичайно проводять при температурі, рівній приблизно 110 °C. Прожарювання можна проводити при температурі, достатній для розкладання іонів амонію й утворення Н-форми морденіту. Переважно, якщо прожарювання проводять при температурі, рівній не менше 400 °C, такій як перебуває у діапазоні від 400 до 600 °C, наприклад, від 450 до 550 °C, та його також можна проводити у статичному повітрі. Відповідно до винаходу було встановлено, що при обробці морденіту водним розчином гідроксиду амонію відношення діоксид кремнію:оксид алюмінію для морденіту, що спостерігається до обробки, залишається практично незміненим. Таким чином, поліпшена каталітична активність у способах карбонілювання може бути забезпечена без необхідності зменшення молярного відношення діоксид кремнію:оксид алюмінію для морденіту. Відношення діоксид кремнію:оксид алюмінію в обробленому морденіті, призначеному для застосування як каталізатор у способі, запропонованому у даному винаході, становить не менше 10:1, наприклад, перебуває у діапазоні від 10 до 250: 1, переважно перебуває у діапазоні від 15 до 100: 1, наприклад, перебуває у діапазоні від 25 до 60:1, наприклад, від 30 до 50:1. Таким чином, даний винахід також відноситься до застосування каталізатора, яким є морденіт, що має відношення діоксид кремнію:оксид алюмінію, яке становить не менше 10:1, і цей морденіт оброблений водним розчином гідроксиду амонію, що забезпечує поліпшену каталітична активність у способі одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту й метилацетат, і цей спосіб включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю. Каталізатор, призначений для застосування у способі, запропонованому у даному винаході, може являти собою оброблений морденіт, що перебуває в амонієвій формі або, переважно, в Н-формі. Звичайно при обробці Н-форми морденіту розчином гідроксиду амонію іони водню обмінюються на іони амонію. Морденіт в амонієвій формі можна перетворити в Н-форму шляхом термічної обробки, такої як прожарювання, для забезпеченнятермічного розкладання іонів амонію й утворення Н-форми морденіту. Прожарювання можна проводити при температурі, рівній не менше 400 °C, такій як перебуває у діапазоні від 400 до 600 °C, наприклад, від 450 до 550 °C. Каталізатор можна використовувати у способі, запропонованому у даному винаході, у будьякій придатній формі, такій як порошки, пелети або інша форма екструдатів. Каталізатор можна об'єднати зі сполучним. Переважно, якщо каталізатор, об'єднаний зі сполучним, є деалюмінованим. Можна використовувати будь-які придатні сполучні. Особливо придатними сполучними є неорганічні оксидні матеріали, такі як один або більша кількість, вибраних із групи, що включає діоксид кремнію, оксид алюмінію, алюмосилікат, силікат магнію й алюмосилікат магнію, переважно, оксид алюмінію або алюмосилікат. Приклади придатних оксидів алюмінію включають оксид алюмінію типу боміту й гамма-оксид алюмінію. Переважно, якщо сполучним є тугоплавкий неорганічний оксид, причому цей неорганічний оксид стабільний при високій температурі й, особливо, стабільний при температурах, які можна використовувати для прожарювання каталізатора, таких як температура не нижче 400 °C, наприклад, температура, що перебуває у діапазоні від 400 до 550 °C. Придатні сполучні можуть бути мезопористими, наприклад, неорганічні оксиди, що мають 2 мезопористість, яка перебуває у діапазоні від 1 до 500 м /г. Мезопористість означає суму повних площ поверхні мезопор і зовнішньої площі поверхні сполучного, визначеної за адсорбцією азоту за допомогою методики БЕТ (Брунауера-Еметта-Теллера). Мезопорою є пора, що має діаметр, який перебуває у діапазоні від 2 до 50 нм. Переважно, якщо мезопористі сполучні також мають низьку мікропористість, таку як мікропористість, що перебуває у діапазоні 3 UA 103243 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 2 від 1 до 100 м /г, переважно у діапазоні від 1 до 10 м /г. Мікропористість означає суму повних площ поверхні мікропор і зовнішньої площі поверхні сполучного, визначеної за адсорбцією азоту за допомогою методики БЕТ. Мікропорою є пора, що має діаметр, рівний менше 2 нм. Переважно, якщо сполучне може міститися у кількості, що перебуває у діапазоні від 10 % до 80 мас. % каталізатора, переважно, у діапазоні від 20 % до 65 мас. % каталізатора, і більше переважно у кількості, що перебуває у діапазоні від 35 до 65 мас. % каталізатора. Переважно, якщо каталізатори, призначені для застосування у способі, запропонованому у даному винаході, і, зокрема, деалюміновані каталізатори, можна об'єднати зі сполучним, яким є тугоплавкий неорганічний оксид вибраний з групи, що включає один або більшу кількість з наступних: діоксид кремнію, оксид алюмінію й алюмосилікат, і неорганічний оксид є мезопористим і переважно, якщо неорганічний оксид має мезопористість, яка перебуває у діапазоні від 50 до 500 м/г. У способі, запропонованому у даному винаході, метанол і/або його реакційноздатну похідну карбонілують монооксидом вуглецю. Реакційноздатні похідні метанолу, які можна використовувати як альтернатива або на додаток до метанолу, включають метилацетат і диметиловий ефір. Можна використовувати суміш метанолу і його реакційноздатної похідної, наприклад, суміш метанолу й метилацетату. Якщо карбонілювальним реагентом є диметиловий ефір, його можна утворити in situ з будь-якого придатного джерела, такого як диметилкарбонат. Наприклад, рідкий диметилкарбонат можна ввести у взаємодію з гама-оксидом алюмінію для розкладання диметилкарбонату на диметиловий ефір і діоксид вуглецю. Залежно від природи карбонілювального реагенту, що використовується, спосіб, запропонований у даному винаході, можна проводити у безводному або в основному у безводному середовищі. Переважно, якщо як карбонілювальний реагент використовують метилацетат, спосіб проводять у присутності води. Вода може міститися у завантаженні у молярному відношенні метилацетат: вода, що перебуває у діапазоні від 50:1 до 2:1. Установлено, що, якщо карбонілювальним реагентом є диметиловий ефір, то вода інгібує карбонілювання й тому при використанні диметилового ефіру як реагент спосіб переважно проводити в основному у безводному середовищі. "В основному у безводному" означає, що у способі використовують як можна меншу кількість води. Для цього реагенти диметиловий ефір і монооксид вуглецю (і каталізатор) переважно сушать до введення у спосіб. Однак можуть міститися невеликі кількості води й вони не роблять шкідливого впливу на утворення продукту метилацетату. Переважно, якщо вода може міститися у кількості, рівній менше 2,5 мас. %, наприклад, менше 0,5 мас. % у перерахунку на кількість диметилового ефіру. Чистота монооксиду вуглецю, видимо, не є особливо критичним фактором, хоча бажано використовувати суміші газів, у яких основним компонентом є монооксид вуглецю. Припустима наявність невеликих кількостей домішок, таких як азот і інертні гази. Монооксид вуглецю можна використовувати у суміші з воднем. Переважно, якщо молярне відношення CO:H2 перебуває у діапазоні від 1:3 до 15:1, такому як становить від 1:1 до 10:1. Наприклад, у способі, запропонованому у даному винаході, також можна використовувати суміші монооксиду вуглецю й водню, отримані риформінгом або частковим окислюванням вуглеводнів (синтез-газ). Спосіб, запропонований у даному винаході, переважно проводять шляхом пропущення пари метанолу й/або пари диметилового ефіру й газоподібного монооксиду вуглецю, необов'язково у присутності водню, через нерухливий або псевдозріджений шар каталізатора при підтримці необхідних температури й тиску. Спосіб переважно можна проводити при температурі, що перебуває у діапазоні від 100 °C до 400 °C, такій як рівна від 150 до 350 °C. Спосіб можна проводити при тиску, що перебуває у діапазоні від 1 до 100 бар надлишкового тиску, такому як рівний від 10 до 100 бар надлишкового тиску. Молярне відношення монооксид вуглецю: карбонілювальний реагент переважно перебуває у діапазоні від 1:1 до 99:1, такому як становить від 1:1 до 60:1. У способі може використовуватися водень і він може міститися при парціальному тиску, рівному не менше 0,1 бар надлишкового тиску, такому як рівний від 1 до 30 бар надлишкового тиску. Годинна об'ємна швидкість газу (ГОШГ) переважно перебуває у діапазоні від 500 до 40000 -1 -1 год. , такому як становить від 2000 до 10000 год. . Перед використанням у способі каталізатор активують, наприклад, шляхом його нагрівання при підвищеній температурі протягом не менш 1 год. у потоці азоту, монооксиду вуглецю або водню. При необхідності карбонілювальний реагент можна ввести у взаємодію з шаром оксиду алюмінію або корунду, розташованим безпосередньо перед шаром каталізатора. 4 UA 103243 C2 5 10 15 20 25 30 35 40 45 50 55 Спосіб, запропонований у даному винаході, переважно проводять в основному при відсутності галогенідів, таких як йодид. "В основному" означає, що вміст галогеніду, такий як вміст йодиду у газах, що завантажуються, і каталізаторі становить менше 500 част./млн. і переважно менше 100 част./млн. Спосіб можна проводити у вигляді способу у нерухливому шарі, псевдозрідженому шарі або рухливому шарі. Спосіб можна проводити у вигляді безперервного або періодичного способу, переважно у вигляді безперервного способу. Продуктом способу є оцтова кислота й/або метилацетат. Якщо карбонілювальним реагентом є метанол, то продуктом карбонілювання є оцтова кислота, але залежно від ступеня карбонілювання також може утворюватися метилацетат. Якщо карбонілювальним реагентом є диметиловий ефір, то первинним продуктом способу є метилацетат, але також можуть утворюватися невеликі кількості оцтової кислоти. Оцтову кислоту, отриману способом, запропонованим у даному винаході, можна видалити у формі пари і потім сконденсувати у рідину. Потім оцтову кислоту можна очистити за звичайними методиками, такими як перегонка. Якщо продуктом способу є метилацетат, то щонайменше його частину можна витягти з продуктів реакції карбонілювання на у такому вигляді направити у продаж і/або рециркулювати у реактор карбонілювання й/або щонайменше його частину можна витягти й використовувати як сировину для інших хімічних перетворень і/або щонайменше його частину можна гідролізувати з одержанням оцтової кислоти за відомими методиками, такими як реакційна дистиляція у присутності кислотного каталізатора. На кресленні представлене наступне: На кресленні наведений вихід за один прохід в одиницю часу (ВПЧ) для ацетилованих продуктів карбонілювання (оцтова кислота й метилацетат) (г/л/год.) залежно від тривалості робочого циклу (год.) при використанні Н-морденіту й Н-морденітів, оброблених гідроксидом натрію або гідроксидом амонію, як каталізатор при карбонілюванні диметилового ефіру. Даний винахід проілюстрований за допомогою наведених нижче прикладів. Приклад 1 Готування каталізатора Каталізатор А Каталізатором А був Н-морденіт, що має відношення діоксид кремнію:оксид алюмінію, яке становить 40,5, що поставляється фірмою BASF Каталізатор В: Каталізатор А, оброблений гідроксидом натрію Лужний розчин (1,5 л 0,2М водного розчину NaOH) нагрівали при 65 °C при енергійному перемішуванні. Після встановлення рівноваги у системі додавали 50 г каталізатора А і безупинно перемішували протягом 30 хв. Через 30 хв. суспензію при перемішуванні охолоджували в охолоджуваній льодом воді. Потім суміш фільтрували у вакуумі, промивали за допомогою 3 л деіонізованої води й сушили протягом ночі при 110 °C у сушильній шафі з примусовою тягою. Оброблений основою морденіт 3 рази піддавали обміну з водним розчином NH4NO3 (10 мл/г морденіту, 1М) при 80 °C протягом 1 год. Після кожної стадії обміну NH4морденіт промивали деіонізованою водою. Вологий NH4-морденіт сушили при 110 °C і потім перетворювали в Н-форму морденіту з використанням методики прожарювання І, описаної нижче. Каталізатор С: Каталізатор А, оброблений гідроксидом амонію Розчин аміаку (90 мл водяного розчину NH3, 25 мас. %, рН 13,5) додавали до 5 г каталізатора А, поміщеного в автоклав об'ємом 100 мл, виготовлений з нержавіючої сталі. Потім автоклав герметизували й витримували при температурі, рівній 85 °C, в обертовій печі протягом 8 год. Автоклав охолоджували в охолоджуваній льодом воді й суспензію фільтрували у вакуумі, промивали за допомогою 0,5 л деіонізованої води й сушили при 110 °C. Отриманий NH4морденіт прожарювали з використанням методики прожарювання І і одержували Н-форму морденіту. Методика прожарювання І Прожарювання проводили у статичному повітрі шляхом нагрівання морденіту до 90 °C зі швидкістю, рівною 3 °C/хв., і витримування протягом 2 год., нагрівання до 110 °C зі швидкістю, рівною 1 С/хв., і витримування протягом 2 год., нагрівання до 500 °C зі швидкістю, рівною 3 °C/хв., і витримування протягом 3 год. з наступним охолодженням до кімнатної температури. Дослідження Деякі фізико-хімічні характеристики каталізаторів А - С наведені у таблиці 1. 60 5 UA 103243 C2 Таблиця AlEF (%) Молярне відношення діоксид кремнію:оксид алюмінію 0,72 13,7 40,5 497 0,70 16,6 27,5 521 0,74 18,7 39,8 Vмезопори (мл/г) Н-морденіт (каталізатор А) Н-морденіт NaOH (каталізатор В) Н-морденіт NH4OH (каталізатор С) Vмікропори (мл/г) Sзовнішня 2 (м /г) SБЕТ 2 (м /г) NН3-ТПДнт (ммоль/г) 0,1 0,18 50 531 0,44 0,15 121 0,16 0,18 63 а b а Десорбція NH3 у високотемпературній області > 300 °C. Позакаркасний алюміній, вміст визначений за допомогою твердофазного b 5 10 15 20 25 30 35 40 27 Аl ЯМР Характеристики цих трьох морденітних каталізаторів визначали за допомогою наступних аналітичних методик. Абсорбцію N 2 проводили при 77К у приладі Micromeritics Tristar 3000, забезпеченому програмним забезпеченням Tristar 3000 v6.01 для аналізу даних. До проведення аналізу зразки дегазували у вакуумі при 60 °C протягом 30 хв. і потім при 120 °C протягом 16 год. Площу поверхні БЕТ визначали за даними у діапазоні відносних тисків р/р0 = 0,01-0,05 за допомогою опублікованої моделі [S. Brunauer, P.H. Emmett, E. Teller, J. Am. Chem. Soc. 60 (1938) 309]. Для визначення об'єму мікропор і площі зовнішньої поверхні застосовували методику Tplot з використанням апроксимованого діапазону товщини, що становить 0,35-0,5 нм [B.C. Lippens, J.H. de Boer, J. Catal. 4 (1965) 319]. Об'єм мезопор розраховували шляхом об'єму мікропор з повного об'єму пор (визначеного з використанням отриманого за даними адсорбції одного значення повного об'єму пор; р/р0 > 0,98). Температурно програмувальну десорбцію аміаку (NH3-ТПД) проводили у приладі власної конструкції, що містить кварцову u-подібну трубку, розміщену у піч виробництва фірми Severn Science Limited. Кількісне визначення аміаку проводили за методикою титрування. Зразок (50 мг) попередньо обробляли у потоці азоту зі швидкістю 30 мл/хв. при 100 °C протягом 30 хв. Потім 1 % аміаку в азоті пропускали через зразок протягом 1 год. Потім потік азоту зі швидкістю 30 мл/хв. протягом 1,5 год. пропускали через зразок для видалення фізично адсорбованого аміаку. Потім, зразок нагрівали до 800 °C з постійною швидкістю, рівною 5 °C/хв. Десорбований аміак поглинали 0,25 % розчином борної кислоти, значення рН якого постійно підтримували рівним 5 з використанням автоматичного титрувального пристрою Mettler Toledo T50, що містить 0,02 М хлористоводневу кислоту. 27 Вміст у % позакаркасного алюмінію у морденіті визначали за допомогою твердофазного Аl ЯМР. Позакаркасний алюміній означає алюміній, що не перебуває у каркасі кристалічної структури морденіту, а розташований в інших областях морденіту, таких як пори й канали. Молярне відношення діоксид кремнію:оксид алюмінію визначали за допомогою атомної емісійної спектрометрії з індуктивно зв'язаною плазмою (ІЗП-АЕС). Реакції карбонілювання Серію реакцій карбонілювання проводили з використанням кожного з каталізаторів А - С. Перед використанням кожний каталізатор прожарювали за методикою, описаною у методиці карбонілювання І. Перед завантаженням у реактор 0,75 г кожного каталізатора ущільнювали при тиску, рівному 12 т, у прес-формі діаметром 33 мм використанням пневматичного преса й подрібнювали й просіювали до одержання фракцій з частинками розміром від 250 до 500 мкм. А у реакторну пробірку, виготовлену зі сплаву Хастелой, розміщували 0,6 мл каталізатора й 0,2 г попереднього шару гамма-оксиду алюмінію. Ділянку реакторної пробірки, що містить каталізатор, нагрівали за допомогою електричного нагрівального кожуха. Реактор і нагрівальний кожух розміщували у нагрівальну камеру, в якій підтримували температуру попереднього шару. Температуру нагрівальної камери звичайно підтримували рівною 130 °C. До початку реакції карбонілювання реактор нагрівали при атмосферному тиску до 130 °C у потоці азоту. При температурі, рівній 130 °C, у реактор подавали газ, що містить 80 мол. % монооксиду вуглецю й -1 20 мол. % водню, при швидкості потоку (ГОШГ), рівній 5000 год. , і у реакторі створювали тиск, рівний 20 бар надлишкового тиску, нагрівали до температури, рівної 300 °C, і витримували при 6 UA 103243 C2 5 10 15 20 25 30 35 40 45 50 55 цих умовах протягом 2 год. Потім реакцію карбонілювання ініціювали шляхом подачі рідкого диметилкарбонату зі заданою швидкістю з утворенням завантаженої суміші газів, що містить 76 мол. % монооксиду вуглецю, 19 мол. % водню й 5 мол. % диметилового ефіру. Реакції давали протікати протягом 100 год. при умовах: 300 °C, 20 бар, і годинної об'ємної швидкості газу (ГОШГ), рівної 5000 год. . Відбирали постійний потік відхідних газів реакції, тиск знижували до атмосферного при температурі, рівній 130 °C, і реакційну суміш пропускали через газовий хроматограф для визначення вмісту ацетилованих продуктів (оцтова кислота й метилацетат). Результати для реакцій карбонілювання представлені на кресленні. Креслення ясно показує, що морденіт, оброблений за допомогою NaOH або NH4OH, має набагато більше високу каталітичну активність, ніж неопрацьований морденіт. Оброблений за допомогою NaOH морденіт був у 4 рази більш активним, ніж неопрацьований морденіт, і оброблений за допомогою NH4OH морденіт був у 8 разів більш активним, ніж неопрацьований морденіт. Оброблений за допомогою NH4OH морденіт був у 2 рази більш активним, ніж морденіт, оброблений за допомогою NaOH. Приклад 2 (і) Каталізатор D: Каталізатор А, об'єднаний зі сполучним Каталізатор D одержували шляхом об'єднання каталізатора А з оксидом алюмінію, що є сполучним, у такий спосіб. 30 г Каталізатора А і 15 г оксиду алюмінію (виробництва фірми Sasol, Pural SCF) обережно розмелювали у посудині для сушіння порошку фірми Büchi до одержання сипучого порошку. Потім порошок перемішували у роторному випарнику при швидкості, рівній 100 об/хв., протягом 1 год. при температурі навколишнього середовища й нормальному тиску й потім прожарювали протягом 3 год. при 500 °C в атмосфері статичного повітря. (іі) Каталізатор Е: Каталізатор С, об'єднаний зі сполучним Каталізатор Е одержували шляхом об'єднання 20 г каталізатора С з 10 г оксиду алюмінію, що є сполучним (виробництва фірми Sasol, Pural SCF) за методикою, описаною вище для каталізатора D. Реакції карбонілювання з використанням каталізаторів D і Е Реакції карбонілювання диметилового ефіру монооксидом вуглецю проводили з використанням каталізатора D і каталізатора Е. Перед завантаженням у реактор кожний каталізатор ущільнювали при тиску, рівному 10 т, у прес-формі діаметром 13 мм з використанням пневматичного преса й подрібнювали й просіювали до одержання фракцій з частинками розміром від 125 до 160 мкм. Реакції карбонілювання проводили у проточній реакторній установці високого тиску, що складається з 16 однакових реакторів типу, описаного у WO 2005063372. Кожний реактор мав внутрішній діаметр, рівний 9,2 мм, і у центрі кожного реактора розташовувалася трубка діаметром 3,2 мм, у яку поміщали термопару. У кожний реактор розміщували шар корунду ситової фракції 125-160 мкм товщиною 10 см. Зверху на шар корунду розміщували 1,948 г (приблизно 3 мл) каталізатора у перерахунку на масу у сухому стані (визначали за втратою при прожарюванні каталізатора, вимірюваною шляхом нагрівання каталізатора від кімнатної температури до 600 °C з постійною швидкістю, рівною 30 °С/хв.), розведеного за допомогою 3 мл корунду. Розведений каталізатор накривали шаром корунду товщиною 11 см з частинками розміром 125-160 мкм. Зверху на шар корунду розміщували 1 г гамма-оксиду алюмінію (виробництва фірми BASF SAS 250) товщиною 2 см з розміром пелет 125-160 мкм. Тиск у реакторах підвищували до 70 бар шляхом подачі газу з молярним відношенням монооксид вуглецю: водень, що становить 4:1, при швидкості потоку, рівній 12 л/год., у кожному реакторі. Потім температуру реакторів лінійно підвищували до 1 °C/хв. до температури витримування, рівній 220 °C, яку підтримували протягом часу перебування, рівного 3 год. Потім температуру лінійно підвищували до 300 °C зі швидкістю, рівною 1 С/хв., і повторно витримували протягом часу перебування, рівного 3 год. Потім подаваний газ заміняли на суміш монооксиду вуглецю, водню, диметилового ефіру, аргону й метилацетату у молярному відношенні, що становить 70,8:17,7:6:5:0,5 відповідно при повній швидкості потоку, рівній 12 л/год., у кожному реакторі, при швидкості подачі пароподібного диметилового ефіру, рівній 0,72 л/год., у кожному реакторі й швидкості подачі пароподібного метилацетату, рівній 0,06 л/год., у кожному реакторі. Азот вводили зі змінною швидкістю, рівною 0-150 мл/хв., для вирівнювання перепадів тиску у вихідних каналах 16 реакторів. Вихідний потік з кожного реактора періодично пропускали через газовий хроматограф для визначення концентрації реагентів і продуктів карбонілювання. Реакції давали протікати протягом 263 год. при умовах: 300 °C, 70 бар і годинної об'ємної швидкості газу (ГОШГ), рівної 4000/год. 7 UA 103243 C2 5 За даними проведеного за допомогою газової хроматографії аналізу вихід за один прохід в одиницю часу (ВПЧ) ацетилованих продуктів розраховували у вигляді молярної еквівалентної маси оцтової кислоти, відповідної суми кількостей метилацетату й оцтової кислоти, що утворилися, у грамах оцтової кислоти за 1 год. на 1 л каталізатора. Ацетилованим продуктом в основному був метилацетат. Результати наведені у таблиці 2. Таблиця 2 Каталізатор Каталізатор D Каталізатор Е 10 ВПЧ для ацетилованих продуктів (г/л/год.) ТРЦ = 50 год. ТРЦ = 105 год. ТРЦ = 160 год. 198 150 125 272 278 252 ТРЦ = тривалість робочого циклу Дані, наведені у таблиці 2, ясно показують, що оброблений гідроксидом амонію каталізатор Е є більш каталітично активним і стабільним, ніж неопрацьований каталізатор D. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 1. Спосіб одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту і метилацетат, який включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю у присутності каталізатора, де зазначеним каталізатором є морденіт, який оброблений водним розчином гідроксиду амонію і має молярне відношення діоксиду кремнію:оксиду алюмінію, що становить не менше 10:1. 2. Спосіб за п. 1, у якому каталізатор має молярне відношення діоксиду кремнію:оксиду алюмінію, що перебуває у діапазоні від 25 до 60:1. 3. Спосіб за п. 1 або п. 2, у якому каталізатором є морденіт, що деалюмінований до обробки водним розчином гідроксиду амонію. 4. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є морденіт, що оброблений водним розчином гідроксиду амонію, у якому концентрація аміаку перебуває у діапазоні від 15 до 25 мас. %. 5. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є морденіт, що оброблений водним розчином гідроксиду амонію при температурі, що перебуває у діапазоні від 70 до 100 °C. 6. Спосіб за будь-яким із попередніх пунктів, у якому каталізатором є Н-морденіт. 7. Спосіб за будь-яким із попередніх пунктів, у якому каталізатор поєднують зі сполучним. 8. Спосіб за п. 6, у якому сполучним є тугоплавкий неорганічний оксид. 9. Спосіб за п. 8, у якому тугоплавкий неорганічний оксид вибраний з групи, що включає щонайменше один з наступних: діоксид кремнію, оксид алюмінію, алюмосилікат, силікат магнію і алюмосилікат магнію. 10. Спосіб за будь-яким із пп. 7-9, у якому сполучне має мезопористість, що перебуває у 2 діапазоні від 1 до 500 м /г. 11. Спосіб за будь-яким із попередніх пунктів, у якому карбонілювальним реагентом є реакційноздатна похідна, якою є диметиловий ефір. 12. Спосіб за п. 11, у якому у завантаженні карбонілювального реагенту міститься вода у кількості, рівній менше 2,5 мас. % у перерахунку на кількість диметилового ефіру у завантаженні. 13. Спосіб за будь-яким із попередніх пунктів, який проводять у присутності водню. 14. Спосіб за будь-яким із попередніх пунктів, у якому продуктом карбонілювання є метилацетат і щонайменше частину метилацетату гідролізують з одержанням оцтової кислоти. 15. Застосування каталізатора, яким є морденіт, що має відношення діоксиду кремнію:оксиду алюмінію, яке становить не менше 10:1, що оброблений водним розчином гідроксиду амонію, зі забезпеченням поліпшеної каталітичної активності, у способі одержання щонайменше одного продукту карбонілювання, вибраного з групи, що включає оцтову кислоту і метилацетат, який включає карбонілювання щонайменше одного карбонілювального реагенту, вибраного з групи, що включає метанол і його реакційноздатні похідні, монооксидом вуглецю. 8 UA 103243 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюCarbonylation process

Автори англійськоюDitzel, Evert, Jan, Gagea, Bogdan, Costin

Автори російськоюДитцель Эверт Ян, Гаджа Богдан Костин

МПК / Мітки

МПК: B01J 29/18, C07C 51/12, C07C 67/37

Мітки: спосіб, карбонілювання

Код посилання

<a href="https://ua.patents.su/11-103243-sposib-karbonilyuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб карбонілювання</a>

Попередній патент: Пристрій для визначення коефіцієнта розсіювання об’єктивів та виробів на їх основі і спосіб його використання

Наступний патент: Спосіб переробки твердих продуктів згорання вугілля

Випадковий патент: Автомобільний кран