Елемент опалювального радіатора з повним антикорозійним захистом і спосіб антикорозійної обробки опалювального радіатора

Формула / Реферат

1. Елемент (1) опалювального радіатора, що має корпус (2), виготовлений з алюмінію і виконаний з внутрішньою камерою (5) для циркуляції води, границі якої визначені внутрішніми поверхнями (6) алюмінієвого корпусу (2), який відрізняється тим, що камера (5) повністю покрита захисним покриттям (51), виконаним з матеріалу антикорозійного полімерного покриття, який захищає внутрішні поверхні (6) алюмінієвого корпусу (2) при роботі від контакту з водою;

причому захисне покриття (51) виготовлене з електрофорезної фарби або фторованого полімерного складу, або продукту, який має властивості адгезії до алюмінієвих поверхонь і захисту від корозії.

2. Елемент за п. 1, в якому корпус (2) містить трубчастий корпус (7), що має кінцеву частину (25), яка проходить за пару поперечних з'єднувальних рукавів (9), внутрішньо сполучених з трубчастим корпусом (7) за допомогою відповідних отворів (29), границі яких визначені периферійними кромками (30), при цьому корпус виконаний з нижнім отвором (27), закритим кришкою (28); при цьому кришка (28) має закриваючу поверхню (33), розміщену всередині кінцевої частини (25) в безпосередній близькості від згаданих отворів (29).

3. Елемент за п. 2, в якому закриваюча поверхня (33) розміщена в безпосередній близькості відвідповідних ділянок (37) кромок (30), повернутих до нижнього отвору (27), і ближче усього до нижнього отвору (27).

4. Елемент за п. 2 або 3, в якому закриваюча поверхня (33) є по суті дотичною до отворів (29).

5. Елемент за одним з пп. 2-4, в якому кришка (28) вставлена в кінцеву частину (25) і сполучена непроникним для текучого середовища чином з кінцевою частиною (25).

6. Спосіб антикорозійної обробки для елементів опалювального радіатора, що мають корпус (2), виготовлений з алюмінію і виконаний з внутрішньою камерою (5) для циркуляції води, границі якої визначені внутрішніми поверхнями (6) алюмінієвого корпусу (2); який включає етап, на якому наносять захисне покриття (51), виготовлене з матеріалу антикорозійного полімерного покриття, на внутрішні поверхні (6) алюмінієвого корпусу (2) з тим, щоб повністю покрити камеру (5) для захисту внутрішніх поверхонь (6) алюмінієвого корпусу (2) при використанні від контакту з водою; в якому захисне покриття (51) виготовлене з електрофорезної фарби або матеріалу фторованого полімерного покриття, або з продукту, який має властивості адгезії до алюмінієвих поверхонь і захисту від корозії, подібні цьому.

7. Спосіб за п. 6, який включає етап заповнення камери (5) складом для обробки, що містить матеріал полімерного покриття, і етап висушування камери, як тільки матеріал покриття приклеївся до внутрішніх поверхонь (6) камери (5).

8. Спосіб за п. 6 або 7, в якому матеріал покриття осаджують за допомогою процесу електрохімічного осадження.

9. Спосіб за одним з пп. 6-8, в якому матеріал покриття осаджують за допомогою процесу електрофорезу.

10. Спосіб за одним з пп. 6-9, в якому внутрішні поверхні (6) приводять в контакт зі складом для обробки, що містить матеріал покриття, шляхом занурення елементів (1), окремо або в батареї, у ванну для електроосадження, що містить склад для обробки, або шляхом циркуляції складу для обробки всередині елементів (1), окремих або сполучених в батарею, за допомогою системи (70) примусової циркуляції.

11. Спосіб за п. 10, в якому час контакту елементів (1) зі складом для обробки і/або інші робочі параметри, які впливають на осадження захисного покриття (51), такі як напруга, прикладена для здійснення електрохімічного осадження матеріалу покриття, вибирають з тим, щоб одержати повне покриття всіх внутрішніх поверхонь (6) корпусу (2).

12. Спосіб за п. 11, в якому кожний елемент (1) обробляють окремо протягом часу контакту, який менше ніж близько 150 секунд, і, зокрема, в діапазоні від близько 90 секунд до близько 150 секунд, і, переважно, близько 120 секунд, і при прикладеній напрузі, яка менша ніж близько 360 вольтів, і, зокрема, в діапазоні від близько 250 до близько 350 вольтів.

13. Спосіб за п. 11, в якому батареї (55), що складаються з від двох до чотирьох елементів (1), обробляють протягом часу контакту, який більший ніж близько 150 секунд, і, переважно, близько 180 секунд, і при напрузі в діапазоні від близько 250 до близько 400 вольтів.

14. Спосіб за п. 11, в якому батареї (55), що складаються з більше ніж одного елемента (1), зокрема з більше ніж чотирьох елементів (1), обробляють протягом часу контакту, який менший ніж близько 150 секунд, і, зокрема, в діапазоні від близько 90 секунд до близько 150 секунд, і, переважно, близько 120 секунд, і при прикладеній напрузі, яка менша ніж близько 360 вольтів, і, зокрема, в діапазоні від близько 250 до близько 350 вольтів.

15. Спосіб за одним з пп. 6-14, який включає етап введення електродів (60), що видаляються, в одиничні елементи (1) або в більшу кількість елементів (1), сполучених в батареї (55).

16. Спосіб за п. 15, в якому електроди 60 виконані у формі вилок і мають пару прямолінійних паралельних провідних стрижнів (62), що вставляються у відповідні канали, виконані всередині елемента (1) або всередині батареї (55) з елементів (1), сполучених один з одним.

17. Спосіб за одним з пп. 6-16, в якому захисне покриття (51) наносять або окремо на кожний елемент (1), або на множину елементів (1), сполучених з тим, щоб утворити батарею (55).

18. Спосіб за одним з пп. 6-17, який включає етап випалення в печі після етапу нанесення захисного покриття (51).

19. Спосіб за одним з пп. 6-18, в якому корпус (2) елемента (1) містить трубчастий корпус (7), що має кінцеву частину (25), яка проходить за пару поперечних з'єднувальних рукавів (9), внутрішньо сполучених з трубчастим корпусом (7) за допомогою відповідних отворів (29), границі яких визначені периферійними кромками (30), при цьому корпус забезпечений нижнім отвором (27), закритим кришкою (28); при цьому спосіб включає етап закривання нижнього отвору (27) кришкою (28), яка має закриваючу поверхню (33), розміщену всередині кінцевої частини (25), в безпосередній близькості від згаданих отворів (29) для запобігання утворенню повітряних карманів під час етапу заповнення камери (5) складом для обробки.

Текст

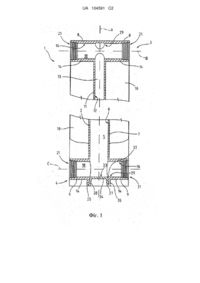

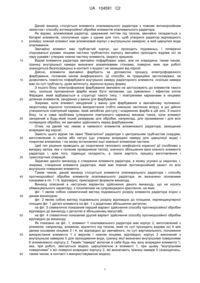

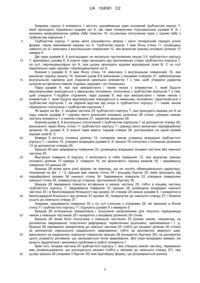

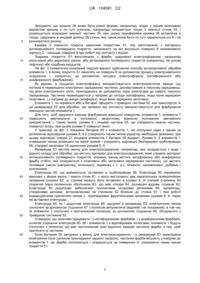

Реферат: Елемент (1) опалювального радіатора, що має корпус (2), виготовлений з алюмінію, одержаного литтям під тиском, і виконаний з внутрішньою камерою (5) для проходження води, границі якої визначені внутрішніми поверхнями (6) алюмінієвого корпусу (2), забезпечений захисним покриттям (51), виконаним з матеріалу антикорозійного полімерного покриття, нанесеного на кожну внутрішню поверхню (6) алюмінієвого корпусу (2) з тим, щоб повністю покрити камеру (5) для захисту при роботі внутрішніх поверхонь (6) алюмінієвого корпусу (2) від контакту з водою. Нанесення захисного покриття (51) здійснюють шляхом заповнення камери (5) складом для обробки, що містить матеріал полімерного покриття, і потім сушіння камери (5), як тільки матеріал покриття приклеївся до внутрішніх поверхонь (6) камери (5). UA 104591 C2 (12) UA 104591 C2 UA 104591 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується елемента опалювального радіатора з повним антикорозійним захистом і способу антикорозійної обробки елементів опалювального радіатора. Як відомо, алюмінієвий радіатор, одержаний литтям під тиском, звичайно складається з батареї елементів, сполучених один з одним для того, щоб утворити радіатор відповідного розміру; кожний елемент має алюмінієвий корпус з внутрішньою камерою, в якій циркулює вода опалювання. Звичайно елемент має трубчастий корпус, що проходить подовжньо, і поперечні з'єднувальні рукави: кінцева частина трубчастого корпусу звичайно проходить вздовж осі за пару рукавів і утворює нижню частину елемента, закриту кришкою. Відомі елементи радіатора звичайно пофарбовані зовні, але не зсередини; таким чином, границі внутрішньої камери визначені алюмінієвими стінками, поверхні яких при роботі знаходяться безпосередньо в контакті з водою і не захищені від корозії. Дійсно, елементи звичайно фарбують за допомогою процесу електрофорезного фарбування, головним чином анафорезного. Ці способи, як традиційно застосовувані, не дозволяють повністю пофарбувати внутрішню камеру радіаторного елемента, оскільки камера має по суті трубчасту, дуже витягнуту, відносно вузьку форму. З іншого боку; електрофорезне фарбування звичайно не застосовують до елементів такого типу, оскільки проникнення фарби може бути неповним, що зумовлено і ефектом клітки Фарадея, який відбувається в структурі такого типу, і повітряними карманами в кінцевих ділянках елементів, занурених у ванни для фарбування. Зокрема, коли елемент занурений у ванну для фарбування в звичайному положенні, зворотному відносно положення використання (тобто нижньою частиною вгору), в дні дійсно утворюється повітряний карман, який запобігає доступу і осадженню фарби в цій зоні. З іншого боку, та ж сама проблема (утворення повітряного кармана) виникає також, коли елемент занурений в будь-який інший резервуар для обробки, наприклад, для промивання і для всіх попередніх обробок, які звичайно здійснюють перед фарбуванням. Отже, на даний час немає в наявності елементів алюмінієвого радіатора, захищених всередині від корозії. Замість цього відомі так звані "біметалічні" радіатори з центральним трубчастим осердям, виготовленим із заліза або латуні (що утворює всередині камеру для циркуляції води) і покритим алюмінієм, і на якому встановлені інші зовнішні алюмінієві частини. Цей тип рішення приводить до скорочення теплового коефіцієнта корисної дії (особливо у випадку заліза, яке є поганим провідником тепла), значного збільшення ваги кожного елемента радіатора і, крім того, підвищує складність, а також вартість процесу виготовлення і транспортних операцій. Задачею даного винаходу є створення елемента радіатора, в якому усунені ці недоліки, і, зокрема, створення елемента радіатора, який має повний протикорозійний захист по всіх внутрішніх поверхнях елемента. Таким чином, даний винахід стосується елемента опалювального радіатора і способу протикорозійної обробки елементів опалювального радіатора, як визначено основними ознаками в пп. 1 і 9, відповідно, прикладеної формули винаходу. Винахід описаний в наступних варіантах здійснення даного винаходу, що не носять обмежувального характеру, з посиланням на супроводжуючі креслення, на яких: фіг. 1 являє собою схематичний вигляд подовжнього розрізу елемента радіатора згідно з даним винаходом; фіг. 2 являє собою вигляд подовжнього розрізу відповідно до площини, перпендикулярної площині фіг. 1 деталі елемента на фіг. 1 з додатково збільшеною деталлю; на фіг. 3 схематично показаний перший варіант здійснення способу протикорозійної обробки відповідно до винаходу з деталлю в збільшеному масштабі; на фіг. 4 схематично показаний другий варіант здійснення способу протикорозійної обробки відповідно до винаходу. Як показано на фіг. 1, елемент 1 опалювального радіатора має корпус 2, виготовлений з алюмінію, наприклад, алюмінію, відлитого під тиском, який по суті проходить вздовж осі А між двома осьовими кінцями 3 і 4, які відповідно до звичайного, по суті вертикального, положення використання елемента 1 є верхнім і нижнім кінцями, відповідно; корпус 2 виконаний з внутрішньою камерою 5 для проходження води, границі якої визначені внутрішніми поверхнями 6 алюмінієвого корпусу 2. Термін "камера" включає в себе будь-яку зону всередині елемента 1, яка, при роботі, змочується водою, циркулюючою в елементі 1, при цьому "внутрішніми поверхнями" є всі поверхні всередині корпусу 2, які визначають границі камери 5 (знаходячись, таким чином, в контакті з використовуваною водою). 1 UA 104591 C2 5 10 15 20 25 30 35 40 45 50 55 60 Зокрема, корпус 2 елемента 1 містить щонайменше один основний трубчастий корпус 7, який проходить подовжньо вздовж осі А; дві пари поперечних з'єднувальних рукавів 8, 9; і множину випромінюючих ребер і/або пластин 10, по-різному сполучених одне з одним і/або з трубчастим корпусом 7. Трубчастий корпус 7 може мати різноманітну форму і мати поперечний переріз різної форми, також змінюваний вздовж осі А. Трубчатий корпус 7 має бічну стінку 11, розміщену навколо осі А і виконану з внутрішньою поверхнею 12, яка визначає границі основної ділянки 13 камери 5. Дві пари рукавів 8, 9 розташовані на аксіально протилежних кінцях 3,4 трубчастого корпусу 7, відповідно; рукави 8, 9 кожної пари проходять від протилежних сторін трубчастого корпусу 7, по суті, перпендикулярно осі А, при цьому проходять вздовж відповідних осей В, С по суті паралельно один одному і перпендикулярно осі А. Кожний з рукавів 8, 9 має бічну стінку 14, виконану з внутрішньою поверхнею 16, яка визначає границі каналу 18. Кожний рукав 8,9 виконаний з кінцевим отвором 21, забезпеченим внутрішньою нарізкою для з'єднання декількох елементів 1 з тим, щоб утворити радіатор шляхом вставлення певних з'єднань (відомих і не показаних). Пара рукавів 8, яка при використанні і таким чином з елементом 1, який будучи вертикальними знаходиться у верхньому положенні, сполучена з трубчастим корпусом 7 з тим, щоб утворити Т-подібне з'єднання; пара рукавів 9, яка при використанні і таким чином з елементом 1, який будучи вертикальним знаходиться в нижньому положенні, перетинається з трубчастим корпусом 7 на заданій відстані від кінця 4 трубчастого корпусу 7 і таким чином перехресно сполучена з трубчастим корпусом 7. Як видно на фіг. 2, кінцева частина 25 трубчастого корпусу 7, яка проходить вздовж осі А за пару нижніх рукавів 9 і границі якого визначені кінцевою ділянкою 26 стінки, утворює нижню частину елемента 1 з нижнім отвором 27, закритим кришкою 28. Кожний рукав 8, 9 внутрішньо сполучений з трубчастим корпусом 7 за допомогою отвору 29, виконаного через бічну стінку 11 трубчастого корпусу 7 і границі якого визначені периферійною кромкою 30; рукави 8, 9 кожної пари мають торцеві отвори 29, розташовані на одній прямій вздовж осей В, С. Камера 5 містить основну ділянку 13, головним чином утворену всередині трубчастого корпусу 7, і канали 18, утворені всередині рукавів 8, 9; канали 18 сполучені з основною ділянкою 13 за допомогою отворів 29. Кришка 28 має закриваючу поверхню 33, розміщену всередині кінцевої частини або нижньої частини 25. Внутрішні поверхні 6 корпусу 2 включають в себе поверхню 12, яка визначає границі основної ділянки 13 камери 5, поверхні 16, які визначають границі каналів 18, і закриваючу поверхню 33 кришки 28. Кришка 28 може мати різні форми: як приклад, що не носить обмежувального характеру, показаний на фіг. 1 і 2, кришка має нижню стінку 34 і кільцеву буртик 35, який проходить від периферійної кромки 36 нижньої стінки 34. Закриваюча поверхня 33 утворена поверхнею нижньої стінки 34, повернутою до сторони, протилежної буртику 35. Кришка 28 переважно повністю вставлена в нижню частину 25, тобто в кінцеву частину трубчастого корпусу 7. Закриваюча поверхня 33 кришки 28 розміщена всередині нижньої частини 25 і в безпосередній близькості від кромок 30 отворів 29 нижніх рукавів 9, і конкретно в безпосередній близькості від ділянок 37 кромок 30, повернутих до нижнього отвору 27, і ближче усього до нижнього отвору 27. Зокрема, закриваюча поверхня 33 є по суті стичною з отворами 29, які виконані в бічній стінці 11 трубчастого корпусу 7 і з'єднують рукави 9 з камерою 5. Кришка 28 інтегрально прикріплена і сполучена непроникним для текучого середовища чином з нижньою частиною 25 і конкретно з кінцевою ділянкою 26 стінки. Кришка 28 може бути сполучена з нижньою частиною 25 різним чином, наприклад, за допомогою зварювання, пластичної деформації, герметичних ущільнень, заклеювання і т. д. Кришка 28 переважно прикріплена до нижньої частини 25 (тобто до кінцевої ділянки 26 стінки) за допомогою зовнішнього радіального зварювання, тобто за допомогою зварного шва, виконаного на радіальних зовнішніх поверхнях кришки 28 (конкретно буртика 35); за допомогою цього усувають речовини, що залишаються після зварювання, або іскри всередині камери, які можуть відділятися і викликати проблеми в роботі елемента 1. Крім того, кінцева частина 25 трубчастого корпусу 7, яка утворює нижню частину, переважно має розвальцювання, що розходиться назовні (тобто у напрямі до нижнього отвору 27), при цьому кришка 28 (зокрема її буртик 35) має відповідну форму, що розширюється донизу. 2 UA 104591 C2 5 10 15 20 25 30 35 40 45 50 55 Зрозуміло, що кришка 28 може бути різної форми; наприклад, згідно з одним можливим варіантом кришка є по суті плоскою, наприклад складається тільки з нижньої стінки 34, і розміщується всередині нижньої частини 25, при цьому периферійна кромка 36 вставлена в гніздо, одержане в кінцевій ділянці 26 стінки, яка також може бути по суті паралельна осі А і не розширятися донизу. Камера 5 повністю покрита захисним покриттям 51, яке виготовлене з матеріалу антикорозійного полімерного покриття, нанесеного на всі внутрішні поверхні 6 алюмінієвого корпусу 2, і захищає поверхні 6 при роботі від контакту з водою. Зокрема, покриття 51 виготовлене з фарби, одержаної електрофорезом, наприклад епоксидної або акрилової смоли, або фторованого полімерного покриття (наприклад, на основі тефлону) або подібних продуктів. На фіг. 3 схематично показаний перший варіант здійснення способу антикорозійної обробки елемента 1, в якому покриття 51 наносять на поверхні 6 за допомогою процесу електрохімічного осадження і, конкретно, за допомогою процесу електрофорезу (катафорезного або анафорезного фарбування). Як відомо, в процесах електрофорезу використовується електрокінетичне явище, що полягає в переміщенні електрично заряджених частинок, диспергованих в текучому середовищі, під дією електричного поля, прикладеного за допомогою пари електродів до самого текучого середовища. Частинки переміщаються у напрямі до катода (катафорез), якщо вони заряджені позитивно, і у напрямі до анода (анафорез), якщо вони заряджені негативно. Елементи 1, по окремості або в батареї, звішують з привідної системи 52, яка транспортує їх до резервуара 53 для обробки, що залежно від контексту використовується для фарбування зовнішніх частин елементів 1. Для того, щоб одержати хороше фарбування зовнішніх поверхонь елементів 1, елементи 1 підвішують вертикально в положенні, зворотному відносно положення звичайного використання, і, таким чином, рукави 9 і кінцева частина 25, що утворюють нижню частину, повернуті вгору, при цьому рукави 8 повернуті вниз. У прикладі на фіг. 3 показана батарея 55 з елементів 1, які сполучені один з одним за допомогою відповідних рукавів 8, 9 (і створюють таким чином радіатор необхідної довжини); при цьому відповідні отвори 21 кінцевих елементів 1 батареї 55 відкриті. Рукави 8, 9 елементів 1 очевидним чином розміщені на одній прямій і утворюють відповідні безперервні трубопроводи 56, утворені каналами 18 одиничних рукавів 8, 9. Резервуар 53 містить ванну для електроосадження, наприклад, яка складається з води і рідкого складу для обробки, що містить матеріал для електроосадження, який утворює матеріал антикорозійного полімерного покриття; зокрема, ванна містить катафорезну або анафорезну фарбу (тобто, яка складається з позитивно або негативно заряджених частинок), що містить полімерні смоли (наприклад, епоксидну, акрилову і т. д.), пігменти, наповнювачі, добавки і розчинники. Електроди 60, що виймаються, вставлені в трубопроводи 56. Електроди 60 переважно виконані у формі вилок, і мають стояк 61, з якого виступають два паралельних прямолінійних провідних стрижні 62, ці стрижні можуть бути вставлені в рукави 8, 9; кожний стрижень 62 покритий зовні ізолюючою оболонкою 63, що має отвори 64, рознесені вздовж стрижня 62. Електроди 60 додатково забезпечені ізолюючими опорними ділянками 65, наприклад, утвореними дисками, встановленими на стрижнях 62 близько до стояка 61, і при роботі взаємодіючими прилеглим чином з . відповідними фронтальними кромками рукавів 8, 9, через які вставлені електроди. Електроди 60, як і додаткові електроди 66, занурені в резервуар 53, електричним чином сполучені за допомогою з'єднання 67 з полюсом випрямляча (відомий і не показаний), в той час як елементи 1 сполучені з протилежним полюсом, за допомогою з'єднання 68, об'єднаного з привідною системою 52. Очевидно, що можливо працювати і з катафорезними фарбами, і з анафорезними фарбами, шляхом з'єднання електродів 60, 66 і елементів 1 з відповідними полюсами; елементи 1 будуть сполучені з полюсом, що має протилежний знак відносно зарядів частинок фарби, з тим, щоб притягати ці частинки. Коли батарея 55 занурена у ванну для електроосадження, і в резервуарі 53 прикладене електричне поле (шляхом прикладання заданої напруги), частинки фарби мігрують у напрямі до елементів 1, де фарба схоплюється і осаджується на поверхнях 6, утворюючи таким чином покриття 51. 3 UA 104591 C2 5 10 15 20 25 30 35 40 45 50 55 Після осадження покриття 51, елементи 1 виймають з резервуара 53 і (при цьому електроди 60 вже видалені) направляють до так званого етапу випалення, наприклад, здійснюваного в печі, для сушіння і можливої полімеризації матеріалу полімерного покриття. Зрозуміло, що описана обробка може бути також застосована по окремості до кожного елемента 1 перед тим, як елементи з'єднують з тим, щоб утворити батарею 55. У цьому випадку використання електродів 60, вставлених в рукави 8, 9 може бути непотрібним, але буде потрібно відповідним чином змінити робочі параметри процесу електроосадження. Загалом, час контакту між елементами 1 і складом для обробки (тобто час знаходження елементів 1 у ванні, що визначається швидкістю, з якою привідна система 52 переміщує елементи через резервуар 53) і/або інші робочі параметри, які впливають на осадження покриття 51, такі як, зокрема, напруга, прикладена до ванни для того, щоб сприяти електрохімічному осадженню матеріалу покриття, вибирають з тим, щоб одержати повне покриття всіх поверхонь 6. Як приклад, повне покриття поверхонь 6 одержують: a) без використання електродів 60, шляхом обробки кожного елемента 1 по окремості, протягом часу контакту, який менше, ніж близько 150 секунд і, зокрема, в діапазоні від близько 90 секунд до близько 150 секунд, і переважно близько 120 секунд, при цьому прикладена напруга менше, ніж близько 360 вольт, і, зокрема, в діапазоні від близько 250 до близько 350 вольт; b) без використання електродів 60, шляхом обробки батарей 55 з декількох елементів 1, зокрема до чотирьох елементів 1, протягом часу контакту, який більше, ніж близько 150 секунд, і переважно близько 180 секунд, і з напругою в діапазоні від близько 250 до близько 400 вольт, і переважно вище, ніж близько 350 вольт; c) з електродами 60, шляхом обробки батарей 55, що складаються з декількох елементів 1, зокрема з більше ніж чотирьох елементів 1, протягом, часу контакту, який менше, ніж близько 150 секунд, і, зокрема, в діапазоні від близько 90 секунд до близько 150 секунд, і, переважно, близько 120 секунд, і з прикладеною напругою, яке менше, ніж близько 360 вольт, і зокрема, в діапазоні від близько 250 до близько 350 вольт; Згідно з варіантом здійснення даного винаходу на фіг. 4 покриття 51 наносять шляхом введення рідкого складу для обробки, що містить матеріал полімерного покриття, який має властивості адгезії до алюмінієвих поверхонь і захисту від корозії, в одиночний елемент 1 або, як показано на фіг. 4, в батарею 55 сполучених елементів 1. Наприклад, використовуються фторовані полімерні склади (такі як тефлон) або подібні продукти. Батарея 55 сполучена з системою 70 для примусової циркуляції складу для обробки; два з чотирьох в сумі отворів 21 кінцевих елементів 1 батареї 55 використовуються для приєднання до системи 70, будучи, зокрема, приєднаними за допомогою відповідних окремих з'єднань 72, до живильної труби 71 і до вивідної труби 74, відповідно; при цьому два інших отвори закриті знімними експлуатаційними кришками 75. Коли склад для обробки циркулює через елементи 1, матеріал полімерного покриття, що міститься в складі для обробки, осаджується на внутрішніх поверхнях 6 і прилипає до них. Як тільки елементи 1 були висушені від складу для обробки, який не приклеївся до поверхонь 6, батарею 55 направляють в піч для етапу сушіння і/або (якщо потрібно) можливої полімеризації. Потім батарею 55 направляють на етап фарбування для того, щоб пофарбувати елементи 1 зовні за допомогою традиційного електрофорезного або порошкового фарбування. Зрозуміло, що фарбування зовнішніх частин може бути здійснене до описаної вище обробки внутрішніх поверхонь 6 (яка могла б бути застосована таким чином до попередньо пофарбованих зовні елементів 1). Переваги винаходу очевидні з наведеного вище опису. Елемент радіатора за винаходом повністю захищений від корозії, також і на всіх його внутрішніх поверхнях, і таким чином може працювати протягом тривалих періодів часу, навіть в умовах особливо агресивних вод. Захисне антикорозійне покриття наносять або під час етапу фарбування елемента зовні, використовуючи, таким чином, одну і ту ж операцію і один і той же процес електрохімічного осадження, або під час окремого етапу, який, однак, здійснити більш просто і швидко. У обох випадках спосіб обробки є простим, вигідним з точки зору вартості і повністю ефективним. Якщо матеріал покриття осаджують за допомогою процесу електрохімічного осадження (зокрема за допомогою процесу електрофорезу), наявність електродів, розташованих всередині елемента, дозволяє повністю покрити поверхні покриття в кожній точці внутрішніх поверхонь елемента. 4 UA 104591 C2 5 Особлива форма закриваючої кришки нижньої частини дозволяє уникнути утворення повітряних карманів точно всередині нижньої частини, коли елемент занурений в склад для обробки в звичайному положенні, зворотному відносно положення використання (тобто нижньою частиною вгору), або у всіх випадках під час етапу заповнення внутрішньої камери складом для обробки. Таким чином, всі внутрішні поверхні елемента можуть бути повністю оброблені, зокрема промиті, попередньо оброблені і/або пофарбовані. Крім того, зрозуміло, що додаткові зміни і модифікації можуть бути здійснені в проілюстрованому тут описі, не виходячи за обсяг винаходу, як він визначений прикладеною формулою винаходу. 10 ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Елемент (1) опалювального радіатора, що має корпус (2), виготовлений з алюмінію і виконаний з внутрішньою камерою (5) для циркуляції води, границі якої визначені внутрішніми поверхнями (6) алюмінієвого корпусу (2), який відрізняється тим, що камера (5) повністю покрита захисним покриттям (51), виконаним з матеріалу антикорозійного полімерного покриття, який захищає внутрішні поверхні (6) алюмінієвого корпусу (2) при роботі від контакту з водою; причому захисне покриття (51) виготовлене з електрофорезної фарби або фторованого полімерного складу, або продукту, який має властивості адгезії до алюмінієвих поверхонь і захисту від корозії. 2. Елемент за п. 1, в якому корпус (2) містить трубчастий корпус (7), що має кінцеву частину (25), яка проходить за пару поперечних з'єднувальних рукавів (9), внутрішньо сполучених з трубчастим корпусом (7) за допомогою відповідних отворів (29), границі яких визначені периферійними кромками (30), при цьому корпус виконаний з нижнім отвором (27), закритим кришкою (28); при цьому кришка (28) має закриваючу поверхню (33), розміщену всередині кінцевої частини (25) в безпосередній близькості від згаданих отворів (29). 3. Елемент за п. 2, в якому закриваюча поверхня (33) розміщена в безпосередній близькості від відповідних ділянок (37) кромок (30), повернутих до нижнього отвору (27), і ближче усього до нижнього отвору (27). 4. Елемент за п. 2 або 3, в якому закриваюча поверхня (33) є по суті дотичною до отворів (29). 5. Елемент за одним з пп. 2-4, в якому кришка (28) вставлена в кінцеву частину (25) і сполучена непроникним для текучого середовища чином з кінцевою частиною (25). 6. Спосіб антикорозійної обробки для елементів опалювального радіатора, що мають корпус (2), виготовлений з алюмінію і виконаний з внутрішньою камерою (5) для циркуляції води, границі якої визначені внутрішніми поверхнями (6) алюмінієвого корпусу (2); який включає етап, на якому наносять захисне покриття (51), виготовлене з матеріалу антикорозійного полімерного покриття, на внутрішні поверхні (6) алюмінієвого корпусу (2) з тим, щоб повністю покрити камеру (5) для захисту внутрішніх поверхонь (6) алюмінієвого корпусу (2) при використанні від контакту з водою; в якому захисне покриття (51) виготовлене з електрофорезної фарби або матеріалу фторованого полімерного покриття, або з продукту, який має властивості адгезії до алюмінієвих поверхонь і захисту від корозії, подібні цьому. 7. Спосіб за п. 6, який включає етап заповнення камери (5) складом для обробки, що містить матеріал полімерного покриття, і етап висушування камери, як тільки матеріал покриття приклеївся до внутрішніх поверхонь (6) камери (5). 8. Спосіб за п. 6 або 7, в якому матеріал покриття осаджують за допомогою процесу електрохімічного осадження. 9. Спосіб за одним з пп. 6-8, в якому матеріал покриття осаджують за допомогою процесу електрофорезу. 10. Спосіб за одним з пп. 6-9, в якому внутрішні поверхні (6) приводять в контакт зі складом для обробки, що містить матеріал покриття, шляхом занурення елементів (1), окремо або в батареї, у ванну для електроосадження, що містить склад для обробки, або шляхом циркуляції складу для обробки всередині елементів (1), окремих або сполучених в батарею, за допомогою системи (70) примусової циркуляції. 11. Спосіб за п. 10, в якому час контакту елементів (1) зі складом для обробки і/або інші робочі параметри, які впливають на осадження захисного покриття (51), такі як напруга, прикладена для здійснення електрохімічного осадження матеріалу покриття, вибирають з тим, щоб одержати повне покриття всіх внутрішніх поверхонь (6) корпусу (2). 12. Спосіб за п. 11, в якому кожний елемент (1) обробляють окремо протягом часу контакту, який менше ніж близько 150 секунд, і, зокрема, в діапазоні від близько 90 секунд до близько 150 5 UA 104591 C2 5 10 15 20 25 секунд, і, переважно, близько 120 секунд, і при прикладеній напрузі, яка менша ніж близько 360 вольтів, і, зокрема, в діапазоні від близько 250 до близько 350 вольтів. 13. Спосіб за п. 11, в якому батареї (55), що складаються з від двох до чотирьох елементів (1), обробляють протягом часу контакту, який більший ніж близько 150 секунд, і, переважно, близько 180 секунд, і при напрузі в діапазоні від близько 250 до близько 400 вольтів. 14. Спосіб за п. 11, в якому батареї (55), що складаються з більше ніж одного елемента (1), зокрема з більше ніж чотирьох елементів (1), обробляють протягом часу контакту, який менший ніж близько 150 секунд, і, зокрема, в діапазоні від близько 90 секунд до близько 150 секунд, і, переважно, близько 120 секунд, і при прикладеній напрузі, яка менша ніж близько 360 вольтів, і, зокрема, в діапазоні від близько 250 до близько 350 вольтів. 15. Спосіб за одним з пп. 6-14, який включає етап введення електродів (60), що видаляються, в одиничні елементи (1) або в більшу кількість елементів (1), сполучених в батареї (55). 16. Спосіб за п. 15, в якому електроди 60 виконані у формі вилок і мають пару прямолінійних паралельних провідних стрижнів (62), що вставляються у відповідні канали, виконані всередині елемента (1) або всередині батареї (55) з елементів (1), сполучених один з одним. 17. Спосіб за одним з пп. 6-16, в якому захисне покриття (51) наносять або окремо на кожний елемент (1), або на множину елементів (1), сполучених з тим, щоб утворити батарею (55). 18. Спосіб за одним з пп. 6-17, який включає етап випалення в печі після етапу нанесення захисного покриття (51). 19. Спосіб за одним з пп. 6-18, в якому корпус (2) елемента (1) містить трубчастий корпус (7), що має кінцеву частину (25), яка проходить за пару поперечних з'єднувальних рукавів (9), внутрішньо сполучених з трубчастим корпусом (7) за допомогою відповідних отворів (29), границі яких визначені периферійними кромками (30), при цьому корпус забезпечений нижнім отвором (27), закритим кришкою (28); при цьому спосіб включає етап закривання нижнього отвору (27) кришкою (28), яка має закриваючу поверхню (33), розміщену всередині кінцевої частини (25), в безпосередній близькості від згаданих отворів (29) для запобігання утворенню повітряних карманів під час етапу заповнення камери (5) складом для обробки. 6 UA 104591 C2 7 UA 104591 C2 8 UA 104591 C2 Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюTotal anti-corrosion protection heating radiator element, and method of anti-corrosion treatment of heating radiator

Автори російськоюFranzoni, Francesco

МПК / Мітки

МПК: F28F 19/00

Мітки: елемент, опалювального, радіатора, спосіб, захистом, обробки, повним, антикорозійної, антикорозійним

Код посилання

<a href="https://ua.patents.su/11-104591-element-opalyuvalnogo-radiatora-z-povnim-antikorozijjnim-zakhistom-i-sposib-antikorozijjno-obrobki-opalyuvalnogo-radiatora.html" target="_blank" rel="follow" title="База патентів України">Елемент опалювального радіатора з повним антикорозійним захистом і спосіб антикорозійної обробки опалювального радіатора</a>

Попередній патент: Капсульована лікарська форма, що містить суспензійну композицію похідної індолінону

Наступний патент: Спосіб виготовлення розчинного кавового продукту

Випадковий патент: Фара шахтарського світильника