Спосіб прямого відновлення залізної руди

Формула / Реферат

ДОДАТОК ДО РІШЕННЯ (21) а201105712/М стор. 1

(57)

1. Спосіб прямого відновлення залізної руди, який виконують за допомогою агрегату, що включає в себе піч (2) прямого відновлення, яка має щонайменше одну зону (8) відновлення залізної руди у верхній частині, щонайменше одну зону (9) навуглецьовування і одну зону охолоджування (10) відновленого металевого продукту в нижній частині, а також засоби подачі суміші відновного газу в піч (2) прямого відновлення відповідно до зони відновлення залізної руди, засобу для рециркуляції відхідного газу з печі прямого відновлення для одержання синтез-газу і змішування рециркулюючого газу з природним газом для утворення відновної газової суміші, який відрізняється тим, що здійснюють наступні стадії, на яких:

a) видаляють відхідний газ з зони (8) відновлення залізної руди для рециркуляції,

b) очищають відхідний газ від частинок і пилу в системі (4) очищення від частинок,

c) одержують зневоднений відхідний газ на першій стадії (5) перетворення за допомогою зміщення оксиду вуглецю СО і водяної пари Н2О, що присутні у відхідному газі, в бік СО2 і Н2, використовуючи реакцію конверсії водного газу,

d) обробляють відхідний газ компресором або засобами перекачування (27),

e) видаляють СО2 з відхідного газу на другій стадії (6) перетворення, використовуючи засоби поглинання (21) діоксиду вуглецю СО2 і засоби (22) видалення діоксиду вуглецю СО2 для утворення синтез-газу, що включає, в основному, СО і Н2,

f) видаляють азот N2 і оксид вуглецю CO з відхідного газу на третій стадії (7) перетворення, використовуючи засоби поглинання N2 і CO, для утворення синтез-газу, що містить Н2,

g) розділяють потік синтез-газу на перший (37) і другий (19) шляхи протікання,

h) змішують синтез-газ першого (37) шляху протікання з природним газом, що подається зовнішнім джерелом (38),

і) нагрівають синтез-газ у другому (19) шляху протікання з стадії f) за допомогою фізичного тепла, одержаного від процесу зневоднення на стадії с),

j) нагрівають суміш синтез-газу першого (37) шляху протікання з стадії f) і природного газу в стадії h) за допомогою фізичного тепла від відновленого металевого продукту, одержаного в зоні охолоджування (10),

k) витягають суміш синтез-газу і природного газу від стадії j) з зони охолоджування (10) відновленого металевого продукту до газогенератора (3),

l) нагрівають газову суміш зі стадії k) інжектуванням кисню О2 в магістраль (41) до суміші синтез-газу і природного газу і підводять суміш до газогенератора (3),

m) обробляють газову суміш зі стадії l) в газогенераторі, для одержання відновної газової суміші, і підводять відновну газову суміш від газогенератора (3) до зони (8) відновлення залізної руди,

n) змішують синтез-газ зі стадії і) з потоком відновної газової суміші зі стадії m) для забезпечення відновної газової суміші,

о) подають відновну газову суміш, утворену на стадії n), до зони (8) відновлення залізної руди.

2. Спосіб за п. 1, який відрізняється тим, що використовують засоби (24) обміну теплом для передачі фізичного тепла зневодненого відхідного газу, утвореного на стадії с), засобами (22) видалення діоксиду вуглецю СО2 для утворення синтез-газу на другій стадії (6) перетворення.

3. Спосіб за п. 1, який відрізняється тим, що відновну газову суміш подають з газогенератора нагрітою до температури між 800 і 1400 °C.

4. Спосіб за п. 1, який відрізняється тим, що відновну газову суміш подають в зону (8) відновлення залізної руди з температурою 910 °C або вище.

5. Спосіб за п. 1, який відрізняється тим, що потік газу з другої стадії (6) перетворення розділяють на перший (32) і другий (33) шляхи протікання, причому газ першого (32) шляху протікання використовують як горючий залишковий газ в парогенераторі (25), що генерує

ДОДАТОК ДО РІШЕННЯ (21) а201105712/М стор. 2

тепло для стадії (е) перетворення, а газ другого (33) шляху протікання подають на третю стадію (7) перетворення.

6. Спосіб за п. 1, який відрізняється тим, що за допомогою здійснення першої, другої і третьої стадій (5, 6, 7) перетворення одержують потік практично чистого водню Н2.

7. Спосіб за п. 1, який відрізняється тим, що нагрівання на стадії m) забезпечують інжектуванням попередньо визначеної кількості кисню О2 і/або повітря в суміш синтез-газу і природного газу, що надходить з зони охолоджування (10).

8. Спосіб за п. 1, який відрізняється тим, що азот N2 і оксид вуглецю, видалені на третій стадії (7) перетворення, спалюють разом з діоксидом вуглецю СО2, видаленим на другій стадії (6) перетворення.

9. Спосіб за п. 1, який відрізняється тим, що відхідний газ пропускають через систему (4) очищення від частинок, що містить мультициклон (15) і подальший фільтр.

10. Спосіб за п. 1, який відрізняється тим, що на першій стадії (5) перетворення застосовують будь-який придатний каталізатор для реакції конверсії водного газу.

11. Спосіб за п. 1, який відрізняється тим, що на третій стадії (7) перетворення використовують будь-які придатні засоби розділення.

12. Спосіб за п. 11, який відрізняється тим, що на третій стадії (7) перетворення використовують молекулярне сито (34), яке містить будь-який придатний матеріал.

13. Спосіб за п. 1, який відрізняється тим, що зневоднений відхідний газ з стадії с) охолоджують за допомогою засобів (29) охолоджування перед подачею в компресор або засоби перекачування (27).

14. Спосіб за п. 1, який відрізняється тим, що синтез-газ, одержаний на третій стадії (7) перетворення, перед змішуванням з природним газом на стадії (h) нагрівають за допомогою додаткового нагрівника (43).

15. Спосіб за п. 14, який відрізняється тим, що потік відхідного газу з другої стадії (6) перетворення використовують як горючий газ в додатковому нагрівнику (43).

Текст

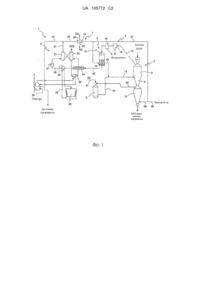

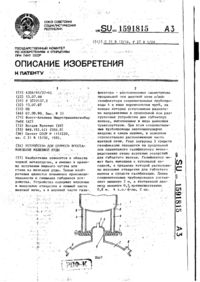

Реферат: Даний винахід стосується способу прямого відновлення залізної руди, що виконується за допомогою агрегату (1), що включає піч (2) прямого відновлення, яка має щонайменше одну реакторну зону (8) відновлення залізної руди у верхній частині вищевказаного і щонайменше одну зону (9) навуглецьовування та одну зону (10) охолоджування відновленої залізної руди в нижній частині вищевказаної печі, і засобу подачі суміші відновного газу в піч прямого відновлення відповідно до зони відновлення, засобу для рециркуляції відхідного газу, що відходить з печі прямого відновлення для одержання синтез-газу і змішування рециркулюючого газу з природним газом для утворення відновної газової суміші. Відповідно до винаходу на першій стадії (5) перетворення монооксид вуглецю СО, що не вступив в реакцію, і пару, присутню у відхідному газі, перетворюють в діоксид вуглецю і водень відповідно до реакції конверсії водного газу СО+Н2O=СО2+Н2, на другій стадії перетворення зневоднений відхідний газ, що включає, в основному, діоксид вуглецю і водень, обробляють для видалення діоксиду вуглецю, і на третій стадії перетворення виконують фізичне розділення азоту і оксиду вуглецю від відновного синтез-газу для зниження рівнів СО і будь-яких існуючих в рециркулюючому газі інших газів до такого низького рівня, наскільки це можливо, щоб рециркулюючий відновний газ був, наскільки це можливо, наближеним до чистого водню Н2. UA 105772 C2 (12) UA 105772 C2 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки винаходу Даний винахід стосується, головним чином, способу одержання заліза прямого відновлення за допомого прямого відновлення залізної руди способом, який виконують за допомогою агрегату, що включає в себе піч прямого відновлення, яка має щонайменше одну зону відновлення залізної руди у верхній частині, і щонайменше одну зону навуглецювання і одну зону охолоджування відновленого металевого продукту в нижній частині, а також засобу подачі суміші відновного газу в піч прямого відновлення відповідно до зони відновлення залізної руди, засобу для рециркуляції відхідного газу з печі прямого відновлення для одержання синтез-газу і змішування рециркулюючого газу з природним газом для утворення відновної газової суміші. Більш конкретно, даний винахід стосується способу очищення і видалення двоокису вуглецю і пари з відпрацьованого відновного газу в способі прямого відновлення залізної руди. Основи техніки винаходу Способи прямого відновлення для одержання металізованого заліза з котунів оксиду заліза, великокускової руди або подібних матеріалів, які включають оксид заліза, широко відомі і використовуються в сталеплавильній промисловості. Способами прямого відновлення (DR) одержують метали з їх руд видаленням з руд зв'язаного кисню при температурах нижчих температур плавлення будь-якого з матеріалів, включених в спосіб. Продукт, що одержується в результаті способу прямого відновлення, відомий як DRI або "Залізо прямого відновлення". У способі прямого відновлення залізну руду переводять в продукт з високим вмістом заліза у вигляді металу. Безпосереднє відновлення залізної руди в печі прямого відновлення проводять в присутності відновного газу, наприклад, природного газу, який включає відновні добавки водень (H2) і оксид вуглецю (CO), які при контактуванні відновлюють залізну руду до металевого заліза. Альтернативно, відновний газ у вигляді оксиду вуглецю, може бути одержаний за допомогою газогенератора в процесі згоряння, який має місце при реагуванні вуглецю з киснем, така реакція також має перевагу, надаючи тепло для відповідних реакцій газоутворення в шахтній печі. Якщо реакції прямого відновлення проводять в печах нижче, ніж приблизно при 1000 °C, то відновні добавки обмежені звичайно СО і H2. У способі DRI-прямого відновлення заліза, залізо відновлюють, а діоксид вуглецю, одержаний в реакції відновлення, видаляють разом з відновним газом широко відомим як відхідний (реакторний) газ. Відхідний газ включає водень H2, що не вступив в реакцію, оксид вуглецю СО, що не вступив в реакцію, діоксид вуглецю СО 2 і воду у вигляді пари. Після охолоджування відхідний газ піддають повторній обробці для видалення діоксиду вуглецю і підвищення вмісту водню і оксиду вуглецю перед тим, як повернути збагачений відхідний газ в піч прямого відновлення як ефективний відновний газ. Очищений продукт, відомий як синтез-газ (від англ. synthesis gas), є газовою сумішшю, яка містить змінні кількості оксиду вуглецю і водню за допомогою перетворення відхідного газу в газоподібний продукт з теплотворною здатністю. Синтез-газ є по визначенню продуктом, що містить, передусім оксид вуглецю, діоксид вуглецю і водень. Відхідний газ містить значною мірою діоксид вуглецю і воду, які утворюються в процесі реакції. Для деяких схем використовують стадію конверсії для того, щоб надати більше водню і оксиду вуглецю, а для деяких схем використовують стадію реакції конверсії водного газу для вдосконалення оборотного газу, з тим, щоб надати очищений відновний газ підвищеної ефективності, відомий як синтез-газ. У всіх цих схемах необхідно видаляти діоксид вуглецю з відхідного газу для того, щоб підтримувати процес відновлення. Пряме відновлення залізної руди, тобто, оксидів заліза, в основному, гематиту Fe 2O3, виконують відновленням залізної руди до металевого заліза за допомогою реакції з моноксидом вуглецю, воднем і/або твердим вуглецем через послідовні стани окиснення. Звичайно оксиди заліза і вуглецьвмісну речовину, наприклад, вугілля, завантажують в піч. Тепло постачають в піч спаленням палива з повітрям для одержання серед іншого моноксиду вуглецю. По мірі того, як тверда речовина опускається в печі прямого відновлення вниз, вона зустрічає потік відновного газу, який тече в протилежному напрямку, і речовину відновлюють до заліза у вигляді металу і витягують з печі. Відпрацьовані і пічні гази видаляють з печі через магістраль відпрацьованого газу або трубопровід. У даний час агрегати прямого одержання заліза для одержання заліза прямого відновлення, відомого як DRI-залізо прямого відновлення або гарячобрикетоване залізо (попередньо відновлені речовини, що використовуються як вихідний матеріал для одержання заліза і сталі), виробляють ці продукти контактуванням відновного газу, що складається, переважно, з водню і моноксиду вуглецю, при ефективній температурі відновлення в інтервалі приблизно від 750 °C до приблизно 1050 °C в шарі дисперсного матеріалу, що містить залізо, у вигляді шматків або котунів. Потоки газу, що використовуються для прямого відновлення, часто підраховуються на основі відношень між відновними агентами і 1 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 окиснювальними агентами, визначеними мольним відношенням (H2+CO/H2O+CO2) газової суміші. Цю величину звичайно вказують за допомогою терміну "відновлювальна здатність" або величина "R". Відновлювальна здатність є мірою ефективності газової суміші, що використовується як відновник; чим вища відновлювальна здатність, тим більша ефективність. Протягом багатьох років способи прямого відновлення заліза та інші способи удосконалювалися в частині різних схем одержання для генерації синтез-газу підвищеної ефективності з відпрацьованого відновного газу або відхідного газу, що містить високі концентрації H2 і CO. В останні роки стала невідкладною необхідність надання більш ефективних, більш продуктивних і менш витратних сталеплавильних процесів через підвищення вартості продукції (особливо, енергетичних витрат), а також через зростання обмежень, які накладають на сталеплавильний цех по екологічних міркуваннях. Мета даного винаходу складається, отже, в забезпеченні способу одержання заліза прямого відновлення, в якому простішим чином удосконалюється перетворення відхідного газу для того, щоб одержати потік синтез-газу, що виходить з високим вмістом водню і моноксиду вуглецю. Ще однією метою є досягнення суттєвого зниження питомого споживання викопного палива, тобто, до більш низького питомого споживання первинної енергії копалин і значного зменшення питомих викидів CO2 на тонну одержаного DRI-заліза прямого відновлення. Отже, метою даного винаходу є здійснення способу прямого одержання заліза, за допомогою якого продуктивність одержання DRI-заліза прямого відновлення може бути збільшена, і способу, який, в той же самий час, дає можливість знизити споживання викопного палива. Додатково, метою даного винаходу є одержання рециркулюючого газу шляхом очищення і видалення двоокису вуглецю і пари з обробленого відновного газу процесу прямого відновлення, що характеризується тим, що рециркулюючий газ є практично чистим воднем з тим, щоб додатково поліпшити відновні властивості в печі прямого відновлення. Додатково, метою даного винаходу є здійснення способу, який знижує проблеми, пов'язані з металевим запиленням від агрегату, частинками та іншими небажаними компонентами в відхідному газі без збільшення витрати води. Додатково, метою даного винаходу є здійснення способу, який зменшує витрату води, зокрема, як охолоджуючесередовище в процесі перетворення відхідного газу до синтез-газу. Охолоджування і повторне нагрівання вимагає витратного теплообмінного обладнання, а великий з'єднувальний високотемпературний трубопровід робить спосіб менш привабливим. Також добре відоме використання води в скруберах для видалення пилу. Інші цілі винаходу будуть вказані в даному описі або будуть очевидні кваліфікованому фахівцеві в даній галузі техніки. Короткий опис винаходу Даний винахід стосується способу одержання DRI-заліза прямого відновлення, в якому двоокис вуглецю CO2 і пар H2O видаляють з відпрацьованого в процесі відхідного газу для одержання відновленої форми або синтез-газу, що виходить, з високим вмістом водню і моноксиду вуглецю. Мету винаходу досягають, головним чином, виконанням способу, описаного в пункті 1. Більш конкретно, спосіб включає перетворення моноксиду вуглецю СО, що не вступив в реакцію, присутнього в відхідному газі, в двоокис вуглецю CO 2 і водень як першу стадію перетворення, яка супроводжується реакцією конверсії водного газу CO+H2O=CO2+H2, що характеризується тим, що пара, присутня у відхідному газі, діє як реакційноздатна вода. Згадана перша стадія перетворення передує другій стадії перетворення, в якій відхідний газ обробляють додатково для видалення двоокису вуглецю і підвищують вміст водню і моноксиду вуглецю перед поверненням збагаченого відхідного газу в печі прямого відновлення. З ряду добре відомих перехідних металів і оксидів перехідних металів як каталізатор для реакції конверсії водного газу, переважно, використовують магнетит Fe3O4. Оскільки реакція конверсії водного газу є екзотермічною, тобто, реакцією, яка протікає з виділенням тепла, відхідний газ виходить з температурою приблизно 480-520 °C, що приблизно на 120 °C вища, ніж температура відхідного газу як така. Фізичне тепло або одержану потенційну енергію використовують на стадіях подальшого очищення газу. Третьою стадією перетворення є відновлення відхідного газу за допомогою додаткового видалення оксиду вуглецю і азоту, щоб забезпечити рециркулюючий газ, що містить практично чистий водень. На другій стадії перетворення відхідний газ, який включає, головним чином, двоокис вуглецю і водень, обробляють для видалення двоокису вуглецю, одержуючи, таким чином, рециркулюючий потік, що практично не містить двоокис вуглецю, для шахтної печі. Такий 2 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 60 практично рециркулюючий потік, що практично не містить двоокис вуглецю, нагрівають і повертають в шахтну піч, як частину загального відновного газу. Добре відомо, що для того, щоб одержати відновний газ підвищеної ефективності з реформінг-установки, в якій відхідний газ очищають до синтез-газу, що містить високу концентрацію H2 і СО, бажано підтримувати низький вміст пари в потоці, що входить в реформінг-установку. Основною причиною для зниженого вмісту пари у відновному газі є ефект розбавлення пари при виконанні процесу конверсії. Незважаючи на те, що видалення пари з реформінг-установки повинно приводити до концентрованого відновного газу, таку стадію розглядають як неекономічну, оскільки потрібно охолоджувати продукт, що виходить з реформінг-установки, для конденсації води і видалення, після чого необхідне буде повторне нагрівання перед тим, як його ввести в установку відновлення залізної руди. Охолоджування і повторне нагрівання вимагають витратного теплообмінного обладнання і з'єднувального великого високотемпературного трубопроводу, що робить процес непривабливим. Крім того, стадія конденсації води збільшує перепад тиску і, тим самим, вимагає, щоб експлуатацію реформінг-установки виконували при набагато вищому тиску, що вимагає підвищення або температур експлуатації, або підвищення відношення пара-вуглець, або і того і іншого, для того, щоб задовольняти вимогу по залишковому метану. Діючі в даний час схеми для одержання відновного газу підвищеної ефективності потребують вдосконалення, що стосується ефективності енергії і зниження витрат на одержання. Для того, щоб удосконалити цей, даний винахід використовує стадію каталітичної обробки, розташовану після шахтної печі, в якій пару відхідного газу зсувають у бік водню за допомогою моно оксиду вуглецю, що не вступив в реакцію, по реакції конверсії водного газу CO+H 2O=CO2+H2. У даному варіанті втілення, що описується, використовують каталізатор, наприклад, магнетит або бура залізна руда (лимоніт). Реакція конверсії водного газу є чутливою до температури, і характеризується тим, що тенденція до зміщення у бік реагуючих речовин збільшується при вищих температурах. Отже, відносно високі температури відхідного газу, які в зв'язку з цим були розглянуті як проблема, можна використовувати як перевагу. Крім цього, той факт, що відхідний газ з печі прямого відновлення для одержання DRI- заліза прямого відновлення одержаний при низькому тиску, що звичайно вважають недоліком, його можна використовувати як перевагу. Винахід також включає третю стадію перетворення з фізичним відділенням азоту, і оксиду вуглецю CO від відновлювального синтез-газу з вищевказаних стадій один і два. Мета третьої стадії перетворення полягає в тому, щоб знизити рівні CO і будь-якого іншого газу, що знаходиться в рециркулюючому газі, до наскільки можливо низького рівня для того, щоб рециркулюючий відновний газ був, по можливості, близьким до чистого водню H 2. Короткий опис креслень Елементи, цілі і переваги даного винаходу стануть більш очевидними з наступного опису переважних варіантів втілення з посиланням на креслення, на яких одними і тими ж посиланнями характеризують вказані одні і ті ж або відповідні частини на декількох виглядах, і на яких: Фігура 1 показує схематично перший варіант втілення даного винаходу, що показує діаграму способу і агрегати одержання DRI відповідно до даного винаходу; Фігура 2 показує схематично другий варіант втілення даного винаходу. Докладний опис винаходу Нижче в даному документі описують дві альтернативні схеми способу, одна з яких здійснена з додатковим нагрівником, а інша без додаткового нагрівника для нагрівання вихідного продукту реформінг-установки, що виходить, збагаченого воднем H 2. Ці схеми показані на фігурах 1 і 2, відповідно. З посиланням на фігуру 1 показаний перший план розташування агрегату відновлення, позначеного номером позиції 1, придатного для виконання способу, що відповідає даному винаходу. На плані розташування номер позиції 2 представляє, загалом, шахту прямого відновлення для одержання DRI-заліза прямого відновлення, 3 представляє газогенератор, що постачає синтетичний газ, відомий по-іншому як синтез-газ, який використовує очищений газ, що витягується з печі, для застосування як відновного газу в зоні відновлення, 4 представляє систему очищення від частинок для відділення частинок металу з відхідного газу, що надходять з печі, 5, 6 і 7 представляють систему перетворення, що включає три стадії перетворення, які характеризуються тим, що 5 представляє першу стадію перетворення пари, що перетворює моноксид вуглецю, що присутній у відхідному газі, до двоокису вуглецю і водню, а 6 - другу стадію перетворення для видалення двоокису вуглецю з перетвореної пари відхідного газу, і 7 представляє третю стадію перетворення для видалення азоту і оксиду вуглецю з відхідного газу. 3 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 60 Шахта 2 прямого відновлення зверху вниз включає зону завантаження залізної руди, реакторну зону 8 відновлення залізної руди, зону 9 навуглецювання і зону 10 охолоджування відновленого металевого продукту. У реакторі або шахті (в зоні 8 відновлення залізної руди) одержують гаряче металеве залізо або DRI-залізо прямого відновлення з оксидів у вигляді котунів і/або шматків, які через ефект гравітації опускаються в зону 9 навуглецювання. Зона 10 охолоджування відновленого металевого продукту, розташована нижче, в свою чергу приєднана безпосередньо до пристрою вивантаження. Існує, таким чином, єдиний потік речовини від верхньої частини до нижньої частини або до основи шахти або колони. По мірі того, як тверда речовина просувається вниз через зону 8 відновлення металевої руди вона зустрічає потік відновного газу, який подають в загадану зо відновлення загаданої печі, що протікає в протилежному напрямку, причому згадана зона є за формою практично циліндром, всередину якого подають потік відновного газу з газогенератора 3 через трубопроводи 12, 13. Відпрацьований газ або "відхідний газ" витягують з верхньої частини зони 8 відновлення металевої руди, після того, як він прореагував з оксидами заліза і протікає по магістралі відпрацьованого газу або трубопроводу 14 до системи 4 очищення від частинок. Температура відпрацьованого газу залежить від тієї залізної руди, яка завантажена в піч, але, як правило, газ залишає піч приблизно від 340 до 380 °C. Оскільки у витягнутому з зони 8 відновлення металевої руди відхідному газі є пил, відхідний газ, відправлений до системи очищення від частинок, проходить мультициклон 15, в якому основну частину пилу у відхідному газі відділяють, а після цього проходить фільтр 16, де з відхідного газу видаляють велику кількість пилу, що залишився, і дрібних частинок. Велику частину металевого пилу і частинок відхідного газу можна видалити за допомогою цього. Після відповідної обробки, що включає компактування металевого пилу з системи 4 очищення від частинок в брикети або шматки придатного розміру і форми, матеріал можна завантажити в шахтну піч. Перша стадія 5 перетворення включає передавальний пристрій (шифтер) 17 перетворення парів вуглеводнів і в якому, таким чином, з практично чистого відхідного газу можна видалити воду шляхом перетворення в діоксид вуглецю і водень. Більш конкретно, передавальний пристрій (шифтер) 17 призначений для конвертування моноксиду вуглецю, що не вступив в реакцію, присутнього у відхідному газі, в діоксид вуглецю відповідно до добре відомої реакції конверсії водного газу CO+H2O=CO2+H2, де пара, присутня в відхідному газі, функціонує як реакційна вода. Передавальний пристрій (шифтер) 17 може включати будь-який каталізатор, відомий для даного рівня техніки, який придатний для реакції конверсії водного газу, наприклад, магнетит або будь-який перехідний метал або оксиди перехідного металу. У даному варіанті втілення як каталізатор використовують бурий залізняк у вигляді шматків. Реакція конверсії водного газу дуже чутлива до температури з тенденцією зміщення у бік вступаючих в реакцію речовин, при підвищенні температури, що характеризується тим, що високу температуру відхідного газу використовують як перевагу. Оскільки реакція на першій стадії 5 перетворення є екзотермічною, то зневоднений відхідний газ виходить при температурі вищій, ніж він мав спочатку, коли він надходив на стадію системи. Отже, температура зневодненого газу, що залишає передавальний пристрій (шифтер) 17, протягом всього трубопроводу або магістралі, позначеної 16, звичайно становить приблизно 480-520 °C. У теплообміннику 18, встановленому після передавального пристрою (шифтера) 17, зневоднений відхідний газ, що в основному включає діоксид вуглецю і водень, охолоджують приблизно до 300-340 °C при обміні теплом з частиною рециркулюючого газу, що проходить протягом всієї магістралі 19. Більш конкретно, тепло від передавального пристрою (шифтера) 17 першої стадії 5 перетворення використовують для того, щоб нагріти рециркулюючий газ, що містить високі концентрації CO і H2, що надходить з другої стадії 6 перетворення, перед тим як рециркулюючий газ в магістралі 20 змішують з потоком синтез-газу, який подають зовнішнім джерелом, в цьому випадку газогенератором 3, і що має температуру приблизно 1200 °C. Приготування рециркулюючого газу, а також синтез-газу з газогенератора 3 буде більш детально обговорюватися далі в даному документі. Друга стадія 6 системи перетворення для видалення діоксиду вуглецю CO 2 із зневодненого відхідного газу включає засоби 21 поглинання CO 2 і засоби 22 видалення CO2, які в такій якості відомі в даному рівні техніки. З теплообмінника 18 зневоднений відхідний газ пропускають по магістралі 23 до ребойлеру 24, в який випускають фізичне тепло газу. Пару, одержану з одного боку через ребойлер 24 під впливом фізичного тепла, одержаного від зневодненого газу, що проходить через ребойлер, а з іншого боку фізичного тепла, одержаного від парогенератора 25 через теплообмінник 26, використовують в пристрої видалення CO2 для виділення діоксиду вуглецю із зневодненого газу тим способом, який, як такий, добре відомий для даного рівня техніки. Діоксид вуглецю високої чистоти, що видаляється з установки видалення, переважно, 4 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 60 можна зібрати і реалізувати іншим споживачам. Перед тим, як потрапити в компресор або засіб перекачування 27, які також становлять частину другої системи 6 перетворення, зневоднений газ, що протікає по магістралі 28, охолоджують при пропусканні через водне охолоджування 29. Підігріту воду від водного охолоджування спрямовують для охолоджування через магістраль 29 до охолоджуючої вежі 30. Зневоднений газ, що посилається в магістраль 28 до компресора або засобу перекачування 27, проходить через пристрій 21 поглинання CO 2, тим самим збільшуючи його відновлювальний потенціал. Після того, як газ оброблять в пристрої поглинання 21 CO 2, газ в магістралі 31 має склад, що включає, головним чином, оксид вуглецю, діоксид вуглецю і водень. Потік 14 рециркулюючого газу в магістралі 31 розділяють на два потоки течії 32 і 33, з яких шлях 32 використовують з одного боку як горючий залишковий газ в парогенераторі 25, а з іншого боку його можна зібрати і розподілити іншим споживачам. Оскільки кількість залишкового газу повинна бути низькою для того, щоб його можна було використовувати як відновне середовище, то N2, що входить до складу газу, необхідно видаляти. Отже, газовий потік другого шляху течії 33 пропускають через віддільник азоту N 2, що включає засоби фізичного відділення, наприклад, молекулярне сито 34 або в молекулярне сито, передбачене для поглинання азоту з газу. Фізичні засоби відділення можуть включати для цієї мети будь-які засоби, наприклад, мембрани, молекулярні сита або хімічні системи поглинання. Молекулярне сито 34 передбачено, переважно, для поглинання не тільки азоту, але також і присутнього в газі оксиду вуглецю CO, який видаляють з пристрою 22 видалення CO 2 згорілим і змішаним з CO2. Молекулярне сито 34 може включати будь-яку придатну речовину, що має відкриту структуру з молекулами, які мають абсорбційні властивості як не обмежуючий приклад, наприклад, алюмосилікат, глину, активний вуглець або штучний вуглець і подібне. Потік 35 вказує виведення N2, видаленого із залишкового газу, а потік 36 - видалення діоксиду вуглецю. Потік 33 з молекулярного сита 34 розділяють на два шляхи течії або потоку 19 і 37, з яких один шлях 19, який вже згадували вище в даному документі, спрямовують для проходження через теплообмінник 18 для того, щоб одержати тепло, виділене першою системою 5 перетворення, що включає передавальний пристрій (шифтер) 17, в той час як інший потік 37 спрямовують в зону 10 охолоджування відновленого металевого продукту печі 2 прямого відновлення. Слід зазначити, що метою стадії обробки в молекулярному ситі 34 є зниження рівня CO і будь-яких інших газів, що існують в рециркулюючому газі, до настільки низького рівня, наскільки це можливо, для того, щоб рециркулюючий газ в двох магістралях 19 і 37 був наскільки можливо наближеним до чистого водню H2. За допомогою очищення водневий рівень в рециркулюючому газі не тільки досягає синтез-газу з більш високою відновлювальною здатністю, або "R", і ефективністю, але також таких умов процесу, які гарантують належне відновлення залізних руд поганої якості. Синтез-газ, що використовується як відновне середовище в даному способі прямого відновлення, є попередньо нагрітою сумішшю практично чистого водню H 2, що надходить з магістралі 37, і природного газу, наприклад, CH4. Агрегат вигідно надають разом з пристроями регулювання, не показаними на кресленні, для керування кількістю природного газу, який завантажується для змішування з рециркулюючим газом в магістраль 37, для того, щоб оптимізувати реакції відновлення і перетворення. Холодний природний газ, що подається в процес за допомогою магістралі 38 і змішується з рециркулюючим газом, що надходить з магістралі 37, причому змішаний газ подають в зону 10 охолоджування металевого продукту за допомогою змішування з магістраллю 39, і після цього пропускають через гаряче DRI-залізо прямого відновлення в зону 10 охолоджування відновленого металевого продукту (охолоджуючу ємність). Відповідно, DRI-залізо прямого відновлення в охолоджуючій ємності охолоджують, доки в даний час суміш рециркулюючого газу і природного газу нагрівають перед тим, як подати до газогенератора 3 даної системи обробки. Попереднє підігрівання змішаного газу аж до 520 °C можна виконати, переважно, шляхом обміну теплом з гарячим DRI-залізом прямого відновлення в зону 10 охолоджування відновленого металевого продукту. Керуючи вмістом природного газу у відновному газі, що надходить в піч 2 прямого відновлення, можливо безпосередньо керувати процесом відновлення в зоні 8 відновлення залізної руди за допомогою відповідного регулювання температури завантаження в зоні реакції, переважно, між 800 і 900 °C, і кінетикою реакції. Газову суміш витягують з зони 10 охолоджування відновленого металевого продукту за допомогою пристроїв для витягування і спрямовують по магістралі 40, що виходить, до газогенератора 3, і частково окиснюють киснем або повітрям, що надходить в газогенератор через магістраль 41. Додатковий спосіб нагрівання відновного газу надають в позиції, де газова суміш надходить в газогенератор через магістраль 40, шляхом інжектування попередньо певної кількості чистого кисню або збагаченого киснем повітря в згаданий 5 UA 105772 C2 5 10 15 20 25 30 35 40 45 50 55 60 трубопровід 40, з тим, щоб одержати часткове згоряння CO і H 2, і нагріти відновний газ, що вводиться, до температури між 850 і 1200 °C. Після проходження додаткового процесу нагрівання, потік відновного газу подають в першу магістраль 12 для відновлення і перетворення за допомогою другої магістралі 13. Перед надходженням в піч за допомогою трубопроводу 20 одержаний гарячий газ з газогенератора 3 змішують з виснаженим попередньо нагрітим приблизно при 400 °C газовим потоком, що містить, в основному, водень H2. Цю суміш, якою можна керувати при температурі між 800 і 950 °C за допомогою засобів регулювання, не показаних на кресленні, подають в піч прямого відновлення, де відбувається відновлення. Потрібно зазначити, що головним відновлювальним компонентом в газі буде водень. З посиланням на фігуру 2 описують альтернативну схему способу, що має додатковий нагрівник для нагрівання вихідної речовини реформінг-установки, що виходить, з високою концентрацією водню H2. Позначення позицій на фігурі 2 відповідають позначенням на фігурі 1 для того, щоб продемонструвати той факт, що вони стосуються таких же або подібних пристроїв. Залишковий газ в магістралі 32 розділяють на два потоки течії 32 і 42, з яких потік 32, як згадувалося в даному документі вище, використовують як залишковий газ парогенератора 25, а іншу частину 42 використовують як залишковий газ в додатковому нагрівнику 43 рециркулюючого газу для нагрівання рециркулюючого газу в магістралі 37 перед тим, як його змішують з природним газом і пропускають через зону 10 охолоджування відновленого металевого продукту. Рециркулюючий газ, нагрітий в підігрівачі 43 рециркулюючого газу, проводять по магістралі 37. Холодний природний газ, що надходить для процесу по магістралі 38 і змішується з рециркулюючим газом, що надходить з магістралі 37, де змішаний газ вводять в зону 10 охолоджування відновленого металевого продукту змішуванням в магістралі 39, і пропускають через гаряче DRI-залізо прямого відновлення. Відповідно, DRI-залізо прямого відновлення охолоджується, в той час як суміш рециркулюючого газу і природного газу нагрівається перед подачею в газогенератор 3 системи обробки. Відновний газ, що подається в зону 8 відновлення залізної руди, нагрівають до температури вищої 910 °C перед надходженням в зону 8 відновлення залізної руди через магістраль 13. Згадана температура є хорошим інтегральним коефіцієнтом, який не допускає "злипання" в печі прямого відновлення. Високий вміст в газі водню H2 з одного боку і низька молекулярна вага з іншого боку допускають невеликий розмір печі. Даний винахід не обмежують наведеним вище описом і ілюстрованим на кресленнях, але він може бути змінений або модифікований декількома різними шляхами в рамках ідеї винаходу, позначеної в нижченаведеній формулі винаходу. ФОРМУЛА ВИНАХОДУ 1. Спосіб прямого відновлення залізної руди, який виконують за допомогою агрегату, що включає в себе піч (2) прямого відновлення, яка має щонайменше одну зону (8) відновлення залізної руди у верхній частині, щонайменше одну зону (9) навуглецьовування і одну зону охолоджування (10) відновленого металевого продукту в нижній частині, а також засоби подачі суміші відновного газу в піч (2) прямого відновлення відповідно до зони відновлення залізної руди, засобу для рециркуляції відхідного газу з печі прямого відновлення для одержання синтез-газу і змішування рециркулюючого газу з природним газом для утворення відновної газової суміші, який відрізняється тим, що здійснюють наступні стадії, на яких: a) видаляють відхідний газ з зони (8) відновлення залізної руди для рециркуляції, b) очищають відхідний газ від частинок і пилу в системі (4) очищення від частинок, c) одержують зневоднений відхідний газ на першій стадії (5) перетворення за допомогою зміщення оксиду вуглецю СО і водяної пари Н2О, що присутні у відхідному газі, в бік СО2 і Н2, використовуючи реакцію конверсії водного газу, d) обробляють відхідний газ компресором або засобами перекачування (27), e) видаляють СО2 з відхідного газу на другій стадії (6) перетворення, використовуючи засоби поглинання (21) діоксиду вуглецю СО2 і засоби (22) видалення діоксиду вуглецю СО 2 для утворення синтез-газу, що включає, в основному, СО і Н2, f) видаляють азот N2 і оксид вуглецю CO з відхідного газу на третій стадії (7) перетворення, використовуючи засоби поглинання N2 і CO, для утворення синтез-газу, що містить Н2, g) розділяють потік синтез-газу на перший (37) і другий (19) шляхи протікання, h) змішують синтез-газ першого (37) шляху протікання з природним газом, що подається зовнішнім джерелом (38), і) нагрівають синтез-газ у другому (19) шляху протікання з стадії f) за допомогою фізичного тепла, одержаного від процесу зневоднення на стадії с), 6 UA 105772 C2 5 10 15 20 25 30 35 40 45 j) нагрівають суміш синтез-газу першого (37) шляху протікання з стадії f) і природного газу в стадії h) за допомогою фізичного тепла від відновленого металевого продукту, одержаного в зоні охолоджування (10), k) витягають суміш синтез-газу і природного газу від стадії j) з зони охолоджування (10) відновленого металевого продукту до газогенератора (3), l) нагрівають газову суміш зі стадії k) інжектуванням кисню О2 в магістраль (41) до суміші синтезгазу і природного газу і підводять суміш до газогенератора (3), m) обробляють газову суміш зі стадії l) в газогенераторі, для одержання відновної газової суміші, і підводять відновну газову суміш від газогенератора (3) до зони (8) відновлення залізної руди, n) змішують синтез-газ зі стадії і) з потоком відновної газової суміші зі стадії m) для забезпечення відновної газової суміші, о) подають відновну газову суміш, утворену на стадії n), до зони (8) відновлення залізної руди. 2. Спосіб за п. 1, який відрізняється тим, що використовують засоби (24) обміну теплом для передачі фізичного тепла зневодненого відхідного газу, утвореного на стадії с), засобами (22) видалення діоксиду вуглецю СО2 для утворення синтез-газу на другій стадії (6) перетворення. 3. Спосіб за п. 1, який відрізняється тим, що відновну газову суміш подають з газогенератора нагрітою до температури між 800 і 1400 °C. 4. Спосіб за п. 1, який відрізняється тим, що відновну газову суміш подають в зону (8) відновлення залізної руди з температурою 910 °C або вище. 5. Спосіб за п. 1, який відрізняється тим, що потік газу з другої стадії (6) перетворення розділяють на перший (32) і другий (33) шляхи протікання, причому газ першого (32) шляху протікання використовують як горючий залишковий газ в парогенераторі (25), що генерує тепло для стадії (е) перетворення, а газ другого (33) шляху протікання подають на третю стадію (7) перетворення. 6. Спосіб за п. 1, який відрізняється тим, що за допомогою здійснення першої, другої і третьої стадій (5, 6, 7) перетворення одержують потік практично чистого водню Н 2. 7. Спосіб за п. 1, який відрізняється тим, що нагрівання на стадії m) забезпечують інжектуванням попередньо визначеної кількості кисню О2 і/або повітря в суміш синтез-газу і природного газу, що надходить з зони охолоджування (10). 8. Спосіб за п. 1, який відрізняється тим, що азот N2 і оксид вуглецю, видалені на третій стадії (7) перетворення, спалюють разом з діоксидом вуглецю СО2, видаленим на другій стадії (6) перетворення. 9. Спосіб за п. 1, який відрізняється тим, що відхідний газ пропускають через систему (4) очищення від частинок, що містить мультициклон (15) і подальший фільтр. 10. Спосіб за п. 1, який відрізняється тим, що на першій стадії (5) перетворення застосовують будь-який придатний каталізатор для реакції конверсії водного газу. 11. Спосіб за п. 1, який відрізняється тим, що на третій стадії (7) перетворення використовують будь-які придатні засоби розділення. 12. Спосіб за п. 11, який відрізняється тим, що на третій стадії (7) перетворення використовують молекулярне сито (34), яке містить будь-який придатний матеріал. 13. Спосіб за п. 1, який відрізняється тим, що зневоднений відхідний газ з стадії с) охолоджують за допомогою засобів (29) охолоджування перед подачею в компресор або засоби перекачування (27). 14. Спосіб за п. 1, який відрізняється тим, що синтез-газ, одержаний на третій стадії (7) перетворення, перед змішуванням з природним газом на стадії (h) нагрівають за допомогою додаткового нагрівника (43). 15. Спосіб за п. 14, який відрізняється тим, що потік відхідного газу з другої стадії (6) перетворення використовують як горючий газ в додатковому нагрівнику (43). 7 UA 105772 C2 8 UA 105772 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for production of direct reduced iron

Автори російськоюKnop, Klaus, Angstrom, Sten

МПК / Мітки

МПК: C21B 13/02, C21B 13/00

Мітки: прямого, відновлення, руди, спосіб, залізної

Код посилання

<a href="https://ua.patents.su/11-105772-sposib-pryamogo-vidnovlennya-zalizno-rudi.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого відновлення залізної руди</a>

Попередній патент: Похідні циклогексиламіду та їх застосування як антагоністів рецептора crf-1

Наступний патент: Просочування деревини

Випадковий патент: Напрямні вугледобувного комбайна