Гідропіроліз біомаси для отримання високоякісного рідкого пального

Номер патенту: 106609

Опубліковано: 25.09.2014

Автори: Маркер Террі Л., Фелікс Ларрі Дж., Лінк Мартін Б.

Формула / Реферат

1. Спосіб одержання рідких продуктів з біомаси, що включає стадії:

a) гідропіролізу біомаси в гідропіролітичній реакторній посудині, що містить молекулярний водень і каталізатор деоксигенування, з утворенням вихідних продуктів, які містять СО2, CO і С1-С4 гази, частково відновлений піролітичний продукт, кам'яне вугілля і нагрівання першої стадії,

b) видалення кам'яного вугілля з частково відновленого піролітичного продукту,

c) гідроконверсії частково відновленого піролітичного продукту в гідроконверсійній реакторній посудині з використанням каталізатора гідроконверсії в присутності СО2, CO і С1-С4 газів, утворених на стадії а), з утворенням практично повністю відновленої піролітичної рідини, газової суміші, що містить СО, СО2, і легколетких вуглеводневих газів (С1-С4), і нагрівання другої стадії,

d) парового реформінгу щонайменше частини газової суміші з утворенням реформованого молекулярного водню, і

е) введення указаного реформованого молекулярного водню в реакторну посудину для гідропіролізу вказаної біомаси, де стадії а) і с) здійснюють при умовах, в яких близько 40-60 % кисню в біомасі перетворюють в Н2О і близько 40-60 % кисню перетворюють в CO і СО2.

2. Спосіб за п. 1, де каталізатор гідроконверсії каталізує обидві реакції переходу рідина-газ і гідроконверсію.

3. Спосіб за п. 1, де всі стадії а), с) і d) здійснюють при практично однаковому тиску.

4. Спосіб за п. 3, де вищезазначений тиск знаходиться в діапазоні від близько 300 (2,1 • 105 кг/м2) до близько 800 фунт/кв. дюйм (5,6 • 105 кг/м2).

5. Спосіб за п. 4, де вищезазначений гідропіроліз здійснюють при температурі в діапазоні від близько 800 °F (700 K) до близько 950 °F (783 K), і вищезазначену гідроконверсію здійснюють при температурі в діапазоні від близько 600 °F (589 K) до близько 800 °F (700 K).

6. Спосіб за п. 1, де вищезазначену гідроконверсію здійснюють з часовою об'ємною швидкістю в діапазоні від близько 0,3 до близько 0,7.

7. Спосіб за п. 1, де вищезазначену, практично повністю відновлену піролітичну рідину розділяють на дизельну і газолінову фракції, придатні для використання як транспортне паливо.

8. Спосіб за п. 1, де вищезазначена гідропіролітична реакторна посудина є реактором з псевдозрідженим шаром, що містить псевдозріджений шар, і тривалість знаходження газу у вищезазначеній гідропіролітичній реакторній посудині складає менше близько однієї хвилини.

9. Спосіб за п. 8, в якому вищезазначене кам'яне вугілля видаляють з вищезазначеного реактора з псевдозрідженим шаром практично з вищезазначеного псевдозрідженого шару.

10. Спосіб за п. 1, де кам'яне вугілля видаляють з вищезазначеного, частково відновленого піролітичного продукту за допомогою барботування вихідних газів вищезазначеним гідропіролізом через рециркулюючу рідину, використовуючи висококиплячу фракцію вищезазначеної, практично повністю відновленої піролітичної рідини.

11. Спосіб за п. 1, де потік, який виходить із способу, містить фактично рідкий продукт і СО2.

12. Спосіб за п. 8, де каталізатор деоксигенування є гранульованим і достатньо резистентним до спрацьовування так, що він перетирає кам'яне вугілля, даючи можливість видаляти вищезазначене кам'яне вугілля з реактора з псевдозрідженим шаром практично з вищезазначеного псевдозрідженого шару.

13. Спосіб одержання рідких продуктів з біомаси, що включає стадії:

піролізу вищезазначеної біомаси в реакторній посудині в присутності Н2 і каталізатора деоксигенування, що надає вихідний потік піролітичного способу, що містить частково відновлений піролітичний продукт і кам'яне вугілля, і нагрівання першої стадії,

відділення кам'яного вугілля від вихідного складу піролітичного процесу,

гідроконверсію вищезазначеного, частково відновленого піролітичного продукту в присутності каталізатора гідроконверсії з утворенням практично повністю відновленої піролітичної рідини, газової суміші, що включає CO і С1-С5 легколеткі вуглеводневі гази, і другу стадію нагрівання,

парового реформінгу щонайменше частини газової суміші з утворенням реформованого Н2, і

рециркуляції вказаного реформованого Н2 в реакторну посудину для піролізу вказаної біомаси, де в діапазоні від близько 40-60 % кисню в біомасі перетворюють в Н2О і близько 40-60 % кисню перетворюють в CO і СО2.

14. Спосіб за п. 13, де каталізатор гідроконверсії каталізує обидві реакції переходу рідина-газ і гідроконверсію.

15. Спосіб за п. 13, де гідропіроліз і гідроконверсію здійснюють при практично однаковому тиску.

16. Спосіб за п. 15, де тиск знаходиться в діапазоні від близько 300 фунт/кв. дюйм (2,1×105 кг/м2) до близько 800 фунт/кв. дюйм (5,6×105 кг/м2).

17. Спосіб за п. 13, де гідропіроліз здійснюють при температурі гідропіролізу в діапазоні від близько 800 °F (700 K) до близько 950 °F (783 K), і гідроконверсію здійснюють при температурі гідроконверсії в діапазоні від близько 600 °F (589 K) до близько 800 °F (700 K).

18. Спосіб за п. 13, де повністю відновлену піролітичну рідину розділяють на дизельну і газолінову фракції, придатні для використання як транспортне паливо.

19. Спосіб за п. 13, де реакторна посудина є реактором з псевдозрідженим шаром, що містить псевдозріджений шар.

20. Спосіб за п. 13, де потік, який виходить із способу, містить рідкий продукт і СО2.

Текст

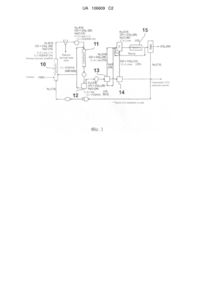

Реферат: Винахід стосується інтегрованого процесу термохімічної трансформації біомаси у високоякісне рідке пальне. Заявлено спосіб одержання рідкого палива з біомаси, в якому біомасу піддають гідропіролізу в реакторній посудині, що містить молекулярний водень і каталізатор відновлення, з утворенням частково відновленої піролітичної рідини, яку відновлюють, використовуючи гідроконверсійний каталізатор, з утворенням майже повністю відновленої піролітичної рідини і газової суміші, що містить CO і легколеткі вуглеводневі гази (С1-С4), причому газову суміш реформують в паровому реформаторові з утворенням реформованого молекулярного водню, який потім вводять в реакторну посудину для гідропіролізу біомаси. UA 106609 C2 (12) UA 106609 C2 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 55 60 РІВЕНЬ ТЕХНІКИ ВИНАХОДУ Даний винахід стосується інтегрованого процесу для термохімічної трансформації біомаси у високоякісне рідке пальне. У одному аспекті даний винахід, головним чином, стосується самопідтримуваного процесу для створення високоякісного рідкого пального з біомаси. У іншому аспекті даний винахід стосується багатостадійного гідропіролітичного процесу для створення високоякісного рідкого пального з біомаси. У іншому аспекті даний винахід стосується гідропіролітичного процесу для переведення біомаси у високоякісне рідке пальне, в якому всі рідини процесу забезпечуються біомасою. У іншому аспекті даний винахід стосується гідролітичного процесу для переведення біомаси у високоякісне рідке пальне, в якому результатами процесу є тільки рідкі продукти і CO2. ОПИС ПОПЕРЕДНЬОГО РІВНЯ ТЕХНІКИ Традиційний піроліз біомаси, як правило, швидкий піроліз, не використовує або не вимагає H2 або каталізаторів і дає густий кислий, активний рідкий продукт, який містить воду, нафтопродукти і деревне вугілля, що утворюється протягом процесу. Оскільки швидкий піроліз найбільш типово проводять в інертній атмосфері, велика частина кисню, присутня в біомасі, переходить в нафтопродукти, що отримуються в процесі піролізу, який приводить до збільшення їх хімічної активності. Нестабільні рідини, що отримуються за допомогою традиційного піролізу, схильні до ущільнення з часом і можуть також взаємодіяти до точки, в якій утворюються гідрофільні і гідрофобні фази. Розчинення піролітичних рідин в метанолі або інших спиртах демонструє зменшення активності і в'язкості нафтопродуктів, але даний підхід не передбачає практичної або економічної вигоди внаслідок того, що великі кількості спирту безповоротно будуть вимагатися для отримання і транспортування великих кількостей піролітичних рідин. У традиційному піролізі, що проводиться в інертній атмосфері, рідкий продукт, що змішується з водою, є високо окисленим і активним, із загальним кислотним числом (TAN) в діапазоні 100-200, має низьку хімічну стабільність для полімеризації, що є несумісним з петролейними вуглеводнями в зв'язку із здатністю змішуватися з водою і високим вмістом кисню близько 40 % по вазі, і має низьке значення теплоємності. У результаті, транспортування і утилізація даного продукту є проблематичними; і представляється складною модернізація даного продукту в рідке паливо внаслідок реакцій деградації, які, як правило, протікають в традиційному піролізі і в традиційному швидкому піролізі. На додачу, видалення кам'яного вугілля, що утворюється за допомогою традиційного піролізу, з рідкого піролітичного продукту являє собою технічно складну задачу внаслідок великої кількості кисню і вільних радикалів в піролітичних парах, які залишаються високо активними і утворюють подібний до смоли матеріал, в якому вони приходять в близький контакт з частинками кам'яного вугілля на поверхні фільтра. Згодом фільтри, що використовуються для відділення кам'яного вугілля від гарячих піролітичних парів, швидко забиваються внаслідок реакцій кам'яного вугілля і нафтопродукту, які проходять на і в загальній масі шару кам'яного вугілля на поверхні фільтра. Модернізація піролітичних нафтопродуктів, що досягається за допомогою традиційного швидкого піролізу, через гідроконверсію дає дуже багато H 2, і екстремальні умови процесу роблять його неекономічними. Реакції, по суті, є незбалансованими в зв'язку з високим тиском, що вимагається, в зв'язку з цим утворюючи дуже багато води і випускаючи дуже багато H 2. До того ж гідроконверсійні реактори часто закупорюються коксовими прекурсорами, присутніми в піролітичних нафтопродуктах, або з коксового продукту в результаті каталізу. Як правило, гідропіроліз є каталітичним піролітичним процесом, що проводиться в присутності молекулярного водню. Як правило, об'єктом традиційних гідропіролітичних процесів є максимізація виходу рідини на одній стадії і навіть в одному відомому випадку, в якому додавали другу стадію реакції, метою була максимізація виходу за допомогою досягнення високого ступеня видалення кисню. Однак навіть даний підхід містить економічну вигоду, створює систему, яка вимагає зовнішнє джерело H 2 і повинна піддаватися надзвичайно високому внутрішньому тиску. На додачу до вимог тривалого введення водню такий традиційний гідропіролітичний процес дає надзвичайно велику кількість H2O, яку необхідно виводити. СУТЬ ВИНАХОДУ Таким чином, одним об'єктом даного винаходу є забезпечення самопідтримуваного збалансованого процесу для конверсії біомаси в рідкий продукт, використовуючи гідропіроліз. Під "самопідтримуваним" мається на увазі, що одного разу ініційований процес не вимагає введення додаткових реактантів, нагрівання або енергії від зовнішніх джерел. Іншим об'єктом даного винаходу є забезпечення процесу для конверсії біомаси в рідкий продукт, використовуючи гідропіроліз, в якому загальним виходом всього процесу є в основному 1 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 55 тільки рідкий продукт і CO2. Використовуваний тут термін "рідкий продукт" стосується + вуглеводневих продуктів, як правило -C5 рідини, які отримуються процесом даного винаходу. Ці і інші об'єкти даного винаходу стосуються багатостадійного, самопідтримуваного процесу для отримання рідких продуктів з біомаси, в якому біомасу піддають гідропіролізу в реакторній посудині, що містить молекулярний водень і каталізатор відновлення, з утворенням частково відновленої піролітичної рідини, кам'яного вугілля з нагріванням одностадійного процесу. Частково відновлену піролітичну рідину відновлюють, використовуючи гідроконверсійний каталізатор, з утворенням майже повністю відновленої піролітичної рідини, газової суміші, що містить CO і легколетких вуглеводневих газів (C 1-C4), і нагрівання другої стадії процесу. Газову суміш далі перетворюють в паровому перетворювачі з утворенням реформованого молекулярного водню. Реформований молекулярний водень потім вводять в реакторну судину для гідропіролізу додаткової біомаси. Для забезпечення самопідтримуванося, повністю збалансованого процесу стадії гідропіролізу і гідроконверсії проводять при умовах, в яких близько 40-60 % кисню в біомасі перетворюють в H2O, і близько 40-60 % кисню перетворюють в CO і CO2. Це означає, що співвідношення кисню в H2O, що утворюється, до кисню в CO і CO 2, що утворюються тут, еквівалентно близько 1 (тобто H2O/(CO+CO2)~1). Переважно, тиск процесу для стадій 5 гідропіролізу і гідроконверсії знаходиться в діапазоні від близько 300 фунт/кв. дюйм (2,1·10 2 5 2 кг/м ) до близько 800 фунт/кв. дюйм (5,6·10 кг/м ) і приблизно однаково для обох стадій. Тиск 5 2 вище, ніж близько 800 фунт/кв. дюйм (5,6·10 кг/м ), дає більш високий вихід рідкого продукту, який є рушійною силою оперативних параметрів, що використовуються в традиційних процесах для максимізації виходу рідкого продукту; однак такий більш високий тиск також дає більш високий вміст води, в результаті чого процес в сумі виходить з балансу, вимагаючи, наприклад, введення додаткового водню в судину гідропіролітичного реактора із зовнішнього джерела для завершення процесу. На додачу, надлишок води, що утворюється під високим тиском, повинен потім бути відділений і виведений. Переважно, температура для стадій гідропіролізу і гідроконверсії знаходиться в діапазоні від близько 650 °F (616°К) до близько 900 °F (755°К). КОРОТКИЙ ОПИС КРЕСЛЕНЬ Ці і інші об'єкти і особливості даного винаходу буде легше зрозуміти з наступного детального опису, взятого в поєднанні з кресленнями, де: Фіг. 1 представляє схематичну блок-схему самопідтримуваного процесу для отримання рідкого палива з біомаси відповідно до одного варіанту виконання даного винаходу. ДЕТАЛЬНИЙ ОПИС ДАНИХ ПЕРЕВАЖНИХ ВАРІАНТІВ ВИКОНАННЯ ВИНАХОДУ Процес даного винаходу, показаний на Фіг. 1, є компактним, збалансованим, інтегрованим, багатостадійним способом для термохімічної трансформації біомаси в газоліновий плюс дизельний рідкий продукт, придатний для використання як транспортного палива без необхідності для зовнішнього забезпечення H2, CH4 або вода. Перша стадія реакції даного процесу передбачає використання герметизованої, каталітично активованої, гідропіролітичної реакторної посудини 10 для утворення деревного вугілля з низьким виходом, часткового відновлення, гідропіролізу рідкого продукту, з якого видаляють деревне вугілля. Друга стадія реакції (послідовне видалення деревного вугілля) передбачає використання реакторної судини 11 для гідроконверсії, в якому процес гідроконверсії проводять практично при тому ж самому тиску, як і першу стадію реакції. Продукт з другої стадії реакції потім охолоджують і розділяють на рідкі і газоподібні фракції, використовуючи сепаратори високого тиску 12, 13 і сепаратор низького тиску 14. CO плюс C1-C4 легколеткі гази, що утворюються на двох стадіях, потім піддають паровому реформінгу в паровому трансформаторі 15 з утворенням H 2, використовуючи воду, яку також отримують в процесі. Ключовим аспектом даного винаходу є те, що теплову енергію, що вимагається в процесі, підводять за допомогою нагрівання реакції відновлення, яка є екзотермічною, що відбувається в обох першій і другій стадіях. Іншим ключовим аспектом даного винаходу є те, що подача біомаси не вимагає декількох сушінь і, насправді, додавання води або при введенні, або окремим введенням, що модернізує процес, оскільки це підвищує утворення in-situ H2 за допомогою реакції конверсії вода-газ. Інтегрований, збалансований процес даного винаходу проводять в умовах, в яких баланс рівнів декарбоксилування, декарбонілування і гідровідновника підтримується так, що 40-60 % кисню, що знаходиться в біомасі, виводиться як CO і CO 2, і решта 40-60 % кисню в біомасі виводяться як H2O в кінці процесу, де її легко відділяють з гідрофільних рідких продуктів, отриманих за допомогою процесу під час використання процесу реформування. В цілому, після перетворення легколетких газів, що утворюються на перших двох стадіях процесу, і води, що утворюється після процесу, більше 95 % кисню в процесі виводиться як CO2. 2 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 55 60 Унікальний баланс реакцій є критичним для даного процесу даного винаходу і досягається за допомогою розділення відповідних каталізаторів і умов процесу на кожній стадії. Хоч кожна стадія процесу за даним винаходом може забезпечувати вихід різних продуктів, в залежності від каталізатора, тиску, температури і часу перебування газу тільки внаслідок поєднання конкретних стадій і умов процесів за даним винаходом, що, можливо, забезпечує збалансований процес, де H2, CH4 і вода вимагають повного процесу, що забезпечується біомасою, яка є критичною для створення однорідного палива, яке можна продати за невелику плату. На першій стадії процесу за даним винаходом, показаного на Фіг. 1, біомасу і молекулярний водень вводять в реакційну посудину 10, що містить каталізатор відновлення в кожній посудині біомасу піддають гідропіролізу з утворенням вихідних продуктів, що містять невелику кількість деревного вугілля, частково відновленого гідропіролітичного продукту, газоподібних продуктів піролізу (C1-C4 газів), H2O, CO, CO2 і H2. Хоч будь-яка реакційна посудина, придатна для гідропіролізу, може бути використана, переважною реакторною посудиною є реактор з псевдозрідженим шаром каталізатора. Гідропіролітичний процес передбачає використання швидкого нагрівання палива біомаси так, що час втримання піролітичних газів в корпусі реактора складає менше 5 хвилин. На противагу цьому, час втримання кам'яного вугілля відносно довгий, оскільки його не видаляють з дна корпусу реактора, і, таким чином, розмір частинок повинен бути зменшений до частинок досить маленьких, здатних виводитися з газами, які безпосередньо виходять з дна корпусу реактора. Гідропіроліз проводять в корпусі реактора при температурі, що знаходиться в діапазоні від близько 800 °F (700°К) до близько 950 °F (783ºК) і тиску в діапазоні від близько 300 фунт/кв. 5 2 5 2 дюйм (2,1·10 кг/м ) до близько 800 фунт/кв. дюйм (5,6·10 кг/м ). У традиційному гідропіролітичному процесі, як відмічалося раніше, об'єктом є максимізація виходу рідкого продукту, яка вимагає роботи при, головним чином, більш високих тисках, тобто 2000 фунт/кв. 5 2 дюйм. (14,1·10 кг/м ). Дане має місце, оскільки декарбоксилування є переважним при більш низьких тисках, при яких гідродеоксигенування є переважним при більш високих робочих тисках. Досягненням тисків в процесі даного винаходу в діапазоні від 300 до 800 фунт/кв. дюйм (2,15 2 5 2 5,6·10 кг/м ), найбільш переважно від близько 500 фунт/кв. дюйм (3,5·10 кг/м ), декарбоксилування і дегідродеоксигенування балансують, при цьому вихід рідкого продукту зменшується. При більш високих тисках гідровідновлення є переважним і реакції стають незбалансованими. Як було розкрито раніше, в гідропіролітичному процесі за даним винаходом подавану твердубіомасу швидко нагрівають, переважно в гарячому псевдозрідженому шарі з отриманням виходів рідкого продукту, порівнянних і, можливо, більш високих, ніж виходи, що отримуються традиційним швидким піролізом. Однак піроліз газів в цей час проводять в присутності каталізатора і високого парціального тиску H2 в псевдозрідженому шарі, який забезпечує гідруючу активність, а також деяку відновну активність. Гідруюча активність є необхідною для запобігання активних олефінів від полімеризації зменшенням формування нестабільних вільних радикалів. Подібним чином, відновна активність є важливою, так що нагрівання реакції піролізом досягається за допомогою екзотермічної реакції відновлення, таким чином, уникаючи необхідності зовнішнього нагрівання. Переваги гідропіролізу перед існуючими піролітичними процесами полягають в тому, що гідропіроліз дозволяє уникнути реакцій деградацій під час піролізу, який звичайно проводять в інертній атмосфері, більш переважно за відсутності H 2 і звичайно за відсутності каталізатора, за допомогою проходження небажаної утворення поліядерної ароматики, вільних радикалів і олефінових сполук, які не присутні у вихідній біомасі. Першу стадію гідропіролітичного процесу даного винаходу проводять при температурі більш високій, ніж звичайний процес гідроконверсії, в результаті якого біомасу швидко дегазують. Таким чином, процес вимагає активного каталізатора для стабілізації гідропіролітичних газів, при цьому не таких активних, як при швидкому коксуванні. Хоч будь-який каталізатор деоксигенування є придатним для використання при температурах в діапазоні даного процесу, які можна використовувати в гідропіролітичному процесі, каталізатори, відповідно до переважного варіанту виконання даного винаходу, є наступними: Склокерамічні каталізатори є екстремально сильними і зносостійкими і можуть бути виготовлені за допомогою термального просочування (тобто нанесення) або як насипні каталізатори. При використанні сульфідованих NiMo, Ni/NiO або склокерамічного каталізатора на основі Co отримуваний каталізатор є зносостійким варіантом, досить доступним, але м'яким, ніж традиційні NiMo, Ni/NiO або каталізатор на основі Co. Склокерамічні сульфідовані NiMo, Ni/NiO або каталізатор на основі Co є частково придатними для використання в гарячому псевдозрідженому шарі, оскільки дані матеріали можуть забезпечувати ефект традиційного 3 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 55 60 нанесеного каталізатора, але в значно більш грубій, зносостійкій формі. На додачу, внаслідок зносостійкості каталізатора біомасу і кам'яне вугілля в формі більш дрібних частинках, одночасно завантажують в корпус реактора і проводять реакцію гідропіролізу. Таким чином, кам'яне вугілля, яке, головним чином, повертають, є практично вільним від каталітичних отрут, зумовлених особливо високою міцністю і зносостійкістю каталізатора. Швидкість спрацьовування каталізатора буде, як правило, менша близько 2 ваг. % на годину, переважно менша 1 ваг. % на годину, що визначається за допомогою стандартного тесту на зносостійкість за допомогою циліндра з великою швидкістю потоків. Нікель фосфідний каталізатор не вимагає сірки для роботи і, таким чином, може бути активним не тільки в середовищі вільному від сірки, так само як і в середовищі, що містить H2S, COS і інші сульфовмісні сполуки. Таким чином, даний каталізатор буде тільки активним для біомаси, яка має невеликий вміст сірки, або вона відсутня, також як і для біомаси, яка містить сірку (наприклад, кукурудзяна смола). Даний каталізатор може бути нанесений на вуглець як роздільник каталізатора або безпосередньо насичений в саму сировину біомаси. Боксит є надто дешевим матеріалом і, таким чином, може бути використаний як доступний каталізатор. Боксит також може бути нанесений з іншими матеріалами, такими як Ni, Mo або може бути сульфідованим. На маленького розміру висушений розпилюванням кремінь-алюмінієвий каталізатор наносять невеликі кількості NiMo або CoMo і сульфідують з утворенням низькоактивного гідроконверсійного каталізатора - комерційно доступні NiMo або CoMo каталізатори, як правило, великого розміру 1/8-1/16 таблетки для використання в нерухомих або киплячих шарах. У випадку, що розглядається, NiMo наносять на висушений розпилюванням кремінь-алюмінієвий каталізатор і використовують в киплячому шарі. Даний каталізатор показує більш низьку активність з більш низькими завантаженнями NiMo, ніж традиційному NiMo каталізаторі, але має більш переважний розмір для використання в киплячому шарі. Між гідропіролітичними і гідроконверсійними процесами, кам'яне вугілля видаляють з піролітичного рідкого продукту. Видалення кам'яного вугілля є головним бар'єром в традиційному швидкому піролізі, оскільки кам'яне вугілля схильне покривати фільтр і взаємодіяти з окиснюючими піролітичними газами з утворенням в'язкого покриття, яке здатне забивати гарячий процес фільтрації. Кам'яне вугілля може бути видалене відповідно до процесу даного винаходу за допомогою фільтрації з потоку газів або за допомогою фільтрації від промивної стадії - киплячого шару. Відштовхування може бути використане для видалення кам'яного вугілля від фільтрів, тоді як водень, що використовується в процесі даного винаходу, достатньо зменшує активність піролітичних газів. Електростатичне осадження або фактичний імпактор роздільник може також бути використаний для розділення кам'яного вугілля і частинок золи з гарячого потоку газів перед охолоджуванням і конденсацією рідкого продукту. Відповідно до одного з варіантів виконання даного винаходу, гаряча газова фільтрація може бути використана для видалення кам'яного вугілля. У цьому випадку, оскільки водень стабілізується вільними радикалами і насиченими олефінами, віджатим осад, зібраний на фільтрах, повинен бути таким, що більш легко видаляється, ніж кам'яне вугілля, яке видаляється при гарячій фільтрації аерозолів, отриманих в традиційному швидкому піролізі. Відповідно до іншого варіанту виконання даного винаходу, кам'яне вугілля видаляють за допомогою барботування газу на першій стадії утворення продукту через рециркулюючу рідину. Використовувана рециркулююча рідина є висококиплячою порцією кінцевого нафтопродукту даного процесу і, таким чином, є повністю насиченим (відновленим) стабілізованим нафтопродуктом, що має точку кипіння близько 650 °F. Дрібні частинки кам'яного вугілля або каталізатора з першої стадії реакції захоплюються в дану рідину. Фракція даної рідини може бути фільтрована для видалення даних дрібних частинок, і фракція може рециркулюватися назад в першу стадію гідропіролітичного процесу. Однією з переваг використання рециркулюючої рідини є те, що вона дає можливість використовувати більш низьку температуру для газів процесу, насичених кам'яним вугіллям, ніж на першій стадії процесу, до температури, необхідної для другої стадії процесу гідроконверсії, з паралельним видаленням дрібних частинок кам'яного вугілля і каталізатора. Іншою перевагою використання фільтрації рідини є те, що використання гарячої газової фільтрації з її супутніми, добре документованими проблемами очищення фільтра вдається повністю уникнути. Відповідно до одного варіанту виконання даного винаходу, великий розмір NiMo або CoMo каталізаторів, які працюють в киплячому шарі, використовують для видалення кам'яного вугілля для забезпечення подальшого синхронного відновлення з видаленням дрібних частинок. Частинки даного каталізатора повинні бути великими, переважно близько 1/8-1/16 дюймів (3,18-3 1,59·10 ) в розмірі за рахунок легкого відділення від дрібних частинок кам'яного вугілля, що 4 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 55 60 виводяться з першої стадії реакції, які, як правило, складають менше 200 меш (~70 мікрометрів). Після видалення кам'яного вугілля піролітичну рідину разом з H 2, CO, CO2, H2O і C1-C4 газами з першої стадії реакції гідропіролізу вводять в гідроконверсійний корпус реактора 11, в якому її піддають другій стадії гідроконверсії, яку переважно проводять при більш низькій температурі (600-800 °F) - (589-700°К), ніж першу стадію гідропіролізу, для підвищення часу 5 2 життя каталізатора, і практично при тому ж тиску (300-800 фунт/кв. дюйм) (2,1-5,6·10 кг/м ), що і перша стадія гідропіролізу. Часова об'ємна швидкість рідини (LHSV) даної стадії знаходиться в діапазоні від близько 0,3 до близько 0,7. Каталізатор, що використовується на даній стадії, повинен бути захищений від Na, K, Ca, Р і інших металів, присутніх в біомасі, які можуть труїти каталізатор, що приведе до збільшення життя каталізатора. Даний каталізатор також повинен бути захищений від олефінів і вільних радикалів за допомогою модернізації каталізатора, що використовується на першій стадії реакції даного процесу. Каталізатори, типово вибрані для даної стадії, є високоактивними каталізаторами гідроконверсії, тобто сульфідованим NiMo і сульфідованим CoMo каталізаторами. На даній стадії реакції даний каталізатор використовується для каталізу реакції водо-газової конверсії CO+H2O з утворенням CO2+H2, за допомогою чого вдається отримати in-situ водень в реакторі 11 для другої стадії реакції, який, як виявилося, зменшує кількість водню, що вимагається для гідроконверсії. NiMo і CoMo каталізатори - обидва каталізують реакцію водо-газової конверсії. Об'єктом другої стадії реакції повторно є баланс реакцій відновлення. Даний баланс здійснюється за допомогою 5 2 використання низького тиску (300-800 фунт/кв. дюйм) (2,1-5,6·10 кг/м ) нарівні з правильним вибором каталізатора. У традиційних процесах гідровідновника звичайно використовується тиск 5 2 в діапазоні від близько 2000 фунт/кв. дюйм (14,1·10 кг/м ) до близько 3000 фунт/кв. дюйм 5 2 (21,1·10 кг/м ). Це відбувається в зв'язку з процесами, схильних перетворювати піролітичні нафтопродукти, які екстремально нестабільні і складні для процесу при більш низькому тиску H2. На подальшій гідроконверсійній стадії нафтопродукт в основному повністю відновлюють так, що він може бути безпосередньо використаний як транспортне паливо після його розділення за допомогою роздільників високого тиску 12, 13 і роздільника низького тиску 14 розгоном на газолін і дизельні фракції. Ключовим аспектом даної процедури є досягнення температури і тиску і об'ємної швидкості для балансу рівня декарбонілування, декарбоксилування і гідродеоксигенування, так, що весь необхідний для процесу H 2 може бути отриманий за допомогою реформінгу легколетких газів, які утворюються під час процесу. Якщо відбувається дуже багато гідродеоксигенування, то дуже багато H 2 буде вимагатися для процесу, і система буде виходити з балансу. Таким же чином, якщо відбувається дуже багато декарбоксилування або декарбонілування, то дуже багато вуглецю буде втрачено з CO2 і CO, замість того, щоб перетворюватися в рідкий продукт, в результаті чого виходи рідини будуть зменшуватися. Після стадії гідроконверсії вихідні фракції на основі вищесказаного охолоджують в основному так, що газолін і дизельні киплячі матеріали конденсуються, і тільки легколеткі гази залишаються в леткій фазі. Ці гази (які містять CO, CO 2, CH4, етан, пропан, бутани, гептани і т. д.) направляють до реформатора потоку 15 разом з водою від процесу для конверсії в H 2 і CO2. Фракцію цих газів спалюють в печі або в іншій камері згоряння для нагрівання решти фракції газів до робочої температури перетворювача потоку близько 1700 °F (1199,8°К). Парові реформатори мають співвідношення потік-гідрокарбонат 3/1 в подачі для зміщення рівноваги реакції, але це складає набагато більше необхідної кількості для цієї реакції. Потік відновлюють і рециклізують всередину першого реформатора потоку. CO 2 видаляють з процесу за допомогою процесу короткоциклової абсорбції (PSA), і H 2 рециклізують в першу стадію (гідропіроліз) процесу. Рідину продукту розділяють на дизельну і газолінову фракції, які придатні для використання як транспортне паливо. До того ж даний процес також балансують за допомогою води так, що в процесі утворюється достатньо води для забезпечення всієї води, що вимагається на стадії парового реформінгу. Відповідно до одного з варіантів виконання даного винаходу, використовувана кількість води є такою, що вихід повного процесу в основному складається тільки з CO 2 і рідких продуктів, дозволяючи уникнути додаткової стадії процесу для видалення надлишку води. Фахівцям в даній галузі техніки буде ясно, що використання реформування потоку в комбінації з гідропіролізом і стадіями гідроконверсії, що викладаються в даному процесі, мають значення тільки тоді, коли метою є забезпечення самопідтримуваного процесу, в якому співвідношення O2 в H2O до O2 в CO і CO2 підтримується процесом близько 1,0. У разі відсутності даної мети, немає необхідності реформування потоку, тому що H2, що вимагається для гідропіролітичного процесу, буде ще забезпечуватися зовнішніми джерелами. Якщо паровий реформінг буде 5 UA 106609 C2 5 10 15 20 25 30 35 40 45 50 використовуватися при відсутності обумовленої тут мети, не буде досягатися самопідтримуваний процес за даним винаходом, в якому на виході міститься в основному рідкий продукт і CO2. Відповідно до одного з варіантів виконання даного винаходу, генероване нагрівання на другій стадії реакції може бути використане для забезпечення повного або часткового нагрівання, необхідного для проведення гідропіролітичного процесу на першій стадії реакції. Відповідно до одного з варіантів виконання даного винаходу, процес також включає рециркуляцію важких кінцевих продуктів, таких як промивна рідина на другій стадії, при обумовленому тут раніше процесі захоплення дрібних частинок на виході реактора першої стадії і контролю реакційного нагрівання. Відповідно до одного з варіантів виконання винаходу, дане паливо також піддають рециркулюванню для гідроконверсії і, можливо, для першої стадії гідропіролізу для регулювання генерації тепла на кожній стадії. Швидкість рециркуляції знаходиться переважно в діапазоні від близько 3-5 кратної швидкості подачі біомаси. Відповідно до одного з варіантів виконання даного винаходу, сировиною біомаси є макромолекулярні ліпіди, що входять до складу біомаси, такі як водорості, здатні утворювати однакове дизельне паливо, яке буде зроблене з ліпідів, що екстрагуються з водоростей, плюс додаткового газоліну і дизеля, які можуть бути отримані із залишків біомаси водоростей. Це, зокрема, привертає увагу, оскільки екстракція ліпідів дорога. На противагу цьому, традиційний швидкий піроліз біомаси водоростей не буде особливо привертати увагу в зв'язку з безконтрольними термальних реакціями, характерними для швидкого піролізу, які будуть руйнувати дані ліпіди. Таким чином, даний інтегрований процес даного винаходу є ідеальним для конверсії водоростей, оскільки процес може бути проведений на водоростях, які звичайно тільки частково дегідровані і все ще дають високоякісний дизельний і газоліновий продукт. Процес за даним винаходом дає декілька очевидних переваг перед традиційним швидким піролізом, основаним на процесах, в яких утворюється незначна кількість кам'яного вугілля, частково відновлений, стабілізований продукт, з якого залишкове кам'яне вугілля може бути легко відділене за допомогою гарячої газової фільтрації або контактом з рециркульованою рідиною; чисті, гарячі гідропіролітичні паливні гази можуть бути безпосередньо модернізовані в кінцевий продукт в безпосередньо пов'язаному другому залишковому процесі, який каталітичнодосягається, що проводиться при майже тому ж тиску, як було використано раніше; і модернізацію проводять швидко перед деградацією, яка може відбуватися в газах, що утворюються на стадії гідропіролізу. Рідкий продукт, який отримується за допомогою процесу, повинен містити менше 5 % кисню і переважно менше 2 % кисню з низьким загальним кислотним числом (TAN) і демонструвати хорошу хімічну стабільність до полімеризації або зменшену тенденцію до реакційної активності. У переважному варіанті виконання винаходу, в якому загальний вміст кисню в продукті знижують нижче 2 %, водну і гідрокарбонову фази легко розділяють в будь-якій традиційній розділювальній посудині, оскільки фаза гідрокарбонатів стає гідрофобною. Це є значною перевагою в порівнянні з традиційним піролізом, в якому вода здатна змішуватися і міститися як домішки у високооксигенованому піролітичному паливі. Таблиця 1 представляє виміряний матеріальний баланс для збалансованого гідропіролітичного+гідроконверсійного процесу, відповідно до даного винаходу, використовуючи як сировину суміш деревини твердих порід Оскільки однорідне паливо, що отримується в представленому процесі, має низький вміст кисню, будь-який надлишок води, який отримується з даного процесу, є відносно вільним від нерозчинних гідрокарбонатів і буде схильний містити менше 2000 м ч нерозчинної загальної кількості органічного вуглецю (TOC), виявляється придатним для зрошування в посушливих зонах У доповнення, кінцевий вуглеводневий продукт в цей час є легко трансфортабельним, має низьке загальне число кислотності (TAN) і чудову хімічну стабільність У традиційному швидкому піролізі піролітичне паливо містить 50-60 % кисню в формі окиснених вуглеводнів і 25 % нерозчинної води Таким чином, вартість кінцевих продуктів трансформації для інтегрованого гідропіролітичного+гідроконверсійного процесу даного винаходу менша, ніж вартість традиційного швидкого піролізу Більш того, утворювана вода в представленому процесі стає цінним побічним продуктом особливо для посушливих регіонів 6 UA 106609 C2 Таблиця 1 Виміряний матеріальний баланс для збалансованого гідропіролітичного+гідроконверсійного процесу, що використовує сировину із змішаних твердих порід дерева* Сировина біомаси Джерело H2 Газолін+дизельний продукт Кам'яновугільний продукт Вода CO2 Вуглеводневий газ Баланс гідропіролізу+ гідроконверсія, ваг. % 100 3,7 29 8 22,5 27,5 16,7 Баланс всієї системи процесу, ваг. % 100 29 8 0,7 59,4 2,9 *Весь H2 утворюється за допомогою утворення легколетких газів і немає необхідності у зовнішньому природному газі. 5 Як і у вищевикладеній специфікації даного винаходу, описаній відповідно до певних переважних варіантів виконання винаходу і багатьох деталей, викладених з метою ілюстрації, для фахівців в даній галузі техніки стане очевидним, що даний винахід допускає додавання варіантів виконання і що, визначено, деталі, що описуються тут, можуть відповідно варіюватися без відхилення від основних принципів даного винаходу. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 1. Спосіб одержання рідких продуктів з біомаси, що включає стадії: a) гідропіролізу біомаси в гідропіролітичній реакторній посудині, що містить молекулярний водень і каталізатор деоксигенування, з утворенням вихідних продуктів, які містять СО 2, CO і С1С4 гази, частково відновлений піролітичний продукт, кам'яне вугілля і нагрівання першої стадії, b) видалення кам'яного вугілля з частково відновленого піролітичного продукту, c) гідроконверсії частково відновленого піролітичного продукту в гідроконверсійній реакторній посудині з використанням каталізатора гідроконверсії в присутності СО 2, CO і С1-С4 газів, утворених на стадії а), з утворенням практично повністю відновленої піролітичної рідини, газової суміші, що містить СО, СО2, і легколетких вуглеводневих газів (С1-С4), і нагрівання другої стадії, d) парового реформінгу щонайменше частини газової суміші з утворенням реформованого молекулярного водню, і е) введення указаного реформованого молекулярного водню в реакторну посудину для гідропіролізу вказаної біомаси, де стадії а) і с) здійснюють при умовах, в яких близько 40-60 % кисню в біомасі перетворюють в Н2О і близько 40-60 % кисню перетворюють в CO і СО2. 2. Спосіб за п. 1, де каталізатор гідроконверсії каталізує обидві реакції переходу рідина-газ і гідроконверсію. 3. Спосіб за п. 1, де всі стадії а), с) і d) здійснюють при практично однаковому тиску. 5 2 4. Спосіб за п. 3, де вищезазначений тиск знаходиться в діапазоні від близько 300 (2,1·10 кг/м ) 5 2 до близько 800 фунт/кв. дюйм (5,6·10 кг/м ). 5. Спосіб за п. 4, де вищезазначений гідропіроліз здійснюють при температурі в діапазоні від близько 800 °F (700 K) до близько 950 °F (783 K), і вищезазначену гідроконверсію здійснюють при температурі в діапазоні від близько 600 °F (589 K) до близько 800 °F (700 K). 6. Спосіб за п. 1, де вищезазначену гідроконверсію здійснюють з часовою об'ємною швидкістю в діапазоні від близько 0,3 до близько 0,7. 7. Спосіб за п. 1, де вищезазначену, практично повністю відновлену піролітичну рідину розділяють на дизельну і газолінову фракції, придатні для використання як транспортне паливо. 8. Спосіб за п. 1, де вищезазначена гідропіролітична реакторна посудина є реактором з псевдозрідженим шаром, що містить псевдозріджений шар, і тривалість знаходження газу у вищезазначеній гідропіролітичній реакторній посудині складає менше близько однієї хвилини. 9. Спосіб за п. 8, в якому вищезазначене кам'яне вугілля видаляють з вищезазначеного реактора з псевдозрідженим шаром практично з вищезазначеного псевдозрідженого шару. 7 UA 106609 C2 5 10 15 20 25 30 10. Спосіб за п. 1, де кам'яне вугілля видаляють з вищезазначеного, частково відновленого піролітичного продукту за допомогою барботування вихідних газів вищезазначеним гідропіролізом через рециркулюючу рідину, використовуючи висококиплячу фракцію вищезазначеної, практично повністю відновленої піролітичної рідини. 11. Спосіб за п. 1, де потік, який виходить із способу, містить фактично рідкий продукт і СО2. 12. Спосіб за п. 8, де каталізатор деоксигенування є гранульованим і достатньо резистентним до спрацьовування так, що він перетирає кам'яне вугілля, даючи можливість видаляти вищезазначене кам'яне вугілля з реактора з псевдозрідженим шаром практично з вищезазначеного псевдозрідженого шару. 13. Спосіб одержання рідких продуктів з біомаси, що включає стадії: піролізу вищезазначеної біомаси в реакторній посудині в присутності Н 2 і каталізатора деоксигенування, що надає вихідний потік піролітичного способу, що містить частково відновлений піролітичний продукт і кам'яне вугілля, і нагрівання першої стадії, відділення кам'яного вугілля від вихідного складу піролітичного процесу, гідроконверсію вищезазначеного, частково відновленого піролітичного продукту в присутності каталізатора гідроконверсії з утворенням практично повністю відновленої піролітичної рідини, газової суміші, що включає CO і С1-С5 легколеткі вуглеводневі гази, і другу стадію нагрівання, парового реформінгу щонайменше частини газової суміші з утворенням реформованого Н2, і рециркуляції вказаного реформованого Н2 в реакторну посудину для піролізу вказаної біомаси, де в діапазоні від близько 40-60 % кисню в біомасі перетворюють в Н2О і близько 40-60 % кисню перетворюють в CO і СО2. 14. Спосіб за п. 13, де каталізатор гідроконверсії каталізує обидві реакції переходу рідина-газ і гідроконверсію. 15. Спосіб за п. 13, де гідропіроліз і гідроконверсію здійснюють при практично однаковому тиску. 5 2 16. Спосіб за п. 15, де тиск знаходиться в діапазоні від близько 300 фунт/кв. дюйм (2,110 кг/м ) 5 2 до близько 800 фунт/кв. дюйм (5,610 кг/м ). 17. Спосіб за п. 13, де гідропіроліз здійснюють при температурі гідропіролізу в діапазоні від близько 800 °F (700 K) до близько 950 °F (783 K), і гідроконверсію здійснюють при температурі гідроконверсії в діапазоні від близько 600 °F (589 K) до близько 800 °F (700 K). 18. Спосіб за п. 13, де повністю відновлену піролітичну рідину розділяють на дизельну і газолінову фракції, придатні для використання як транспортне паливо. 19. Спосіб за п. 13, де реакторна посудина є реактором з псевдозрідженим шаром, що містить псевдозріджений шар. 20. Спосіб за п. 13, де потік, який виходить із способу, містить рідкий продукт і СО 2. 8 UA 106609 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюHydropyrolysis of biomass for producing high quality liquid fuels

Автори англійськоюMarker, Terry, L., Felix, Larry, G., Linck, Martin, B.

Автори російськоюМаркер Терри Л., Феликс Ларри Дж., Линк Мартин Б.

МПК / Мітки

МПК: C07C 1/00

Мітки: рідкого, пального, високоякісного, отримання, біомаси, гідропіроліз

Код посилання

<a href="https://ua.patents.su/11-106609-gidropiroliz-biomasi-dlya-otrimannya-visokoyakisnogo-ridkogo-palnogo.html" target="_blank" rel="follow" title="База патентів України">Гідропіроліз біомаси для отримання високоякісного рідкого пального</a>

Попередній патент: Композиції, які включають олійну суміш жирних кислот та поверхнево-активну речовину, і способи їх застосування

Наступний патент: Спосіб одержання поліфункціональних похідних 1,2,4-триазолу

Випадковий патент: Похідні арилметилкарбоніламінотіазолу та їх застосування як протипухлинних агентів