Гаряче- або холоднокатаний сталевий лист, спосіб його виготовлення та його застосування в автомобільній промисловості

Формула / Реферат

1. Гарячекатаний або холоднокатаний сталевий лист, який відрізняється тим, що він має наступний склад, мас. %:

0,6≤С≤0,9

17≤Μn≤22

0,2≤Αl≤0,9

0,2≤Si≤1,1

за умови, що 0,85≤Αl+Si≤1,9

1,2≤Сu≤1,9

S≤0,030

Ρ≤0,080

Ν≤0,1

за необхідності:

Nb≤0,25, переважно 0,070-0,25

V≤0,5, переважно 0,050-0,5

Ті≤0,5, переважно 0,040-0,5

Ni≤2,

Сліди ≤C≤2, переважно ≤1,

В≤0,010, переважно 0,0005-0,010,

решта: залізо та домішки, що утворюються при виплавці.

2. Лист за п. 1, який відрізняється тим, що 0,4≤А1≤0,8.

3. Лист за п. 1 або 2, який відрізняється тим, що 0,2≤Si≤0,6.

4. Лист за будь-яким з пп. 1-3, який відрізняється тим, що 17≤Μn≤18.

5. Лист за будь-яким з пп. 1-4, який відрізняється тим, що середній розмір його зерен становить менше або дорівнює 5 мкм.

6. Лист за будь-яким з пп. 1-5, який відрізняється тим, що віднесена до одиниці поверхні частка його карбідів, що виділилися, дорівнює або менша 1,5 %.

7. Лист за будь-яким з пп. 1-6, який відрізняється тим, що він має покриття з цинку або цинкового сплаву, нанесене методом електроцинкування.

8. Спосіб виготовлення сталевого листа, який відрізняється тим, що:

розплавляють і відливають у вигляді сляба напівпродукт зі сталі зі складом за будь-яким з пп. 1-4,

отриманий напівпродукт нагрівають до температури 1100-1300 °C,

проводять гарячу прокатку напівпродукту для отримання гарячекатаного листа, при цьому температура напівпродукту в кінці прокатки складає, принаймні, 890 °C,

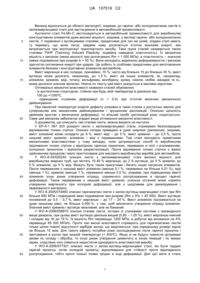

проводять різке охолоджування гарячекатаного напівпродукту при швидкості не менше 40 °C/с при дотриманні витримки між закінченням прокатки і початком охолоджування так, щоб точка, задана згаданою витримкою і кінцевою температурою прокатки, розташовувалася усередині ділянки, визначуваної діаграмою ABCD'E'F'A, переважно ABCDEFA, на Фіг. 1, при цьому метал піддається природному охолоджуванню на вільному повітрі під час зазначеної витримки,

гарячекатаний лист з температурою меншою або рівною 580 °C змотують в рулон.

9. Спосіб за п. 8, який відрізняється тим, що змотаний гарячекатаний лист розмотують і проводять принаймні один цикл "холодна прокатка/відпал" для отримання холоднокатаного листа.

10. Спосіб за п. 9, який відрізняється тим, що після циклу або циклів "холодна прокатка/відпал" холоднокатаний лист піддають холодній деформації при величині обтискання меншій або рівній 30 %.

11. Спосіб за п. 10, який відрізняється тим, що згадану холодну деформацію проводять способом, вибраним з дресирування, правки розтягуванням із знакозмінним вигином і простого витягування.

12. Застосування гаряче- або холоднокатаного листа за будь-яким з пп. 1-7 в автомобільній промисловості.

13. Застосування за п. 12, яке відрізняється тим, що

згаданий лист використовують в умовах, здатних викликати корозію під напруженням.

Текст

Реферат: Гаряче- або холоднокатаний сталевий лист, який відрізняється тим, що має наступний склад, мас. %: 0,6≤С≤0,9; 17≤Μn≤22; 0,2≤Αl≤0,9; 0,2≤S≤1,1; при вмісті 0.85≤Αl + Si≤1,9; 1,2≤Сu≤1,9; S≤ 0,030; Ρ≤0,080; Ν≤0,1; факультативно: Nb≤0,25, переважно 0,070-0,25, V≤,5, переважно 0,0500,5; Ті≤0,5, переважно 0,040-0,5, Ni≤2; сліди ≤Сu≤2, переважно ≤1; В≤0,010, переважно 0,00050,010; решта: залізо і домішки, що утворюються при виплавці. Заявлений також спосіб виготовлення цього листа та його застосування в автомобільній промисловості. UA 107519 C2 (12) UA 107519 C2 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до області металургії, зокрема, до гаряче- або холоднокатаних листів із залізомарганцевої сталі для застосування в автомобільній промисловості. Аустенітні сталі Fe-Mn-C застосовуються в автомобільній промисловості для виробництва конструктивних елементів дуже високої міцності, зокрема, у вигляді гаряче- або холоднокатаних листів. У порівнянні з вуглецевими сталями, придатними для тих же цілей, згадані сталі мають ту перевагу, що вони легші, завдяки чому досягається істотна економія енергії, яка витрачається при експлуатації транспортного засобу. Така група сталей називається також сталями TWIP (Twinning Induced Plasticity: подвійна наведена пластичність). Їх механічна міцність є високою (межа міцності при розтягуванні Rm > 1 000 МПа), а пластичність – значною (межа подовження при розриві А > 50 %). Вони володіють відмінною деформованістю і високою здатністю поглинання енергії при ударах. Це робить їх особливо придатними для виготовлення елементів безпеки і конструктивних елементів автомобілів. Вміст марганцю в них складає, принаймні, 10 %, часто від близько 15 до близько 35 %, вміст вуглецю може досягати, наприклад, до 1,5 %, вміст же інших елементів, як, наприклад, алюмінію, кремнію, міді, титану, вольфраму, молібдену, хрому, нікелю, ніобію, ванадію та ін., може досягати значних величин. Нижче по тексту цей вміст указується в масових відсотках. Оптимальні механічні властивості названих сталей обумовлені: - їх аустенітною структурою, стійкою при будь-якій температурі в діапазоні від - 100 до +1200ºС, - підвищеним ступенем деформації (n > 0,4) при істотній величині механічного двійникування. При кімнатній температурі енергія дефекту упаковки в таких сталях є достатньо малою для суперництва між механічним двійникуванням і зрушенням дислокацій. Оскільки щільність двійників зростає з величиною деформації, то вільний пробіг дислокацій різко скорочується. Саме цей механізм забезпечує згадані вище оптимальні механічні властивості. З документів, що описують такі сталеві листи, можна вказати на наступні. У ЕР-А-1 067 203 розкриті листи з залізомарганцевої стали, отримувані безпосереднім відливанням тонких стрічок. Описані склади приведені в дуже широких діапазонах, зокрема, вміст алюмінію може складати до 6 %, вміст міді – до 5 %, вміст кремнію – до 2,5 %, проте низький вміст кремнію, алюмінію і міді є переважними. Такі сталі володіють примітними механічними властивостями у тому випадку, коли дотримується спосіб їх виробництва (відливання тонких стрічок з вірогідною гарячою прокаткою, переважно в лінії з розливанням, холодною прокаткою і відпалом рекристалізації). Проте відливання тонких стрічок є важко здійсненним процесом і мало пристосоване для масового виробництва виробів для автомобілів. У WO-A-03/025240 описані листи з залізомарганцевої сталі високої міцності для виробництва зварних труб, що містять 10-40 % марганцю, до 2 % вуглецю, до 5 % кремнію, до 5 % алюмінію, до 5 % міді. Можуть бути також присутніми і багато інших легуючих елементів. Проте переважним є низький вміст алюмінію (менше 0,1 %, переважно не більше 0,01 %), міді (менше 1 %), кремнію (менше 1 %, переважно менше 0,5 %), зокрема, при підвищеному вмісті алюмінію існує ризик утворення нітриду, сприяючого розтріскуванню в процесі гарячої деформації. Також переважним є низький вміст кремнію, оскільки останній може сприяти утворенню мартенситу при холодній деформації, але є шкідливим для декапірування і зварюваності матеріалу. У WO-A-2005/019483 описані гарячекатані листи з залізо-вуглець-марганцевої сталі при Rm більше 900 МПа і підвищеній межі подовження при розриві (Rm x A% > 45 000). Вміст вуглецю понижений до 0,5 – 0,7 %, вміст марганцю – до 17 – 24 %. Вміст алюмінію підтримується на дуже низькому рівні, не більше 0,050 %, з тим, щоб виключити утворення нітриду алюмінію. Значний вміст кремнію і вуглецю можливий, але не бажаний. У WO-A-2006/056670 описані сталеві листи, зіставні із сталевими листами з приведеного вище джерела, при цьому вміст вуглецю декілька вищий (0,85 – 1,05 %), вміст марганцю нижчий і складає від 16 до 19 %. Їх міцність Rm перевищує 1200 МПа, а добуток від множення на А% перевищує 65 000 МПа%. Проте такі високі властивості отримують для гарячекатаних листів тільки ціною повної відсутності карбідів заліза, що виділяються, при середньому розмірі зерна не більше 10 мкм. Для такого ефекту потрібне різке охолоджування після гарячої прокатки і змотування в рулон при низькій температурі (< 400ºС). Якщо ж не будуть повністю дотримані умови по складу і обробці, то існує ризик утворення цементиту в зонах ліквацій і по межах зерен, слідством чого з'явиться недостатня однорідність властивостей виробу. У WO-A-2006/077301 описані листи з залізо-вуглець-марганцевої сталі, які були піддані гарячій прокатці, потім холодній прокатці, відпалювання для стійкості проти відкладеного розтріскування, тобто проти пізньої появи тріщин в ході деформації. Для цієї мети в сталь 1 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 55 60 вводиться один або декілька елементів, що є пастками для водню і що перешкоджають скупченню цього елементу по межах аустенітних зерен. Для цього можуть застосовуватися V, Ti, Nb, Cr і Мо разом або роздільно. Особливо ефективним є ванадій. Склад сталі і види термообробки підбираються з метою набуття необхідних підвищених механічних властивостей та стійкості проти відкладеного розтріскування, зокрема, для отримання карбідів з середнім розміром зерен від 5 до 25 нм, розташованих переважно у внутрішньозеренному положенні. У WO-A-2008/007192 описані сталеві листи, зіставні із сталевими листами з попереднього документа, на які, крім того, можуть наноситися покриття з цинку або його сплавів в умовах, що забезпечують утворення багатого вмістом заліза і марганцю шару на поверхні розділу "металпокриття". У WO-A-93/13 233 описані листи з залізомарганцевої аустенітної сталі із вмістом марганцю 15 – 35 %, вуглецю 0 – 1,5 %, переважно 0 – 0,7 %, алюмінію 0,1 – 6 %, кремнію ≤ 0,6 %, при цьому вміст марганцю і алюмінію одночасно знаходиться в заданому діапазоні. Листи характеризуються підвищеною міцністю, деформованістю і зварюваністю. У документах WO-A95/26423 і WO-A-97/24467 описані зіставні сталеві листи. Інші елементи можуть міститися в дуже широкому діапазоні, наприклад, мідь до 5 %. У WO-A-2007/074994 розкриті зіставні стали (здатні містити тільки 5 % марганцю), призначені для гальванізації з метою поліпшення їх корозійної стійкості в сольовому середовищі. У WO-A-2008/078962 описані листи з залізомарганцевої стали із вмістом вуглецю тільки до 0,5 % та інших елементів, з яких мідь може бути присутньою в кількості до 10 %. У них містяться залишковий аустеніт і мартенсит. Вони володіють високою втомною міцністю, проте їх межа міцності при розтягуванні, хоча і висока, але межа подовження при розриві нижча тих же показників описаних вище матеріалів. У WO-A-2007/075006 описані гаряче- або холоднокатані листи з залізомарганцевої стали, призначені для нанесення на них покриття і які володіють високою якістю поверхні. У них містяться: 0,2 – 1,5 % вуглецю, 10 – 25 % марганцю, 0,01 – 3 % алюмінію та 0,005 – 2 % кремнію. У WO-A-2008/078904 описані гаряче- або холоднокатані листи з залізомарганцевої стали з високими механічними властивостями і хорошою якістю поверхні, при цьому в сталі містяться 0,2-1,5 % вуглецю, 10 – 25 % марганцю, 0,3 – 3,0 % алюмінію, кремній відсутній. У WO-A-2008/078940 описані гаряче- або холоднокатані листи з залізомарганцевої сталі з високими механічними властивостями і хорошою якістю поверхні, при цьому в сталі містяться 0,2 – 1,5 % вуглецю, 10 – 25 % марганцю, 0,3 – 3,0 % алюмінію і, принаймні, один з елементів: Si, Ti, Nb. Вони характеризуються хорошою здатністю до поглинання ударів. Разом з тим ця група сталей з високим вмістом марганцю і навіть вуглецю, здатних витримувати високі ступені навантаження і деформації, володіє значною чутливістю до різних видів пошкоджень, що викликаються воднем, зокрема, до корозії під напруженням. У приведених вище документах не запропоновано вирішення даної проблеми. Метою винаходу є створення для користувачів, зокрема, для конструкторів автомобілів, залізомарганцевих сталей у вигляді листів, що піддаються гарячій або холодній прокатці і, за необхідності, електроцинкуванню, володіють не тільки необхідними високими механічними властивостями, такими, як міцність при розтягуванні Rm вища або рівна 850 МПа і подовження при розриві вище або рівне 50 % листа після гарячої прокатки або відпалювання, і хорошою здатністю до пластичної деформації, але також і високою стійкістю проти корозії під напруженням як у водному, так і сольових середовищах. Предметом винаходу є гаряче- або холоднокатаний сталевий лист, який відрізняється тим, що в його склад входять (мас. %): - 0,6 % ≤ С ≤ 0,9 %, - 17 % ≤ Mn ≤ 22 %, - 0,2 % ≤ Al ≤ 0,9 %, - 0,2 ≤ Si ≤ 1,1 %, - за умови, що 0,85 % ≤ Al+Si ≤ 1,9 %, - 1,2 ≤ Cu ≤ 1,9 %, - S ≤ 0,030 %, - P ≤ 0,080 %, - N ≤ 0,1 % за необхідності: - Nb ≤ 0,25 %, переважно 0,070 – 0,25 %, - V ≤ 0,5 %, переважно 0,050 – 0,5 %, - Ti ≤ 0,5 %, переважно 0,040 – 0,5 %, 2 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 55 60 - Ni ≤ 2 %, - сліди ≤ Cu ≤ 2 %, переважно ≤ 1 %, - B ≤ 0,010 %, переважно 0,0005 – 0,010 %, - решта: залізо і домішки, що утворюються при виплавці. Переважно: 0,4 % ≤ Al ≤ 0,8 %. Переважно: 0,2 % ≤ Si ≤ 0,6. Переважно: 17 % ≤ Mn ≤ 18 %. Переважно, щоб середній розмір зерен був меншим або рівним 5 мкм. Переважно, щоб віднесена до одиниці поверхні частка карбідів, що виділилися, була менша або рівна 1,5 %. Лист може містити покриття з цинку або його сплаву, нанесене електроцинкуванням. Також об'єктом винаходу є спосіб виготовлення сталевого листа, який відрізняється тим, що: - розплавляють і відливають у вигляді сляба напівпродукт із сталі приведеного вище складу, - отриманий напівпродукт нагрівають до температури 1100 – 1300ºС, - проводять гарячу прокатку напівпродукту для отримання гарячекатаного листа, при цьому температура напівпродукту в кінці прокатки складає, принаймні, 890ºС, - проводять різке охолоджування гарячекатаного напівпродукту з швидкістю не менше 40ºС/с при дотриманні витримки між закінченням прокатки і початком охолоджування так, щоб точка, задана згаданою витримкою і кінцевою температурою прокатки, розташовувалася усередині ділянки, визначуваної діаграмою ABCD'E’F'A, переважно ABCDEFA, на Фіг. 1, причому під час зазначеної витримки метал піддається природному охолоджуванню на вільному повітрі, - гарячекатаний лист з температурою меншою або рівною 580ºС змотують в рулон. Згідно варіанту виконання винаходу зазначений гарячекатаний лист розмотують і піддають, принаймні, одному циклу холодної прокатки/відпалюванню для отримання холоднокатаного листа. Після одного або декількох циклів холодної прокатки/ відпалюванню холоднокатаний лист може піддаватися холодній деформації при ступеню обтискання меншому або рівному 30 %. Така холодна деформація може проводитися одним з наступних способів: дресирування, правка розтягуванням при знакозмінному вигині і просте витягування. Також об'єктом винаходу є застосування гаряче- або холоднокатаного листа зазначеного вище складу в автомобільній промисловості. Згаданий лист може застосовуватися в умовах, що викликають корозію під напруженням. Як буде показано нижче, винахід полягає у визначенні рівноваги між вмістом основних елементів: Fe, Mn, Al і Cu, що забезпечує одночасно механічні властивості, добре пристосовані для традиційних випадків застосування сталей TWIP, і стійкість проти корозії під напруженням, які перевершують ті ж властивості відомих до теперішнього часу сталей зазначеної групи. Зокрема, було встановлено, що пари Al-Cu і Al-Si мають особливе значення для вирішення зазначеної проблеми. Нижче винахід докладніше пояснюється описом з посиланням на Фіг. 1, на якій для сталей згідно винаходу представлена діаграма впливу кінцевої температури гарячої прокатки і витримки між закінченням гарячої прокатки і початком подальшого різкого охолоджування на рекристалізовану частку після намотування в рулон. Чутливість до корозії під напруженням вимірюється двома класичними методами, так званими "стаканчиковим випробуванням" і "випробуванням на повзучість". Стаканчикове випробування полягає в застосуванні кругової листової заготовки діаметром, наприклад, 55 мм, штампованою із застосуванням пуансона діаметром, наприклад, 33 мм для отримання стаканчика з дотриманням умов, описаних в WO-A-2006/077301. В даному випадку коефіцієнт β, що характеризує строгість проведення випробування і визначуваний співвідношенням між діаметром листової заготівки і діаметром пуансона, складає 1,67. Стаканчик, що містить наведені деформацією металу внутрішня напруга, поміщають потім в чисту або солону воду або в сольовий туман, залежно від середовища, вплив якого необхідно досліджувати, і заміряють кількість діб, після закінчення яких з'явилися тріщини. Для проведення випробування на повзучість звичайний зразок для випробування на розтягування повністю занурюють в ємність з солоною водою і потім навантажують постійним зусиллям розтягування. При цьому відзначають, в який момент часу виникли викликані корозією тріщини. Сталі згідно винаходу повинні володіти механічними властивостями, звичайними для передбаченого призначення: межа міцності при розтягуванні Rm не менша 850 МПа і А% не менше 50 % для листа після гарячої або холодної прокатки і відпалювання. 3 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відносно здатності сталей протистояти корозії під напруженням автори застосували наступний, свій власний критерій. Вони заміряли тривалість в добах, в кінці якої була відмічена перша тріщина в комплекті з п'яти стаканчиків, занурених у водопровідну воду (тривалість А), і на п'яти стаканчиках, підданих безперервній дії сольового туману (тривалість В), а також на зразку для розтягування, вирізаному із заздалегідь прокатаного в холодному стані листа з обтисканням 50 % і підданого напруженню, рівній 80 % від максимальної межі міцності при розтягуванні після 50 %-го обтискання під час холодного прокатки (тривалість З). Напруження прикладали до зразка, зануреного в 5 %-й водний розчин NaCl. Потім розрахували величину Σ = А + 3хВ + 4хС. Ця величина виражає стійкість сталі проти корозії під напруженням і оптимально врівноважує стаканчикове випробування в сольовому тумані і випробування на розтягування зразка в солоній воді, які є найбільш жорсткими умовами, яким можуть бути піддані деталі, виготовлені із сталі згідно винаходу, під час свого застосування. Автори винаходу вважали, що величина Σ, що дорівнює, принаймні, 170 добам, необхідна для того, щоб сталь могла вважатися задовільною з погляду її стійкості проти корозії під напруженням. Також вважається за необхідне, щоб мінімальна тривалість корозійної стійкості стаканчиків складала 90 діб (випробування під водою) і 13 діб (випробування в сольовому тумані). Відносно випробування на стійкість проти корозії під напруженням в солоній воді вважається, що мінімальна тривалість корозійної стійкості повинна складати 4 діб Випробування показало, що розмір зерен і дисперсних виділень, робить відносно невеликий вплив на опір корозії під напруженням сталей згідно винаходу, що характеризуються складом, зазначеним вище. Розмір дисперсних виділень не впливає на корозію під напруженням, а впливає тільки на відкладене розтріскування. Присутність крупних зерен, за необхідності, могла б бути сприятливою по відношенню до корозії під напруженням, але вона перешкодила б набути необхідних механічних властивостей. Що ж до способу виплавки сталей згідно винаходу, що забезпечує додання їм необхідних механічних властивостей, то він може бути повністю ідентичний способам, які зазвичай застосовуються для відомих залізомарганцевих сталей. Спосіб, розкритий в WO-A-2005/019483, який застосовується для сталей з складом, дуже схожим з складом сталей згідно винаходу, є цілком прийнятним. Він полягає у виплавці і відливанні у вигляді сляба напівпродукту із сталі зазначеного вище складу, в нагріві до температури 1100 – 1300ºС, проведенні гарячої деформації у вигляді прокатки нагрітого напівпродукту при кінцевій температурі 890ºС і вище, в різкому охолоджуванні прокатаного напівфабрикату розпилюваною водою або будь-яким іншим способом, що забезпечує отримання мінімальної швидкості охолоджування 40ºС/с, при дотриманні витримки між закінченням прокатки і початком охолоджування, яка повинна бути такою, щоб точка, визначувана витримкою і зазначеною температурою в кінці прокатки, розташовувалася усередині ділянки, що задається діаграмою ABCD'E’F'A, переважно ABCDEFA, наведеною на Фіг. 1. Під час такої витримки метал охолоджується природним чином на вільному повітрі. Дотримання цієї витримки є гарантією забезпечення рекристалізації аустеніту у виробі, принаймні, на 70 % (за умови розташування на ділянці ABCD'E’F'A), і навіть 100 % (за умови розташування на ділянці ABCDEFA). Саме за цієї умови отримують структуру цільового виробу, що гарантує необхідні механічні властивості, зокрема, виражену здатність до деформації. Після охолоджування отриманий гарячим способом лист змотують в рулон при температурі 580ºС або при нижчій температурі для попередження виділень карбідів заліза. Зазвичай отриманий таким чином гарячекатаний лист має товщину від 0,5 до 5 мм, яка залежить, зокрема, від способу розливання. Менша товщина застосовується, як правило, в тих випадках, коли напівпродукт був отриманий способом безперервного розливання тонких слябів або стрічок безпосередньо з рідкого металу. За необхідності в тих випадках, коли потрібно отримати холоднокатаний лист, гарячекатаний лист після його розмотування піддають холодній прокатці з подальшим основним відпалом або безперервним відпалом. Умови відпалювання і подальшого охолоджування повинні попередити зростання зерен і виділення карбідів заліза в кількостях, які перешкодили б набуттю передбачених механічних властивостей. Так, наприклад, безперервний відпал при температурі 600 – 900ºС тривалістю 10 – 500 секунд при подальшому охолоджуванні із швидкістю 0,5ºС/с і добріше підходить для даної мети. Також можна проводити декілька таких циклів "холодна прокатка/відпал", зокрема, у тому випадку, коли потрібно забезпечити малу кінцеву товщину для холоднокатаних листів. Потім можна приступити до нової холодної деформації при величині обтискання не більше 4 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 55 60 30 %, наприклад, до дресирування, правки розтягуванням при знакозмінному вигині, простої витяжки. Ця остання деформація, окрім того, що вона дозволяє поліпшити площинність стрічки, забезпечує також підвищення міцності за рахунок зниження її пластичності. Таке зниження пластичності стає надмірним у тому випадку, коли ступінь обтискання перевищує 30 %. Отриманий холодною прокаткою лист має зазвичай товщину від близько 0,2 до декількох міліметрів. Переважно спосіб виготовлення листа повинен бути націлений на мінімізацію кількості водню, що міститься в кінці обробки з тим, щоб можна було понизити ризик відкладеного розтріскування, зокрема, у тому випадку, коли проводять легування шляхом добавки V, Ti, Nb, Vo, W або Cr в визначених межах для утворення карбідів, нітриду і/або карбонітридів. Як випливає з WO-A-2008/007192, для таких цілей може проводитися обробка відпалом стрічки з остаточною товщиною або сформованного виробу при температурі від 250 до 900ºС протягом не менше 15 секунд. Базовий відпал стрічки в рулоні найбільш підходить для даного випадку. Також лист може підлягати операції нанесення на нього покриття з цинку або цинкового сплаву шляхом гальванізації або електроосадження у момент обробки, відповідно до прийнятої практики, наприклад, до остаточного відпалювання для видалення водню. Далі буде обгрунтований вміст різних елементів відповідно до винаходу. Вміст вуглецю складає від 0,6 до 0,9 %, вміст марганцю – від 17 до 22 %. Зазначений вміст дозволяє отримати необхідні стійкі аустенітні мікроструктури, що визначають механічні властивості листа. Зокрема, надмірне утворення карбідів заліза попереджається у тому випадку, коли вміст вуглецю не перевищує 0,9 %, а утворення мартенситних фаз, що знижують здатність листа до деформації, виключається або істотно обмежується при вмісті марганцю в кількості більше 17 %. Верхня межа вмісту марганцю, рівна 22 %, пояснюється необхідністю пластичності листа при кімнатній температурі і вартістю матеріалу. Вміст алюмінію складає від 0,2 до 0,9 %, переважно від 0,4 до 0,8 %. Алюміній є розкислюючим елементом, добавка якого в залізо-вуглець-марганцеві сталі в різних кількостях, досягаючих декількох відсотків, широко застосовується. Проте вона може також обмежуватися декількома десятками тисячних доль відсотка, навіть менше, як це показано в приведених раніше документах, що характеризують рівень техніки. Часто визначається обмежувати вміст алюмінію кількістю 0,050 % для того, щоб уникнути надмірного утворення нітриду, що викликає підвищений ризик у зв'язку з тим, що марганець підвищує розчинність азоту в залізі. Проте авторами винаходу було встановлено, що цей недолік може значно компенсуватися перевагою, що забезпечується, у поєднанні з визначеним вмістом міді і кремнію, підвищенням стійкості листа проти корозії під напруженням. З тим, щоб не утворювався надмірний нітрид і виключалося утворення пористості (раковин) унаслідок виділення газів під час твердіння металу, вміст азоту повинен бути одночасно обмежений величиною 0,1 %. Крім того алюміній надає сприятливий вплив, підвищуючи енергію дефектів упаковки, внаслідок чого знижується ризик утворення мартенситу в процесі деформації. При вмісті понад 0,9 %, з урахуванням вмісту інших елементів, алюміній негативно позначається на корозії під напруженням в солоній воді. Відносно корозії в чистій воді оптимальний вміст алюмінію складає близько 0,4 %. Вміст кремнію складає від 0,2 до 1,1 %, переважно від 0,20 до 0,6 %. Кремній також застосовується для розкислювання сталі (хоча в даному випадку, коли вміст марганцю і алюмінію завжди великий, ця його роль є другорядною) і для зміцнення металу. Мінімальний вміст в кількості 0,2 % є, з одного боку, необхідним для того, щоб кремній міг впливати на механічні властивості і, по-друге, він неминуче присутній в металі унаслідок добавки марганцю у тому випадку, коли ця добавка проводиться у вигляді силіко-марганцю, що є традиційним прийомом (цей матеріал є менш дорогим і доступніший, ніж феромарганець, який також міг би застосовуватися в цих цілях). Вміст в кількості близько 1 % забезпечує оптимальний опір корозії під напруженням у воді, але він мало ефективний в сольовому середовищі. Вміст від 0,2 до 0,6 % є якнайкращим компромісом між різними вимогами, що пред'являються до виробів в ході їх застосування, зокрема, в автомобільній області. При вмісті понад 1,1 % створюється ризик утворення мартенситу, що надає несприятливу дію на необхідні механічні властивості. Проте випробування показало, що сума Al+Si повинна складати від 0,85 до 1,9 %, переважно від 1,1 до 1,6 %, для того, щоб досягалася необхідна дія на корозію під напруженням. Пояснення цій умові ще належить знайти. Вміст міді складає від 1,2 до 1,9 %. Зазвичай її можна додавати в кількості до декількох відсотків для забезпечення дисперсійного тверднення шляхом виділень, проте присутній ризик сприятливої дії на появу дефектів на поверхні гарячекатаних виробів. Було встановлено, що при 5 UA 107519 C2 5 10 15 20 25 30 35 40 45 50 вмісті від 1,2 до 1,9 %, у поєднанні з наказаним вмістом алюмінію і кремнію, які (переважно кремній) викликають синергетичний ефект спільно з міддю, знижуючи корозію під напруженням тих, що розглядаються, залізо-вуглець-марганцевих сталей, створюється оптимальний діапазон для вирішення технічних проблем, яких торкнулися вище. Присутність міді дозволяє також зберігати відносно низьку межу пружності для додання сталі низького співвідношення Re/Rm, що є ознакою високої здатності до збереження деформованого стану без пружного відновлення. Ефект дисперсійного тверднення в результаті виділень, що викликаються зазвичай підвищеним вмістом міді, в даному випадку відсутній. Відносно інших елементів, які винні або можуть міститися в сталі, вимоги співставні із звичайними вимогами для даного класу сталей. Вміст сірки обмежений максимальною величиною 0,030 %, що необхідно для виключення окрихчування по межах зерен і, отже, зниження пластичності. Вміст фосфору обмежений величиною 0,080 % з аналогічної причини. Вміст азоту менший або дорівнює 0,1 %. Значне і не контрольоване утворення нітриду надає негативний вплив на необхідні механічні властивості. Як необов'язкові елементи в сталі можуть також міститися наступні елементи. У сталі може бути присутнім хром, максимальний вміст якого обмежений 2 %, переважно 1 %. Цей елемент може підвищувати опір корозії у водному середовищі, проте він також знижує енергію дефектів упаковки і, отже, стійкість аустеніту при деформації, тобто здатність стали до деформації. У сталі може міститися нікель, максимальна кількість якого обмежена 2 %. Він також підвищує опір корозії у водних середовищах, сприяє отриманню значного подовження при розриві і підвищує в'язкість. Проте його добавка в кількості понад 2 % не ефективна і дорога. Сталь може містити титан в кількості не більше 0,5 %. Цей елемент надає зміцнюючу дію унаслідок виділення карбонітридів, захоплює і утримує водень, проте в надмірній кількості ці карбонітриди небажано знижують в'язкість. Переважно титан міститься в кількості від 0,040 до 0,5 %. Ванадій може додаватися в кількості до 0,5 %, переважно від 0,05 до 0,5 %, з аналогічних причин, що і титан. Ніобій може додаватися в кількості до 0,25 %, переважно від 0,070 до 0,25 %, з тих же причин, що і титан. В цілому присутність в надмірній кількості елементів, що утворюють нітрид (Ti, V, Nb), призводить до утворення крупного нітриду, не здатного ефективно уловлювати водень, унаслідок чого знижується зацікавленість в таких добавках. Бор може додаватися в кількості до 0,010 %, переважно від 0,0005 до 0,010 %. Цей елемент викликає ліквації по межах зерен і підвищує їх зчеплення. Несподівано авторами винаходу було встановлено, що добавка бору у зазначеному діапазоні веде до зниження межі пружності і міцності на близько 2,5 МПа на 7/млн. Не зв'язуючи себе теорією, можна припустити, що при цьому відбувається зниження залишкової напруги після деформації штампуванням і виявляється сприяння підвищенню стійкості виготовлених таким чином виробів проти корозії під напруженням. Іншими присутніми елементами є залізо і неминучі при виплавці домішки, вміст яких є звичайним для даного типу сталей. Були проведені випробування по корозії під напруженням з використанням стаканчиків із сталі різного складу, відповідного і не відповідного винаходу, які представлені в таблиці 1. Стаканчики з коефіцієнтом β, рівним 1,67, були виготовлені описаним вище способом з холоднокатаних і відпалених листів, які були оброблені описаним вище способом і мали товщину від 1,2 до 1,5 мм. Зразки для випробувань на повзучість, призначені для визначення опору корозії при розтягуванні в солоній воді, були відібрані від холоднокатаних, не обпалених сталевих листів. Ці зразки мали ширину 4 мм і корисну довжину 40 мм. Результати механічних і корозійних випробувань приведені в таблиці 2. 6 UA 107519 C2 Таблиця 1 Склади випробуваних зразків C (%) 1 (порівн.) 0,6 2 (порівн.) 0,9 3 (порівн.) 0,6 4 (порівн.) 0,6 5 (порівн.) 0,9 6 (порівн.) 0,65 7 (порівн.) 0,6 8 (порівн.) 0,56 9 (порівн.) 0,6 10 (порівн.) 0,8 11 (винах.) 0,65 12 (винах.) 0,9 13 (винах.) 0,6 14 (винах.) 0,6 15 (винах.) 0,65 16 (винах.) 0,65 17 (винах.) 0,6 18 (винах.) 0,6 Зразок Mn (%) 22 17 18 18 17 18 18 18 18 17 18 17 18 18 18 18 18 18 Si (%) 0,2 0,5 0,2 0,2 0,5 0,2 0,7 0,2 1,1 0,5 0,2 0,5 0,6 1,1 0,2 0,2 0,6 1,1 Al (%) 0 0 0,1 0,1 0 0,5 0 1,4 0 1,5 0,9 0,8 0,25 0,5 0,9 0,9 0,25 0,5 Al+Si (%) 0,2 0,5 0,3 0,3 0,5 0,7 0,7 1,6 1,1 2 1,1 1,3 0,85 1,6 1,1 1,1 0,85 1,6 Cu (%) 0 0 0,5 1,2 1,2 1,2 1,2 0 1,7 0 1,2 1,7 1,2 1,7 1,7 1,7 1,7 1,7 V (%) 0,2 0,3 0,001

ДивитисяДодаткова інформація

Назва патенту англійськоюHot-rolled or cold-rolled steel plate, method for manufacturing same, and use thereof in the automotive industry

Автори англійськоюSkott, Colin, Cugy, Philippe

Автори російськоюСкот Колин, Сюги Филип

МПК / Мітки

МПК: C21D 9/46, C22C 38/04, C21D 8/02

Мітки: застосування, сталевий, автомобільний, холоднокатаний, промисловості, гаряче, лист, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/11-107519-garyache-abo-kholodnokatanijj-stalevijj-list-sposib-jjogo-vigotovlennya-ta-jjogo-zastosuvannya-v-avtomobilnijj-promislovosti.html" target="_blank" rel="follow" title="База патентів України">Гаряче- або холоднокатаний сталевий лист, спосіб його виготовлення та його застосування в автомобільній промисловості</a>

Попередній патент: Вітроенергетична установка мілінського ю.м.

Наступний патент: Пристрій для контролю ступеня розбіжності ємності

Випадковий патент: Лазерний пристрій для визначення точних розмірів та форми довгих кісток