Сталь низької щільності з хорошою здатністю до штампування, сталевий лист, спосіб його виготовлення та застосування

Номер патенту: 99827

Опубліковано: 10.10.2012

Автори: ара Ксав'є, Буазіз Олів'є, Юріарт Жан-Луі, Дрійє Жозе, Перлад Астрід

Формула / Реферат

1. Гарячекатаний феритний лист зі сталі, до складу якої входять, в мас. %:

0,001% £ С £0,15%

Мn £ 1%

Si £ 1,5%

6 %£ Аl £ 10%

0,020% £ Ті £ 0,5%

S £ 0,050%

Р £ 0,1%

решту складає залізо та неминучі при виробництві домішки, при цьому середній розмір феритного зерна dIV, виміряний на поверхні, перпендикулярній поперечному напрямку прокатки, менший 100 мікрометрів, при цьому вказаний лист містить виділення каппа (виділення k) і карбіди ТіС.

2. Холоднокатаний і відпалений феритний лист, отриманий з гарячекатаного феритного сталевого листа, що має склад, зазначений в п. 1, який відрізняється тим, що його структура складається з рівновісного фериту, середній розмір dIV зерна якого менший 50 мікрометрів, і тим, що лінійна частка f міжзеренних виділень k менша 30 %, при цьому лінійну частку f визначають за допомогою відношення:

, де

, де ![]() позначає загальну довжину меж зерен, що містять виділення k, відносно даної поверхні (S), і

позначає загальну довжину меж зерен, що містять виділення k, відносно даної поверхні (S), і ![]() позначає загальну довжину меж зерен відносно даної поверхні (S).

позначає загальну довжину меж зерен відносно даної поверхні (S).

3. Сталевий лист за п. 1 або 2, який відрізняється тим, що його склад містить один або кілька елементів, вибраних з групи, до якої входять, мас. %:

Сr £ 1%

Мо £ 1%

Ni £ 1%

Nb £ 0,1%

V £ 0,2%

В £ 0,010%.

4. Сталевий лист за будь-яким з пп. 1-3, який відрізняється тим, що його склад містить, в мас. %:

0,001% £ С £ 0,010%

Мn £ 0,2%.

5. Сталевий лист за будь-яким з пп. 1-3, який відрізняється тим, що його склад містить, в мас. %:

0,010% £ С £ 0,15%

0,2% £ Мn £ 1%.

6. Сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що його склад містить, в мас. %:

7,5% £ Аl £ 10%.

7. Сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що його склад містить, в мас. %:

7,5% £ Аl £8,5%.

8. Сталевий лист за будь-яким з пп. 1-7, який відрізняється тим, що вміст вуглецю в твердому розчині сталі складає менше 0,005 мас. %.

9. Сталевий лист за будь-яким з пп. 1-8, який відрізняється тим, що його межа міцності Rm перевищує або дорівнює 400 МПа.

10. Сталевий лист за п. 5, який відрізняється тим, що його межа міцності Rm перевищує або дорівнює 600 МПа.

11. Спосіб виготовлення гарячекатаного феритного сталевого листа, відповідно до якого:

- використовують сталь зі складом за будь-яким з пп. 1-7,

- з вказаної сталі відливають напівфабрикат,

- вказаний напівфабрикат нагрівають до температури, що перевищує або дорівнює 1150 °С, потім

- проводять гарячу прокатку напівфабрикату для отримання листа за допомогою принаймні двох етапів прокатки, здійснюваних при температурах, більших 1050 °С, при цьому коефіцієнт обтискання на кожному з вказаних принаймні двох етапів перевищує або дорівнює 30 %, при цьому час між кожним з вказаних принаймні двох етапів прокатки і наступним етапом прокатки більший або дорівнює 10 с, потім

- прокатку завершують при температурі TFL, що перевищує або дорівнює 900 °С,

- вказаний лист охолоджують так, щоб інтервал часу tp між 850 і 700 °С перевищував 3 с для отримання виділень k, потім

- вказаний лист намотують при температурі Тbob, що знаходиться в межах від 500 до 700 °С.

12. Спосіб виготовлення гарячекатаного листа за п. 11, який відрізняється тим, що відливання напівфабрикату здійснюють безпосередньо у вигляді тонких слябів або тонких стрічок між циліндрами зворотного обертання.

13. Спосіб виготовлення холоднокатаного і відпаленого сталевого листа, відповідно до якого:

- використовують гарячекатаний сталевий лист, виготовлений за п. 11 або 12, потім

- проводять холодну прокатку цього листа з коефіцієнтом обтискання від 30 до 90 %, щоб отримати холоднокатаний лист, потім

- вказаний холоднокатаний лист нагрівають до температури Т' із швидкістю Vc, що перевищує 3 °С /с, потім

- вказаний лист охолоджують із швидкістю VR, меншою 100 °С /с,

- вказану температуру Т' і вказану швидкість VR вибирають так, щоб отримати повну рекристалізацію структури відпаленого листа з феритної сталі, при цьому лінійна частка f міжзеренних виділень k менша 30 % і вміст вуглецю в твердому розчині сталі менший 0,005 мас. %.

14. Спосіб виготовлення за п. 13, який відрізняється тим, що вказаний холоднокатаний лист нагрівають до температури Т', що знаходиться в межах від 750 до 950 °С.

15. Спосіб виготовлення за п. 13, який відрізняється тим, що використовують лист зі складом сталі за п. 5, і тим, що вказаний холоднокатаний лист нагрівають до температури Т', яку вибирають так, щоб уникнути розчинення виділень k.

16. Спосіб виготовлення за п. 13, який відрізняється тим, що використовують лист зі складом сталі за п. 5, і тим, що вказаний холоднокатаний лист нагрівають до температури Т', що знаходиться в межах від 750 до 800 °С.

17. Застосування листів зі сталі за будь-яким з пп. 1-10, або виготовлених способом за будь-яким з пп. 11-16, для виробництва деталей обшивки або конструктивних деталей автомобільної промисловості.

Текст

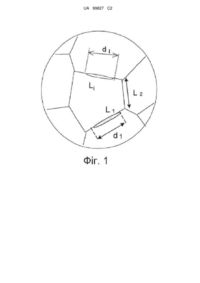

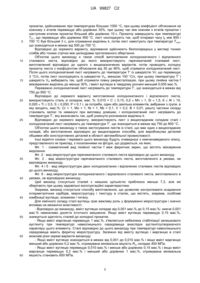

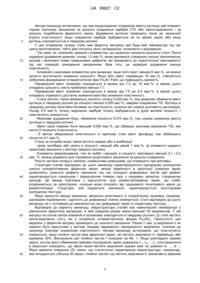

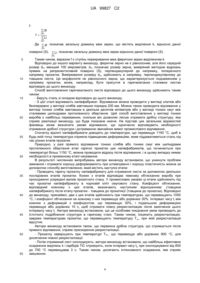

Реферат: Об'єктом цього винаходу є гарячекатаний феритний лист зі сталі, до складу якої входять, мас. %: 0,001 С 0,150, Мn 1,000, Si 1,500, 6,000 Аl 10,000, 0,020 Ті 0,500, S 0,050, Р 0,100 і, за потреби, один або декілька елементів, вибраних з групи, в яку входять, мас. %: Сr 1,000, Мо 1,000, Ni 1,000, Nb 0,100, V 0,200, В 0,010, решту складу утворюють залізо та неминучі при виробництві домішки, при цьому середній розмір феритного зерна dIV, виміряний на поверхні, перпендикулярній поперечному напрямку прокатки, менший 100 мікрометрів. UA 99827 C2 (12) UA 99827 C2 UA 99827 C2 5 10 15 20 25 30 35 40 Цей винахід стосується гарячекатаного або холоднокатаного сталевого феритного листа, що має міцність більше 400 МПа та щільність приблизно менше 7,3, а також способу його виготовлення. Зниження кількості СО2, що викидають в атмосферу автотранспортні засоби, досягається, зокрема, зниженням ваги автотранспортних засобів. Цього зниження ваги можна досягти: - завдяки підвищенню механічних характеристик сталей, з яких виконують конструктивні деталі або деталі обшивки, або - при заданих механічних характеристиках - завдяки зниженню щільності сталей. Перший шлях вимагав численних досліджень, і металургійною промисловістю були запропоновані сталі з механічною міцністю від 800 МПа до 1000 МПа. Проте щільність цих сталей залишається близькою до 7,8, яка є щільністю звичайних сталей. Другий шлях полягає в додаванні елементів, що дозволяють понизити щільність сталей: так, патент ЕР1485511 розкриває сталі з феритною мікроструктурою, які містять домішки кремнію (210 мас.%) і алюмінію (1-10 мас.%), а також карбідні фази. Проте відносно високий вміст кремнію в цих сталях може в деяких випадках стати причиною проблем при нанесенні покриттів, а також проблем, пов'язаних з пластичністю. Крім того, відомі сталі, що містять приблизно 8 мас.% домішок алюмінію: але під час використання цих сталей, зокрема, під час холодної прокатки можна зіткнутися з труднощами. Існують також проблеми зминання під час штампування цих сталей. Якщо сталі містять більше 0,010 мас.% С, осадження карбідних фаз може підвищити крихкість. В цьому випадку такі сталі не можна використовувати для виготовлення конструктивних деталей. Цей винахід направлений створити гарячекатані або холоднокатані сталеві листи, які одночасно мають наступні характеристики: - щільність приблизно менше 7,3, - міцність Rm більше 400 МПа, - хороша деформованість, зокрема, при прокатці і відмінна стійкість до зминання, - хороша зварюваність і хороша придатність до нанесення покриттів. Цей винахід направлений також створити спосіб виготовлення, сумісний із звичайними промисловими установками. В зв'язку з цим об'єктом даного винаходу є гарячекатаний феритний лист зі сталі, до складу якої входять, в масовому відношенні, мас.%: 0,001 С 0,15, Mn 1, Si 1,5, 6 Al 10, 0,020 Ti 0,5, S 0,050, P 0,1 і, за потреби, один або декілька елементів, вибраних із групи, в яку входять: Cr 1 мас.%, Mo 1 мас.%, Ni 1 мас.%, Nb 0,1 мас.%, V 0,2 мас.%, B 0,01 мас.%, решту частини складу складають залізо та неминучі при виплавці домішки, при цьому середній розмір феритного зерна dIV, виміряний на поверхні, перпендикулярній напрямку, поперечному напрямку прокатки, менший 100 мікрометрів. Об'єктом цього винаходу є також холоднокатаний і відпалений феритний лист зі сталі вищезазначеного складу, який відрізняється тим, що його структура складається з рівноосного фериту, середній розмір dIV зерна якого менший 50 мікрометрів, і тим, що лінійна частка f міжзеренних виділень менша 30%, при цьому лінійну частку f визначають за допомогою відношення: di (S) f Li (S) де di позначає загальну довжину меж зерен, що містять виділення k, відносно даної (S ) поверхні (S), і Li позначає загальну довжину меж зерен відносно даної поверхні (S). (S ) 45 50 55 Відповідно до окремого варіанту, склад містить, мас.%: 0,001 С 0,010, Mn 0,2. Відповідно до переважного варіанту, склад містить, мас.%: 0,010 < С 0,15, 0,2 < Mn 1. Переважно склад містить, мас.%: 7,5 Al 10. Ще переважніше склад містить, мас.%: 7,5 Al 8,5. Вміст вуглецю в твердому розчині переважно менше 0,005 мас.%. Відповідно до переважного варіанту, міцність листа перевищує або дорівнює 400 МПа. Переважно міцність листа перевищує або дорівнює 600 МПа. Об'єктом цього винаходу є також спосіб виготовлення гарячекатаного сталевого листа, відповідно до якого використовують сталь одного з вищезгаданих складів, із сталі відливають напівфабрикат, який доводять до температури, що перевищує або дорівнює 1150 С. Проводять гарячу прокатку напівфабрикату для отримання листа за допомогою, принаймні, двох етапів 1 UA 99827 C2 5 10 15 20 25 30 35 40 45 50 55 60 прокатки, здійснюваних при температурах більших 1050 С, при цьому коефіцієнт обтискання на кожному з етапів перевищує або дорівнює 30%, при цьому час між кожним з етапів прокатки і наступним етапом прокатки більший або дорівнює 10 с. Прокатку завершують при температурі TFL, що перевищує або дорівнює 900 °С, лист охолоджують так, щоб інтервал часу tp між 850 і 700 °С був більший 3 с, для отримання виділень k, потім лист намотують при температурі T bob, що знаходиться в межах від 500 до 700 °С. Відповідно до окремого варіанту, відливання здійснюють безпосередньо у вигляді тонких слябів або тонких стрічок між циліндрами протилежного обертання. Об'єктом цього винаходу є також спосіб виготовлення холоднокатаного і відпаленого сталевого листа, відповідно до якого використовують гарячекатаний сталевий лист, виготовлений відповідно до одного з вищезазначених варіантів, потім проводять холодну прокатку листа з коефіцієнтом обтискання від 30 до 90%, щоб отримати холоднокатаний лист. Після цього холоднокатаний лист нагрівають до температури T’ із швидкістю Vc , що перевищує 3 °С/с, потім лист охолоджують із швидкістю VR, меншою 100 С/с, при цьому температуру T’ і швидкість VR вибирають так, щоб отримати повну рекристалізацію, при цьому лінійна частка f міжзеренних виділень до менше 30%, і вміст вуглецю в твердому розчині менший 0,005 мас.%. Переважно холоднокатаний лист нагрівають до температури T’, що знаходиться в межах від 750 до 950 С. Відповідно до окремого варіанту виготовлення холоднокатаного і відпаленого листа, використовують сталь зі складом, мас. %: 0,010 < С 0,15, 0,2 < Mn 1, Si < 1,5, 6 < Al 10, 0,020 < Ti 0,5, S 0,050, P < 0,1 і, за потреби, один або декілька елементів, вибраних з групи, в яку входять, мас.%: Cr < 1, Mo < 1, Ni < 1, Nb < 0,1, V < 0,2, B < 0,01, решту частини складу становить залізо та неминучі при виплавці домішки, і холоднокатаний лист нагрівають до температури T’, яку визначають так, щоб уникнути розчинення виділень k. Відповідно до окремого варіанту, використовують лист з вищезгаданим складом сталі і холоднокатаний лист нагрівають до температури T’, що знаходиться в межах від 750 до 800 С. Об'єктом цього винаходу є також застосування листів із сталі, що має один з вищезгаданих складів, або виготовлених відповідно до вищезгаданих способів, для виробництва деталей обшивки або конструктивних деталей в області автомобільної промисловості. Інші відмітні ознаки і переваги цього винаходу будуть очевидніші з нижченаведеного опису, представленого як приклад, з посиланнями на фігури, що додаються, на яких: Фіг. 1 - схематичний вид лінійної частки f меж феритних зерен, що містять міжзеренне виділення. Фіг. 2 - вид мікроструктури гарячекатаного сталевого листа відповідно до цього винаходу. Фіг. 3 - вид мікроструктури гарячекатаного сталевого листа, виготовленого в умовах, не відповідних винаходу. Фіг. 4 і 5 - вид мікроструктури двох холоднокатаних і відпалених сталевих листів відповідно до цього винаходу. Фіг. 6 - вид мікроструктури холоднокатаного і відпаленого сталевого листа, виготовленого в умовах, не відповідних винаходу. Цей винахід стосується сталей з низькою щільністю приблизно менше 7,3, але які зберігають при цьому задовільні експлуатаційні характеристики. Зокрема, винахід стосується способу виготовлення, що дозволяє контролювати осадження інтерметалічних карбідів, мікроструктуру і текстуру в сталях, що містять, зокрема, особливі комбінації вуглецю, алюмінію і титану. Для хімічного складу сталі вуглець грає важливу роль у формуванні мікроструктури і значно впливає на механічні властивості: - Відповідно до винаходу, вміст вуглецю складає від 0,001 мас.% до 0,15 мас.%: нижче 0,001 мас.% неможливо досягти істотного зміцнення. Якщо вміст вуглецю перевищує 0,15 мас.%, знижується здатність сталей до холодної прокатки. - Якщо вміст марганцю перевищує 1 мас.%, з'являється небезпека стабілізації залишкового аустеніту при температурі навколишнього середовища внаслідок аустенітоутворюючого характеру цього елементу. Сталі відповідно до цього винаходу при температурі навколишнього середовища мають феритну мікроструктуру. Залежно від вмісту вуглецю і марганцю в сталі можливі різні окремі варіанти винаходу: - Якщо вміст вуглецю знаходиться в межах від 0,001 до 0,010 мас.% і якщо вміст марганцю менший або дорівнює 0,2 мас.%, отримувана мінімальна міцність Rm складає 400 МПа. - Якщо вміст вуглецю перевищує 0,010 мас.% і менше або дорівнює 0,15 мас.% і якщо вміст марганцю перевищує 0,2 мас.% і менший або дорівнює 1 мас.%, отримувана мінімальна міцність становить 600 МПа. 2 UA 99827 C2 5 10 15 20 25 30 35 40 45 50 55 60 Автори винаходу встановили, що при вищезгаданих інтервалах вмісту вуглецю цей елемент сприяє значному зміцненню за рахунок осадження карбідів (TiC або каппа-виділення) і за рахунок подрібнення феритного зерна. Додавання вуглецю приводить лише до незначної втрати пластичності, якщо осадження карбідів відбувається не по межах зерен або якщо вуглець знаходиться не в твердому розчині. У цих інтервалах складу сталь має феритну матрицю при будь-якій температурі під час циклу виготовлення, тобто вже спочатку свого затвердіння, починаючи з відливання. - Так само, як і алюміній, кремній є елементом, що дозволяє понизити щільність сталі. Проте надмірне додавання кремнію, понад 1,5 мас.%, може викликати утворення сильно прилипаючих оксидів і можливої появи поверхневих дефектів, які призводять до недостатньої змочуваності під час операцій цинкування зануренням. Крім того, це надмірне додавання знижує пластичність. - Алюміній є важливим елементом для винаходу: якщо його вміст менше 6 мас.%, не можна досягти достатнього зниження щільності. Якщо його вміст перевищує 10 мас.%, з'являється небезпека формування інтерметалічних фаз Fe3Al і FeAl, що підвищують крихкість. Переважний вміст алюмінію знаходиться в межах від 7,5 до 10 мас.%: в межах цього інтервалу щільність листа приблизно менша 7,1. Переважний вміст алюмінію знаходиться в межах від 7,5 до 8,5 мас.%: в межах цього інтервалу отримують достатнє зниження ваги без зниження пластичності. - Сталь містить також мінімальну кількість титану 0,020 мас.%, яка дозволяє обмежити вміст вуглецю в твердому розчині до кількості менше 0,005 мас.%, завдяки осадженню TiC. Вуглець в твердому розчині негативно впливає на пластичність, оскільки він знижує рухливість дислокацій. Понад 0,5 мас.% титану виділення карбідів титану відбувається в дуже великій кількості, і пластичність знижується. - Можливе додавання бору, обмежене кількістю 0,010 мас.%, теж сприяє зниженню вмісту вуглецю в твердому розчині. - Вміст сірки повинен бути менший 0,050 мас.%, що обмежує можливе виділення TiS, яке могло б понизити пластичність. - З метою збереження пластичності в гарячому стані вміст фосфору теж обмежують кількістю 0,1 мас.%. Сталь за потреби може також містити окремо або в комбінації: - хром, молібден або нікель в кількості, меншій або рівній 1 мас.%. Ці елементи надають додаткове зміцнення у вигляді твердого розчину. - Елементи мікролегування, такі як ніобій і ванадій, в кількості, відповідно меншій 0,1 і 0,2 мас. %, можна додавати для отримання додаткового зміцнення за рахунок осадження. Решта частини складу є залізом і неминучими домішками, що отримують при виплавці. Структура сталей відповідно до цього винаходу характеризується однорідним розподілом сильно розорієнтованих феритних зерен: великі відмінності в орієнтації суміжних зерен дозволяють уникнути дефекту зминання: під час холодної деформації листів цей дефект характеризується локальною і передчасною появою смуг у напрямку прокатки, створюючих рельєф. Це явище пов'язане з присутністю груп рекристалізованих зерен, що слабо розрізняються за орієнтацією, оскільки вони походять від однакового початкового зерна до рекристалізації. Структура, яка піддається зминанню, характеризується просторовим розподілом текстури. Якщо присутнє явище зминання, механічні властивості в поперечному напрямку (зокрема, однорідне подовження) і здатність до деформації значно знижуються. Сталі відповідно до цього винаходу не є чутливими до зминання під час деформації через їх сприятливу текстуру. Відповідно до варіанту винаходу, мікроструктура сталей при навколишній температурі є рівноосною феритною матрицею, в якій середній розмір зерна менший 50 мікрометрів. У цій матриці на основі заліза алюміній в основному знаходиться в твердому розчині. Ці сталі містять каппа-виділення («k»), які є потрійною інтерметалічною фазою Fe 3AlCx. Присутність цих виділень у феритній матриці призводить до значного зміцнення. Разом з тим, ці виділення k не повинні бути присутніми у вигляді яскраво вираженого міжзеренного виділення, оскільки це загрожує значним зниженням пластичності. Автори винаходу встановили, що пластичність знижується, якщо лінійна частка меж феритних зерен, які містять виділення k, перевищує або дорівнює 30%. Визначення цієї лінійної частки f показане на Фіг. 1. Якщо розглядати окреме зерно, контур якого обмежений межами послідовних зерен довжиною L 1, L2 ... Li, спостереження в мікроскоп показують, що зерно може містити виділення уздовж меж на довжині d1 ..., di ... Якщо вважати поверхню (S) такою, що статистично характеризує мікроструктуру, наприклад, яка складається з більше 50 зерен, лінійної частки, що містить виділення k, визначають виразом 3 UA 99827 C2 f: di f (S) Li (S) Де di позначає загальну довжину меж зерен, що містять виділення k, відносно даної (S ) поверхні (S). Li позначає загальну довжину меж зерен відносно даної поверхні (S). (S ) 5 10 15 20 25 30 35 40 45 50 55 Таким чином, виразом f є ступінь перекривання меж феритних зерен виділенням k. Відповідно до іншого варіанту винаходу, феритне зерно не є рівноосним, але його середній розмір dIV менший 100 мікрометрів. dIV позначає розмір зерна, виміряний методом відрізань прямих на репрезентативній поверхні (S), перпендикулярній до напрямку, поперечного напрямку прокатки. Вимірювання розміру dIV здійснюють в напрямку, перпендикулярному до товщини листа. Ця морфологія не рівноосного зерна, що характеризується подовженням у напрямку прокатки, може, наприклад, бути присутня в гарячекатаних сталевих листах відповідно до цього винаходу. Спосіб виготовлення гарячекатаного листа відповідно до цього винаходу здійснюють таким чином: - Беруть сталь зі складом відповідно до цього винаходу. - З цієї сталі відливають напівфабрикат. Відливання можна проводити у вигляді злитків або безперервно у вигляді слябів завтовшки порядка 200 мм. Можна також проводити відливання у вигляді тонких слябів завтовшки в декілька десятків міліметрів або у вигляді тонких смуг між сталевими циліндрами протилежного обертання. Цей спосіб виготовлення у вигляді тонких виробів є найбільш переважних, оскільки він дозволяє легше отримати дрібну структуру, яка сприяє реалізації винаходу, що буде показане нижче. На підставі цих загальних відомостей фахівець може визначити умови відливання, що одночасно відповідають необхідності отримання дрібної структури і дотриманню звичайних вимог промислового відливання. Спочатку відлиті напівфабрикати доводять до температури, що перевищує 1150 °С, щоб в будь-якій точці температура сприяла підвищеним деформаціям, яким піддаватиметься сталь під час різних етапів прокатки. Природно, у разі прямого відливання тонких слябів або тонких смуг між циліндрами протилежного обертання етап гарячої прокатки цих напівфабрикатів, що починається при температурі більш 1150 С, можна проводити відразу після відливання, і в цьому випадку немає необхідності в проміжному етапі нагрівання. В результаті численних випробувань автори винаходу встановили, що уникнути проблем зминання і отримати хорошу деформованість при штампуванні і хорошу пластичність можна за допомогою способу виготовлення, який містить наступні етапи: - Проводять гарячу прокатку напівфабрикату для отримання листа за допомогою декількох послідовних етапів прокатки. Кожен з етапів відповідає певному обтисканню виробу при проходженні усередині валків прокатного стану. У промислових умовах ці етапи здійснюють під час прокатки напівфабрикату в чорновій кліті смугового стану. Коефіцієнт обтискання, відповідний кожному з цих етапів, визначають наступним відношенням: (товщина напівфабрикату після етапу прокатки - товщина до прокатки)/ (товщина до прокатки). Відповідно до винаходу, принаймні, два з цих етапів здійснюють при температурах, що перевищують 1050 С, і коефіцієнт обтискання на кожному з них перевищує або дорівнює 30%. Інтервал часу ti між кожною з деформацій з коефіцієнтом, що перевищує 30%, і подальшою деформацією перевищує або дорівнює 10 с, щоб отримати повну рекристалізацію після закінчення цього інтервалу часу ti. Автори винаходу встановили, що це особливе поєднання умов призводить до істотного подрібнення структури в гарячому стані. Таким чином, ініціюють рекристалізацію, завдяки температурам прокатки, що перевищують температуру T nr, при якій рекристалізація відсутня. Автори винаходу встановили також, що первинна дрібна структура, що отримується після прямого відливання, сприяє прискоренню рекристалізації. - Прокатку завершують при температурі T FL, що перевищує або дорівнює 900 С, для досягнення повної рекристалізації. - Потім отриманий лист охолоджують: автори винаходу встановили, що найбільш ефективне осадження виділень k і карбідів TiC отримують, коли інтервал часу t р при охолоджуванні від 850 до 700 С перевищував 3 с. Таким чином, досягають інтенсивного осадження, яке сприяє зміцненню. 4 UA 99827 C2 5 10 15 20 25 30 35 40 - Після цього лист намотують при температурі T bob, що знаходиться в межах від 500 до 700 С. Цей етап завершує осадження карбідів TiC. Таким чином, на цій стадії отримують гарячекатаний лист, товщина якого складає, наприклад, від 2 до 6 мм. Якщо необхідно виготовити лист меншої товщини, наприклад, від 0,6 до 1,5 мм, спосіб виготовлення здійснюють таким чином: - Беруть гарячекатаний лист, отриманий за допомогою описаного вище способу. Природно, якщо того вимагає стан поверхні листа, проводять його очищення за допомогою відомого способу. - Потім проводять холодну прокатку, при цьому коефіцієнт обтискання складає від 30 до 90%. - Після цього холоднокатаний лист нагрівають із швидкістю нагрівання Vc, що перевищує 3 С/с, щоб уникнути відновлення, яке може понизити здатність до подальшої рекристалізації. Нагрівання проводять до температури відпалювання T’, яку вибирають так, щоб отримати повну рекристалізацію спочатку яскраво вираженої дресированої структури. - Потім лист охолоджують із швидкістю V R, меншою 100 С/с, щоб уникнути можливої крихкості за рахунок надлишку вуглецю в твердому розчині. Цей результат виявився особливо несподіваним, оскільки можна було б припускати, що висока швидкість охолоджування сприятиме зменшенню крихкості осадження. Проте автори винаходу встановили, що повільне охолоджування із швидкістю охолоджування нижчою за 100 С/с призводить до великого осадження карбідів, яке знижує, таким чином, вміст вуглецю в твердому розчині: це осадження сприяє підвищенню міцності, не позначаючись при цьому негативно на пластичності. Температуру відпалювання T’ і швидкість VR вибирають так, щоб на кінцевому продукті отримати: - Повну рекристалізацію - Лінійну частку f міжзеренних виділень до менше 30% - Вміст вуглецю в твердому розчині менший 0,005 мас.%. Переважно для повної рекристалізації температуру T’ вибирають в межах від 750 до 950 С. Зокрема, якщо вміст вуглецю перевищує 0,010 мас.% і менше або дорівнює 0,15 мас.% і якщо вміст марганцю перевищує 0,2 мас.% і менше або дорівнює 1 мас.%, температуру T’ вибирають так, щоб уникнути також розчинення присутніх виділень до відпалювання. Дійсно, якщо ці виділення розчиняються, подальше осадження при повільному охолоджуванні відбуватиметься в міжзеренній формі, яка сприяє крихкості: дуже велика температура відпалювання може привести до повторного розчинення виділень k, що утворилися під час виготовлення гарячекатаного листа, і до зниження механічної міцності. Переважно вибирають температуру T’ в межах від 750 до 800 С. Представлені нижче як не обмежувальний приклад результати ілюструють переважні відмітні ознаки, що забезпечуються винаходом. Приклад 1: Гарячекатані листи Із сталі шляхом відливання отримали напівфабрикати завтовшки приблизно 50 мм. Їх склади, виражені в масових відсотках, приведені в нижченаведеній таблиці 1. Таблиця 1 Склади сталей (мас.%) Позначення l1 l2 l3 R1 R2 R3 R4 R5 R6 С 0,005 0,009 0,080 0,010 0,079 0,005 0,19 0,197 0,19 Si 0,010 0,013 0,275 0,170 1,44 0,010 0,018 0,010 0,022 Mn 0,108 0,108 0,485 0,09 1,21 0,010 1,45 1,7 0,98 Al 8,55 8,5 8,24 6,8 3,25 14,5 12,6 10,2 12,2 Ti 0,096 0,097 0,096 0,006 0,104 0,084 0,098 Cr 0,007 0,008 0,009 0,032 0,006 l = Відповідно до винаходу, R=контрольний. Підкреслені значення: Не відповідають винаходу. 45 5 2,2 Мо 0,025 0,027 0,026 0,026 0,27 Ni 0,005 0,005 0,005 0,005 0,006 S 0,012 0,013 0,012 0,001 0,010 0,010 0,009 0,010 0,010 P 0,016 0,016 0,016 0,009 0,009 0,009 0,009 0,009 0,006 Nb 0,004 0,005 0,005 UA 99827 C2 5 10 Напівфабрикати нагрівали до температури 1220 С і піддавали гарячій прокатці для отримання листа товщиною приблизно 3,5 мм. При однаковому складі деякі сталі піддали гарячій прокатці в різних умовах. Позначення l1a, l1-b, l1-c, l1-d, l1-e відповідають, наприклад, п'яти сталевим листам, виготовленим в різних умовах, але при складі l1. Для сталей l1-l3 в таблиці 2 вказані умови послідовних етапів гарячої прокатки: - Число N етапів прокатки, здійснених при температурі гарячої прокатки, що перевищує 1050 С. - Серед них - число Ni етапів прокатки з коефіцієнтом обтискання більше 30%. - Час ti між кожним з етапів Ni і етапом прокатки, наступним відразу після кожного з цих етапів. - Температура кінця прокатки TFL. - Інтервал часу tр при охолоджуванні від 850 до 700 С. - Температура намотування Tbob. 15 Таблиця 2 Умови виготовлення під час гарячої прокатки Позначення N Ni ti(c) 5 14,5 20,6 26,8 2 2 8 26,5 23,5 20 7,7 5,2 3,5 3 2,5 10 11 5 1 2 3 4 l1a l 4 3 l1b R’ 6 2 l1c R 4 1 l1d l 5 3 l1e R 7 5 l3a l 4 2 l3b R 4 1 TFL (C) 6 tp (з) 7 Tbob (C) 8 900 21 700 900 21 700 900 1,3 700 900 21 700 1050 20 700 950 20 700 950 20 700 l = Відповідно до винаходу, R=контрольний. Підкреслені значення: Не відповідають винаходу. 20 25 У таблиці 3 показана щільність, виміряна на листах з таблиці 2, і деякі механічні і мікроструктурні характеристики. Так, в напрямку, поперечному напрямку прокатки, виміряли міцність Rm, однорідне подовження Au, подовження при розриві At. Виміряли також розмір зерен dIV за допомогою методу лінійних відрізань відповідно до стандарту NF EN ISO 643 на поверхні, перпендикулярній напрямку поперечному напрямку прокатки. Вимірювання d IV проводили в напрямку, перпендикулярному до товщини листа. Щоб отримати покращені механічні властивості, вибирали, зокрема, розмір зерна dIV менший 100 мікрометрів. 6 UA 99827 C2 Таблиця 3 Властивості гарячекатаних листів, отриманих із сталей l1 і l3 Позначення l1a l1b l1c l1d l1e l3a l3b l R R l R l R Rm (МПа) 505 507 474 524 504 645 628 Au (мас.%) 10,7 n.d. n.d. n.d. n.d. n.d. n.d. At (мас.%) 25,4 n.d. n.d. n.d. n.d. n.d. n.d. Щільність 7,05 7,05 7,05 7,05 7,05 7,07 7,07 DIV, мкм 75 200 450 40 120 70 400 l = Відповідно до винаходу R=контрольний. n.d.= не визначене. Підкреслені значення: Не відповідають винаходу. 5 10 15 20 Сталеві листи відповідно до цього винаходу, мікроструктура яких показана на Фіг. 2 для листа l1d, характеризуються розміром зерна dIV меншим 100 мікрометрів і мають механічну міцність від 505 до 645 МПа. Прокатку листів l1b і l1e проводили при дуже короткому часі між проходами. Тому структура є великою і не рекристалізованою або недостатньо рекристалізованою, як показано на Фіг. 3 для листа l1e. Отже, пластичність зменшилася, і лист є чутливішим до дефекту зминання. Аналогічні висновки можна зробити і для листа l3b. Лист l1c був прокатаний при недостатньому числі етапів прокатки з коефіцієнтом більшим 30% і при дуже коротких інтервалі часу між проходами та інтервалі часу t р. Наслідки були такими ж, як і для листів l1b і l1e. Оскільки інтервал часу tр є дуже коротким, осадження виділень k та карбідів TiC яке зміцнює, відбувається тільки частково, що не дозволяє повністю використовувати можливості зміцнення. Напівфабрикати, отримані із сталей R1-R6 були прокатані для отримання гарячекатаних листів в умовах виготовлення, таких самих, як і для сталі l3a в таблиці 2. Властивості, отримані для цих листів, представлені в таблиці 4. Таблиця 4 Механічні властивості гарячекатаних листів, отриманих із сталей R1-R6 Позначення R1 R2 R3 R4 R5 R6 Re (МПа) n.d. n.d. n.d. 725 596 853 Rm (МПа) n.d. n.d. 450 786 687 891 Au (мас.%) n.d. n.d. 0,1 0,6 2,7 0,7 At (мас.%) n.d. n.d. 0,1 0,6 2,7 0,7 Щільність 7,2 7,44 6,48 6,67 6,9 6,7 l = Відповідно до винаходу, R=контрольний, n.d.= не визначене. Підкреслені значення: Не відповідають винаходу. 25 30 35 Сталь R1 характеризується недостатнім вмістом титану, що приводить до дуже великого вмісту вуглецю в твердому розчині: деформованість при згинанні в цьому випадку зменшується. Сталь R2 характеризується недостатнім вмістом алюмінію, що не дозволяє отримати щільність менше 7,3. Сталі R3, R4, R5 і R6 характеризуються дуже високим вмістом алюмінію і, можливо, вуглецю: їх пластичність зменшується унаслідок надмірного осадження інтерметалічних фаз або карбідів. Приклад 2: Холоднокатані і відпалені листи Гарячекатані сталеві листи l1-a і l3-a (відповідно до винаходу) і l1-c і l3-b (не відповідні винаходу) піддали холодному плющенню з коефіцієнтом обтискання 75% для отримання листів 7 UA 99827 C2 5 товщиною приблизно 0,9 мм. Під час цього етапу перевірили деформованість при холодному плющенні. Після цього провели відпалювання із швидкістю нагрівання V c=10 С/с. Значення температури відпалювання T’ і швидкості охолоджування VR представлені в таблиці 5. У цих умовах відпалювання призводить до повної рекристалізації. Використовуючи однаковий гарячекатаний лист, деякі сталі піддали холодному плющенню і відпалюванню в різних умовах. Позначення l3a1, l3a2, l3a3, l3a4 відповідають, наприклад, чотирьом сталевим листам, виготовленим в різних умовах холодної прокатки і відпалювання з гарячекатаного листа l3a. Таблиця 5 Умови виготовлення холоднокатаних і відпалених листів Позначення l1a1 l1a2 l1c1 l3a1 l3a2 l3a3 l3a4 l3b l R R l R R R R Деформованість при холодній прокатці задовільна задовільна задовільна задовільна задовільна задовільна задовільна не задовільна (тріщини в поперечному напрямі) T’ 900° С 900° С 900° С 800° С 800° С 900° С 900° С VR 13° С/с 150° С/с 13° С/с 13° С/с 150° С/с 13° С/с 150° С/с 10 l = Відповідно до винаходу, R=контрольний. Підкреслені значення: Не відповідають винаходу. 15 20 25 У таблиці 6 представлені деякі механічні, хімічні, мікроструктурні характеристики і характеристики щільності листів з таблиці 5. Так, за допомогою випробувань на розтягування в напрямку, поперечному напрямку прокатки, виміряли межу пружності R e, міцність Rm, однорідне подовження Au, подовження при розриві At. Шляхом спостережень через електронний мікроскоп перевірили можливу присутність площин спайності на поверхнях розриву випробувальних зразків. Виміряли також вміст вуглецю Csol в твердому розчині. Була проведена оцінка деформованості при згинанні і штампуванні. Перевірили також можливу присутність зминання в результаті деформацій. Мікроструктура цих рекристалізованих листів містить рівноосний ферит, середній розмір d зерна якого виміряли в напрямку, поперечному напрямку прокатки. Виміряли також ступінь перекривання f меж феритних зерен виділеннями k за допомогою прикладної програми аналізу зображень APHELIONTM. Таблиця 6 Механічні властивості холоднокатаних і відпалених листів, отриманих із сталей l1 і l3 Позначення Re Rm Au At (МПа) (МПа) (мас.%) (мас.%) l1a1 390 497 18 31 l1a2 R 405 510 17 29 l1c1 l3a1 R 437 l 531 552 633 13,8 16,5 25 28,8 l3a2 R 532 627 13,8 19 l3a3 R 513 612 13 14 l3a4 30 l R 613 687 12,8 16 Csol Деформованість f ЗминЩільd, (мас.%) при згинанні і (мас.%) ання ність мкм штампуванні пластичний 27 0,002 0 немає так 7,05 пластичний/ 27 0,005 0 n.d. так 7,05 крихкий пластичний 53 n/d/ n.d. так немає 7,05 пластичний 11 0,003 2 немає так 7,07 пластичний/ 11 0,010 0 немає n.d. 7,07 крихкий пластичний/ 12 n.d. 60 n.d. немає 7,07 крихкий крихкий 12 0,060 17 n.d. немає 7,07 Режим розриву l = Відповідно до винаходу, R=контрольний, n.d.: не визначене. Підкреслені значення: Не відповідають винаходу. 8 UA 99827 C2 5 10 15 20 25 30 35 40 45 50 55 Сталеві листи l1a1 і l3a1 характеризуються вмістом вуглецю в твердому розчині, розміром рівноосного феритного зерна і ступенем перекривання f меж зерен, які задовольняють умовам відповідно до цього винаходу. Як наслідок, характеристики деформованості при згинанні, при штампуванні і стійкість до зминання цих листів є високими. На Фіг. 4 показана мікроструктура сталевого листа l1a1 відповідно до цього винаходу. На Фіг. 5 показана мікроструктура іншого сталевого листа відповідно до цього винаходу l3a1: наголошується присутність виділень k, але лише незначна їх кількість присутня в міжзеренній формі, що дозволяє зберегти підвищену пластичність. Як порівняння сталевий лист l1a2 охолодили з дуже високою швидкістю після відпалювання: в цьому випадку вуглець повністю знаходиться в твердому розчині, що призводить до зниження пластичності матриці, що виражається в локальній присутності крихких острівців на площинах розриву. Так само, лист l3a2 охолодили дуже швидко, що привело до надмірного вмісту вуглецю в твердому розчині. На Фіг. 6 показана мікроструктура листа l3a3: його піддали відпалюванню при дуже високій температурі T’: виділення k, присутні до відпалювання, розчинилися, їх подальше осадження при охолоджуванні прийняло міжзеренну форму в надмірній кількості. Це виражається локальною присутністю крихких острівців на площинах розриву. Лист l3a4 теж піддали відпалювання при температурі, яка привела до часткового розчинення виділень k. Вміст вуглецю в твердому розчині є надмірним. Сталевий лист l1c1 отримали з гарячекатаного листа, що не відповідає умовам винаходу: розмір рівноосного зерна є дуже великим, стійкість до зминання і деформованість при штампуванні є недостатніми. Гарячекатаний лист l3b, не відповідний критеріям винаходу, не можна деформувати, оскільки під час холодної прокатки з'являються поперечні тріщини. На сталевому листі l1a1 були проведені випробування на зварюваність при точковому електрозварюванні в режимі гомогенної зварки (зварка двох листів однакового складу), або в режимі гетерогенної зварки (зварювання листа зі сталі гетерогенного складу в мас.%: 0,002% C, 0,01% Si, 0,15% Mn, 0,04% Al, 0,015% Nb, 0,026% Ti). Аналіз показав, що зварні шви не мають дефектів. У разі подальшої термічної обробки зварних швів додавання 0,096% Ti забезпечує відсутність вуглецю в твердому розчині в зоні, що піддається дії нагріванню. Сталі відповідно до цього винаходу мають хорошу здатність до безперервного цинкування, зокрема, під час циклу відпалювання при 800 С з точкою роси, що перевищує -20 С. Таким чином, сталі відповідно до цього винаходу характеризуються надзвичайно привабливим поєднанням властивостей (щільність, механічна міцність, деформованість, зварюваність, придатність до нанесення покриття). Ці сталеві листи з успіхом використовують для виготовлення деталей обшивки або конструктивних деталей в області автомобільної промисловості. ФОРМУЛА ВИНАХОДУ 1. Гарячекатаний феритний лист зі сталі, до складу якої входять, в мас. %: 0,001 % С 0,15 % Мn 1 % Si 1,5 % 6 % Аl 10 % 0,020 % Ті 0,5 % S 0,050 % Р 0,1 % решту складає залізо та неминучі при виробництві домішки, при цьому середній розмір феритного зерна dIV, виміряний на поверхні, перпендикулярній поперечному напрямку прокатки, менший 100 мікрометрів, при цьому вказаний лист містить виділення каппа (виділення k) і карбіди ТіС. 2. Холоднокатаний і відпалений феритний лист, отриманий з гарячекатаного феритного сталевого листа, що має склад, зазначений в п. 1, який відрізняється тим, що його структура складається зрівновісного фериту, середній розмір dIV зерна якого менший 50 мікрометрів, і тим, що лінійна частка f міжзеренних виділень k менша 30 %, при цьому лінійну частку f визначають за допомогою відношення: 9 UA 99827 C2 di f (S) Li , де di позначає загальну довжину меж зерен, що містять виділення k, відносно даної (S ) (S) поверхні (S), і Li позначає загальну довжину меж зерен відносно даної поверхні (S). (S ) 5 10 15 20 25 30 35 40 45 50 55 3. Сталевий лист за п. 1 або 2, який відрізняється тим, що його склад містить один або кілька елементів, вибраних з групи, до якої входять, мас. %: Сr 1 % Мо 1 % Ni 1 % Nb 0,1 % V 0,2 % В 0,010 %. 4. Сталевий лист за будь-яким з пп. 1-3, який відрізняється тим, що його склад містить, в мас. %: 0,001 % С 0,010 % Мn 0,2 %. 5. Сталевий лист за будь-яким з пп. 1-3, який відрізняється тим, що його склад містить, в мас. %: 0,010% С 0,15% 0,2% Мn 1%. 6. Сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що його склад містить, в мас. %: 7,5 % Аl 10 %. 7. Сталевий лист за будь-яким з пп. 1-5, який відрізняється тим, що його склад містить, в мас. %: 7,5 % Аl 8,5 %. 8. Сталевий лист за будь-яким з пп. 1-7, який відрізняється тим, що вміст вуглецю в твердому розчині сталі складає менше 0,005 мас. %. 9. Сталевий лист за будь-яким з пп. 1-8, який відрізняється тим, що його межа міцності Rm перевищує або дорівнює 400 МПа. 10. Сталевий лист за п. 5, який відрізняється тим, що його межа міцності Rm перевищує або дорівнює 600 МПа. 11. Спосіб виготовлення гарячекатаного феритного сталевого листа, відповідно до якого: - використовують сталь зі складом за будь-яким з пп. 1-7, - з вказаної сталі відливають напівфабрикат, - вказаний напівфабрикат нагрівають до температури, що перевищує або дорівнює 1150 °С, потім - проводять гарячу прокатку напівфабрикату для отримання листа за допомогою принаймні двох етапів прокатки, здійснюваних при температурах, більших 1050 °С, при цьому коефіцієнт обтискання на кожному з вказаних принаймні двох етапів перевищує або дорівнює 30 %, при цьому час між кожним з вказаних принаймні двох етапів прокатки і наступним етапом прокатки більший або дорівнює 10 с, потім - прокатку завершують при температурі TFL, що перевищує або дорівнює 900 °С, - вказаний лист охолоджують так, щоб інтервал часу tp між 850 і 700 °С перевищував 3 с для отримання виділень k, потім - вказаний лист намотують при температурі Т bob, що знаходиться в межах від 500 до 700 °С. 12. Спосіб виготовлення гарячекатаного листа за п. 11, який відрізняється тим, що відливання напівфабрикату здійснюють безпосередньо у вигляді тонких слябів або тонких стрічок між циліндрами зворотного обертання. 13. Спосіб виготовлення холоднокатаного і відпаленого сталевого листа, відповідно до якого: - використовують гарячекатаний сталевий лист, виготовлений за п. 11 або 12, потім - проводять холодну прокатку цього листа з коефіцієнтом обтискання від 30 до 90 %, щоб отримати холоднокатаний лист, потім - вказаний холоднокатаний лист нагрівають до температури Т' із швидкістю Vc, що перевищує 3 °С /с, потім - вказаний лист охолоджують із швидкістю VR, меншою 100 °С /с, - вказану температуру Т' і вказану швидкість VR вибирають так, щоб отримати повну рекристалізацію структури відпаленого листа з феритної сталі, при цьому лінійна частка f 10 UA 99827 C2 5 10 міжзеренних виділень k менша 30 % і вміст вуглецю в твердому розчині сталі менший 0,005 мас. %. 14. Спосіб виготовлення за п. 13, який відрізняється тим, що вказаний холоднокатаний лист нагрівають до температури Т', що знаходиться в межах від 750 до 950 °С. 15. Спосіб виготовлення за п. 13, який відрізняється тим, що використовують лист зі складом сталі за п. 5, і тим, що вказаний холоднокатаний лист нагрівають до температури Т', яку вибирають так, щоб уникнути розчинення виділень k. 16. Спосіб виготовлення за п. 13, який відрізняється тим, що використовують лист зі складом сталі за п. 5, і тим, що вказаний холоднокатаний лист нагрівають до температури Т', що знаходиться в межах від 750 до 800 °С. 17. Застосування листів зі сталі за будь-яким з пп. 1-10, або виготовлених способом за будьяким з пп. 11-16, для виробництва деталей обшивки або конструктивних деталей автомобільної промисловості. 11 UA 99827 C2 12 UA 99827 C2 13 UA 99827 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюLow density steel with good stamping capability, steel sheet and method for production and use thereof

Автори англійськоюPerlade, Astrid, Garat, Xavier, Uriarte, Jean-Louis, Bouaziz, Olivier, Drillet, Josee

Назва патенту російськоюСталь низкой плотности с хорошей способностью к штамповке, стальной лист, способ его изготовления и применения

Автори російськоюПерлад Астрид, Гара Ксавье, Юриарт Жан-Луи, Буазиз Оливье, Дрийе Жозе

МПК / Мітки

МПК: C21D 8/02, C21D 6/00, C22C 38/00, C22C 38/06, C21D 8/04, C22C 38/04

Мітки: здатністю, застосування, хорошою, низької, щільності, сталь, спосіб, штампування, виготовлення, лист, сталевий

Код посилання

<a href="https://ua.patents.su/16-99827-stal-nizko-shhilnosti-z-khoroshoyu-zdatnistyu-do-shtampuvannya-stalevijj-list-sposib-jjogo-vigotovlennya-ta-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Сталь низької щільності з хорошою здатністю до штампування, сталевий лист, спосіб його виготовлення та застосування</a>

Попередній патент: Спосіб лікування та попередження аритмії у ссавців з різною активністю метаболізму цитохрому p450(cyp)2d6 за допомогою сполуки модуляції іонного каналу (варіанти)

Наступний патент: Пряме розчинення доцетакселу в розчиннику в полісорбаті 80

Випадковий патент: Пристрій для фальцювання розгорток картонного паковання