Пристрій для проведення перевірок підшипника за допомогою його безконтактного обертання і безконтактного навантаження

Номер патенту: 107914

Опубліковано: 24.06.2016

Автори: Костюнік Руслан Євгенович, Стельмах Олександр Володимирович, Радзієвський Володимир Анатолійович, Кущев Олексій Вікторович, Житницький Олександр Леонідович, Стельмах Олександр Устимович

Формула / Реферат

1. Пристрій оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження, що містить модуль розігнання та обертання, модуль осьового навантаження, модуль радіального навантаження, модуль вимірювання, модуль електроживлення та керування, модуль розрахунків та модуль відображення, з'єднані між собою електричними джгутами, який відрізняється тим, що до складу пристрою додатково додано захисний бокс у вигляді обичайки, кришки та днища, виконані з можливістю герметизації захисного боксу, верхній та нижній ложементи для встановлення, обертання та навантаження одного з кілець підшипника і фіксації другого кільця, причому верхній ложемент складається з двох частин - верхньої втулки та нижнього магнітопроводу, модуль вимірювання виконано у вигляді вимірювального грибка з вмонтованими у нього вібраційним та/або акустичним датчиками та амортизаторами у вигляді гумових кілець, як модуль розігнання та обертання використовують джерело біжучого магнітного поля безконтактний електромагнітний привод у вигляді одного або більше електромагнітних багатополюсних індукторів, що розміщені врівень з внутрішньою поверхнею днища захисного боксу або впритул до зовнішньої поверхні днища, як модуль осьового навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт, вмонтований нерухомо строго у центрі осі обертання у верхній частині рухомого ложемента, та електромагніт з керуючими обмотками, до складу пристрою додатково введено захисний сталевий екран між верхнім ложементом і постійним магнітом, причому для контролю швидкості обертання робочого кільця шарикопідшипника використовують оптодатчик швидкості обертання, для отримання інформації про величину вібрації/шуму використовують одночасно вібраційний та акустичний датчики.

2. Пристрій за п. 2, який відрізняється тим, що до складу пристрою додатково внесено модуль радіального навантаження у вигляді електромагнітного пристрою, до складу якого входять постійний магніт у формі тора, розміщений на зовнішній боковій поверхні верхнього ложемента у сталевому захисному екрані, та електромагніт радіального навантаження, розміщений на внутрішній боковій поверхні захисного боксу.

Текст

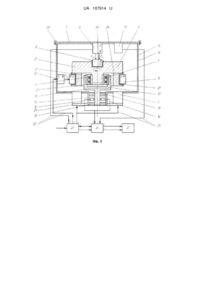

Реферат: Пристрій оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження містить модуль розігнання та обертання, модуль осьового навантаження, модуль радіального навантаження, модуль вимірювання, модуль електроживлення та керування, модуль розрахунків та модуль відображення, з'єднані між собою електричними джгутами. До складу пристрою додатково додано захисний бокс у вигляді обичайки, кришки та днища, виконані з можливістю герметизації захисного боксу, верхній та нижній ложементи для встановлення, обертання та навантаження одного з кілець підшипника і фіксації другого кільця, причому верхній ложемент складається з двох частин - верхньої втулки та нижнього магнітопроводу, модуль вимірювання виконано у вигляді вимірювального грибка з вмонтованими у нього вібраційним та/або акустичним датчиками, та амортизаторами у вигляді гумових кілець, як модуль розігнання та обертання використовують джерело біжучого магнітного поля безконтактний електромагнітний привод у вигляді одного або більше електромагнітних багатополюсних індукторів, що розміщені врівень з внутрішньою поверхнею днища захисного боксу або впритул до зовнішньої поверхні днища, як модуль осьового навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт, вмонтований нерухомо строго у центрі осі обертання у верхній частині рухомого ложемента, та електромагніт з керуючими обмотками, до складу пристрою додатково введено захисний сталевий екран між верхнім ложементом і постійним магнітом, причому для контролю швидкості обертання робочого кільця шарикопідшипника використовують оптодатчик швидкості обертання, для отримання інформації про величину вібрації/шуму використовують одночасно вібраційний та акустичний датчики. UA 107914 U (12) UA 107914 U UA 107914 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до засобів оцінювання стану шарикопідшипників різного типу і може бути застосована у машинобудуванні на етапі підготовки підшипників до експлуатації, а також під час міжремонтного обслуговування машин, механізмів та агрегатів, що використовують підшипники, у машинобудівельних галузях промисловості, зокрема у авіа -, двигуно- та енергобудуванні, при проведенні вхідного контролю, експрес-оцінювання підшипників після очищення їх будь-яким способом або випробувань шарикопідшипників. Відомий стенд перевірки підшипників "Протон-СПП-ІІ", призначений для обертання контрольованих підшипників при впливі радіального та осьового навантаження. Стенд складається з установки, що містить вузли пневматичних осьового та радіального навантаження, електропривод, віброопори, електричну шафу та комплект оправок (всього 16 одиниць від 40 до 120 мм), до складу стенда входять компресор безмасляний, вимірювальний блок з програмним забезпеченням, термінал керування [1]. Недоліками відомого стенда є, перш за все, наявність електропривода для розігнання та обертання підшипника до визначеної швидкості та обмежений вибір типорозміру підшипників для проведення діагностики на даному стенді. Кожний стенд має один вібродатчик, посадочне місце також розраховане на перевірку одного підшипника. Вузли навантаження споряджені амортизаторами, а сама установка - віброопорами та окремими вібродатчиками вузлів приводів, що ускладнює конструктивне виконання стенда та потребує додаткових програмних заходів для відокремлення параметрів вібрації електропривода (загальний рівень власних завад до 125 дБ). На відомому стенді реалізовано розгін та обертання тільки внутрішнього кільця підшипника, навантаження проводять на зовнішнє (нерухоме) кільце. Стенд призначений для вібродіагностики радіальних та радіально-упорних шарикопідшипників, вібродіагностика здійснюється при швидкості обертання внутрішнього кільця підшипника 900 об./хв., хоча номінальна частота обертання більшості підшипників може бути вище. Вимірювання рівня вібрації підшипника проводять у ручному режимі. Як чутливий елемент використовується один вібродатчик. Маса стенда 600±10 кГ, що пов'язано з необхідністю використання компресора для живлення пневмоприводів. Споживана потужність стенда до 1,5 кВт. Найбільш близьким технічним рішенням як по суті, так і по результату, що досягається, та яке вибрано за найближчий аналог (прототип), є діагностична станція КОМПАКС-РПП, що призначена для об'єктивного оцінювання технічного стану підшипників кочення та виявлення дефектів, що впливають на їх ресурс. Станція забезпечує перевірку трьох категорій підшипників з частотою обертання до 1000, до 1500, до 3000 об./хв. Різні моделі електроприводів забезпечують вібродіагностику підшипників з внутрішнім діаметром від 7 до 35 мм (11 оправок), від 40 до 120 мм (16 оправок), від 130 до 300 мм (14 оправок). Осьове та радіальне навантаження підшипника відбувається за допомогою пневмосистем [2]. Найбільш суттєвим недоліком технічного рішення, яке вибрано за найближчий аналог (прототип), є використання як головного привода для обертання кільця шарикопідшипника електродвигуна, робота якого вносить додаткові похибки у систему вимірювання. На відомому стенді реалізовано розгін та обертання внутрішнього кільця підшипника, навантаження проводять на зовнішнє (нерухоме) кільце. Для різних типорозмірів підшипників необхідні різні моделі електроприводів, що значно збільшує собівартість витрат на перевірку підшипника. Частота обертання підшипника при діагностуванні не дорівнює номінальній. На різних моделях електропривода положення підшипника також різне, що означає високу собівартість діагностики виробів. Як чутливий елемент використовується один вібродатчик. Крім того, одночасно на стенді системи можлива діагностика тільки одного підшипника. Наявність обмеженої кількості точних оправок (з полем допуску f5 та мінімальними геометричними відхиленнями) для встановлення шарикопідшипників та трьох типів електропривода обмежує діапазон використання діагностичної станції та збільшує витрати на його експлуатацію. В основу корисної моделі поставлена технічна задача удосконалення відомого стенда з метою усунення завад, які виникають при використанні електро- та пневмоприводів шляхом використання іншого способу розігнання та обертання робочого кільця підшипників, усунення завад від роботи пневмоприводів навантаження, розширення експлуатаційних можливостей стенда за рахунок розігнання та обертання з будь-якою швидкістю будь-якого (внутрішнього або зовнішнього) кілець шарикопідшипників, підвищення точності вимірювання та збільшення продуктивності оцінювання характеристик за рахунок одночасного використання вібраційного та акустичного датчиків. Поставлена задача вирішується тим, що у конструктивне виконання відомого стенда внесені наступні зміни: - до складу пристрою додатково додано захисний бокс з кришкою, обичайкою та днищем, виконаним з можливістю його герметизації. 1 UA 107914 U 5 10 15 20 25 30 35 40 45 50 55 60 Герметизація передбачає жорсткість конструкції і перешкоджає деформації поверхонь захисного боксу при дії сил осьового та радіального навантаження; - до складу пристрою додатково внесено верхній та нижній ложементи для встановлення, обертання та навантаження одного з кілець підшипника, верхній рухомий ложемент використовують для розігнання, обертання та навантаження одного з кілець підшипника, посадочний діаметр верхнього рухомого ложемента відповідає посадочному діаметру одного з кілець підшипника, нижній нерухомий ложемент використовують для встановлення підшипника, посадочний діаметр нижнього нерухомого ложемента відповідає посадочному діаметру другого кільця підшипника. Верхня частина робочого (верхнього) ложемента та нижній ложементи можуть бути виконані з таких матеріалів як: мідь, латунь, дюраль; - як модуль вимірювання використовують вимірювальну деталь - грибок з гумовими амортизаторами для запобігання передачі вібрації під час обертання шарикопідшипника до захисного блока та навпаки, також амортизатори виключають перекоси осі обертання шарикопідшипника при його обертанні. Грибок може бути виконаний, наприклад, з каленого дуралюміну; - як модуль розігнання та обертання використовують джерело біжучого магнітного поля безконтактний електромагнітний привод у вигляді одного або більше електромагнітних багатополюсних індукторів, що розміщені врівень з внутрішньою поверхнею днища захисного боксу або впритул до нижньої зовнішньої поверхні захисного боксу; - як модуль осьового навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт, вмонтований нерухомо строго у центрі осі обертання у верхній частині рухомого ложемента, та електромагніт з керуючими обмотками, взаємодія магнітів викликає навантаження обертового кільця підшипника, постійний магніт та електромагніт розміщують таким чином, що однакові полюси їх звернені один до одного, що і реалізує осьове навантаження підшипника; - як модуль радіального навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт у формі тора, розміщений на зовнішній боковій поверхні верхнього ложемента, та електромагніт радіального навантаження, розміщений на внутрішній боковій поверхні захисного боксу. Намагніченість тороподібного постійного магніту виконано, наприклад, таким чином: внутрішня поверхня має полюс N, в зовнішня поверхня полюс S, при цьому полюс S радіального навантажувального електромагніта звернений до полюса S постійного тороподібного магніту. Таким чином реалізують радіальне навантаження шарикопідшипника; - до складу пристрою додатково введені два захисних сталевих екрани: між верхнім ложементом і постійним магнітом, та між тороподібним постійним магнітом та верхнім ложементом, які перешкоджають взаємодії магнітних полів електромагнітів і постійних магнітів з однієї сторони, та біжучими електромагнітними полями, що створюють електромагнітні індуктори - з другої; - для контролю швидкості обертання робочого кільця підшипника використовують оптодатчик швидкості обертання; - для знімання інформації про вібрацію/шум використовують одночасно вібраційний та акустичний датчики, вмонтовані у вимірювальний грибок у його середній вільній частині. Суть корисної моделі у пристрої оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження, що містить модуль розігнання та обертання, модуль осьового навантаження, модуль радіального навантаження, модуль вимірювання, модуль електроживлення та керування, модуль розрахунків та модуль відображення, з'єднані між собою електричними джгутами. Новим у корисній моделі є те, що до складу пристрою додатково додано захисний бокс у вигляді обичайки, кришки та днища, виконані з можливістю герметизації захисного боксу, верхній та нижній ложементи для встановлення, обертання та навантаження одного з кілець підшипника, і фіксації другого кільця, причому верхній ложемент складається з двох частин - верхньої втулки та нижнього магнітопроводу, модуль вимірювання виконано у вигляді вимірювального грибка з вмонтованими у нього вібраційним та/або акустичним датчиками, та амортизаторами у вигляді гумових кілець, як модуль розігнання та обертання використовують джерело біжучого магнітного поля - безконтактний електромагнітний привод у вигляді одного або більше електромагнітних багатополюсних індукторів, що розміщені врівень з внутрішньою поверхнею днища захисного боксу або впритул до зовнішньої поверхні днища, як модуль осьового навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт, вмонтований нерухомо строго у центрі осі обертання у верхній частині рухомого ложемента, та електромагніт з керуючими обмотками, до складу пристрою додатково введено 2 UA 107914 U 5 10 15 20 25 30 35 40 45 50 55 60 захисний сталевий екран між верхнім ложементом і постійним магнітом, причому для контролю швидкості обертання робочого кільця шарикопідшипника використовують оптодатчик швидкості обертання, для отримання інформації про величину вібрації/шуму використовують одночасно вібраційний та акустичний датчики. Новим у корисній моделі є також і те, що до складу пристрою додатково внесено модуль радіального навантаження у вигляді електромагнітного пристрою, до складу якого входять постійний магніт у формі тора, розміщений на зовнішній боковій поверхні верхнього ложемента у сталевому захисному екрані, та електромагніт радіального навантаження, розміщений на внутрішній боковій поверхні захисного боксу. Як можна бачити з наведених аналогів [1, 2], жодний спосіб перевірки, випробувань або вхідного контролю підшипників не визначає повною мірою характеристик підшипника. Це пов'язано з тим, що траєкторії переміщення тіл кочення по тракту кочення (бігових доріжках обох кілець підшипника) змінюються при зміні навантаження та швидкості обертання робочого кільця шарикопідшипника, а об'єкт встановлення шарикопідшипника може працювати з будьякою швидкістю обертання, а не тільки номінальною. Тому визначення віброхарактеристик підшипника не тільки на номінальній частоті обертання, а і на вибігу дає значно більше інформації про стан бігових доріжок та тіл кочення. Крім того, вхідний контроль нових підшипників (частіше за все) проводять зовнішнім оглядом, перевіркою геометричних розмірів та визначенням радіального проміжку, які не можна визначити як достатні. При проведенні перевірок або випробувань підшипників одним із важливих факторів є усунення завад від роботи технологічного та вимірювального обладнання, до якого відносять привод обертання шарикопідшипника, пристрої навантаження та пристрої вимірювання його характеристик. При роботі електропривода неодмінно виникають віброзавади від роботи електродвигуна, усунення яких викликає необхідність застосування як технічних, так і програмних засобів. Вимірювання характеристик підшипників проводять при впливі на нього осьового, радіального або комбінованого навантаження. Навантаження при випробуваннях повинно бути таким, щоб виключити проковзування тіл кочення та не викликати деформації, яка може вплинути на результати вимірювань [2]. Зміщення радіальним навантаженням осі обертання одного з кілець підшипника відносно повздовжньої осі пристрою на величину, що дорівнює максимальному радіальному проміжку підшипника при одночасному впливі осьового навантаження вимушує тіла кочення переміщуватись по тракту кочення по траєкторіях, близьких до траєкторій, по яких вони переміщуються при повному осьовому та радіальному навантаженнях. Вимірювання характеристик вібрації та/або шуму при вибігу шарикопідшипника допомагає визначенню чистоти та якості обробки всієї бігової доріжки, адже при зміні швидкості обертання шарикопідшипника траєкторії переміщення тіл кочення змінюються, відповідно - змінюються і віброхарактеристики підшипника. Застосування не одного, а щонайменше двох датчиків (вібрації та шуму) дозволяє більш точно визначити вібраційні та акустичні параметри шарикопідшипника. Технічний результат корисної моделі полягає у підвищенні точності вимірювання за рахунок відсутності віброзавад від роботи електропривода і пневмоприводів та можливості проводити перевірку та випробування шарикопідшипників незалежно від типу та типорозміру. Порівняльний аналіз технічного рішення з прототипом дозволяє зробити висновок, що пристрій оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження, що заявляється, повністю відповідають критерію корисної моделі "новизна". Суть корисної моделі пояснюється кресленнями, на яких, як варіант конструктивного виконання, показано: - на Фіг. 1 - функціональну схему пристрою оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження; - на Фіг. 2 - захисний бокс із знятою кришкою, вигляд зверху; - на Фіг. 3 - захисний бокс з розміщеними під ним електромагнітними індукторами, вигляд знизу; - на Фіг. 4 - приклад встановлення верхнього ложемента для розгону та обертання зовнішнього кільця підшипника; - на Фіг. 5 - приклад встановлення верхнього ложемента для розгону та обертання упорного підшипника; - на Фіг. 6 - приклад встановлення електромагнітних індукторів впритул до зовнішньої поверхні днища захисного боксу. На Фіг. 1 показано приклад реалізації пристрою оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження (далі - пристрій) з використанням розгону та обертання внутрішнього кільця підшипника, на Фіг. 1 - Фіг. 6 цифрами 3 UA 107914 U 5 10 15 20 25 30 35 40 45 50 55 60 позначені підшипник 1, зовнішнє кільце 2, внутрішнє кільце 3, сепаратор 4 з тілами кочення, модуль розігнання та обертання у вигляді електромагнітних багатополюсних індукторів 5, модуль осьового навантаження у вигляді електромагніта 6, верхня нерухома основа - кришка 7, осьовий навантажувальний постійний магніт 8, встановлений на верхньому ложементі 9, нижній ложемент 10, встановлений на нижній нерухомій основі - днищі 11, модуль радіального навантаження у вигляді радіального навантажувального електромагніта 12, що встановлений на боковій нерухомій поверхні обичайці 13, осьовий навантажувальний постійний магніт 14, виконаний у вигляді тора. Нижній ложемент 10 нерухомо встановлюють на вимірювальну деталь - грибок 15, до якого приєднано рухомі частини датчиків 16 вібрації/шуму. Грибок 15 розміщують у патрубку 18 нижньої нерухомої опори - днищі 11. Між середньою частиною грибка 15 та стінками патрубка 18 розміщують амортизатори 19 для запобігання впливу вібрації/шуму від електромагнітних індукторів 5 на датчики 16 вібрації/шуму та для виключення перекосу осі обертання шарикопідшипника при його обертанні. Контроль швидкості обертання рухомої частини пристрою (верхнього ложемента 9 із внутрішнім кільцем 3 та вимірювального грибка 15) підшипника 1 здійснюється оптодатчиком (наприклад, лазерним) 17 швидкості обертання. Конструктивно і технологічно осьовий навантажувальний постійний магніт 8 встановлюють у захисний екран 20, який, в свою чергу, розміщують у виїмку зверху верхнього ложемента 9. Конструктивно і технологічно радіальний навантажувальний постійний тороподібний магніт 14 встановлюють у захисний екран 21, який, в свою чергу, розміщують у виїмку бокової зовнішньої поверхні верхнього ложемента 9. Гвинти 22 призначені для з'єднання кришки 7 та обичайки 13 при герметизації пристрою. На Фіг. 1 також позначені модуль 23 електроживлення та керування, модуль 24 розрахунків, пристрій 25 відображення, джгути 26. Рухома частина пристрою верхній ложемент 9 виконано сполученим з двох частин: посадочної втулки 27 та магнітопроводу 28. Призначенням захисних екранів 20 і 21 є запобігання взаємодії між магнітними полями постійних магнітів 8 та 14 і електромагнітів 6 та 12 - з одної сторони, та біжучим магнітним полем, що створюють електромагнітні індуктори 5, та розповсюдженню електромагнітних полів у навколишнє середовище. Днище 11 виконано з подовженим патрубком 18, кількість та розташування яких визначається кількістю та типорозмірами підшипників 1, одночасно розміщених на днищі 11. Діаметр нижньої частини грибка 15 у отворі патрубка 18 забезпечує вільне коливання нижнього ложемента 10 з зовнішнім кільцем 2 підшипника 1 згідно з діючим нормативним документом[3]. Оптодатчик 17 швидкості обертання встановлюють на внутрішній поверхні кришки 7 навпроти вимірювальної поверхні верхнього ложемента 9 - втулки 27. Нижню частину верхнього ложемента 9 (магнітопровід 28) виконують з алюмінію або міді (або із їх сплавів). Нижній торець індукторів 5 з'єднують магнітопроводом 29. Джерела біжучого електромагнітного поля - електромагнітні багатополюсні індуктори 5 вмонтовують врівень із внутрішньою поверхнею днища 11 (див. Фіг. 1) або розміщують впритул до зовнішньої поверхні днища 11 (див. Фіг. 6). При необхідності можливе встановлення на ложементи 9 і 10 підшипника 1 для навантаження та обертання зовнішнього кільця 2 (див. Фіг. 4), або верхнього кільця упорного підшипника (див. Фіг. 5), причому технологічний процес підготовки підшипника 1 до оцінювання стану (випробування) та безпосередньо самого оцінювання (випробування) не змінюється. Завдяки використанню для вимірювання одночасно датчиків 16 вібрації та шуму (див. Фіг. 1) якість вимірювання поліпшиться, такі вимірювання взаємодоповнюють один одного. На днищі 11 захисного боксу також можливе розміщення кількох шарикопідшипників 1 різного типорозміру, при цьому оцінювання стану кожного з них виконують послідовно. Елементи електричної частини пристрою з'єднані між собою окремими джгутами 26 таким чином: до першого входу модуля 23 електроживлення та керування надходить електроживлення з електромережі, другий вихід з'єднаний із обмотками індукторів 5, третій вихід з'єднаний із першим входом модуля 24 розрахунків двостороннім зв'язком, через четвертий вихід до модуля 24 подається електроживлення та, транзитом, через другий вхід модуля 24, надходить до першого входу пристрою 25 відображення, з п'ятого виходу модуля 23 надходить електроживлення до обмотки електромагніта 6, шостий вихід модуля 23 зв'язаний з обмоткою радіального навантажувального електромагніта 12. До третього входу модуля 24 розрахунків надходить інформація з виходу датчиків 16 вібрації/шуму, до четвертого входу надходить інформація з датчика 17 частоти обертання. П'ятий вихід модуля 24 зв'язаний з другим входом пристрою 25 відображення. Пристрій, що заявляється, працює таким чином. Підшипник 1, що пройшов очищення та підлягає оцінюванню або випробуванню, встановлюють на нижній нерухомий ложемент 10, в даному разі - зовнішнім кільцем 2 на відповідний посадочний діаметр ложемента 10. У внутрішнє кільце 2 встановлюють верхній ложемент 9, забезпечуючи безперешкодне обертання кілець 2 та 3 і сепаратора 4 з тілами кочення. Зверху на ложементі 9 нерухомо закріплюють 4 UA 107914 U 5 10 15 20 25 30 35 40 45 50 55 осьовий навантажувальний постійний магніт 8 у захисному екрані 17. Осьовий навантажувальний електромагніт 6 розміщують на внутрішній площині кришки 7 захисного боксу 13 над осьовим навантажувальним постійним магнітом 8. У патрубку 18 днища 11 захисного боксу встановлюють вимірювальний грибок 15 з датчиками 16 вібрації/шуму. Зверху на грибок 15 встановлюють нижній ложемент 10 із шарикопідшипником 1 та верхнім ложементом 9. Взаємну орієнтацію полюсів постійного магніту 8 і електромагніта 6 виконують таким чином, щоб при поданні до обмоток електромагніта 6 напруги Ueм однойменні полюси, наприклад, N, були звернені один до одного: N-N. Таким чином реалізується осьове навантаження Fон внутрішнього кільця 3. Намагніченість радіального навантажувального електромагніта 12 при поданні до нього електроживлення з модуля 23 виконують таким чином, щоб напроти полюса N магніту 14 був полюс N електромагніта 12. У проміжку між поверхнями електромагніту 12 та постійного магніту 14 виникне сила Fpн, яка буде зміщувати радіальний навантажувальний постійний магніт 14 з верхнім ложементом 9 та внутрішнім кільцем 3 підшипника 1 у радіальному напрямку, "вибираючи" максимальний сумарний радіальний проміжок. Зміщення осі внутрішнього кільця 3 підшипника 1 на величину сумарного радіального проміжку у підшипнику 1 вимусить тіла кочення переміщуватись по тракту кочення кілець підшипника 1 по траєкторіях, близьких до траєкторій, по яких вони повинні переміщуватися при комбінованому впливі осьового та радіального навантаження. При включенні електроживлення через модуль 23 електроживлення та керування до входів індукторів 5, електромагніта 6 і електромагніта 12 подаються напруги Uі, Ueм і Upн, відповідно, параметри яких відповідають вибраній швидкості обертання шарикопідшипника 1 та необхідної величини осьового і радіального навантаження, причому електромагніти 6 і 12 заздалегідь відтаровані на визначені ці величини. Досягнення вибраної швидкості обертання підшипника 1 контролюється оптодатчиком 17, при включенні датчиків 16 вібрації/шуму інформація про величини вібрації/шуму надходить до модуля 24 розрахунків, де оброблюється, запам'ятовується та визначеному вигляді надходить до пристрою 25 відображення. Величини навантаження, частоти обертання підшипника та умови встановлення підшипника відповідають діючому нормативному документу [3]. Реалізація пристрою оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження можлива у таких, наприклад, варіантах: як пристрій для проведення експрес-оцінювання якості очищення радіальних і радіальноупорних шарикопідшипників порівнянням результатів вимірювань вібрації/шуму до та після очищення – без використання осьового та радіального навантажень робочого кільця радіального та радіально-упорного шарикопідшипника будь-якого типорозміру; - як пристрій для проведення експрес-оцінювання якості очищення, для проведення вхідного контролю, перевірок або випробувань упорних шарикопідшипників - з використанням тільки осьового навантаження верхнього робочого кільця упорного шарикопідшипника будь-якого типорозміру; - як пристрій для проведення вхідного контролю, перевірок або випробувань шарикопідшипників - з використанням як осьового, так і радіального навантажень робочого кільця радіальних і радіально-упорних шарикопідшипника будь-якого типорозміру. Технічний результат впровадження пристрою оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження для його реалізації у технологічний процес очищення підшипників з наступною їх перевіркою підтверджується відповідним актом [4]. При проведенні випробувань у ході технологічного процесу оцінювалась ефективність очищення нових нерозбірних авіаційних шарикопідшипників 1-ї категорії від мікрозабруднень на макеті стенда по рівню вібрації. Схема макета стенда виконана на основі технічних рішень, закладених у основу корисної моделі, що заявляється. Результати вимірювань та досліджень показали, що використання безконтактного обертання та безконтактного навантаження підшипників на стенді, покращує віброхарактеристики: 2 2 віброприскорення зменшилось з 5,2 м/с до 1,7 м/с , віброшвидкість зменшилась з 3,4 мм/с до 1,1 мм/с. Треба звернути увагу на те, що випробуванням були піддані нові нерозбірні авіаційні підшипники після їх розконсервації та очищення, а частина фрагментів забруднення була залишками процесу зношування обробного абразивного інструмента у ході фінішної доводки поверхонь підшипників. Проведені дослідження свідчать, що технічний результат запропонованого пристрою оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження, що пропонуються, забезпечує підвищення точності вимірювання за рахунок відсутності вібраційних та акустичних завад при роботі електропривода та дає 5 UA 107914 U 5 10 можливість проводити порівняльне оцінювання та випробування підшипників незалежно від їх типу та типорозміру. Джерела інформації: 1. www.baltex.com.uа/filеs/sрр-іі(40-50)/рdf/-аналог. 2. www.dynamiks.ru/products/compacs-rpp/-пpoтoтип. 3. ICO 15242-1:2004). Підшипники кочення. Методи вимірювання вібрації. Частина 1. Основні положення. М.: ИПК видавництво стандартів, 2005. 4. АКТ сумісних порівняльних випробувань технології безконтактного імпульсно-магнітнотурбулентного очищення нерозбірних кулькових підшипників по рівню вібрації на макеті стенда з метою оцінки її ефективності у заводських умовах - ГП "Завод 410 ГА", Київ, 2015. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 1. Пристрій оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження, що містить модуль розігнання та обертання, модуль осьового навантаження, модуль радіального навантаження, модуль вимірювання, модуль електроживлення та керування, модуль розрахунків та модуль відображення, з'єднані між собою електричними джгутами, який відрізняється тим, що до складу пристрою додатково додано захисний бокс у вигляді обичайки, кришки та днища, виконані з можливістю герметизації захисного боксу, верхній та нижній ложементи для встановлення, обертання та навантаження одного з кілець підшипника і фіксації другого кільця, причому верхній ложемент складається з двох частин - верхньої втулки та нижнього магнітопроводу, модуль вимірювання виконано у вигляді вимірювального грибка з вмонтованими у нього вібраційним та/або акустичним датчиками та амортизаторами у вигляді гумових кілець, як модуль розігнання та обертання використовують джерело біжучого магнітного поля безконтактний електромагнітний привод у вигляді одного або більше електромагнітних багатополюсних індукторів, що розміщені врівень з внутрішньою поверхнею днища захисного боксу або впритул до зовнішньої поверхні днища, як модуль осьового навантаження використовують електромагнітний пристрій, до складу якого внесені постійний магніт, вмонтований нерухомо строго у центрі осі обертання у верхній частині рухомого ложемента, та електромагніт з керуючими обмотками, до складу пристрою додатково введено захисний сталевий екран між верхнім ложементом і постійним магнітом, причому для контролю швидкості обертання робочого кільця шарикопідшипника використовують оптодатчик швидкості обертання, для отримання інформації про величину вібрації/шуму використовують одночасно вібраційний та акустичний датчики. 2. Пристрій за п. 2, який відрізняється тим, що до складу пристрою додатково внесено модуль радіального навантаження у вигляді електромагнітного пристрою, до складу якого входять постійний магніт у формі тора, розміщений на зовнішній боковій поверхні верхнього ложемента у сталевому захисному екрані, та електромагніт радіального навантаження, розміщений на внутрішній боковій поверхні захисного боксу. 6 UA 107914 U 7 UA 107914 U 8 UA 107914 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B08B 3/04, B08B 3/10, B08B 3/12

Мітки: пристрій, перевірок, безконтактного, навантаження, допомогою, підшипника, проведення, обертання

Код посилання

<a href="https://ua.patents.su/11-107914-pristrijj-dlya-provedennya-perevirok-pidshipnika-za-dopomogoyu-jjogo-bezkontaktnogo-obertannya-i-bezkontaktnogo-navantazhennya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для проведення перевірок підшипника за допомогою його безконтактного обертання і безконтактного навантаження</a>

Попередній патент: Спосіб оцінювання стану шарикопідшипника за допомогою його безконтактного обертання і безконтактного навантаження

Наступний патент: Спосіб оцінки стану білків у кріоконсервованому біологічному матеріалі

Випадковий патент: Пристрій для оцінки окоміру