Спосіб термічної конверсії твердого палива та газогенератор для його здійснення

Номер патенту: 112575

Опубліковано: 26.09.2016

Автори: Зелений Олег Миколайович, Антощук Тарас Олександрович, Прзестрзелскі Даріуш, П'яних Костянтин Костянтинович, Біліченко Микола Михайлович, Карп Ігор Миколайович, П'яних Костянтин Євгенович, Лисенко Анатолій Анатолійович

Формула / Реферат

1. Спосіб термічної конверсії твердого палива, який включає завантаження порції твердого гранульованого палива у корпус газифікатора з подальшим його розпалюванням, подання газової суміші, яка містить кисень як окислювач, та здійсненням протиточного процесу газогенерації, збір газогенераторного газу у верхній частині газифікатора та охолодження газу шляхом пропуску газу через теплообмінник з подальшим відбором охолодженого газу у нижній частині та його утилізацією, який відрізняється тим, що фракції твердого палива подають на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм, причому порція твердого гранульованого палива містить гранули одного типорозміру, при цьому газову суміш, що містить кисень, подають у кількості від 50 до 100 м3 кисню/год. на 1 м2 поперечного перерізу корпуса газифікатора та концентрацією кисню у межах 20-100 %.

2. Спосіб за п. 1, який відрізняється тим, що як тверде паливо використовують висушені та гранульовані біологічні палива та відходи, які містять сполуки вуглецю та водню.

3. Спосіб за п. 1, який відрізняється тим, що як окислювач використовують повітря або повітря, збагачене киснем, або кисень.

4. Спосіб за п. 1, який відрізняється тим, що фракції твердого палива подають на спалювання попередньо сформованими у гранули.

5. Спосіб за п. 1, який відрізняється тим, що газову суміш подають з концентрацією кисню у межах 20-50 %.

6. Газогенератор для здійснення способу за п. 1, який містить корпус переважно циліндричної форми із зовнішньою та внутрішньою обичайками, засоби подачі окислювача, розташовані в нижній частині корпуса, засоби подачі палива, розташовані у верхній частині корпуса, засоби збору коксо-зольного залишку і колосникову решітку, розташовані у нижній частині корпуса, засоби збору генераторного газу та засіб відведення генераторного газу на утилізацію, який відрізняється тим, що додатково обладнаний засобами збору генераторного газу у верхній частині корпуса, сполученими із засобами для подачі генераторного газу у нижню частину корпуса, теплообмінником для охолодження отриманого генераторного газу та засобами для регулювання швидкості подачі окислювача, причому засоби для подачі генераторного газу у нижню частину корпуса та теплообмінник розташовані по периметру корпуса, при цьому засіб збору генераторного газу, розташований у нижній частині корпуса, сполучений із засобом відведення генераторного газу на утилізацію, а діаметр колосникової решітки дорівнює внутрішньому діаметру корпуса або відрізняється від нього у межах 10 %.

7. Газогенератор за п. 6, який відрізняється тим, що корпус виконаний переважно циліндричної форми постійного перерізу.

8. Газогенератор за п. 6, який відрізняється тим, що засоби для подачі генераторного газу у нижню частину корпуса виконані як вертикальні трубопроводи, розташовані між зовнішньою та внутрішньою обичайками корпуса.

9. Газогенератор за п. 6, який відрізняється тим, що теплообмінник для охолодження отриманого генераторного газу містить вертикальні канали для подачі теплоносія, розташовані між зовнішньою та внутрішньою обичайками корпуса та між трубопроводами з можливістю контакту теплоносія з поверхнею трубопроводів.

Текст

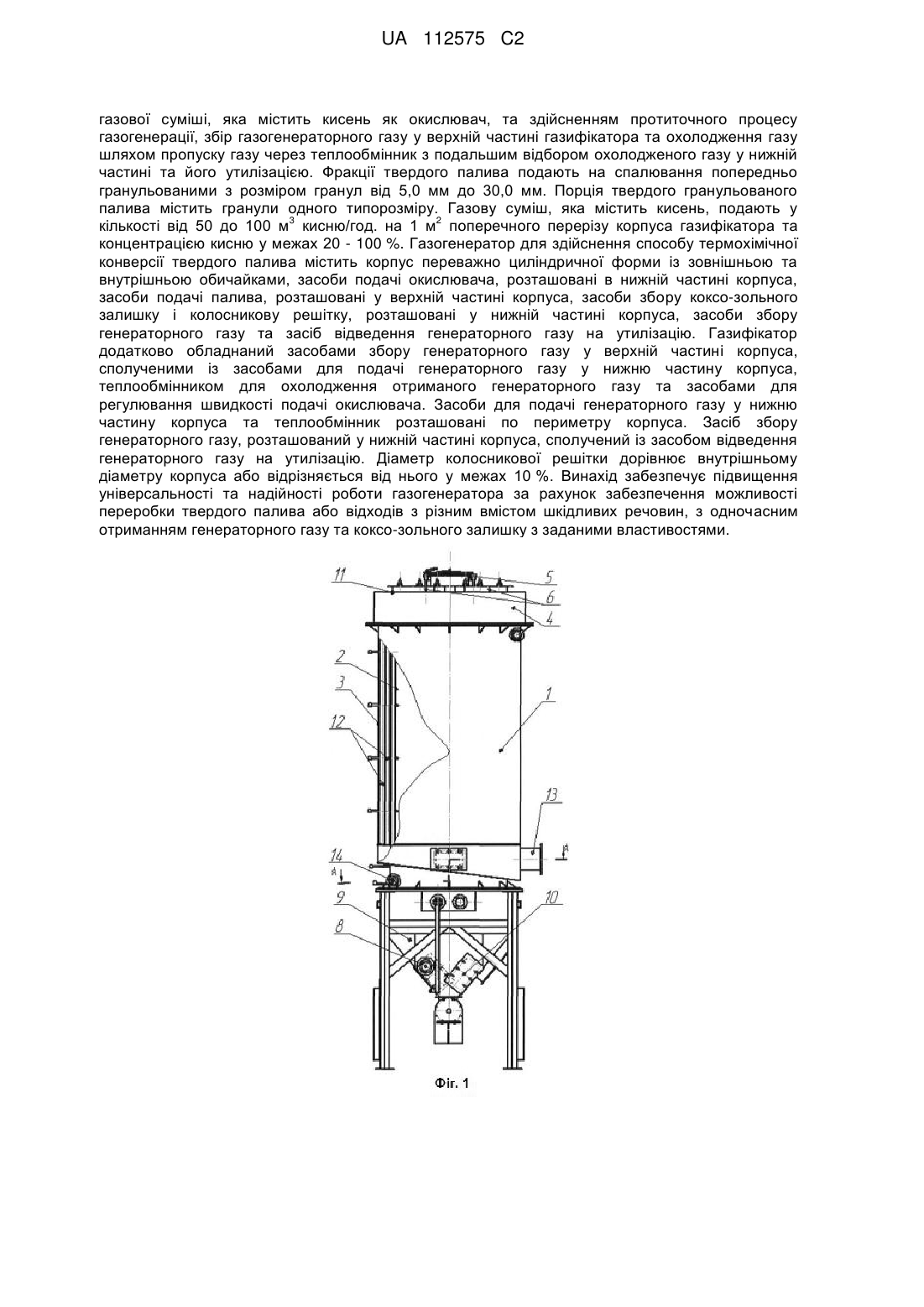

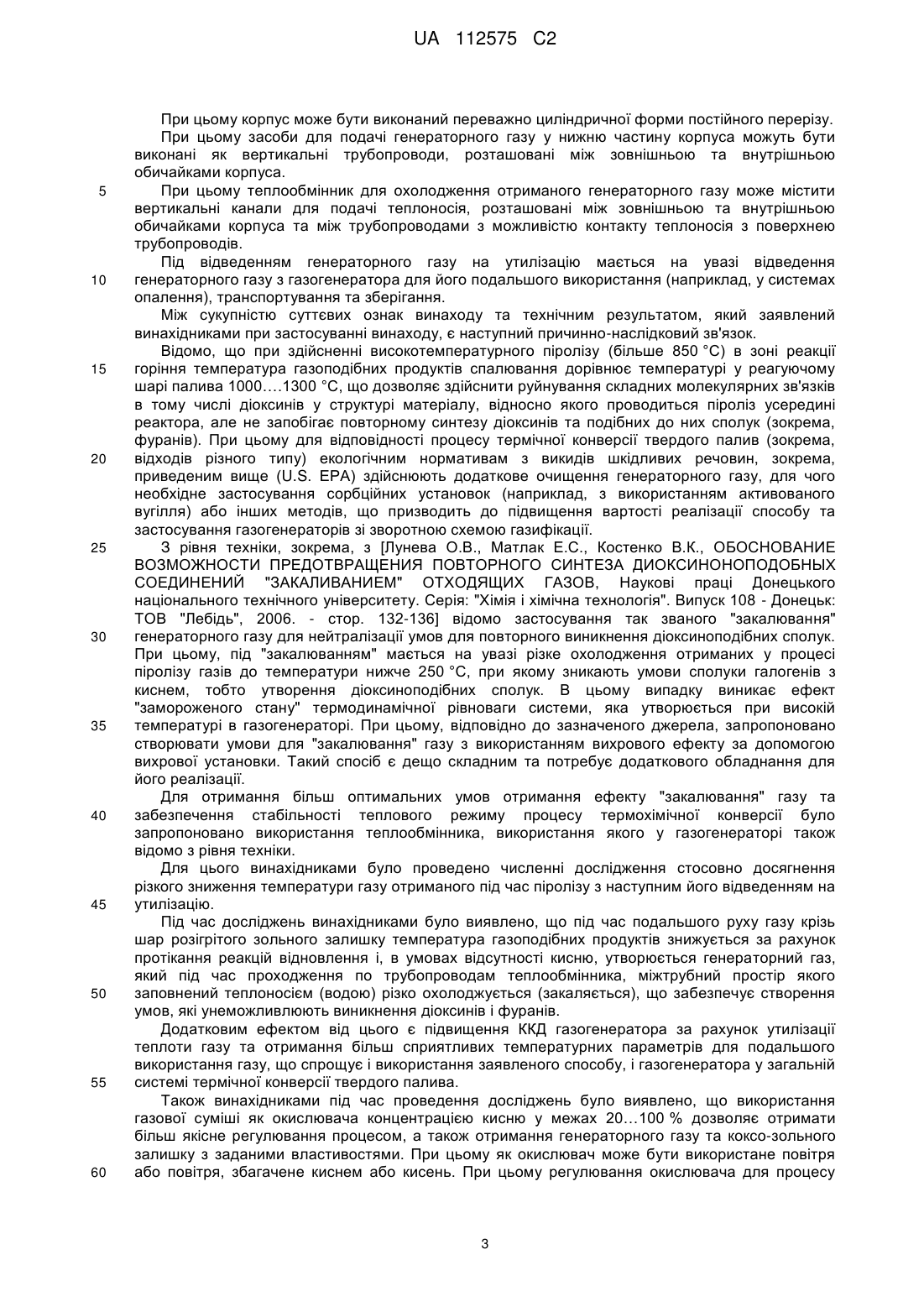

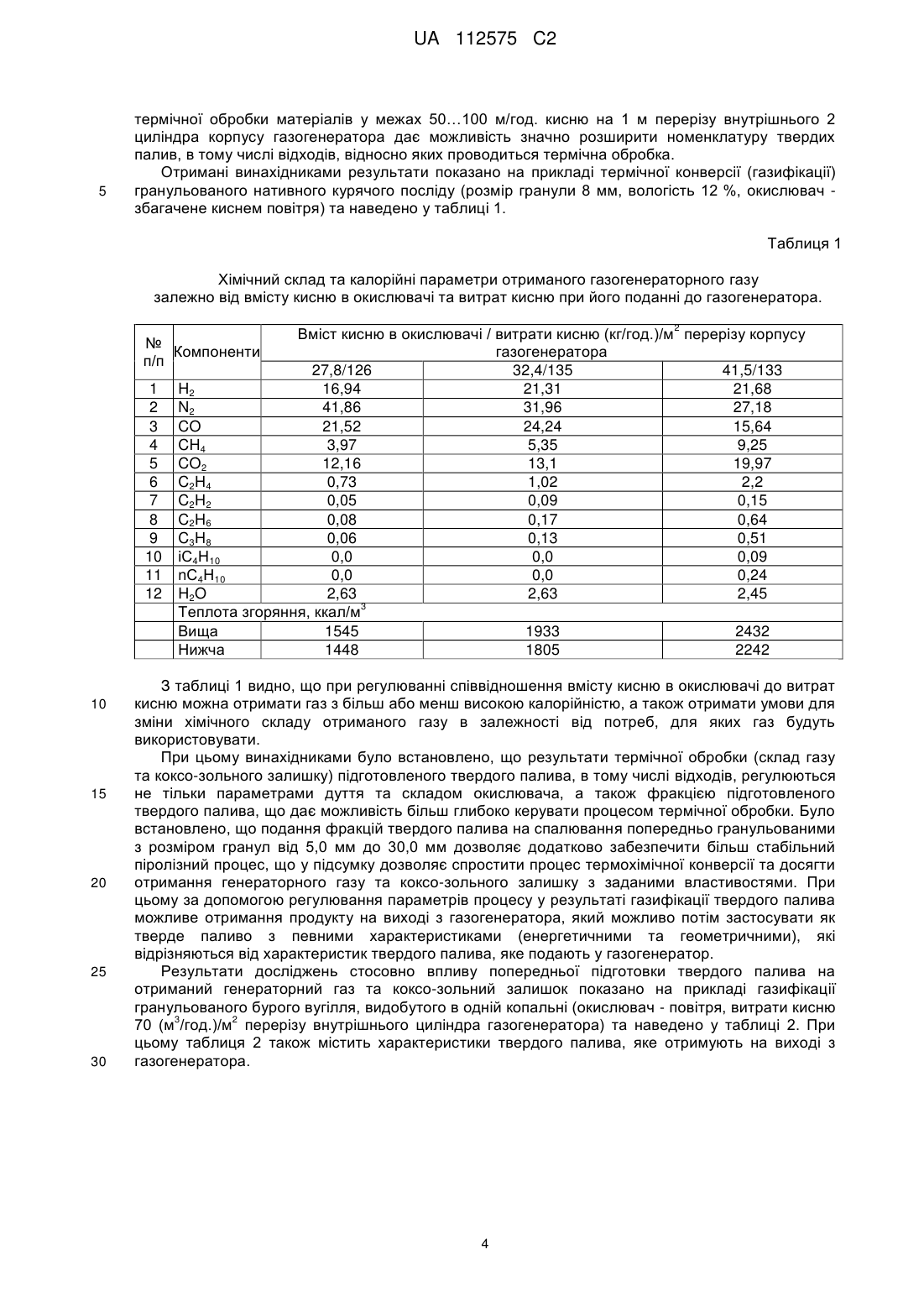

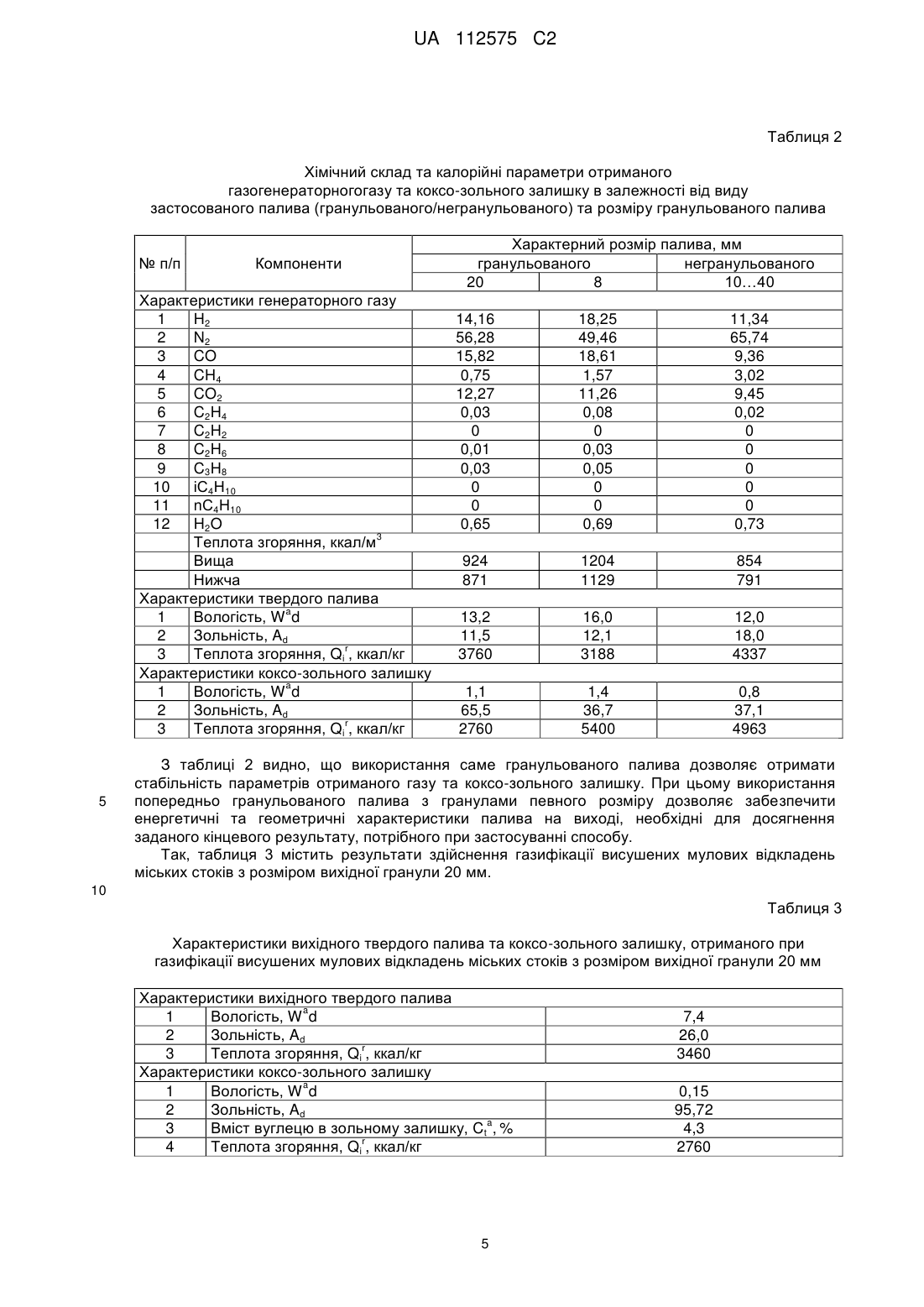

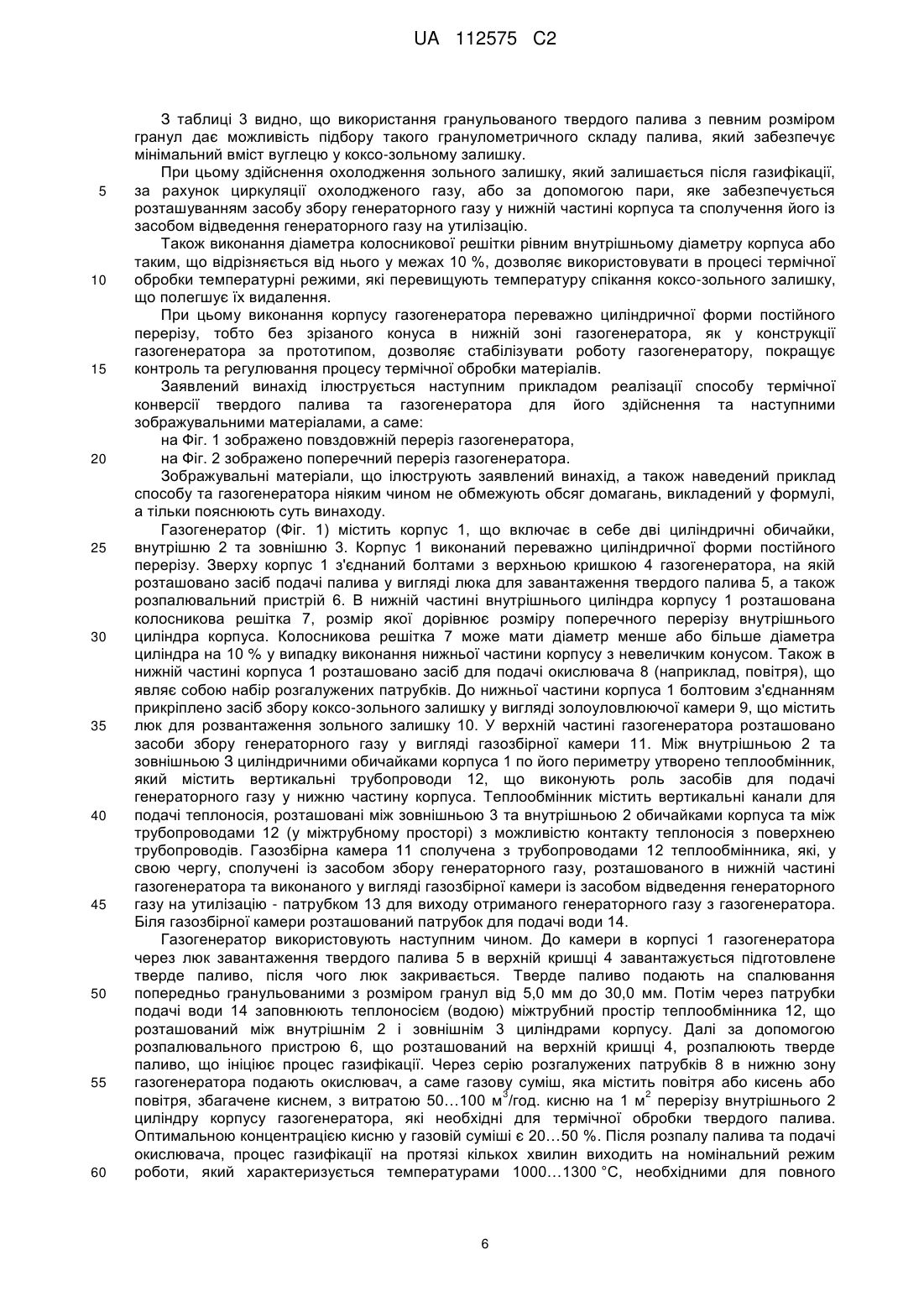

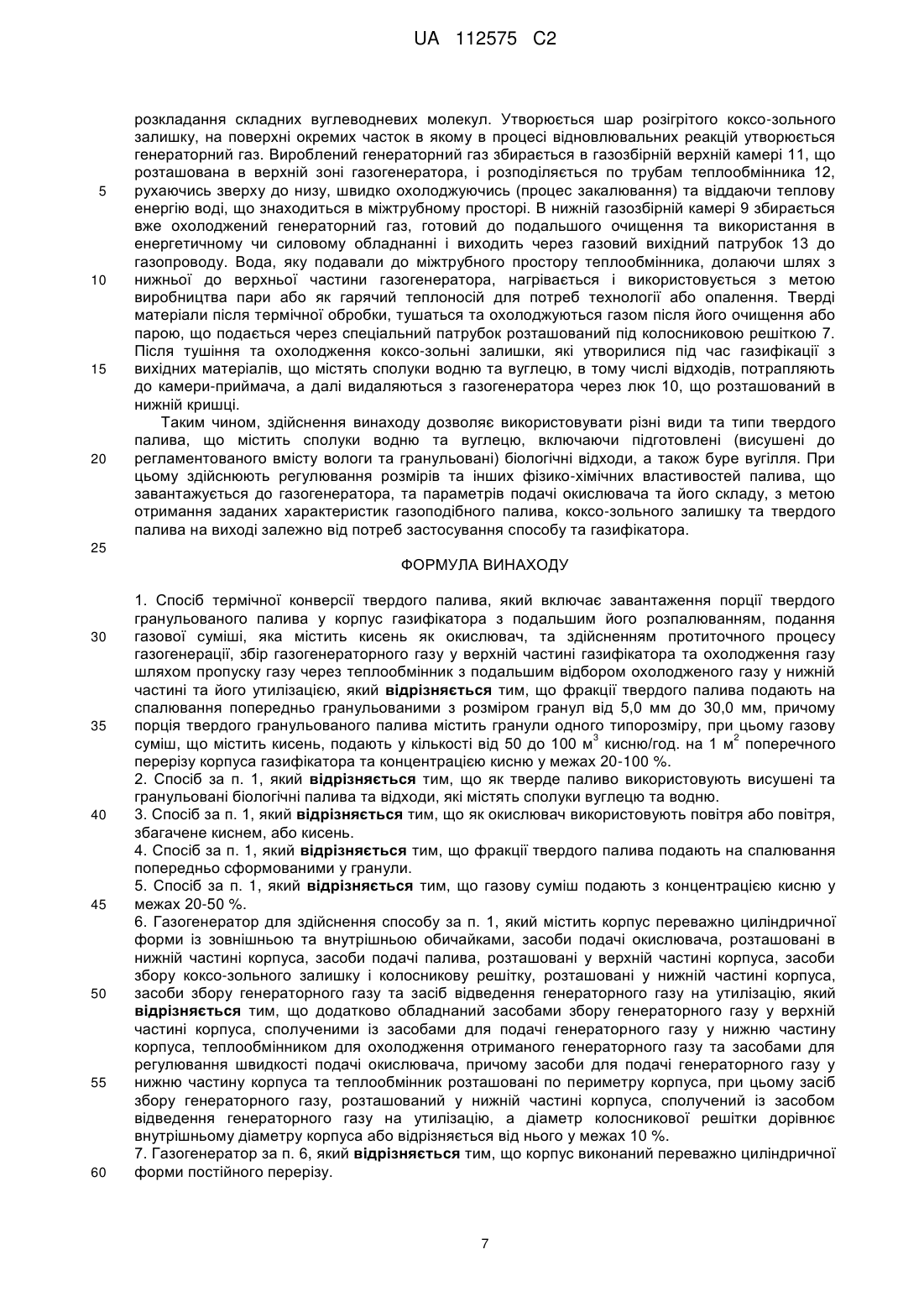

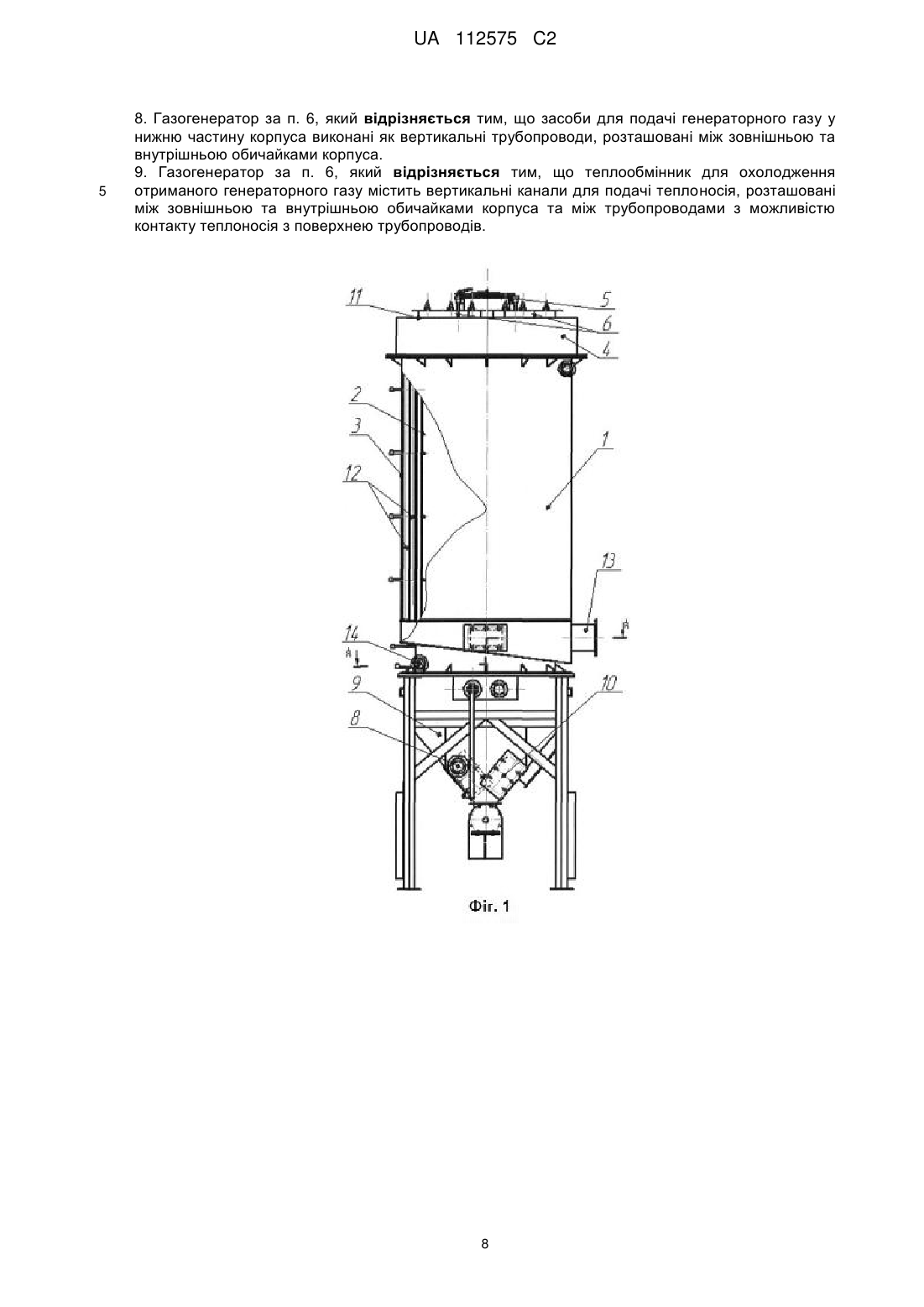

Реферат: Спосіб термічної конверсії твердого палива включає завантаження порції твердого гранульованого палива у корпус газифікатора з подальшим його розпалюванням, подання UA 112575 C2 (12) UA 112575 C2 газової суміші, яка містить кисень як окислювач, та здійсненням протиточного процесу газогенерації, збір газогенераторного газу у верхній частині газифікатора та охолодження газу шляхом пропуску газу через теплообмінник з подальшим відбором охолодженого газу у нижній частині та його утилізацією. Фракції твердого палива подають на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм. Порція твердого гранульованого палива містить гранули одного типорозміру. Газову суміш, яка містить кисень, подають у 3 2 кількості від 50 до 100 м кисню/год. на 1 м поперечного перерізу корпуса газифікатора та концентрацією кисню у межах 20 - 100 %. Газогенератор для здійснення способу термохімічної конверсії твердого палива містить корпус переважно циліндричної форми із зовнішньою та внутрішньою обичайками, засоби подачі окислювача, розташовані в нижній частині корпуса, засоби подачі палива, розташовані у верхній частині корпуса, засоби збору коксо-зольного залишку і колосникову решітку, розташовані у нижній частині корпуса, засоби збору генераторного газу та засіб відведення генераторного газу на утилізацію. Газифікатор додатково обладнаний засобами збору генераторного газу у верхній частині корпуса, сполученими із засобами для подачі генераторного газу у нижню частину корпуса, теплообмінником для охолодження отриманого генераторного газу та засобами для регулювання швидкості подачі окислювача. Засоби для подачі генераторного газу у нижню частину корпуса та теплообмінник розташовані по периметру корпуса. Засіб збору генераторного газу, розташований у нижній частині корпуса, сполучений із засобом відведення генераторного газу на утилізацію. Діаметр колосникової решітки дорівнює внутрішньому діаметру корпуса або відрізняється від нього у межах 10 %. Винахід забезпечує підвищення універсальності та надійності роботи газогенератора за рахунок забезпечення можливості переробки твердого палива або відходів з різним вмістом шкідливих речовин, з одночасним отриманням генераторного газу та коксо-зольного залишку з заданими властивостями. UA 112575 C2 5 10 15 20 25 30 35 40 45 50 55 60 Заявлений винахід належить до способів термічної переробки та обробки твердих матеріалів, що містять сполуки водню та вуглецю, в тому числі відходів, зокрема, мулових відходів, а також до апаратів газифікації, що виробляють генераторний газ (газогенераторів, газифікаторів), який використовується в подальшому як паливо в енергетичному обладнанні, а тверді залишки, які утворилися в процесі газифікації в залежності від глибини переробки, використовуються в якості палива, наповнювача фільтруючих елементів, основи добрив або утилізуються. Основною вимогою до генераторного газу, що використовується в енергетичному обладнанні як паливо, є мінімізація сторонніх домішок - смол та твердих часток. Зокрема, стандартом [U.S. EPA. Locating and Estimating Air Emissions From Sources of Dioxins and Furans. EPA-454/R-97-003. Research Triangle Park, North Carolina 27711, 1997], розробленим в США, обмежено викиди таких хімічних сполук як діоксини та споріднені з ними фурани, попадання яких у навколишнє середовище є дуже шкідливим для людини та природи. Відомі способи термічної конверсії твердого палива та газогенератори для здійснення таких способів. Для твердих палив, що містять летючі компоненти, з метою зменшення вмісту смол в генераторному газі рекомендовано використання оберненого процесу газифікації [Юдушкин Н.Г. Газогенераторные тракторы. Теория, конструкция и расчет//Гос.НТИ Машиностроительной литературы, Москва, 1955. - 242 с.]. Також відомий спосіб термічної конверсії твердого палива для отримання напівкоксу та генераторного газу, описаний у патенті RU 2169166 С1, опублікованому 20.06.2001, МПК7: С10В49/04, за яким здійснюють нагрів, сушіння і карбонізацію твердої вуглецевмісної сировини з використанням подачі повітря як окислювача, до якого додають горючий газ, що має температуру виходу з апарату, в концентрації, що не перевищує нижню межу займання газу. Переважно кількість газу, що додається, становить у межах 8-10 % від обсягу одержуваного генераторного газу. Температура карбонізації становить 920-950 °C. При застосуванні відомого способу досягають підвищення якості напівкоксу за рахунок зниження виходу летючих речовин в отриманому продукті, твердому паливі (напівкоксі), збільшення виходу напівкоксу та скорочення часу обробки палива. Недоліком цього способу є відносно невелика номенклатура твердих палив, що можуть бути оброблені таким чином, зменшення загального ККД газогенератора, обумовлене відсутністю використання теплоносія для охолодження газу, неможливість отримання твердих матеріалів, що містять водневі та вуглецеві сполуки, з певними характеристиками на виході з газогенератора, недостатнє забезпечення екологічних показників процесу газифікації, про які йшлося вище. За прототип прийнято спосіб термічної конверсії твердого палива за патентом ЕА 007799 В1, опублікованим 27.02.2007, МПК-2006.01: С10В 49/10, С10В 39/02, який використовують для отримання металургійного середньотемпературного коксу і генераторного газу шляхом термічної обробки вугілля в щільному шарі при подачі окислювача. Спосіб за прототипом включає завантаження порції вугілля як твердого гранульованого палива у корпус газифікатора з подальшим його розпалюванням, подання газової суміші, яка містить кисень як окислювач, та здійсненням протиточного процесу газогенерації, збір газогенераторного газу у верхній частині газифікатора та охолодження газу шляхом пропуску газу через теплообмінник з подальшим відбором охолодженого газу у нижній частині та його утилізацією. При цьому обробку вугілля здійснюють при температурі 750-900 °C, причому використовують фракцію вугілля з розміром у 3 2 межах 0-70 мм та окислювач (повітря) подають у межах 60-150 м /м в годину залежно від марки вугілля. Охолодження отриманого продукту - коксу здійснюють за допомогою примусової циркуляції газу по контуру "газифікатор - теплообмінник" з корисним відбором теплової енергії, чим достигають збільшення ККД процесу. Недоліком способу за прототипом є його застосування переважно для термічної конверсії такого твердого палива, як буре вугілля, що обумовлює під час конверсії інших твердих вуглецевмісних речовин можливість утворення високотоксичних сполук (зокрема, діоксинів та фуранів) та відсутність отриманням генераторного газу та коксо-зольного залишку з заданими властивостями. В основу розробки способу за винаходом поставлено задачу утворення температурного режиму та часу нагрівання і охолодження генераторного газу, при якому неможливе утворення високотоксичних сполук (зокрема, діоксинів та фуранів) з одночасним отриманням генераторного газу та коксо-зольного залишку з заданими властивостями. Поставлена задача вирішується таким чином, що у способі термічної конверсії твердого палива, який включає завантаження порції твердого гранульованого палива у корпус газифікатора з подальшим його розпалюванням, подання газової суміші, яка містить кисень як 1 UA 112575 C2 5 10 15 20 25 30 35 40 45 50 55 60 окислювач, та здійсненням протиточного процесу газогенерації, збір газогенераторного газу у верхній частині газифікатора та охолодження газу шляхом пропуску газу через теплообмінник з подальшим відбором охолодженого газу у нижній частині та його утилізацією, відповідно до винаходу, фракції твердого палива подають на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм, причому порція твердого гранульованого палива містить гранули одного типорозміру, при цьому газову суміш, яка містить кисень, подають у кількості від 3 2 50 до 100 м кисню/год. на 1 м поперечного перерізу корпуса газифікатора та концентрацією кисню у межах 20…100 %. При цьому як тверде паливо переважно використовують висушені та гранульована біологічна сировина, в тому числі біологічні відходи, які містять сполуки вуглецю та водню. При цьому як окислювач переважно використовують повітря або повітря, збагачене киснем, або кисень. При цьому фракції твердого палива можуть подавати на спалювання попередньо сформованими у гранули. При цьому газову суміш подають з концентрацією кисню переважно у межах 20…50 %. Найбільш близьким з відомих газогенераторів для термічної конверсії твердого палива є газогенератор, описаний у патенті на винахід "Пристрій для переробки твердого палива" (патент RU 2299901 С2, опублікованого 27.05.2007 у бюлетені № 15, МПК-2006.01: С10В 47/04, С10В 53/08, С10J 3/20), що містить корпус циліндричної форми із зовнішньою та внутрішньою обичайками, засоби подачі окислювача, розташовані в нижній частині корпуса, засоби подачі палива, розташовані у верхній частині корпуса, засоби збору коксо-зольного залишку і колосникову решітку, розташовані у нижній частині корпуса, засоби збору генераторного газу та засіб відведення генераторного газу на утилізацію. При цьому засіб відведення генераторного газу на утилізацію обладнаний гідрозатвором. Колосникова решітка встановлена на меншому перерізі зрізаного конуса, приєднаного до циліндричного корпусу більшою основою. Додатково корпус газогенератора обладнаний водяною сорочкою, яка виконує роль теплообмінника для всього газогенератора та утворена як простір між внутрішньою та зовнішньою обичайками корпуса, заповнений водою. У генераторі за прототипом зазначене розташування колосникової решітки призводить до погіршення розподілення повітря в матеріалі, який обробляється, виникнення нерівномірності температур в реагуючому шарі, погіршення якості переробки матеріалу та виробленого газу. Наявність конуса, що звужується, в нижній частині корпусу газогенератора призводить до зависання палива в газогенераторі і унеможливлює переробку палив, зола яких схильна до злипання. При цьому розташування та конструкція водяної сорочки призводить до того, що вода використовується для охолодження тільки стінок корпусу газогенератора, що веде до зниження ефективності використання потенціалу вихідного палива і ускладнює застосування виробленого газу. В основу розробки газогенератора за винаходом поставлено задачу підвищення універсальності та надійності роботи газогенератора за рахунок забезпечення можливості переробки твердого палива або відходів з різним вмістом шкідливих речовин, а також забезпечення отримання коксо-зольного залишку попередньо заданого складу. Додатковим завданням винаходу є розширення номенклатури твердих палив, що використовуються для термічної конверсії (газифікації), включаючи підготовлені відходи, підвищення загального ККД газогенератора, підвищення якості обробки твердих матеріалів, що містять водневі та вуглецеві сполуки, поліпшення якості генераторного газу, покращення екологічних показників процесу газифікації. Поставлена задача вирішується таким чином, що газогенератор для здійснення способу термохімічної конверсії твердого палива, який містить корпус переважно циліндричної форми із зовнішньою та внутрішньою обичайками, засоби подачі окислювача, розташовані в нижній частині корпуса, засоби подачі палива, розташовані у верхній частині корпуса, засоби збору коксо-зольного залишку і колосникову решітку, розташовані у нижній частині корпуса, засоби збору генераторного газу та засіб відведення генераторного газу на утилізацію, відповідно до винаходу, додатково обладнаний засобами збору генераторного газу у верхній частині корпуса, сполученими із засобами для подачі генераторного газу у нижню частину корпуса, теплообмінником для охолодження отриманого генераторного газу та засобами для регулювання швидкості подачі окислювача, причому засоби для подачі генераторного газу у нижню частину корпуса та теплообмінник розташовані по периметру корпуса, при цьому засіб збору генераторного газу, розташований у нижній частині корпуса, сполучений із засобом відведення генераторного газу на утилізацію, а діаметр колосникової решітки дорівнює внутрішньому діаметру корпуса або відрізняється від нього у межах 10 %. 2 UA 112575 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому корпус може бути виконаний переважно циліндричної форми постійного перерізу. При цьому засоби для подачі генераторного газу у нижню частину корпуса можуть бути виконані як вертикальні трубопроводи, розташовані між зовнішньою та внутрішньою обичайками корпуса. При цьому теплообмінник для охолодження отриманого генераторного газу може містити вертикальні канали для подачі теплоносія, розташовані між зовнішньою та внутрішньою обичайками корпуса та між трубопроводами з можливістю контакту теплоносія з поверхнею трубопроводів. Під відведенням генераторного газу на утилізацію мається на увазі відведення генераторного газу з газогенератора для його подальшого використання (наприклад, у системах опалення), транспортування та зберігання. Між сукупністю суттєвих ознак винаходу та технічним результатом, який заявлений винахідниками при застосуванні винаходу, є наступний причинно-наслідковий зв'язок. Відомо, що при здійсненні високотемпературного піролізу (більше 850 °C) в зоні реакції горіння температура газоподібних продуктів спалювання дорівнює температурі у реагуючому шарі палива 1000….1300 °C, що дозволяє здійснити руйнування складних молекулярних зв'язків в тому числі діоксинів у структурі матеріалу, відносно якого проводиться піроліз усередині реактора, але не запобігає повторному синтезу діоксинів та подібних до них сполук (зокрема, фуранів). При цьому для відповідності процесу термічної конверсії твердого палив (зокрема, відходів різного типу) екологічним нормативам з викидів шкідливих речовин, зокрема, приведеним вище (U.S. ЕРА) здійснюють додаткове очищення генераторного газу, для чого необхідне застосування сорбційних установок (наприклад, з використанням активованого вугілля) або інших методів, що призводить до підвищення вартості реалізації способу та застосування газогенераторів зі зворотною схемою газифікації. З рівня техніки, зокрема, з [Лунева О.В., Матлак Е.С., Костенко В.К., ОБОСНОВАНИЕ ВОЗМОЖНОСТИ ПРЕДОТВРАЩЕНИЯ ПОВТОРНОГО СИНТЕЗА ДИОКСИНОНОПОДОБНЫХ СОЕДИНЕНИЙ "ЗАКАЛИВАНИЕМ" ОТХОДЯЩИХ ГАЗОВ, Наукові праці Донецького національного технічного університету. Серія: "Хімія і хімічна технологія". Випуск 108 - Донецьк: ТОВ "Лебідь", 2006. - стор. 132-136] відомо застосування так званого "закалювання" генераторного газу для нейтралізації умов для повторного виникнення діоксиноподібних сполук. При цьому, під "закалюванням" мається на увазі різке охолодження отриманих у процесі піролізу газів до температури нижче 250 °C, при якому зникають умови сполуки галогенів з киснем, тобто утворення діоксиноподібних сполук. В цьому випадку виникає ефект "замороженого стану" термодинамічної рівноваги системи, яка утворюється при високій температурі в газогенераторі. При цьому, відповідно до зазначеного джерела, запропоновано створювати умови для "закалювання" газу з використанням вихрового ефекту за допомогою вихрової установки. Такий спосіб є дещо складним та потребує додаткового обладнання для його реалізації. Для отримання більш оптимальних умов отримання ефекту "закалювання" газу та забезпечення стабільності теплового режиму процесу термохімічної конверсії було запропоновано використання теплообмінника, використання якого у газогенераторі також відомо з рівня техніки. Для цього винахідниками було проведено численні дослідження стосовно досягнення різкого зниження температури газу отриманого під час піролізу з наступним його відведенням на утилізацію. Під час досліджень винахідниками було виявлено, що під час подальшого руху газу крізь шар розігрітого зольного залишку температура газоподібних продуктів знижується за рахунок протікання реакцій відновлення і, в умовах відсутності кисню, утворюється генераторний газ, який під час проходження по трубопроводам теплообмінника, міжтрубний простір якого заповнений теплоносієм (водою) різко охолоджується (закаляється), що забезпечує створення умов, які унеможливлюють виникнення діоксинів і фуранів. Додатковим ефектом від цього є підвищення ККД газогенератора за рахунок утилізації теплоти газу та отримання більш сприятливих температурних параметрів для подальшого використання газу, що спрощує і використання заявленого способу, і газогенератора у загальній системі термічної конверсії твердого палива. Також винахідниками під час проведення досліджень було виявлено, що використання газової суміші як окислювача концентрацією кисню у межах 20…100 % дозволяє отримати більш якісне регулювання процесом, а також отримання генераторного газу та коксо-зольного залишку з заданими властивостями. При цьому як окислювач може бути використане повітря або повітря, збагачене киснем або кисень. При цьому регулювання окислювача для процесу 3 UA 112575 C2 5 термічної обробки матеріалів у межах 50…100 м/год. кисню на 1 м перерізу внутрішнього 2 циліндра корпусу газогенератора дає можливість значно розширити номенклатуру твердих палив, в тому числі відходів, відносно яких проводиться термічна обробка. Отримані винахідниками результати показано на прикладі термічної конверсії (газифікації) гранульованого нативного курячого посліду (розмір гранули 8 мм, вологість 12 %, окислювач збагачене киснем повітря) та наведено у таблиці 1. Таблиця 1 Хімічний склад та калорійні параметри отриманого газогенераторного газу залежно від вмісту кисню в окислювачі та витрат кисню при його поданні до газогенератора. 2 Вміст кисню в окислювачі / витрати кисню (кг/год.)/м перерізу корпусу газогенератора 27,8/126 32,4/135 41,5/133 H2 16,94 21,31 21,68 N2 41,86 31,96 27,18 CO 21,52 24,24 15,64 CH4 3,97 5,35 9,25 CO2 12,16 13,1 19,97 C2H4 0,73 1,02 2,2 C2H2 0,05 0,09 0,15 C2H6 0,08 0,17 0,64 C3H8 0,06 0,13 0,51 іС4Н10 0,0 0,0 0,09 nС4Н10 0,0 0,0 0,24 H2O 2,63 2,63 2,45 3 Теплота згоряння, ккал/м Вища 1545 1933 2432 Нижча 1448 1805 2242 № Компоненти п/п 1 2 3 4 5 6 7 8 9 10 11 12 10 15 20 25 30 З таблиці 1 видно, що при регулюванні співвідношення вмісту кисню в окислювачі до витрат кисню можна отримати газ з більш або менш високою калорійністю, а також отримати умови для зміни хімічного складу отриманого газу в залежності від потреб, для яких газ будуть використовувати. При цьому винахідниками було встановлено, що результати термічної обробки (склад газу та коксо-зольного залишку) підготовленого твердого палива, в тому числі відходів, регулюються не тільки параметрами дуття та складом окислювача, а також фракцією підготовленого твердого палива, що дає можливість більш глибоко керувати процесом термічної обробки. Було встановлено, що подання фракцій твердого палива на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм дозволяє додатково забезпечити більш стабільний піролізний процес, що у підсумку дозволяє спростити процес термохімічної конверсії та досягти отримання генераторного газу та коксо-зольного залишку з заданими властивостями. При цьому за допомогою регулювання параметрів процесу у результаті газифікації твердого палива можливе отримання продукту на виході з газогенератора, який можливо потім застосувати як тверде паливо з певними характеристиками (енергетичними та геометричними), які відрізняються від характеристик твердого палива, яке подають у газогенератор. Результати досліджень стосовно впливу попередньої підготовки твердого палива на отриманий генераторний газ та коксо-зольний залишок показано на прикладі газифікації гранульованого бурого вугілля, видобутого в одній копальні (окислювач - повітря, витрати кисню 3 2 70 (м /год.)/м перерізу внутрішнього циліндра газогенератора) та наведено у таблиці 2. При цьому таблиця 2 також містить характеристики твердого палива, яке отримують на виході з газогенератора. 4 UA 112575 C2 Таблиця 2 Хімічний склад та калорійні параметри отриманого газогенераторногогазу та коксо-зольного залишку в залежності від виду застосованого палива (гранульованого/негранульованого) та розміру гранульованого палива № п/п Компоненти Характеристики генераторного газу 1 H2 2 N2 3 CO 4 CH4 5 CO2 6 C2H4 7 C2H2 8 C2H6 9 C3H8 10 іС4Н10 11 nС4Н10 12 H2O 3 Теплота згоряння, ккал/м Вища Нижча Характеристики твердого палива a 1 Вологість, W d 2 Зольність, Ad r 3 Теплота згоряння, Qi , ккал/кг Характеристики коксо-зольного залишку a 1 Вологість, W d 2 Зольність, Ad r 3 Теплота згоряння, Qi , ккал/кг 5 Характерний розмір палива, мм гранульованого негранульованого 20 8 10…40 14,16 56,28 15,82 0,75 12,27 0,03 0 0,01 0,03 0 0 0,65 18,25 49,46 18,61 1,57 11,26 0,08 0 0,03 0,05 0 0 0,69 11,34 65,74 9,36 3,02 9,45 0,02 0 0 0 0 0 0,73 924 871 1204 1129 854 791 13,2 11,5 3760 16,0 12,1 3188 12,0 18,0 4337 1,1 65,5 2760 1,4 36,7 5400 0,8 37,1 4963 З таблиці 2 видно, що використання саме гранульованого палива дозволяє отримати стабільність параметрів отриманого газу та коксо-зольного залишку. При цьому використання попередньо гранульованого палива з гранулами певного розміру дозволяє забезпечити енергетичні та геометричні характеристики палива на виході, необхідні для досягнення заданого кінцевого результату, потрібного при застосуванні способу. Так, таблиця 3 містить результати здійснення газифікації висушених мулових відкладень міських стоків з розміром вихідної гранули 20 мм. 10 Таблиця 3 Характеристики вихідного твердого палива та коксо-зольного залишку, отриманого при газифікації висушених мулових відкладень міських стоків з розміром вихідної гранули 20 мм Характеристики вихідного твердого палива a 1 Вологість, W d 2 Зольність, Ad r 3 Теплота згоряння, Qi , ккал/кг Характеристики коксо-зольного залишку a 1 Вологість, W d 2 Зольність, Ad a 3 Вміст вуглецю в зольному залишку, Ct , % r 4 Теплота згоряння, Qi , ккал/кг 5 7,4 26,0 3460 0,15 95,72 4,3 2760 UA 112575 C2 5 10 15 20 25 30 35 40 45 50 55 60 З таблиці 3 видно, що використання гранульованого твердого палива з певним розміром гранул дає можливість підбору такого гранулометричного складу палива, який забезпечує мінімальний вміст вуглецю у коксо-зольному залишку. При цьому здійснення охолодження зольного залишку, який залишається після газифікації, за рахунок циркуляції охолодженого газу, або за допомогою пари, яке забезпечується розташуванням засобу збору генераторного газу у нижній частині корпуса та сполучення його із засобом відведення генераторного газу на утилізацію. Також виконання діаметра колосникової решітки рівним внутрішньому діаметру корпуса або таким, що відрізняється від нього у межах 10 %, дозволяє використовувати в процесі термічної обробки температурні режими, які перевищують температуру спікання коксо-зольного залишку, що полегшує їх видалення. При цьому виконання корпусу газогенератора переважно циліндричної форми постійного перерізу, тобто без зрізаного конуса в нижній зоні газогенератора, як у конструкції газогенератора за прототипом, дозволяє стабілізувати роботу газогенератору, покращує контроль та регулювання процесу термічної обробки матеріалів. Заявлений винахід ілюструється наступним прикладом реалізації способу термічної конверсії твердого палива та газогенератора для його здійснення та наступними зображувальними матеріалами, а саме: на Фіг. 1 зображено повздовжній переріз газогенератора, на Фіг. 2 зображено поперечний переріз газогенератора. Зображувальні матеріали, що ілюструють заявлений винахід, а також наведений приклад способу та газогенератора ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть винаходу. Газогенератор (Фіг. 1) містить корпус 1, що включає в себе дві циліндричні обичайки, внутрішню 2 та зовнішню 3. Корпус 1 виконаний переважно циліндричної форми постійного перерізу. Зверху корпус 1 з'єднаний болтами з верхньою кришкою 4 газогенератора, на якій розташовано засіб подачі палива у вигляді люка для завантаження твердого палива 5, а також розпалювальний пристрій 6. В нижній частині внутрішнього циліндра корпусу 1 розташована колосникова решітка 7, розмір якої дорівнює розміру поперечного перерізу внутрішнього циліндра корпуса. Колосникова решітка 7 може мати діаметр менше або більше діаметра циліндра на 10 % у випадку виконання нижньої частини корпусу з невеличким конусом. Також в нижній частині корпуса 1 розташовано засіб для подачі окислювача 8 (наприклад, повітря), що являє собою набір розгалужених патрубків. До нижньої частини корпуса 1 болтовим з'єднанням прикріплено засіб збору коксо-зольного залишку у вигляді золоуловлюючої камери 9, що містить люк для розвантаження зольного залишку 10. У верхній частині газогенератора розташовано засоби збору генераторного газу у вигляді газозбірної камери 11. Між внутрішньою 2 та зовнішньою З циліндричними обичайками корпуса 1 по його периметру утворено теплообмінник, який містить вертикальні трубопроводи 12, що виконують роль засобів для подачі генераторного газу у нижню частину корпуса. Теплообмінник містить вертикальні канали для подачі теплоносія, розташовані між зовнішньою 3 та внутрішньою 2 обичайками корпуса та між трубопроводами 12 (у міжтрубному просторі) з можливістю контакту теплоносія з поверхнею трубопроводів. Газозбірна камера 11 сполучена з трубопроводами 12 теплообмінника, які, у свою чергу, сполучені із засобом збору генераторного газу, розташованого в нижній частині газогенератора та виконаного у вигляді газозбірної камери із засобом відведення генераторного газу на утилізацію - патрубком 13 для виходу отриманого генераторного газу з газогенератора. Біля газозбірної камери розташований патрубок для подачі води 14. Газогенератор використовують наступним чином. До камери в корпусі 1 газогенератора через люк завантаження твердого палива 5 в верхній кришці 4 завантажується підготовлене тверде паливо, після чого люк закривається. Тверде паливо подають на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм. Потім через патрубки подачі води 14 заповнюють теплоносієм (водою) міжтрубний простір теплообмінника 12, що розташований між внутрішнім 2 і зовнішнім 3 циліндрами корпусу. Далі за допомогою розпалювального пристрою 6, що розташований на верхній кришці 4, розпалюють тверде паливо, що ініціює процес газифікації. Через серію розгалужених патрубків 8 в нижню зону газогенератора подають окислювач, а саме газову суміш, яка містить повітря або кисень або 3 2 повітря, збагачене киснем, з витратою 50…100 м /год. кисню на 1 м перерізу внутрішнього 2 циліндру корпусу газогенератора, які необхідні для термічної обробки твердого палива. Оптимальною концентрацією кисню у газовій суміші є 20…50 %. Після розпалу палива та подачі окислювача, процес газифікації на протязі кількох хвилин виходить на номінальний режим роботи, який характеризується температурами 1000…1300 °C, необхідними для повного 6 UA 112575 C2 5 10 15 20 розкладання складних вуглеводневих молекул. Утворюється шар розігрітого коксо-зольного залишку, на поверхні окремих часток в якому в процесі відновлювальних реакцій утворюється генераторний газ. Вироблений генераторний газ збирається в газозбірній верхній камері 11, що розташована в верхній зоні газогенератора, і розподіляється по трубам теплообмінника 12, рухаючись зверху до низу, швидко охолоджуючись (процес закалювання) та віддаючи теплову енергію воді, що знаходиться в міжтрубному просторі. В нижній газозбірній камері 9 збирається вже охолоджений генераторний газ, готовий до подальшого очищення та використання в енергетичному чи силовому обладнанні і виходить через газовий вихідний патрубок 13 до газопроводу. Вода, яку подавали до міжтрубного простору теплообмінника, долаючи шлях з нижньої до верхньої частини газогенератора, нагрівається і використовується з метою виробництва пари або як гарячий теплоносій для потреб технології або опалення. Тверді матеріали після термічної обробки, тушаться та охолоджуються газом після його очищення або парою, що подається через спеціальний патрубок розташований під колосниковою решіткою 7. Після тушіння та охолодження коксо-зольні залишки, які утворилися під час газифікації з вихідних матеріалів, що містять сполуки водню та вуглецю, в тому числі відходів, потрапляють до камери-приймача, а далі видаляються з газогенератора через люк 10, що розташований в нижній кришці. Таким чином, здійснення винаходу дозволяє використовувати різні види та типи твердого палива, що містить сполуки водню та вуглецю, включаючи підготовлені (висушені до регламентованого вмісту вологи та гранульовані) біологічні відходи, а також буре вугілля. При цьому здійснюють регулювання розмірів та інших фізико-хімічних властивостей палива, що завантажується до газогенератора, та параметрів подачі окислювача та його складу, з метою отримання заданих характеристик газоподібного палива, коксо-зольного залишку та твердого палива на виході залежно від потреб застосування способу та газифікатора. 25 ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 55 60 1. Спосіб термічної конверсії твердого палива, який включає завантаження порції твердого гранульованого палива у корпус газифікатора з подальшим його розпалюванням, подання газової суміші, яка містить кисень як окислювач, та здійсненням протиточного процесу газогенерації, збір газогенераторного газу у верхній частині газифікатора та охолодження газу шляхом пропуску газу через теплообмінник з подальшим відбором охолодженого газу у нижній частині та його утилізацією, який відрізняється тим, що фракції твердого палива подають на спалювання попередньо гранульованими з розміром гранул від 5,0 мм до 30,0 мм, причому порція твердого гранульованого палива містить гранули одного типорозміру, при цьому газову 3 2 суміш, що містить кисень, подають у кількості від 50 до 100 м кисню/год. на 1 м поперечного перерізу корпуса газифікатора та концентрацією кисню у межах 20-100 %. 2. Спосіб за п. 1, який відрізняється тим, що як тверде паливо використовують висушені та гранульовані біологічні палива та відходи, які містять сполуки вуглецю та водню. 3. Спосіб за п. 1, який відрізняється тим, що як окислювач використовують повітря або повітря, збагачене киснем, або кисень. 4. Спосіб за п. 1, який відрізняється тим, що фракції твердого палива подають на спалювання попередньо сформованими у гранули. 5. Спосіб за п. 1, який відрізняється тим, що газову суміш подають з концентрацією кисню у межах 20-50 %. 6. Газогенератор для здійснення способу за п. 1, який містить корпус переважно циліндричної форми із зовнішньою та внутрішньою обичайками, засоби подачі окислювача, розташовані в нижній частині корпуса, засоби подачі палива, розташовані у верхній частині корпуса, засоби збору коксо-зольного залишку і колосникову решітку, розташовані у нижній частині корпуса, засоби збору генераторного газу та засіб відведення генераторного газу на утилізацію, який відрізняється тим, що додатково обладнаний засобами збору генераторного газу у верхній частині корпуса, сполученими із засобами для подачі генераторного газу у нижню частину корпуса, теплообмінником для охолодження отриманого генераторного газу та засобами для регулювання швидкості подачі окислювача, причому засоби для подачі генераторного газу у нижню частину корпуса та теплообмінник розташовані по периметру корпуса, при цьому засіб збору генераторного газу, розташований у нижній частині корпуса, сполучений із засобом відведення генераторного газу на утилізацію, а діаметр колосникової решітки дорівнює внутрішньому діаметру корпуса або відрізняється від нього у межах 10 %. 7. Газогенератор за п. 6, який відрізняється тим, що корпус виконаний переважно циліндричної форми постійного перерізу. 7 UA 112575 C2 5 8. Газогенератор за п. 6, який відрізняється тим, що засоби для подачі генераторного газу у нижню частину корпуса виконані як вертикальні трубопроводи, розташовані між зовнішньою та внутрішньою обичайками корпуса. 9. Газогенератор за п. 6, який відрізняється тим, що теплообмінник для охолодження отриманого генераторного газу міститьвертикальні канали для подачі теплоносія, розташовані між зовнішньою та внутрішньою обичайками корпуса та між трубопроводами з можливістю контакту теплоносія з поверхнею трубопроводів. 8 UA 112575 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюAntoschuk Taras Oleksandrovych, Karp Ihor Mykolaiovych, Lysenko Anatolii Anatoliiovych, Pianykh Kostaintyn Yevhenovych, Przestrzelski Dariusz

Автори російськоюАнтощук Тарас Александрович, Карп Игорь Николаевич, Лысенко Анатолий Анатольович, Пъяных Константин Евгеньевич

МПК / Мітки

МПК: F23G 5/24, C10J 3/76, C02F 11/00, C10J 3/20, C10B 49/02

Мітки: здійснення, твердого, палива, термічної, спосіб, конверсії, газогенератор

Код посилання

<a href="https://ua.patents.su/11-112575-sposib-termichno-konversi-tverdogo-paliva-ta-gazogenerator-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної конверсії твердого палива та газогенератор для його здійснення</a>

Попередній патент: Аплікаційний вуглецевий композит з іммобілізованим полігексаметиленгуанідином та спосіб його одержання

Наступний патент: Нарізне з’єднання для сталевої труби

Випадковий патент: Контактний тепло-масообмінний апарат