Спосіб термічної переробки твердого палива та енерготехнологічна установка для його здійснення

Формула / Реферат

1. Способ термической переработки твердого топлива, включающий газификацию низкосортного твердого топлива в присутствии газифицирующего агента, подачу непрореагировавшего низкосортного твердого топлива на повторную газификацию в присутствии окислителя, отличающийся тем, что подачу низкосортного твердого топлива осуществляют дозированно, температуру отвода газообразных продуктов газификации поддерживают от 1650 до 1850 К путем продувки слоев твердого топлива окислительной плазменной струей, затем устанавливают динамический напор плазменной струи в диапазоне 6000-15000 Па и полученный синтез-газ плазменной струей направляют в высокотемпературный ресивер и далее потребителю, после полного отвода синтезгаза из газификатора непрореагировавший остаток нагревают до образования расплава, который сливают в накопитель расплава и осуществляют его продувку восстановительной плазменной струей при температуре 2000-2050 К для дополнительного получения ферросилиция с последующей его подачей потребителю, а обедненный расплав последовательно подают в стабилизирующий реактор, в котором поддерживают плазменными струями температуру в диапазоне 1600-1800 К, а затем - на распылительные плазменные струи, установленные под углом 15-60° к оси струи обедненного расплава для дополнительного получения волокнистых материалов, которые направляют в зону формирования готовой продукции.

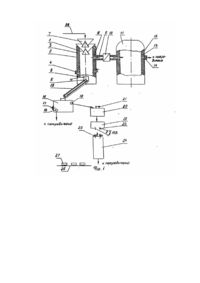

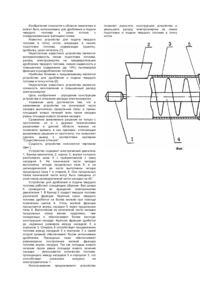

2. Энерготехнологическая установка для термической переработки твердого топлива, содержащая футерованный газификатор для получения синтез-газа с установленными в его нижней части плазмотроном, а в верхней - дозатором подачи низкосортного твердого топлива и патрубком отвода нагретого синтез-газа, отличающаяся тем, что она дополнительно снабжена последовательно установленными накопителем расплава для получения ферросплавов, стабилизирующим реактором и осадительной колонной для получения волокнистого материала, при этом футерованный газификатор снабжен дополнительными плазмотронами, которые установлены в плоскости (.расположения первого и летки для выпуска окислительного расплава, выполненной в нижней части газификатора и соединенной на выходе через футерованную канаву с накопителем расплава, ,в нижней части которого установлен погружной плазмотрон для продувки расплава и в котором на разных уровнях выполнены летки для выпуска полученного ферросплава и обедненного расплава соответственно, последние подсоединены к снабженному стабилизирующим плазмотроном стабилизирующему реактору, который на выходе подсоединен к фидеру, выполненному с электрообогреваемыми отверстиями для слива обедненного расплава, сообщенными с осадительной колонной, в верхней части которой диаметрально установлены не менее двух плазмотронов с возможностью направления плазменных струй под углом 15-60° к оси струи обедненного расплава, при этом патрубок отбора синтез-газа из газификатора через футерованный трубопровод, с установленным в нем обратным клапаном, сообщен с высокотемпературным ресивером, снабженным трубопроводом подачи синтез-газа потребителю, а дозатор выполнен в виде двух герметических конусов, установленных подвижно с возможностью образования межконусного пространства, причем вышеупомянутые летки снабжены шиберными затворами.

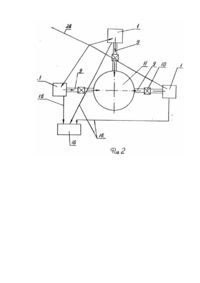

3. Энерготехнологическая установка для термической переработки твердого топлива по п.2, отличающаяся тем, что высокотемпературный ресивер дополнительно подсоединен к одному или более плазменным газификаторам, летки которых подсоединены через футерованные канавы друг к другу и к накопителю расплава.

Текст

Предлагаемое изобретение относится к теплоэнергетике, в частности, к переработке различных органических отходов, в т.ч. низкокачественного угольного шлама - отходов угольного производства, струей низкотемпературной плазмы. Известен способ термической переработки твердого углеродсодержащего топлива, включающий подачу топлива в верхнюю часть газификатора, подачу газифицирующего агента, содержащего О2, в нижнюю часть газификатора, нагрев и газификацию топлива, отвод газообразных продуктов газификации из верхней части, а твердых негорючих продуктов из нижней части газификатора при температуре от 100 до 500°С [Авт.св. СССР № 1761777, кл. С 10 J 3/00, 15.09.92, БИ № 34]. Недостатком указанного способа является низкая эффективность переработки и неполное извлечение ценных компонентов, в результате чего потребителю могут отпускаться сравнительно дешевые химпродукты низкокалорийный синтез-газ и серосодержащий продукт. Известен способ термической переработки твердого топлива, выбранный в качестве прототипа, включающий газификацию твердого углеродсодержащего топлива в присутствии водяного пара, подачу непрореагировавшего топлива на повторную газификацию в присутствии окислителя с последующим разделением газообразных и твердых продуктов [Авт.св. СССР № 850649, кл. С 10 В 49/00, С 10 J 3/00, 30.07.81]. Указанный способ не обеспечивает полную переработку исходного сырья и извлечение ценных компонентов, и потребителю могут отп ускаться только синтез -газ и серосодержащий продукт. Известна энерготехнологическая установка с плазменной переработкой низкосортного твердого топлива, включающая реактор плазменной переработки угля, систему потребителей электроэнергии, синтез-газа, и систему отвода шлака [Авт.св. СССР N: 1744101, кл. С 10 J 3/18. 30.06.92]. Недостатком известной установки является низкая эффективность переработки и неполное извлечение ценных компонентов, в результате чего потребителю могут отп ускаться сравнительно дешевые химические продукты синтез-газ и серосодержащий продукт, который загрязняет окружающую среду. Прототипом установки является энерготехнологическая установка, содержащая футерованный газификатор для получения синтез-газа с установленным в его нижней части плазмотроном, а в верхней дозатором передачи твердого низкосортного топлива и патрубками отвода нагретого синтез-газа и отвода шлака [Артамонов А.Г. Переработка различных органических отходов в плазмохимическом реакторе. - В кн.: Аппараты высокотемпературной техники. -М.: Московский ордена Трудового Красного знамени институт химического мащиностроения//Межвузовский сборник научных тр удов. - 1988. - С. 63-64]. Энерготехнологическая установка предназначена исключительно для получения газа, при этом твердый углеродсодержащий материал используется практически полностью, а отходами являются зола и шлак. Конструктивная особенность указанной установки не обеспечивает достаточной гибкости технологического процесса в отношении производства других продуктов из золы и шлака, а также в отношении температурных условий в отдельных ступенях, и таким образом не обеспечивается полное извлечение полезных компонентов, т.е. безотходная технология переработки твердого топлива. В основу настоящего изобретения положена задача усовершенствования способа термической переработки твердого топлива путем создания цикла безостаточной переработки твердого топлива регулируемыми по температуре и давлению плазменными струями, который обеспечивает безотходную технологию извлечения из углеродсодержащих материалов полезных товарных продуктов, а именно синтезгаза, ферросплавов и волокнистых материалов, при сохранении чистоты окружающей среды. В основу настоящего изобретения положена задача усовершенствования энерготехнологической установки термической переработки твердого топлива путем создания цикла безостаточной переработки твердого топлива за счет последовательной установки по ходу те хнологического процесса соответствующи х аппаратов извлечения товарного продукта, что обеспечивает эффективность безотходной технологии получения готового продукта при сохранении чистоты окружающей среды. Поставленная техническая задача решается тем, что в известном способе термической переработки твердого топлива, включающем газификацию низкосортного твердого топлива в присутствии газифицирующего агента, подачу непрореагировавшего низкосортного твердого топлива на повторную газификацию в присутствии окислителя с последующим разделением газообразных и твердых продуктов, согласно изобретению подачу низкосортного твердого топлива осуществляют дозированно, путем продувки слоев твердого низкосортного топлива окислительной плазменной струей, при этом поддерживают температуру газообразных продуктов газификации и их отвода от 1650 до 1850 К и устанавливают динамический напор плазменных струй в диапазоне 6000-15000 Па и ими направляют полученный синтез-газ в высокотемпературный ресивер и далее потребителю. После полного отвода синтез-газа из газификатора непрореагировавший остаток дополнительно нагревают до образования расплава, который сливают в накопитель расплава, где осуществляют его продувк у восстановительной плазменной струей при температуре 2000-2050 К для дополнительного восстановления ферросилиция с последующей его подачей потребителю, а обедненный расплав подают в стабилизирующий реактор, в котором поддерживают температуру в пределах 1600-1800 К путем регулирования тока плазмотрона, при этом плазменные струи распылительных плазмотронов направляют под углом 15-60° к оси струи обедненного расплава для дополнительного получения волокнистых материалов с последующей их подачей в зону формирования готового продукта. Поставленная техническая задача решается тем, что известная энерготехнологическая установка термической переработки твердого топлива, содержащая футерованный газификатор для получения синтезгаза с установленным в его нижней части плазмотроном, а в верхней - дозатором подачи твердого низкосортного топлива и патрубком отвода нагретого синтез-газа, согласно изобретению, новым является то, что ока дополнительно снабжена последовательно установленными по ходу технологического цикла накопителем расплава для дополнительного получения ферросилиция, стабилизирующим реактором и осадительной колонной для получения волокнистого материала, при этом в футерованном газификаторе для получения синтез-газа а одной плоскости с плазмотронами выполнена летка для выпуска окисленного расплава, снабженная шиберным затвором, соединенная на выходе через футерованную канавку с накопителем расплава, в нижней части которого установлен погружной плазмотрон, и в котором на разных уровнях выполнены летки, снабженные шиберными затворами, для выпуска потребителю восстановленного металла - ферросилиция, и обедненного расплава соответственно, последняя подсоединена к снабженному стабилизирующим плазмотроном стабилизирующему реактору, который в свою очередь подсоединен к фидеру, выполненному с электрообогреваемыми отверстиями для слива обедненного расплава, которые сообщены с осадительной колонной.В верхней части колонны установлены диаметрально друг к другу плазмотроны, плазменные струи которых направлены под углом 15-60° к оси струи обедненного расплава. Согласно изобретению, другим вариантом исполнения является то, что патрубок синтез-газа через трубопровод и обратный клапан сообщен с высокотемпературным ресивером, который на выходе может быть соединен с одним или более плазменных газификаторов, летки которых подсоединены через канаву друг к другу и к накопителю расплава·. Согласно изобретению, дозатор в виде двух герметических конусов, установленных подвижно с возможностью образования межконусного пространства, а упомянутые летки снабжены шиберными затворами. Причинно-следственная связь между совокупностью признаков заявляемого способа термической переработки твердого топлива заключается в том, что последовательность осуществляемых действий разделительного процесса путем воздействия регулируемыми по температуре и давлению в зависимости от этапа переработки плазменными струями обеспечивает глубокий процесс, окисления углеродсодержащих органических веществ, при котором происходит разделение на газообразные и жидкотекучие продукты, что приводит к полной утилизации твердого топлива и завершенности всего технологического цикла, осуществляемых в одной энерготехнологической установке при сохранении чистоты окружающей среды. Причинно-следственная связь между совокупностью признаков заявляемой энерготехнологической установки заключается в том, что расположенные по ходу те хнологического цикла и последовательно соединенные между собой газификатор, накопитель расплава, стабилизирующий реактор и осадительная колонна обеспечивают простоту и компактность конструкции. Благодаря наличию в каждом модуле автономных окислительно-восстановительных плазмотронов со своими системами регулирования температуры и давления, что дает возможность осуществления глубокого окисления углеродсодержащих органических веществ, при котором происходит разделение на газообразные и жидкотекучие продукты, при этом процесс утилизации осуществляется в заданном режиме из жидкотекучих продуктов, при сохранении чистоты окружающей среды. Пример осуществления способа. Предлагаемый способ был проведен при переработке твердого топлива для производства синтез-газа и сжигании его в цилиндрической вращающейся цементной обжиговой печи. После подачи низкосортного твердого топлива (угольный шлам) в надконусное пространство, подачу топлива прекращают и одновременно включают плазмотрон для прогрева реактора до температуры 1300 К, после чего подают топливо в реактор. Окислительные плазменные струи продувают слой топлива, нагревают его и углерод топлива, взаимодействуя с окислительной плазменной струей, имеющей среднемассовую температуру 2500-4000 К, переходит в газообразное состояние и в виде СО и Н 2 под напором плазменных струй в диапазоне 600015000 Па направляется в высокотемпературный ресивер. Подаваемая в плазмотрон с плазмообразующим воздухом вода конвертируется на кислород, который дополнительно участвует в окислении веществ, находящихся в твердом топливе, и водород, который в свободном виде или в виде высокомолекулярных соединений типа СnНn в смеси с СО поступает в высокотемпературный ресивер при температуре 1650-1800 К и затем подавался потребителю. После окончания процесса газификации топлива, расплавленный остаток твердого топлива (расплав) подавался в накопитель расплава, которой был оборудован погружным плазмотроном, генерирующим восстановительную плазменную струи со среднемассовой температурой 3000-4000 К. Восстановленные плазменные струи продували столб расплава и восстанавливают имеющиеся в нем окислы металлов, например, окислы железа и кремния. Регулируя силу тока плазмотрона, доводили температуру расплава до 2000-2050 К - при этой температуре восстанавливался кремний, а затем - до 1700 -1800 К для восстановления . железа. Восстановленные металлы сливали в изложицы для использования его потребителем, а оставшийся обедненный расплав направляли в стабилизирующий реактор, в котором с помощью стабилизирующего плазмотрона поддерживали температуру обедненного расплава, обеспечивающую его слив через электрообогреваемые отверстия. Струи обедненного расплава направляли на распылительные плазмотроны, расположенные под углом 15-60° к оси струи обедненного расплава, температуру которых поддерживали в диапазоне 1600-1800 К, при этом были получены волокнистые материалы, которые затем направляли в зону формирования готовой продукции - матов, плит. Таким образом, экспериментально было установлено, что при газификации 0,7 т/час угля по заявляемому способу в заявляемой установке, состоящей из двух плазменных модулей-газификаторов, производится количество синтез-газа, эквивалентное 1000 м 3/час природного газа, до 2 м 3/час утеплительных плит, матов, и до 70 кг/час ферросилиция. При этом электрическая мощность, потребляемая плазмотронами одного модуля, составляет около 1000 кВт-час. Затраты на производство угля, эквивалентного природному количеаству синтез-газа, в 5,22 раза меньше, чем стоимость природного газа. На фиг. 1 приведена схема энерготехнологической установки для осуществления способа термической переработки твердого топлива; на фиг.2 - схема подсоединения трех модулей газификаторов. Энерготехнологическая установка для переработки твердого топлива содержит плазменный газификатор 1, состоящий из металлического корпуса 2, футерованного огнеупорным кирпичом 3. В нижней боковой стенке газификатора установлены плазмотроны 4. В одной горизонтальной плоскости с плазмотронами выполнена летка 5 для выпуска расплава, оснащенная шиберным затвором 6. В верхней части плазменного газификатора установлена система для загрузки низкосортного топлива, включающая в себя два подвижных, один относительно друг друга конуса 7. В подконусном пространстве выполнен футероазнный патрубок 8 отбора синтез-газа, соединяющий футерованным трубопроводом 9, через обратный клапан 10, газификатор с высокотемпературным ресивером 11. Высокотемпературный ресивер 11 состоит из герметичного стального корпуса 12, футерованного огнеупорным кирпичом 13. Из ресивера 11 синтез-газ через трубопровод 14 подается к потребителю. Летка 5 соединена футерованной канавкой 15 с футерованным накопителем расплава 16, в нижней части которого установлен погружной плазмотрон 17 для продувки расплава окислов металлов (шлаков). В нижнем уровне накопителя 16 установлена летка 18, снабженная шиберным затвором, слива восстановленного металла, а в верхнем уровне летка 19, оснащенная шиберным затвором, слива обедненного расплава в стабилизирующий реактор 20. В верхней части реактора 20 установлен стабилизирующий плазмотрон 21, а к нижней части присоединен фидер 22 с электрообогреваемым отверстием 23 для слива расплава. К отверстию 23 пристыкована осадительная колонна 24, в верхней части которой установлены под углом к оси струи обедненного расплава, распылительные плазмотроны 25. В нижней части осадительной колонны 24 установлен конвейер 26 для перемещения волокнистых материалов в зону формирования плит (матов) 27. Другим исполнением изобретения является фиг.2, где газификаторы 1 соединены футерованной канавой 15 и общей системой загрузки угля 28. Газификаторы подсоединены к общему высокотемпературному ресиверу 11 через трубопроводы 9 и обратные клапаны 10. Энерготехнологическая установка переработки твердого топлива работает следующим образом. Конвейером 28 низкосортное твердое топлива подают на верхний загрузочный конус 7, после заполнения надконусного пространства, подачу топлива прекращают и пересыпают в межконусное пространство. Одновременно включают плазмотроны 4 для прогрева газификатора 1. После прогрева газификатора до температуры 1300 К опускают нижний конус 7 и пересыпают уголь в газификатор 1. Затем загружают новую порцию топлива на верхний конус 7. Окислительные плазменные струи плазмотронов продувают слой топлива, нагревают его и углерод топлива, взаимодействуя с окислительной плазменной струей, имеющей среднемассовую температуру 2500-4000 К, переходит в газообразное состояние и в виде СО и Н 2 через патрубок 8 поступает в высокотемпературный ресивер 11. Подаваемая в плазмотрон с плазмообразующим воздухом вода, конвертируется на кислород, который дополнительно участвует в окислении веществ, находящихся в топливе, и водород, который в свободном виде или в виде высокомолекулярных соединений типа СΗ в смеси с СО поступает в ресивер 11. Для придания жидкотекучести образующемуся при газификации углерода топливу, процесс газификации проводят при температуре 1650-1800 К. Нагретый до температуры 1650-1850 К синтез-газ, состоящий из 40-43% СО и 57-60% Н2 через патрубок 8, трубопровод 9 и обратный клапан 10 подается в высокотемпературный ресивер 11. Обратный клапан 10 предназначен для запирания трубопровода 9 в момент загрузки газификатора 1 или замены плазмотронов 4. Синтез-газ подается в ресивер 11 за счет давления в диапазоне 6000-15000 Па в газификаторе 1, которое создается плазмотронами 4. Из высокотемпературного ресивера 11 нагретый до температуры 1600-1800 К синтез-газ через трубопровод 14 подается к потребителю. После окончания процесса газификации угля, открывают шиберный затвор 6 и расплавленный шлак через летку 5 выливают в футерованную канаву 15, по которой расплав поступает в накопитель расплава 16. Одновременно с подачей расплава в накопитель 16 включают погружной плазмотрон 17, генерирующий восстановительную плазменную струю со среднемассовой температурой 3000-4000 К. Плазмотрон 17 установлен у дна накопителя 16, и плазмотрон 17, продувая столб расплава, восстанавливают имеющиеся в нем окислы металлов, например, окислы железа и кремния. Температуру расплава при поддувке его восстановительной плазмой доводят до величины 2000-2050 К, и при этой температуре интенсивно восстанавливается кремний. Температура восстановления железа значительно ниже и достигает величины 1700-1800 К. Восстановленные металлы через нижнюю летку 18 и шиберный затвор сливаются в изложницы для потребителя, а обедненный расплав через верхнюю летку 19 и шиберный затвор сливают в стабилизирующий реактор 20. Стабилизирующим плазмотроном 21 поддерживают температуру обедненного расплава на уровне, обеспечивающем его слив через электрообогреваемые отверстия 23, выполненные в фидере 22. Струя обедненного расплава через отверстия 23 поступает на распылительное плазменное устройство, состоящее из двух плазмотронов 25, расположенных под углом 15-60° коси струи расплава.. Такое размещение плазмотронов позволяет изменять степень воздействия динамического напора плазмы на струю расплава и тем самым получать заданные механические свойства волокон. За счет воздействия плазменной струи на обедненный расплав, формируемые волокна не испытывают термического удара (при раздуве холодным воздухом происходит термический удар и волокна становятся ломкими) и качество волокон повышается. Распыленные плазмотронами волокна оседают в осадительной колонне 24 на сеточный конвейер 26, который выносит волокнистые материалы в зону формирования готовой продукции потребителю.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10B 49/00, C10J 3/02

Мітки: здійснення, установка, термічної, переробки, енерготехнологічна, твердого, палива, спосіб

Код посилання

<a href="https://ua.patents.su/5-22590-sposib-termichno-pererobki-tverdogo-paliva-ta-energotekhnologichna-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної переробки твердого палива та енерготехнологічна установка для його здійснення</a>

Попередній патент: Спосіб визначення важких металів

Наступний патент: Спосіб реалізації впливів фізичними факторами та перлинна ванна для його здійснення

Випадковий патент: Центр до токарного верстата