Композиційний матеріал для електричних контактів та спосіб його отримання

Номер патенту: 114451

Опубліковано: 12.06.2017

Автори: Гречанюк Віра Григорівна, Гречанюк Микола Іванович, Гречанюк Ігор Миколайович, Затовський Віктор Григорович

Формула / Реферат

1. Композиційний матеріал для електричних контактів, що складається з матриці і дисперсних частинок: молібдену, оксиду купруму та оксиду молібдену, який відрізняється тим, що як матрицю використовують сплав Cu-Y-Zr-Nb-C з вмістом компонентів, мас. %: ітрій - 0,01-1,0; цирконій - 0,01-1,0; ніобій - 0,01-0,5; вуглець - 0,07-3,5; мідь - решта при співвідношенні компонентів у композиційному матеріалі, мас. %: молібден - 1,5-15; оксид купруму - 0,1-5; оксид молібдену - 0,1-5; сплав Cu-Y-Zr-Nb-C - решта.

2. Спосіб отримання композиційного матеріалу для електричних контактів за п. 1 шляхом одночасного електронно-променевого випаровування міді через ванну-посередник, яка містить ітрій, цирконій, ніобій і мідь з утворенням триоксиду молібдену і оксиду купруму при регульованому напуску кисню, який відрізняється тим, що проводять дозований напуск ацетилену в парову фазу сплаву Cu-Y-Zr-Nb з подальшим його розкладом і утворенням вуглецю для легування сплаву Cu-Y-Zr-Nb.

Текст

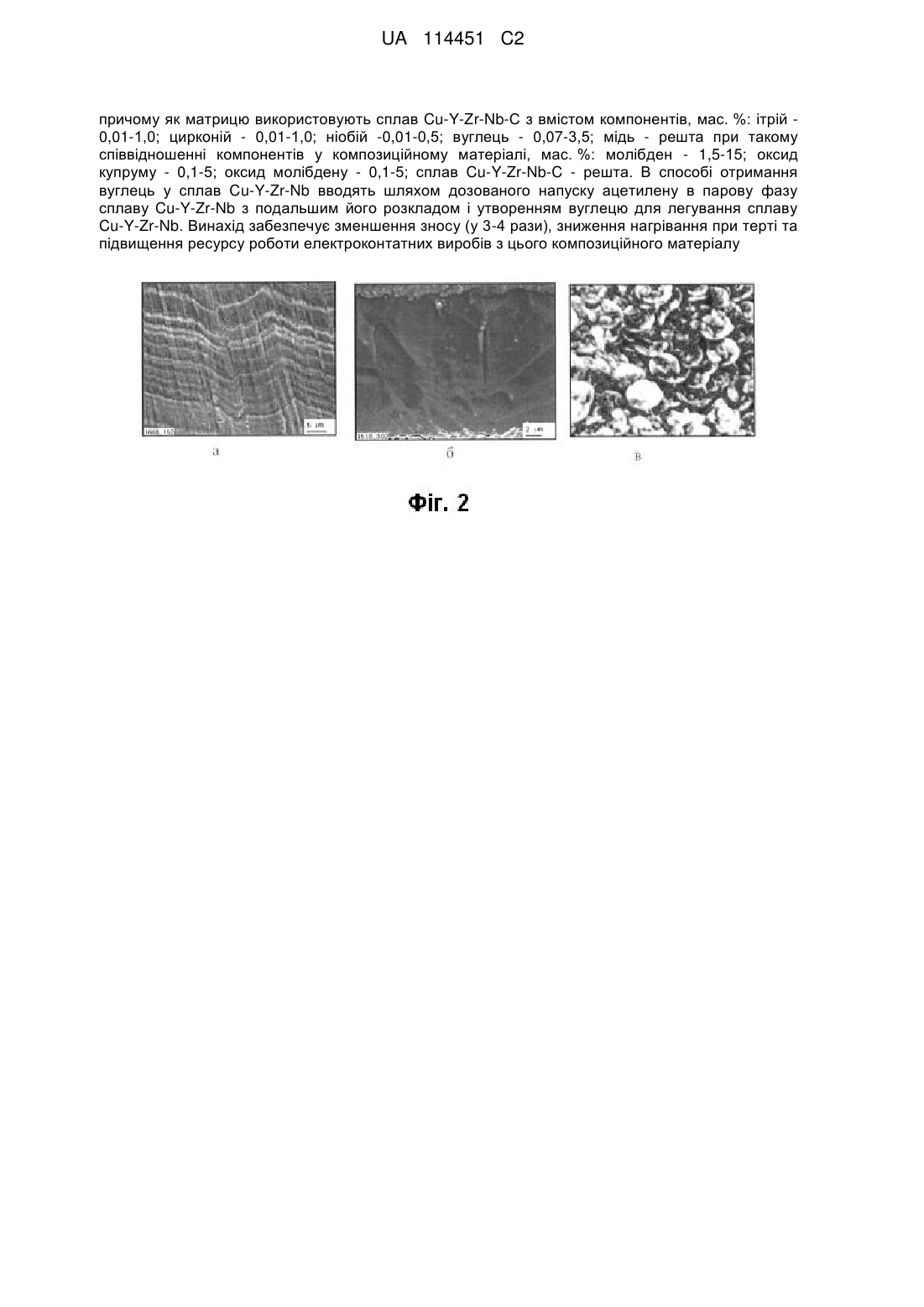

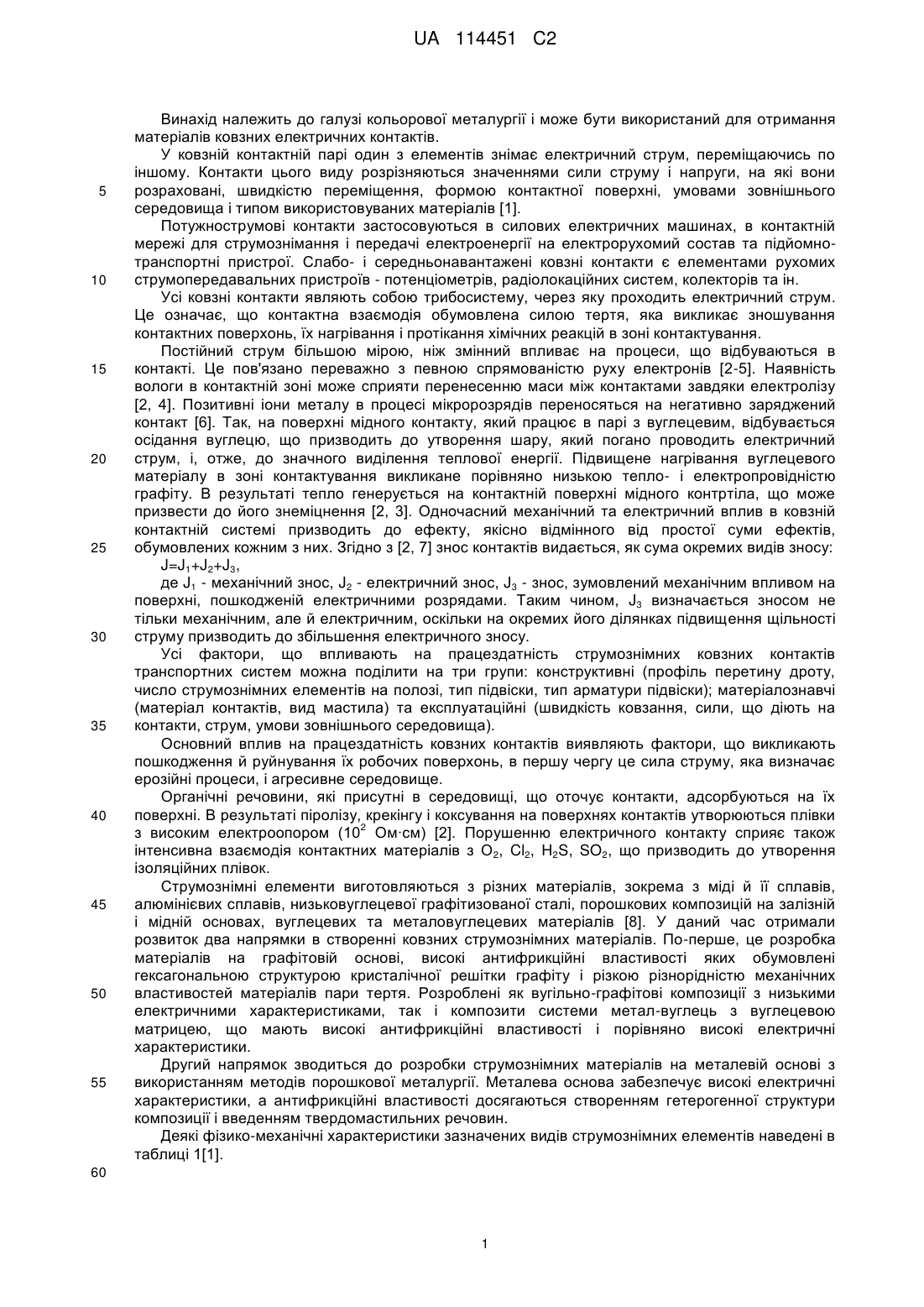

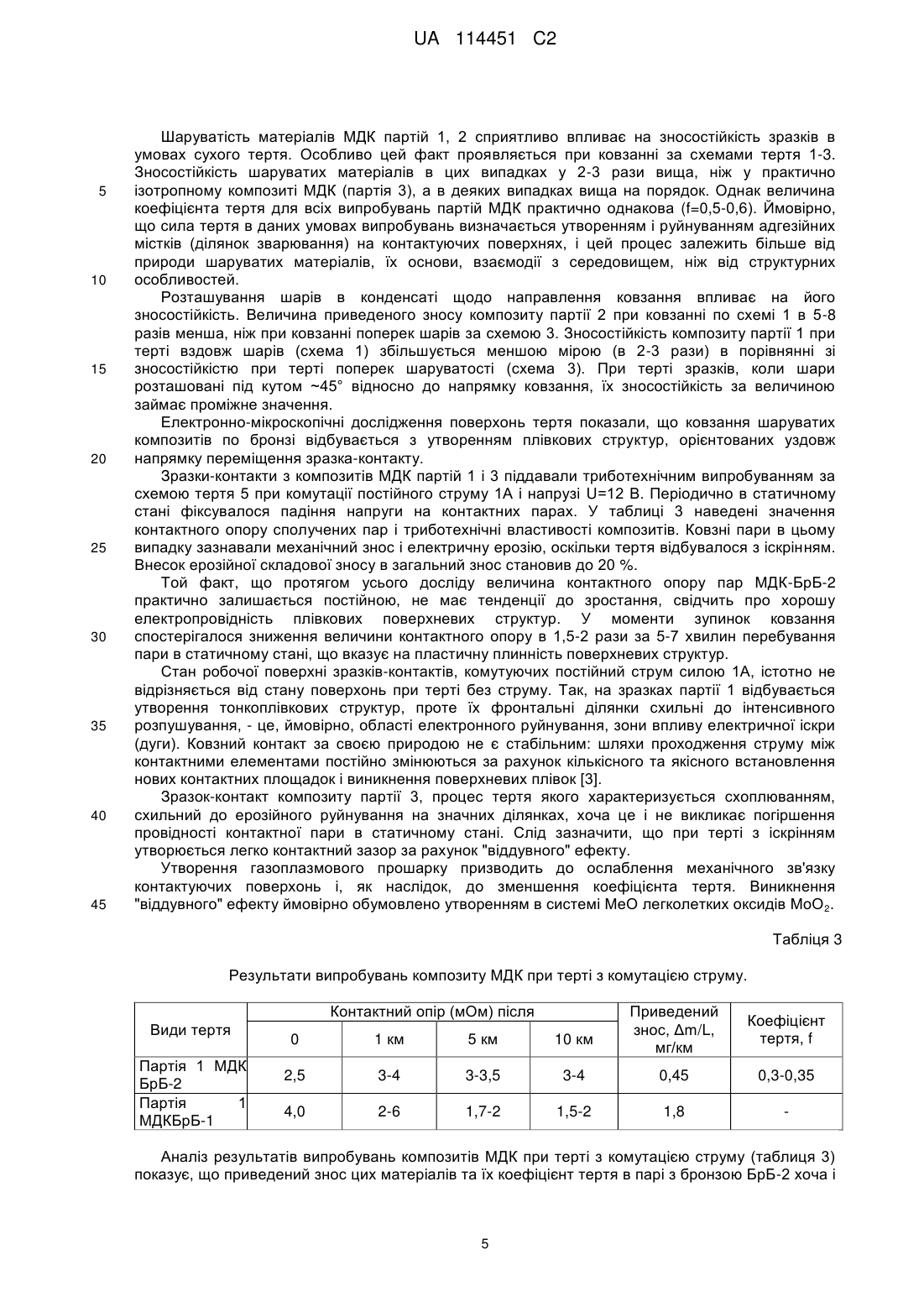

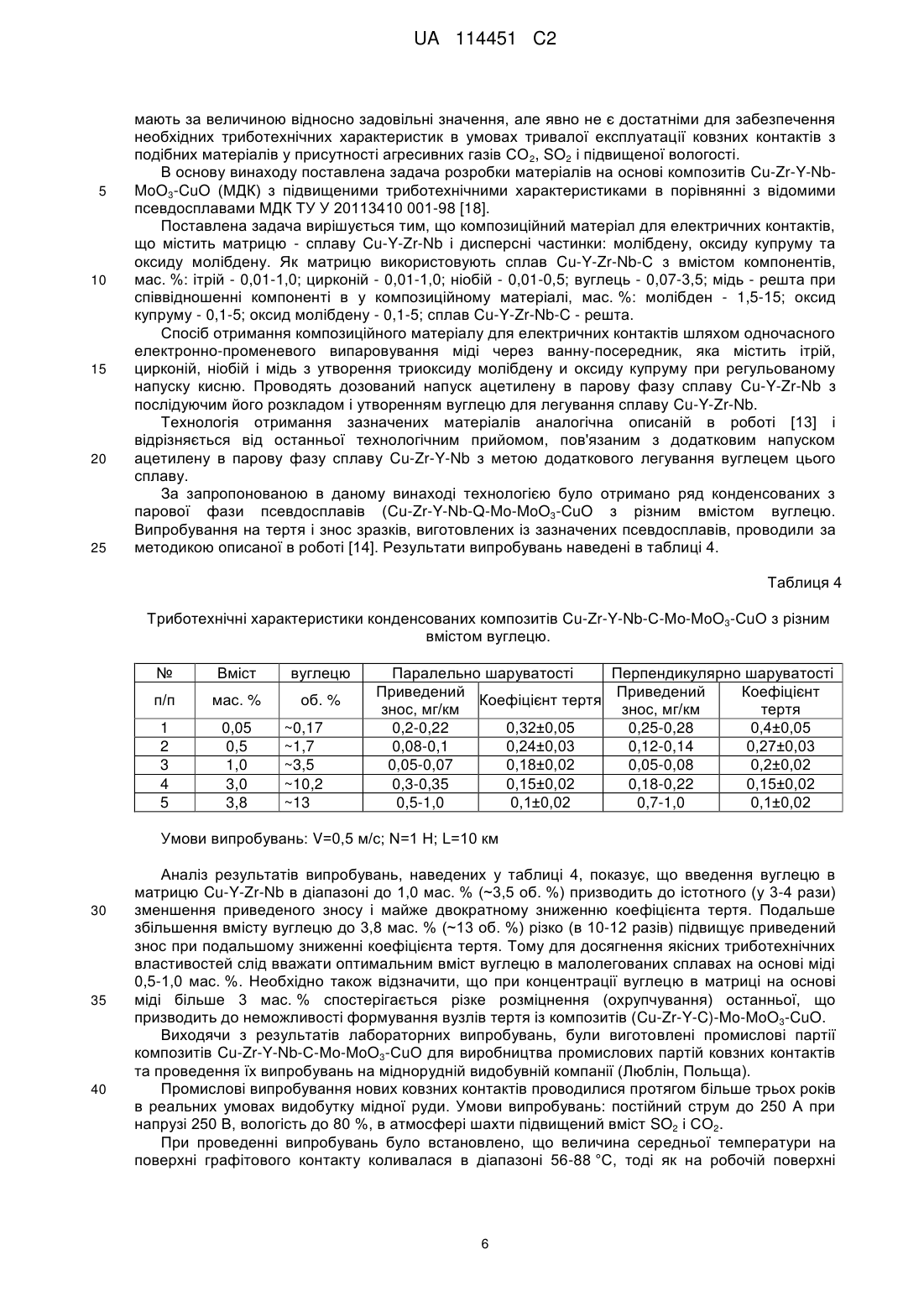

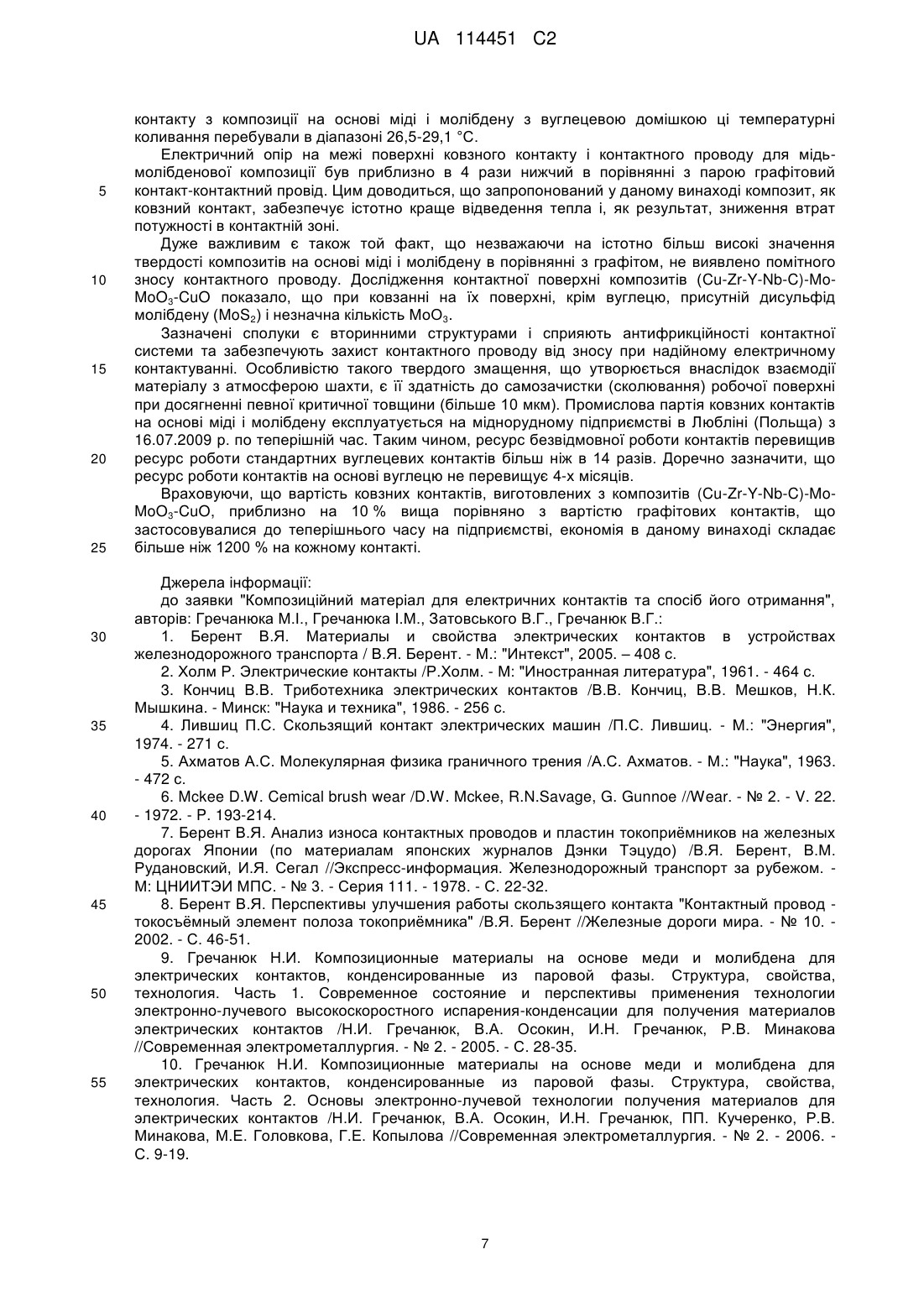

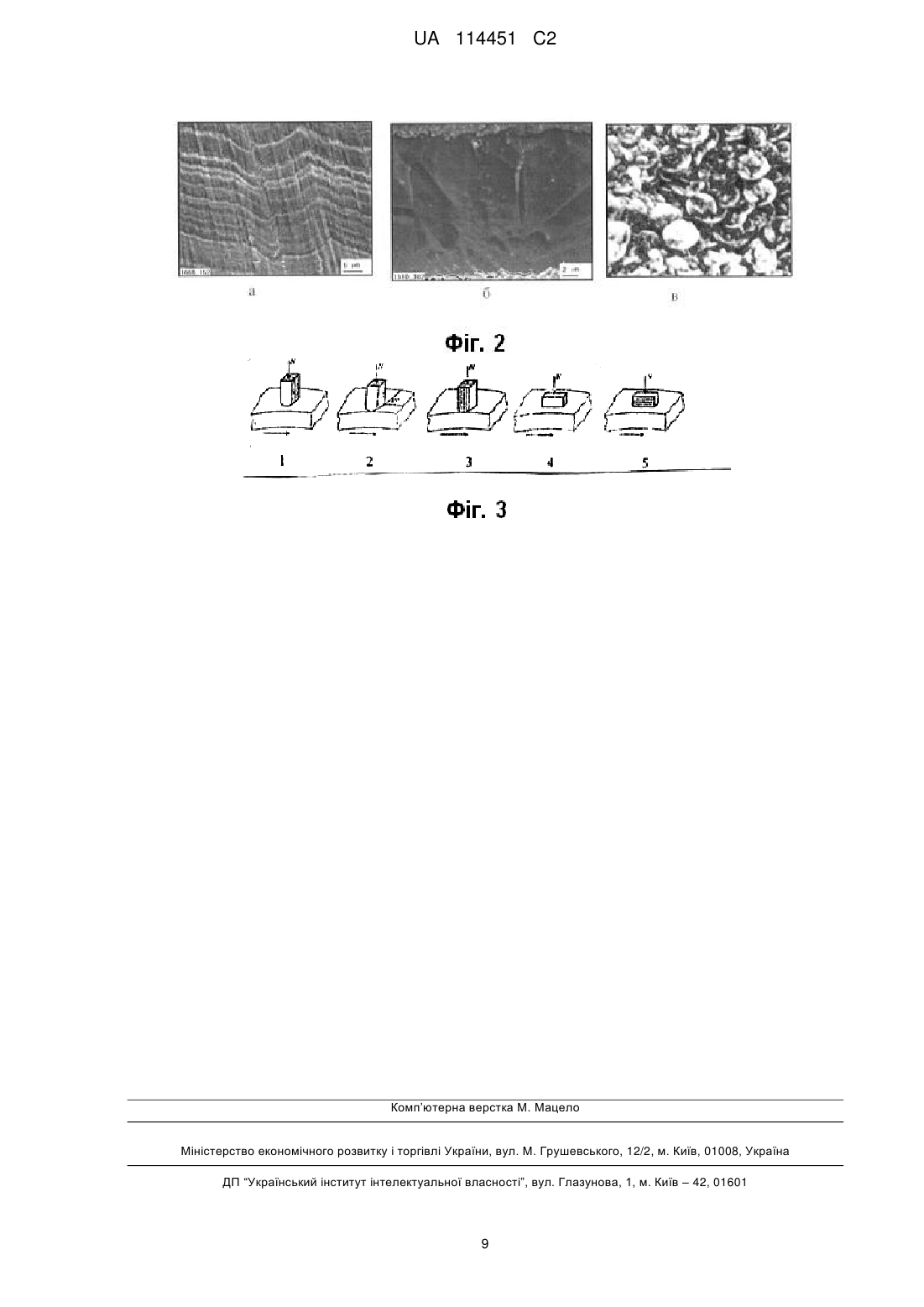

Реферат: Група винаходів належить до галузі кольорової металургії, а саме – до складу композиційного матеріалу для електричних контактів та способу його отримання Композиційний матеріал складається з матриці і дисперсних частинок молібдену, оксиду купруму та оксиду молібдену, UA 114451 C2 (12) UA 114451 C2 причому як матрицю використовують сплав Cu-Y-Zr-Nb-С з вмістом компонентів, мас. %: ітрій 0,01-1,0; цирконій - 0,01-1,0; ніобій -0,01-0,5; вуглець - 0,07-3,5; мідь - решта при такому співвідношенні компонентів у композиційному матеріалі, мас. %: молібден - 1,5-15; оксид купруму - 0,1-5; оксид молібдену - 0,1-5; сплав Cu-Y-Zr-Nb-C - решта. В способі отримання вуглець у сплав Cu-Y-Zr-Nb вводять шляхом дозованого напуску ацетилену в парову фазу сплаву Cu-Y-Zr-Nb з подальшим його розкладом і утворенням вуглецю для легування сплаву Cu-Y-Zr-Nb. Винахід забезпечує зменшення зносу (у 3-4 рази), зниження нагрівання при терті та підвищення ресурсу роботи електроконтатних виробів з цього композиційного матеріалу UA 114451 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до галузі кольорової металургії і може бути використаний для отримання матеріалів ковзних електричних контактів. У ковзній контактній парі один з елементів знімає електричний струм, переміщаючись по іншому. Контакти цього виду розрізняються значеннями сили струму і напруги, на які вони розраховані, швидкістю переміщення, формою контактної поверхні, умовами зовнішнього середовища і типом використовуваних матеріалів [1]. Потужнострумові контакти застосовуються в силових електричних машинах, в контактній мережі для струмознімання і передачі електроенергії на електрорухомий состав та підйомнотранспортні пристрої. Слабо- і середньонавантажені ковзні контакти є елементами рухомих струмопередавальних пристроїв - потенціометрів, радіолокаційних систем, колекторів та ін. Усі ковзні контакти являють собою трибосистему, через яку проходить електричний струм. Це означає, що контактна взаємодія обумовлена силою тертя, яка викликає зношування контактних поверхонь, їх нагрівання і протікання хімічних реакцій в зоні контактування. Постійний струм більшою мірою, ніж змінний впливає на процеси, що відбуваються в контакті. Це пов'язано переважно з певною спрямованістю руху електронів [2-5]. Наявність вологи в контактній зоні може сприяти перенесенню маси між контактами завдяки електролізу [2, 4]. Позитивні іони металу в процесі мікророзрядів переносяться на негативно заряджений контакт [6]. Так, на поверхні мідного контакту, який працює в парі з вуглецевим, відбувається осідання вуглецю, що призводить до утворення шару, який погано проводить електричний струм, і, отже, до значного виділення теплової енергії. Підвищене нагрівання вуглецевого матеріалу в зоні контактування викликане порівняно низькою тепло- і електропровідністю графіту. В результаті тепло генерується на контактній поверхні мідного контртіла, що може призвести до його знеміцнення [2, 3]. Одночасний механічний та електричний вплив в ковзній контактній системі призводить до ефекту, якісно відмінного від простої суми ефектів, обумовлених кожним з них. Згідно з [2, 7] знос контактів видається, як сума окремих видів зносу: J=J1+J2+J3, де J1 - механічний знос, J2 - електричний знос, J3 - знос, зумовлений механічним впливом на поверхні, пошкодженій електричними розрядами. Таким чином, J3 визначається зносом не тільки механічним, але й електричним, оскільки на окремих його ділянках підвищення щільності струму призводить до збільшення електричного зносу. Усі фактори, що впливають на працездатність струмознімних ковзних контактів транспортних систем можна поділити на три групи: конструктивні (профіль перетину дроту, число струмознімних елементів на полозі, тип підвіски, тип арматури підвіски); матеріалознавчі (матеріал контактів, вид мастила) та експлуатаційні (швидкість ковзання, сили, що діють на контакти, струм, умови зовнішнього середовища). Основний вплив на працездатність ковзних контактів виявляють фактори, що викликають пошкодження й руйнування їх робочих поверхонь, в першу чергу це сила струму, яка визначає ерозійні процеси, і агресивне середовище. Органічні речовини, які присутні в середовищі, що оточує контакти, адсорбуються на їх поверхні. В результаті піролізу, крекінгу і коксування на поверхнях контактів утворюються плівки 2 з високим електроопором (10 Ом∙см) [2]. Порушенню електричного контакту сприяє також інтенсивна взаємодія контактних матеріалів з О2, Cl2, H2S, SO2, що призводить до утворення ізоляційних плівок. Струмознімні елементи виготовляються з різних матеріалів, зокрема з міді й її сплавів, алюмінієвих сплавів, низьковуглецевої графітизованої сталі, порошкових композицій на залізній і мідній основах, вуглецевих та металовуглецевих матеріалів [8]. У даний час отримали розвиток два напрямки в створенні ковзних струмознімних матеріалів. По-перше, це розробка матеріалів на графітовій основі, високі антифрикційні властивості яких обумовлені гексагональною структурою кристалічної решітки графіту і різкою різнорідністю механічних властивостей матеріалів пари тертя. Розроблені як вугільно-графітові композиції з низькими електричними характеристиками, так і композити системи метал-вуглець з вуглецевою матрицею, що мають високі антифрикційні властивості і порівняно високі електричні характеристики. Другий напрямок зводиться до розробки струмознімних матеріалів на металевій основі з використанням методів порошкової металургії. Металева основа забезпечує високі електричні характеристики, а антифрикційні властивості досягаються створенням гетерогенної структури композиції і введенням твердомастильних речовин. Деякі фізико-механічні характеристики зазначених видів струмознімних елементів наведені в таблиці 1[1]. 60 1 UA 114451 C2 Таблиця 1 Характеристики струмознімних елементів. Властивості серійні вугільні струмознімних елементів вставки марки А Навантажувальна здатність однополосного струмоприймача, А на стоянці в русі Питомий електроопір 2 Ом∙мм /м Теплопровідність, Вт/(м∙К) Перехідний опір в місці контакту з проводом, мОм Падіння напруги в контакті, В Втрата потужності в контакті, Вт Теплова енергія, що виділяється в контакті, ккал Питомий знос, мм / 10' км Нагрівання струмознімного елемента за 1 с на відстані 3 мм від поверхні контакту при зніманні струму 800 А,ºC Перепад температур від контактної поверхні дроту при зніманні струму протягом 1 с 800850 А, ºС Міцність на вигин, кг∙с/мм Види струмознімних елементів серійні серійні порошкові Біметалічні вугільні пластини порошкові вставки марки пластини марки В вжзп Металовуглецеві вставки 73/95 900 100/160 1100 300/450 2400 320/450 2500 195/295 1900-2100 30 15 0,3 0,28 5-8 25 30 56 58 38-40 5,8 3,8 1,8 1,6 2,45 4,64 3,04 0,44 0,45 1,84-2,2 3710 2430 350 360 1440 890 584 83 85,4 345 0,8/5 0,95/3,5 0,3/1,0 0,25/0,9 0,21/0,6 560 520 35 30 220 280-120 220-110 60-40 70-80 130-60 2,04 1,53 23 80 11,3 Примітка: 1. У чисельнику наведені значення здатності навантаження і питомого зносу влітку, а в знаменнику - взимку. 2. Падіння напруги і втрата потужності в контакті, а також теплова енергія, що виділяється в контакті, визначені при струмі 800 А. 5 Наведені в таблиці 1 дані показують, що здатність навантаження і питомий знос істотно залежать від кліматичних умов експлуатації струмоприймача. Найбільш складні умови експлуатації характерні для шахтного електричного транспорту, що використовується для доставки руди (наприклад, електричний транспорт в мідних рудниках). Гірничодобувна компанія в Любліні (Польща) експлуатує підземний електричний транспорт в дуже важких умовах (постійний струм до 250 А при напрузі 250 В, при швидкості руху ковзного контакту до 4 м/с). Для атмосфери шахти характерна підвищена вологість (до 90 %), присутність сульфургідрогену, оксиду карбону (IV), хлору, фосфору та інших елементів. 2 UA 114451 C2 5 10 15 20 25 30 35 40 45 50 55 60 При русі поїзда, що складається з 18 вагонеток з середнім завантаженням руди близько 140 тонн, електричні двигуни працюють нерівномірно. Різні навантаження на двигуни обумовлені станом і конфігурацією залізничного полотна. Крім того, при переході з однієї лінії руху на іншу неминуче відбувається виникнення електричної дуги і, як результат, пошкодження ковзного контакту. До останнього часу як матеріал струмознімного пантографа використовувався графіт. На Фіг.1 показаний загальний вигляд пантографа після 3 місяців експлуатації. Фіг. 1. Видно, що за вказаний період відбувається практично повний знос пантографа, і він непридатний до подальшої експлуатації. Тому, незважаючи на системні дослідження і технічні розробки, гостро стоїть питання створення принципово нового матеріалу для ковзних контактів пантографів із застосуванням новітніх екологічно чистих технологій. Такий матеріал насамперед повинен забезпечувати надійне струмознімання при незначному зносі контактного проводу. Для цього необхідно, щоб для високої працездатності матеріал ковзного контакту мав ряд необхідних властивостей, іноді суперечливих і на перший погляд несумісних. При вимозі високих механічних та антифрикційних властивостей повинен бути низький питомий і перехідний електроопір та висока електроерозійна стійкість. Матеріал гарантовано повинен забезпечувати надійну роботу ковзного контакту в екстремальних кліматичних умовах і, до того ж, бути недефіцитним і дешевим. У останні роки для створення матеріалів електричних контактів широко застосовується електронно-променева технологія, що основана на високошвидкісному випаровуванні й подальшій конденсації металів та неметалів у вакуумі. Така технологія дозволяє конструювати матеріали на атомно-молекулярному рівні з наперед заданими фізико-механічними й хімічними властивостями [9-12]. Найбільш близьким за технічною суттю до заявлюваного винаходу є композиційний матеріал на основі міді й молібдену [13]. Як матрицю зазначеного композиційного матеріалу використовували сплав Cu-Y-Zr-Nb з наступним співвідношенням компонентів, мас. %: ітрій - 0,01-1,0; цирконій - 0,01-1,0; ніобій 0,01-0,5, мідь - інше, а як дисперсні частинки - молібден, оксид купруму (CuO) і оксид молібдену (МоО3). Композиційний матеріал відповідає наступному хімічному складу, мас. %: молібден - 1,5-15; оксид купруму (CuO) - 0,1-5; оксид молібдену (МоО3) - 0,1-5; сплав Cu-Y-Zr-Nb - решта. Високошвидкісне електронно-променеве випаровування міді здійснювали через ваннупосередник, що складається з ітрію, цирконію, ніобію і міді відповідно, мас. %: ітрій - 2-4; цирконій - 8-10; ніобій - 2-4; мідь - решта. Для підтримки постійного складу ванни-посередника виготовляли складний злиток, що включає виливок міді з розташованими в ній прутками сплаву Cu-Y-Zr-Nb відповідно, мас. %: Υ - 4-8; Zr-28-32; Nb-2-5; міді - решта. Розширення діапазону легування міді ітрієм і цирконієм, а також додаткове легування ніобієм дозволило істотно збільшити (в 1,8 разу) жаростійкість матричного сплаву Cu-Y-Zr-Nb в порівнянні з відомим сплавом Cu-Y-Zr. Додаткове введення до складу композиційного електроконтактного матеріалу оксиду купруму та оксиду молібдену дозволило істотно підвищити електроконтактні характеристики: електричну міцність, ерозійну міцність і стійкість проти зварювання контактів. Композиційні матеріали Cu-Y-Zr-Nb-Mo-CuO-MoO3 виготовляють на промислових електронно-променевих установках УЕ-189, Л-5, розроблених в науково-виробничому підприємстві "Елтехмаш", м. Вінниця. В даний час з вказаного матеріалу марки МДК-3 ТУ 20113410.001-98, ТУ У 31.2-20113410-003-2002 виготовлено понад 1,6 млн. електричних розривних контактів 376 типорозмірів, які успішно експлуатуються в Україні, країнах СНД, Чехії, Румунії. В роботі [14] вперше були проведені системні дослідження композитів МДК в умовах сухого тертя. Об'єктами досліджень були вибрані композити марки МДК-3 з вмістом молібдену 8-11 % мас, загальним вмістом Zr, Y і Nb в міді до 0,8 % мас. і загальним вмістом оксидів купруму і молібдену до 3 % мас. Шаруваті за структурою композити МДК є градієнтними матеріалами. Частина шарів, збагачена молібденом, відрізняється анізотропною (стовпчастою) структурою. Шари з великим вмістом міді характеризуються переважно ізотропною структурою, яка може складатися як з розорієнтованих полігональних зерен, так і з сферичних частинок (Фіг. 2). Фіг. 2. Сферична форма частинок мабуть є наслідком агрегатного перетворення в міді: переходу пари в рідку фазу. Спостерігається і чечевицеподібна форма частинок, що утворюється мабуть, в результаті коалесценції твердорідких кластерів Мо-Cu, виникнення частинок сферичної 3 UA 114451 C2 5 10 15 20 25 30 35 форми і подальшої деформації (розплющування) при зустрічі з підкладкою, а також під впливом наступних за ними порцій частинок парового потоку. Випробування на тертя та знос проводили на спеціальній установці, що дозволяє реєструвати момент тертя контактних пар тензометричним методом як в знеструмленому стані, так і при комутації струму. Методика випробувань викладена в роботі [15]. Зразки для випробувань вирізали з пластини конденсату і монтували у вузлі тертя по торцевій схемі таким чином, щоб шари матеріалу МДК були розташовані в різних напрямках відносно напрямку ковзання, яке здійснювалося по зовнішньому периметру кільце-контртіло діаметром 100 мм (Фіг. 3). Фіг. 3. Як матеріал контртіла застосовували берилієву бронзу БрБ-2, яка широко використовується як електротехнічний матеріал, що має високу зносостійкість, хороші електричні властивості й стійкість проти корозії [16]. Вихідна шорсткість робочої поверхні контакту Ra=1,25-0,63 мкм. Величина контактного навантаження N зразка становила 1Н, швидкість ковзання - 0,5 м/с, струмове навантаження 1А при напрузі 12 В. У кожному експерименті були задіяні не менше трьох зразків-контактів кожного виду матеріалів. Загальне напрацювання в кожному дослідженні становило не менше 5 км шляху тертя (переважно 10 км). Фрикційні властивості композитів оцінювали за величиною приведеного масового зносу (зносу за одиницю шляху тертя, мг/км) і величиною коефіцієнта тертя, визначеного після 5-7 км шляху ковзання, тобто при сталому зношуванні зразків. Структуру матеріалів і стан поверхні тертя після випробувань досліджували методом скануючої електронної мікроскопії та рентгеноспектрального аналізу мікрооб'ємів. У таблиці 2 наведені триботехнічні властивості шаруватих зразків з компонентів МДК з різними структурними особливостями і залежно від розташування шарів щодо напрямку ковзання. Анізотропія матеріалів МДК, їх шаруватість визначають характер зношування зразківконтактів, а відповідно й їх функціональні властивості. Так, величина приведеного зносу зразків з композиту МДК, що відрізняється ізотропністю і не має чітко вираженої шаруватості (партія 3), практично однакова при всіх варіантах випробувань і становить 1-3 мг/км, величина установленого коефіцієнта тертя - 0,5-0,55. Для поверхонь тертя такого композиту при розташуванні зразків-контактів як по торцевій схемі, так і по бічній або верхній площинах пластини конденсату характерно в'язке руйнування, диспергування частинок зносу в зоні тертя з подальшим їх видаленням. В цьому випадку, згідно з роботою [7], процес сухого тертя можна класифікувати як схоплювання І роду, що характеризується виникненням локальних металевих зв'язків, їх деформацією і руйнуванням, налипанням частинок зносу на поверхнях, нагартовкою продуктів зносу до моменту видалення їх із зони тертя. В умовах тертя з малою швидкістю відносного переміщення процеси схоплювання превалюють над окисними процесами. Поверхня контртіла також значно пошкоджена, доріжки тертя мають вигляд глибоких подряпин і виривів матеріалу. Таблиця 2 Триботехнічні властивості конденсатів МДК при терті в парі з бронзою БрБ-2. Зразки Режим Коефіцієнт тертя, f 1 0,56±0,1 2 0,6±0,1 Партія 1 3 0,5±0,12 (588) 4 0,56±0,12 5 0,54±0,12 1 0,5±0,1 2 0,45±0,1 Партія 2 3 0,58±0,1 (544) 4 0,54±0,1 5 0,6±0,12 1 0,52±0,1 2 0,5±0,1 Партія 3 3 0,55±0,1 (685) 4 0,55±0,1 5 0,5±0,12 Примітка: умови випробувань: V=0,5 м/с; N=1 Н; L=10 км. 4 Приведений знос Δm/L,мг/км 0,2-0,3 0,3-0,4 0,7-0,8 1,0-1,5 0,2-0,4 0,08-0,11 0,18-0,21 0,4-1,0 1,0-3,0 1,0-3,0 1,5-3,0 1,0-1,2 1,0-1,5 1,0-1,5 1,0-1,5 UA 114451 C2 5 10 15 20 25 30 35 40 45 Шаруватість матеріалів МДК партій 1, 2 сприятливо впливає на зносостійкість зразків в умовах сухого тертя. Особливо цей факт проявляється при ковзанні за схемами тертя 1-3. Зносостійкість шаруватих матеріалів в цих випадках у 2-3 рази вища, ніж у практично ізотропному композиті МДК (партія 3), а в деяких випадках вища на порядок. Однак величина коефіцієнта тертя для всіх випробувань партій МДК практично однакова (f=0,5-0,6). Ймовірно, що сила тертя в даних умовах випробувань визначається утворенням і руйнуванням адгезійних містків (ділянок зварювання) на контактуючих поверхнях, і цей процес залежить більше від природи шаруватих матеріалів, їх основи, взаємодії з середовищем, ніж від структурних особливостей. Розташування шарів в конденсаті щодо направлення ковзання впливає на його зносостійкість. Величина приведеного зносу композиту партії 2 при ковзанні по схемі 1 в 5-8 разів менша, ніж при ковзанні поперек шарів за схемою 3. Зносостійкість композиту партії 1 при терті вздовж шарів (схема 1) збільшується меншою мірою (в 2-3 рази) в порівнянні зі зносостійкістю при терті поперек шаруватості (схема 3). При терті зразків, коли шари розташовані під кутом ~45° відносно до напрямку ковзання, їх зносостійкість за величиною займає проміжне значення. Електронно-мікроскопічні дослідження поверхонь тертя показали, що ковзання шаруватих композитів по бронзі відбувається з утворенням плівкових структур, орієнтованих уздовж напрямку переміщення зразка-контакту. Зразки-контакти з композитів МДК партій 1 і 3 піддавали триботехнічним випробуванням за схемою тертя 5 при комутації постійного струму 1А і напрузі U=12 В. Періодично в статичному стані фіксувалося падіння напруги на контактних парах. У таблиці 3 наведені значення контактного опору сполучених пар і триботехнічні властивості композитів. Ковзні пари в цьому випадку зазнавали механічний знос і електричну ерозію, оскільки тертя відбувалося з іскрінням. Внесок ерозійної складової зносу в загальний знос становив до 20 %. Той факт, що протягом усього досліду величина контактного опору пар МДК-БрБ-2 практично залишається постійною, не має тенденції до зростання, свідчить про хорошу електропровідність плівкових поверхневих структур. У моменти зупинок ковзання спостерігалося зниження величини контактного опору в 1,5-2 рази за 5-7 хвилин перебування пари в статичному стані, що вказує на пластичну плинність поверхневих структур. Стан робочої поверхні зразків-контактів, комутуючих постійний струм силою 1А, істотно не відрізняється від стану поверхонь при терті без струму. Так, на зразках партії 1 відбувається утворення тонкоплівкових структур, проте їх фронтальні ділянки схильні до інтенсивного розпушування, - це, ймовірно, області електронного руйнування, зони впливу електричної іскри (дуги). Ковзний контакт за своєю природою не є стабільним: шляхи проходження струму між контактними елементами постійно змінюються за рахунок кількісного та якісного встановлення нових контактних площадок і виникнення поверхневих плівок [3]. Зразок-контакт композиту партії 3, процес тертя якого характеризується схоплюванням, схильний до ерозійного руйнування на значних ділянках, хоча це і не викликає погіршення провідності контактної пари в статичному стані. Слід зазначити, що при терті з іскрінням утворюється легко контактний зазор за рахунок "віддувного" ефекту. Утворення газоплазмового прошарку призводить до ослаблення механічного зв'язку контактуючих поверхонь і, як наслідок, до зменшення коефіцієнта тертя. Виникнення "віддувного" ефекту ймовірно обумовлено утворенням в системі МеО легколетких оксидів МоО 2. Табліця 3 Результати випробувань композиту МДК при терті з комутацією струму. Контактний опір (мОм) після Види тертя Партія 1 МДК БрБ-2 Партія 1 МДКБрБ-1 Приведений знос, Δm/L, мг/км Коефіцієнт тертя, f 0 1 км 5 км 10 км 2,5 3-4 3-3,5 3-4 0,45 0,3-0,35 4,0 2-6 1,7-2 1,5-2 1,8 Аналіз результатів випробувань композитів МДК при терті з комутацією струму (таблиця 3) показує, що приведений знос цих матеріалів та їх коефіцієнт тертя в парі з бронзою БрБ-2 хоча і 5 UA 114451 C2 5 10 15 20 25 мають за величиною відносно задовільні значення, але явно не є достатніми для забезпечення необхідних триботехнічних характеристик в умовах тривалої експлуатації ковзних контактів з подібних матеріалів у присутності агресивних газів СО 2, SO2 і підвищеної вологості. В основу винаходу поставлена задача розробки матеріалів на основі композитів Cu-Zr-Y-NbMoO3-CuO (МДК) з підвищеними триботехнічними характеристиками в порівнянні з відомими псевдосплавами МДК ТУ У 20113410 001-98 [18]. Поставлена задача вирішується тим, що композиційний матеріал для електричних контактів, що містить матрицю - сплаву Cu-Y-Zr-Nb і дисперсні частинки: молібдену, оксиду купруму та оксиду молібдену. Як матрицю використовують сплав Cu-Y-Zr-Nb-C з вмістом компонентів, мас. %: ітрій - 0,01-1,0; цирконій - 0,01-1,0; ніобій - 0,01-0,5; вуглець - 0,07-3,5; мідь - решта при співвідношенні компоненті в у композиційному матеріалі, мас. %: молібден - 1,5-15; оксид купруму - 0,1-5; оксид молібдену - 0,1-5; сплав Cu-Y-Zr-Nb-C - решта. Спосіб отримання композиційного матеріалу для електричних контактів шляхом одночасного електронно-променевого випаровування міді через ванну-посередник, яка містить ітрій, цирконій, ніобій і мідь з утворення триоксиду молібдену и оксиду купруму при регульованому напуску кисню. Проводять дозований напуск ацетилену в парову фазу сплаву Cu-Y-Zr-Nb з послідуючим його розкладом і утворенням вуглецю для легування сплаву Cu-Y-Zr-Nb. Технологія отримання зазначених матеріалів аналогічна описаній в роботі [13] і відрізняється від останньої технологічним прийомом, пов'язаним з додатковим напуском ацетилену в парову фазу сплаву Cu-Zr-Y-Nb з метою додаткового легування вуглецем цього сплаву. За запропонованою в даному винаході технологією було отримано ряд конденсованих з парової фази псевдосплавів (Cu-Zr-Y-Nb-Q-Mo-MoO3-CuO з різним вмістом вуглецю. Випробування на тертя і знос зразків, виготовлених із зазначених псевдосплавів, проводили за методикою описаної в роботі [14]. Результати випробувань наведені в таблиці 4. Таблиця 4 Триботехнічні характеристики конденсованих композитів Cu-Zr-Y-Nb-С-Мо-MoO3-СuО з різним вмістом вуглецю. № Вміст вуглецю п/п мас. % об. % 1 2 3 4 5 0,05 0,5 1,0 3,0 3,8 ~0,17 ~1,7 ~3,5 ~10,2 ~13 Паралельно шаруватості Перпендикулярно шаруватості Приведений Приведений Коефіцієнт Коефіцієнт тертя знос, мг/км знос, мг/км тертя 0,2-0,22 0,32±0,05 0,25-0,28 0,4±0,05 0,08-0,1 0,24±0,03 0,12-0,14 0,27±0,03 0,05-0,07 0,18±0,02 0,05-0,08 0,2±0,02 0,3-0,35 0,15±0,02 0,18-0,22 0,15±0,02 0,5-1,0 0,1±0,02 0,7-1,0 0,1±0,02 Умови випробувань: V=0,5 м/с; N=1 Н; L=10 км 30 35 40 Аналіз результатів випробувань, наведених у таблиці 4, показує, що введення вуглецю в матрицю Cu-Y-Zr-Nb в діапазоні до 1,0 мас. % (~3,5 об. %) призводить до істотного (у 3-4 рази) зменшення приведеного зносу і майже двократному зниженню коефіцієнта тертя. Подальше збільшення вмісту вуглецю до 3,8 мас. % (~13 об. %) різко (в 10-12 разів) підвищує приведений знос при подальшому зниженні коефіцієнта тертя. Тому для досягнення якісних триботехнічних властивостей слід вважати оптимальним вміст вуглецю в малолегованих сплавах на основі міді 0,5-1,0 мас. %. Необхідно також відзначити, що при концентрації вуглецю в матриці на основі міді більше 3 мас. % спостерігається різке розміцнення (охрупчування) останньої, що призводить до неможливості формування вузлів тертя із композитів (Cu-Zr-Y-C)-Mo-MoO3-CuO. Виходячи з результатів лабораторних випробувань, були виготовлені промислові партії композитів Cu-Zr-Y-Nb-С-Мо-MoO3-СuО для виробництва промислових партій ковзних контактів та проведення їх випробувань на міднорудній видобувній компанії (Люблін, Польща). Промислові випробування нових ковзних контактів проводилися протягом більше трьох років в реальних умовах видобутку мідної руди. Умови випробувань: постійний струм до 250 А при напрузі 250 В, вологість до 80 %, в атмосфері шахти підвищений вміст SO2 і СО2. При проведенні випробувань було встановлено, що величина середньої температури на поверхні графітового контакту коливалася в діапазоні 56-88 °C, тоді як на робочій поверхні 6 UA 114451 C2 5 10 15 20 25 30 35 40 45 50 55 контакту з композиції на основі міді і молібдену з вуглецевою домішкою ці температурні коливання перебували в діапазоні 26,5-29,1 °C. Електричний опір на межі поверхні ковзного контакту і контактного проводу для мідьмолібденової композиції був приблизно в 4 рази нижчий в порівнянні з парою графітовий контакт-контактний провід. Цим доводиться, що запропонований у даному винаході композит, як ковзний контакт, забезпечує істотно краще відведення тепла і, як результат, зниження втрат потужності в контактній зоні. Дуже важливим є також той факт, що незважаючи на істотно більш високі значення твердості композитів на основі міді і молібдену в порівнянні з графітом, не виявлено помітного зносу контактного проводу. Дослідження контактної поверхні композитів (Cu-Zr-Y-Nb-C)-MoMoO3-CuO показало, що при ковзанні на їх поверхні, крім вуглецю, присутній дисульфід молібдену (MoS2) і незначна кількість МоО3. Зазначені сполуки є вторинними структурами і сприяють антифрикційності контактної системи та забезпечують захист контактного проводу від зносу при надійному електричному контактуванні. Особливістю такого твердого змащення, що утворюється внаслідок взаємодії матеріалу з атмосферою шахти, є її здатність до самозачистки (сколювання) робочої поверхні при досягненні певної критичної товщини (більше 10 мкм). Промислова партія ковзних контактів на основі міді і молібдену експлуатується на міднорудному підприємстві в Любліні (Польща) з 16.07.2009 р. по теперішній час. Таким чином, ресурс безвідмовної роботи контактів перевищив ресурс роботи стандартних вуглецевих контактів більш ніж в 14 разів. Доречно зазначити, що ресурс роботи контактів на основі вуглецю не перевищує 4-х місяців. Враховуючи, що вартість ковзних контактів, виготовлених з композитів (Cu-Zr-Y-Nb-C)-MoMoO3-CuO, приблизно на 10 % вища порівняно з вартістю графітових контактів, що застосовувалися до теперішнього часу на підприємстві, економія в даному винаході складає більше ніж 1200 % на кожному контакті. Джерела інформації: до заявки "Композиційний матеріал для електричних контактів та спосіб його отримання", авторів: Гречанюка М.І., Гречанюка І.М., Затовського В.Г., Гречанюк В.Г.: 1. Берент В.Я. Материалы и свойства электрических контактов в устройствах железнодорожного транспорта / В.Я. Берент. - М.: "Интекст", 2005. – 408 с. 2. Холм Р. Электрические контакты /Р.Холм. - М: "Иностранная литература", 1961. - 464 с. 3. Кончиц В.В. Триботехника электрических контактов /В.В. Кончиц, В.В. Мешков, Н.К. Мышкина. - Минск: "Наука и техника", 1986. - 256 с. 4. Лившиц П.С. Скользящий контакт электрических машин /П.С. Лившиц. - М.: "Энергия", 1974. - 271 с. 5. Ахматов А.С. Молекулярная физика граничного трения /А.С. Ахматов. - М.: "Наука", 1963. - 472 с. 6. Mckee D.W. Cemical brush wear /D.W. Mckee, R.N.Savage, G. Gunnoe //Wear. - № 2. - V. 22. - 1972. - P. 193-214. 7. Берент В.Я. Анализ износа контактных проводов и пластин токоприёмников на железных дорогах Японии (по материалам японских журналов Дэнки Тэцудо) /В.Я. Берент, В.М. Рудановский, И.Я. Сегал //Экспресс-информация. Железнодорожный транспорт за рубежом. М: ЦНИИТЭИ МПС. - № 3. - Серия 111. - 1978. - С. 22-32. 8. Берент В.Я. Перспективы улучшения работы скользящего контакта "Контактный провод токосъёмный элемент полоза токоприёмника" /В.Я. Берент //Железные дороги мира. - № 10. 2002. - С. 46-51. 9. Гречанюк Н.И. Композиционные материалы на основе меди и молибдена для электрических контактов, конденсированные из паровой фазы. Структура, свойства, технология. Часть 1. Современное состояние и перспективы применения технологии электронно-лучевого высокоскоростного испарения-конденсации для получения материалов электрических контактов /Н.И. Гречанюк, В.А. Осокин, И.Н. Гречанюк, Р.В. Минакова //Современная электрометаллургия. - № 2. - 2005. - С. 28-35. 10. Гречанюк Н.И. Композиционные материалы на основе меди и молибдена для электрических контактов, конденсированные из паровой фазы. Структура, свойства, технология. Часть 2. Основы электронно-лучевой технологии получения материалов для электрических контактов /Н.И. Гречанюк, В.А. Осокин, И.Н. Гречанюк, ПП. Кучеренко, Р.В. Минакова, М.Е. Головкова, Г.Е. Копылова //Современная электрометаллургия. - № 2. - 2006. С. 9-19. 7 UA 114451 C2 5 10 15 20 11 Патент № 32368 А, Україна. Контактний матеріал для дугогасних камер та спосіб його отримання /Гречанюк М.І., Плащенко М.М., Осокін В.О., Афанасьев І.Б., Гречанюк І.М. - опубл. 15.12.2000, Бюл. № 7-11. 12. Патент № 86434, Україна. Композиційний матеріал для електронних контатів та спосіб його отримання /Гречанюк М.І., Гречанюк І.М., Денисенко В.О., Гречанюк В.Г.- опубл. 27.04.9009, Бюл. № 8. 13. Патент № 34875, Україна. Композиційний матеріал для електричних контактів та спосіб його отримання /Гречанюк М.І., Осокін В.О., Афанасьев І.Б., Гречанюк І.М. - опубл. 16.12.2002, Бюл. № 12. 14. Затовский В.Г. Износостойкость конденсированных композитов класса МДК в условиях сухого трения /В.Г. Затовский, Р.В. Минакова, Н.И. Гречанюк, Г.Е. Копылова //Труды Института проблем материаловедения им. И.Н. Францевича НАН Украины. Электрические контакты и электроды. - 2006. - С. 198-209. 15. Затовський В.Г. Установка для изучения трения электроконтактных материалов. Исследование коррозионной стойкости материалов и покрытий //В.Г. Затовський, В.Е.Оликер. Киев: Институт проблем материаловедения АН УССР, 1974. - С. 93-98. 16. Корицкий Ю.В. Электротехнические материалы /Ю.В. Корицкий. - М.: "Энергия", 1968. 320 с. 17. Костецкий Б.И. Надёжность и долговечность машин /Б.И. Костецкий, И.Г. Носовский, Л.И.Бершадский, А.К. Караулов. - Киев: "Техника", 1975. - 408 с. ФОРМУЛА ВИНАХОДУ 25 30 35 1. Композиційний матеріал для електричних контактів, що складається з матриці і дисперсних частинок: молібдену, оксиду купруму та оксиду молібдену, який відрізняється тим, що як матрицю використовують сплав Cu-Y-Zr-Nb-C з вмістом компонентів, мас. %: ітрій - 0,01-1,0; цирконій - 0,01-1,0; ніобій - 0,01-0,5; вуглець - 0,07-3,5; мідь - решта при співвідношенні компонентів у композиційному матеріалі, мас. %: молібден - 1,5-15; оксид купруму - 0,1-5; оксид молібдену - 0,1-5; сплав Cu-Y-Zr-Nb-C - решта. 2. Спосіб отримання композиційного матеріалу для електричних контактів за п. 1 шляхом одночасного електронно-променевого випаровування міді через ванну-посередник, яка містить ітрій, цирконій, ніобій і мідь з утворенням триоксиду молібдену і оксиду купруму при регульованому напуску кисню, який відрізняється тим, що проводять дозований напуск ацетилену в парову фазу сплаву Cu-Y-Zr-Nb з подальшим його розкладом і утворенням вуглецю для легування сплаву Cu-Y-Zr-Nb. 8 UA 114451 C2 Комп’ютерна верстка М. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B32B 15/00, H01H 1/021, B32B 15/20, C22C 9/00, H01H 1/36

Мітки: електричних, контактів, матеріал, отримання, композиційний, спосіб

Код посилання

<a href="https://ua.patents.su/11-114451-kompozicijjnijj-material-dlya-elektrichnikh-kontaktiv-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Композиційний матеріал для електричних контактів та спосіб його отримання</a>

Попередній патент: Система підготовки газогенераторного газу з електрофільтром автомобільного газогенератора

Наступний патент: Фільтрувальний елемент і спосіб виготовлення фільтрувального елемента

Випадковий патент: Установка для вирощування мікроорганізмів