Композиційний матеріал для електричних контактів та спосіб його отримання

Номер патенту: 34875

Опубліковано: 16.12.2002

Автори: Афанасьєв Ігор Борисович, Гречанюк Ігор Миколайович, ОСОКІН Валентин Олександрович, Гречанюк Микола Іванович

Формула / Реферат

1. Композиційний матеріал для електричних контактів, який складається з матриці, зміцненої дисперсними частками, який відрізняється тим, що як матриця використовується сплав Cu-Y-Zr-Nb з таким вмістом компонентів, мас. %:

Ітрій

0,01-1,0

Цирконій

0,01-1,0

Ніобій

0,01-0,5

Мідь

решта,

а як дисперсні частки - молібден, оксид міді та оксид молібдену з таким співвідношенням компонентів у композиційному матеріалі, мас. %:

Молібден

1,5-15

Оксид міді

0,1-5

Оксид молібдену

0,1-5

Сплав Cu-Y-Zr-Nb

решта.

2. Спосіб одержання композиційного матеріалу для електричних контактів за п.1 шляхом одночасного високошвидкісного електронно-променевого випаровування міді через ванну-посередник, яка містить ітрій, цирконій і мідь, та молібдену з утворенням триоксиду молібдену і оксиду міді при регульованому напусканні кисню, який відрізняється тим, що у ванну-посередник додатково введено ніобій, відповідно, мас. %:

Ітрій

2-4

Цирконій

8-10

Ніобій

2-4

Мідь

решта.

3. Спосіб за п. 2, який відрізняється тим, що для підтримання постійного складу ванни-посередника виготовляють виливок, що складається з мідного виливка та розташованими у ньому прутками сплаву Cu-Y-Zr-Nb, відповідно, мас. %:

Ітрій

4-8

Цирконій

28-32

Ніобій

2-5

Мідь

решта.

4. Спосіб за п. 3, який відрізняється тим, що канали для розміщення прутків сплаву Cu-Y-Zr-Nb висвердлюються у виливку міді паралельно ванні-посереднику з кроком 100 мм, при цьому діаметр каналів складає 12-18 мм, а глибина - 0,75-0,8 від діаметра виливка міді.

5. Спосіб за п. 4, який відрізняється тим, що як ванна-посередник використовується верхня частина виливка міді довжиною 40-70 мм, з якого раніше здійснювалось випаровування та конденсація Cu-Y-Zr-Nb.

Текст

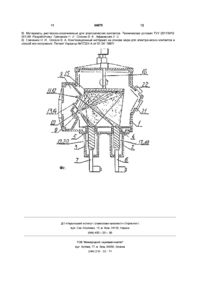

1 Композиційний матеріал для електричних контактів, який складається з матриці, зміцненої дисперсними частками, який відрізняється тим, що як матриця використовується сплав Cu-Y-Zr-Nb з таким вмістом компонентів, мас % Ітрій 0,01 -1,0 Цирконій 0,01 -1,0 Ніобій 0,01-0,5 Мідь решта, а як дисперсні частки - молібден, оксид МІДІ та оксид молібдену з таким співвідношенням компонентів у композиційному матеріалі, мас % Молібден 1,5-15 Оксид МІДІ 0,1 - 5 Оксид молібдену 0,1 - 5 Даний винахід стосується вакуумної металургії та може бути використаний для отримання матеріалів для електричних контактів Матеріали для електричних контактів, які застосовуються в даний час умовно поділяють на дві групи, різниця між якими пов'язана з типом та призначенням комутаційних апаратів За даними [1, 2] ці групи містять в собі матеріали для малоструменевих середньо навантажених та великострумене Сплав Cu-Y-Zr-Nb решта 2 Спосіб одержання композиційного матеріалу для електричних контактів за п 1 шляхом одночасного високошвидкісного електронно-променевого випаровування МІДІ через ванну-посередник, яка містить ітрій, цирконій і мідь, та молібдену з утворенням триоксиду молібдену і оксиду МІДІ при регульованому напусканні кисню, який відрізняється тим, що у ванну-посередник додатково введено ніобій, ВІДПОВІДНО, мас % Ітрій 2-4 Цирконій 8 -10 Ніобій 2-4 Мідь решта 3 Спосіб за п 2, який відрізняється тим, що для підтримання постійного складу ванни-посередника виготовляють виливок, що складається з мідного виливка та розташованими у ньому прутками сплаву Cu-Y-Zr-Nb, ВІДПОВІДНО, мас % Ітрій 4-8 Цирконій 28-32 Ніобій 2-5 Мідь решта 4 Спосіб за п 3, який відрізняється тим, що канали для розміщення прутків сплаву Cu-Y-Zr-Nb висвердлюються у виливку МІДІ паралельно ванніпосереднику з кроком 100мм, при цьому діаметр каналів складає 12 - 18мм, а глибина - 0,75 - 0,8 від діаметра виливка МІДІ 5 Спосіб за п 4, який відрізняється тим, що як ванна-посередник використовується верхня частина виливка МІДІ довжиною 40 - 70мм, з якого раніше здійснювалось випаровування та конденсація Cu-Y-Zr-Nb вих або важко навантажених комутаційних апаратів До матеріалів першої групи входять чисті метали золото, срібло, паладій, платина, а також малолеговані сплави на їх основі В якості матеріалів другої групи можна назвати срібловмісні сплави, псевдо сплави та ІНШІ КОМПО ЗИЦІЙНІ матеріали (КМ) на основі срібла, паладію, МІДІ 3 композиційних матеріалів даної групи - най О ю 00 ^со 34875 більше застосовуються такі матеріли як Ag-Ni, AgCdO, Ag-C, Ag-Ni-C, Ag-CuO із широким діапазоном складів Матеріали третьої групи призначені для роботи у важко навантажених комутаційних апаратах (повітряних, газових, масляних, вакуумних) До них входять псевдо сплави на основі вольфраму, молібдену, хрому, карбіду хрому з сріблом, міддю та іншими добавками В якості цих добавок використовуються метали, металоподібні сполуки, оксиди, штерметаліди та ш Основними методами виготовлення гетерогенних матеріалів є методи порошкової металургії • твердо фазове спікання, що чергується з допресуванням, • рідко фазове спікання та капілярне змочування в поєднанні з додатковими методами обробки (термічна, обробка тиском, ультразвукова та ін) КОМПОЗИЦІЙНІ матеріали на основі срібла та МІДІ, зміцнені оксидами, отримують також методами внутрішнього окислення Субмікронні включення оксидів, які утворюються при цьому, підвищують жароміцність, опір високотемпературній корозії, електричній ерозії КМ на основі срібла та МІДІ [1 5] Одним із технологічних прийомів, який забезпечує економію дефіцитних та дорогоцінних металів при збереженні, а в багатьох випадках й при підвищенні експлуатаційних властивостей - є виготовлення біметалевих контактів Методи нанесення покриттів із електроконтактних матеріалів на контактотримачі з недефіцитних металів діляться на дві групи з використанням пластичного деформування та без нього При використанні методів першої групи отримують товщину робочого шару біметалевих контактів не менше ЗООмкм, а в якості матеріалу робочого шару можуть використовуватись лише високопластичні срібло, малолеговані сплави та композити При нанесенні контактних покриттів в масовому виробництві виробів використовують також гальванічний метод, який належить до другої групи Витривалість біметалевих контактів в цьому випадку головним чином визначається товщиною зовнішнього шару Збільшення товщини зовнішнього шару з метою збільшення строку служби контактів не завжди є виправданим за рядом міркувань, втому числі, через невідповідність коефіцієнтів теплового ЛІНІЙНОГО розширення мідної основи та покриття, що призводить до деформування та раннього відшарування покриття Слабке зчеплення з підкладкою, обмеження при регулюванні товщини та отримання локальних покриттів, екологічна ШКІДЛИВІСТЬ виробництва зумовили пошук та створення альтернативних методів, зокрема методу електроіскрового легування Цей метод базується на явищі електричної ерозії та переважного масопереносу в конденсованій та паровій фазах в імпульсному розряді Використання методу електроіскрового легування та ВІДПОВІДНИХ композиційних матеріалів сприяє отриманню локальних покриттів з високою МІЦНІСТЮ зчеплення замість суцільних, підвищенню експлуатаційних властивостей біметалевих контактів та економії срібла [6] Останнім часом широко використовуються в якості електричних контактів композити, отримані за допомогою високошвид кісного електроннопроменевого випаровування металевих та неметалевих матеріалів з наступною їх конденсацією у вакуумі Промислову технологію їх отримання описано в роботі [7] Розроблені КОМПОЗИЦІЙНІ конденсовані матеріали сертифіковані та на них випущено технічні умови [8] Найбільш ефективні області застосування розроблених матеріалів 1) Міський електротранспорт (контакти, що використовуються в трамваях, тролейбусах, поїздах, метро) 2) МІЖМІСЬКИЙ електротранспорт (магістральні електровози, тепловози, приміські електрички) 3) Ліфтове господарство (пасажирські та вантажні ліфти) 4) Електрокари усіх типів, 5) Портові та суднові крани, ІНШІ підіймальнотранспортні механізми, 6) Гірничошахтне устаткування, 7) Промислові та побутові електротехнічні пристрої, які містять реле, пускачі, контактори, перемикачі та ін Найбільш близьким за технологічною сутністю до винаходу, що запиляється, є композиційний матеріал для електричних контактів та спосіб їх отримання, які описано в роботі [9] Композиційний матеріал па основі МІДІ ДЛЯ електричних контактів складається з матриці зміцненої дисперсними частками й відрізняється від відомих тим, що в якості метриці використано Cu-Y-Zr з таким співвідношенням компонентів, мас % ітрій - 0,05 0,2, цирконій - 0,05 0,2, мідь - решта, а дисперсні частки молібден з наступним співвідношенням компонентів, мас % молібден - 6 12, сплав Cu-Y-Zr - решта Спосіб отримання композиційного матеріалу на основі МІДІ для електричних контактів відрізняється тим, що випаровування МІДІ ЗДІЙСНЮЄТЬСЯ через ванну-посередник із цирконію, ітрію та МІДІ, ВІДПОВІДНО, мас % цирконій - 12 15, ітрій - 4 5, мідь - решта КОМПОЗИЦІЙНІ конденсовані матеріали Cu-Y-ZrМо одержані на промисловій електроннопроменевій установці УЭ-189, схема якої показана на Фіг Установка являє собою робочу вакуумну камеру 1 (Фіг) виготовлену в вигляді прямокутника з розмірами 1100 * 1200мм В нижній частині робочої камери розташовано чотири механізми (2, 3) з мідними водоохолоджуваними тиглями (4, 5) діаметром 70 та 100мм Довжина штоків (6, 7) нижніх механізмів така, що дозволяє розмістити в тиглях виливки з довжиною до 800мм До бічної частини робочої камери приєднано камеру гармат (8), де розташовані два електронно-променевих нагрівачі (9, 10) з потужністю по 20кВт кожний, призначених для підігрівання підкладки На верхній кришці робочої камери розташований блок з чотирма електронно-променевими нагрівачами (11, 12, 13, 14), призначеними для випаровування вихідних матеріалів Технологічний процес осаджування композиційного матеріалу Cu-Y-Zr-Mo проводять наступ 34875 ним чином Підкладку (15), яка виконана у вигляді диску з діаметром до 1000мм та товщиною 20мм, закріплювали на верхньому штоці (16) Поверхню підкладки, обернену до тиглів та на яку здійснювали конденсацію, обробляли за 8 9 класом чистоти Для легкого відділення конденсованого матеріалу від підкладки, на неї попередньо осаджували тонкий 10 15мкм розподільний шар із фториду кальцію В два (4, 5) з чотирьох мідних водоохолджуваних тиглів з діаметром 100мм розміщували виливки МІДІ (17, 18) з діаметром 98,5 ± 0,1мм, а в два інших - виливки молібдену (19, 20) з діаметром 68,5 ± 0,1мм Задачу легування мідної матриці ітрієм та цирконієм розв'язували таким чином Дві "наважки" (150 ± 20г та 50 ± 5г) розміщували на поверхні мідних виливків Камеру 1 вакуумували По досягненні глибини вакууму 1,3 4 * 1 0 2 П а вмикали електронно-променеві нагрівачі (9, 10), за допомогою яких підкладка, на яку здійснюється конденсація, прогрівалась до температури 953 ± 15К (680 ± 15°С) Паралельно прогрівали поверхню мідних виливків , доводячи до розплавлення компоненти, що місяться на поверхні (ітрій, цирконій, мідь) Отримання однорідної ванни досягалось приблизно за 15 20 хвилин прогрівання при струмові променю 1,15 1,ЗА Робоче випаровування виливків МІДІ проводили при струмові електронного пучка 2,9 3,5А Прискорююча напруга - 20кВ Через різницю питомих мас мші, цирконію та ітрію, рівних ВІДПОВІДНО 8,94г/см , 6,51 г/см 3 та 4,47г/см 3 , випаровування МІДІ відбувається через ванну-посередник, що складається переважно із рідких цирконію та ітрію Природно, що не дивлячись на суттєву різницю в пружності парів МІДІ, цирконію та ітрію, при цьому відбувається випаровування цирконію та ітрію, тобто легування МІДІ вказаними металами Таким чином, простий технологічний прийом - випаровування МІДІ через ванну-посередник дозволяє розв'язати одночасно дві технологічні задачі 1) Одержати мало легований сплав на основі МІДІ з необхідним складом, 2) Збільшити швидкість випаровування мідного сплаву з 6,5 до 61,2г/хв За механічними властивостями КОМПОЗИЦІЙНІ матеріали Cu-Y-Zr-Mo в 2 4 рази переважають порошкові композити Си-АЬОз, Си-ВеО та жароміцні ливарні МІДНІ сплави, за електропровідністювдвоє усі ВІДОМІ порошкові композити Мо- Си Додаткове легування МІДІ цирконієм та ітрієм дозволило суттєво підвищити жаростійкість конденсатів Cu-Y-Zr-Mo Оксидні ПЛІВКИ типу CuMoZrO 6 , CuMoY 2 O 7 , CuMoZrY 2 O 5 не мають поліморфних перетворень, відзначаються доброю електропровідністю та адгезією до основного матеріалу Технологія виготовлення композиційних матеріалів Cu-Y-Zr-Mo відносно нескладна, оскільки дозволяє при виплавлені сплавів за один технологічний цикл отримати листову заготовку з товщиною до 5мм, з якої потім вирубають або вирізають контактні площадки необхідної форми та розмірів та припаюють до контактотримача В теперішній час контакти, виготовлені з використанням матеріалу Cu-Y-Zr-Mo поставляються в 17 регіонів України, Росію, Казахстан та ІНШІ краї ни Досвід експлуатації вказаних контактів виявив як їх безсумнівні переваги порівняно із срібновмісними контактними матеріалами, так і недоліки До переваг слід віднести те, що вони в 2 2,5 разів дешевші, ніж срібновмісні та практично не поступаються їм за експлуатаційними характеристиками До недоліків - нестабільність експлуатаційних характеристик з часом, швидкий знос або зварювання контактів при струмах більших за 1200А Дослідження конденсованих матеріалів Cu-YZr-Mo показали, що нестабільність експлуатаційних характеристик з часом зумовлено зміною (зменшенням) вмісту цирконію, ітрію по товщині конденсату Вказані зміни пов'язані головним чином з виснаженням ванни-посередника в процесі випаровування виливку МІДІ Зварювання контактів при струмах більших за 1200А зумовлено відносно низьким вмістом (до 12мас %) дисперсних тугоплавких часток молібдену В цьому випадку, при горінні дуги, утворюється значна КІЛЬКІСТЬ рідкої легкоплавкої фази (малолегованого сплаву на основі МІДІ), В МІЖ контактному просторі Ціллю даного винаходу є розробка такого композиційного матеріалу, який би за електропровідністю та механічними властивостями не поступався б композитам Cu-Y-Zr-Mo, а за електричною МІЦНІСТЮ та СТІЙКІСТЮ до зварювання суттєво переважав би ВІДОМІ матеріали Поставленої мети досягли тим, що в якості матриці використали сплав Cu-Y-Zr-Nb з таким співвідношенням компонентів, мас % Ітрій 0,01 1,0, цирконій - 0,01 1,0, ніобій 0,01 0,5, мідь - інше, а в якості дисперсних часток - молібден, оксид МІДІ (CuO) та оксид молібдену (МоОз) з таким співвідношенням компонентів, мас % Молібден - 1,5 15, оксид МІДІ (CuO) - 0,1 5, оксид молібдену (МоОз) - 0,1 5, сплав - Cu-Y-Zr-Nb- інше Високошвидкісне випаровування МІДІ ЗДІЙСНЮ ЄТЬСЯ через ванну-посередник, що складається з ітрію, цирконію, ніобію та МІДІ, ВІДПОВІДНО В мас % ітрій - 2 4, цирконій - 8 10, ніобій - 2 4, мідь інше Для підтримання постійного складу ваннипосередника виготовляють складний виливок, що включає, ВІДПОВІДНО, виливок МІДІ З розташованими в ньому прутками сплаву Cu-Y-Zr-Nb, ВІДПОВІДНО в мас % Y - 4 8, Zr - 28 32, Nb - 2 5, Си інше Канали для розміщення прутків сплаву Cu-YZr-Nb висвердлюють у виливкові МІДІ паралельно до ванни-посередника з кроком 100мм, при цьому діаметр каналів складає 12 18мм, а глибина 0,75 0,8 від діаметру виливка МІДІ З метою економії легуючих компонентів Y, Zr, Nb, в якості ванни-посередника використовують виливок з ванною-посередником довжиною 40 70мм, якій відрізали від верхньої частини виливка МІДІ, з якого раніше здійснювалось випаровування та конденсація сплаву Cu-Y-Zr-Nb Розширення діапазону легування МІДІ ітрієм та цирконієм та додаткове легування ніобієм призвело до значного підвищення в 1,8 2 рази жаростійкості та окалиностіикості матричного сплаву Cu-YZr-Nb порівняно з відомим матричним сплавом Си 34875 Y-Zr Додаткове введення в склад композиційного електроконтактного матеріалу оксиду МІДІ та оксиду молібдену сприяло суттєвому підвищенню електричної МІЦНОСТІ, СТІЙКОСТІ до ерозії та зварювання Встановлені граничні діапазони по концентраціях Nb, CuO, МоОз та розширення діапазону по концентрації Мо зумовлені такими причинами При концентрації вказаних компонентів нижче встановленого рівня, композиційний матеріал для електричних контактів близький за своїми фізикотехнічними та експлуатаційними характеристиками до матричного сплаву Cu-Y-Zr-Nb При концентраціях Mo, CuO, МоОз, що перевищують заявлені межі, композиційний електроконтактний матеріал відзначається високими МІЦНІСТЮ, твердістю, електричною МІЦНІСТЮ, СТІЙКІСТЮ до ерозії та зварювання Однак, вказані переваги нівелюються суттєвим зниженням тепло- та електропровідності При цьому електропровідність електроконтактного матеріалу Cu-Y-Zr-Nb-Мо-СиОМоОз з підвищеним вмістом дисперсних тугоплавких часток не перевищує 50 55% від електропровідності МІДІ Зниження тепло- та електропровідності призводить до локального підвищення температури в між контактному просторі в екстремальних умовах експлуатації контактів, що сприяє утворенню рідкої фази або продуктів ерозії та корозії в вигляді оксидних плівок з низькими значеннями електро- та теплопровідності При цьому спостерігається аналогічна картина, що характерна для композитів з низьким вмістом дисперсних часток - зварювання або залипання контактів Заявлені діапазони концентрації легуючих добавок в МІДІ та дисперсних часток є оптимальним з точки зору забезпечення всього комплексу фізикомеханічних властивостей та експлуатаційних характеристик Електро- та теплопровідність композитів, що заявляються, в залежності від концентрації компонентів, що вводяться, коливаються від 55 до 70% від електро- та теплопровідності МІДІ Підвищені значення електричної МІЦНОСТІ, СТІЙКОСТІ до ерозії та зварювання дозволяють експлуатувати контакти при струмах до 5000А Використання складного виливку - забезпечило поступове підживлення рідкої ванни, що випаровується Zr, Y та Nb Подібний технологічний прийом забезпечує ПОСТІЙНІСТЬ концентрації вказаних компонентів по товщині конденсованого матеріалу Таким чином, виключається можливість зміни експлуатаційних характеристик матеріалу в процесі зносу контактних поверхонь Та, зрештою, повторне використання виливків з ванною-посередником призводить до помітної економії досить дорогих Zr, Y та Nb КОМПОЗИЦІЙНІ матеріали Cu-Y-Zr-Nb-Mo-CuOМоОз отримали на промисловій електроннопроменевій установці УЭ-189, схему якої наведено на (Фіг) Технологія їх отримання практично аналогічна технології отримання композитів Cu-Y-Zr-Mo Деякі ВІДМІННОСТІ є на попередньому етапі підготовки складних виливків та включають в себе висвердлювання каналів у виливках МІДІ та розміщення в них прутків сплаву Cu-Y-Zr-Nb 8 Підготовлений наперед виливок ваннипосередника розташовується безпосередньо на поверхні верхнього торця виливка МІДІ Задану концентрацію оксидів МІДІ та молібдену в композиційному конденсованому матеріалі забезпечують регульованим напусканням кисню в парову хмару із швидкістю 2,9 32 * 10 3м3Па/с (3,5 4л * мкм рт ст/с) Заготовку контактного матеріалу з товщиною до 5 мм та диаметром 800 1000 мм формують протягом 4 6 год Потім листову заготовку ВІДДІЛЯЮТЬ ВІД підкладки й з неї виготовляють поверхні для наступного їх напаювання на контактотримачі Контакти з контактними поверхнями з нового композиційного матеріалу на сьогодні з успіхом використовуються в Вінницькому ТТУ (Акт випробовувань додається) В таблиці 1 наведено порівняльні характеристики механічних властивостей, електропровідності, електричної МІЦНОСТІ та СТІЙКОСТІ ДО зварювання відомих та заявлюваних матеріалів Видно, що за механічними властивостями матеріали, які заявляються, приблизно в 1,3 1,5 рази переважають матеріали, що розглядались в якості прототипу Слід також відзначити, що за характеристиками МІЦНОСТІ заявлювані матеріали не поступаються перед берилієвою бронзою, за термічною стабільністю на порядок переважають її та мають в три рази вищу електропровідність Значення електропровідності та питомого електричного опору матеріалів прототипу та заявлюваного матеріалів співставлялись між собою КОМПОЗИЦІЙНІ конденсовані матеріали, що відповідають прототипам (таблиця 1) та заявлювані матеріали були випробувані на граничну комутаційну здатність на Торезькому електротехнічному заводі ВІДПОВІДНО до ГОСТ 2933-93 Умови випробувань на граничну комутаційну здатність Гранична комутаційна здатність, СТІЙКІСТЬ при наскрізних струмах контакторів при cos е = 0,4 ± р 0,05 повинна бути не менше а) вимикаюча (ефективне значення), А - 4000, б) вмикаюча (миттєве значення ударного струму), А - 7000, в) при випробуванні однією напівхвилею (амплітудне значення), А - 7000, г) при випробуванні протягом 1с (діюче значення), А-1700, При випробуванні на граничну комутаційну здатність проводили три серії по три цикли ВВ (високовольтних відключень) в кожній серії Інтервал між циклами 1хв, між серіями - Юхв Випробування на електричну ЗНОСОСТІЙКІСТЬ (електричну МІЦНІСТЬ) проводили при струмі 250А та напрузі 660В на базі 25 тисяч циклів Матеріали прототипу та заявлювані матеріали були також випробувані на електричну ЗНОСОСТІЙКІСТЬ у виробничих умовах Київського заводу скломатеріалів №10 та Креничанського кар'єру при запиленні струмонепроводними частинками Умови випробувань - струм навантаження до 80А, - вмикання-розмикання до 50 за годину при ДВОЗМІННІЙ роботі на КСМ й до 20 на Креничанському кар'єрі при ОДНОЗМІННІЙ роботі В обох випадках випробування проводились в 34875 порівнянні із- контаїсгами, виготовленими із стандартного срібновмісного матеріалу КМК- А20М (таблиця 1, №9) В таблиці 1 в графі "елеісгрична МІЦНІСТЬ" наведено значення елеісгричної ЗНОСОСТІЙКОСТІ матеріалів прототипу, заявлюваних матеріалів та стандартних срібновмісних матеріалів Знос матеріалів в % отримані на а) Торезькому електротехнічному заводі - верхні значення відокремлені перервною рискою, б) на заводі №10 та Креничанському кар'єрі нижні значення Видно, що заявлювані матеріали за електричною ЗНОСОСТІЙКІСТЮ переважають матеріали прото 10 типу та стандартні срібновмісні матеріали Результати випробувань на граничну комутаційну здатність, проведені на Торезькому електротехнічному заводі (таблиця 1), підтверджують, що матеріали прототипу не витримують випробувань ВІДПОВІДНО до ГОСТ 2933-93 Заявлювані матеріали, додатково леговані Nb, CuO, МоОз успішно пройшли вказані випробування Таким чином, наведені вище результати випробувань переконливо свідчать про те, що заявлювані матеріали за механічною МІЦНІСТЮ, електричною ЗНОСОСТІЙКІСТЮ та СТІЙКІСТЮ ДО зварювання переважають матеріали прототипу та стандартні срібновмісні матеріали Ci>0,19Y-G,12Zr 0,11НЪ-9,Шо3,8CuCM,3MoG Новий композиційний електроконтактний матеріал також успішно було використано при виготовленні контактів для лебідки підйомника в двигунові потужністю 110кВт Випробовування контактів проводили в морському порті "Південний" (акт випробовувань додається) Встановлено, що за робото здатністю та надійністю контакти, що виготовлені з використанням нового електроконтактного матеріалу - не поступаються срібновмісним контактам німецької фірми "Мартін Грюнау", а за ЗНОСОСТІЙКІСТЮ на 10 15% переважають їх В теперішній час проводиться широка промислова апробація нового матеріалу в інших портах та підприємствах України та країн СНД Однак, вже сьогодні безсумнівним є той факт, що запропонований новий композиційний матеріал для електричних контактів знайде широке застосування в різних галузях промисловості України та інших країн ЛІТЕРАТУРА До заявки "Композиційний матеріал для електричних контактів та спосіб його отримання" авторів М І Гречанюка, В О Осокіна, І Б Афанасьева, І М Гречанюка 1) Францевич И Н Электрические контакты, получаемые методами порошковой металлургии/ /Порошковая металлургия - 1980 - №8 - С 36 47 2) Минакова Р В , Грекова М Л , Кресанова А П , Крячко Л А Композиционные материалы для контактов и электродов/ /Там же, - 1995, - №7 - 8 С 32 - 52 3) Данелия Е П , Розенберг В М Внутреннеокисленные сплавы - М Металлургия, 1978 231с 4) Свойства порошков металлов, тугоплавких соединений и спеченных материалов (Информ Справ) -Киев Наукова думка, 1978 -182с 5) Тучинский Л И Композиционные материалы, получаемые методом пропитки - М Металлургия, 1988 -206с 6) Спеченные материалы для электротехники (Под ред Г Г Гнесина) -М Металлургия, 1981 34с 7) Гречанюк Н И , Осокин В А , Афанасьев И Б , Гречанюк И Н Электронно-лучевая технология получения материалов для электрических контактов/ /Электрические контакты и электроды - Киев ИПМ НАНУ, 1998 С 51 - 66 34875 11 12 8) Материалы дисперсно-упрочненные для электрических контактов Технические условия ТУУ 20113410 001-98 Разработчики Гречанюк Н И , Осокин В А , Афанасьев И Б 9) Гречанюк Н И , Осокин В А, Композиционный материал на основе меди для электрических контактов и способ его получения Патент Украины №17204 А от 01 04 1997г Фіг. ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

Назва патенту англійськоюComposite material for electric contacts and a method for producing the material

Автори англійськоюHrechaniuk Mykola Ivanovych, Osokin Valentyn Oleksanrovych, Afanasiev Ihor Borysovych, Hrechaniuk Ihor Mykolaiovych

Назва патенту російськоюКомпозиционный материал для электрических контактов и способ получения материала

Автори російськоюГречанюк Николай Иванович, Осокин Валентин Александрович, Афанасьев Игорь Борисович, Гречанюк Игорь Николаевич

МПК / Мітки

МПК: B32B 15/02, H01H 1/02, C23C 14/18, C23C 14/28, C23C 28/02

Мітки: спосіб, отримання, електричних, композиційний, контактів, матеріал

Код посилання

<a href="https://ua.patents.su/6-34875-kompozicijjnijj-material-dlya-elektrichnikh-kontaktiv-ta-sposib-jjogo-otrimannya.html" target="_blank" rel="follow" title="База патентів України">Композиційний матеріал для електричних контактів та спосіб його отримання</a>

Попередній патент: Грунтообробний агрегат м.і.бездольного

Наступний патент: Пакети, що складаються щонайменше з двох комплектів одиниць товарів, засіб, спосіб і пристрій для виготовлення пакетів

Випадковий патент: Спосіб одержання рекомбінантного білка шляхом транзієнтної експресії трансгену в рослині виду nicotiana excelsior