Спосіб обробки металевого листа для зменшення його потемніння чи потьмяніння при зберіганні та металевий лист, оброблений за цим способом

Номер патенту: 114855

Опубліковано: 10.08.2017

Автори: Шалє Даніель, Алелі Крістіан, Фельтен Паскаль, Монойєр Максім

Формула / Реферат

1. Спосіб обробки рухомої металевої стрічки (3), який включає стадії, на яких:

- створюють сталеву стрічку (3) з нанесеним принаймні на одну з її сторін (5) покриттям (7), яке містить від 0,1 до 20 мас. % магнію, від 0,1 до 20 мас. % алюмінію та решта - цинк і неминучі домішки або покриттям (7), що містить від 0,1 до 20 мас. % магнію та решта - цинк і неминучі домішки,

- на покриття (7) наносять шляхом простого контактування обробний водний розчин, який містить принаймні 0,01 моль/л хлориду цинку, але не містить ні хлориду натрію, ні хлориду калію, при цьому температуру, час контактування з покриттям (7) і концентрацію хлорид-іонів Сl- задають такими, щоб на покритті (7) утворився шар (13) на основі гідроксихлориду цинку, у кількості, вираженій через масу покриття хлору принаймні 1 мг/м2, при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію.

2. Спосіб за п. 1, який додатково містить стадію сушіння після нанесення обробного водного розчину.

3. Спосіб за п. 1 або 2, в якому обробний водний розчин додатково містить іони Мg2+ при концентрації від 5-10-5 до 0,25 моль/л.

4. Спосіб за п. 3, в якому іони Мg2+ вводять у водний розчин у вигляді хлориду магнію.

5. Спосіб за будь за пп. 1-4, в якому обробний водний розчин не містить солей хлориду, відмінних від хлориду цинку і/або хлориду магнію.

6. Спосіб за будь-яким з пп. 1-5, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %.

7. Спосіб обробки рухомої металевої стрічки (3), який включає стадії, на яких:

- створюють сталеву стрічку (3) з нанесеним принаймні на одну з її сторін (5) покриттям (7), яке містить від 0,1 до 20 мас. % магнію, від 0,1 до 20 мас. % алюмінію, решта - цинк та неминучі домішки або покриттям (7), що містить від 0,1 до 20 мас. % магнію та решті - цинк і неминучі домішки,

- наносять при анодній поляризації на покриття (7) обробний водний розчин з рН від 7 до 10, яке містить принаймні 0,01 моль/л хлорид-іонів Сl-, при цьому кількість електричних зарядів, циркулюючих під час обробки, задають таким чином, щоб на покритті (7) утворився шар (13) на основі гідроксихлориду цинку, у кількості, вираженій через масу покриття хлору принаймні 1 мг/м2, при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію, і

- промивають оброблену поверхню.

8. Спосіб за п. 7, який додатково містить стадію сушіння після промивки.

9. Спосіб за п. 7 або 8, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %.

10. Лист (1), який містить сталеву підкладку (3) з нанесеним принаймні на одну з її поверхонь (5) покриттям (7), яке містить від 0,1 до 20 мас.% магнію та цинк - решта і неминучі домішки, причому покриття (7) містить шар (13) на основі гідроксихлориду цинку, у кількості, вираженій через масу покриття хлору принаймні 1 мг/м2, при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію, ні водорозчинних сполук натрію або калію.

11. Лист за п. 10, в якому покриття (7) додатково містить алюміній при масовому вмісті від 0,1 до 20 %.

12. Лист за п. 10, в якому покриття (7) містить від 14 до 18 мас.% магнію, а цинк - решта.

13. Лист за будь-яким з пп. 10-12, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %.

14. Лист за будь-яким з пп. 10-13, в якому маса покриття хлору становить менше 70 мг/м2.

15. Лист за п. 14, в якому маса покриття хлору становить від 8 до 60 мг/м2.

16. Лист за будь-яким з пп. 10-15, в якому шар (13) рівномірно розподілений по всій поверхні покриття (7).

17. Лист за будь-яким з пп. 10-16, в якому шар (13) не містить водорозчинної сполуки кальцію.

18. Лист за будь-яким з пп. 10-17, в якому шар (13) не містить водорозчинної сполуки відмінної від сполук цинку та/або магнію.

Текст

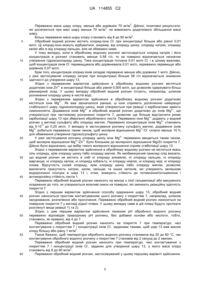

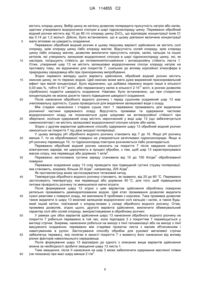

Реферат: ЧИ UA 114855 C2 (12) UA 114855 C2 Винахід належить до металевого листа, який містить сталеву підкладку з нанесеним принаймні на одну з її сторін покриттям, яке містить 0,1-20 мас. % магнію, при необхідності 0,1-20 мас. % алюмінію та цинк - решта, можливі, обумовлені процесом домішки і при необхідності один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Се, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента становить менше 0,3 %. Саме покриття містить шар на основі гідроксихлориду цинку, у кількості, вираженій через масу покриття хлору 2 принаймні 1 мг/м , причому в шарі не міститься ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку і алюмінію, ні водорозчинних сполук натрію або калію. Також винахід належить до способів одержання листа відповідно до винаходу. UA 114855 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід належить до металевого листа, що містить сталеву підкладку, принаймні, на одній із сторін якої нанесено металеве покриття, яке містить цинк та магній. Такі металеві листи призначені, зокрема, для виготовлення автомобільних деталей, однак не обмежені лише ними. Металеві покриття з вмістом переважно цинку традиційно застосовують завдяки їх надійному захисту сталей від корозії, як це має місце, наприклад, в автомобільній промисловості або будівництві. Проте в даний час як конкурент цим покриттям з'явилися більш досконалі покриття, які містять цинк, магній та за необхідності алюміній і позначені нижче терміном "покриття з ZnMg(Al)». Дійсно, добавка магнію різко підвищує опір цих покриттів до наскрізної корозії, що дозволяє зменшити їх товщину або ж зберігати колишню товщину покриття та підвищити гарантії захисту від корозії з часом. Аналіз продуктів корозії, які утворилися на покриттях з вмістом переважно цинку, у порівнянні з покриттями з ZnMg(Al), дозволив пояснити позитивний вплив магнію. Зокрема, з публікації "Understanding corrosion via corrosion product characterization (Осмислення корозії через характеристику її продуктів): II. "Role of alloying elements in improving the corrosion resistance of Zn-Al-Mg coating on steel" (Роль легуючих елементів у покращенні корозійної стійкості сталі з покриттям з Zn-Al-Mg), P. Volovitch та ін., Corrosion Science 53 (2011) 2437-2445" випливає, що на поверхні покриттів з ZnMg(Al) присутня суміш з продуктів корозії, як-то симонколеіт формули Zn5(OH)8Cl2, H2O, гідроцинкіт формули Zn5(CO3)2(OH)6, гідроксісульфат цинку формули Zn4SO4(OH)6xH2O та змішані гідроксикарбонат цинку та алюмінію, як-то LDH (шаруваті подвійні гідрооксиди) формули ZnxAly(CO3)m(OH)nzH2O, при впливі агресивних атмосфер. Крім того продукт корозії, який утворюється в більшості випадків на початку впливу морської атмосфери на металеві листи з покриттям, а саме симонколеіт, побічно стабілізується 2+ присутніми іонами Mg , зумовленими частковим розчиненням металевого покриття. Дійсно, 2+ іони Mg реагують переважно з карбонатами, які утворюються в результаті розчинення атмосферного СО2 в корозійному середовищі, при цьому виключається реакція симонколеіта з ними і його перетворення в гідроцинкіт або смітсоніт, які є продуктами корозії з менш ефективними бар'єрними властивостями. Також відомо з публікації "Influence of Mg content in coating layer and coating structure on corrosion resistance of hot-dip Zn-Al-Mg alloy coated steel sheet" (Вплив вмісту марганцю в шарі покриття та його структури на корозійну стійкість сталевого листа з покриттям з Zn-Al-Mg, нанесеним зануренням у гарячу ванну), T. Tsujimura та ін., Proceedings of the Galvatech '01, International Conference on Zinc Alloy Coated Steel, м. Брюссель, Бельгія, 26-28 червень 2001, с. 145-152, та публікації "Properties of zinc alloy coated steel sheet obtained by continuous vapor deposition pilot-line" (Властивості сталевого листа з покриттям з цинкового сплаву, нанесеного на пілотній установці безперервного осадження пари), J. Kawafuku та ін. Proceedings оf the 5th Automotive Corr. & Prevention Conference, м. Мічиган, США, 21-23 жовтня 1991р SAE paper no. 912272, м. Філадельфія, 1991 р, стор. 43-50, які при деяких складах покриття з ZnMg(Al) зразки листів з покриттям при випробуванні на корозійну стійкість в середовищі з вмістом хлориду натрію піддавалися корозії на початку випробування з утворенням лише одного продукту корозії, симонколеіта, що супроводжувалося осадженням водорозчинної солі хлориду натрію на зразках (що властиво солі, яка викликає корозію, використаній у випробуванні на корозійну стійкість). Видається, що така присутність симонколеіта у вигляді єдиного продукту корозії сприяє підвищенню корозійної стійкості специфічних покриттів з ZnMg(Al). Отже, знання природи продуктів корозії, які утворюються на покриттях, схильних до впливу різних середовищ довкілля, дозволяє орієнтувати виробників при виборі елементів, які додаються в цинк і при визначенні їх відповідних кількостей з метою одержання найбільш ефективних захисних покриттів. Однак така оптимізація покриттів з ZnMg(Al) не дозволяє уникнути незначного погіршення поверхні при зберіганні рулонів листів з такими поверхневими покриттями. Зберігання рулонів листів до їх використання споживачами є звичайним явищем. Отже, ці рулони можуть перебувати в складських приміщеннях кілька місяців і піддаватися в них впливу різких змін атмосферних умов. У ході такого зберігання поверхня не повинна погіршуватися, зокрема, не повинна розвиватися корозія. З цією метою стандартні вироби після гальванізації, тобто нанесення покриття, яке містять переважно цинк, мають ще і захисне мастильне покриття. Однак було відмічено, що в тому випадку, коли на листи з покриттям з ZnMg(Al) наноситься мастило перед намотуванням в рулон, як це проводиться стосовно стандартних листів після гальванізації, за рахунок усихання захисного мастила може відбуватися незначне поверхневе 1 UA 114855 C2 5 10 15 20 25 30 35 40 45 50 55 60 окислення внаслідок взаємодії світла і поверхні, що змінює його зовнішній вигляд. При наявності покриттів з вмістом цинку і магнію в місцях всихання мастила з'являються чорні крапки. У цьому випадку говорять про потемніння. У покриттів з вмістом цинку, магнію і алюмінію вся поверхня, більш не покрита змазкою, тьмяніє. У цьому випадку говорять про потьмяніння. Зокрема, використання тимчасового захисного мастила є досить дорогим заходом, оскільки, з одного боку, мастилом забруднюється виробничий навколишній простір і інструменти для різання та формування рулонів листів, а з іншого боку, часто необхідно знежирення одержуваних з цих рулонів деталей на подальшому технологічному етапі. Таким чином, існує необхідність у створенні системи тимчасового захисту таких покриттів, зокрема, від явищ потемніння і потьмяніння, яка б залишалася ефективною навіть при відсутності тимчасового захисного мастила. Тому першим об'єктом винаходу є спосіб обробки рухомої металевої стрічки 3, який включає стадії, на яких: - створюють сталеву стрічку 3 з нанесеним, принаймні, на одну з її сторін 5 покриттям 7, яке містять від 0,1 до 20 мас. % магнію, за необхідності від 0,1 до 20 мас. % алюмінію, інше - цинк, можливі, обумовлені процесом домішки і, за необхідності, один або кілька додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr та Bi, при цьому масовий вміст кожного додаткового елемента становить менше 0,3 %, - на покриття 7 наносять шляхом простого контактування обробний водний розчин, який містить, принаймні, 0,01 моль/л хлориду цинку, але не містить ні хлориду натрію, ні хлориду калію, при цьому температуру, час контактування з покриттям 7 і концентрацію хлорид-іонів Сl задають такими, щоб на покритті 7 утворився шар 13 на основі гідроксіхлориду цинку, який має 2 масу хлору, принаймні, 1 мг/м , при цьому шар 13 не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію. Також спосіб за винаходом може характеризуватися наступними ознаками, взятими окремо або в комбінації: - здійснення додаткової стадії сушки після застосування обробного водного розчину, 2+ - вміст в обробному водному розчині додатково іонів Mg в концентрації від 5,10-5 до 0,25 мл/л, 2+ - додавання іонів Mg у водний розчин у вигляді хлориду магнію, - відсутність в обробному водному розчині будь-якої солі хлориду, відмінної від хлориду цинку і/або хлориду магнію. Другим об'єктом винаходу є спосіб обробки рухомої металевої стрічки 3, що включає стадії, на яких: - створюють сталеву стрічку 3 з нанесеним, принаймні, на одну з її сторін 5 покриттям 7, яке містять від 0,1 до 20 мас. % магнію, за необхідності від 0,1 до 20 мас. % алюмінію, інше - цинк, можливі, обумовлені процесом домішки і за необхідності один або кілька додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr і Bi, при цьому масовий вміст кожного додаткового елемента становить менш 0,3 %, - наносять при анодній поляризації на покриття 7 обробний водний розчин з рН від 7 до 10, який містить, принаймні, 0,01 мл/л хлорид-іонів Сl , при цьому кількість електричних зарядів, циркулюючих під час обробки, задають таким чином, щоб на покритті 7 утворився шар 13 на 2 основі гідроксихлориду цинку, який має масу хлору, принаймні, 1 мг/м , при цьому шар 13 не містить ні гідроцинкіта, ні змішаних гідроксикарбонатів цинку та алюмінію, і - промивають оброблену поверхню. Цей спосіб згідно винаходу може також містити додаткову стадію сушки після промивки. Третім об'єктом винаходу є металевий лист 1, який містить сталеву підкладку 3 з нанесеним, принаймні, на одну з її поверхонь 5 покриттям 7, яке містить від 0,1 до 20 мас. % магнію, за необхідності, 0,1-20 мас. % алюмінію, решта - цинк, можливі, обумовлені процесом домішки і за необхідності один або кілька додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr і Bi, при цьому масовий вміст кожного додаткового елемента становить менше 0,3 %, причому саме покриття 7 містить шар 13 на основі гідроксихлорида цинку, який має масу хлору, 2 принаймні, 1 мг/м , при цьому шар 13 не містить ні гідроцинкіта, ні змішаних гідроксикарбонатів цинку та алюмінію, ні водорозчинних сполук натрію або калію. Металевий лист згідно винаходу може також характеризуватися наступними ознаками, взятими окремо або в комбінації: - покриття 7 додатково містить алюміній при масовому вмісті від 0,1 до 20 %, - покриття 7 містить від 14 до 18 мас. % магнію, решта - цинк, - маса шару хлору становить менше 70 мг/м2, 2 UA 114855 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 - маса шару хлору становить від 8 до 60 мг/м , - шар 13 рівномірно розподілений по всій поверхні покриття 7, - шар 13 не містить водорозчинної сполуки кальцію, - шар 13 не містить будь-якого водорозчинного з'єднання, крім цинку і/або магнію. Інші ознаки і переваги винаходу стануть зрозумілі з наведеного нижче опису, який служить лише як необмежуючий приклад. Нижче винахід пояснюється ілюстраціями та не обмежуючими прикладами з посиланням на докладені фігури, на яких зображено: Фіг. 1 - схематичний вигляд в перерізі структури металевого листа згідно винаходу, Фіг. 2 - криві результатів випробувань на старіння при впливі природних факторів у захищеному стані, проведених на різних зразках листа, оброблених і необроблених першим розчином згідно винаходу, Фіг. 3 - криві результатів випробувань на старіння при впливі природних факторів у захищеному стані, проведених на різних зразках листа, оброблених і не оброблених другим розчином згідно винаходу. Металевий лист на Фіг. 1 містить сталеву підкладку 3, переважно прокатану спочатку в гарячому, а потім в холодному стані. Підкладка 3 містить на стороні 5 покриття 7, яке в свою чергу має тимчасовий захисний шар 13. Хоча на Фіг. 1 покриття 7 і тимчасовий захисний шар 13 показані лише на одній боці підкладки, однак само собою зрозуміло, що вони можуть розташовуватися і на її обох сторонах. Слід зазначити, що з метою спрощення зображення відносні товщини підкладки 3 і різних її шарів покриттів на Фіг. 1 не додержані. Металевий лист 1 та підкладка 3 можуть мати вигляд або намотаної або ненамотаної стрічки, або зразка, відібраного від стрічки вирізанням, вирубкою або будь-яким іншим прийомом. Переважно покриття 7 має, принаймні, один шар 9, який містить, принаймні, цинк та магній. Переважно шар 9 містить від 0,1 до 20 мас. % магнію, за необхідності, від 0,1 до 20 мас. % алюмінію, інше - цинк і можливі, обумовлені процесом домішки і, за необхідності, один або кілька додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr і Bi, при цьому масовий вміст кожного додаткового елемента становить менше 0,3 %. Переважно шар 9 містить від 0,1 до 20 мас. % магнію, решта - цинк і, принаймні, один елемент, який обирали з 0,1-20 мас. % алюмінію, обумовлених процесом домішок і додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr і Bi, при цьому масовий вміст кожного додаткового елемента становить менше 0,3 %. Щодо магнію слід зазначити, що при його кількості менше 0,1 мас. %, ефект захисту від наскрізної корозії не спостерігався. Зате при вмісті понад 20 мас. %, що складає більше значну кількість магнію, відбувається занадто швидке витрачання покриття 7, і отже, антикорозійної властивості несподівано знижуються. Згідно з переважним варіантом здійснення в шарі 9 міститься, принаймні, 0,5 мас. % магнію, переважно, принаймні, 2 %. Зазвичай товщина шару 9 становить менше або дорівнює 20 мкм і розрахована на захист підкладки 3 від наскрізної корозії. Будь-який придатний засіб може бути використаний для формування шару 9. Згідно з першим варіантом здійснення шар 9 одержують способом вакуумного осадження, як-то магнетронного напилення або випаровування у вакуумі під дією ефекту Джоуля, за допомогою індукції або електронним пучком. В даному випадку шар 9 містить, як правило, лише цинк і магній; інші елементи, наприклад, алюміній або кремній, можуть додаватися за необхідності для покращення інших властивостей шару 9, як-то пластичність або його зчеплення з підкладкою 3. У тому випадку, коли в шарі 9 містяться лише цинк та магній, переважно, зокрема, щоб у ньому містилося від 14 до 18 мас. % магнію і більш переважно, щоб він відповідав здебільшого інтерметалевій сполуці формули Zn2Mg, яка містить близько 16 мас. % магнію, що забезпечує дуже високу стійкість до наскрізної корозії. Відповідно до окремого випадку цього варіанту здійснення можна просто розмістити у вакуумі магній на цинку, який був попередньо нанесений електроосадженням на підкладку 3, і потім провести термообробку для сплавлення між собою магнію та цинку для утворення шару 9, який місить їх обох. У цьому випадку після термообробки і залежності від неї частина цинку, попередньо нанесеного електроосадженням, може додатково бути присутня у вигляді цинкового шару 11, розташованого між стороною 5 підкладки і шаром 9. Згідно з другим варіантом здійснення шар 9 може бути одержаний способом нанесення покриття зануренням в цинковий розплав з вмістом магнію в кількості до 10 мас. % і алюмінію в 3 UA 114855 C2 5 10 15 20 25 30 35 40 45 50 55 60 кількості до 20 мас. %. У ванні може також міститися до 0,3 мас. % необов'язкових додаткових елементів, як-то Si, Sb, Pb, Ti, Cа, Mn, Sn, La, Ce, Cr, Ni, Zr і Bi. Ці різні елементи можуть, в числі іншого, покращити пластичність або зчеплення шару 9 з підкладкою 3. Середній фахівець, якому відомі їхній вплив на властивості шару 9, використає їх залежно від додатково поставленої мети. Нарешті у ванні можуть міститися залишкові елементи, які потрапили з розплавлених злитків або від переміщення підкладки 3 через ванну, як-то залізо при вмісті до 0,5 мас. %, Зазвичай при вмісті від 0,1 до 0,4 мас. %. Ці елементи частково присутні в шарі 9 і позначені відповідно терміном "домішки". Переважно в шарі 9 згідно даного варіанту здійснення міститься від 0,1 до 10 мас. % магнію і від 0,1 до 20 мас. % алюмінію. Також бажано, щоб в шарі 9 містилося від 2 до 4 мас. % магнію і від 2 до 6 мас. % алюмінію; цей склад близький, отже, до складу потрійного евтектичного сплаву "цинк-алюміній-магній". Звернувшись знову до Фіг. 1, можна бачити, які покриття 7 містить тимчасовий захисний шар 13 на основі симонколеіта (Zn5(OH)8Cl2,H2O), інакше кажучи гідроксихлориду цинку. Як буде показано в наступних прикладах, автори винаходу показали, що присутність шару 13 дозволяє покращити стійкість до потемніння у випадку з покриттям 7, яке містять цинк і магній, а також покращити стійкість до потьмяніння в тому випадку, коли покриття 7 містить цинк, магній і алюміній. Така збільшена стійкість особливо корисна при відсутності мастильної плівки, наприклад, внаслідок усихання масляної плівки на покритті 7. Зазначене підвищення стійкості до потемніння та потьмяніння пояснюється переважно утворенням конверсійного шару на основі симонколеіта. Шар 13 одержують шляхом нанесення на покриття 7 обробного водного розчину з вмістом хлорид-іонів Cl , за необхідності після знежирення. При нанесенні цього водного розчину на покриття 7 протікають такі реакції: 2+ 1. Кислотний вплив на металевий цинк, який приводить до утворення іонів Zn та до 2+ лужнення середовища: Zn Zn+2H2O → Zn + 2OH + H2. 2+ 2. Випадання в осад гідроксихлорида цинку під дією скупчених іонів Zn і ОН в розчині 2+ хлориду: Zn + 2 Cl + 8 OH → Zn5(OH)8Cl2. Відповідно в шарі 13 не міститься ні гідроцинкіта (формули Zn5(CO3)2(OH6)), ні змішаних гідроксикарбонатів цинку та алюмінію, як-то LDH (шаруватий подвійний гідроксид) формули ZnxAly(CO3)m(OH)n.zH2O, в противагу тому, що спостерігається на покриттях 7, підданих впливу сольової атмосфери. Крім того, в шарі 13 не міститься залишкової водорозчинної сполуки натрію або калію, зокрема, залишкової розчинної солі хлориду натрію або калію. Відсутність цих залишкових водорозчинних сполук підвищує стійкість до потемніння/потьмяніння, а також антикорозійну стійкість листа 1. Їх відсутність забезпечується способами згідно винаходу, як це буде докладно описано нижче. Переважно, щоб в шарі 13 не містилося залишкової водорозчинної сполуки натрію, калію або кальцію, зокрема, остаточної розчинної солі хлориду натрію, калію або кальцію. Відсутність залишкової водорозчинної сполуки кальцію дозволяє ще більше підвищити стійкість листа 1 до потемніння/потьмяніння і до корозії. Його відсутність передбачена варіантами способів згідно винаходу, як це докладно описано нижче. Також бажано, щоб в шарі 13 не містилося ніякого залишкового водорозчинного з'єднання, крім цинку і/або магнію, зокрема, ніякої залишкової солі хлориду, крім хлориду цинку і/або хлориду магнію. Їх відсутність забезпечує додаткове підвищення стійкості до потемніння/потьмяніння і антикорозійної стійкості листа 1. Така відсутність передбачена у варіантах способів згідно винаходу, як це докладно описано нижче. Стосовно поверхневого розподілу, шар 13 характеризується рівномірним розподілом по всій поверхні покриття 7 на противагу тому, що відзначено щодо покриття, яке піддавалося впливу сольової атмосфери, у якого утворення продуктів корозії носить випадковий характер і залежить від наявності дефектів поверхні і присутності хлоридів. Під рівномірним розподілом слід розуміти такий розподіл, коли при аналізі рентгенофлуоресцентною спектроскопією із 2 застосуванням приладу з вікном розміром порядку 1 см в будь-якій точці поверхні виявляється наявність шару 13. Рівномірність шару 13 пояснюється тим, що покриття 7 в цілому піддається дії обробного водного розчину. Маса шару стосовно до шару 13 виражається через вимірювання маси шару хлору. Ця маса 2 2 перевищує або дорівнює 1 мг/м , оскільки при масі менше 1 мг/м покриваюча здатність утвореного таким чином шару 13 не достатня для гарантованої відсутності потемніння/потьмяніння в процесі зберігання. 4 UA 114855 C2 2 5 10 15 20 25 30 35 40 45 50 55 60 Переважно маса шару хлору, менша або дорівнює 70 мг/м . Дійсно, позитивні результати, 2 які досягаються при масі шару менше 70 мг/м , не вимагають додаткового збільшення маси шару. 2 Більш переважно маса шару хлору становить від 8 до 60 мг/м . Обробний водний розчин містить хлорид-іони Cl при концентрації більше або рівної 0,01 мл/л. Ці хлорид-іони можуть відбуватися, зокрема, від хлориду цинку, хлориду натрію, хлориду калію або ж від хлориду кальцію, але не обмежені ними. У тому випадку, коли в обробному водному розчині застосовується хлорид натрію і його концентрація в розчині становить менше 0,58 г/л, то на поверхні відзначається незначне утворення гідроксихлориду цинку. Така концентрація тотожна 0,01 мл/л Cl і в цілому важливо, щоб концентрація іонів Cl перевищувала або дорівнювала 0,01 мл/л, переважно перевищує або дорівнює 0,07 мл/л. Крім того, концентрація хлорид-іонів складає переважно менше або дорівнює 1 мл/л. Дійсно, у разі застосування хлориду натрію при концентрації більше 58 г/л відзначається зниження здатності до утворення шару 13. Згідно з переважним варіантом здійснення в обробному водному розчині містяться 2+ додатково іони Zn в концентрації більше або рівній 0,005 мл/л, що дозволяє одержувати більш рівномірний осад. У цьому випадку обробний водний розчин готують, наприклад, шляхом розчинення хлориду цинку в чистій воді. Згідно з переважним варіантом здійснення в обробному водному розчині додатково 2+ містяться іони Mg . Як вже зазначалося раніше, ці іони сприяють досягненню найкращої стабільності шару гідроксихлориду цинку, який утворюється при реакції з карбонатами замість 2+ 2+ симонколеіта. Додавання іонів Mg в обробний водний розчин додатково до іонів Mg , що утворюється при частковому розчиненні покриття 7, дозволяє ще більше відстрочити ризик 2+ карбонізації шару 13 при зберіганні обробленого листа. Переважно іони Mg додають у водний 2+ розчин у вигляді сульфату або хлориду магнію. Переважно концентрація іонів Mg становить -5 від 510 до 0,25 мл/л. У випадку ж застосування розчину сульфату магнію, додавання іонів 2+ 2+ Mg робиться переважно таким чином, щоб молярне відношення Mg /Cl склало менше 10 % для обмеження утворення гідроксісульфату цинку. 2+ У разі застосування розчину хлориду цинку іони Mg переважно вводиться таким чином, 2+ 2+ щоб молярне відношення Mg /Zn було близьким до молярного відношення Mg/Zn покриття 7. Дійсно було відзначено, що вибір такого молярного відношення сприяє стабілізації шару 13. Згідно з переважним варіантом здійснення в обробному водному розчині не міститься якась сіль хлориду, крім хлориду цинку і/або хлориду магнію. Як необмежуючий приклад слід вказати, що водний розчин не містить в собі ні хлориду алюмінію, ні хлориду кальцію, ні хлориду марганцю, ні хлориду заліза, ні хлориду кобальту, ні хлориду нікелю, ні хлориду міді, ні хлориду олова. Відсутність солей хлориду, крім хлориду цинку і/або хлориду магнію, дозволяє виключити присутність натрію, калію, кальцію та інших катіонів, які утворюють залишкові водорозчинні сполуки в шарі 13 і, отже, знижують стійкість до потемніння/потьмяніння і антикорозійну стійкість листа 1. Переважно обробний водний розчин наносять на виході з лінії гальванізації або вакуумного осадження до того, як утворюються можливі окиси на поверхні, які змінюють реакційну здатність покриття 7. Згідно з першим варіантом здійснення способу одержання шару 13, обробний водний розчин наноситься простим контактуванням цього розчину з покриттям 7, наприклад, шляхом занурювання, розпилення або просочення. Переважно обробний водний розчин наноситься на поверхню покриття 7 у вигляді рідкої плівки. У цьому випадку саме в цій плівці будуть протікатирозглянуті вище реакції 1) та 2). Згідно з цим першим варіантом здійснення показник рН обробного водного розчину переважно відповідає природному рН розчину, без добавки основи або кислоти, тобто, становить, як правило, від 4 до 7. Переважно обробний водний розчин наносять на покриття 7 при температурі, часі контактування з покриттям 7 і концентрації іонів Cl , заданими такими, щоб шар 13 мав масою 2 хлору більшу або рівну 1 мг/м . Також бажано, щоб температура обробного водного розчину становила від 20 до 60 °C, час контактування обробного водного розчину з покриттям 7 становив від 2 секунд до 2 хвилин. Переважно обробний водний розчин наносять при температурі, часі контактування з покриттям 7 і концентрації іонів Cl , заданих для утворення шару 13, у якого маса хлору 2 становить від 8 до 60 мг/м . Переважно обробний водний розчин, застосовуваний у цьому першому варіанті здійснення, 5 UA 114855 C2 5 10 15 20 25 30 35 40 45 50 55 60 містить хлорид цинку. Вибір цинку як катіону дозволяє попередити присутність натрію або калію, здатних утворювати водорозчинні сполуки в шарі гідроксихлориду цинку. Переважно обробний водний розчин містить від 10 до 80 г/л хлориду цинку ZnCl 2, що відповідає концентрації іонів Cl від 0,14 до 1,2 моль/л. Дійсно, було встановлено, що в цьому діапазоні величина концентрації мало впливає на швидкість осадження. Переважно обробний водний розчин в цьому першому варіанті здійснення не містить солі хлориду, крім хлориду цинку і/або хлориду магнію. Відсутність солей хлориду, крім хлориду цинку і/або хлориду магнію, дозволяє виключити присутність натрію, калію, кальцію та інших катіонів, які утворюють залишкові водорозчинні сполуки в шарі гідроксихлориду цинку, які, як наслідок, погіршують стійкість до потемніння/потьмяніння і антикорозійну стійкість листа 1. Отже, утворений шар 13 не містить залишкових водорозчинних сполук хлориду натрію на противагу тому, які відзначено для покриттів 7, схильних до впливу корозійної атмосфери в природному середовищі або при прискореному випробуванні. Згідно окремого випадку цього варіанту здійснення, обробний водний розчин містить окисник цинку, як-то перекис водню. Цей окисник може мати дуже виражений прискорювальний ефект при малій концентрації. Було відзначено, що добавка перекису водню лише в кількості -3 -4 0,03 мас.%, тобто 810 мл/л, або перманганату калію в кількості 210 мл/л, в розчин дозволяє (приблизно) подвоїти швидкість осадження. Навпаки, було встановлено, що при стократних концентраціях не можна досягти такого підвищення швидкості осадження. Після нанесення обробного водного розчину і перед сушінням осаджений шар 13 має зчеплювальну здатність. Сушка проводиться для видалення залишкової води з осаду. Між стадією нанесення і стадією сушки лист 1 переважно промивають для видалення розчинної частини одержаного осаду. Відсутність промивки та одержання частково водорозчинного осаду не позначаються дуже шкідливо на антикорозійної стійкості при зберіганні, оскільки одержаний осад містить нерозчинний у воді шар 13 (що забезпечується симонколеітом) і не містить залишкової водорозчинної сполуки натрію або калію. Згідно з другим варіантом здійснення способу одержання шару 13 обробний водний розчин наноситься на покриття 7 під дією анодної поляризації. У цьому випадку рН обробного водного розчину становить від 7 до 10. Якщо рН розчину менше 7, то на оброблюваної поверхні не утворюються зачіплювані гідроксихлориди. Якщо ж рН розчину перевищує 10, то гідроксихлорид повторно розчиняється і/або розкладається. Переважно обробний водний розчин наносять на покриття 7 після завдання кількості електричних зарядів, які циркулюють в процесі обробки, з тим, щоб шар 13 характеризувався 2 масою хлору, яка перевищує або дорівнює 1 мг/м . 2 Переважно застосована густина заряду становила від 10 до 100 Кл/дм оброблюваної поверхні. Переважно осадження шару 13 слід проводити при підвищеній густині струму поляризації, 2 2 яка становить, зокрема, більше 20 А/дм , наприклад, 200 А/дм . Як протиелектрод може застосовуватися титановий катод. Температура обробного водного розчину становить, як правило, від 20 до 60 °C. Переважно застосовують температуру, яка перевищує або дорівнює 40 °C, для того, щоб підвищилася питома провідність розчину та зменшилися омічні втрати. Після формування шару 13 згідно з цим варіантом здійснення оброблену поверхню ретельно промивають демінералізованою водою. Цей етап промивання дозволяє видалити лужні реактиви з поверхні осаду, які викликали б проблеми з корозією. Така промивка дозволяє також видалити із шару 13 можливі залишкові водорозчинні солі кальцію і калію, а також будьякий інший катіон, пов'язаний з хлорид-іонами у складі обробного водного розчину. Отже, промивка дозволяє, згідно цього, другого варіанта здійснення, виключити обмежувальний характер солі або солей хлориду, використовуваних в обробному розчині. У рамках цих обох варіантів здійснення шару 13 нанесення обробного водного розчину на покриття 7 робиться переважно в той час, коли підкладка 3 з покриттям 7 переміщується у вигляді стрічки. Зокрема, нанесення робиться на виході з лінії гальванізації або на виході з лінії вакуумного осадження, переважно між стадіями прокатки листа з малим обтисненням і намотуванням в рулон. Застосування способу обробки для рухомої металевої стрічки забезпечує перевагу, яка полягає в захисті покриття 7 з моменту його нанесення від впливу різних факторів навколишнього середовища. Після формування шару 13 відповідно до одного з описаних вище варіантів здійснення можна за необхідності зробити змащення шару 13 листа 1. Таке змащення, після її нанесення на шар 3 може забезпечити одержання масляної плівки 2 (не показана) при масі шару менше 2 г/м . 6 UA 114855 C2 5 10 15 20 25 30 35 Для пояснення винаходу нижче описуються як необмежувальні приклади проведені випробування. На холоднокатані сталеві листи товщиною 0,7 мм попередньо наносили за допомогою гальванізації при зануренні в розчин покриття 7 товщиною близько 7 мкм з вмістом близько 3 мас. % магнію і близько 3,7 мас. % алюмінію, інше - цинк і неминучі домішки. Два обробних водних розчини були нанесені на листи з покриттям відцентровим способом при температурі навколишнього середовища. Перший розчин містив 19,1 г/л хлориду цинку ZnCl2. Другий містив 19,1 г/л хлориду цинку та 3 г/л семиводного сульфату магнію. Для порівняння частина листів з покриттями залишили не оброблені. Час контактування склало близько 15 секунд. Маса одержаного шару хлору склала близько 42 мг/м2, який визначили ренгенофлуоресцентною спектроскопією. Частина оброблених та необроблених листів з покриттям була змащена мастилом Quaker® 2 6130 при масі шару близько 1 г/м . Тимчасовий захист цих листів оцінювався за допомогою випробованим на старіння під дією природних факторів під захистом згідно стандарту VDA 230-213 (тривалість випробування: 12 тижнів). Було встановлено, що випробування у волого-гарячому середовищі не дозволяє відтворити явище потьмяніння, яке відбувається в природних умовах зберігання. Спостереження за розвитком потьмяніння в ході випробування проводилося за допомогою колориметра, який вимірює коливання яскравості (вимірювання ΔL*). При цьому, порогова величина |ΔL*|, яка відповідає появі потьмяніння, була відзначена при 3. Результати, одержані відповідно з допомогою першого обробного розчину та другого обробного розчину, представлені відповідно на Фіг. 2 та 3, на яких час в тижнях нанесене по осі абсцис, а розвиток ΔL* - по осі ординат. Різні криві позначені наступними символами на кожній з Фіг. 2 та 3: ● - лист без шару 13, без змащення ▲ - лист без шару 13, але з мастилом - лист із шаром 13 з мастилом ♦ - лист із шаром 13 без мастила. Дані результати свідчать про користь шарів 13 для тимчасового захисту від потьмяніння покриттів 7, які містять цинк, магній та алюміній, оскільки сукупність листів з шаром 13 має кінетику уповільненого потьмяніння у порівнянні з листами без шару 13, був нанесений при цьому шар 13 змащений чи ні. Хоча винахід призначений для застосування в автомобільній промисловості, однак, само собою зрозуміло, що він не обмежується цією галуззю та що може знайти застосування для будь-якої деталі незалежно від її кінцевого призначення. ФОРМУЛА ВИНАХОДУ 40 45 50 55 60 1. Спосіб обробки рухомої металевої стрічки (3), який включає стадії, на яких: - створюють сталеву стрічку (3) з нанесеним принаймні на одну з її сторін (5) покриттям (7), яке містить від 0,1 до 20 мас. % магнію, від 0,1 до 20 мас. % алюмінію та решта - цинк і неминучі домішки або покриттям (7), що містить від 0,1 до 20 мас. % магнію та решта - цинк і неминучі домішки, - на покриття (7) наносять шляхом простого контактування обробний водний розчин, який містить принаймні 0,01 моль/л хлориду цинку, але не містить ні хлориду натрію, ні хлориду калію, при цьому температуру, час контактування з покриттям (7) і концентрацію хлорид-іонів Сl задають такими, щоб на покритті (7) утворився шар (13) на основі гідроксихлориду цинку, у 2 кількості, вираженій через масу покриття хлору принаймні 1 мг/м , при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію. 2. Спосіб за п. 1, який додатково містить стадію сушіння після нанесення обробного водного розчину. 2+ 3. Спосіб за п. 1 або 2, в якому обробний водний розчин додатково містить іони Мg при -5 концентрації від 5-10 до 0,25 моль/л. 2+ 4. Спосіб за п. 3, в якому іони Мg вводять у водний розчин у вигляді хлориду магнію. 5. Спосіб за будь за пп. 1-4, в якому обробний водний розчин не містить солей хлориду, відмінних від хлориду цинку і/або хлориду магнію. 6. Спосіб за будь-яким з пп. 1-5, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %. 7. Спосіб обробки рухомої металевої стрічки (3), який включає стадії, на яких: 7 UA 114855 C2 5 10 15 20 25 30 - створюють сталеву стрічку (3) з нанесеним принаймні на одну з її сторін (5) покриттям (7), яке містить від 0,1 до 20 мас. % магнію, від 0,1 до 20 мас. % алюмінію, решта - цинк та неминучі домішки, або покриттям (7), що містить від 0,1 до 20 мас. % магнію та решті - цинк і неминучі домішки, - наносять при анодній поляризації на покриття (7) обробний водний розчин з рН від 7 до 10, яке містить принаймні 0,01 моль/л хлорид-іонів Сl , при цьому кількість електричних зарядів, циркулюючих під час обробки, задають таким чином, щоб на покритті (7) утворився шар (13) на основі гідроксихлориду цинку, у кількості, вираженій через масу покриття хлору принаймні 1 2 мг/м , при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію, і - промивають оброблену поверхню. 8. Спосіб за п. 7, який додатково містить стадію сушіння після промивки. 9. Спосіб за п. 7 або 8, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %. 10. Лист (1), який містить сталеву підкладку (3) з нанесеним принаймні на одну з її поверхонь (5) покриттям (7), яке містить від 0,1 до 20 мас. % магнію та цинк - решта і неминучі домішки, причому покриття (7) містить шар (13) на основі гідроксихлориду цинку, у кількості, вираженій 2 через масу покриття хлору принаймні 1 мг/м , при цьому шар (13) не містить ні гідроцинкіту, ні змішаних гідроксикарбонатів цинку та алюмінію, ні водорозчинних сполук натрію або калію. 11. Лист за п. 10, в якому покриття (7) додатково містить алюміній при масовому вмісті від 0,1 до 20 %. 12. Лист за п. 10, в якому покриття (7) містить від 14 до 18 мас. % магнію, а цинк - решта. 13. Лист за будь-яким з пп. 10-12, в якому покриття (7) містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni, Zr і Ві, при цьому масовий вміст кожного додаткового елемента складає менше 0,3 %. 2 14. Лист за будь-яким з пп. 10-13, в якому маса покриття хлору становить менше 70 мг/м . 2 15. Лист за п. 14, в якому маса покриття хлору становить від 8 до 60 мг/м . 16. Лист за будь-яким з пп. 10-15, в якому шар (13) рівномірно розподілений по всій поверхні покриття (7). 17. Лист за будь-яким з пп. 10-16, в якому шар (13) не містить водорозчинної сполуки кальцію. 18. Лист за будь-яким з пп. 10-17, в якому шар (13) не містить водорозчинної сполуки, відмінної від сполук цинку та/або магнію. 8 UA 114855 C2 Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюChaleix, Daniel, Allely, Christian, Monnoyer, Maxime, Feltin, Pascale

Автори російськоюШале Даниэль, Алэли Кристиан, Монойер Максим, Фэльтэн Паскаль

МПК / Мітки

МПК: C23C 2/26, C23C 2/02, C23C 2/06, C23C 22/60, C23C 14/02, C25D 11/34, C23C 14/58, C23C 28/00, C23C 22/68, C23C 14/16

Мітки: листа, обробки, зменшення, металевій, потьмяніння, металевого, спосіб, способом, зберіганні, оброблений, потемніння, лист, цим

Код посилання

<a href="https://ua.patents.su/11-114855-sposib-obrobki-metalevogo-lista-dlya-zmenshennya-jjogo-potemninnya-chi-potmyaninnya-pri-zberiganni-ta-metalevijj-list-obroblenijj-za-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки металевого листа для зменшення його потемніння чи потьмяніння при зберіганні та металевий лист, оброблений за цим способом</a>

Попередній патент: Спосіб спалювання твердого палива у твердопаливному водогрійному котлі

Наступний патент: Способи лікування із застосуванням похідних арилметоксіізоіндоліну

Випадковий патент: Спосіб безшовного скріплення книжкового блоку