Спосіб виготовлення металевого листа, який має змащене маслом zn-al-mg покриття, і відповідний металевий лист

Номер патенту: 114627

Опубліковано: 10.07.2017

Автори: Рішар Жоель, Матень Жан-Мішель, Фельтен Паскаль, Діз Люк, Жаксон Ерік, Льомер Жан-Мішель, Мачадо Аморім Тіаґо, Лермеруль Одрі

Формула / Реферат

1. Спосіб виготовлення металевого листа (1), що має дві поверхні (5), на кожну з яких нанесено металеве покриття (7), що містить цинк, 0,1-20 мас.% алюмінію і 0,1-10 мас.% магнію, що включає щонайменше наступні стадії:

- надання сталевої підкладки (3), що має дві поверхні (5),

- нанесення металевого покриття (7) на кожну поверхню (5) зануренням підкладки (3) в ванну,

- охолодження металевих покриттів (7),

- зміну шарів оксиду магнію або гідроксиду магнію, що утворюються на зовнішній поверхні (15) металевих покриттів (7) нанесенням розчину кислоти на зовнішні поверхні (15) металевих покриттів (7) та/або застосуванням механічної дії з використанням роликової правильної машини, щіткового пристрою або дробильно струменевого пристрою до зовнішніх поверхонь (15) металевих покриттів (7),

- нанесення шару масла на зовнішні поверхні (15) металевих покриттів (7).

2. Спосіб за п. 1, який відрізняється тим, що металеве покриття (7) містить 0,3-10 мас. % магнію.

3. Спосіб за п. 2, який відрізняється тим, що металеве покриття (7) містить 0,3-4,0 мас. % магнію.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеве покриття (7) містить 0,5-11,0 мас. % алюмінію.

5. Спосіб за п. 4, який відрізняється тим, що металеве покриття (7) містить 0,7-6,0 мас. % алюмінію.

6. Спосіб за п. 5, який відрізняється тим, що металеве покриття (7) містить 1-6 мас.% алюмінію.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що масове відношення між магнієм і алюмінієм в металевому покритті (7) менше або дорівнює 1, переважно менше 1 і більш переважно менше 0,9.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що додатково включає стадію знежирення нанесенням лужного розчину на зовнішні поверхні (15) металевого покриття (7).

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що додатково включає стадію обробки поверхні шляхом нанесення на зовнішню поверхню (15) металевого покриття (7) розчину для обробки поверхні, який вступає в хімічну реакцію з зовнішньою поверхнею (15).

10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що стадія зміни шару включає нанесення розчину кислоти на зовнішню поверхню (15) металевого покриття (7).

11. Спосіб за п. 10, який відрізняється тим, що розчин кислоти наносять на 0,2-30 с на зовнішню поверхню (15) металевого покриття (7).

12. Спосіб за п. 11, який відрізняється тим, що розчин кислоти наносять на 0,2-15 с на зовнішню поверхню (15) металевого покриття (7).

13. Спосіб за п. 12, який відрізняється тим, що розчин кислоти наносять на 0,5-15 с на зовнішню поверхню (15) металевого покриття (7).

14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що рН розчину кислоти становить 1-4.

15. Спосіб за п. 14, який відрізняється тим, що рН розчину становить 1-3,5.

16. Спосіб за п. 15, який відрізняється тим, що рН розчину кислоти становить 1-3.

17. Спосіб за п. 16, який відрізняється тим, що рН розчину кислоти становить 1-2.

18. Спосіб за будь-яким з пп. 10-16, який відрізняється тим, що розчин кислоти є кислим розчином для обробки поверхні.

19. Спосіб за п. 18, який відрізняється тим, що розчин кислоти для обробки поверхні є кислим конверсійним розчином.

20. Спосіб за будь-яким з пп. 10-19, який відрізняється тим, що механічний вплив застосовують до зовнішньої поверхні (15) металевого покриття (7) перед нанесенням розчину кислоти, або коли розчин кислоти нанесений на зовнішню поверхню (15).

21. Спосіб за п. 20, який відрізняється тим, що механічний вплив здійснюють пропусканням металевого листа (1) через роликову правильну машину.

22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що стадія зміни шарів включає застосування механічного впливу з використанням роликової правильної машини, щіткового пристрою або дробильно струменевого пристрою до зовнішньої поверхні (15) металевого покриття (7).

23. Спосіб за п. 22, який відрізняється тим, що стадія зміни шарів включає застосування механічного впливу до зовнішньої поверхні (15) металевого покриття (7) для руйнування шарів оксиду магнію або гідроксиду магнію.

24. Металевий лист (1), що має дві поверхні (5), на кожну з яких нанесено металеве покриття (7), що містить цинк, алюміній і магній, і шар масла, причому металеве покриття (7) містить 0,1-20 мас.% алюмінію і 0,1-10 мас.% магнію, і металевий лист отримано способом за будь-яким з пп. 1-23.

Текст

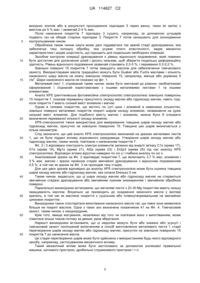

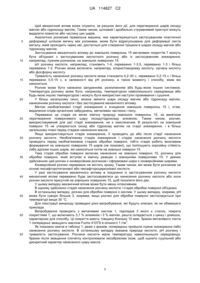

Реферат: Спосіб включає щонайменше наступні стадії: - надання сталевої підкладки (3), що має дві поверхні (5), - нанесення металевого покриття (7) на кожну поверхню (5) зануренням підкладки (3) в ванну, - охолодження металевих покриттів (7), - зміну шарів оксиду магнію або гідроксиду магнію, що утворюються на зовнішніх поверхнях (15) металевих покриттів (7), - нанесення шару масла на зовнішні поверхні (15) металевих покриттів (7). UA 114627 C2 (12) UA 114627 C2 UA 114627 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до металевого листа, що включає сталеву підкладку, що має дві поверхні, на кожну з яких нанесено металеве покриття, яка включає цинк, магній і алюміній. Такі металеві листи, зокрема, призначені для виготовлення деталей для автомобільної промисловості, але не обмежуються цим застосуванням. Металеві покриття по суті включають цинк і алюміній з його невеликою часткою (зазвичай близько 0,1 % мас.). Традиційно використовуються для якісного захисту від корозії. Ці металеві покриття в даний час конкурують, зокрема, з покриттями, що включають цинк, магній і алюміній. Такі металеві покриття будуть в цілому нижче називатися цинк-алюміній-магній або ZnAlMg покриття. Додавання магнію значно збільшує стійкість цих покриттів до корозії, що дозволяє знизити їх товщину або збільшити час гарантованого захисту від корозії. Рулони металевих листів з такими покриттями на поверхні можуть перебувати в ангарах зберігання протягом декількох місяців, і така поверхня не повинна змінювати зовнішній вигляд за рахунок корозії поверхні, до використання для формування кінцевим користувачем. Зокрема, не повинен спостерігатися початок корозії незалежно від середовища зберігання, навіть у разі перебування на сонці та/або у вологому або навіть солоному середовищі. Стандартні оцинковані вироби, тобто покриття, які по суті містять невеликі кількості цинку і алюмінію, також піддаються цим напруженням і покриті захисним маслом, що зазвичай достатньо, щоб забезпечити захист від корозії при зберіганні. Однак автори винаходу відзначили на металевих листах з Zn-Al-Mg покриттями випотівання захисного масла і матування, зокрема, поверхню не повністю покриту маслом. Однією з цілей цього винаходу є поліпшення тимчасового захисту металевих листів з Zn-AlMg покриттями. З цією метою винахід в першу чергу відноситься до способу за п. 1. Спосіб також може включати ознаки пп. 2-23, розглянуті окремо або в комбінаціях. Винахід також відноситься до металевого листа за п. 24. Далі винахід буде проілюстровано прикладами, наведеними для інформації, і без обмеження з посиланням на прикладені креслення, на яких: - Фіг.1 представляє схематичний вигляд в поперечному розрізі, який ілюструє структуру металевого листа, отриманого з використанням способу згідно винаходу, і - Фіг. 2 і 3 показують результати аналізу XPS спектроскопією зовнішніх поверхонь металевих листів, - Фіг. 4 представляє негатив, який ілюструє явище випотівання; і - Фіг. 5 представляє криві, що ілюструють результати випробувань на довговічність в природних умовах під навісом, що проводяться на різних випробуваних зразках металевих листів, оброблених відповідно до винаходу або без обробки. Металевий лист 1 на Фіг.1, включає сталеву підкладку 3 з нанесеним на кожну з його двох сторін 5 металевим покриттям 7. Слід зазначити, що товщини підкладки 3 і нанесених на неї покриттів 7 не дотримуються на Фіг. 1 для полегшення ілюстрації. Покриття 7, присутні на двох сторонах 5, аналогічні і тільки одне з них буде докладно описано нижче. Покриття 7 зазвичай має товщину меншу або рівну 25 мкм і традиційно служить для захисту підкладки 3 від корозії. Покриття 7 також переважно включає більше 0,3 % мас. магнію або 0,3-4 % мас. магнію та/або 0,5-11 % мас. алюмінію, або 0,7-6 % мас. алюмінію, або 1-6 % мас. алюмінію. Масове відношення Mg/Al між магнієм і алюмінієм в покритті 7 переважно суворо менше або дорівнює 1, або строго менше 1, або суворо менше 0,9. Для виготовлення металевого листа 1, може бути використаний, наприклад, наступний спосіб. Використовують підкладку 3, яка отримана, наприклад, гарячою, а потім холодною прокаткою. Підкладку 3 готують у вигляді смуги, що обумовлено пропусканням її через ванну для нанесення покриттів 7 методом гарячого занурення. Ванна є ванною розплавленого цинку, що містить магній і алюміній. Ванна може також містити до 0,3 % мас. кожного з необов'язкових додаткових елементів, таких як Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr або Bi. Ці різні елементи можуть дозволити, зокрема, поліпшити пластичність або адгезію покриттів 7 до підкладки 3. Спеціалісту в цій галузі техніки, який знайомий з впливом зазначених елементів на характеристики покриттів 7, відомо, як їх використовувати для досягнення додаткових цілей. Ванна може нарешті містити залишкову кількість елементів, що надходять із 1 UA 114627 C2 5 10 15 20 25 30 35 40 45 50 55 вихідних злитків або в результаті проходження підкладки 3 через ванну, таких як залізо з вмістом до 5 % мас. і зазвичай 2-4 % мас. Після нанесення покриттів 7 підкладку 3 сушать, наприклад, за допомогою штуцерів подають газ на обидві сторони підкладки 3. Покриття 7 потім залишають для охолодження контрольованим чином. Оброблена таким чином смуга може далі піддаватися так званій стадії дресирування, яка забезпечує таку холодну обробку, яка усуває плато еластичності, задає механічні характеристики і додає шорсткість, що підходить для подальших необхідних операцій. Засобом контролю операції дресирування є рівень відносного подовження, який повинен бути достатнім для досягнення цілей і досить низьким, щоб зберегти подальшу деформаційну здатність. Рівень відносного подовження зазвичай становить 0,3-3 %, і переважно 0,3-2,2 %. Зовнішні поверхні 15 покриттів 7 потім змащують маслом для забезпечення тимчасового захисту. Використовувані масла традиційно можуть бути Quaker або Fuchs маслами і кількість нанесеного шару масла на кожну зовнішню поверхню 15, наприклад, менше або дорівнює 5 2 г/м . Шари нанесеного масла не показані на фіг. 1. Металевий лист 1, отриманий таким чином, може бути змотаний до різання, необов'язково сформований і з'єднаний користувачами з іншими металевими листами 1 та іншими елементами. Аналіз XPS (рентгенівська фотоемісійна спектроскопія) спектроскопією зовнішніх поверхонь 15 покриттів 7, показав переважну присутність оксиду магнію або гідроксиду магнію, навіть тоді, коли покриття 7 мають схожий вміст алюмінію і магнію. Однак в типових покриттях, що містять по суті цинк і алюміній в невеликих кількостях, зовнішні поверхні металевих покриттів покриті шаром оксиду алюмінію, незважаючи на дуже низький вміст алюмінію. Для подібного вмісту магнію і алюмінію, можна було б очікувати визначення переважної кількості оксиду алюмінію. XPS-спектроскопія також використана для вимірювання товщини шарів оксиду магнію або гідроксиду магнію, присутніх на зовнішніх поверхнях 15. Товщина цих шарів визначається у кілька нанометрів. Слід зазначити, що цей аналіз XPS спектроскопією виконаний на зразках металевих листів 1, що не були піддані впливу агресивного середовища. Утворення шарів оксиду магнію або гідроксиду магнію, таким чином, пов'язане з нанесенням покриттів 7. Фіг. 2 і 3 відповідно ілюструють спектри елементів залежно від енергії зв'язку C1s (крива 17), O1s (крива 19), Mg1s (крива 21), Al2p (крива 23) і Zn2p3 (крива 25) під час аналізу XPS спектроскопією. Відповідні атомні відсотки наведені по осі у і глибина аналізу по осі х. Аналізований зразок на Фіг. 2 відповідає покриттям 7, що включають 3,7 % мас. алюмінію і 3 % мас. магнію і зразок пройшов стадію звичайної дресирування з відносним подовженням 0,5 %, в той час як зразок на Фіг. 3 не проходив таку стадію. Для цих двох зразків відповідно до аналізу XPS спектроскопією може бути оцінена товщина шарів оксиду магнію або гідроксиду магнію, яка склала близько 5 нм. Таким чином, видається, що ці шари оксиду магнію або гідроксиду магнію не стираються звичайною стадією дресирування або звичайним лужним знежиренням і звичайною обробкою поверхні. Паралельно винахідники встановили, що металеві листи з Zn-Al-Mg покриттям мають низьку змащуваність маслом. Візуально це призводить до осадження захисного масла у вигляді крапель, в той час як масляне покриття є суцільним або плівкоутворювальним на звичайних цинкових покриттях. Винахідники також спостерігали випотівання нанесеного масла так, що певні зони виявилися більше не покриті маслом. Одна з таких зон визначена покажчиком 41 на Фіг. 4. Тимчасовий захист, таким чином, є неоднорідним. Крім того, явище матування, незалежно від того чи пов'язане воно з випотіванням, може з'явитися кілька тижнів потому за деяких умов зберігання. Нарешті винахідники встановили, що ці недоліки можуть бути або знижені або усунуті і тимчасовий захист поліпшений включенням в спосіб виготовлення металевого листа 1 стадії перетворення шарів оксиду магнію або гідроксиду магнію, присутніх на зовнішніх поверхнях 15 покриттів 7 до нанесення масла. Ця стадія перетворення шарів може бути здійснена з використанням будь-якого відповідного засобу, наприклад, застосуванням механічного впливу. Такий механічний вплив може бутизастосовано за допомогою роликової правильної машини, щіткового пристрою, дробильно струменевого пристрою і т.п. 2 UA 114627 C2 5 10 15 20 25 30 35 40 45 50 55 Цей механічний вплив може служити, за рахунок його дії, для перетворення шарів оксиду магнію або гідроксиду магнію. Таким чином, щітковий і дробильно струменевий пристрої можуть видалити повністю або частину цих шарів. Аналогічно роликова правильна машина, яка характеризується застосуванням пластичної деформації шляхом вигину між роликами, може бути відрегульована для деформації листа металу, який проходить через неї, достатньої для створення тріщини в шарах оксиду магнію або гідроксиду магнію. Застосування механічного впливу до зовнішніх поверхонь 15 металевих покриттів 7 можуть бути об'єднані з застосуванням кислотного розчину або із застосуванням знежирення, наприклад, лужним розчином, на зовнішніх поверхнях 15. рН розчину кислоти, наприклад, становить 1-4, переважно 1-3,5, переважно 1-3 і більш переважно 1-2. Розчин може включати, наприклад, хлористоводневу кислоту, сірчану кислоту або фосфорну кислоту. Тривалість нанесення розчину кислоти може становити 0,2-30 с, переважно 0,2-15 с і більш переважно 0,5-15 с, в залежності від рН розчину, а також моменту і способу, яким він наноситься. Розчин може бути нанесено зануренням, розпиленням або будь-якою іншою системою. Температура розчину може бути, наприклад, температурою навколишнього середовища або будь-якою іншою температурою і можуть бути використані наступні промивання і сушіння. У більш загальному сенсі, можна змінити шари оксиду магнію або гідроксиду магнію, нанесенням розчину кислоти і без застосування механічного впливу. Метою необов'язкової стадії знежирення є очищення зовнішніх поверхонь 15 і, отже, видалення слідів органічних забруднень, металевих частинок і пилу. Переважно ця стадія не міняє хімічну природу зовнішніх поверхонь 15, за винятком перетворення поверхневого шару оксиду/гідроксиду алюмінію. Таким чином, розчин, використовуваний для цієї стадії знежирення, не є окислюючим. В результаті на зовнішній поверхні 15 не утворюється оксид або гідроксид магнію на стадії знежирення, і в більш загальному плані перед стадією нанесення масла. Якщо використовується стадія знежирення, її проводять до або після стадії нанесення розчину кислоти. Необов'язкову стадію знежирення і стадію нанесення розчину кислоти проводять перед необов'язковою стадією обробки поверхні, тобто стадія робить можливим формування на зовнішніх поверхнях 15 шарів (не показані), що поліпшують корозійну стійкість і/або адгезію інших шарів, які наносяться потім на зовнішні поверхні 15. Така стадія обробки поверхні включає нанесення на зовнішні поверхні 15, розчину для обробки поверхні, який вступає в хімічну реакцію з зовнішніми поверхнями 15. У деяких здійсненнях цей розчин є конверсійним розчином і сформовані шари є конверсійними шарами. Конверсійний розчин переважно не містить хрому. Таким чином, він може бути розчином на основі гексафторотитанової або гексафтороцирконієвої кислоти. У разі застосування механічного впливу в поєднанні із застосуванням розчину кислоти механічний вплив переважно буде застосовуватися до нанесення розчину кислоти або коли розчин кислоти присутній на зовнішніх поверхнях 15, щоб посилити його дію. У цьому випадку механічний вплив може бути менш інтенсивним. В одному здійсненні стадія нанесення розчину кислоти і стадія обробки поверхні об'єднані. В останньому випадку, розчин для обробки поверхні є кислим. У цьому випадку, зокрема, рН може бути суворо більше 3, зокрема, якщо розчин для обробки поверхні застосовується при температурі вище 30 °C. Для ілюстрації винаходу проведені різні випробування, які будуть описані, як не обмежуючі приклади. Випробування проводять з металевим листом 1, підкладка 3 якого є сталль, покрита покриттями 7, що включають 3,7 % алюмінію і 3 % магнію, решта складається з цинку і домішок, характерних для способу. Ці покриття мають товщину близько 10 мкм. Зразки металевого листа 2 1 попередньо змащують маслом Fuchs 4107S в кількості 1 г/м . Як показано нижче в таблиці 1, деякі з зразків, попередньо пройшли лужне знежирення і/або нанесення розчину кислоти. В останньому випадку вказана природа кислоти, рН розчину і тривалість застосування. Розчини кислоти мали температуру навколишнього середовища. Зразки після змащення спочатку контролювали неозброєним оком, щоб оцінити суцільний або дискретний характер нанесеного шару масла. 3 UA 114627 C2 Таблиця 1 Зразок 1 2 3 4 5 6 5 10 15 Лужне знежирення pH / Розподілення масла, контроль неозброєним оком Дискретне 2 5 Суцільне 2 1 2 2 / / Gardoclean S5117, 25г/л при температурі 55 °C, HCl нанесений на 15 с, / HCl / HCl / HCl / H2SO4 Час застосування кислоти в с / Тип кислоти 5 5 10 5 Суцільне Суцільне Суцільне Суцільне Нанесення розчину кислоти необов'язково в поєднанні з лужним знежиренням, дозволяє поліпшити розподіл масла і, отже, тимчасовий захист. Ці візуальні спостереження також підтверджені спектроскопією комбінаційного розсіювання зовнішніх поверхонь зразків. Зразки 1-6 також були піддані впливу навколишньої атмосфери протягом 12 тижнів в умовах, описаних у стандарті VDA230-213 для оцінки їх тимчасового захисту. Спостереження за розвитком матування в ході випробування проводили за допомогою колориметра виміром зміни яскравості (визначення ΔL*). Зміна яскравості більше 2 протягом 12тижневого періоду вважається помітною для неозброєного ока і повинна бути виключена. Результати, отримані для зразків 1-6 відповідно, показані на Фіг. 5, де час, в тижнях, відкладено по осі х і зміна │ΔL*│ по осі у. ΔL зразка 1 (крива 51 на Фіг. 5), який є зразком порівняння, більше 2, що відповідає дискретному розподілу масла, контролюємого візуально. Зміна яскравості зразків 2-6 (криві 52-56 відповідно на Фіг. 5) складає менше 2, тому непомітна неозброєним оком. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 1. Спосіб виготовлення металевого листа (1), що має дві поверхні (5), на кожну з яких нанесено металеве покриття (7), що містить цинк, 0,1-20 мас. % алюмінію і 0,1-10 мас. % магнію, що включає щонайменше наступні стадії: - надання сталевої підкладки (3), що має дві поверхні (5), - нанесення металевого покриття (7) на кожну поверхню (5) зануренням підкладки (3) в ванну, - охолодження металевих покриттів (7), - зміну шарів оксиду магнію або гідроксиду магнію, що утворюються на зовнішній поверхні (15) металевих покриттів (7) нанесенням розчину кислоти на зовнішні поверхні (15) металевих покриттів (7) та/або застосуванням механічної дії з використанням роликової правильної машини, щіткового пристрою або дробильно струменевого пристрою до зовнішніх поверхонь (15) металевих покриттів (7), - нанесення шару масла на зовнішні поверхні (15) металевих покриттів (7). 2. Спосіб за п. 1, який відрізняється тим, що металеве покриття (7) містить 0,3-10 мас. % магнію. 3. Спосіб за п. 2, який відрізняється тим, що металеве покриття (7) містить 0,3-4,0 мас. % магнію. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеве покриття (7) містить 0,511,0 мас. % алюмінію. 5. Спосіб за п. 4, який відрізняється тим, що металеве покриття (7) містить 0,7-6,0 мас. % алюмінію. 6. Спосіб за п. 5, який відрізняється тим, що металеве покриття (7) містить 1-6 мас. % алюмінію. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що масове відношення між магнієм і алюмінієм в металевому покритті (7) менше або дорівнює 1, переважно менше 1 і більш переважно менше 0,9. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що додатково включає стадію знежирення нанесенням лужного розчину на зовнішні поверхні (15) металевого покриття (7). 4 UA 114627 C2 5 10 15 20 25 30 35 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що додатково включає стадію обробки поверхні шляхом нанесення на зовнішню поверхню (15) металевого покриття (7) розчину для обробки поверхні, який вступає в хімічну реакцію з зовнішньою поверхнею (15). 10. Спосіб за будь-яким з пп. 1-9, який відрізняється тим, що стадія зміни шару включає нанесення розчину кислоти на зовнішню поверхню (15) металевого покриття (7). 11. Спосіб за п. 10, який відрізняється тим, що розчин кислоти наносять на 0,2-30 с на зовнішню поверхню (15) металевого покриття (7). 12. Спосіб за п. 11, який відрізняється тим, що розчин кислоти наносять на 0,2-15 с на зовнішню поверхню (15) металевого покриття (7). 13. Спосіб за п. 12, який відрізняється тим, що розчин кислоти наносять на 0,5-15 с на зовнішню поверхню (15) металевого покриття (7). 14. Спосіб за будь-яким з пп. 10-13, який відрізняється тим, що рН розчину кислоти становить 1-4. 15. Спосіб за п. 14, який відрізняється тим, що рН розчину становить 1-3,5. 16. Спосіб за п. 15, який відрізняється тим, що рН розчину кислоти становить 1-3. 17. Спосіб за п. 16, який відрізняється тим, що рН розчину кислоти становить 1-2. 18. Спосіб за будь-яким з пп. 10-16, який відрізняється тим, що розчин кислоти є кислим розчином для обробки поверхні. 19. Спосіб за п. 18, який відрізняється тим, що розчин кислоти для обробки поверхні є кислим конверсійним розчином. 20. Спосіб за будь-яким з пп. 10-19, який відрізняється тим, що механічний вплив застосовують до зовнішньої поверхні (15) металевого покриття (7) перед нанесенням розчину кислоти, або коли розчин кислоти нанесений на зовнішню поверхню (15). 21. Спосіб за п. 20, який відрізняється тим, що механічний вплив здійснюють пропусканням металевого листа (1) через роликову правильну машину. 22. Спосіб за будь-яким з пп. 1-21, який відрізняється тим, що стадія зміни шарів включає застосування механічного впливу з використанням роликової правильної машини, щіткового пристрою або дробильно струменевого пристрою до зовнішньої поверхні (15) металевого покриття (7). 23. Спосіб за п. 22, який відрізняється тим, що стадія зміни шарів включає застосування механічного впливу до зовнішньої поверхні (15) металевого покриття (7) для руйнування шарів оксиду магнію або гідроксиду магнію. 24. Металевий лист (1), що має дві поверхні (5), на кожну з яких нанесено металеве покриття (7), що містить цинк, алюміній і магній, і шар масла, причому металеве покриття (7) містить 0,120 мас. % алюмінію і 0,1-10 мас. % магнію, і металевий лист отримано способом за будь-яким з пп. 1-23. 5 UA 114627 C2 6 UA 114627 C2 Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a metal sheet having oiled zn-al-mg coatings, and corresponding metal sheet

Автори англійськоюMachado Amorim, Tiago, Richard, Joelle, Jacqueson, Eric, Lhermeroult, Audrey, Feltin, Pascale, Lemaire, Jean-Michel, Diez, Luc, Mataigne, Jean-Michel

Автори російськоюМачадо Аморим Тиаго, Ришар Жоель, Жаксон Эрик, Лермеруль Одри, Фэльтэн Паскаль, Лёмер Жан-Мишэль, Диз Люк, Матэнь Жан-Мишель

МПК / Мітки

МПК: C23C 2/06, C23C 22/06, C23C 2/26

Мітки: спосіб, листа, має, металевого, маслом, змащене, металевій, виготовлення, відповідний, лист, zn-al-mg, покриття

Код посилання

<a href="https://ua.patents.su/9-114627-sposib-vigotovlennya-metalevogo-lista-yakijj-maeh-zmashhene-maslom-zn-al-mg-pokrittya-i-vidpovidnijj-metalevijj-list.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металевого листа, який має змащене маслом zn-al-mg покриття, і відповідний металевий лист</a>

Попередній патент: Спосіб діагностики остеопорозу методом визначення порожнинних утворень

Наступний патент: Армуючий імплантат для подовженої кістки, зокрема стегнової кістки

Випадковий патент: Спосіб імобілізації протеолітичних ферментів