Система очищення агломераційних газів

Номер патенту: 117319

Опубліковано: 26.06.2017

Автори: Сталінський Дмитро Віталійович, Гуменна Світлана Миколаївна, Романов Костянтин Валер'янович, Павленко Олександр Анатолійович, Шаповалова Наталія Григорівна

Формула / Реферат

1. Система очищення агломераційних газів, що складається з газовідвідного тракту зони спікання агломераційної машини, що містить газовий колектор для збирання газів від вакуум-камер зони спікання, пристрій для газоочищення зони спікання та ексгаустер зони спікання, з'єднаний відвідним газоходом з димарем зони спікання, газовідвідного тракту зони охолодження агломераційної машини, що містить газовий колектор для збирання газів від вакуум-камер зони охолодження, пристрій для газоочищення зони охолодження та димосос зони охолодження, з'єднаний відвідним газоходом з димарем зони охолодження, та системи рециркуляції агломераційних газів, яка відрізняється тим, що система рециркуляції агломераційних газів містить тракт рециркуляції агломераційних газів від зони спікання, тракт рециркуляції агломераційних газів від зони охолодження, спільний рециркуляційний колектор і електроавтоматику, тракт рециркуляції агломераційних газів від зони спікання обладнаний димососом рециркуляції агломераційних газів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом ексгаустера зони спікання та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором, тракт рециркуляції агломераційних газів від зони охолодження обладнаний димососом рециркуляції агломераційних газів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом димососа зони охолодження та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором, спільний рециркуляційний колектор обладнаний щонайменше трьома газовідвідними патрубками для з'єднання з укриттям агломераційної машини над зоною спікання, на яких встановлені запірно-регулювальні клапани з електроприводом і датчики тиску, та свічкою для скидання газів рециркуляції в атмосферу, на якій встановлений клапан аварійного скидання з електроприводом, при цьому відвідний газохід ексгаустера зони спікання обладнаний газовою засувкою з електроприводом, встановленою між ексгаустером і місцем приєднання всмоктувального газоходу димососа рециркуляції агломераційних газів від зони спікання, відвідний газохід димососа зони охолодження обладнаний газовою засувкою, встановленою між димососом і місцем приєднання всмоктувального газоходу димососа рециркуляції агломераційних газів від зони охолодження, кожен тракт рециркуляції обладнаний запірним клапаном з електроприводом, повітряним люком, вимірювальною діафрагмою, датчиком температури та датчиком тиску, встановленими на всмоктувальному газоході димососа рециркуляції за напрямом руху газів рециркуляції, а також запірним клапаном з електроприводом, встановленим на нагнітальному газоході димососа рециркуляції, причому система рециркуляції додатково обладнана датчиками тиску, вмісту кисню і оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора всередині укриття зони спікання, та датчиками вмісту оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора зовні укриття зони спікання.

2. Система за п. 1, яка відрізняється тим, що газовідвідний тракт зони спікання і/або газовідвідний тракт зони охолодження додатково обладнані системами доочищення агломераційних газів, кожна з яких складається з послідовно встановлених пристрою для сіркоочищення та рукавного фільтра з димососом, що розміщені між місцем приєднання всмоктувального газоходу димососа рециркуляції та димарем.

3. Система за п. 1 або п. 2, яка відрізняється тим, що газовідвідні патрубки спільного рециркуляційного колектора обладнані розподільниками газів, що розміщені всередині укриття зони спікання агломераційної машини.

Текст

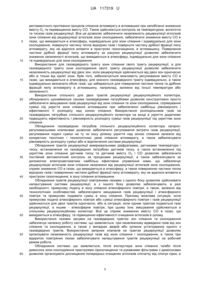

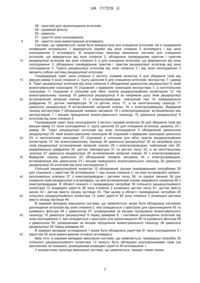

Реферат: Система очищення агломераційних газів складається з газовідвідних трактів зони спікання та зони охолодження агломашини, тракту рециркуляції аглогазів від зони спікання, тракту рециркуляції аглогазів від зони охолодження та спільного для обох трактів рециркуляційного колектора, з'єднаного патрубками з укриттям агломашини над зоною спікання. При цьому кожен тракт рециркуляції аглогазів обладнаний димососом рециркуляції, що з'єднаний з відповідним газовідвідним трактом та зі спільним рециркуляційним колектором, а також обладнаний запірним клапаном, повітряним люком, вимірювальною діафрагмою, датчиком температури та датчиком тиску, встановленими до димососа, та запірним клапаном, встановленим після димососа. UA 117319 U (12) UA 117319 U UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі очищення агломераційних газів (аглогазів) та може бути використана під час виробництва агломерату в металургії. Найбільш близькою за сукупністю ознак до корисної моделі, що заявляється, є вибрана як найближчий аналог система очищення аглогазів, що складається з газовідвідного тракту зони спікання агломераційної машини (агломашини), газовідвідного тракту зони охолодження агломашини та системи рециркуляції аглогазів. Газовідвідний тракт зони спікання агломашини містить газовий колектор для збирання газів від вакуум-камер зони спікання, пристрій для газоочищення зони спікання та ексгаустер зони спікання, з'єднаний відвідним газоходом з димарем зони спікання. Газовідвідний тракт зони охолодження агломашини, містить газовий колектор для збирання газів від вакуум-камер зони охолодження, пристрій для газоочищення зони охолодження та димосос зони охолодження, з'єднаний відвідним газоходом з димарем зони охолодження. При цьому система рециркуляції аглогазів містить вентилятор подачі атмосферного повітря до тих вакуум-камер зони охолодження, які розташовані між вакуумкамерами зони спікання та вакуум-камерами для збирання газів у газовідвідний тракт зони охолодження, а також укриття, яке забезпечує перетікання аглогазів із зони охолодження в зону спікання, що, в свою чергу, забезпечує напірне охолодження агломерату продуванням знизу вгору. [Исследование и отработка режимов дутьевого охлаждения агломерата с подачей горячего воздуха в зону спекания: отчет о НИР/ НПО "Энергосталь"; кер. Лившиц Э.Я.; вик. Грушевский М.А. [та інші]. - Харків, 1990. - С. 28, рис. 2.1. - № ДР 01.90.0.031190. - Інв. № 02.91.0.007568. - Арх. № 01557]. У системі очищення аглогазів, що заявляється, та найближчого аналога співпадають такі суттєві ознаки. Обидві системи складаються з газовідвідного тракту зони спікання агломашини, що містить газовий колектор для збирання газів від вакуум-камер зони спікання, пристрій для газоочищення зони спікання та ексгаустер зони спікання, з'єднаний відвідним газоходом з димарем зони спікання, газовідвідного тракту зони охолодження агломашини, що містить газовий колектор для збирання газів від вакуум-камер зони охолодження, пристрій для газоочищення зони спікання та димосос зони спікання, з'єднаний відвідним газоходом з димарем зони спікання, і системи рециркуляції аглогазів. Аналіз технічних властивостей найближчого аналога, обумовлених його ознаками, показує, що отриманню очікуваного технічного результату при використанні найближчого аналога перешкоджають такі причини. У найближчому аналогу передбачена рециркуляція аглогазів тільки від частини зони охолодження, що не забезпечує ефективного зниження вмісту оксиду вуглецю (СО) в газах, які викидаються в атмосферу, та обумовлює зниження ефективності очищення аглогазів в цілому. Повернення тепла відхідних газів і повернення дрібної фракції пилу агломерату в зону спікання забезпечується тільки за рахунок тих газів, які надходять від частини зони охолодження, при цьому аглогази від решти зони охолодження і від зони спікання відводяться без використання їхнього тепла та дрібної фракції пилу агломерату в агломераційному процесі. Все це обумовлює зниження ефективності очищення аглогазів, що відводяться окремо від зон спікання та охолодження агломашини, в цілому. В основу корисної моделі, що заявляється, поставлено задачу створити таку систему очищення аглогазів, в якій удосконалення шляхом введення нових елементів дозволять при використанні системи, що заявляється, забезпечити досягнення технічного результату, який полягає у підвищенні ефективності очищення аглогазів, що відводяться окремо від зон спікання та охолодження агломашини, при забезпеченні незалежності рециркуляції аглогазів зони спікання від рециркуляції аглогазів зони охолодження, а також при забезпеченні зниження вмісту СО в газах, що викидаються в атмосферу, поверненні частини тепла відхідних газів і поверненні частини дрібної фракції пилу агломерату, яку не вдалося вловити у пристроях газоочищення, в зону спікання агломашини з газовідвідного тракту зони спікання та газовідвідного тракту зони охолодження. Поставлена задача вирішується за рахунок того, що в системі очищення аглогазів, що складається з газовідвідного тракту зони спікання агломашини, що містить газовий колектор для збирання газів від вакуум-камер зони спікання, пристрій для газоочищення зони спікання та ексгаустер зони спікання, з'єднаний відвідним газоходом з димарем зони спікання, газовідвідного тракту зони охолодження агломашини, що містить газовий колектор для збирання газів від вакуум-камер зони охолодження, пристрій для газоочищення зони охолодження та димосос зони охолодження, з'єднаний відвідним газоходом з димарем зони охолодження, та системи рециркуляції аглогазів, згідно з корисною моделлю, система рециркуляції аглогазів містить тракт рециркуляції аглогазів від зони спікання, тракт рециркуляції аглогазів від зони охолодження, спільний рециркуляційний колектор і електроавтоматику. При цьому тракт рециркуляції аглогазів від зони спікання обладнаний димососом рециркуляції 1 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 аглогазів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом ексгаустера зони спікання та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором. Тракт рециркуляції аглогазів від зони охолодження обладнаний димососом рециркуляції аглогазів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом димососа зони охолодження та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором. Спільний рециркуляційний колектор обладнаний щонайменше трьома газовідвідними патрубками для з'єднання з укриттям агломашини над зоною спікання, на яких встановлені запірно-регулювальні клапани з електроприводом і датчики тиску, та свічкою для скидання газів рециркуляції в атмосферу, на якій встановлений клапан аварійного скидання з електроприводом. Відвідний газохід ексгаустера зони спікання обладнаний газовою засувкою з електроприводом, встановленою між ексгаустером і місцем приєднання всмоктувального газоходу димососа рециркуляції аглогазів від зони спікання. Відвідний газохід димососа зони охолодження обладнаний газовою засувкою, встановленою між димососом і місцем приєднання всмоктувального газоходу димососа рециркуляції аглогазів від зони охолодження. Крім того, кожен тракт рециркуляції обладнаний запірним клапаном з електроприводом, повітряним люком, вимірювальною діафрагмою, датчиком температури і датчиком тиску, встановленими на всмоктувальному газоході димососа рециркуляції за напрямом руху газів рециркуляції, а також запірним клапаном з електроприводом, встановленим на нагнітальному газоході димососа рециркуляції. Система рециркуляції додатково обладнана датчиками тиску, вмісту кисню та оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора всередині укриття зони спікання, та датчиками вмісту оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора зовні укриття зони спікання. В окремих випадках використання корисна модель, що заявляється, може характеризуватися тим, що: - газовідвідний тракт зони спікання і/або газовідвідний тракт зони охолодження додатково обладнані системами доочищення аглогазів, кожна з яких складається з послідовно встановлених пристрою для сіркоочищення та рукавного фільтра з димососом, що розміщені між місцем приєднання всмоктувального газоходу димососа рециркуляції та димарем; - газовідвідні патрубки спільного рециркуляційного колектора обладнані розподільниками газів, розміщеними всередині укриття зони спікання агломашини. При використанні корисної моделі, що заявляється, забезпечується досягнення технічного результату, який полягає у підвищенні ефективності очищення аглогазів, що відводяться окремо від зон спікання та охолодження агломашини. Крім того, забезпечується досягнення додаткового технічного результату, який полягає у забезпеченні незалежності рециркуляції аглогазів зони спікання від рециркуляції аглогазів зони охолодження, а також забезпечується зниження вмісту СО в газах, що викидаються в атмосферу, повернення частини тепла відхідних газів і повернення частини дрібної фракції пилу агломерату, яку не вдалося вловити у пристроях газоочищення, в зону спікання агломашини з газовідвідного тракту зони спікання та газовідвідного тракту зони охолодження. Також забезпечується можливість примусової подачі атмосферного повітря під укриття зони спікання та/або змішування газів рециркуляції з атмосферним повітрям окремо для трактів рециркуляції аглогазів від зон спікання та охолодження. При цьому поставлена задача досягається з мінімальними капітальними та експлуатаційними витратами, а також при спрощенні конструкції системи, що заявляється, в цілому. Між сукупністю суттєвих ознак корисної моделі, що заявляється, і технічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Під час роздільного відведенні аглогазів від зони спікання та від зони охолодження гази, що відводяться, мають різні якісні та кількісні характеристики (обсяг, температура, вологість, запиленість, вміст хімічних сполук О2, CO, SOх). При цьому використання системи, що заявляється, дозволяє організувати два незалежно працюючих тракти рециркуляції. В кожен тракт гази рециркуляції відбираються незалежно та з індивідуально заданою для кожного тракту витратою, яка визначається конкретними технічними та технологічними особливостями роботи агломашини. При цьому гази рециркуляції використовуються як технологічний окисник і теплоносій шляхом змішування газів рециркуляції від зон спікання і охолодження та спрямування суміші під укриття зони спікання агломашини. На регламентних режимах роботи агломашини обсяг газів, що відбирається на рециркуляцію, визначається необхідністю заданого зниження вмісту СО в газах, що викидаються в атмосферу, індивідуально для газовідвідного тракту зони спікання та індивідуально для газовідвідного тракту зони охолодження, а також необхідністю забезпечення 2 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 регламентного протікання процесів спікання агломерату в агломашині при запобіганні зниженню вмісту О2 та перевищенню вмісту CO. Також здійснюється контроль за температурою, вологістю та тиском газів рециркуляції. Все це дозволяє забезпечити незалежність рециркуляції аглогазів зони спікання від рециркуляції аглогазів зони охолодження, забезпечити зниження вмісту СО в газах, що викидаються в атмосферу, індивідуально для зони спікання і індивідуально для зони охолодження, повернути частину тепла відхідних газів і повернути частину дрібної фракції пилу агломерату, яку не вдалося вловити в пристроях газоочищення, в агломашину. Повернення частини дрібної фракції пилу агломерату за рахунок рециркуляції дозволяє забезпечити зниження запиленості аглогазів, що викидаються в атмосферу, індивідуально для зони спікання та індивідуально для зони охолодження. Використання для газовідвідного тракту зони спікання свого тракту рециркуляції, а для газовідвідного тракту зони охолодження свого тракту рециркуляції дозволяє забезпечити незалежність рециркуляції від двох зон, коли рециркуляція здійснюється від двох зон одночасно або ж тільки від однієї зони. Крім того, забезпечується можливість регулювання вмісту СО в газах, що викидаються в атмосферу, для кожного газовідвідного тракту індивідуально, а також індивідуально визначати обсяг газів, що забираються для повернення частини тепла та дрібних фракцій пилу агломерату в агломашину, наприклад, залежно від їхньої температури або запиленості. Використання спільного для двох трактів рециркуляції рециркуляційного колектора, обладнаного щонайменше трьома газовідвідними патрубками дозволяє конструктивно просто забезпечити змішування газів рециркуляції від зони спікання та зони охолодження, спрямування суміші під укриття зони спікання агломашини при забезпеченні найбільш рівномірного і ефективного її розподілу над зоною спікання. Використання розподільників газів на газовідвідних патрубках спільного рециркуляційного колектора на вході в укриття додатково підвищують ефективність і рівномірність розподілу суміші газів рециркуляції під укриттям зони спікання. Обладнання газовідвідних патрубків спільного рециркуляційного колектора запірнорегулювальними клапанами дозволяє забезпечити регулювання витрати газів рециркуляції, регулювання подачі суміші на ту чи іншу ділянку укриття над зоною спікання залежно від конкретних технічних і технологічних умов спікання агломерату, а також забезпечувати рівномірність розподілу суміші або ж відключення системи рециркуляції. Обладнання трактів рециркуляції вимірювальними діафрагмами, датчиками температури і тиску, встановлення на газовідвідних патрубках датчиків тиску, а також встановлення під укриттям зони спікання датчиків тиску та датчиків вмісту О 2 і CO дозволяє забезпечити постійний автоматичний контроль за процесами рециркуляції, а також забезпечувати за допомогою електроавтоматики найбільш ефективне управління ними, що забезпечує рециркуляцію аглогазів зони спікання незалежно від рециркуляції аглогазів зони охолодження, сприяє зниженню СО в газах, що викидаються в атмосферу, а також поверненню частини тепла відхідних газів і поверненню частини дрібної фракції пилу агломерату, яку не вдалося вловити в пристроях газоочищення, в зону спікання агломашини. Обладнання трактів рециркуляції повітряними люками з одного боку дозволяє здійснювати налаштування системи рециркуляції, а з іншого боку дозволяє забезпечувати, в разі необхідності, примусову подачу в зону спікання атмосферного повітря, а також, залежно від технологічних особливостей, забезпечувати змішування газів рециркуляції і атмосферного повітря та примусово подавати суміш в зону спікання. Причому можлива ситуація, коли примусова подача атмосферного повітря або суміші атмосферного повітря і газів рециркуляції здійснюється для двох трактів одночасно, або ж ситуація, коли одним трактом подаються гази рециркуляції, а іншим - атмосферне повітря, при цьому їхнє змішування здійснюється в спільному рециркуляційному колекторі. Все це сприяє зниженню вмісту CO в газах, що викидаються в атмосферу, та підвищенню ефективності очищення аглогазів в цілому. Використання газових засувок на газовідвідних трактах зон спікання та охолодження забезпечує належну роботу системи, що заявляється, при незалежному відведенні газів від зон спікання та охолодження, а також у випадках аварій або зупинок устаткування одного з газовідвідних трактів. Використання запірних клапанів на трактах рециркуляції дозволяє організувати незалежність рециркуляції газів від зони спікання і охолодження, а також при відкритих повітряних люках забезпечувати налаштування трактів рециркуляції на робочий режим роботи. Обладнання системи, що заявляється, після ексгаустера зони спікання та/або після димососа зони охолодження пристроями сіркоочищення та рукавними фільтрами з димососами дозволяє організувати доочищення попередньо очищених аглогазів спочатку від сполук сірки, а 3 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 потім від пилу до регламентованих меж. Все це додатково підвищує ефективність очищення аглогазів, а вловлений в рукавних фільтрах пил після обробки може бути повернутий разом з агломераційною шихтою в шар, що піддається спіканню. Відбирання аглогазів на рециркуляцію після їхнього попереднього очищення, а також використання для організації рециркуляції аглогазів тільки димососів рециркуляції зі всмоктувальними і нагнітальними газоходами та спільного рециркуляційного колектора дозволяє мінімізувати капітальні та експлуатаційні витрати, а також спростити конструкцію та обслуговування системи, що заявляється, в цілому. Суть корисної моделі пояснюється кресленнями, де зображено: - на Фіг. 1 - принципова технологічна схема системи очищення аглогазів, що заявляється; - на Фіг. 2 - принципова технологічна схема системи, що заявляється, з доочищенням аглогазів. На кресленнях проставлені такі позиції: 1 - агломашина; 2 - зона спікання агломашини; 3 - зона охолодження агломашини; 4 - газовий колектор зони спікання; 5 - вакуум-камери зони спікання; 6 - група циклонів зони спікання; 7 - ексгаустер зони спікання; 8 - димар зони спікання; 9 - димосос рециркуляції зони спікання; 10 - всмоктувальний газохід; 11 - нагнітальний газохід; 12 - рециркуляційний колектор; 13 - запірний клапан з електроприводом; 14 - повітряний люк; 15 - вимірювальна діафрагма; 16 - датчик температури; 17 - датчик тиску; 18 - запірний клапан з електроприводом; 19 - газова засувка з електроприводом; 20 - газовий колектор зони охолодження; 21 - вакуум-камери зони охолодження; 22 - група циклонів зони охолодження; 23 - димосос зони охолодження; 24 - димар зони охолодження; 25 - димосос рециркуляції зони охолодження; 26 - всмоктувальний газохід; 27 - нагнітальний газохід; 28 - запірний клапан з електроприводом; 29 - повітряний люк; 30 - вимірювальна діафрагма; 31 - датчик температури; 32 - датчик тиску; 33 - запірний клапан з електроприводом; 34 - газова засувка з електроприводом; 35 - газовідвідні патрубки; 36 - укриття зони спікання агломашини; 37 - запірно-регулювальний клапан з електроприводом; 38 - датчик тиску; 39 - свічка для скидання газів рециркуляції в атмосферу; 40 - клапан аварійного скидання з електроприводом; 41 - датчик тиску; 42 - датчик вмісту кисню; 43 - датчик вмісту оксиду вуглецю; 44 - датчик вмісту оксиду вуглецю; 45 - пристрій для сіркоочищення аглогазів; 46 - рукавний фільтр; 47 - димосос; 4 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 48 - пристрій для сіркоочищення аглогазів; 49 - рукавний фільтр; 50 - димосос; 51 - укриття зони охолодження; 52 - укриття зони вивантаження агломерату. Система, що заявляється, може бути використана для очищення аглогазів, які в подовженій конвеєрній агломашині 1 відводяться окремо від зони спікання 2 агломерату і від зони охолодження 3 агломерату. В конкретному прикладі виконання система для очищення аглогазів, що відводяться від зони спікання 2, обладнана газовідвідним трактом і трактом рециркуляції аглогазів від зони спікання 2, а для очищення аглогазів, що відводяться від зони охолодження 3, обладнана газовідвідним трактом і трактом рециркуляції аглогазів від зони охолодження 3. Тракти рециркуляції аглогазів від зони спікання 2 і від зони охолодження 3 являють собою систему рециркуляції аглогазів. Газовідвідний тракт зони спікання 2 містить газовий колектор 4 для збирання газів від вакуум-камер 5 зони спікання 2, групу циклонів 6 для очищення аглогазів, ексгаустер 7 і димар 8. Тракт рециркуляції аглогазів від зони спікання 2 обладнаний димососом рециркуляції 9, який всмоктувальним газоходом 10 з'єднаний з відвідним газоходом ексгаустера 7, а нагнітальним газоходом 11 з'єднаний зі спільним для обох трактів рециркуляційним колектором 12. На всмоктувальному газоході 10 димососа рециркуляції 9 за напрямом руху газів рециркуляції встановлений запірний клапан 13 з електроприводом, повітряний люк 14, вимірювальна діафрагма 15, датчик температури 16 та датчик тиску 17, а на нагнітальному газоході 11 димососа рециркуляції 9 встановлений запірний клапан 18 з електроприводом. Відвідний газохід ексгаустера 7 обладнаний газовою засувкою 19 з електроприводом, встановленою між ексгаустером 7 і місцем приєднання всмоктувального газоходу 10 димососа рециркуляції 9 аглогазів від зони спікання 2. Газовідвідний тракт зони охолодження 3 містить газовий колектор 20 для збирання газів від вакуум-камер 21 зони охолодження 3, групу циклонів 22 для очищення аглогазів, димосос 23 і димар 24. Тракт рециркуляції аглогазів від зони охолодження 3 обладнаний димососом рециркуляції 25, який всмоктувальним газоходом 26 з'єднаний з відвідним газоходом димососа 23, а нагнітальним газоходом 27 з'єднаний зі спільним для обох трактів рециркуляційним колектором 12. На всмоктувальному газоході 26 димососа рециркуляції 25 за напрямом руху газів рециркуляції встановлений запірний клапан 28 з електроприводом, повітряний люк 29, вимірювальна діафрагма 30, датчик температури 31 та датчик тиску 32, а на нагнітальному газоході 27 димососа рециркуляції 25 встановлений запірний клапан 33 з електроприводом. Відвідний газохід димососа 23 обладнаний газовою засувкою 34 з електроприводом, встановленою між димососом 23 і місцем приєднання всмоктувального газоходу 26 димососа рециркуляції 25 аглогазів від зони охолодження 3. Спільний рециркуляційний колектор 12 обладнаний трьома газовідвідними патрубками 35 для з'єднання з укриттям 36 агломашини 1 над зоною спікання 2, на яких встановлені запірнорегулювальні клапани 37 з електроприводом і датчики тиску 38, та однією свічкою 39 для скидання газів рециркуляції в атмосферу, на якій встановлений клапан аварійного скидання 40 з електроприводом. В області кожного з газовідвідних патрубків 35 спільного рециркуляційного колектора 12 всередині укриття 36 зони спікання 2 розміщені датчик тиску 41, датчик вмісту кисню 42 і датчик вмісту оксиду вуглецю 43. При цьому в області газовідвідних патрубків 35 спільного рециркуляційного колектора 12 зовні укриття 36 зони спікання 2 розміщені датчики вмісту оксиду вуглецю 44. В окремий випадках виконання система, що заявляється, може бути обладнана системою доочищення аглогазів від зони спікання 2, яка складається з пристрою для сіркоочищення 45 та рукавного фільтра 46 з димососом 47, розміщеними за місцем під'єднання всмоктувального газоходу 10 димососа рециркуляції 9 перед димарем 8, і системою доочищення аглогазів від зони охолодження 3, яка складається з пристрою для сіркоочищення 48 та рукавного фільтра 49 з димососом 50, розміщеними за місцем під'єднання всмоктувального газоходу 26 димососа рециркуляції 25 перед димарем 24. В окремих випадках агломашина 1 може бути обладнана укриттям 51 зони охолодження 3 і укриттям 52 зони вивантаження готового агломерату. Крім того, в окремих випадках виконання системи, що заявляється, газовідвідні патрубки 35 спільного рециркуляційного колектора 12 можуть бути обладнані розподільниками газів (на кресленнях не показані), розміщеними всередині укриття 36 агломашини 1. У конкретному прикладі виконання система, що заявляється, працює таким чином. 5 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 Аглогази від зони спікання 2 за рахунок розрідження, яке створюється ексгаустером 7, засмоктуються у вакуум-камери 5, далі газовим колектором 4 направляються в групу циклонів 6 на очищення та через ексгаустер 7 викидаються в димар 8. Використання групи, наприклад, з чотирьох циклонів забезпечує очищення аглогазів від зони спікання 2 перед їхнім викиданням в атмосферу або частковим спрямуванням на рециркуляцію. При цьому частина очищених газів з газовідвідного тракту зони спікання 2 після ексгаустера 7 відбирається та через всмоктувальний газохід 10 за допомогою димососа рециркуляції 9 по нагнітальному газоходу 11 подається в спільний рециркуляційний колектор 12. Аглогази від зони охолодження 3 за рахунок розрідження, яке створюється димососом 23, засмоктуються у вакуум-камери 21, далі газовим колектором 20 направляються в групу циклонів 22 на очищення та через димосос 23 викидаються в димар 24. Використання групи, наприклад, з двох циклонів забезпечує очищення аглогазів від зони охолодження перед їхнім викиданням в атмосферу або частковим спрямуванням на рециркуляцію. При цьому частина очищених газів з газовідвідного тракту зони охолодження 3 після димососа 23 відбирається і через всмоктувальний газохід 26 за допомогою димососа рециркуляції 25 по нагнітальному газоходу 27 подається в спільний рециркуляційний колектор 12. У спільному рециркуляційному колекторі 12 гази рециркуляції від зон спікання 2 і охолодження 3 змішуються та через три газовідвідних патрубки 35 подаються під укриття 36 зони спікання 2. З-під укриття 36 зони спікання 2 аглогази засмоктуються в шар агломерату, що піддається спіканню, де використовуються як технологічний окисник і теплоносій. При вмісті кисню 16-18 % суміш газів рециркуляції від зон спікання 2 та охолодження 3 може бути використана під час спікання агломерату замість атмосферного повітря без шкоди для продуктивності агломашини 1 та якості агломерату. Обсяг газів, що відбираються на рециркуляцію, визначається технічними та технологічними особливостями роботи агломашини 1, та може бути прийнятий на рівні 15-20 % від загального обсягу газів, що відводяться від агломашини 1 (сумарний обсяг газів, які відводяться від зони спікання та зони охолодження). Тиск і витрата газів рециркуляції налаштовуються з урахуванням забезпечення високої ефективності протікання процесу спікання агломерату та недопущення вибивання аглогазів зпід укриття 36 (дотримання заданого співвідношення між напором газів рециркуляції, що створюється димососами 9 і 25, та розрідженням, що створюється ексгаустером 7 під укриттям 36). Залежно від конкретних технічних і технологічних умов роботи агломашини 1 здійснюється налаштування системи рециркуляції. Таке налаштування здійснюється під час роботи агломашини 1. Для налаштування рециркуляції аглогазів від зони спікання 2 при закритому клапані 13 і відкритому клапані 18 відкривається повітряний люк 14 та включається димосос 9. Далі на підставі показань діафрагми 15, датчика тиску 17 та датчиків тиску 38 і 41 за допомогою запірно-регулювальних клапанів 37 здійснюють налаштування необхідного напору, тиску та обсягу газів для забезпечення ефективного процесу спікання агломерату (при запобіганні вибиванню газів з-під укриття 36). Процес спікання при цьому повинен відбуватися в штатному режимі при забезпеченні розрідження під укриттям 36. Після завершення такого налаштування закривають люк 14 і відкривають запірний клапан 13. За рахунок роботи димососа 9 забезпечується задане відбирання газів на рециркуляцію. Аналогічно відбувається і налаштування системи рециркуляції для аглогазів від зони охолодження 3. При цьому налаштування системи рециркуляції може здійснюватись для газів від зони спікання 2 і зони охолодження 3 одночасно. Далі після змішування газів в рециркуляційному колекторі 12 здійснюється додаткове тонке налаштування при забезпеченні рівномірного розподілу газів рециркуляції під укриттям 36 зони спікання 2. Повітряні люки 14 і 29 необхідні для здійснення роздільного налаштування системи рециркуляції для газів від зони спікання 2 і газів від зони охолодження 3. Крім того, залежно від конкретних технічних і технологічних умов роботи агломашини 1 при відкритті повітряних люків 14 та/або 29 може здійснюватись додаткове розбавлення газів рециркуляції атмосферним повітрям, а також при закритих клапанах 13 та/або 28 подача під укриття 36 зони спікання тільки атмосферного повітря. Припинення процесу рециркуляції для обох зон 2 і 3 здійснюється електроавтоматикою шляхом закриття клапанів 13 і 28, відключення димососів 9 і 25, закриття клапанів 18 і 33, а також шляхом закриття запірно-регулювальних клапанів 37. У цьому випадку повітря для забезпечення протікання процесу спікання агломерату в зону спікання 2 надходить через прорізи (на кресленнях не показані) в укритті 36, наприклад, на межі зон спікання 2 та охолодження 3, на межі зони спікання і ділянки горна, а також з боку ділянки завантаження агломашини 1 або ділянки вивантаження готового агломерату. 6 UA 117319 U 5 10 15 20 25 30 35 40 45 50 55 60 В процесі експлуатації системи, що заявляється, здійснюється постійний контроль за тиском газів рециркуляції у всмоктувальних газоходах 10 і 26 за допомогою датчиків тиску 17 і 32, відповідно, в кожному з трьох газовідвідних патрубках 35 рециркуляційного колектора 12 за допомогою датчиків тиску 38, а також в області кожного з трьох газовідвідних патрубків 35 під укриттям 36 в зоні спікання 2 за допомогою датчиків тиску 41. При перевищенні тиску газів під укриттям 36 в зоні спікання 2 один з датчиків 41, в області якого таке сталося, це виявить, і електроавтоматика за допомогою одного з запірно-регулювальних клапанів 37 відключить або частково перекриє той газовідвідний патрубок 35, в області якого відбулося таке перевищення тиску. Все це забезпечить запобігання вибиванню аглогазів з-під укриття 36 та забрудненню навколишнього середовища, а також поширенню в області агломашини 1 газів з підвищеним вмістом СО. У разі фіксації перевищення тиску під укриттям 36 в області двох газовідвідних патрубків 35 відключаються або частково перекриваються саме ці два патрубки 35. В разі ж загального аварійного перевищення тиску під укриттям 36 запірно-регулювальні клапани 37 перекривають всі три патрубки 35, та здійснюється аварійне скидання газів рециркуляції через свічку 39 при відкритому клапані аварійного скидання 40. Далі при нормалізації тиску патрубки 35 відкриваються і процес продовжується. В процесі експлуатації системи, що заявляється, також здійснюється постійний контроль за вмістом О2 і CO всередині укриття 36 зони спікання 2 в області газовідвідних патрубків 35 спільного рециркуляційного колектора 12 за допомогою датчиків 42 і 43, відповідно, а також за вмістом CO зовні укриття зони спікання в області газовідвідних патрубків 35 спільного рециркуляційного колектора 12 за допомогою датчиків 44. Зниження вмісту О 2 і/або збільшення вмісту СО в газах під укриттям 36 негативно позначиться на безпосередньому процесі агломерації. Таким чином, за показаннями датчиків 42 і 43 електроавтоматика за допомогою запірно-регулювальних клапанів 37 на газовідвідних патрубках 35 здійснює регулювання обсягу газів, що відбираються на рециркуляцію. Крім того, електроавтоматикою регулюється і те, гази з якої зони і в якому обсязі будуть відбиратися. За показаннями датчиків 44 здійснюється контроль за вмістом CO зовні укриття 36 в зоні обслуговування агломашини 1. При перевищенні вмісту CO зовні укриття 36 електроавтоматика за допомогою запірно-регулювальних клапанів 37 відключить або частково перекриє один або кілька газовідвідних патрубків 35, що приведе до зниження рівня вмісту CO. В разі ж загального аварійного перевищення вмісту CO перекриваються всі три патрубки 35 та здійснюється аварійне скидання газів рециркуляції через свічку 39 при відкритому клапані аварійного скидання 40. Далі при нормалізації рівня вмісту CO патрубки 35 відкриваються і процес продовжується. Визначення витрати газів рециркуляції здійснюється окремо для аглогазів від зони спікання 2 і для аглогазів від зони охолодження 3 за допомогою діафрагм 15 і 30, відповідно. Це дозволяє на підставі показань діафрагм 15 і 30 здійснювати тонке налаштування системи рециркуляції залежно від конкретних технологічних умов роботи агломашини 1. На підставі показань діафрагм 15 і 30 за допомогою запірно-регулювальних клапанів 37 і електроавтоматики здійснюється збільшення або зменшення витрати газів рециркуляції в одному або іншому тракті, або ж в обох трактах рециркуляції одночасно. Запірні клапани 18 і 33 необхідні для відсікання трактів рециркуляції від спільного рециркуляційного колектора 12 та від зони спікання 2 агломашини 1. Запірні клапани 13 і 28 необхідні для відсікання трактів рециркуляції від газовідвідних трактів зони спікання 2 і зони охолодження 3, відповідно. Причому таке відсікання може бути здійснене роздільно, коли рециркуляція від зони спікання 2 може здійснюватись, а від зони охолодження 3 ні, або ж навпаки, що залежить від конкретних технологічних умов роботи агломашини 1. За допомогою датчиків температури 16 і 31 здійснюється можливість роздільного контролю за температурою газів рециркуляції від зони спікання 2 і від зони охолодження 3. В разі фіксації її зниження до температури нижче точки роси за допомогою електроавтоматики здійснюється відключення одного або обох трактів, і рециркуляція не проводиться. За допомогою датчиків тиску 17 і 32 здійснюється можливість роздільного контролю за тиском у трактах рециркуляції, крім того за допомогою електроавтоматики ці датчики з'єднані з запірно-регулювальними клапанами 37 для забезпечення заданого тиску газів рециркуляції в трактах рециркуляції. При перевищенні тиску в одному з трактів його запірні клапани 13, 18 (28, 33) закриваються і відключається димосос 9 (25). Газові засувки 19 і 34 виконують функцію зворотного клапана після ексгаустера 7 і димососа 23, відповідно, та не допускають зворотної течії газу. При здійсненні доочищення аглогазів від зони спікання 2 вони після ексгаустера 7 направляються в пристрій для сіркоочищення 45, з якого через рукавний фільтр 46 та димосос 47 направляються в димар. При здійсненні доочищення аглогазів від зони охолодження 3 вони 7 UA 117319 U 5 10 15 після димососа 23 направляються в пристрій для сіркоочищення 48, з якого через рукавний фільтр 49 та димосос 50 направляються в димар. Використання системи доочищення, що заявляється, дозволяє забезпечити найбільш ефективне протікання процесів уловлювання сполук сірки в пристроях 46 і 48, а також уловлювання пилу агломерату в рукавних фільтрах 46 і 49, що, в свою чергу, забезпечує додаткове підвищення ефективності очищення аглогазів в цілому (Фіг. 2). Використання системи, що заявляється, дозволяє знизити загальний вміст СО в газах, що викидаються в атмосферу, як від зони спікання 2, так і від зони охолодження 3 за рахунок того, що гази на рециркуляцію відбираються і від зони спікання 2 і від зони охолодження 3, а подаються тільки під укриття 36 зони спікання 2. Це дозволяє забезпечити найбільш ефективне і повне допалювання CO, що відбирається з газами рециркуляції з газовідвідних трактів зон спікання 2 та охолодження 3, саме при спіканні агломерату. Крім того, конструктивно просто забезпечується можливість найбільш ефективного повернення разом з газами рециркуляції частини тепла відхідних газів саме в зону спікання 2 при підвищенні температури в зоні спікання 2 і можливості економії палива. При цьому створюються також найбільш сприятливі умови для відбирання частини дрібної фракції агломераційного пилу, яку не вдалося вловити в пристроях газоочищення, та її спрямування разом з газами рециркуляції в шар шихти, який піддається спіканню, що дозволяє скоротити безповоротні втрати агломерату з газами, що викидаються в атмосферу, а також підвищити ступінь очищення аглогазів в цілому. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 40 45 50 55 60 1. Система очищення агломераційних газів, що складається з газовідвідного тракту зони спікання агломераційної машини, що містить газовий колектор для збирання газів від вакуумкамер зони спікання, пристрій для газоочищення зони спікання та ексгаустер зони спікання, з'єднаний відвідним газоходом з димарем зони спікання, газовідвідного тракту зони охолодження агломераційної машини, що містить газовий колектор для збирання газів від вакуум-камер зони охолодження, пристрій для газоочищення зони охолодження та димосос зони охолодження, з'єднаний відвідним газоходом з димарем зони охолодження, та системи рециркуляції агломераційних газів, яка відрізняється тим, що система рециркуляції агломераційних газів містить тракт рециркуляції агломераційних газів від зони спікання, тракт рециркуляції агломераційних газів від зони охолодження, спільний рециркуляційний колектор і електроавтоматику, тракт рециркуляції агломераційних газів від зони спікання обладнаний димососом рециркуляції агломераційних газів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом ексгаустера зони спікання та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором, тракт рециркуляції агломераційних газів від зони охолодження обладнаний димососом рециркуляції агломераційних газів від зони спікання, з'єднаним всмоктувальним газоходом з відвідним газоходом димососа зони охолодження та нагнітальним газоходом зі спільним для обох трактів рециркуляційним колектором, спільний рециркуляційний колектор обладнаний щонайменше трьома газовідвідними патрубками для з'єднання з укриттям агломераційної машини над зоною спікання, на яких встановлені запірно-регулювальні клапани з електроприводом і датчики тиску, та свічкою для скидання газів рециркуляції в атмосферу, на якій встановлений клапан аварійного скидання з електроприводом, при цьому відвідний газохід ексгаустера зони спікання обладнаний газовою засувкою з електроприводом, встановленою між ексгаустером і місцем приєднання всмоктувального газоходу димососа рециркуляції агломераційних газів від зони спікання, відвідний газохід димососа зони охолодження обладнаний газовою засувкою, встановленою між димососом і місцем приєднання всмоктувального газоходу димососа рециркуляції агломераційних газів від зони охолодження, кожен тракт рециркуляції обладнаний запірним клапаном з електроприводом, повітряним люком, вимірювальною діафрагмою, датчиком температури та датчиком тиску, встановленими на всмоктувальному газоході димососа рециркуляції за напрямом руху газів рециркуляції, а також запірним клапаном з електроприводом, встановленим на нагнітальному газоході димососа рециркуляції, причому система рециркуляції додатково обладнана датчиками тиску, вмісту кисню і оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора всередині укриття зони спікання, та датчиками вмісту оксиду вуглецю, розміщеними в області газовідвідних патрубків спільного рециркуляційного колектора зовні укриття зони спікання. 2. Система за п. 1, яка відрізняється тим, що газовідвідний тракт зони спікання і/або газовідвідний тракт зони охолодження додатково обладнані системами доочищення агломераційних газів, кожна з яких складається з послідовно встановлених пристрою для 8 UA 117319 U 5 сіркоочищення та рукавного фільтра з димососом, що розміщені між місцем приєднання всмоктувального газоходу димососа рециркуляції та димарем. 3. Система за п. 1 або п. 2, яка відрізняється тим, що газовідвідні патрубки спільного рециркуляційного колектора обладнані розподільниками газів, що розміщені всередині укриття зони спікання агломераційної машини. Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: система, очищення, газів, агломераційних

Код посилання

<a href="https://ua.patents.su/11-117319-sistema-ochishhennya-aglomeracijjnikh-gaziv.html" target="_blank" rel="follow" title="База патентів України">Система очищення агломераційних газів</a>

Попередній патент: Спосіб відбору сечі у кіз

Наступний патент: Застосування солей 2-((3-r-4-r1-4н-1,2,4-триазол-5-іл)тіо)ацетатних кислот як стимуляторів росту паростків пшениці озимої

Випадковий патент: Реактор для електротермічної газифікації вугільної сировини