Спосіб безперервного виготовлення трубчастих корпусів коробок

Текст

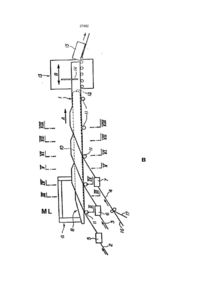

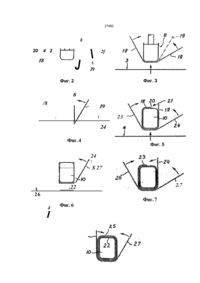

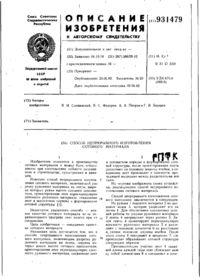

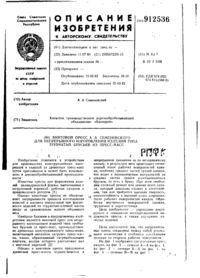

1 Способ непрерывного изготовления труб чатых корпусов коробок, в частности из картона, с использованием нескольких продольных лент, наложенных'друг на друга, при котором ленты накладывают продольно на стационарный нап равляющий элемент, заканчивающийся карка сом, контур которого определяет поперечный профиль трубчатого корпуса, причем это накла дывание осуществляют согласно образующей трубчатого корпуса так, что каждая лента имеет участок для формирования бокового отгиба с каждого блока указанной образующей и затем осуществляют загибание отгибающихся участков по контуру каркаса во время, когда ленты прохо дят вдоль этого каркаса, отличающийся тем, что перед накладыванием лент их заставляют следовать друг за другом и смазывают клеем, по меньшей мере, одну сторону одной или несколь ких лент, при этом загибание боковых отгибаю щихся участков каждой ленты производят, по меньшей мере, частично несимметричным обра зом, так чтобы загибание одного из двух боковых отгибающихся участков одной ленты заканчива лось перед загибанием другого отгибающегося участка этой ленты, а это последнее загибание заканчивалось перед загибанием первого отги бающегося участка следующей ленты 2 Способ по п I, отличающийся тем, что вто рую ленту накладывают на первую ленту, после того, как начато загибание боковых отгибающих ся участков первой ленты 3 Способ по п I, отличающийся тем, что обра зующую располагают на нижней стороне стацио нарного направляющего элемента и каркаса и тем, что загибание боковых отгибающихся участ ков ленты включает первую фазу, когда загибают два отгибающихся участка на боках направляю щего элемента и/или каркаса, вторую фазу, когда заканчивают загибание одного из отгибающихся участков на верху каркаса, затем третью фазу, когда заканчивают загибание другого отгибающегося участка 4 Способ no n 1, отличающийся тем, что впер вой фазе начинают загибание одного из отгибаю щихся участков, перед тем, как начать загибание другого отгибающегося участка 5 Способ по п 3, отличающийся тем, что в пер вой £,аэе загибают оба из отгибающихся участ ков одновременно 6 Способ по п I, отличающийся тем, что ука занную образующую располагают на нижней сто роне стационарного направляющего элемента и каркаса, и накладывают сначала несколько лент вдоль этой образующей, затем загибают боковые отгибающиеся участки всех лент одновременно на боках направляющего элемента и/или карка са, поддерживая разделенными один от других продольные края лент, а затем загибают на вер ху каркаса первый край первой ленты , затем второй край первой ленты , затем первый край второй ленты, потом другой край второй ленты и продолжают таким же образом 7 Способ по п (, отличающийся тем, что про дольные края, по меньшей мере, одной из лент профилируют в виде скошенного края по толщи не ленты и соединяют края ленты с перекрытием в форме стыка со скошенным краем после пол ного загибания двух отгибающихся боковых участков указанной ленты 8. Способ по п I, отличающийся тем, что продольные края, по меньшей мере, одной из лент профилируют уступами, путем расплющивания краев перед наслоением их на каркас и соединяют края ленты с перекрытием в форме стыка уступами после загибаний двух боковых отгибающихся участков указанной ленты 9 Способ по п 7 или п 8, отличающийся тем, что стыки со скошенными краями или с уступами по меньшей мере, двух последовательных лент наслаиваются, причем эти две ленты накладывают без бокового смещения относительно друг друга 10, Способ по п I, отличающийся тем, что по меньшей мере, одна из указанных лент является композитной лентой и ее образуют непрерывным соединением, по меньшей мере, двух индивидуальных лент, перед их проклеиванием и наложением на направляющий элемент. смО см 00 СМ о> 27482 11 Способ по п I. отличающийся тем, что непрерывно формируют герметичную внутреннюю обопочку трубчатого корпуса с помощью первой ленты из непроницаемого материала, который непрерывно накладывают на направляющий элемент, затем на контур каркаса, до тех пор. пока оба продольных края этой ленты наложатся один на другой, затем сваривают эти два края перед тем, как они будут перекрыты второй лентой. 12 Способ по п II, отличающийся тем, что края указанной первой ленты накладывают друг против друга в плоскости практически радиальной относительно каркаса, сваривают их, отгибают вбок и приклеивают к указанной оболочке перед тем. как она будет перекрыта второй лентой Настоящее изобретение относится к способу непрерывного изготовления трубчатых корпусов коробок, в частности, из картона, с использованием нескольких продольных лент, наложенных друг на друга, в котором накладывают продольные ленты на стационарный направляющий элемент, заканчивающийся каркасом (стержнем), контур которого определяет поперечный профиль трубчатого корпуса, причем это накладывание осуществляют согласно образующей трубчатого тела, так что каждая лента имела боковой отгиб с каждой стороны указанной образующей и затем осуществляют загибание указанных боковых отгибов на контуре каркаса в то время, когда ленты следуют вдоль этого каркаса. Заявка на европейский патент описывает способ, который имеет целью избежать чрезмерных утолщений, из-за нахлестки двух продольных краев каждой ленты и достаточно сместить швы, стыки двух последовательных слоев, чтобы не сделать ломкой, хрупкой, стенку трубчатого корпуса Предложенное решение состоит в том, чтобы образовать последовательно каждый слой накладыванием двух лент, которые, каждая, покрывают соответствующую часть (например, половину), периметра каркаса и края которых являются примыкающими и скрепленными краями без перекрывания друг друга, т е. они соединены исключительно склеиванием соседних слоев Из этого следуют два продольных нарушения сплошности в каждом слое а, следовательно, некоторое ослабление стенки трубчатого тела, кроме того, число накладываемых лент (полос) и число швов, образующихся при этом способе, удваиваются относительно традиционного способа, что усложняет машины, применяемые в этом способе. Задачей настоящего изобретения является разработка способа непрерывного изготовления трубчатых корпусов коробок позволяющего получать изделия хорошего качества, без образования складок, при обеспечении точной геометрии продольных стыков, так, чтобы гарантировать необходимую устойчивость, сопротивляемость стенки трубы в зоне или зонах, где находятся эти стыки, швы Поставленная задача решается за счет того, что перед накладыванием лент их заставляют следовать друг за другом и смазывают клеем, по меньшей мере, одну сторону одной или нескольких лент, при этом загибание боковых отгибающихся участков каждой ленты производят по меньшей мере частично несимметричным образом, так, чтобы загибание одного из двух боковых отгибающихся участков одной ленты закан чивалось перед загибанием другого отгибающегося участка этой ленты, причем это последнее загибание заканчивалось перед загибанием первого отгибающегося участка следующей ленты. Таким образом, загибание каждого бокового отгиба каждой ленты производится индивидуально, по меньшей мере, в ее конечной фазе,которая имеет результатом образование продольного стыка каждого слоя. Это позволит не только избегать проблем образования складок, но также индивидуально отделывать каждый стык, в частности, сжимая каждый стык с перекрытием (наложением) и располагая свободно стыки одни относительно других, например, накладыванием друг на друга, в виде лестницы или а шахматном порядке а соответствии с обстоятельствами и согласно формированию стыков С другой стороны, накладывание лент на образующую направляющего элемента или каркаса может производиться или последовательно или одновременно, чтобы тем не менее ленты, накладываемые одновременно не склеивались между собой вблизи своих краев, чтобы они могли бы затем быть загнутыми индивидуально. Если ленты накладываются последовательно вдоль образующей, можно предусмотреть накладывание второй ленты на первую только после того, как начнется загибание боковых отгибов первой ленты, что заставляет избежать любого склеивания между лентами в их частях, которые не полностью сформировались. В частном варианте способа указанная образующая находится на нижней стороне стационарного направляющего элемента и краев, а загибание боковых отгибающихся частей ленты включает первую фазу, где загибают два отгиба на боках направляющего элемента и/или каркаса, вторую фазу, когда заканчивают загибания одного из отгибов на верху каркаса, затем третью фазу, когда заканчивают загибание другого отгиба. В первой фазе начинают загибание одного из отгибов перед тем, как начать загибание другого отгиба В другом случае загибают одновременно два отгиба в течение указанной первой фазы Другой частный вариант способа, согласно изобретению, состоит в том, что указанная образующая находится на нижней стороне стационарного направляющего элемента и каркаса, и тем, что сначала накладывают несколько лент вдоль указанной образующей, затем загибают боковые отгибы указанных лент одновременно на боках направляющего элемента и/или каркаса, поддерживая отделенными друг от друга продольные края лент, а затем загибают на верху каркаса 27482 первый край первой ленты, затем второй край пер вой ленты, затем первый край второй ленты, затем другой край второй ленты и таким образом дальше. Предпочтительный частный вариант способа состоит в том, что продольные края, по меньшей мере, одной из лент профилированы в виде скошенного края по толщине ленты и соединяют края ленты с перекрытием в форме стыка со скошенным краем после полного загибания двух боковых отгибов указанной ленты. В другом случае продольные края, по меньшей мере, одной из лент профилированы ступенчато, путем расщепления краев перед их наслоением на каркас и соединяют края ленты с перекрытием в форме ступенчатого стыка после загибания двух боковых отгибов указанной ленты. Стыки в виде скошенного края (грани) или уступов, по меньшей мере, двух лент, следующих друг за другом, могут быть наслоены, причем эти две ленты накладываются без бокового смещения одной ленты относительно другой. Согласно еще одному варианту реализации, по меньшей мере, одна из указанных лент является лентой композитной, образованной непрерывным соединением, по меньший мере, двух индивидуальных лент, перед их проклейванием и накладыванием на направляющий элемент. Согласно другому варианту непрерывно образуют внутреннюю герметичную оболочку трубчатого корпуса с помощью первой ленты из непроницаемого материала, который непрерывно накладывают на направляющий элемент, затем на контур каркаса, до тех пор, пока оба продольных края этой ленты належатся друг на друга, затем склеивают эти два края перед тем, как они будут перекрыты второй лентой. Края указанной первой ленты могут накладываться друг против друга в практически радиальной плоскости по отношению к каркасу, затем сваривают их, сгибают в блок и приклеивают к указанной оболочке перед тем, как она будет перекрыта второй лентой. Другие отличительные признаки и преимущества способа согласно изобретению будут выявлены при последующем описании различных форм предпочтительных исполнений способа, применяемого для непрерывного изготовления трубы из картона с практически прямоугольным сечением, которая затем режется на куски, чтобы образовать корпуса коробок, со ссылкой на прилагаемые чертежи, на которых. - фиг. I - это упрощенный схематичный вид в плане сбоку устройства изготовления, исполь зующего способ, согласно изобретению, при пер вом варианте реализации, - фиг. 2-8 - это схематические виды в попе речном разрезе по линиям Il-M-Vlll-VJH фиг. I, по казывающие последовательные этапы способа, - фиг 9 - это увеличенный вид в попереч ном разрезе стенки трубы изготовленной в соот ветствии с частным вариантом способа, - фиг. 10 - это увеличенный вид в попереч ном разрезе продольного соединения, образо ванного краями ленты, используемой в другом частном варианте способа, - фиг. 11 - это вид, аналогичный фиг 10. показывающий конфигурацию слегка испорчен ного, плохо выполненного стыка, - фиг 12-14 - иллюстрируют три возможные расположения соединений согласно фиг 9 и 10, - фиг. 15 - это вид, аналогичный фиг 10. он показывает другой вариант реализации продоль ного стыка, - фиг. 16 - это частичный вид, аналогичный фиг. I, и показывающий еще один вариант реали зации изобретения, в котором изготавливают трубчатые корпуса, имеющие герметичную внут реннюю оболочку, - фиг. 17 и 18 - это детальные виды в попе речном разрезе соответственно фиг. 16 и - фиг. t9-26 являются схематичными вида ми в поперечном разрезе последовательных эта пов другого варианта реализации способа, сог ласно изобретению. Устройство, представленное на фиг І, в основном известно в области непрерывного изготовления труб из картона и подобных ему материалов, именно поэтому чертеж показывает только конструктивные элементы, которые необ- -ходимы для понимания настоящего изобретения. В этом примере труба I из картона изготавливается наложением трех лент 2,3,4 , из бумаги или других соответствующих материалов, расположенных продольно, причем ширина каждой ленты соответствует периметру трубы I. Каждая лента 2, 3,4, доставляемая непрерывно из не представленного здесь рулона, проходит через соответствующий пост 5, 6, 7 нанесения клея перед наложением на стационарный направляю- , щий элемент 8 или на предыдущую ленту, уже " наложенную на направляющую. Направлявший элемент 8 поддерживается на своем заднем конце с помощью рамы 9, тогда как остальная часть направляющего элемента 8 в направлении вперед является горизонтальным каркасом 10 с постоянным сечением, соответствующим внутреннему сечению трубы 1. Это сечение может, в частности, быть круглым или многоугольным. В настоящем случае оно имеет форму прямоугольника с закругленными углами. Каркас 10 и труба 1 поддерживаются и направляются нижними роликами 11, боковыми и верхними (не представленными),, которые приводятся во вращение через передаточный механизм двигателем, чтобы заставить продвигаться трубу І в направлении стрелки А вдоль направляющего элемента 8. Кроме того, направляющие ролики (не представленные) предусмотрены, чтобы направлять и приводить в движение боковые отгибы лент 2, 3, 4, чтобы их постепенно наслаивать на направляющий элемент 8 или формируемую трубу, как это будет описано дальше. Когда труба I прибывает к переднему концу 12 каркаса 10, она прохедит в устройство резки 13, оборудованное режущим органом 14, перемещающимся туда и обратно по стрелке В, чтобы нарезать трубу на равные отрезки, представляющие собой трубчатые корпуса 15 картонных коробок Нужно отметить, что, по меньшей мере, одна из лент 2-4 может быть композитной лентой. т.е. составленной из двух или нескольких слоев из подобных или различных материалов Напри 27482 мер. на фиг. I можно увидеть, что последняя лента 4 - это композитная лента, произведенная непосредственно перед своим проклеиванием и своим наложением на предыдущую ленту 3 путем соединения ленты 16 из картона, и ленты 17 из печатной бумаги, образующей видимую поверхность трубчатых корпусов 15. Хотя, описанные выше элементы в принципе известны, на фиг. 1 показан специфический аспект частного случая реализации изобретения, а именно, что леиты 2, 3, 4 не накладываются в одно и то же время на нижнюю сторону направляющего элемента 6, а последовательно, сразу, когда формирование предыдущей ленты уже началось. Этапы формовки последовательных лент проиллюстрированы на фиг. 2-6, где в целях ясности чертежа снова опущены направляющие ролики и ролики, приводящие в движение. На стадии фиг. 2 средняя часть первой ленты 2 накладывается на нижнюю горизонтальную сторону направляющего элемента 8, с обеих сторон которого у леит 2 формируют боковой отгиб 1В и второй боковой отгиб 19. Эти отгибы могут иметь равную или неравную ширину согласно положению образующей трубы, где их свободные края 20 и 21 должны будут соединиться. Если труба имела цилиндрическую форму на этой стадии лента 2 будет накладываться исключительно на образующую поверхности направляющего элемента В. Из положения фиг. 2 отгибы 18 и 19 начинают загибаться наверх, как показывают стрелки фиг. 2, 3,4. В настоящем примере загибание осуществляется сначала несимметричным образом, при этом движение отгибов 18 опережает движение отгибов 19, что дает преимущество начинать только последовательно складывание ленты на двух нижних углах направляющего элемента, так чтобы усилия трения лучше распределились по длине ленты. Однахо загибание может осуществляться на этой стадии симметрично, как показывает позиция 19. второго отгиба на фиг. 3. Как только началось загибание двух отгибов 18 и 19, вторая лента 3 может накладываться на первую в зоне нижней поверхности направляющего элемента 8, как это показано на фиг. 4, когда складывание первой ленты 4 на углах, которые прилегают к этой поверхности уже началось и почти закончилось, нет места лишним, вредным усилиям сдвига между двумя последовательными лентами 2,3, во время сгибания второй ленты 3, вопреки случаю, когда обе ленты уже склеены. В течение этого времени сгибание отгибов 18 и 19 ленты 2 продолжается и заканчивается так, как показано на фиг. 4 и 5, т.е. когда отгиб 18 загнут первым на верхней поверхности каркаса 10, а вторым загнут отгиб 19, таким образом, что оба края 20 и 21 ленты 2 объединились, чтобы сформировать продольный стык 22 (фиг. 6). Природа этого соединения может изменяться и будет обсуждена в дальнейшем. Таким образом лента 2 составляет первый слой трубы из картона, на который загибание отгибов 23 и 24 второй ленты 3 может осуществляться тем же способом, что и сгибание отгибающихся частей 18 и 19, как это видно на фиг. 5-7. Края ленты 3 объединяются, чтобы сформировать продольный стык 25 (фиг 8), который может быть смещен относительно первого продольного стыка 22. если лента 3 была первоначально нанесена с желаемым смещением. Применение третьей ленты 4 и загибание этих отгибающихся боковых частей (отгибов) 26 и 27 происходит тем же образом, что и для ленты 3. Фиг. 9 иллюстрирует возможное расположение продольных стыков 22, 25. 28 лент 2,3, 4, в случае, когда края каждой ленты просто плотно пригнаны рядом без перекрытия. Тогда стыки должны быть смещены вбок одни относительно других, что требует соответствующего смещения лент. Настоящее изобретение позволяет также исключить возможное ослабление стенки трубы, благодаря взаимному перекрытию при склеива нии краев каждой ленты ,2, 3, 4, когда эти края профилированы со. скосом, как показано на фиг. 10-13. ,+$ На примере фиг. 10 показана идеальная конфигурация стыка со скошенным краем двух кромок 29 и 21 ленты 2, которые заостряются вкось на верхней ширине толщины ленты 2. По меньшей мере, один из двух краев склеен с соседней, смежной стороной ленты. Точное расположение краев, которое обеспечивается способом согласно изобретению благодаря раздельному накладыванию каждом ленты, позволяет получить хорошее совпадение краев 20 и 21, наложенных один после другого на каркас в конфигурации по фиг. 10. Затем стык 29 приклеивается и обеспечивает непрерывную передачу усилий в этом слое трубы. Если, тем не менее, лента имеет небольшое изменение ширины, например, сужение Е, сдвиг стыка 29, который из этого вытекает (фиг. 11), настолько же сужает склеенную зону, но не исключает ее совсем. С одной стороны, непрерывность слоя остается обеспеченной, а, с другой стороны, смещение Е не создает их пустоты, ни значительного изменения толщины многослойной стенки трубы. Фиг. 12-14 показывают три различных варианта расположения стыков 29.30,31 трех слоев или лент 2, 3, 4, составляющих стенку трубы. В случае, представленном на фиг. 12, три стыка наслоены друг на друга, т.е. три ленты могут подводиться без взаимного сдвига во время изготовления трубы. Благодаря склеиванию каждого стыка устойчивость и твердость стенки в этой зоне не уменьшаются. В случае показанном на фиг. 13, промежуточная лента 3 смещена относитель но двух других из-за безопасности, чтобы избе жать ослабления стенки, если два последова тельны* стыка имеют случайно конфигурацию, такую, как на фиг, II. В примере, данном на фиг. 14, три стыка 29,30,31 взаимно смещены в рав ной мере на ширину каждого стыка, так что они почти продолжают один другого. Вместо стыков со скошенным краем, иллюстрируемых фиг. 10-14. можно предусмотреть стыки уступами, такие как продольный стык 32, представленный на фиг. 15 В этом случае каж^ дый из двух продольных краев 20 и 21 ленты 2. 3, 4 непрерывно расплющивается как раз перед наложением на каркас, так, что его толщина 27482 уменьшается приблизительно на половину толщины ленты. Таким образом, наложение двух краев 20, 21. как показано на фиг, 15, не вызывает никакого дополнения толщины стенки трубчатого корпуса. Стыки последовательных лент могут или наслаиваться или подклиниваться как стыки со скошенными краями, описанными выше. На фиг. 16-18 иллюстрируется изготовление трубчатого корпуса, стенка которого включает, кроме двух слоев из картона, образованных с помощью лент 2 и 3 герметичную внутреннюю оболочку 33, выполненную с помощью первой ленты 34 из герметичного, непроницаемого материала, например, композитного материала алюминий-полиэтилен или бумага - полиэтилен. Ширина ленты 34 -немного больше, чем периметр каркаса 10, так чтобы оставить два продольных края 35, 36 выступающими, когда лента 34 полностью наложена на каркасе 10. Оба края 35 и 36 накладываются тогда друг на друга, сторона к стороне в практически радиальной плоскости, как показано на фиг. 17, и привариваются, приклеиваются непрерывно с помощью соответствующего аппарата 37, например, сваркой ультразвуком, чтобы закрыть герметичную внутреннюю оболочку 33. Оба соединенные края 35, 36 затем загибаются вбок на герметичной внутренней оболочке 33, как это показано на фиг 18 и склеиваются на ней непрерывным или прерывным способом, перед тем как быть перекрытыми следующей лентой 2. Трубчатые корпуса, образованные таким образом, обеспечивают изготовление коробок, имеющих превосходные качества по герметичности, сохранения продуктов, безопасности и ненарушимости, благодаря возможности сваривать дно и крышки с внутренней оболочкой 33. Фиг. 19-36 являются видами, аналогичными фиг. 2-8, но иллюстрируют другой вариант способа, согласно изобретению. В этом случае сначала наслаивают ленты 2, 3,4 вдоль нижней стороны направляющего элемента 8, последовательным образом, иллюстрируемым на фиг I или подобным образом, когда три ленты вместе прибывают на первый нижний, ролик, аналогичный роликам 11 фиг I, чтобы занять положение, показанное на фиг. 19. Таким образом, три ленты склеены одна с другой в их центральной части, накладываемой на направляющий элемент 6. Затем загибают боковые отгибающиеся части - отгибы 18, 19,23,24, 26 и 27 вместе и одновременно на обеих боках направляющего элемента 8, как это показывают фиг. 20 и 21, удерживая разделенными продольные края 20 и 21 различных лент с помощью продольных направляющих элементов 38, которые могут быть непрерывными или прерывистыми. Из позиции фиг. 21 видно, что окончательное загибание боковых отгибов 18,19-26,27 осуществляется раздельно» поочередно, как показывают стрелки фиг. 22-26, хотя края 20 и 21 последовательных лент соединяются тем же образом, как и на фиг 4-8. Относительно первой формы реализации, описанной выше, этот вариант позволяет упростить органы направления для накладывания боковых отгибающихся частей на бока направляющего элемента или каркаса. Разумеется, что клей, соединяющий ленты во время сгибания на нижней части направляющего элемента 8, должен быть достаточно мягким, чтобы обеспечить поперечное скольжение между лентами, во избежание образования складок, но это скольжение облегчается тем, что края лент удерживаются разделенными. В остальном, этот вариант предлагает те же лреимущества и те же возможности конфигурации, расположения стыков, как и исполнения, описанные выше. 27482 в ML

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous production of tubular housings of boxes

Автори англійськоюFrancis Francois-Mari

Назва патенту російськоюСпособ непрерывного изготовления трубчатых корпусов коробок

Автори російськоюФранси Франсуа-Мари

МПК / Мітки

МПК: B31C 13/00, B31B 1/00

Мітки: корпусів, спосіб, коробок, безперервного, виготовлення, трубчастих

Код посилання

<a href="https://ua.patents.su/11-27482-sposib-bezperervnogo-vigotovlennya-trubchastikh-korpusiv-korobok.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервного виготовлення трубчастих корпусів коробок</a>

Наступний патент: Нагрівальний пристрій

Випадковий патент: Спосіб одержання багатих омега-3 жирними кислотами морських фосфоліпідів з криля