Спосіб виготовлення нетканого матеріалу, з’єднуваного в процесі формування, та пристрій для його здійснення

Номер патенту: 46838

Опубліковано: 17.06.2002

Автори: Вілліс Едвард К., Лакруа Прайс В., Брігнола Едвард Л., Ціммерман Леон Ейч (покійний), Флек Алвін А.

Формула / Реферат

1. Спосіб виготовлення нетканого матеріалу, з'єднуваного в процесі формування, в якому розплавлений термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзійних отвори для формування комплексної пряжі, комплексну пряжу піддають витягуванню, пропускають через зону закалювання, де відбувається її твердіння, збирають на утримуючому пристрої, де формують нетканий матеріал, і з'єднують в процесі формування у вигляді нетканого матеріалу, обгортають комплексну пряжу навколо, принаймні, двох розміщених з проміжком керованих витяжних валків для поліпшення пропускання комплексної пряжі в напрямі її довжини в проміжку між зоною закалювання та утримуючим пристроєм, який відрізняється тим, що місця контакту керованих витяжних валків з комплексною пряжею оточують захисним кожухом, що має вхідний та вихідний кінці, встановлені з можливістю приймання вхідним кінцем комплексної пряжі, при цьому тягнуче зусилля здійснюють спочатку за рахунок дії розміщених з проміжком керованих витяжних валків, які покращують витягування поблизу згаданих екструзійних отворів, а далі за рахунок пропускання комплексної пряжі через пневматичне прискорююче сопло, яке розміщене на вихідному кінці захисного кожуха і сприяє здійсненню контакту комплексної пряжі з розміщеними з проміжком керованими витяжними валками, та виштовхує комплексну пряжу в напрямі її довжини від вихідного кінця захисного кожуха до утримуючого пристрою.

2. Спосіб за п. 1, який відрізняється тим, що як термопластичний полімерний матеріал, що обробляють в розплавленому стані, використовують поліетилентерефталат.

3. Спосіб за п. 1, який відрізняється тим, що як термопластичний полімерний матеріал, що обробляється в розплавленому стані, використовують поліпропілен.

4. Спосіб згідно з п. 1, який відрізняється тим, що термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзійні отвори, виконані у формі прямокутної фільєри.

5. Спосіб за п. 1, який відрізняється тим, що зону закалювання виконують за принципом швидкого охолодження поперечним потоком.

6. Спосіб за п. 1, який відрізняється тим, що лінійну швидкість обертання поверхні, принаймні, двох розміщених з проміжком керованих витяжних валків встановлюють в межах від 1000 до 5000 метрів за хвилину.

7. Спосіб за п. 1, який відрізняється тим, що комплексну пряжу після проходу через пневматичне прискорююче сопло збирають на поверхні утримуючого пристрою, який розміщений на деякій відстані від пневматичного прискорюючого сопла.

8. Спосіб за п. 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яка має дТекс на волокно від 1,1 до 22.

9. Спосіб за п. 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яку формують з поліетилентерефталату, і яка має дТекс на волокно від 0,55 до 8,8.

10. Спосіб за п. 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яку формують з поліпропілену, і яка має дТекс на волокно від 1,1 до 11.

11. Спосіб за п. 1, який відрізняється тим, що нетканий матеріал після збирання на утримуючому пристрої в процесі формування з'єднують по певному малюнку.

12. Спосіб за п. 1, який відрізняється тим, що нетканий матеріал після збирання на утримуючому пристрої в процесі формування з'єднують по всій поверхні.

13. Спосіб за п. 1, який відрізняється тим, що формують нетканий матеріал, з'єднуваний в процесі формування, який має вагу від 13,6 до 271,7 г/м2.

14. Пристрій для виготовлення нетканого матеріалу, з'єднуваного в процесі формування, що містить, щонайменше, два отвори для екструзії з розплаву, встановлені з можливістю формування комплексної пряжі шляхом екструзії розплавленого термопластичного полімерного матеріалу, зону закалювання, розташовану з можливістю надання прискорення твердінню розплавленого термопластичного полімерного матеріалу слідом за його екструзією з розплаву, принаймні, два розміщені з проміжком керовані витяжні валки, які розташовані нижче зони закалювання, який відрізняється тим, що керовані витяжні валки в місцях контакту з термопластичним полімерним матеріалом оточені захисним кожухом, що має вхідний та вихідний кінці, які виконані з можливістю приймання захисним кожухом термопластичного полімерного матеріалу, при цьому витяжні валки встановлені з можливістю прикладання тягнучого зусилля до термопластичного полімерного матеріалу для кращого його витягування поблизу екструзійних отворів, пневматичне прискорююче сопло встановлене на вихідному кінці захисного кожуха з можливістю сприяння контакту термопластичного полімерного матеріалу з розміщеними з проміжком керованими витяжними валками і подальшого виштовхування термопластичного полімерного матеріалу в напрямі його довжини з вихідного кінця захисного кожуха, утримуючий пристрій встановлений на певній відстані нижче пневматичного прискорюючого сопла з можливістю прийняття термопластичного полімерного матеріалу та полегшення його укладання для формування нетканого матеріалу, засоби зв'язування встановлені з можливістю зв'язування термопластичного полімерного матеріалу після формування згаданого нетканого матеріалу для виготовлення нетканого матеріалу, з'єднуваного в процесі формування.

15. Пристрій за п. 14, який відрізняється тим, що множина отворів для екструзії з розплаву виконана у вигляді прямокутної фільєри.

16. Пристрій за п. 14, який відрізняється тим, що зона закалювання розташована з можливістю забезпечення швидкого охолодження поперечним потоком при набіганні охолоджуючого газу на розплавлений термопластичний полімерний матеріал після його екструзії з розплаву.

17. Пристрій за п. 14, який відрізняється тим, що захисний кожух містить полімерні краї, розміщені безпосередньо близько від витяжних валків для полегшення практично повного закривання цих витяжних валків у місцях обертання навколо них комплексного термопластичного полімерного матеріалу, при цьому полімерні краї виконані з можливістю легкого розсипання у вигляді порошку в разі контакту з витяжними валками.

18. Пристрій за п. 14, який відрізняється тим, що утримуючий пристрій виконаний у вигляді нескінченної стрічки.

19. Пристрій за п. 14, який відрізняється тим, що засоби зв'язування встановлені з можливістю формування нетканого матеріалу, з'єднуваного в процесі формування по певному малюнку.

20. Пристрій за п. 14, який відрізняється тим, що засоби зв'язування встановлені з можливістю формування нетканого матеріалу, з'єднуваного в процесі формування по всій поверхні.

Текст

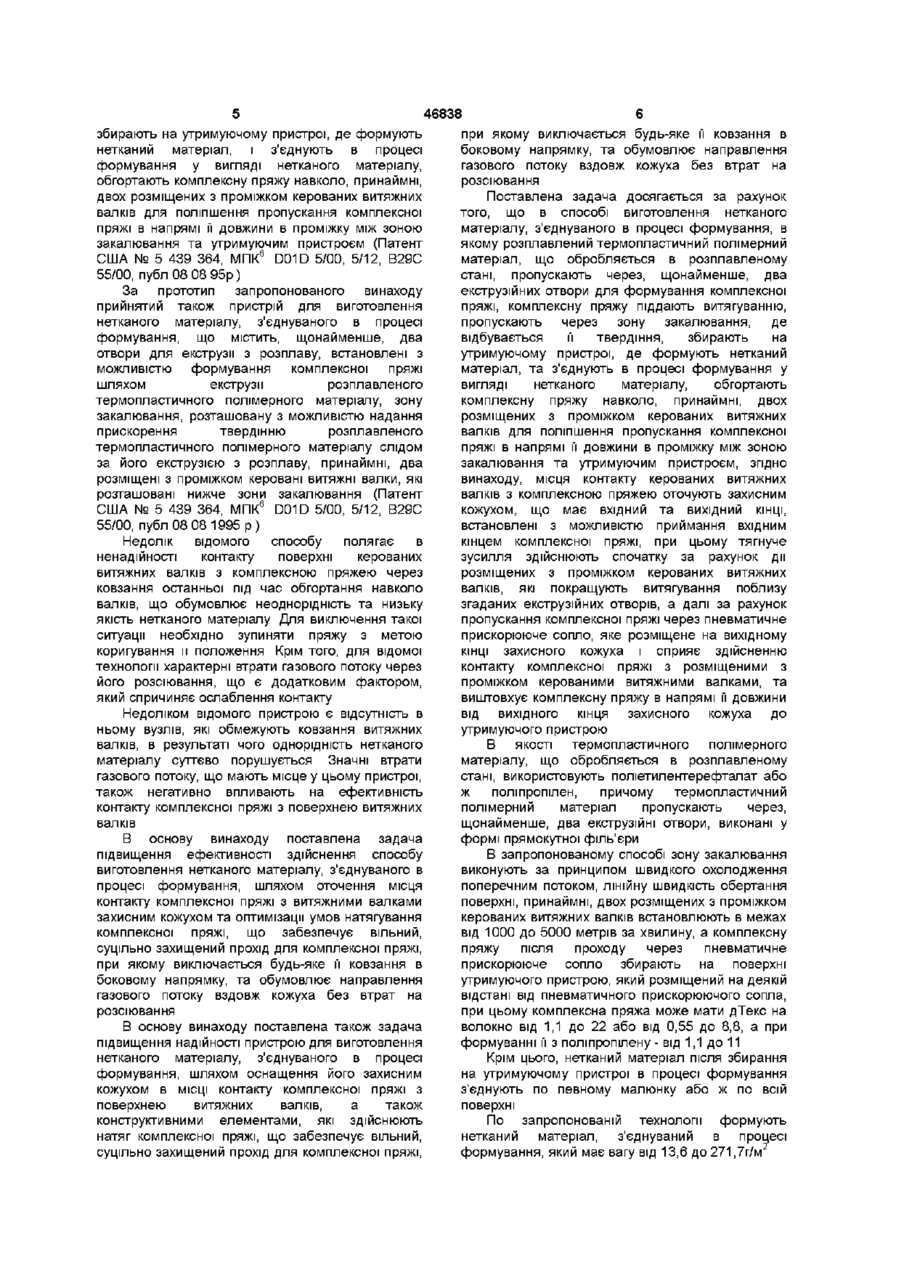

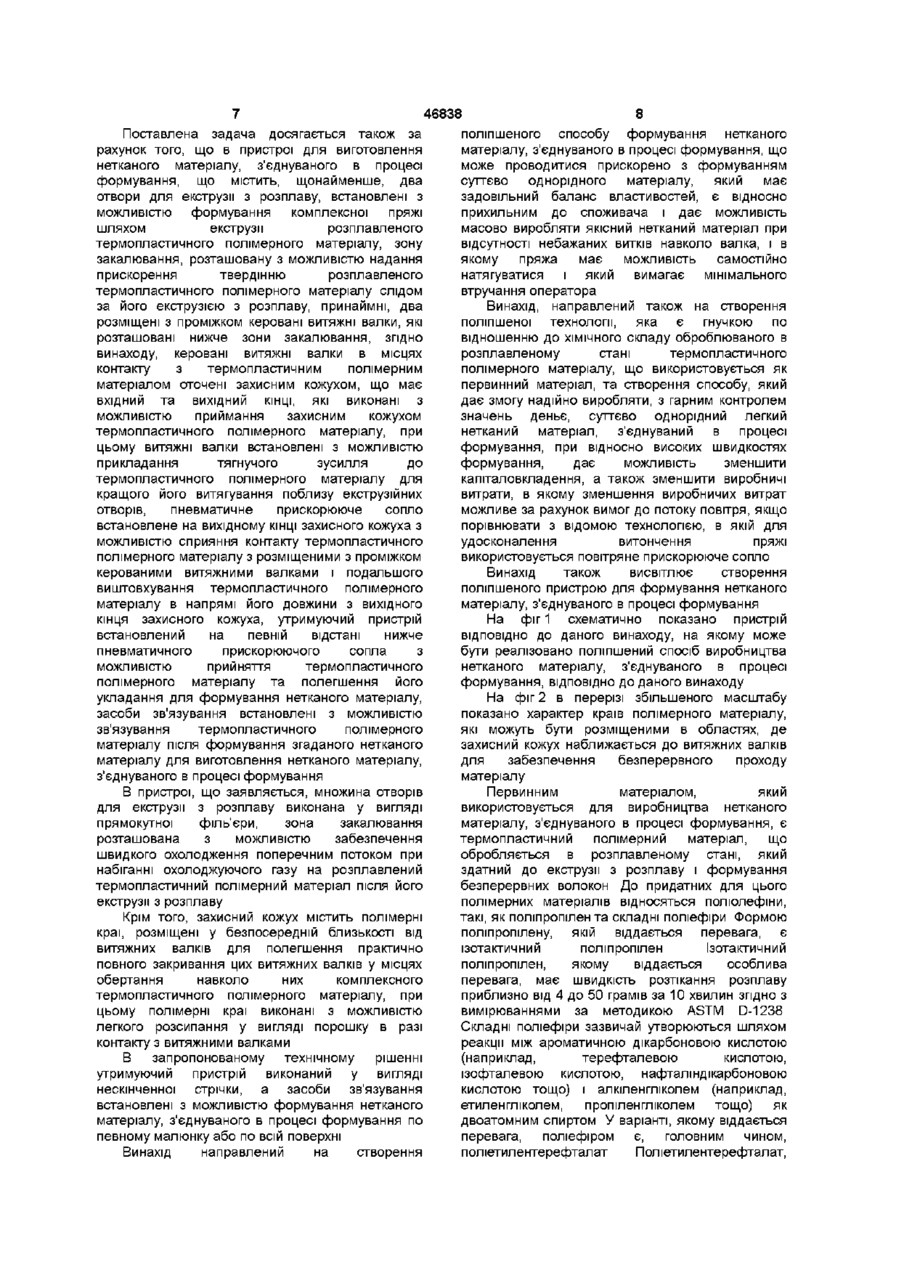

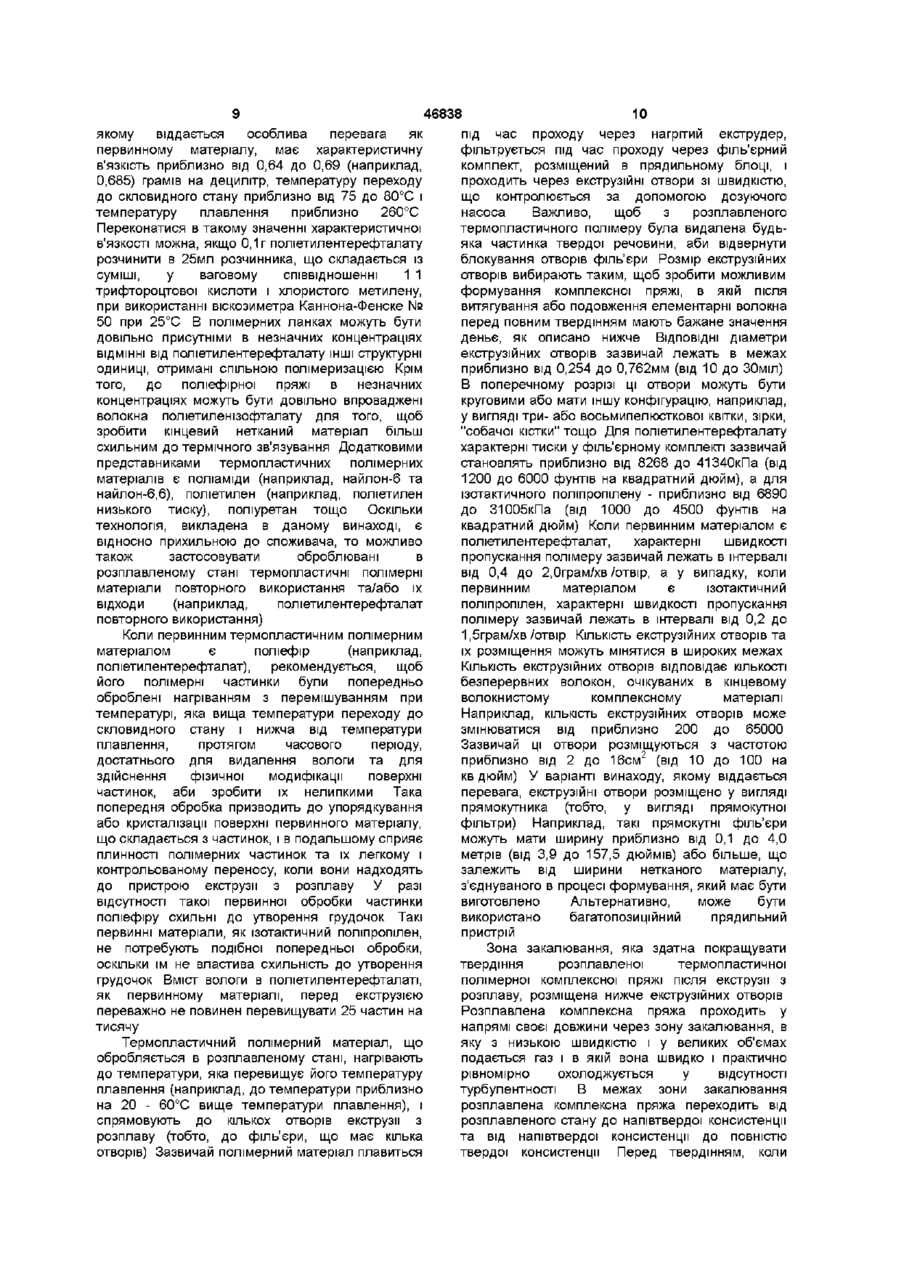

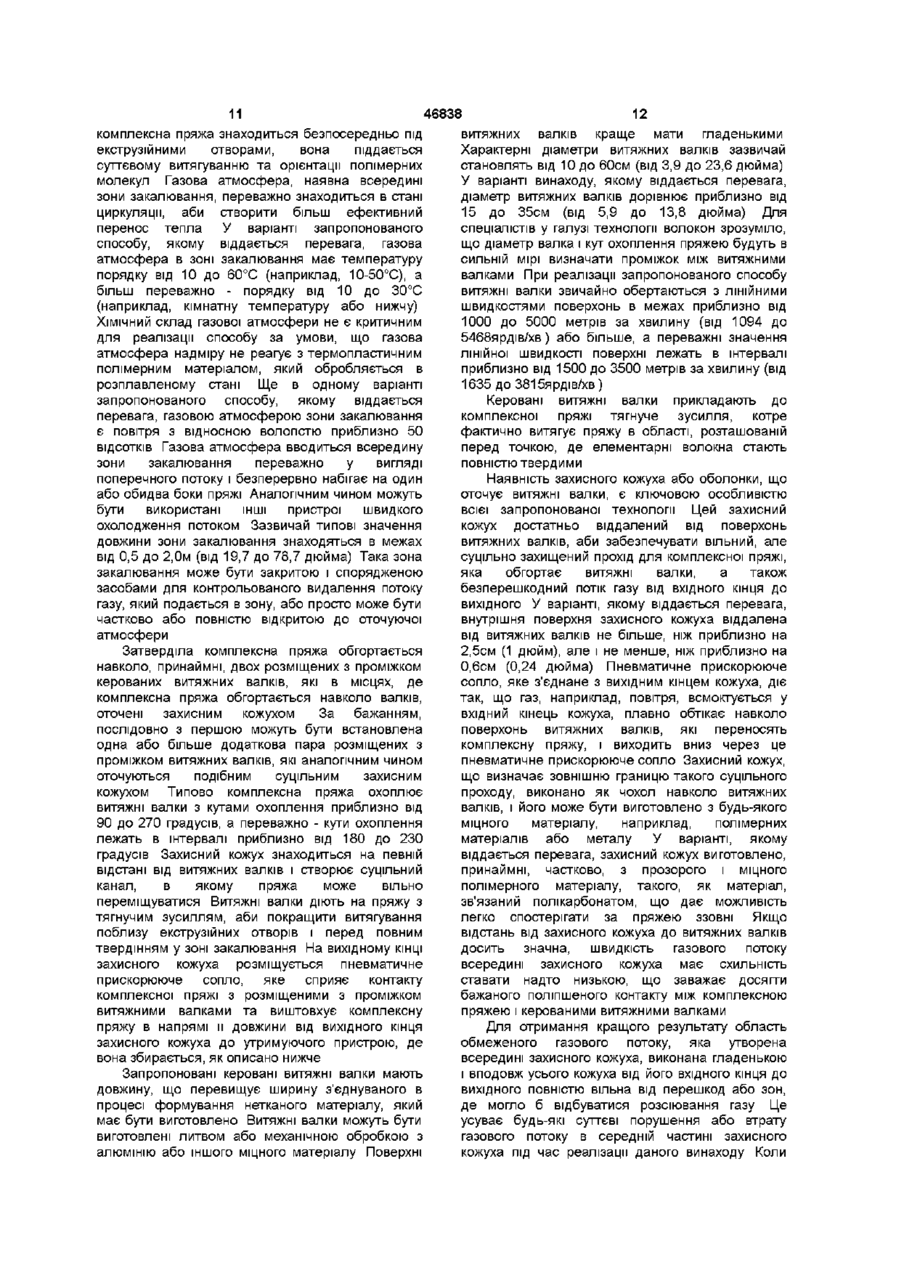

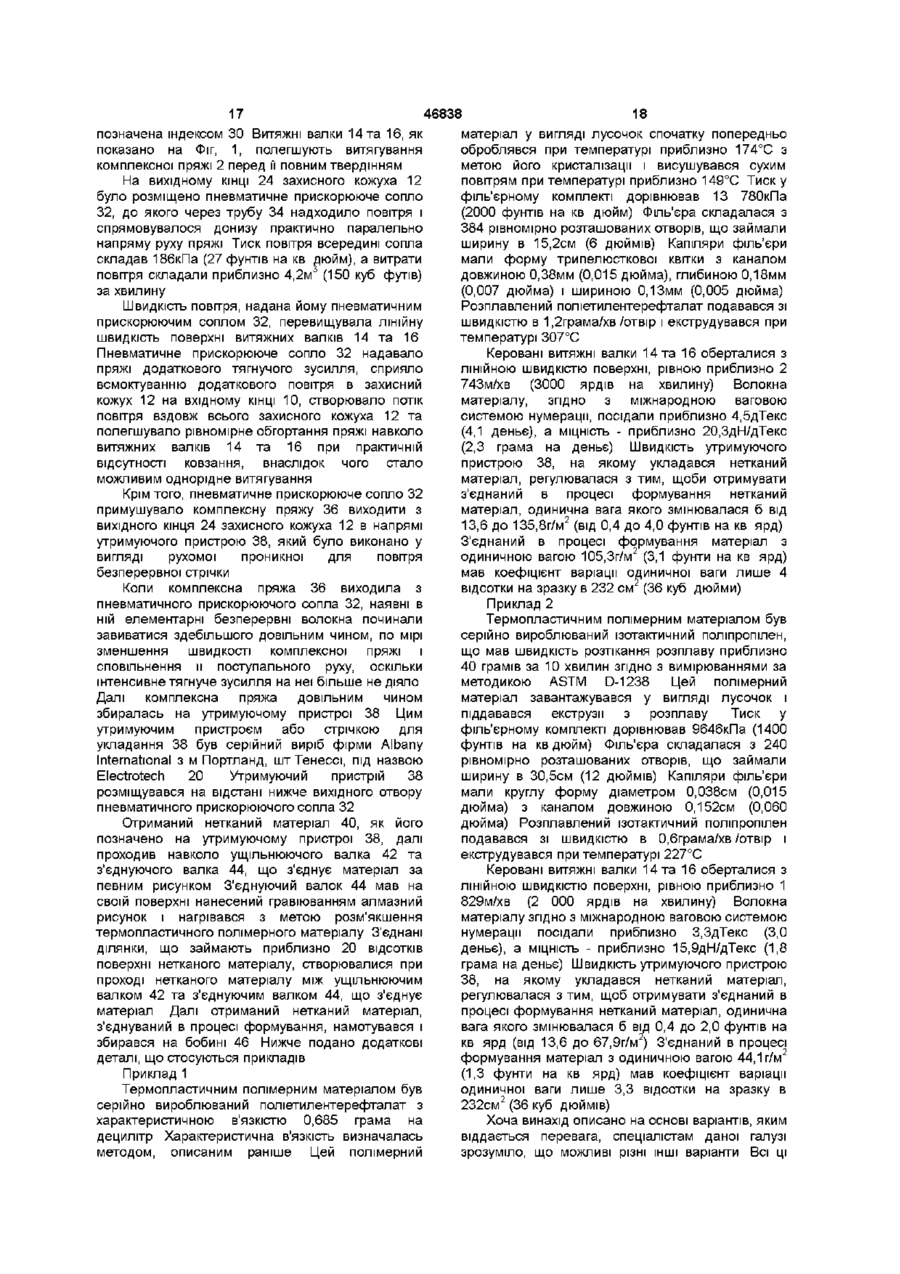

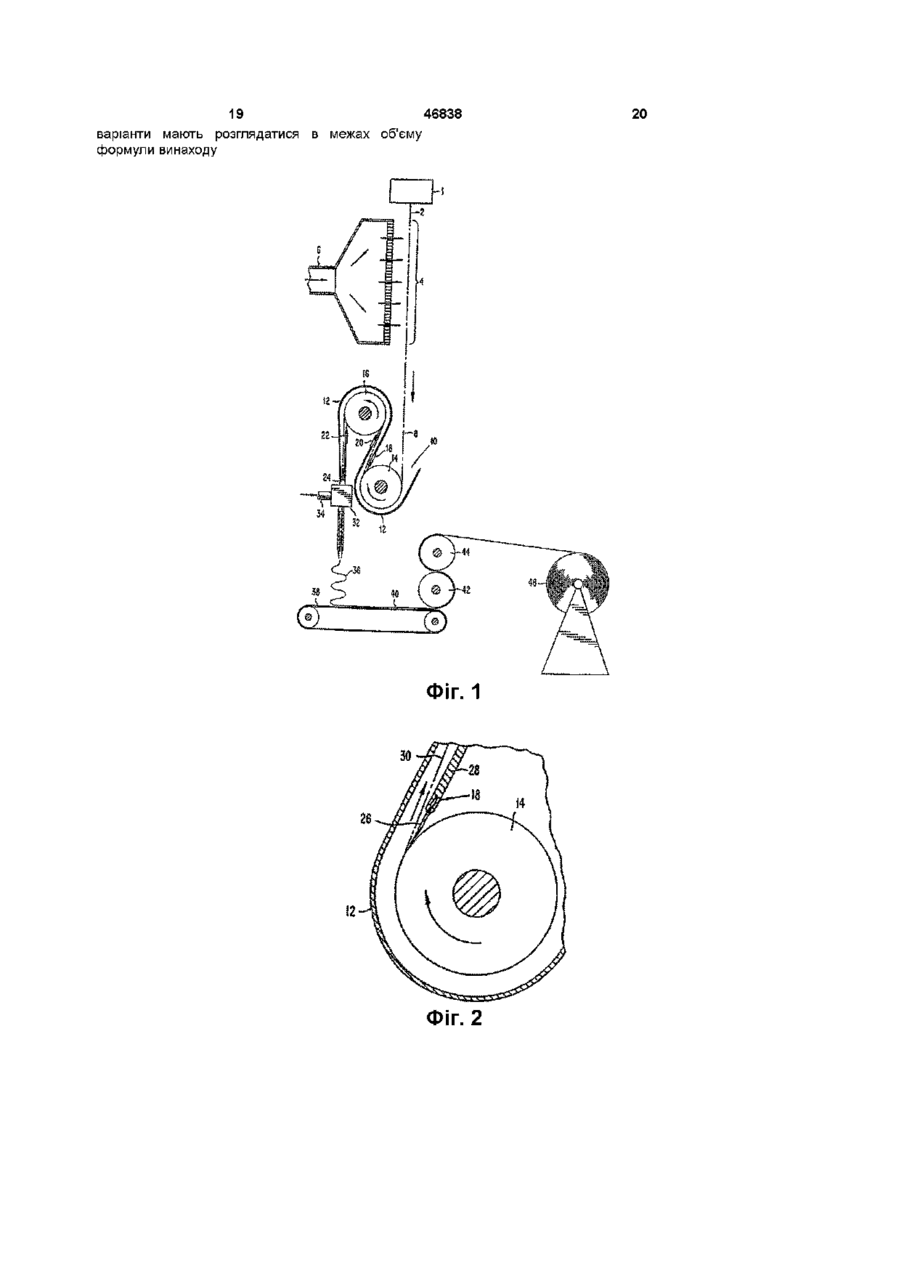

1 Спосіб виготовлення нетканого матеріалу, з'єднуваного в процесі формування, в якому розплавлений термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзійних отвори для формування комплексної пряжі, комплексну пряжу піддають витягуванню, пропускають через зону закалювання, де відбувається її твердіння, збирають на утримуючому пристрої, де формують нетканий матеріал, і з'єднують в процесі формування у вигляді нетканого матеріалу, обгортають комплексну пряжу навколо, принаймні, двох розміщених з проміжком керованих витяжних валків для поліпшення пропускання комплексної пряжі в напрямі її довжини в проміжку між зоною закалювання та утримуючим пристроєм, який відрізняється тим, що місця контакту керованих витяжних валків з комплексною пряжею оточують захисним кожухом, що має вхідний та вихідний КІНЦІ, встановлені з можливістю приймання вхідним кінцем комплексної пряжі, при цьому тягнуче зусилля здійснюють спочатку за рахунок дії розміщених з проміжком керованих витяжних валків, які покращують витягування поблизу згаданих екструзійних отворів, а далі за рахунок пропускання комплексної пряжі через пневматичне прискорююче сопло, яке розміщене на вихідному КІНЦІ захисного кожуха і сприяє здійсненню контакту комплексної пряжі з розміщеними з проміжком керованими витяжними валками, та виштовхує комплексну пряжу в напрямі м довжини від вихідного кінця захисного кожуха до утримуючого пристрою 2 Спосіб за п 1, який відрізняється тим, що як термопластичний полімерний матеріал, що обробляють в розплавленому стані, використовують поліетилентерефталат 3 Спосіб за п 1, який відрізняється тим, що як термопластичний полімерний матеріал, що обробляється в розплавленому стані, використовують поліпропілен 4 Спосіб згідно з п 1, який відрізняється тим, що термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзійні отвори, виконані у формі прямокутної фільєри 5 Спосіб за п 1, який відрізняється тим, що зону закалювання виконують за принципом швидкого охолодження поперечним потоком 6 Спосіб за п 1, який відрізняється тим, що лінійну швидкість обертання поверхні, принаймні, двох розміщених з проміжком керованих витяжних валків встановлюють в межах від 1000 до 5000 метрів за хвилину 7 Спосіб за п 1, який відрізняється тим, що комплексну пряжу після проходу через пневматичне прискорююче сопло збирають на поверхні утримуючого пристрою, який розміщений на деякій відстані від пневматичного прискорюючого сопла 8 Спосіб за п 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яка має дТекс на волокно від 1,1 до 22 9 Спосіб за п 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яку формують з поліетилентерефталату, і яка має дТекс на волокно від 0,55 до 8,8 10 Спосіб за п 1, який відрізняється тим, що на утримуючому пристрої збирають комплексну пряжу, яку формують з поліпропілену, і яка має дТекс на волокно від 1,1 до 11 11 Спосіб за п 1, який відрізняється тим, що нетканий матеріал після збирання на утримуючому пристрої в процесі формування з'єднують по певному малюнку 12 Спосіб за п 1, який відрізняється тим, що нетканий матеріал після збирання на утримуючому О 00 со 00 (О 46838 пристрої в процесі формування з'єднують по всій поверхні 13 Спосіб за п 1, який відрізняється тим, що формують нетканий матеріал, з'єднуваний в процесі формування, який має вагу від 13,6 до 271,7 г/м2 14 Пристрій для виготовлення нетканого матеріалу, з'єднуваного в процесі формування, що містить, щонайменше, два отвори для екструзії з розплаву, встановлені з можливістю формування комплексної пряжі шляхом екструзії розплавленого термопластичного полімерного матеріалу, зону закалювання, розташовану з можливістю надання прискорення твердінню розплавленого термопластичного полімерного матеріалу слідом за його екструзією з розплаву, принаймні, два розміщені з проміжком керовані витяжні валки, які розташовані нижче зони закалювання, який відрізняється тим, що керовані витяжні валки в місцях контакту з термопластичним полімерним матеріалом оточені захисним кожухом, що має вхідний та вихідний КІНЦІ, ЯКІ виконані з можливістю приймання захисним кожухом термопластичного полімерного матеріалу, при цьому витяжні валки встановлені з можливістю прикладання тягнучого зусилля до термопластичного полімерного матеріалу для кращого його витягування поблизу екструзійних отворів, пневматичне прискорююче сопло встановлене на вихідному КІНЦІ захисного кожуха з можливістю сприяння контакту термопластичного полімерного матеріалу з розміщеними з проміжком керованими витяжними валками і подальшого виштовхування термопластичного полімерного матеріалу в напрямі його довжини з вихідного кінця захисного кожуха, утримуючий пристрій встановлений на певній відстані нижче пневматичного прискорюючого сопла з можливістю прийняття термопластичного полімерного матеріалу та полегшення його укладання для формування нетканого матеріалу, засоби зв'язування встановлені з можливістю зв'язування термопластичного полімерного матеріалу після формування згаданого нетканого матеріалу для виготовлення нетканого матеріалу, з'єднуваного в процесі формування 15 Пристрій за п 14, який відрізняється тим, що множина отворів для екструзії з розплаву виконана у вигляді прямокутної фільєри 16 Пристрій за п 14, який відрізняється тим, що зона закалювання розташована з можливістю забезпечення швидкого охолодження поперечним потоком при набіганні охолоджуючого газу на розплавлений термопластичний полімерний матеріал після його екструзії з розплаву 17 Пристрій за п 14, який відрізняється тим, що захисний кожух містить полімерні краї, розміщені безпосередньо близько від витяжних валків для полегшення практично повного закривання цих витяжних валків у місцях обертання навколо них комплексного термопластичного полімерного матеріалу, при цьому полімерні краї виконані з можливістю легкого розсипання у вигляді порошку в разі контакту з витяжними валками 18 Пристрій за п 14, який відрізняється тим, що утримуючий пристрій виконаний у вигляді нескінченної стрічки 19 Пристрій за п 14, який відрізняється тим, що засоби зв'язування встановлені з можливістю формування нетканого матеріалу, з'єднуваного в процесі формування по певному малюнку 20 Пристрій за п 14, який відрізняється тим, що засоби зв'язування встановлені з можливістю формування нетканого матеріалу, з'єднуваного в процесі формування по всій поверхні Неткані матеріали, з'єднувані в процесі формування, є важливим предметом торгівлі, який користується попитом у споживачів та застосовується в промисловості На вигляд і дотик ці матеріали зазвичай нагадують тканину і використовуються як компонент пелюшок широкого вжитку, в автомобілебудуванні, а також в процесі виготовлення медичного одягу, побутових меблів, фільтруючих середовищ, зворотного боку килимів, нижнього шару тканинних заспокоювачів, повсті для покриття дахів, геотекстильних матеріалів тощо або витончення пряжі, отриманої екструзією з розплаву, було вдосконалено шляхом 1 1 пропускання через пневматичне прискорююче сопло або обгортання навколо керованих витяжних валків Раніше обладнання, що використовувалося для виробництва нетканих матеріалів, з'єднуваних в процесі формування, зазвичай вимагало великих капіталовкладень, наявності багатопозиційного прядильного пристрою, великих об'ємів повітря та/або мало недоліки, пов'язані з МІНЛИВІСТЮ вагового номера волокна, коли виникала потреба формувати нетканий матеріал з великою швидкістю при малих економічних витратах ВІДПОВІДНО ДО ВІДОМОЇ технологи, розплавлений і такий, що обробляється в розплавленому стані, термопластичний полімерний матеріал проходить через філь'єру для утворення комплексної пряжі, піддається витягуванню з метою підвищення МІЦНОСТІ, проходить через зону закалювання, де відбувається твердіння, збирається на утримуючому пристрої, де формується нетканий матеріал, і з'єднується в процесі формування у вигляді нетканого матеріалу Пізніше витягування За прототип винаходу прийнятий спосіб виготовлення нетканого матеріалу, з'єднуваного в процесі формування, в якому розплавлений термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзійних отвори для формування комплексної пряжі, комплексну пряжу піддають витягуванню, пропускають через зону закалювання, де відбувається її твердіння, 46838 збирають на утримуючому пристрої, де формують нетканий матеріал, і з'єднують в процесі формування у вигляді нетканого матеріалу, обгортають комплексну пряжу навколо, принаймні, двох розміщених з проміжком керованих витяжних валків для поліпшення пропускання комплексної пряжі в напрямі її довжини в проміжку між зоною закалювання та утримуючим пристроєм (Патент США № 5 439 364, МПК6 D01D 5/00, 5/12, В29С 55/00, публ 08 08 95р) За прототип запропонованого винаходу прийнятий також пристрій для виготовлення нетканого матеріалу, з'єднуваного в процесі формування, що містить, щонайменше, два отвори для екструзії з розплаву, встановлені з можливістю формування комплексної пряжі шляхом екструзі і розплавленого термопластичного полімерного матеріалу, зону закалювання, розташовану з можливістю надання прискорення твердінню розплавленого термопластичного полімерного матеріалу слідом за його екструзією з розплаву, принаймні, два розміщені з проміжком керовані витяжні валки, які розташовані нижче зони закалювання (Патент США № 5 439 364, МПК6 D01D 5/00, 5/12, В29С 55/00, публ 08 08 1995 р) Недолік відомого способу полягає в ненадійності контакту поверхні керованих витяжних валків з комплексною пряжею через ковзання останньої під час обгортання навколо валків, що обумовлює неоднорідність та низьку якість нетканого матеріалу Для виключення такої ситуації необхідно зупиняти пряжу з метою коригування и положення Крім того, для відомої технології характерні втрати газового потоку через його розсіювання, що є додатковим фактором, який спричиняє ослаблення контакту Недоліком відомого пристрою є відсутність в ньому вузлів, які обмежують ковзання витяжних валків, в результаті чого однорідність нетканого матеріалу суттєво порушується Значні втрати газового потоку, що мають місце у цьому пристрої, також негативно впливають на ефективність контакту комплексної пряжі з поверхнею витяжних валків В основу винаходу поставлена задача підвищення ефективності здійснення способу виготовлення нетканого матеріалу, з'єднуваного в процесі формування, шляхом оточення місця контакту комплексної пряжі з витяжними валками захисним кожухом та оптимізацм умов натягування комплексної пряжі, що забезпечує вільний, суцільно захищений прохід для комплексної пряжі, при якому виключається будь-яке її ковзання в боковому напрямку, та обумовлює направлення газового потоку вздовж кожуха без втрат на розсіювання В основу винаходу поставлена також задача підвищення надійності пристрою для виготовлення нетканого матеріалу, з'єднуваного в процесі формування, шляхом оснащення його захисним кожухом в МІСЦІ контакту комплексної пряжі з поверхнею витяжних валків, а також конструктивними елементами, які здійснюють натяг комплексної пряжі, що забезпечує вільний, суцільно захищений прохід для комплексної пряжі, при якому виключається будь-яке її ковзання в боковому напрямку, та обумовлює направлення газового потоку вздовж кожуха без втрат на розсіювання Поставлена задача досягається за рахунок того, що в способі виготовлення нетканого матеріалу, з'єднуваного в процесі формування, в якому розплавлений термопластичний полімерний матеріал, що обробляється в розплавленому стані, пропускають через, щонайменше, два екструзіиних отвори для формування комплексної пряжі, комплексну пряжу піддають витягуванню, пропускають через зону закалювання, де відбувається її твердіння, збирають на утримуючому пристрої, де формують нетканий матеріал, та з'єднують в процесі формування у вигляді нетканого матеріалу, обгортають комплексну пряжу навколо, принаймні, двох розміщених з проміжком керованих витяжних валків для поліпшення пропускання комплексної пряжі в напрямі її довжини в проміжку між зоною закалювання та утримуючим пристроєм, згідно винаходу, місця контакту керованих витяжних валків з комплексною пряжею оточують захисним кожухом, що має вхідний та вихідний КІНЦІ, встановлені з можливістю приймання вхідним кінцем комплексної пряжі, при цьому тягнуче зусилля здійснюють спочатку за рахунок дії розміщених з проміжком керованих витяжних валків, які покращують витягування поблизу згаданих екструзіиних отворів, а далі за рахунок пропускання комплексної пряжі через пневматичне прискорююче сопло, яке розміщене на вихідному КІНЦІ захисного кожуха і сприяє здійсненню контакту комплексної пряжі з розміщеними з проміжком керованими витяжними валками, та виштовхує комплексну пряжу в напрямі її довжини від вихідного кінця захисного кожуха до утримуючого пристрою В якості термопластичного полімерного матеріалу, що обробляється в розплавленому стані, використовують поліетилентерефталат або ж поліпропілен, причому термопластичний полімерний матеріал пропускають через, щонайменше, два екструзійні отвори, виконані у формі прямокутної філь'єри В запропонованому способі зону закалювання виконують за принципом швидкого охолодження поперечним потоком, лінійну швидкість обертання поверхні, принаймні, двох розміщених з проміжком керованих витяжних валків встановлюють в межах від 1000 до 5000 метрів за хвилину, а комплексну пряжу після проходу через пневматичне прискорююче сопло збирають на поверхні утримуючого пристрою, який розміщений на деякій відстані від пневматичного прискорюючого сопла, при цьому комплексна пряжа може мати дТекс на волокно від 1,1 до 22 або від 0,55 до 8,8, а при формуванні її з поліпропілену - від 1,1 до 11 Крім цього, нетканий матеріал після збирання на утримуючому пристрої в процесі формування з'єднують по певному малюнку або ж по всій поверхні По запропонованій технології формують нетканий матеріал, з'єднуваний в процесі формування, який має вагу від 13,6 до 271,7г/м2 46838 Поставлена задача досягається також за рахунок того, що в пристрої для виготовлення нетканого матеріалу, з'єднуваного в процесі формування, що містить, щонайменше, два отвори для екструзії з розплаву, встановлені з можливістю формування комплексної пряжі шляхом екструзі і розплавленого термопластичного полімерного матеріалу, зону закалювання, розташовану з можливістю надання прискорення твердінню розплавленого термопластичного полімерного матеріалу слідом за його екструзією з розплаву, принаймні, два розміщені з проміжком керовані витяжні валки, які розташовані нижче зони закалювання, згідно винаходу, керовані витяжні валки в місцях контакту з термопластичним полімерним матеріалом оточені захисним кожухом, що має вхідний та вихідний КІНЦІ, ЯКІ виконані з можливістю приймання захисним кожухом термопластичного полімерного матеріалу, при цьому витяжні валки встановлені з можливістю прикладання тягнучого зусилля до термопластичного полімерного матеріалу для кращого його витягування поблизу екструзійних отворів, пневматичне прискорююче сопло встановлене на вихідному КІНЦІ захисного кожуха з можливістю сприяння контакту термопластичного полімерного матеріалу з розміщеними з проміжком керованими витяжними валками і подальшого виштовхування термопластичного полімерного матеріалу в напрямі його довжини з вихідного кінця захисного кожуха, утримуючий пристрій встановлений на певній відстані нижче пневматичного прискорюючого сопла з можливістю прийняття термопластичного полімерного матеріалу та полегшення його укладання для формування нетканого матеріалу, засоби зв'язування встановлені з можливістю зв'язування термопластичного полімерного матеріалу після формування згаданого нетканого матеріалу для виготовлення нетканого матеріалу, з'єднуваного в процесі формування В пристрої, що заявляється, множина отворів для екструзії з розплаву виконана у вигляді прямокутної філь'єри, зона закалювання розташована з можливістю забезпечення швидкого охолодження поперечним потоком при набіганні охолоджуючого газу на розплавлений термопластичний полімерний матеріал після його екструзії з розплаву Крім того, захисний кожух містить полімерні краї, розміщені у безпосередній близькості від витяжних валків для полегшення практично повного закривання цих витяжних валків у місцях обертання навколо них комплексного термопластичного полімерного матеріалу, при цьому полімерні краї виконані з можливістю легкого розсипання у вигляді порошку в разі контакту з витяжними валками В запропонованому технічному рішенні утримуючий пристрій виконаний у вигляді нескінченної стрічки, а засоби зв'язування встановлені з можливістю формування нетканого матеріалу, з'єднуваного в процесі формування по певному малюнку або по всій поверхні Винахід направлений на створення 8 поліпшеного способу формування нетканого матеріалу, з'єднуваного в процесі формування, що може проводитися прискорено з формуванням суттєво однорідного матеріалу, який має задовільний баланс властивостей, є відносно прихильним до споживача і дає можливість масово виробляти якісний нетканий матеріал при відсутності небажаних витків навколо валка, і в якому пряжа має можливість самостійно натягуватися і який вимагає мінімального втручання оператора Винахід, направлений також на створення поліпшеної технологи, яка є гнучкою по відношенню до ХІМІЧНОГО складу оброблюваного в розплавленому стані термопластичного полімерного матеріалу, що використовується як первинний матеріал, та створення способу, який дає змогу надійно виробляти, з гарним контролем значень деньє, суттєво однорідний легкий нетканий матеріал, з'єднуваний в процесі формування, при відносно високих швидкостях формування, дає можливість зменшити капіталовкладення, а також зменшити виробничі витрати, в якому зменшення виробничих витрат можливе за рахунок вимог до потоку повітря, якщо порівнювати з відомою технологією, в якій для удосконалення витончення пряжі використовується повітряне прискорююче сопло Винахід також висвітлює створення поліпшеного пристрою для формування нетканого матеріалу, з'єднуваного в процесі формування На фіг 1 схематично показано пристрій ВІДПОВІДНО до даного винаходу, на якому може бути реалізовано поліпшений спосіб виробництва нетканого матеріалу, з'єднуваного в процесі формування, ВІДПОВІДНО до даного винаходу На фіг 2 в перерізі збільшеного масштабу показано характер країв полімерного матеріалу, які можуть бути розміщеними в областях, де захисний кожух наближається до витяжних валків для забезпечення безперервного проходу матеріалу Первинним матеріалом, який використовується для виробництва нетканого матеріалу, з'єднуваного в процесі формування, є термопластичний полімерний матеріал, що обробляється в розплавленому стані, який здатний до екструзії з розплаву і формування безперервних волокон До придатних для цього полімерних матеріалів відносяться полюлефіни, такі, як поліпропілен та складні поліефіри Формою поліпропілену, якій віддається перевага, є ізотактичний поліпропілен Ізотактичний поліпропілен, якому віддається особлива перевага, має швидкість розтікання розплаву приблизно від 4 до 50 грамів за 10 хвилин згідно з вимірюваннями за методикою ASTM D-1238 Складні поліефіри зазвичай утворюються шляхом реакції між ароматичною дікарбоновою кислотою (наприклад, терефталевою кислотою, ізофталевою кислотою, нафталіндікарбоновою кислотою тощо) і алкіленгліколем (наприклад, етиленгліколем, пропіленгліколем тощо) як двоатомним спиртом У варіанті, якому віддається перевага, поліефіром є, головним чином, поліетилентерефталат Поліетилентерефталат, 46838 10 якому віддається особлива перевага як під час проходу через нагрітий екструдер, первинному матеріалу, має характеристичну фільтрується під час проходу через філь'єрний в'язкість приблизно від 0,64 до 0,69 (наприклад, комплект, розміщений в прядильному блоці, і 0,685) грамів на децилітр, температуру переходу проходить через екструзійні отвори зі швидкістю, до скловидного стану приблизно від 75 до 80°С і що контролюється за допомогою дозуючого температуру плавлення приблизно 260°С насоса Важливо, щоб з розплавленого Переконатися в такому значенні характеристичної термопластичного полімеру була видалена будьв'язкості можна, якщо 0,1г поліетилентерефталату яка частинка твердої речовини, аби відвернути розчинити в 25мл розчинника, що складається із блокування отворів філь'єри Розмір екструзійних суміші, у ваговому співвідношенні 1 1 отворів вибирають таким, щоб зробити можливим трифтороцтової кислоти і хлористого метилену, формування комплексної пряжі, в якій після при використанні віскозиметра Каннона-Фенске № витягування або подовження елементарні волокна 50 при 25°С В полімерних ланках можуть бути перед повним твердінням мають бажане значення довільно присутніми в незначних концентраціях деньє, як описано нижче ВІДПОВІДНІ діаметри ВІДМІННІ від поліетилентерефталату ІНШІ структурні екструзійних отворів зазвичай лежать в межах одиниці, отримані спільною полімеризацією Крім приблизно від 0,254 до 0,762мм (від 10 до ЗОміл) того, до поліефірної пряжі в незначних В поперечному розрізі ці отвори можуть бути концентраціях можуть бути довільно впроваджені круговими або мати іншу конфігурацію, наприклад, волокна поліетиленізофталату для того, щоб у вигляді три- або восьмипелюсткової квітки, зірки, зробити кінцевий нетканий матеріал більш "собачої кістки" ТОЩО ДЛЯ поліетилентерефталату схильним до термічного зв'язування Додатковими характерні тиски у філь'єрному комплекті зазвичай представниками термопластичних полімерних становлять приблизно від 8268 до 41340кПа (від матеріалів є поліаміди (наприклад, найлон-6 та 1200 до 6000 фунтів на квадратний дюйм), а для найлон-6,6), поліетилен (наприклад, поліетилен ізотактичного поліпропілену - приблизно від 6890 низького тиску), поліуретан тощо Оскільки до 31005кПа (від 1000 до 4500 фунтів на технологія, викладена в даному винаході, є квадратний дюйм) Коли первинним матеріалом є відносно прихильною до споживача, то можливо поліетилентерефталат, характерні швидкості також застосовувати оброблювані в пропускання полімеру зазвичай лежать в інтервалі від 0,4 до 2,0грам/хв/отвір, а у випадку, коли розплавленому стані термопластичні полімерні первинним матеріалом є ізотактичний матеріали повторного використання та/або їх поліпропілен, характерні швидкості пропускання відходи (наприклад, поліетилентерефталат полімеру зазвичай лежать в інтервалі від 0,2 до повторного використання) 1,5грам/хв/отвір КІЛЬКІСТЬ екструзійних отворів та Коли первинним термопластичним полімерним їх розміщення можуть мінятися в широких межах матеріалом є поліефір (наприклад, КІЛЬКІСТЬ екструзійних отворів відповідає КІЛЬКОСТІ поліетилентерефталат), рекомендується, щоб безперервних волокон, очікуваних в кінцевому його полімерні частинки були попередньо волокнистому комплексному матеріалі оброблені нагріванням з перемішуванням при температурі, яка вища температури переходу до Наприклад, КІЛЬКІСТЬ екструзійних отворів може скловидного стану і нижча від температури змінюватися від приблизно 200 до 65000 плавлення, протягом часового періоду, Зазвичай ці отвори розміщуються з частотою достатнього для видалення вологи та для приблизно від 2 до 16см2 (від 10 до 100 на здійснення фізичної модифікації поверхні кв дюйм) У варіанті винаходу, якому віддається частинок, аби зробити їх нелипкими Така перевага, екструзійні отвори розміщено у вигляді попередня обробка призводить до упорядкування прямокутника (тобто, у вигляді прямокутної або кристалізації поверхні первинного матеріалу, фільтри) Наприклад, такі прямокутні філь'єри що складається з частинок, і в подальшому сприяє можуть мати ширину приблизно від 0,1 до 4,0 плинності полімерних частинок та їх легкому і метрів (від 3,9 до 157,5 дюймів) або більше, що контрольованому переносу, коли вони надходять залежить від ширини нетканого матеріалу, до пристрою екструзії з розплаву У разі з'єднуваного в процесі формування, який має бути відсутності такої первинної обробки частинки виготовлено Альтернативно, може бути поліефіру схильні до утворення грудочок Такі використано багатопозиційний прядильний первинні матеріали, як ізотактичний поліпропілен, пристрій не потребують подібної попередньої обробки, Зона закалювання, яка здатна покращувати оскільки їм не властива схильність до утворення твердіння розплавленої термопластичної грудочок Вміст ВОЛОГИ В поліетилентерефталаті, полімерної комплексної пряжі після екструзії з як первинному матеріалі, перед екструзією розплаву, розміщена нижче екструзійних отворів переважно не повинен перевищувати 25 частин на Розплавлена комплексна пряжа проходить у тисячу напрямі своєї довжини через зону закалювання, в яку з низькою швидкістю і у великих об'ємах Термопластичний полімерний матеріал, що подається газ і в якій вона швидко і практично обробляється в розплавленому стані, нагрівають рівномірно охолоджується у відсутності до температури, яка перевищує його температуру турбулентності В межах зони закалювання плавлення (наприклад, до температури приблизно розплавлена комплексна пряжа переходить від на 20 - 60°С вище температури плавлення), і розплавленого стану до напівтвердої консистенції спрямовують до кількох отворів екструзії з та від напівтвердої консистенції до повністю розплаву (тобто, до філь'єри, що має кілька твердої консистенції Перед твердінням, коли отворів) Зазвичай полімерний матеріал плавиться 11 46838 12 комплексна пряжа знаходиться безпосередньо під витяжних валків краще мати гладенькими екструзійними отворами, вона піддається Характерні діаметри витяжних валків зазвичай суттєвому витягуванню та орієнтації полімерних становлять від 10 до 60см (від 3,9 до 23,6 дюйма) молекул Газова атмосфера, наявна всередині У варіанті винаходу, якому віддається перевага, зони закалювання, переважно знаходиться в стані діаметр витяжних валків дорівнює приблизно від циркуляції, аби створити більш ефективний 15 до 35см (від 5,9 до 13,8 дюйма) Для перенос тепла У варіанті запропонованого спеціалістів у галузі технології волокон зрозуміло, способу, якому віддається перевага, газова що діаметр валка і кут охоплення пряжею будуть в атмосфера в зоні закалювання має температуру сильній мірі визначати проміжок між витяжними порядку від 10 до 60°С (наприклад, 10-50°С), а валками При реалізації запропонованого способу більш переважно - порядку від 10 до 30°С витяжні валки звичайно обертаються з ЛІНІЙНИМИ (наприклад, кімнатну температуру або нижчу) швидкостями поверхонь в межах приблизно від ХІМІЧНИЙ склад газової атмосфери не є критичним 1000 до 5000 метрів за хвилину (від 1094 до для реалізації способу за умови, що газова 5468ярдів/хв) або більше, а переважні значення атмосфера надміру не реагує з термопластичним лінійної швидкості поверхні лежать в інтервалі полімерним матеріалом, який обробляється в приблизно від 1500 до 3500 метрів за хвилину (від розплавленому стані Ще в одному варіанті 1635 до3815ярдів/хв) запропонованого способу, якому віддається Керовані витяжні валки прикладають до перевага, газовою атмосферою зони закалювання комплексної пряжі тягнуче зусилля, котре є повітря з відносною вологістю приблизно 50 фактично витягує пряжу в області, розташованій ВІДСОТКІВ Газова атмосфера вводиться всередину перед точкою, де елементарні волокна стають зони закалювання переважно у вигляді повністю твердими поперечного потоку і безперервно набігає на один Наявність захисного кожуха або оболонки, що або обидва боки пряжі Аналогічним чином можуть оточує витяжні валки, є ключовою особливістю бути використані ІНШІ пристрої швидкого всієї запропонованої технології Цей захисний охолодження потоком Зазвичай типові значення кожух достатньо віддалений від поверхонь довжини зони закалювання знаходяться в межах витяжних валків, аби забезпечувати вільний, але від 0,5 до 2,0м (від 19,7 до 78,7 дюйма) Така зона суцільно захищений прохід для комплексної пряжі, закалювання може бути закритою і спорядженою яка обгортає витяжні валки, а також засобами для контрольованого видалення потоку безперешкодний потік газу від вхідного кінця до газу, який подається в зону, або просто може бути вихідного У варіанті, якому віддається перевага, частково або повністю відкритою до оточуючої внутрішня поверхня захисного кожуха віддалена атмосфери від витяжних валків не більше, ніж приблизно на 2,5см (1 дюйм), але і не менше, ніж приблизно на Затверділа комплексна пряжа обгортається 0,6см (0,24 дюйма) Пневматичне прискорююче навколо, принаймні, двох розміщених з проміжком сопло, яке з'єднане з вихідним кінцем кожуха, діє керованих витяжних валків, які в місцях, де так, що газ, наприклад, повітря, всмоктується у комплексна пряжа обгортається навколо валків, вхідний кінець кожуха, плавно обтікає навколо оточені захисним кожухом За бажанням, поверхонь витяжних валків, які переносять послідовно з першою можуть бути встановлена комплексну пряжу, і виходить вниз через це одна або більше додаткова пара розміщених з пневматичне прискорююче сопло Захисний кожух, проміжком витяжних валків, які аналогічним чином що визначає зовнішню границю такого суцільного оточуються подібним суцільним захисним проходу, виконано як чохол навколо витяжних кожухом Типово комплексна пряжа охоплює валків, і його може бути виготовлено з будь-якого витяжні валки з кутами охоплення приблизно від міцного матеріалу, наприклад, полімерних 90 до 270 градусів, а переважно - кути охоплення матеріалів або металу У варіанті, якому лежать в інтервалі приблизно від 180 до 230 віддається перевага, захисний кожух виготовлено, градусів Захисний кожух знаходиться на певній принаймні, частково, з прозорого і міцного відстані від витяжних валків і створює суцільний полімерного матеріалу, такого, як матеріал, канал, в якому пряжа може вільно зв'язаний полікарбонатом, що дає можливість переміщуватися Витяжні валки діють на пряжу з легко спостерігати за пряжею ззовні Якщо тягнучим зусиллям, аби покращити витягування відстань від захисного кожуха до витяжних валків поблизу екструзійних отворів і перед повним досить значна, швидкість газового потоку твердінням у зоні закалювання На вихідному КІНЦІ всередині захисного кожуха має схильність захисного кожуха розміщується пневматичне ставати надто низькою, що заважає досягти прискорююче сопло, яке сприяє контакту бажаного поліпшеного контакту між комплексною комплексної пряжі з розміщеними з проміжком пряжею і керованими витяжними валками витяжними валками та виштовхує комплексну пряжу в напрямі и довжини від вихідного кінця Для отримання кращого результату область захисного кожуха до утримуючого пристрою, де обмеженого газового потоку, яка утворена вона збирається, як описано нижче всередині захисного кожуха, виконана гладенькою і вподовж усього кожуха від його вхідного кінця до Запропоновані керовані витяжні валки мають вихідного повністю вільна від перешкод або зон, довжину, що перевищує ширину з'єднуваного в де могло б відбуватися розсіювання газу Це процесі формування нетканого матеріалу, який усуває будь-які суттєві порушення або втрату має бути виготовлено Витяжні валки можуть бути газового потоку в середній частині захисного виготовлені литвом або механічною обробкою з кожуха під час реалізації даного винаходу Коли алюмінію або іншого міцного матеріалу Поверхні 13 46838 14 газовий потік усередині захисного кожуха повністю захисному кожусі, як виявилось, полегшують безперервний і незбурений, такий потік з успіхом створення гарного контакту з витяжними валками з виконує передбачені для нього функції посилення метою забезпечення однорідного витягування контакту між керованими витяжними валками і безкінечних волокон в кінцевому нетканому комплексною пряжею, що охоплює ці витяжні матеріалі Пневматичне прискорююче сопло валки Можливість ковзання комплексної пряжі під створює натяг пряжі, що допомагає утримувати и в час обгортання навколо витяжних валків подолана гарному контакті з витяжними валками Якщо або в значній мірі зведена до мінімуму У варіанті, впродовж усього процесу усувається ковзання між якому віддається перевага, захисний кожух містить комплексною пряжею і витяжними валками, полімерні краї або подовження (тобто, формується матеріал з чудовою однорідністю аеродинамічні дефлектори), які можуть бути вагового номеру волокна Таке пневматичне розміщені дуже близько до керованих витяжних прискорююче сопло не виконує жодних суттєвих валків по всій їх довжині в областях, що функцій, пов'язаних з витягуванням чи знаходяться безпосередньо за точками, де подовженням волокна, порівняно з тягнучим комплексна пряжа покидає витяжні валки, і зусиллям, яке в основному створюється безпосередньо перед точкою, де комплексна обертанням керованих витяжних валків пряжа переходить на другий витяжний валок Це Пневматичні прискорюючі сопла здатні просувати робить можливим практично повне закривання комплексну пряжу в бік виконаного в них каналу, і витяжних валків цими краями, які здатні легко в той же час може бути використано створюваний розсипатися на маленькі частинки, переважно у ними натяг, достатній для гарного утримування вигляді тонкого порошку, коли відбувається пряжі на витяжних валках при практичній контакт з витяжним валком Такі полімерні краї відсутності ковзання переважно мають відносно високу температуру За бажанням, як варіант, від високовольтного плавлення і так наближені до кожного витяжного малоамперного джерела, ВІДПОВІДНО ДО ВІДОМОЇ валка, що залишається дуже незначний отвір технологи, на пряжу, що рухається, може бути порядку від 0,1 до 0,08мм (від 0,5 до 3 МІЛІВ) ДО подано електростатичний заряд з метою сприяти характерних полімерних матеріалів, придатних укладанню волокна на утримуючий пристрій (який для виготовлення полімерних країв, входять описано нижче) ПОЛІІМІДИ, поліаміди, складні поліефіри, Утримуючий пристрій знаходиться на певній політетрафторетилен тощо В цих матеріалах відстані нижче пневматичного прискорюючого можуть використовуватись наповнювачі, сопла, що дає змогу приймати комплексну пряжу і полегшує її укладання для формування нетканого наприклад, графіт Всередині захисного кожуха матеріалу Таким утримуючим пристроєм є підтримується однорідний газовий потік, а здебільшого суцільний і високопроникний для небажані витки комплексної пряжі навколо валка повітря стрічковий транспортер, що обертально усунені ВІДПОВІДНО, необхідність зупиняти пряжу з рухається, який зазвичай використовується при метою коригування витків навколо валків значно виготовленні нетканого матеріалу, з'єднуваного в зменшена, а спроможність безперервного процесі формування, де під згаданою стрічкою виготовлення однорідного нетканого матеріалу, створюється низький вакуум, що додає до з'єднуваного в процесі формування, підвищена укладання комплексної пряжі при формуванні Пневматичне прискорююче сопло, що нетканого матеріалу Важливо, щоб створене під розміщене на вихідному КІНЦІ захисного кожуха, стрічкою розрідження до деякої міри знаходилося забезпечує на цьому КІНЦІ кожуха безперервний на рівні КІЛЬКОСТІ повітря, яке подається потік газу, наприклад, потік повітря, спрямований пневматичним прискорюючим соплом Одинична донизу Таке прискорююче сопло вводить газовий вага отримуваного нетканого матеріалу може бути потік практично паралельно рухові пряжі в той час, відрегульована, за бажанням, шляхом зміни коли вона проходить через отвір у пневматичному швидкості обертання рухомої стрічки, на якій прискорюючому соплі Безперервний потік газу збирається нетканий матеріал Утримуючий через захисний кожух створюється за рахунок пристрій встановлено нижче пневматичного всмоктування, здійснюваного пневматичним прискорюючого сопла на відстані, достатній для прискорюючим соплом з подаванням додаткового того, аби дозволити комплексній пряжі довільно газу, який утягується у вхідний кінець захисного згинатися і завиватися, принаймні, до деякої міри, кожуха і протікає вздовж усього кожуха Газовий оскільки перед укладанням на утримуючий потік, що надходить до вхідного кінця захисного пристрій її поступальний рух сповільнюється, і кожуха, зливається з потоком, що вводиться укладання відбувається фактично довільним пневматичним прискорюючим соплом Потік газу, чином Надмірно точне вирівнювання волокна в який введено таким пневматичним прискорюючим напрямі руху, що задається технологічним соплом і який поширюється донизу, стикається з процесом, усувається з огляду на суттєво довільну пряжею і діє на неї з додатковим тягнучим укладку при формуванні нетканого матеріалу зусиллям, достатнім для підтримання рівномірного контакту з валком при практичній відсутності Далі комплексна пряжа проходить від ковзання Швидкість, надана газові пневматичним утримуючого пристрою, де вона збирається, до прискорюючим соплом, перевищує швидкість з'єднувального пристрою, в якому окремі волокна поверхні керованих витяжних валків, внаслідок з'єднуються разом у вигляді нетканого матеріалу, чого і стає можливим створення необхідного з'єднуваного в процесі формування ВІДПОВІДНО ДО тягнучого зусилля Таке пневматичне методів, що використовуються у ВІДОМІЙ технології нетканих матеріалів, нетканий матеріал, зазвичай прискорююче сопло та потік повітря, створений в 15 46838 16 перед операцією з'єднування, додатково Подальша економія стає можливою за рахунок ущільнюється механічними засобами Під час спроможності способу використовувати як з'єднування певні частки багатоволокнистого первинний матеріал відходи та/або матеріалу зазвичай проходять через пристрій з термопластичний полімерний матеріал вторинного нагрітим затискним валком високого тиску і використання Крім того, використання самонатягу нагріваються до температури розм'якшення або в технології забезпечує мінімальне втручання плавлення, за рахунок чого сусідні волокна, що робітників під час запуску процесу, за рахунок чого зазнають такого нагріву, змушені назавжди збільшується вихід матеріалу із заданого з'єднатися або сплавитися докупи в точках обладнання перетину Кожне окреме (тобто, точкове) з'єднання Як характерні ілюстрації запропонованого вздовж усієї поверхні нетканого матеріалу може способу нижче подаються приклади з посиланням бути виконане ВІДПОВІДНО ДО ВІДОМИХ методів з на креслення (див фіг 1 та фіг 2) Однак слід використанням каландрового або поверхневого розуміти, що винахід не обмежується конкретними (тобто, площинного) з'єднання Подібне з'єднання деталями, наведеними в прикладах досягається переважно за допомогою термічного У кожному випадку термопластичний з'єднання при одночасному підведенні тепла та полімерний матеріал у вигляді лусочок тиску У варіанті, якому віддається особлива завантажувався до нагрітого одночерв'ячного перевага, отриманий нетканий матеріал з'єднують екструдера типу МРМ (не показаний), а в рідкому в місцях, віддалених одне від одного з періодом, стані через нагрітий перепускний канал з при використанні зразка, вибраного так, щоб він допомогою насоса типу Zenith (не показаний), що був подібним очікуваному кінцевому матеріалу мав продуктивність 11,68см3/оберт (0,71 куб дюйм Типові значення тиску для з'єднання складають від на оберт), подавався до філь'єрного вузла 1 В приблизно 17,9 до 89,4КГ/ЛІНІЙНИЙ см (від 100 до екструдері підтримувався регульований тиск 500 фунтів на ЛІНІЙНИЙ ДЮЙМ), а площі з'єднань приблизно 3445кПа (500 фунтів на кв дюйм) В складають від приблизно 10 до ЗО ВІДСОТКІВ розплавленому стані термопластичний полімерний поверхні, що піддається такому точковому матеріал проходив через філь'єрний вузол 1, що з'єднанню Валки можуть бути нагріті циркуляцією містив фільтруюче середовище для формування масла або за рахунок індукційного нагрівання розплавленої комплексної пряжі 2 Далі отримана тощо комплексна пряжа швидко охолоджувалася при проході через зону закалювання 4 довжиною 0,91 м Відповідне термічне з'єднання є предметом (36 дюймів), В ЯКІЙ повітря з температурою патенту США № 5 298 097, на який тут робиться приблизно 13°С, практично перпендикулярно і без лише посилання турбулентності омивало пряжу з одного боку Запропонований нетканий матеріал, Повітря надходило через трубку 6 і подавалося зі з'єднуваний в процесі формування, типово містить швидкістю потоку в 35,9см/сек (110 футів за хв ) безперервні волокна приблизно від 1,1 до 22дТекс (від 1 до 20 деньє) Далі нижня частина 8 комплексної пряжі входила у вхідний кінець 10 захисного кожуха 12, Переважними значеннями дТекс для нитки з який оточував керовані витяжні валки 14 та 16 в поліетилентерефталату є приблизно від 0,55 до областях, де комплексна пряжа обгорталася 8,8 (від 0,5 до 8 деньє), а найбільш бажаними - від навколо цих витяжних валків Витяжні валки 14 та 1,6 до 5,5 (від 1,5 до 5 деньє) 16 мали діаметр 19,4см (7,6 дюймів) Комплексна Переважними значеннями дТекс для нитки з пряжа охоплювала кожен витяжний валок з кутом ізотактичного поліпропілену є приблизно від 1,1 до приблизно 210 градусів Внутрішня поверхня 11 (від 1 до 10 деньє), а найбільш бажаними - від захисного кожуха 12 в місцях, де комплексна 2,2 до 4,4 (від 2 до 4 деньє) Зазвичай у нетканому пряжа обгорталася навколо витяжних валків 14 та матеріалі, з'єднуваному в процесі формування 16, віддалена від поверхонь цих витяжних валків згідно із запропонованим способом, отримують на відстань приблизно 2,5см (1 дюйм) Як нитки з поліетилентерефталату МІЦНІСТЮ показано на фіг1, для полегшення формування приблизно від 2,2 до 3,4дН/дТекс (від 2,0 до 3,1 повністю вивершеного каналу, від вхідного кінця грама на деньє) і нитки з ізотактичного 10 захисного кожуха 12 до його вихідного кінця 24 поліпропілену МІЦНІСТЮ приблизно від 13,2 до були встановлені полімерні подовження або краї 17,7дН/дТекс (від 1,5 до 2 грамів на деньє) 18, 20 та 22 Деталі типового полімерного ВІДПОВІДНО формується однорідний нетканий подовження або краю показані в збільшеному матеріал з вагою приблизно від 13,6 до 271,7г/м2 масштабі на фіг 2, де замінюваний полімерний (від 0,4 до 8,0 фунтів на квярд) У варіанті, якому край 26 вмонтовано в тримач 28, що знаходиться віддається перевага, вага приблизно дорівнює від на захисному кожусі 12 Полімерний край 26 і 13,6 до 67,9г/м2 (від 0,4 до 2,0 фунтів на квярд) тримач 28 утворюють частину захисного кожуха ВІДПОВІДНО ДО запропонованої технології можуть 12, через який проходить комплексна пряжа бути виготовлені неткані матеріали, що переважно Полімерний край або подовження 18 на фіг 1 мають коефіцієнт варіації одиничної ваги відповідає замінюваному полімерному краю 26 з матеріалу на рівні 4 ВІДСОТКІВ при визначенні на тримачем 28 на фіг 2 Будь-який контакт зразку площею 232см2 (36 кв дюймів) полімерного краю 26 з витяжним валком 14 Запропонована технологія дає можливість призводить до руйнування цього краю до стану виготовляти високо однорідний нетканий матеріал, порошку без заподіяння будь-якої значної шкоди з'єднуваний в процесі формування, на підвищених витяжному валку На фіг 2 комплексна пряжа в швидкостях при відсутності дратівливих вимог точці, де вона покидає витяжний валок 14, щодо капіталовкладень та експлуатаційних витрат 17 46838 18 позначена індексом ЗО Витяжні валки 14 та 16, як матеріал у вигляді лусочок спочатку попередньо показано на Фіг, 1, полегшують витягування оброблявся при температурі приблизно 174°С з комплексної пряжі 2 перед її повним твердінням метою його кристалізації і висушувався сухим повітрям при температурі приблизно 149°С Тиск у На вихідному КІНЦІ 24 захисного кожуха 12 філь'єрному комплекті дорівнював 13 780кПа було розміщено пневматичне прискорююче сопло (2000 фунтів на кв дюйм) Філь'єра складалася з 32, до якого через трубу 34 надходило повітря і 384 рівномірно розташованих отворів, що займали спрямовувалося донизу практично паралельно ширину в 15,2см (6 дюймів) Капіляри філь'єри напряму руху пряжі Тиск повітря всередині сопла мали форму трипелюсткової квітки з каналом складав 186кПа (27 фунтів на кв дюйм), а витрати довжиною 0,38мм (0,015 дюйма), глибиною 0,18мм повітря складали приблизно 4,2м (150 куб футів) (0,007 дюйма) і шириною 0,13мм (0,005 дюйма) за хвилину Розплавлений поліетилентерефталат подавався зі Швидкість повітря, надана йому пневматичним швидкістю в 1,2грама/хв/отвір і екструдувався при прискорюючим соплом 32, перевищувала лінійну температурі 307°С швидкість поверхні витяжних валків 14 та 16 Пневматичне прискорююче сопло 32 надавало Керовані витяжні валки 14 та 16 оберталися з пряжі додаткового тягнучого зусилля, сприяло ЛІНІЙНОЮ швидкістю поверхні, рівною приблизно 2 всмоктуванню додаткового повітря в захисний 743м/хв (3000 ярдів на хвилину) Волокна кожух 12 на вхідному КІНЦІ 10, створювало потік матеріалу, згідно з міжнародною ваговою повітря вздовж всього захисного кожуха 12 та системою нумерації, посідали приблизно 4,5дТекс полегшувало рівномірне обгортання пряжі навколо (4,1 деньє), а МІЦНІСТЬ - приблизно 20,ЗдН/дТекс витяжних валків 14 та 16 при практичній (2,3 грама на деньє) Швидкість утримуючого відсутності ковзання, внаслідок чого стало пристрою 38, на якому укладався нетканий можливим однорідне витягування матеріал, регулювалася з тим, щоби отримувати з'єднаний в процесі формування нетканий Крім того, пневматичне прискорююче сопло 32 матеріал, одинична вага якого змінювалася б від примушувало комплексну пряжу 36 виходити з 13,6 до 135,8г/м2 (від 0,4 до 4,0 фунтів на кв ярд) вихідного кінця 24 захисного кожуха 12 в напрямі З'єднаний в процесі формування матеріал з утримуючого пристрою 38, який було виконано у одиничною вагою 105,Зг/м2 (3,1 фунти на кв ярд) вигляді рухомої проникної для повітря мав коефіцієнт варіації одиничної ваги лише 4 безперервної стрічки відсотки на зразку в 232 см (36 куб дюйми) Коли комплексна пряжа 36 виходила з пневматичного прискорюючого сопла 32, наявні в ній елементарні безперервні волокна починали завиватися здебільшого довільним чином, по мірі зменшення швидкості комплексної пряжі і сповільнення и поступального руху, оскільки інтенсивне тягнуче зусилля на неї більше не діяло Далі комплексна пряжа довільним чином збиралась на утримуючому пристрої 38 Цим утримуючим пристроєм або стрічкою для укладання 38 був серійний виріб фірми Albany International з м Портланд, штТенессі, під назвою Electrotech 20 Утримуючий пристрій 38 розміщувався на відстані нижче вихідного отвору пневматичного прискорюючого сопла 32 Отриманий нетканий матеріал 40, як його позначено на утримуючому пристрої 38, далі проходив навколо ущільнюючого валка 42 та з'єднуючого валка 44, що з'єднує матеріал за певним рисунком З'єднуючий валок 44 мав на своїй поверхні нанесений гравіюванням алмазний рисунок і нагрівався з метою розм'якшення термопластичного полімерного матеріалу З'єднані ділянки, що займають приблизно 20 ВІДСОТКІВ поверхні нетканого матеріалу, створювалися при проході нетканого матеріалу між ущільнюючим валком 42 та з'єднуючим валком 44, що з'єднує матеріал Далі отриманий нетканий матеріал, з'єднуваний в процесі формування, намотувався і збирався на бобині 46 Нижче подано додаткові деталі, що стосуються прикладів Приклад 1 Термопластичним полімерним матеріалом був серійно вироблюваний поліетилентерефталат з характеристичною в'язкістю 0,685 грама на децилітр Характеристична в'язкість визначалась методом, описаним раніше Цей полімерний Приклад 2 Термопластичним полімерним матеріалом був серійно вироблюваний ізотактичний поліпропілен, що мав швидкість розтікання розплаву приблизно 40 грамів за 10 хвилин згідно з вимірюваннями за методикою ASTM D-1238 Цей полімерний матеріал завантажувався у вигляді лусочок і піддавався екструзії з розплаву Тиск у філь'єрному комплекті дорівнював 9646кПа (1400 фунтів на кв дюйм) Філь'єра складалася з 240 рівномірно розташованих отворів, що займали ширину в 30,5см (12 дюймів) Капіляри філь'єри мали круглу форму діаметром 0,038см (0,015 дюйма) з каналом довжиною 0,152см (0,060 дюйма) Розплавлений ізотактичний поліпропілен подавався зі швидкістю в 0,6грама/хв /отвір і екструдувався при температурі 227°С Керовані витяжні валки 14 та 16 оберталися з ЛІНІЙНОЮ швидкістю поверхні, рівною приблизно 1 829м/хв (2 000 ярдів на хвилину) Волокна матеріалу згідно з міжнародною ваговою системою нумерації посідали приблизно З.ЗдТекс (3,0 деньє), а МІЦНІСТЬ - приблизно 15,9дН/дТекс (1,8 грама на деньє) Швидкість утримуючого пристрою 38, на якому укладався нетканий матеріал, регулювалася з тим, щоб отримувати з'єднаний в процесі формування нетканий матеріал, одинична вага якого змінювалася б від 0,4 до 2,0 фунтів на кв ярд (від 13,6 до 67,9г/м2) З'єднаний в процесі формування матеріал з одиничною вагою 44,1 г/м2 (1,3 фунти на кв ярд) мав коефіцієнт варіації одиничної ваги лише 3,3 відсотки на зразку в 232см2 (36 куб дюймів) Хоча винахід описано на основі варіантів, яким віддається перевага, спеціалістам даної галузі зрозуміло, що можливі різні ІНШІ варіанти Всі ці 19 46838 варіанти мають розглядатися в межах об'єму формули винаходу ФІГ. 1 з о Фіг. 2 20 21 46838 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71 22

ДивитисяДодаткова інформація

МПК / Мітки

МПК: D04H 3/00, D01D 5/12, B29C 55/00, D01D 10/00, D01D 5/00

Мітки: спосіб, з'єднуваного, процесі, формування, здійснення, матеріалу, нетканого, виготовлення, пристрій

Код посилання

<a href="https://ua.patents.su/11-46838-sposib-vigotovlennya-netkanogo-materialu-zehdnuvanogo-v-procesi-formuvannya-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення нетканого матеріалу, з’єднуваного в процесі формування, та пристрій для його здійснення</a>

Попередній патент: Інгалятор для введення сухого порошку

Наступний патент: Комплексний препарат сорбційно-детоксикаційної дії “імосдиніт” для профілактики та лікування анаеробної інфекції та спосіб його одержання (варіанти )

Випадковий патент: Щогла для копрового пристрою