Спосіб виготовлення ізоляційного матеріалу та пристрій для його здійснення

Текст

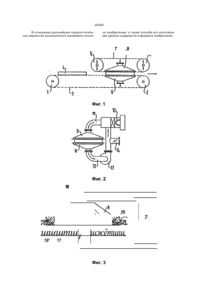

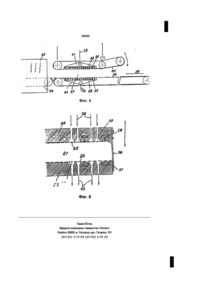

1. Способ изготовления изоляционного ма териала, включающий приготовление смеси, состоящей из добавленных к раствору жидкого стекла органических частиц, и обработку диок сидом углерода, отличающийся тем, что на чальную влажность органических частиц дово дят до значения меньше, чем 20%, соотношение массовых процентов органических частиц и рас твора жидкого стекла устанавливают 1:(0,4 до 1,5), смесь в сыпучем виде с высотой засыпки, соответствующей 1,1-1,5-кратному заданному значению толщины изоляционного материала, помещают на носитель в виде мата, уплотняют до заданного значения, а последующую обра ботку диоксидом углерода осуществляют путем пропускания его через всю поверхность мате риала с последующим пропусканием потока го рячего газа или путем одновременного пропус кания диоксида углерода и горячего газа. 2. Способ по п. 1, отличающийся тем, что на чальную влажность органических частиц доводят до значения меньше, чем 12%. 3. Способ по п. 1 или 2, отличающийся тем, что соотношение массовых процентов органических частиц и раствора жидкого стекла устанавливают в диапазоне 1 : 0,4-1 : 0,6. 4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве органических частиц в смеси используют гмгно- и/или целлюлозосодержащие частицы, и уплотнение смеси осуществляют под действием давления и тепла. 5. Способ по любому из пп. 1-4, отличающийся тем, что применяют смесь, между органическими частицами которой создают точечные и/или имеющие небольшую поверхность зоны контак тирования и участки, через которые могут прохо дить газы. 6. Способ по любому из пп 1-5, отличающийся тем, что применяют смесь, органические частицы которой состоят из фрезеровальной или строгальной стружки, ломаной или витой стружки, щепы, древесного волокна, травы, льна, соломы, багассы, стеблей хлопчатника и/или других одно- или многолетних растений. 7 Способ по п 6, отличающийся тем, что применяют смесь, органические частицы которой имеют длину предпочтительно 4 -100 мм. 8. Способ по п. 7, отличающийся тем, что приме няют смесь, органические частицы которой имеют длину предпочтительно от 4 мм до 50 мм. 9. Способ по п. 8, отличающийся тем, что в ка честве органических частиц используют волокна и образующую несущую матрицу стружку 10. Способ по любому из пп. 1-9, отличающийся тем, что в качестве жидкого втекла применяют натриевое жидкое втекло с плотностью до 60° по Бомэ. 11. Способ по любому из пп. 1-9, отличающийся тем, что в качестве жидкого стекла применяют ка лиевое жидкое стекло. 12. Способ по любому из пп. 1-11, отличающийся тем, что используют смесь на основе древесных волокон и распыленного жидкого стекла при их соотношении 1:1, а уплотнение осуществляют до обеспечения кажущейся плотности материала в сухом виде 60 кг/см . 13. Способ по любому из пп.1-12, отличающийся тем, что применяют смесь, содержащую термо реактивные и/или термопластичные материалы, пластмассовые градуляты, частицы, полученные из вторичных продуктов, текстильные остатки и/или кору. 14. Способ по любому из пп. 1-13, отличающийся тем, что с одной стороны, в частности, с двух сто рон, и, в таком случае, на узкие торцовые поверх ности изоляционного материала наносят водои/или паронепроницаемую пленку или покрытие. 15. Способ по любому из пп 1-14, отличающийся тем, что к смеси в качестве сиккатива добавляют гидравлическую пыпь, в качестве гигроскопическо го средства -гипсовую пыль и/или минеральные ПЫЛИ И ЗОЛЫ. 16. Способ по любому из пп. 1-15, отличающийся тем, что к смеси добавляют огнезащитное средст во, в частности боракс, борат цинка и силикатную пыль в заданных концентрациях. 17. Способ по любому из пп. 1-16, отличающийся тем, что диоксид углерода в нагретом состоянии СМ О «о ю 00 со о < да" 29385 пропускают через помещенную на носитель и уплотненную смесь. 18. Способ по п. 17, отличающийся тем, что диок сид углерода при температуре 80е пропускают че рез помещенную на носитель и уплотненную смесь. 19. Способ по любому из пп. 1-18, отличающийся тем, что смесь жидкого стекла и органических час тиц помещают на носитель в виде многослойного мата с разделительными воздухопроницаемыми слоями в виде бумажных матов и при обработке диоксидом углерода дополнительно упрочняют. 20. Способ по п. 19, отличающийся тем, что диок сид углерода и горячий газ одновременно пропус кают через смесь в виде дымовых газов, причем температура этих газов находится в области от 200 до 400°С. 21. Способ по п. 20, отличающийся тем, что тем пература газа составляет 280°С. 22. Способ по любому из пп. 1-21, отличающийся тем, что диоксид углерода и горячий газ получают из отработавших газов камеры сгорания, которые в, по существу, замкнутом контуре пропускают че рез смесь, действующую как фильтр для пылевых частиц. 23. Способ по п. 22, отличающийся тем, что в контур отработавших газов между камерой сгора ния и слоем изоляционного материала вдувают мелкую пыль полуводного гипса. 24. Способ по любому из пп. 1-23, отличающийся тем, что газы пропускают через смесь поперек нее прерывисто. 25. Способ по любому из пп. 1-24, отличающийся тем, что при поперечном пропускании газов через смесь, в частности, при значительной толщине ма та, меняют направление пропускания. 26. Способ по любому из пп. 1-25, отличающийся тем, что в качестве носителя для смеси исполь зуют пропускающее поток газа ленточное сито. 27. Способ по любому из пп. 1-26, отличающийся тем, что в качестве носителя для смеси исполь зуют плоский слой создающего одновременно пароизоляцию материала, и протекающие газы отво дят по узким сторонам слоя изоляционного мате риала. 28. Способ по любому из пп. 1-27, отличающий ся тем, что смесь помещают в ограничительную * раму, уплотняют приблизительно на высоту рамы, пропускают через смесь диоксид углерода и горячий газ, а затем помещают на раму, в частности, с обеих сторон, лицевые панели с образованием изоляционного тела в форме стенового элемента. 29. Способ по любому из пп. 1-28, отличающий ся тем, что в качестве носителя для смеси ис пользуют стружечную плиту на цементном вяжу щем, соединяют эту плиту через дистанционирующие элементы с ограничительной рамой и пропущенный через всю поверхность смеси вы зывающий отверждение и сушку газ отводят через щели между плитой и ограничительной рамой. 30. Устройство для осуществления способа изго товления изоляционного материала из смеси, сос тоящей из добавленных к раствору жидкого стекла органических частиц, отличающееся тем, что оно содержит служащее носителем для насыпанной смеси первое ленточное сито, расположенное в виде бесконечной ленты вокруг двух взаимно уда ленных валов , размещенное над ним, выполнен ное с возможностью регулирования по высоте вто рое бесконечное ленточное сито, расположенный над нижней ветвью второго ленточного сита по дающий колпак для диоксида углерода и горячего газа, а также расположенный под верхней ветвью первого ленточного сита вытяжной колпак, причем площади сечений колпаков со стороны сит, по меньшей мере, по существу соответствуют вели чине помещенного на сито изоляционного мате риала. 31. Устройство по п. 30, отличающееся тем, что подающий и вытяжной колпаки включены в замк нутый контур отработавших газов камеры сгора ния, причем в вытяжном трубопроводе располо жен вентилятор, а в идущем обратно к камере тру бопроводе за вентилятором расположен регули руемый газоотвод. 32. Устройство по пп. 30 или 31, отличающееся тем, что по меньшей мере, подающий колпак вы полнен из эластичного материала, в частности, из жаропрочной ткани. 33. Устройство по любому из пп.30-32, отличаю щееся тем, что оно содержит образованный дву мя бесконечными ленточными ситами участок уп рочнения для подаваемой в виде мата смеси, при чем за верхним и нижним отрезками обоих обра зующих участок упрочнения ленточных сит пре дусмотрены снабженные сопловыми отверстиями калибровочные башмаки для поперечного пропус кания газа, расположенные друг против друга. 34. Устройство по п. 33, отличающееся тем, что за калибровочными башмаками расположены по дающие и отводящие камеры для пропускаемых через смесь газов. 35. Устройство по пп.ЗЗ или 34, отличающееся тем, что ленточные сита соединены с башмаками скольжения, которые проходят в калибровочных башмаках и образуют боковое уплотнение. 36.Устройство по п. 35, отличающееся тем, что предусмотрено несколько башмаков скольжения для установления разной ширины зон пропускания газов. 37 Устройство по любому из пп. 33-36, отличающееся тем, что за участком упрочнения расположена туннельная сушилка. П р и о ри т е т ы у ста н о в л е н ы: по пп.1-8, 10,14,17, 18, 20-23, 26-32 - 01.06.1992 по п.12-23.11.1992 по пп. 9, 11, 13, 15, 16, 19, 24, 25, 33-37 18.06.1993 Изобретение касается способа изготовления изоляционного тела, а также устройства для осуществления способа. Известны способы изготовления изоляционных тел из связующего и наполнителей, посредством формовки, которая может быть усилена прес 29385 сованием и тепловой обработкой в заданных режимах. Известен способ изготовления пористых формующих тел из щелочного силиката и наполнителей, как волокнистые материалы органического и неорганического происхождения, в котором частицы щелочного силиката с содержанием воды от 5 до 40% предпочтительно 15 до 30% и наполнители при 100 до 400 °С формуют обычным образом экструзией или посредством литьевого пресса и таким образом изготовленные формующие тела подвергают дальнейшей тепловой обработке свыше 200 °С, предпочтительно при 200 до 600 °С [1]. Устройство для осуществления данного способа изготовления изоляционного тела содержит приспособление для подачи щелочного силиката и наполнителей, пресс для формовки и устройство для осуществления тепловой обработки формуемых тел. Наиболее близким к предлагаемому решению является изобретение, выбранное в качестве прототипа, в котором используется смесь, содержащая жидкое стекло и органические частицы (строгальную стружку), которая обрабатывается диоксидом углерода [2]. Для осуществления известного способа изготовления изоляционных тел применяется устройство для прогрева формуемого тела, содержащее приспособление для подачи изначального материала и формующие смесь. В основу изобретения поставлена задача в результате осуществления способа изготовления изоляционного тела при помощи устройства для осуществления способа путем подбора изначального режима для составляющих смеси, служащей основой для изоляционного тела, использования различных веществ в качестве исходного сырья, уплотнения смеси и соблюдения ее эффективного прогрева обеспечить улучшение свойств изоляционного тела, в частности, повышение прочности, стабилизацию формы, а также ускорение сушки тела до необходимой влажности' и отвержения. Для решения поставленной задачи в смеси, состоящей из добавленных к жидкому стеклу органических или неорганических частиц, начальную влажность органических частиц доводят до значения меньше, чем 20%, соотношение массовых процентов органических частиц и раствора жидкого стекла устанавливают 1 :(0,4 до 1,5), смесь в сыпучем виде с высотой засыпки, соответствующей 1,1-1,5-кратному заданному значению толщины изоляционного материала, помещают на носитель в виде мата, уплотняют до заданного значения, а последующую обработку диоксидом углерода осуществляют путем пропускания его через всю поверхность материала с последующим пропусканием потока горячего газа или путем одновременного пропускания диоксида углерода и горячего газа. Причинно-следственная связь между совокупностью признаков изобретения и техническим результатом достигается прежде всего тем, что при обработке согласно изобретению органических и/или неорганических частиц, добавленных к раствору жидкого стекла посредством диоксида углерода или одновременно посредст вом диоксида углерода и горячего газа ускоряется как отверждение, так и сушка, предварительно обработанных частиц до скомпенсированной влажности изготовляемого изоляционного тела, причем достаточен единственный прием способа Благодаря сравнительно незначительному уплотнению смеси, которая сначала представляет собой сыпучий материал, во-первых гарантируется то, что создается высокое число определенных малоплоскостных контактных мест, соответственно, контактных областей между органическими частицами. Во-вторых, получают хорошо проходящую через газ структуру, которая гарантирует, что газ, вызывающий эффект отверждения, способствует упрочнению множества соединений контактных мест. С одновременной обработкой посредством диоксида и горячего газа достигается не только более быстрое отверждение, но и одновременно также ускоренная сушка тела до скомпенсированной влажности. Важное значение для решения поставленной задачи наряду с небольшой начальной влажностью частиц, а также соотношением массовых процентов частиц и раствора жидкого стекла имеет обработка диоксидом углерода в сочетании с обработкой горячим газом. Таким образом получают стабильный самонесущий изоляционный материал, для которого могут применяться самые различные исходные материалы. Стабильность изоляционного материала и, прежде всего, прочность кромок плит, изготовленных преимущественно из волокнистого материала, может быть повышена за счет дополнительного оказания давления перед отверждением таким образом, что во-первых, обеспечивается надежное манипулирование, а, во-вторых, благодаря соответствующему давлению достигается такое упрочнение, что этот изоляционный материал может применяться даже в виде плит для изоляции от ударных шумов, причем в этом случае начальная плотность может быть увеличена примерно с 70 кг/см3 до 200 кг/см3. Особенно предпочтительные варианты изоляционного материала согласно изобретению приведены в зависимых пунктах, причем следует указать на то, что за счет выбора частиц или волокон свойства изоляционного материала могут изменяться от мягкого изоляционного материала до жесткой изоляционной плиты. Для улучшения противопожарных свойств изоляционного материала, могут быть добавлены в разных концентрациях боракс, борат цинка и силикатная пыль, причем можно вводить до 10 мас.% доли древесины в этих веществах, существенно не снижая стабильности изоляционного элемента. В случае применения волокнистых материалов, в частности, изготовленных на рафинере древесных волокон, пожарозащитное средство должно предпочтительно распыляться на волокнах уже при выходе волокнистого материала из него, за счет чего пожарозащитное средство сцепляется с волокнами в виде корки, прежде чем будет примешано жидкое стекло в качестве связующего. Способ согласно изобретению может быть выполнен прерывистым и непрерывным. 29385 Для непрерывного изготовления изоляционного материала может быть проведена смесь частиц, добавленных к раствору жидкого стекла и представленная в форме ваты, через участок упрочнения, образованный двумя бесконечными ленточными ситами, причем во время прохождения через участок упрочнения действует поток с диоксидом углерода и горячего газа. Поставленная задача достигается также тем, что устройство для осуществления способа согласно изобретению содержит ленточное сито, служащее носителем для насыпанной смеси в виде бесконечной ленты, натянутой на два вала над которым расположено другое ленточное сито, выполненное с возможностью регулирования по высоте, а также подающий колпак для диоксида углерода и горячего газа, расположенный над плоскостью перемещения смеси для формирования изоляционного тела и вытяжной колпак, расположенный под плоскостью перемещения смеси, причем поверхности поперечных сечений колпаков соответствуют по меньшей мере размерам изоляционного элемента. С помощью подобного устройства можно работать тактами и достичь высокой производительности, в частности тогда, когда подающий и вытяжной колпаки встроены в замкнутый в основном контур отработавших газов камеры сгорания и в этом контуре расположен соответствующий вентилятор. Предпочтительная форма выполнения устройства согласно изобретению содержит образованный двумя бесконечными ленточными ситами участок упрочнения для подаваемой в виде мата смеси, причем за верхним и нижним отрезками обоих образующих участок упрочнения ленточных сит расположены снабженные сопловыми отверстиями калибровочные башмаки для обеспечения поперечного пропускания газов. Согласно предлагаемому изобретению выполнение способа происходит следующим образом. Материал в виде сыпучей смеси заключают в раму, слегка уплотняют в раме, приблизительно на ее высоту, и помещают на бесконечное ленточное сито, служащее несущей лентой для упрочняемого изоляционного материала. Через всю поверхность изоляционного материала посредством подающего и вытяжного колпаков пропускают диоксид углерода и горячий газ, обеспечивая при этом необходимые связи между отдельными частицами и, тем самым, отверждение изоляционного материала, затем, если необходимо получить стеновые элементы, на раму с обеих сторон кладут лицевые панели и весь этот элемент помещают на позицию сушки и отверждения. Для этого пропускают диоксид углерода и горячий газ через весь объем изоляционного материала. Устройство согласно изобретению подроб* нее поясняется с помощью чертежей. Фиг.1 - схематичное изображение первого варианта исполнения устройства, работающего с ленточными ситами. Фиг.2 - схематичное изображение контура горячего газа, предназначенного для устройства на фиг.1. Фиг.З - схематичное изображение устройства для твердения и сушки стеновых элементов из изоляционного материала. Фиг.4 - схематичное изображение устройства для непрерывного изготовления плит из изоляционного материала согласно изобретению. Фиг 5 - частичное сечение устройства на фиг.4. На фиг 1 изображено натянутое на два вала 1 и 2 бесконечное ленточное сито 3, на котором находится изоляционный материал 4. На два вала 5 и 6, выполненных с возможностью регулирования по высоте, натянуто другое ленточное сито 7. На образованной обоими ленточными ситами 3, 7 позиции отверждения над нижней ветвью сита 7 расположен газоподающий колпак 8, а под нижней ветвью сита 3 - вытяжной колпак 9. На фиг. 2 изображено включение колпаков 8,9 в замкнутый контур отработавших газов камеры сгорания 10 Колпак 8 соединен с камерой сгорания 10 трубопроводом 11. В соединенном с колпаком 9 отводящим трубопроводе 12 расположен всасывающий вентилятор 13, выходной трубопровод которого идет обратно к камере сгорания 10 и снабжен регулируемым газоотводом 14. На фиг.З изображен пример устройства для твердения и сушки элементов из изоляционного материала. Подобные стеновые элементы состоят, например, из деревянной рамы 15, 16 и соединенной с ней посредством распорок стружечной плиты 17 на гипсовом или цементном вяжущем. Позиция сушки и отверждения состоит из ванны 19 или ямы, имеющей на дне выпускное отверстие 20. Между стенками ванны 19 и рамой существует уплотнение 21. Колпак 8 и ванна 19 включены посредством трубопроводов 22 и 23 в соответствующий контур подачи диоксида углерода и горячего воздуха, а между подающим 22 и отводящим 23 трубопроводами может быть предусмотрен циркуляционный трубопровод 24. Изображенное на фиг. 4 устройство обеспечивает изготовление изоляционного материала непрерывным способом. Для этого оно содержит верхнее бесконечное ленточное сито 25 и нижнее бесконечное ленточное сито 26, образующие участок упрочнения 27. Поз. 28 указывает направление перемещения мата из частиц, связующего и добавок. За верхним и нижним, ограничивающими участок упрочнения 27 отрезками ленточных сит расположены противоположные друг другу калибровочные башмаки 29, снабженные сопловыми отверстиями 30. Эти башмаки ограничивают со стороны ленточных сит камеры 31. Диоксид углерода и газ пропускаются по стрелкам 32 и 33 или наоборот, или попеременно. За участком упрочнения расположена, содержащая ленточный транспортер 34, сушильная камера 35. На фиг.5 в частичном сечении изображено исполнение сопел 30 в калибровочных башмаках 29. С боков участок упрочнения ограничен замыкающими стенками 36. Ленточные сита 25 и 26 соединены с башмаками скольжения 37 и 38. Работа описанного устройства осуществляется следующим образом. 29385 Изображенное на фиг. 1 устройство работает предпочтительно тактами. Упрочняемый изоляционный материал 4 в виде сыпучей смеси, помещенной в раму посредством ленточного сита 3, подают на участок упрочнения. Посредством колпаков 8 и 9 через поверхность изоляционного материала пропускают диоксид углерода и горячий газ. При включении колпаков 8 и 9 в замкнутый контур отработавших газов, из камеры сгорания 10 подаются горячие газы, которые одновременно содержат необходимую долю диоксида углерода, так, что эти отработавшие газы могут быть оптимально использованы для целей настоящего изобретения. После твердения изоляционного материала, находящегося между обоими колпаками 8 и 9, поток в контуре может быть прекращен и отработавшие газы камеры сгорания могут быть выпущены, например, в атмосферу. Можно также предусмотреть отдельный байпасный трубопровод, в котором отработавшие газы могут продолжать циркулировать, пока не произойдет переключения на участок пропускания газов с обоими колпаками 8 и 9. В качестве побочного эффекта у устройства на фиг. 1 и 2 возникает преимущество, заключающееся в том, что содержащиеся в отработавших газах камеры сгорания мелкие и мельчайшие вещества отфильтровываются в изоляционном материале и поэтому не попадают в атмосферу. В данном случае в идущий от камеры сгорания 10 к колпаку 8 трубопровод 11 могут вдуваться добавки, например гипсовая пыль, которые затем осаждаются в изоляционном материале и придают ему, например, гигроскопические свойства. Состоящие, например, из деревянной рамы и стружечной плиты стеновые элементы подают на участок сушки и отверждения. Образованное рамой 15 и плитой 17 пространство заполнено изоляционным материалом согласно изобретению, и весь этот элемент помещают на позицию отверждения и сушки, которая состоит из подходящей ванны 19 или ямы. В эту ванну помещают подвергаемый отверждению и сушке элемент таким образом, чтобы на раму 15 можно было надеть колпак 8 из жаропрочной ткани. Таким образом можно аналогично описанному на фиг. 1 и 2 пропускать диоксид углерода и горячий газ через весь объем изоляционного материала. К колпаку 8 подаются диоксид углерода и горячий газ. Пропускаемые через изоляционный материал и отсасываемые щели между плитой 17 и рамой 15 требуемые газы могут подаваться камерой сгорания как это уже пояснялось с помощью фиг. 1 и 2. При изготовлении изоляционного материала непрерывным способом оба бесконечных ленточных сита образуют участок упрочнения 27, через который направляют поступающий по ленточному ситу 26 мат, состоящий из частиц связующего и добавок. Оба ленточных сита приближаются друг к другу в зоне входа и вызывают таким образом уплотнение мата, определяемое перемещением ленточных сит относительно друг друга. Калибровочные башмаки 29 ограничивают со стороны ленточных сит камеры 31, которые образуют подающие и отводящие камеры для диок сида углерода и газа, поперечно пропускаемых через смесь. За участком упрочнения может быть расположена сушильная камера, через которую с помощью ленточного транспортера направляют полученный изоляционный материал. Задача башмаков скольжения 37 и 38 уменьшить сопротивление трения, направить ленточные сита и прежде всего в качестве уплотнения предотвратить боковой выход воздуха в зоне ленточных сит 25 и 26. Кроме того, посредством этих башмаков скольжения 37 и 38 можно привести в соответствие степень поперечного пропускания газов данной ширине мата. Вдувающие и отсасывающие сопла могут быть расположены, например, с шагом 5x5 см. Можно включить их в отделенных друг от друга регистрах. Таким образом можно достичь соответствия пропускания газов ширине мата. Можно также на определенных участках сопел подавать диоксид углерода или на других участках - газы определенной температуры, поскольку возможны соответствующие ограничения участков посредством башмаков скольжения. При помощи устройства на фиг. 4 можно также произвести двойную или многократную засыпку мата, а между его слоями расположить в качестве разделительных поверхностей воздухопроницаемые бумажные маты. Таким образом за одну операцию через устройство могут быть направлены несколько лежащих друг на друге матов и изготовлены одновременно несколько плит из изоляционного материала, которые после сушки легко могут быть снова отделены друг от друга. Независимо от вида применяемого способа изготовления изоляционного материала согласно изобретению при использовании углекислого калия в качестве связующего преимущество заключается в том, что при утилизации изоляционного материала углекислый калий служит одновременно питательной средой для растений, если из изоляционного материала изготовляют деревосодержащий субстрат удобрения. Сушке изоляционного материала может способствовать использование фильтрующего действия мата за счет добавки минеральных и/или гидравлических пылей. причем эти осаждающиеся пыли служат одновременно огнезадерживающим средством. В случае чередования направлений давления и всасывания, при поперечном пропускании газов через смесь частиц, особенно толстые маты можно уплотнять более равномерно, и, кроме того, добавляемые пыли могут осаждаться на частицах с двух сторон. В случае применения древесного волокна или по меньшей мере применения древесного волокна в качестве частиц для изоляционного материала достигаются особенно мелкопористые кромки, которые по сравнению с изоляционными материалами из стружки более упруги и, благодаря мелкозернистости, имеют также лучшую изоляцию. Можно изготовлять изоляционные элементы из древесного волокна с кажущейся плотностью в сухом виде 60г70 кг/см3, причем соотношение жидкого стекла и древесины может составлять примерно 1:1. Такие изоляционные элементы особенно хорошо обрабатываются и монтируются. I 29385 В отношении дальнейших предпочтитепьных вариантов изоляционного материала соглас но изобретению, а также способа его изготовления данные содержатся в формуле изобретения. 7 ,8 Фиг. 1 1 1 9 Фиг. 2 1 8 ,15 шшштш Ї шжётшш, 19у 17 Фиг. 3 2*. 29385 І Фиг. 4 гз 50 Тираж SO екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 ( 03122) 3- 72-8 9 ( 03122) 2- 57- 03 І

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for manufacture of insulating material

Автори англійськоюRichter Hristov

Назва патенту російськоюСпособ изготовления изоляционного материала и устройство для его осуществления

Автори російськоюРихтер Христоф

МПК / Мітки

МПК: B28B 5/00, F16L 59/02, C04B 28/26, B28B 7/40, B27N 3/08, C04B 40/02

Мітки: пристрій, ізоляційного, спосіб, здійснення, виготовлення, матеріалу

Код посилання

<a href="https://ua.patents.su/8-29385-sposib-vigotovlennya-izolyacijjnogo-materialu-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ізоляційного матеріалу та пристрій для його здійснення</a>

Попередній патент: Демонстраційний стенд візуальної інформації

Наступний патент: Лікарський препарат “гестагель”

Випадковий патент: Пристрій для безперервної дозованої подачі шлакоутворювальної суміші в кристалізатор слябової машини безперервного лиття заготовок