Спосіб та пристрій для газофазової полімеризації a-олефінів

Номер патенту: 52590

Опубліковано: 15.01.2003

Автори: Говоні Габріеле, Рінальді Роберто, Галлі Паоло, Ковецці Массімо

Формула / Реферат

1. Способ газофазной полимеризации a-олефинов общей формулы СН2=СНR, где R - водород или углеводородный радикал, имеющий 1-12 углеродных атомов, осуществляемый в первой и второй взаимосвязанных зонах полимеризации, в которые один или более указанных a-олефинов подают в присутствии катализатора в реакционных условиях и из которых выгружают полимерный продукт, по которому растущие полимерные частицы проходят через первую из указанных зон полимеризации в условиях быстрого псевдоожижения, выходят из указанной первой зоны полимеризации и поступают во вторую из указанных зон полимеризации, через которую они проходят в уплотненном виде под действием силы тяжести, выходят из указанной второй зоны полимеризации и их повторно вводят в указанную первую зону полимеризации, создавая таким образом циркуляцию полимера между двумя зонами полимеризации.

2. Способ по п.1, по которому указанные условия быстрого псевдоожижения создают подачей газовой смеси, содержащей один или более указанных a-олефинов общей формулы СН2=CHR, в указанную первую зону полимеризации.

3. Способ по п.2, по которому указанную газовую смесь подают в указанную первую зону полимеризации на участке ниже точки повторного введения полимера в указанную первую зону полимеризации.

4. Способ по п.3, по которому подачу указанной газовой смеси осуществляют с помощью газораспределительного устройства.

5. Способ по любому из пп.1 - 4, по которому полимер и газовую смесь, выходящие из указанной первой зоны полимеризации, транспортируют в зону разделения твердого вещества и газа, и полимер, выходящий из указанной зоны разделения твердого вещества и газа, поступает в указанную вторую зону полимеризации.

6. Способ по любому из пп. 1-5, по которому контроль полимера, циркулирующего между указанными двумя зонами полимеризации, осуществляют путем измерения количества полимера, выходящего из указанной второй зоны полимеризации.

7. Способ по любому из пп.1 - 6, по которому полученный полимер непрерывно выводят из указанной второй зоны полимеризации.

8. Способ по любому из пп.1 - 7, по которому компоненты катализатора подают в указанную первую зону полимеризации.

9. Способ по любому из пп.1 - 8, по которому любую из реакционных зон снабжают катализатором в форполимеризованной форме.

10. Способ по любому из пп.1 - 9, по которому любую из реакционных зон снабжают катализатором, диспергированным в полимерной суспензии.

11. Способ по любому из пп.1 - 10, по которому любую из реакционных зон снабжают катализатором, диспергированным в сухом полимере.

12. Способ по п.5, по которому газовую смесь, выходящую из указанной зоны разделения твердого вещества и газа, сжимают, охлаждают и транспортируют, при соответствии заданным параметрам, с добавлением свежих мономеров, в указанную первую зону полимеризации.

13. Способ по п.5, по которому часть газовой смеси, выходящей из указанной зоны разделения твердого вещества и газа, используют для переноса полимера из указанной второй зоны в указанную первую зону полимеризации.

14. Способ по п.5, по которому часть газовой смеси, выходящей из указанной зоны разделения твердого вещества, сжимают и переносят в указанную вторую зону полимеризации вблизи участка, где полимер выходит из указанной второй зоны полимеризации.

15. Способ по п.12, по которому газовую смесь, выходящую из указанной зоны разделения твердого вещества и газа, охлаждают до температуры ниже точки росы.

16. Способ по любому из пп.1 - 15, по которому указанную первую зону полимеризации охлаждают наружным охлаждающим устройством.

17. Способ по любому из пп.1-16, по которому свежий мономер или мономеры подают, по крайней мере, в частично конденсированном виде в указанную первую зону полимеризации.

18. Способ по п.2, по которому скорость псевдоожижающего газа в указанной первой зоне полимеризации составляет от 2 до 15 м/с, предпочтительно от 3 до 8 м/с.

19. Способ по п.1, по которому полимер находится в виде сфероидальных частиц, имеющих средние размеры в пределах от 0,2 до 5 мм, предпочтительно от 0,5 до 3 мм.

20. Способ по п.1, по которому рабочее давление составляет от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

21. Способ по п.1, по которому один или более инертных газов находятся в указанных зонах полимеризации при парциальных давлениях, составляющих от 5 до 80% общего давления газов.

22. Способ по п.21, по которому инертным газом является азот или алифатический углерод, имеющий от 2 до 6 углеродных атомов, предпочтительно пропан.

23. Способ по п.1, по которому промежуточную зону полимеризации, работающую с псевдоожиженным слоем, располагают между указанной первой и указанной второй зонами полимеризации.

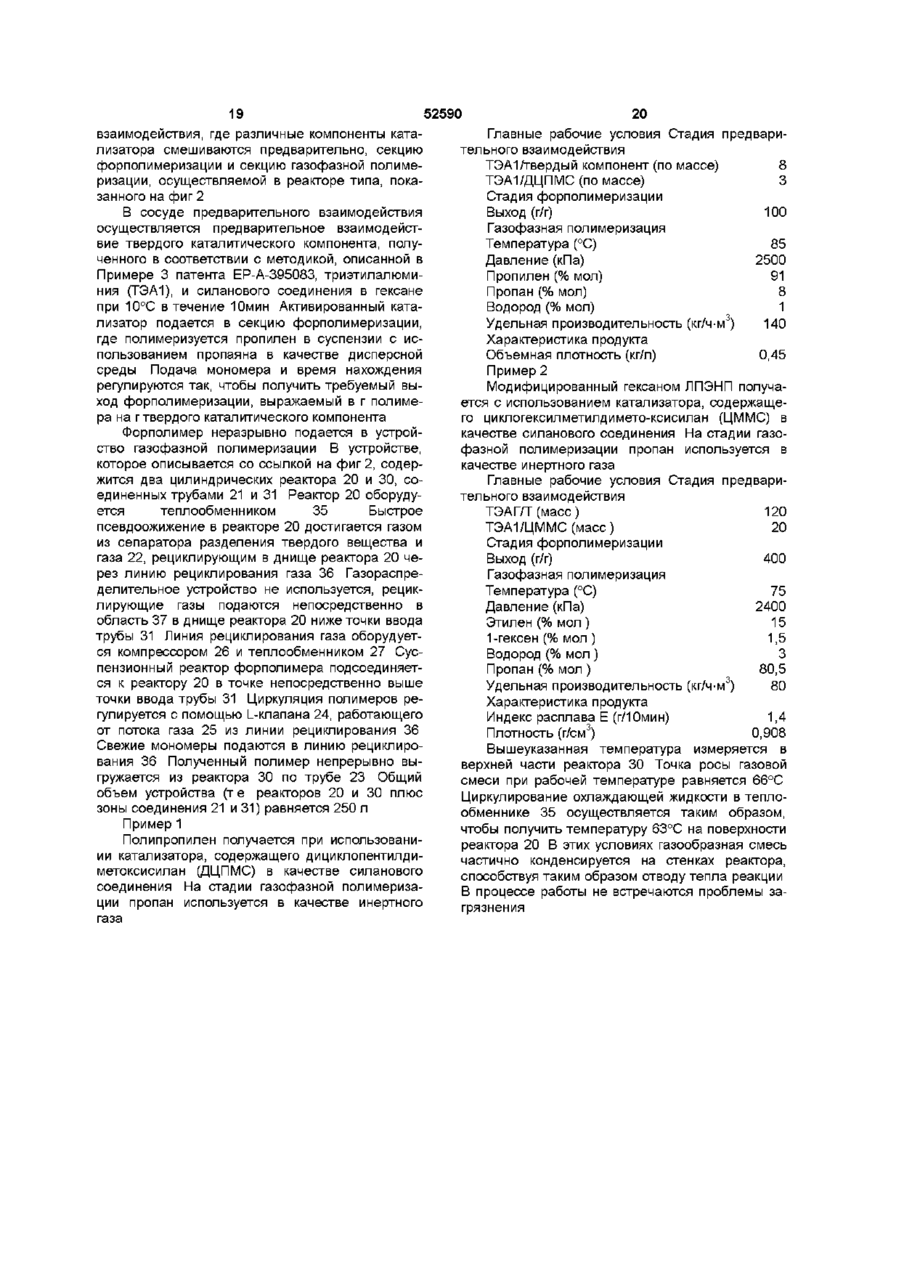

24. Устройство для газофазной полимеризации a-олефинов, содержащее первый вертикальный цилиндрический реактор (20), оборудованный линией подачи катализатора (34), и второй вертикальный цилиндрический реактор (30), оборудованный системой выгрузки полимера (23); причем верхняя зона указанного первого реактора (20) соединена первой линией (21) с сепаратором твердого вещества и газа (22), который, в свою очередь, соединен с верхней зоной указанного второго реактора (30); причем нижняя зона указанного второго реактора (30) соединена второй линией (31) с нижней зоной указанного первого реактора (20); и указанный сепаратор твердого вещества и газа (22) соединен посредством линии рециркуляции газовой смеси (36) с указанным первым реактором (20) на участке (37) нижней части указанного первого реактора (20) ниже точки ввода указанной второй линии (31).

25. Устройство по п.24, где указанный первый реактор (20) оборудован газораспределительным устройством (33), расположенным между точкой ввода указанной второй линии (31) и указанным участком (37) в нижней части указанного первого реактора (20).

26. Устройство по п.24, где первый регулирующий клапан (24) для регулирования скорости движения полимера установлен между указанным вторым реактором (30) и указанной второй линией (31).

27. Устройство по п.26, где указанным первым клапаном (24) является механический клапан.

28. Устройство по п.26, где указанным первым клапаном (24) является немеханический клапан.

29. Устройство по п.24, где указанная линия подачи катализатора (34) соединена посредством третьей линии (32) с указанным первым реактором (20) в точке выше указанного газораспределительного устройства (33).

30. Устройство по п.24, где указанная линия рециркуляции газовой смеси (36) оборудована компрессором (26), охлаждающей системой (27) и системами введения мономеров (28) и регулятора молекулярной массы (29).

31. Устройство по п.24, где указанная первая линия (21) выходит сбоку от верхней зоны указанного первого реактора (20).

32. Устройство по п.24, где верхняя зона указанного первого реактора имеет конфигурацию в виде усеченного конуса с широким концом наверху.

33. Устройство по п.30, где указанная линия рециркуляции газовой смеси (36) соединена в точке ниже по потоку указанного компрессора (26) посредством линии (25) с указанной второй линией (31).

34. Устройство по п.24, где указанный первый реактор (20) оборудован наружным охлаждающим устройством (35).

Текст

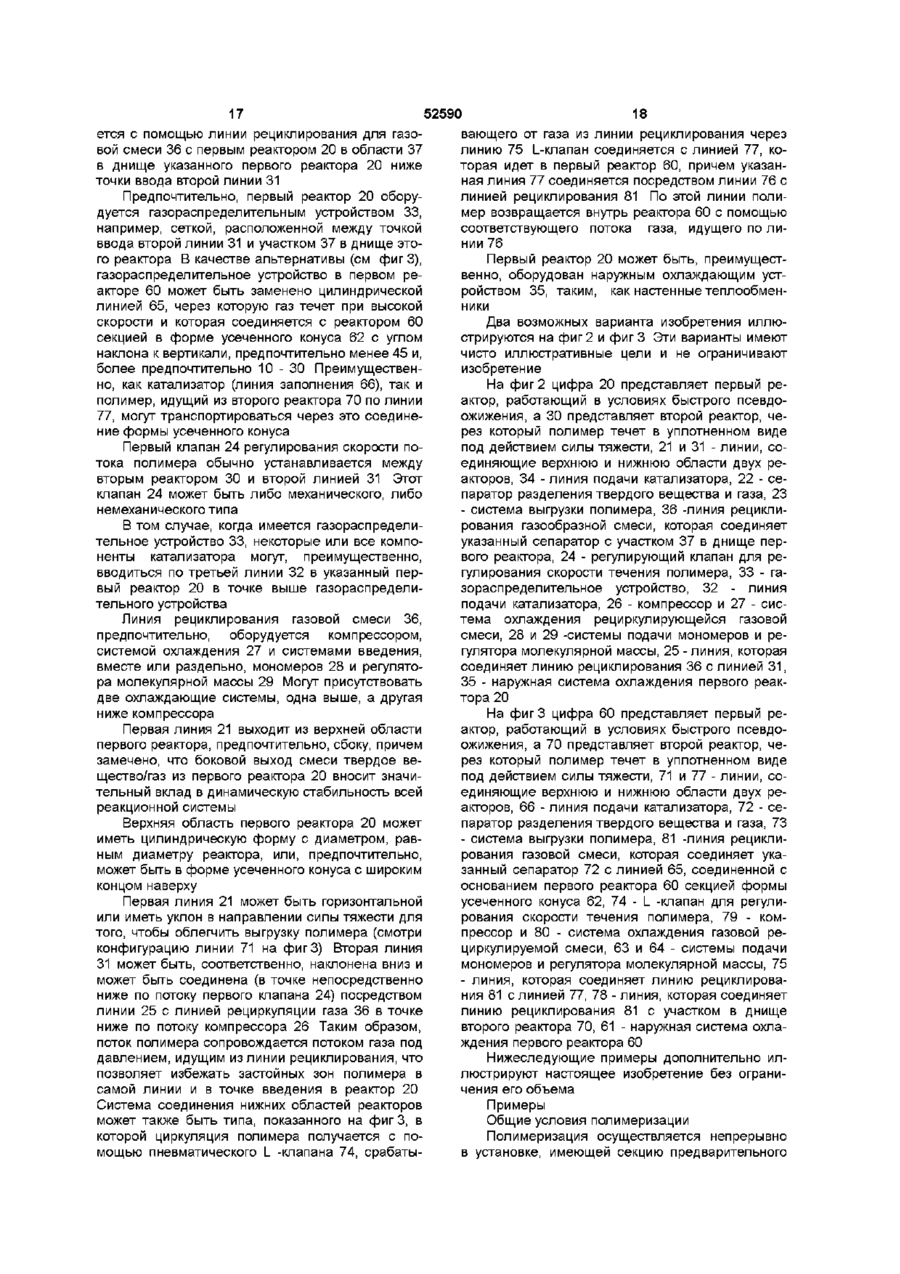

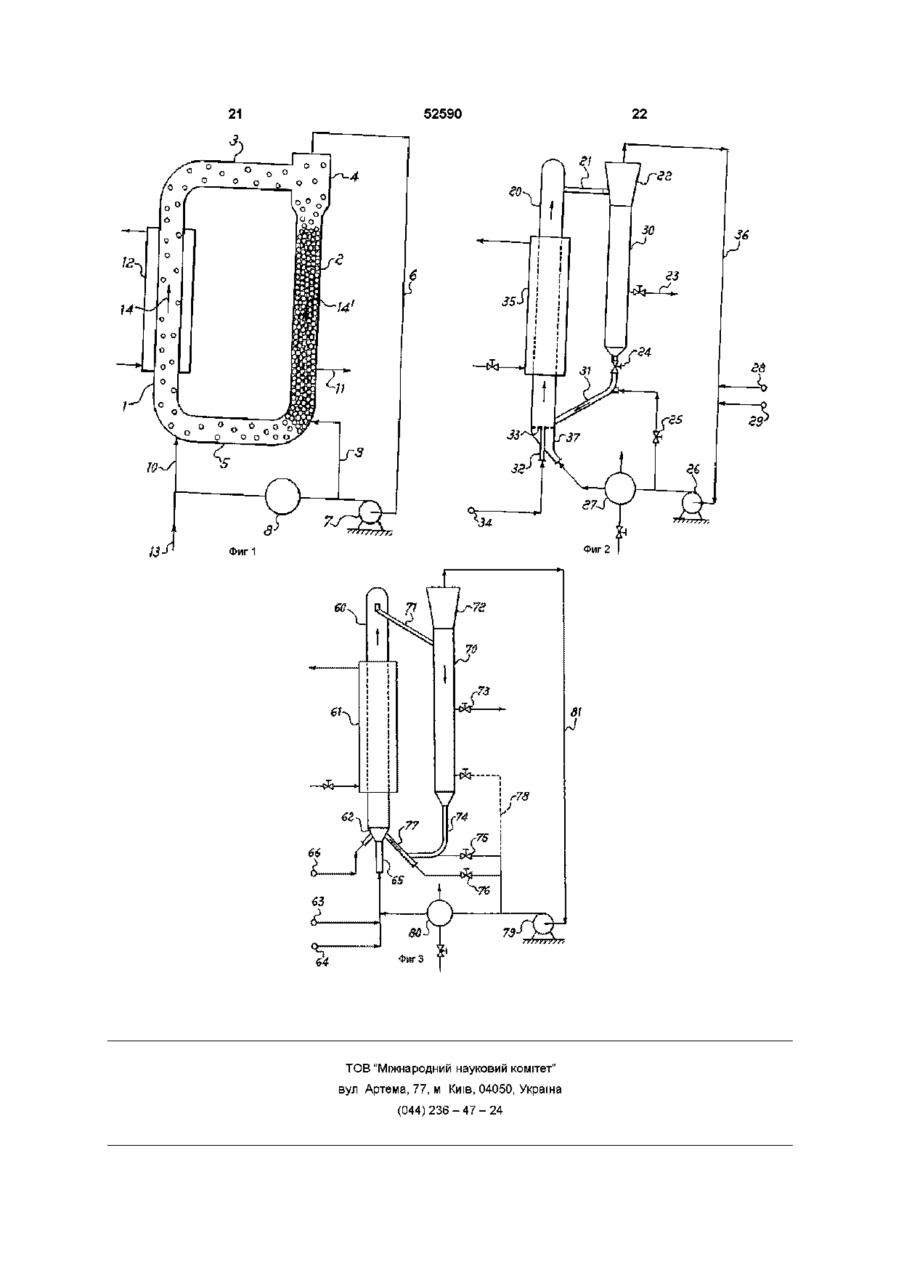

1 Способ газофазной полимеризации аолефинов общей формулы CH2=CHR, где R - водород или углеводородный радикал, имеющий 112 углеродных атомов, осуществляемый в первой и второй взаимосвязанных зонах полимеризации, в которые один или более указанных сс-олефинов подают в присутствии катализатора в реакционных условиях и из которых выгружают полимерный продукт, по которому растущие полимерные частицы проходят через первую из указанных зон полимеризации в условиях быстрого псевдоожижения, выходят из указанной первой зоны полимеризации и поступают во вторую из указанных зон полимеризации, через которую они проходят в уплотненном виде под действием силы тяжести, выходят из указанной второй зоны полимеризации и их повторно вводят в указанную первую зону полимеризации, создавая таким образом циркуляцию полимера между двумя зонами полимеризации 2 Способ по п 1, по которому указанные условия быстрого псевдоожижения создают подачей газовой смеси, содержащей один или более указанных а-олефинов общей формулы CH2=CHR, в указанную первую зону полимеризации 3 Способ по п 2, по которому указанную газовую смесь подают в указанную первую зону полимеризации на участке ниже точки повторного введения полимера в указанную первую зону полимеризации 4 Способ по п 3, по которому подачу указанной газовой смеси осуществляют с помощью газораспределительного устройства 5 Способ по любому из пп 1 - 4, по которому по лимер и газовую смесь, выходящие из указанной первой зоны полимеризации, транспортируют в зону разделения твердого вещества и газа, и полимер, выходящий из указанной зоны разделения твердого вещества и газа, поступает в указанную вторую зону полимеризации 6 Способ по любому из пп 1-5, по которому контроль полимера, циркулирующего между указанными двумя зонами полимеризации, осуществляют путем измерения количества полимера, выходящего из указанной второй зоны полимеризации 7 Способ по любому из пп 1 - 6, по которому полученный полимер непрерывно выводят из указанной второй зоны полимеризации 8 Способ по любому из пп 1 - 7, по которому компоненты катализатора подают в указанную первую зону полимеризации 9 Способ по любому из пп 1 - 8, по которому любую из реакционных зон снабжают катализатором в форполимеризованной форме 10 Способ по любому из пп 1 - 9, по которому любую из реакционных зон снабжают катализатором, диспергированным в полимерной суспензии 11 Способ по любому из пп 1 - 10, по которому любую из реакционных зон снабжают катализатором, диспергированным в сухом полимере 12 Способ по п 5, по которому газовую смесь, выходящую из указанной зоны разделения твердого вещества и газа, сжимают, охлаждают и транспортируют, при соответствии заданным параметрам, с добавлением свежих мономеров, в указанную первую зону полимеризации 13 Способ по п 5, по которому часть газовой смеси, выходящей из указанной зоны разделения твердого вещества и газа, используют для переноса полимера из указанной второй зоны в указанную первую зону полимеризации 14 Способ по п 5, по которому часть газовой смеси, выходящей из указанной зоны разделения твердого вещества, сжимают и переносят в указанную вторую зону полимеризации вблизи участка, где полимер выходит из указанной второй зоны полимеризации 15 Способ по п 12, по которому газовую смесь, выходящую из указанной зоны разделения твердого вещества и газа, охлаждают до температуры ниже точки росы О о о> ю ю 52590 16 Способ по любому из пп 1 - 15, по которому указанную первую зону полимеризации охлаждают наружным охлаждающим устройством 17 Способ по любому из пп 1-16, по которому свежий мономер или мономеры подают, по крайней мере, в частично конденсированном виде в указанную первую зону полимеризации 18 Способ по п 2, по которому скорость псевдоожижающего газа в указанной первой зоне полимеризации составляет от 2 до 15 м/с, предпочтительно от 3 до 8 м/с 19 Способ по п 1, по которому полимер находится в виде сфероидальных частиц, имеющих средние размеры в пределах от 0,2 до 5 мм, предпочтительно от 0,5 до 3 мм 20 Способ по п 1, по которому рабочее давление составляет от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа 21 Способ по п 1, по которому один или более инертных газов находятся в указанных зонах полимеризации при парциальных давлениях, составляющих от 5 до 80% общего давления газов 22 Способ по п 2 1 , по которому инертным газом является азот или алифатический углерод, имеющий от 2 до 6 углеродных атомов, предпочтительно пропан 23 Способ по п 1 , по которому промежуточную зону полимеризации, работающую с псевдоожиженным слоем, располагают между указанной первой и указанной второй зонами полимеризации 24 Устройство для газофазной полимеризации аолефинов, содержащее первый вертикальный цилиндрический реактор (20), оборудованный линией подачи катализатора (34), и второй вертикальный цилиндрический реактор (30), оборудованный системой выгрузки полимера (23), причем верхняя зона указанного первого реактора (20) соединена первой линией (21) с сепаратором твердого вещества и газа (22), который, в свою очередь, соединен с верхней зоной указанного второго реактора (30), причем нижняя зона указанного второго реактора (30) соединена второй линией (31) с нижней зоной указанного первого реактора (20), и указанный сепаратор твердого вещества и газа (22) соединен посредством линии рециркуляции газовой смеси (36) с указанным первым реактором (20) на участке (37) нижней части указанного первого реактора (20) ниже точки ввода указанной второй линии (31) 25 Устройство по п 24, где указанный первый реактор (20) оборудован газораспределительным устройством (33), расположенным между точкой ввода указанной второй линии (31) и указанным участком (37) в нижней части указанного первого реактора (20) 26 Устройство по п 24, где первый регулирующий клапан (24) для регулирования скорости движения полимера установлен между указанным вторым реактором (30) и указанной второй линией (31) 27 Устройство по п 26, где указанным первым клапаном (24) является механический клапан 28 Устройство по п 26, где указанным первым клапаном (24) является немеханический клапан 29 Устройство по п 24, где указанная линия подачи катализатора (34) соединена посредством третьей линии (32) с указанным первым реактором (20) в точке выше указанного газораспределительного устройства (33) 30 Устройство по п 24, где указанная линия рециркуляции газовой смеси (36) оборудована компрессором (26), охлаждающей системой (27) и системами введения мономеров (28) и регулятора молекулярной массы (29) 31 Устройство по п 24, где указанная первая линия (21) выходит сбоку от верхней зоны указанного первого реактора (20) 32 Устройство по п 24, где верхняя зона указанного первого реактора имеет конфигурацию в виде усеченного конуса с широким концом наверху 33 Устройство по п 30, где указанная линия рециркуляции газовой смеси (36) соединена в точке ниже по потоку указанного компрессора (26) посредством линии (25) с указанной второй линией (31) 34 Устройство по п 24, где указанный первый реактор (20) оборудован наружным охлаждающим устройством (35) Настоящее изобретение относится к способу газофазной полимеризации олефинов, осуществляемому в двух взаимосвязанных зонах полимеризации, в которые в условиях полимеризации подаются один или более а-олефинов CH2=CHR в присутствии катализатора и из которых выгружается полученный полимер В способе настоящего изобретения растущие полимерные частицы проходят через первую зону полимеризации в условиях быстрого псевдоожижения, выходят из указанной первой зоны и поступают во вторую зону полимеризации, через которую они проходят в уплотненном виде под действием силы тяжести, выходят из указанной второй зоны и повторно вводятся в первую зону полимеризации, создавая в результате циркуляцию полимера между двумя зонами полимеризации Разработка катализаторов с высокой активностью и селективностью типа Циглера-Натта и в все больших и больших применениях металлоценового типа привела к широкому применению их в процессах промышленного уровня, в которых полимеризация олефинов осуществляется в газообразной среде в присутствии твердого катализатора По сравнению с более традиционной технологией в жидкой суспензии (мономера или смеси мономер/растворитель) эта технология имеет следующие преимущества а) гибкость процесса параметры реакции могут быть оптимизированы на основе характеристик катализатора и продукта и не ограничиваются физико-химическими свойствами жидких смесей реакционных компонентов (обычно включающих водород в качестве регулятора степени 52590 полимеризации), в) расширение ассортимента продукта влияние набухания растущих полимерных частиц и солюбилизации полимерных фракций в жидкой среде значительно снижает интервал получения всех видов сополимеров, с) минимизации операций полимеризации вниз по потоку полимер получается непосредственно из реактора в виде сухого твердого вещества и требует простых операций для удаления растворенных мономеров и деактивации катализатора Все технологии, разработанные до настоящего времени для газофазной полимеризации аолефинов, предусматривают поддержание слоя полимера, через который проходят реакционные газы, этот слой поддерживается в суспензии либо механическим перемешиванием (реактор с перемешиваемым слоем), либо псевдоожижением, получаемым рециклированием самих реакционных газов (реактор с псевдоожиженным слоем) В реакторах обоих типов состав мономера вокруг частицы полимера в реакции поддерживается достаточно постоянным благодаря принудительному перемешиванию Указанные реакторы очень близко аппроксимируют идеальное поведение "проточного реактора с мешалкой" (ПРМ), делая относительно легким контроль реакции и, следовательно, обеспечивая постоянство качества продукта при работе в установившемся режиме Вот почему сейчас наиболее широко принятой промышленной технологией является технология с использованием реактора с псевдоожиженным слоем, работающим в условиях "кипения" Полимер является ограниченным в вертикальной цилиндрической зоне Реакционные газы, выходящие из реактора, принимаются центробежным компрессором, охлаждаются и посылаются обратно, вместе со свежими мономерами и соответствующими количествами водорода, в нижнюю часть слоя через распределитель Унос твердого вещества в газ ограничивается соответствующим образмериванием верхней части реактора (превышение, т е пространство между поверхностью слоя и газовым отводом), где скорость газа снижается, и, в некоторых конструкциях, встраиванием циклонов в выводную газовую линию Скорость течения циркулирующего газа устанавливается такой, чтобы обеспечить скорость псевдоожижения в адекватных пределах выше минимальной скорости псевдоожижения и ниже "скорости переноса" Тепло реакции удаляется исключительно охлаждением циркулирующего газа Компоненты катализатора подаются непрерывно Состав газообразной фазы регулирует композицию полимера Реактор работает при постоянном давлении, обычно в пределах 1 - ЗМПа Кинетика реакции регулируется добавлением инертных газов Значительный вклад в надежность технологии с использованием реактора с псевдоожиженным слоем в полимеризации а-олефинов был сделан введением соответственно предварительно обработанного сфероидального катализатора контролируемых размеров и использованием пропана в качестве разбавителя (смотри WO 92/21706) Технология с псевдоожиженным слоем имеет ограничения, некоторые из которых рассматриваются подробно ниже A) Отвод тепла реакции Максимальная скорость псевдоожижения является объектом с довольно узкими пределами (что обуславливает освобождение реакторных объемов, которые являются равными или больше объемов, заполненных псевдоожиженным слоем) В зависимости от тепла реакции, размеры полимера и плотность газа, предел производительности реактора (выраженной как часовой выход на единицу поперечного сечения реактора) является обязательно достигнутыми, где работа с температурами газового входа является желательной Этот недостаток может привести к снижению производительности установки, в частности, в сополимеризации этилена с высшими а-олефинами (гексеном, октеном), которая осуществляется с традиционными катализаторами Циглера-Натта, требуя газовых композиций, обогащенных такими олефинами Было предложено много путей устранения недостатков, в плане отвода тепла, традиционной технологии на основе частичной конденсации циркулирующих газов и при использовании скрытой теплоты испарения конденсатов для регулирования температуры внутри реактора (смотри ЕР89691, US P 5352749, WO 94/28032) Несмотря на технически заслуживающее внимание, все системы, предложенные для обеспечения принципа, превращают работу реакторов с псевдоожиженным слоем в критическую В частности (и за исключением проблем, связанных с распределением влажного твердого вещества в области повышенного давления ниже распределительной сетки), технология, использованная в патентах ЕР-89691 и US P 5352749, основана на турбулентности, созданной сеткой при распределении жидкости поверх полимера Возможное явление коалесценции в области повышенного давления может дать рост неконтролируемого явления плохого распределения жидкости с образованием агломератов, которые не могут быть повторно диспергированы, в частности, в случае полимеров, которые имеют тенденцию к слипанию Исключающий критерий, приведенный в патенте US P 5352749, отражает ситуацию при установившемся режиме, но не предлагает осуществимое руководство для ситуаций даже неустановившегося "отклонения реакции", которое может привести к необратимой потере псевдоожижения с последующим выходом из строя реактора Способ, описанный в патенте WO 94/28032, включает отделение конденсатов и их распределение поверх сетки с помощью специальных соответственно расположенных сопел Действительно, конденсаты обязательно содержат твердые вещества в условиях реакции, концентрация которых может стать очень высокой при малых количествах конденсатов Кроме того, любая необходимость профилактики на одном сопле требует полной остановки реактора B) Молекулярно-массовое распределение Как уже установлено, псевдоожиженный слой 52590 показывает поведение, непосредственно сравнимое с идеально перемешиваемым реактором (ПРМ) Общеизвестно, что при непрерывной полимеризации а-олефинов в одну стадию с перемешиванием (которая также включает установившийся состав мономеров и регулятора степени полимеризации, обычно водорода) с титановыми катализаторами типа Циглера-Натта получаются полиолефины, имеющие относительно узкое молекулярно-массовое распределение Эта характеристика является даже более выраженной, когда используются металлоценовые катализаторы Широта молекулярно-массового распределения имеет влияние как на реологическое поведение полимера (и, следовательно, на перерабатываемость расплава), так и на конечные механические свойства продукта, и является свойством, которое является особенно важным для сополимеров этилена Для целей расширения молекулярномассового распределения, определяющее промышленное значение имеют процессы на основе нескольких реакторов, установленных последовательно, в каждом из которых становится возможно работать, по крайней мере, при различных концентрациях водорода Проблемой, обычно встречающейся для этих процессов, когда требуется очень широкое молекулярно-массовое распределение, является недостаточная гомогенность продукта Особенно критической является гомогенность материала в процессах экструзии с раздувом и в производстве тонких пленок, в которых присутствие даже небольших количеств негомогенного, материала приводит к присутствию нерасплавленных частиц в пленке ("рыбьи глаза") В описании патента ЕР-574821 предлагается система из двух реакторов, которые работают в различных условиях полимеризации с взаимной рециркуляцией полимера между ними Несмотря на то, что концентрация является пригодной для решения проблемы гомогенности продукта, как показано экспериментальными данными, такая система требует капиталозатрат и имеет некоторую сложность в управлении В других случаях полимеры с широким молекулярно-массовым распределением получаются при использовании смесей различных катализаторов Циглера-Натта в единственном реакторе, причем каждый катализатор получается так, чтобы иметь различную чувствительность к водороду Ясно, что на выходе из реактора получается смесь гранул, каждая из которых имеет свою собственную индивидуальность Этим путем трудно получить гомогенность продукта С) Выгрузка продукта Технология полимеризации а-олефинов в газофазных реакторах быстро развивается в последние годы, и ряд полимеров, полученных этим путем, значительно расширился В частности, кроме гомополимеров этилена и пропилена, широкий ряд сополимеров может быть получен в промышленном масштабе, например статистические сополимеры пропилена с этиленом, пропилена с этиленом и высшими аолефинами и пропилена с высшими а-олефинами, полиэтилены низкой и очень низкой плотности 8 (ЛПЭНП, ПЭОНП), модифицированные высшими а-олефинами, содержащими 4 -ь 8 углеродных атомов, гетерофазные сополимеры с высокой ударной прочностью, полученные ростом на активных центрах катализатора, на последующих стадиях, одного или более перечисленных выше полимеров и этиленпропиленового или этилен-бутиленового каучуков, и - ЭП и ЭПД - каучуков Короче говоря, у полимеров, полученных в газовой фазе, модуль упругости изменяется от 2300МПа до значений ниже ЮОМПа, а фракция растворимых в ксилоле варьируется от 1% до 80% Текучесть, совместимость и липкость, в свою очередь, сильно изменяются как функция степени кристалличности, молекулярной массы и состава различных полимерных фаз Многие эти продукты остаются измельченными и текучими (а, следовательно, перерабатываемыми) так долго, сколько они поддерживаются в псевдоожиженном состоянии или в текучем состоянии, которые являются условиями, в которых не действуют статистические силы между отдельными твердыми частицами Они стремятся более или менее быстро комковаться и образовывать агрегаты, если им позволяют оседать или уплотняться в застойных зонах, это явление является особенно увеличенным в условиях реакции, где благодаря комбинированному действию температуры и большого количества растворенных углеводородов полимер является особенно мягким, сжимаемым и совмещаемым и липким Определение характеристик мягких и липких полимеров эффективно описывается в патенте ЕР-348907 или US P 4958006 Наиболее прямое решение по выгрузке полимера из реактора состоит в прямой выгрузке из псевдоожиженного слоя через распределительный клапан Этот тип выгрузки полимера сочетает простоту с преимуществом неполучения застойных зон Когда достаточно низкое давление (в пределах 50 - ЗООкПа интервала) поддерживается ниже разгрузочного клапана, реакция фактически останавливается либо при снижении температуры в результате испарения мономеров, растворенных в полимере, либо благодаря низкому парциальному давлению мономеров в газе таким образом, избегается любой риск в накопительном оборудовании ниже реактора Тем не менее, известно, что количество газа, выведенного с полимером из псевдоожиженного слоя через окно, достигает очень больших значений как функция давления в реакторе, скорости псевдоожижения, плотности твердого вещества в слое и т д (смотри, например, работу Massimilla, "Flow properties of the fluidized dense phase", in "Fluidization" стр 651-676, eds Davidson & Harrison, Academic, New Jork, 1971) Большие количества газа, выведенного с полимером, составляют как капиталозатраты, так и эксплуатационную стоимость, необходимо повторно сжать этот газ для того, чтобы компенсировать давление реактора от давления ресивера Во многих промышленных применениях устанавливаются периодические разгрузочные системы с размещением, по крайней мере, двух бункеров на альтернативной операции Например, патент US P 4621952 описывает разгрузочную систему, в которой полимер перемещается периодически и при высоком перепаде давления из реактора в отстойный резервуар Инерция движения полимера, который в процессе фазы заполнения сталкивается сначала со стенками отстойного реактора, а затем со слоем полимера, сжимает материал, который теряет свои текучие свойства В процессе стадии заполнения давление в отстойном резервуаре быстро возрастает до значения давления в реакторе, а температура значительно не изменяется Реакция протекает адиабатически при высокой кинетике С мягкими и липкими продуктами это легко приводит к образованию агломератов, которые не могут быть измельчены, с последующими трудностями с разгрузкой в приемный резервуар ниже Аналогичные наблюдения применимы к патенту US P 4703094 Недостатки периодической системы ясно проявляются в результате предложения усложненных непрерывных систем Японский патент JP-A58032634 предусматривает установку внутреннего шнека в реактор для уплотнения полимера по направлению к выгрузке, патент US P 4958006 предлагает установку экструдера, шнеки которого питаются непосредственно внутри реактора с псевдоожиженным слоем Помимо сложности и трудности промышленного применения предложенные системы в любом случае являются совсем непригодными для подачи полимера на последующую стадию реакции Теперь разработан новый способ полимеризации (и он представляет первый аспект настоящего изобретения), который позволяет олефинам полимеризоваться в газовой фазе с высоким часовым выходом на единицу объема реактора без наличия проблем технологии с псевдоожиженным слоем, существующей в настоящее время в технике Второй аспект настоящего изобретения относится к устройству для осуществления этого способа Газофазный способ полимеризации настоящего изобретения осуществляется в первой и во второй взаимосвязанных зонах полимеризации, в которых в условиях полимеризации в присутствии катализатора подается один или белее аолефинов CH2=CHR, где R - водород или углеводородный радикал, имеющий 1 - 1 2 углеродных атомов, и из которых выгружается полученный полимер Способ отличается тем, что растущие полимерные частицы проходят через первую из указанных зон полимеризации в условиях быстрого псевдоожижения, выходят из указанной первой зоны полимеризации и поступают во вторую из указанных зон полимеризации, которую они проходят в уплотненном виде под действием сил тяжести, выходят из указанной второй зоны полимеризации и повторно вводятся в указанную первую зону полимеризации, создавая в результате циркулирование полимера между двумя зонами полимеризации Как известно, состояние быстрого псевдоожижения получается, когда скорость псевдоожижающего газа является выше скорости переноса, и отличается тем, что перепад давления в на 52590 10 правлении переноса является монотонной функцией количества вводимого твердого вещества при равных скоростях потока и плотности псевдоожижающего газа В противоположность настоящему изобретению, в существующей в настоящее время в технике технологии с псевдоожиженным слоем скорость псевдоожижающего газа поддерживается значительно ниже скорости переноса для того, чтобы избежать явления захвата твердого вещества и переноса частиц Термины скорость переноса и состояние быстрого псевдоожижения являются хорошо известными в технике, их формулировки смотри, например, в "D Geldart, Gas Fluidizaition Technolodgy, со стр 155, J Wiley & Sons Ltd , 1986" Во второй зоне полимеризации, где полимер течет в уплотненном виде под действием сил тяжести, достигаются высокие значения плотности твердого вещества (плотность твердого вещества = кг полимера на м реактора, занятого полимером), которые аппроксимируют объемную плотность полимера, положительный прирост давления может получаться по направлению потока, так что становится возможным повторное введение полимера в первую реакционную зону без помощи специального механического средства Таким образом образуется "петля" циркуляции, которая определяется равновесием давления между двумя зонами полимеризации и падением напора, введенного в систему Изобретение описывается со ссылкой на прилагаемые рисунки, которые даются для целей иллюстрации без ограничения изобретения, из которых на фиг 1 схематически представлен способ согласно изобретению, на фиг 2 схематически представлен первый вариант способа согласно изобретению, и на фигЗ схематически представлен второй вариант способа согласно изобретению Как показано на фиг 1, растущий полимер проходит через первую зону полимеризации 1 в условиях быстрого псевдоожижения по направлению стрелки 14, во второй зоне полимеризации 2 растущий полимер течет в уплотненном виде под действием силы тяжести по направлению стрелки 14' Две зоны полимеризации 1 и 2 соответственно взаимосвязаны секциями 3 и 5 Материальный баланс поддерживается подачей мономеров и катализаторов и выгрузкой полимера Обычно, условие быстрого псевдоожижения в первой зоне полимеризации 1 устанавливается подачей газовой смеси, содержащей один или более а-олефинов CH2=CHR (линия 10), в указанную зону 1, предпочтительно, подача газовой смеси осуществляется ниже точки повторного введения полимера в указанную первую зону 1 при использовании, когда соответствует, газораспределительного устройства, такого как, например, распределительная сетка Скорость переноса газа в первой зоне полимеризации является выше скорости переноса в рабочих условиях и составляет, предпочтительно 2 - 15м/с, более предпочтительно 3 - 8м/с Контроль полимера, циркулирующего между 12 11 52590 двумя зонами полимеризации осуществляется вообще, катализаторы, способные давать примепутем измерения количества полимера, выходяры в форме сфероидальных частиц, имеющих щего из второй зоны полимеризации 2, с испольсредний размер от 0,2 до 5мм, предпочтительно зованием устройства, пригодного для регулирова0,5 - Змм Способ настоящего изобретения являния течения твердых веществ, такого, как, ется, кроме того, особенно пригодным для иснапример, механические клапаны (золотниковый пользования металлоценовых катализаторов либо клапан, шаровой клапан и т д ) или механические в растворе, либо на носителе Различные компоклапаны (L-клапан, J- -клапан, реверсивное упненты катализатора могут вводиться в одной и той лотнение и т д ) же точке или в различных точках первой зоны полимеризации Обычно, полимер и газовая смесь, выходящие из первой зоны полимеризации 1, направляются в Катализатор может подаваться без предваризоны разделения смеси твердое вещество/газ 4 тельной обработки или в форме форполимера Разделение твердого вещества и газа может быть Когда другие стадии полимеризации располагаютосуществлено при использовании традиционного ся вверх по потоку, зоны полимеризации можно разделительного устройства, такого, как, напритакже питать катализатором, диспергированным в мер, сепаратор инерционного типа, или- предпочполимерной суспензии, поступающей из верхнего тительно центробежного типа, или комбинация по потоку блочного реактора, или катализатором, обоих Центробежный сепаратор (циклон) может диспергированным в сухом полимере, поступаюбыть осевого, спирального, винтообразного или щем из верхнего по потоку газофазного реактора тангенциального типа Концентрация полимера в реакционных зонах может контролироваться обычными методами, Из зоны разделения 4 полимер поступает во известными в технике, например, измерением вторую зону полимеризации 2 Газовая смесь, перепада давления между двумя соответствуювыходящая из зоны разделения 4, сжимается, щими точками вдоль оси зон полимеризации или охлаждается и переносится, если присуще, с доизмерением плотности ядерными детекторами бавлением свежих мономеров и/или регуляторов (например, у-лучами) молекулярной массы в первую зону полимеризации 1 Этот перенос может быть осуществлен с Рабочие параметры, такие, как, например, помощью линии рециклирования 6 газовой смеси, температура, являются такими, какие используютоборудованной устройством сжатия 7 и охлаждеся в газофазных способах полимеризации олефиния 8 и устройством подачи мономеров и регулянов, например, в интервале 50 -120°С тора молекулярной массы 13 Способ согласно настоящему изобретению Часть газовой смеси, выходящей из зоны разимеет много преимуществ Конфигурация петлей деления 4, может перемещаться после охлаждепозволяет принять относительно простые конфиния в соединительную зону 5 по линии 9 для того, гурации реактора На практике, каждая реакциончтобы облегчить перенос полимера из второй в ная зона может быть сконструирована в виде ципервую зону полимеризации линдрического реактора с высоким соотношением размеров (отношение высоты к диаметру) Сточки Предпочтительно, различные компоненты казрения конструкции, эта конкретная геометрия тализатора подаются в первую зону полимеризареактора позволяет принять высокие рабочие ции 1 в любой точке указанной зоны полимеризадавления, которые являются неэкономичными в ции 1 традиционных реакторах с псевдоожиженным Однако они могут также подаваться в любой слоем Способ согласно изобретению может, таточке указанной второй зоны полимеризации 2 ким образом, быть осуществлен при рабочих давЛюбой тип катализатора, применяющийся в полилениях в интервале от 0,5 до ЮМПа, предпочтимеризации олефинов, может быть использован в тельно, в интервале 1,5 - бМПа Являющаяся способе настоящего изобретения, так как не имеет следствием высокая плотность газа способствует значения для него быть в любом конкретном фикак теплообмену на единичной частице, так и обзическом состоянии, и катализаторы могут быть щему отводу тепла реакции Поэтому можно выиспользованы либо в твердой, либо в жидкой брать рабочие условия, которые улучшают кинеформе, потому что в противоположность известтику реакции Кроме того, реактор, через который ным газофазным способам для способа настояполимер проходит в условиях быстрого псевдощего изобретения нет необходимости требовать ожижения (первая зона полимеризации) , может использования катализаторов, в которых, по крайпройти полный пробег при концентрациях полиней мере, один компонент находится в гранулиромера, которые достигают или превышают ванном виде, но он может быть осуществлен с 200кг/см3 С учетом доли второй зоны полимерикатализаторами, в которых различные компоненты зации и принимая во внимание более благоприятнаходятся в растворе Например, катализаторы на ные кинетические условия, которые могут быть основе титана, хрома, ванадия или циркония моустановлены, способ настоящего изобретения гут быть использованы в форме с носителем или в делает возможным получение удельной выработформе без носителя Примеры катализаторов, ки (часовой выход на единицу объема реактора), которые могут быть использованы/ описываются в которая намного превышает уровни, получаемые патентах- USP 4748272, USP 4302566, USP традиционной технологией с псевдоожиженным 4472520 и USP 4218339 слоем Таким образом, можно также получить Особенно пригодными являются катализаторы равные или даже превзойти каталитические выхорегулируемой морфологии, которые описываются ды традиционных газофазных способов при исв патентах USP 4399054, USP 5139985, ЕРпользовании полимеризационного оборудования 395083, ЕР-553805, ЕР-553806 и ЕР-601525, и, 14 13 52590 намного более ограниченных размеров с значитаких количествах, что сумма парциальных давтельной экономией проектной стоимости усталений инертных газов составляет, предпочтительновки но, 5 - 80% общего давления газов Инертным газом может быть азот или алифатический В способе согласно изобретению унос твердоуглеводород, имеющий 2 - 6 углеродных атомов, го вещества в линии рециклирования газа на выпредпочтительно, пропан Присутствие инертного ходе из зоны разделения твердого вещества и газа имеет многочисленные преимущества, погаза и возможное присутствие жидкости, выходяскольку он делает возможным замедление кинещей изхолодильника, на той же линии не огранитики реакции, при поддержании в то же время обчивают эффективность первой зоны полимеризащих давлений реакции, что является достаточным ции Даже при использовании газораспредля поддержания низким напора циркуляционного делительного устройства, такого, как, например, компрессора и для обеспечения адекватной скосетка, скорости переноса газа в камере ниже сетки рости течения массы для теплообмена на частице являются довольно высокими и такими, что обесслоя, через холодильник на циркулирующей газопечивают унос капель даже значительных размевой смеси, для отвода тепла реакции, которое не ров и влажного полимера бег застойных точек удаляется поверхностями При условии, что переносящий газ приходит в контакт с потоком горячего полимера, поступающего В способе настоящего изобретния присутстиз второй зоны полимеризации, испарение любой вие инертного газа имеет дополнительные прежидкости является фактически мгновенным Поимущества ввиду того, что он делает возможным этому можно охладить газовую смесь, выходящую ограничить рост температуры во второй зоне поиз зоны разделения твердого вещества и газа, до лимеризации, который происходит фактически в температур ниже точки росы для того, чтобы конадиабатической форме, а также делает возможденсировать часть газов Смесь газ/жидкость, коным регулировать широту молекулярно-массового торая образуется, затем подается в первую зону распределения полимера, особенно при полимеполимеризации, где она способствует отводу тепризации этилена ла без наличия проблем и недостатков сущестВот почему, как уже установлено, полимер тевующих аналогов и без необходимости использочет вертикально вниз через вторую зону полимевания усложненных устройств, предложенных для ризации в поршневом движении потока (вид уптого, чтобы избежать их В добавление к и/или лотненного потока), окруженного ограниченными вместо частичной конденсации рециркулирующих количествами унесенного газа Как известно, могазов способ изобретения открывает новый путь лекулярная масса полимера при полимеризации для отвода тепла реакции Отличительная геоэтилена регулируется соотношением водометрия (высокое отношение поверхность объем) род этилен в газовой фазе и в меньшей степени зоны полимеризации с быстрым псевдоожиженитемпературой В присутствии инертных газов, при ем делает значительную площадь наружной поусловии, что реакция потребляет этилен, а водоверхности доступной для прямого теплообмена в род только в незначительной степени, соотношеэтой зоне (и, следовательно, с максимальной тепние этилен водород снижается вдоль оси полилопередачей между охлаждающей жидкостью и мерного потока в направлении движения, вызывая реакционной системой) Когда удобные, дополнирост полимерных фракций на той же частице с тельные или альтернативные теплообменные поснижением молекулярных масс Рост температуры верхности могут присутствовать внутри реактора, в результате реакции помогает этому эффекту первая зона полимеризации тогда может быть Поэтому можно посредством соответствующего преимущественно охлаждена наружным охлажуравновешивания газового состава и остаточного дающим устройством Высокая турбулентность, времени в двух зонах полимеризации регулиросвязанная с условиями быстрого псевдоожижения, вать эффективным образом широту молекулярнои высокая плотность газа обеспечивают в каждом массового распределения полимеров при однослучае очень высокий коэффициент теплопередавременном сохранении максимальной гомогенночи Любая конденсация на внутренних стенках сти продукта непрерывно удаляется сильным радиальным и осевым перемешиванием полимера благодаря условиям быстрого псевдоожижения Кроме того, эта характеристика делает предложенную технологию пригодной для работы в качестве питания второй стадии непосредственно из верхнего по потоку блочного реактора Также можно подавать часть свежих мономеров в конденсированной форме без какого-либо затруднения Что касается отвода тепла реакции, возможности, которыми обладает способ изобретения, превосходит возможности существующих аналогов, и устраняются недостатки, присущие известным технологиям Кроме того, отсутствует необходимость для зависимости объемных скоростей циркулирующего газа от требований теплообмена В зонах полимеризации, преимущественно, поддерживается один или более инертных газов в Напротив, если желательно получать полимеры с узким молекулярно-массовым распределением, описанный выше механизм может быть ограничен или его можно избежать соответствующим выбором условий реакции, например, ограничением количества инертного газа или подачей соответствующего количества реакционного газа и/или свежего мономера(ов) в соответствующих положениях во второй зоне полимеризации Преимущественно, газ, подаваемый во вторую зону полимеризации, может отбираться из газовой смеси, выходящей из зоны разделения твердого вещества и газа и сжимаемой после этого Количество вводимого газа, предпочтительно, устанавливается в таких значениях, что относительная скорость введенного газа по отношению к скорости движущегося твердого вещества поддерживается ниже минимальной скорости псевдоожижения 16 15 52590 характеристики системы твердое вещество - газ, ветствующем выборе размеров различных зон присутствующей во второй зоне полимеризации В становится возможным обеспечение расширения этих условиях идущий вниз поток полимера факмолекулярно-массового распределения полимера тически не нарушается Оперативная гибкость при сохранении всех описанных выше преимуспособа изобретения является поэтому полной, ществ Вышеуказанный пример является только причем получение полимеров различного молекуодним из возможных вариантов способа изобрелярно-массового распределения является регулитения, который в своем общем определении соруемым с помощью газового состава и, при необдержит, по крайней мере, зону быстрого псевдоходимости, простым перекрыванием или ожижения, взаимосоединенную с зоной, где открыванием клапана на газовой линии полимер течет в уплотненном виде под действием силы тяжести Полимер, преимущественно, может разгружаться из зон, где плотность твердых веществ Способ настоящего изобретения является является более высокой, например, из соответстприменимым для получения большого числа олевующих точек во второй зоне полимеризации, где финовых полимеров без описанных выше недосимеются большие количества уплотненного текутатков чего полимера, для того, чтобы минимизировать Примерами полимеров, которые могут быть количество унесенного газа Путем установки располучены, являются пределительного клапана в соответствующей точполиэтилены высокой плотности (ПЭВП, ке вверх по потоку участка выхода полимера из имеющие относительные плотности выше 0,940), второй зоны полимеризации становится возможвключающие гомополимеры этилена и сополименым непрерывно контролировать удаление полуры этилена с а-олефинами, имеющими 3 - 12 угченного полимера Количество газа, сопровожлеродных атомов, дающего полимер, является чрезвычайно малым линейные полиэтилены низкой плотности и только слегка большим, чем может быть обес(ЛПЭНП, имеющие относительные плотности нипечено устройством размещения ряда бункеров же 0,940) и полиэтилены очень низкой плотности и на чередующейся промежуточной операции Таультранизкой плотности (ПЭОНП и ПЭУНП, ким образом, преодолеваются все недостатки имеющие относительные плотности ниже 0,920 до систем выгрузки существующих прототипов по 0,880), состоящие из сополимеров этилена с одотношению как к количеству уносимого газа, так и ним или более а-олефинами, имеющими 3 - 12 к природе выгружаемых продуктов углеродных атомов, Как уже установлено, способ настоящего изоэластомерные терполимеры этилена и пропибретения может сочетаться с традиционными техлена с минимальными пропорциями диена или нологиями в последовательном многостадийном эластомерные сополимеры этилена и пропилена с способе, в котором вверх по потоку и вниз по посодержанием единиц, производных от этилена, току от секции полимеризации, работающей сопримерно 30 - 70% по массе, гласно настоящему изобретению, имеется одна изотактический полипропилен и кристалличеили более стадий полимеризации, использующих ские сополимеры пропилена и этилена и/или друтрадиционные технологии (в объемной или газогих а-олефинов, имеющих содержание единиц, вой фазе либо в псевдоожиженном слое, либо в производных от пропилена, более 85% по массе, перемешиваемом слое) Многостадийные спосогетерофазные полимеры пропилена, полученбы, в которых две или более стадий осуществляные последовательной полимеризацией пропилеются с технологией настоящего изобретения, явна и смесей пропилена с этиленом и/или другими ляются также возможными а-олефинами, Кроме того, возможно комбинировать способ атактический полипропилен и аморфные сосогласно настоящему изобретению с традиционполимеры пропилена и этилена и/или других аными газофазными технологиями с псевдоожиолефинов, содержащих более 70%мас единиц, женным слоем путем расположения между двумя производных от пропилена, зонами полимеризации, как определено в настояполи-а-олефины, такие, как, например, полищем изобретении, зоны полимеризации, исполь1-бутен, поли-4-метил-1-пентен, зующей псевдокипящий слой, т е со скоростями полибутадиен и другие полидиеновые каучуки псевдоожижения газа выше, чем минимальная Дополнительный аспект настоящего изобрескорость псевдоожижения, и ниже, чем скорость тения относится к устройству для газофазной попереноса, при постоянном поддержании характелимеризации а-олефинов Устройство изобретеристики контурной циркуляции способа настоящения содержит первый вертикальный го изобретения Например, один возможный варицилиндрический реактор 20, оборудованный лиант предусматривает, что вторая зона нией подачи катализатора 34, и второй вертиполимеризации состоит из первой и второй секкальный цилиндрический реактор 30, оборудованции В первой (по отношению к идущему вниз поный системой выгрузки полимера 23, и отличается току полимера) из указанных секций псевдоожитем, что верхняя область первого реактора 20 женный слой поддерживается соответствующей соединяется первой линией 21 с сепаратором 22 подачей и распределением газов, во второй секразделения смеси твердое вещество/газ, который, ции, соответственно, соединенной с первой зоной, в свою очередь, соединяется с верхней областью полимер течет в уплотненной форме под действивторого реактора 30, нижняя область второго реем силы тяжести Из второй секции полимер поактора 30 соединяется второй линией 31 с нижней вторно вводится в первую зону полимеризации, областью первого реактора 20, и сепаратор 22 поддерживая контурную циркуляцию При соотразделения смеси твердое вещество/газ соединя 17 52590 18 ется с помощью линии рециклирования для газовающего от газа из линии рециклирования через вой смеси 36 с первым реактором 20 в области 37 линию 75 L-клапан соединяется с линией 77, ков днище указанного первого реактора 20 ниже торая идет в первый реактор 60, причем указанточки ввода второй линии 31 ная линия 77 соединяется посредством линии 76 с Предпочтительно, первый реактор 20 оборулинией рециклирования 81 По этой линии полидуется газораспределительным устройством 33, мер возвращается внутрь реактора 60 с помощью например, сеткой, расположенной между точкой соответствующего потока газа, идущего по ливвода второй линии 31 и участком 37 в днище этонии 76 го реактора В качестве альтернативы (см фигЗ), Первый реактор 20 может быть, преимущестгазораспределительное устройство в первом ревенно, оборудован наружным охлаждающим устакторе 60 может быть заменено цилиндрической ройством 35, таким, как настенные теплообменлинией 65, через которую газ течет при высокой ники скорости и которая соединяется с реактором 60 Два возможных варианта изобретения иллюсекцией в форме усеченного конуса 62 с углом стрируются на фиг2 и фигЗ Эти варианты имеют наклона к вертикали, предпочтительно менее 45 и, чисто иллюстративные цели и не ограничивают более предпочтительно 1 0 - 3 0 Преимущественизобретение но, как катализатор (линия заполнения 66), так и На фиг 2 цифра 20 представляет первый реполимер, идущий из второго реактора 70 по линии актор, работающий в условиях быстрого псевдо77, могут транспортироваться через это соединеожижения, а 30 представляет второй реактор, чение формы усеченного конуса рез который полимер течет в уплотненном виде под действием силы тяжести, 21 и 31 - линии, соПервый клапан 24 регулирования скорости поединяющие верхнюю и нижнюю области двух ретока полимера обычно устанавливается между акторов, 34 - линия подачи катализатора, 22 - севторым реактором 30 и второй линией 31 Этот паратор разделения твердого вещества и газа, 23 клапан 24 может быть либо механического, либо немеханического типа - система выгрузки полимера, 36 -линия рециклирования газообразной смеси, которая соединяет В том случае, когда имеется газораспределиуказанный сепаратор с участком 37 в днище пертельное устройство 33, некоторые или все компового реактора, 24 - регулирующий клапан для рененты катализатора могут, преимущественно, гулирования скорости течения полимера, 33 - гавводиться по третьей линии 32 в указанный перзораспределительное устройство, 32 - линия вый реактор 20 в точке выше газораспределиподачи катализатора, 26 - компрессор и 27 - систельного устройства тема охлаждения рециркулирующейся газовой Линия рециклирования газовой смеси 36, смеси, 28 и 29 -системы подачи мономеров ирепредпочтительно, оборудуется компрессором, гулятора молекулярной массы, 25 - линия, которая системой охлаждения 27 и системами введения, соединяет линию рециклирования 36 с линией 31, вместе или раздельно, мономеров 28 и регулято35 - наружная система охлаждения первого реакра молекулярной массы 29 Могут присутствовать тора 20 две охлаждающие системы, одна выше, а другая ниже компрессора На фигЗ цифра 60 представляет первый реактор, работающий в условиях быстрого псевдоПервая линия 21 выходит из верхней области ожижения, а 70 представляет второй реактор, чепервого реактора, предпочтительно, сбоку, причем рез который полимер течет в уплотненном виде замечено, что боковой выход смеси твердое вепод действием силы тяжести, 71 и 77 - линии, сощество/газ из первого реактора 20 вносит значиединяющие верхнюю и нижнюю области двух ретельный вклад в динамическую стабильность всей акторов, 66 - линия подачи катализатора, 72 - сереакционной системы паратор разделения твердого вещества и газа, 73 Верхняя область первого реактора 20 может иметь цилиндрическую форму с диаметром, рав- система выгрузки полимера, 81 -линия рециклиным диаметру реактора, или, предпочтительно, рования газовой смеси, которая соединяет укаможет быть в форме усеченного конуса с широким занный сепаратор 72 с линией 65, соединенной с концом наверху основанием первого реактора 60 секцией формы усеченного конуса 62, 74 - L -клапан для регулиПервая линия 21 может быть горизонтальной рования скорости течения полимера, 79 - комили иметь уклон в направлении силы тяжести для прессор и 80 - система охлаждения газовой ретого, чтобы облегчить выгрузку полимера (смотри циркулируемой смеси, 63 и 64 - системы подачи конфигурацию линии 71 на фигЗ) Вторая линия мономеров и регулятора молекулярной массы, 75 31 может быть, соответственно, наклонена вниз и может быть соединена (в точке непосредственно - линия, которая соединяет линию рециклированиже по потоку первого клапана 24) посредством ния 81 с линией 77, 78 - линия, которая соединяет линии 25 с линией рециркуляции газа 36 в точке линию рециклирования 81 с участком в днище ниже по потоку компрессора 26 Таким образом, второго реактора 70, 61 - наружная система охлапоток полимера сопровождается потоком газа под ждения первого реактора 60 давлением, идущим из линии рециклирования, что Нижеследующие примеры дополнительно илпозволяет избежать застойных зон полимера в люстрируют настоящее изобретение без огранисамой линии и в точке введения в реактор 20 чения его объема Система соединения нижних областей реакторов Примеры может также быть типа, показанного на фигЗ, в Общие условия полимеризации которой циркуляция полимера получается с поПолимеризация осуществляется непрерывно мощью пневматического L -клапана 74, срабатыв установке, имеющей секцию предварительного 19 взаимодействия, где различные компоненты катализатора смешиваются предварительно, секцию форполимеризации и секцию газофазной полимеризации, осуществляемой в реакторе типа, показанного на фиг 2 В сосуде предварительного взаимодействия осуществляется предварительное взаимодействие твердого каталитического компонента, полученного в соответствии с методикой, описанной в Примере 3 патента ЕР-А-395083, триэтилалюминия (ТЭА1), и сипанового соединения в гексане при 10°С в течение Юмин Активированный катализатор подается в секцию форполимеризации, где полимеризуется пропилен в суспензии с использованием пропаяна в качестве дисперсной среды Подача мономера и время нахождения регулируются так, чтобы получить требуемый выход форполимеризации, выражаемый в г полимера на г твердого каталитического компонента Форполимер неразрывно подается в устройство газофазной полимеризации В устройстве, которое описывается со ссылкой на фиг 2, содержится два цилиндрических реактора 20 и 30, соединенных трубами 21 и 31 Реактор 20 оборудуется теплообменником 35 Быстрое псевдоожижение в реакторе 20 достигается газом из сепаратора разделения твердого вещества и газа 22, рецитирующим в днище реактора 20 через линию рециклирования газа 36 Газораспределительное устройство не используется, рециклирующие газы подаются непосредственно в область 37 в днище реактора 20 ниже точки ввода трубы 31 Линия рециклирования газа оборудуется компрессором 26 и теплообменником 27 Суспензионный реактор форполимера подсоединяется к реактору 20 в точке непосредственно выше точки ввода трубы 31 Циркуляция полимеров регулируется с помощью L-клапана 24, работающего от потока газа 25 из линии рециклирования 36 Свежие мономеры подаются в линию рециклирования 36 Полученный полимер непрерывно выгружается из реактора 30 по трубе 23 Общий объем устройства (те реакторов 20 и 30 плюс зоны соединения 21 и 31) равняется 250 л Пример 1 Полипропилен получается при использованиии катализатора, содержащего дициклопентилдиметоксисилан (ДЦПМС) в качестве сипанового соединения На стадии газофазной полимеризации пропан используется в качестве инертного газа 52590 20 Главные рабочие условия Стадия предварительного взаимодействия ТЭАШвердый компонент (по массе) 8 ТЭА1/ДЦПМС (по массе) 3 Стадия форполимеризации Выход (г/г) 100 Газофазная полимеризация Температура (°С) 85 Давление (кПа) 2500 Пропилен (% мол) 91 Пропан (% мол) 8 Водород (% мол) 1 Удельная производительность (кг/ч-м3) 140 Характеристика продукта Объемная плотность (кг/л) 0,45 Пример 2 Модифицированный гексаном ЛПЭНП получается с использованием катализатора, содержащего циклогексилметилдимето-ксисилан (ЦММС) в качестве сипанового соединения На стадии газофазной полимеризации пропан используется в качестве инертного газа Главные рабочие условия Стадия предварительного взаимодействия ТЭАГ/Т(масс) 120 ТЭА1/ЦММС(масс) 20 Стадия форполимеризации Выход (г/г) 400 Газофазная полимеризация Температура (°С) 75 Давление (кПа) 2400 Этилен(% мол ) 15 1-гексен (% мол ) 1,5 Водород(% мол ) 3 Пропан (% мол ) 80,5 Удельная производительность (кг/ч-м3) 80 Характеристика продукта Индекс расплава Е (г/Юмин) 1,4 Плотность (г/см3) 0,908 Вышеуказанная температура измеряется в верхней части реактора 30 Точка росы газовой смеси при рабочей температуре равняется 66°С Циркулирование охлаждающей жидкости в теплообменнике 35 осуществляется таким образом, чтобы получить температуру 63°С на поверхности реактора 20 В этих условиях газообразная смесь частично конденсируется на стенках реактора, способствуя таким образом отводу тепла реакции В процессе работы не встречаются проблемы загрязнения 21 52590 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24 22

ДивитисяДодаткова інформація

Назва патенту англійськоюA process and a device for the gas-phase polymerization of a-olefins

Автори англійськоюGovoni Gabriele, Rinaldi Roberto, Galli Paolo

Назва патенту російськоюСпособ и устройство для газофазовой полимеризации a-олефинов

Автори російськоюГовони Габриэле, Ринальди Роберто, Галли Паоло

МПК / Мітки

МПК: B01J 8/24, C08F 10/00, B01J 8/18, C08F 2/00, C08F 2/34, B01J 19/24

Мітки: газофазової, спосіб, полімерізації, пристрій, a-олефінів

Код посилання

<a href="https://ua.patents.su/11-52590-sposib-ta-pristrijj-dlya-gazofazovo-polimerizaci-a-olefiniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для газофазової полімеризації a-олефінів</a>

Попередній патент: Спосіб ідентифікації матеріальних об`єктів

Наступний патент: Спосіб сольвентного фракціонування для одержання мезофазної смоли (варіанти)

Випадковий патент: Спосіб лікування прогресуючої стенокардії напруження