Спосіб отримання низьких температур

Номер патенту: 86653

Опубліковано: 10.01.2014

Автори: Прокопенко Олександр Дмитрович, Баклан Олег Всеволодович, Комаров Борис Валерійович, Каменівський Андрій Юрійович, Мостицький Андрій Васильович

Формула / Реферат

1. Спосіб отримання низьких температур в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом їх стиснення, нагрівання, перенагрівання їх прямого потоку зворотним потоком холодоагентів, дроселювання, охолодження і переохолодження їх зворотного потоку прямим потоком холодоагентів, який відрізняється тим, що перед перенагріванням прямий потік розділяють на 2-5 прямих потоків, придають розділеним потокам гвинтоподібні траєкторії і розділені потоки піддають перенагріванню, після перенагрівання розділені потоки об'єднують в один прямий потік, а перед переохолодженням зворотному потоку придають гвинтоподібну траєкторію і направляють по криволінійним поверхням твердих тіл.

2. Спосіб за п. 1, який відрізняється тим, що перед перенагріванням прямий потік розділяють на два прямих потоки, що рівні між собою.

3. Спосіб за п. 1, який відрізняється тим, що перед перенагріванням прямий потік розділяють на два прямих потоки у співвідношенні 2:1.

4. Спосіб за п. 1, який відрізняється тим, що як холодоагенти, що киплять при різних температурах використовують ізобутан, пропан, етилен, метан та азот.

5. Спосіб за п. 4, який відрізняється тим, що ізобутан, пропан, етилен, метан та азот використовують при наступному співвідношенні, об. %:

ізобутан

40-75

пропан

3-6

етилен

14-17

метан

3-6

азот

5-10.

6. Спосіб за п. 4, який відрізняється тим, що ізобутан, пропан, етилен, метан та азот використовують при наступному співвідношенні, об. %:

ізобутан

70

пропан

4

етилен

15

метан

4

азот

7.

Текст

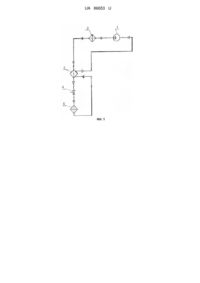

Реферат: Спосіб отримання низьких температур в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом їх стиснення, нагрівання, перенагрівання їх прямого потоку зворотним потоком холодоагентів, дроселювання, охолодження і переохолодження їх зворотного потоку прямим потоком холодоагентів. Перед перенагріванням прямий потік розділяють на 2-5 прямих потоків, придають розділеним потокам гвинтоподібні траєкторії і розділені потоки піддають перенагріванню. Після перенагрівання розділені потоки об'єднують в один прямий потік, а перед переохолодженням зворотному потоку придають гвинтоподібну траєкторію і направляють по криволінійним поверхням твердих тіл. UA 86653 U (12) UA 86653 U UA 86653 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології отримання низькотемпературного холоду, при низький температурі підтримання різних об'єктів і може бути використана для заморожування та довгострокового зберігання різних біологічних матеріалів, донорських органів, вакцин, сивороток і т.п. (рівень відводу теплоти від мінус 90 °C до мінус 190 °C), а також у побутових пристроях, наприклад таких, як кріосауни для терапії людського тіла, лікування зовнішнього вигляду людини. Відомо, що при нормальному атмосферному тиску більшість холодильних агентів (надалі холодоагенти) компресійних холодильних установок мають газоподібне стан. Під тиском в герметичних ємностях вони зріджуються. Фазовий стан холодоагентів в окремих складових частинах герметичних компресійних холодильних установок залежить від тиску і температури. При високому тиску це рідина, а при низькому - газ. При стисненні холодоагент нагрівається, а при розширенні (кипінні і випаровуванні) охолоджується. В компресор установки повинен надходити обов'язково газоподібний холодоагент, щоб не відбувалися гідравлічні удари і руйнування деталей компресора. Під тиском компресора газоподібний хладагент стискується і при цьому виділяє тепло. З компресора гарячий газ поступає в теплообмінний пристрійконденсатор. В теплообмінному пристрої-конденсаторі у міру охолодження стиснений газ поступово перетворюється в рідину. У вхідній зоні конденсатора це чистий газ з температурою на десятки градусів за Цельсієм вище навколишнього середовища, в середній його зоні - газ, що сконденсувався краплями рідини і рідина з бульбашками газу, а у вихідній - однорідна рідина з температурою, близькою до навколишнього середовища. Під дією розрідження, створюваного у всмоктуючому трубопроводі компресора рідкий холодоагент з теплообмінного пристрою-конденсатора надходить у випарник. При розрідженні в випарнику відбувається кипіння (випаровування) рідкого холодоагенту. При випаровуванні холодоагент відбирає тепло від охолоджуваного об’єкта. Для отримання низьких температур відомий спосіб шляхом стиснення холодоагенту до робочого тиску за допомогою, щонайменше двох, дросельних регенеративних циклів (див., наприклад, кн, Грезин А.К., Зиновьев B.C. Микрокриогенная техника. М. "Машиностроение", 1978, с. 90-94). Але створення робочого тиску за допомогою декількох дросельних регенеративних циклів вимагає значних витрат енергії, що знижує термодинамічний ККД, питоме об'ємне холодовиробництво і підвищує вартість компресійних установок. Для підвищення термодинамічного ККД і питомого об'ємного холодовиробництва були створені одноступеневі компресійні холодильні установки, у яких був реалізований спосіб регенерації теплоти. В цих установках прямий потік робочого тіла додатково нагрівають (перегрівають) його зворотнім потоком. У процесі розвитку холодильної техніки був розроблений та використаний в холодильних установках цілий клас речовин, що добре зарекомендували себе в якості ефективних і не дорогих у виробництві холодоагентів. Для позначення цього класу холодоагентів використовується абревіатура: CFC - (chlorine - fluorine - carbon) - по першим літерам латинських назв хімічних елементів, що входять до складу холодоагенту; ХФВ - (хлор - фтор - вуглець) - по перших літерах російських назв хімічних елементів, що входять до складу холодоагенту. Позначення кожного класу холодоагенту включає в себе літеру R - (refrigerant - хладагент). Раніше у побутових установках використовувався холодоагент R-12 (фреон-12, дифтордіхлорметан CF2C12). В середині минулого століття був синтезований і став широко використовуватися клас холодоагентів - гідрохлорфторвуглеці - HCFC (ГХФУ). Найбільше розповсюдження отримали холодоагенти цього класу R-22 і R-502. Так відомий спосіб отримання низьких температур (див. патент України № 31652 А, кл. С09 К 5/00, кл. F25В 1/00, бюл. № 7, 15.12.2000) за допомогою одного дросельного регенеративного циклу в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом їх стиснення, охолодження, переохолодження їх прямого потоку зворотнім потоком холодоагентів, дроселювання, нагрівання і перенагрівання їх зворотного потоку прямим потоком холодоагентів. У відомому способі як холодоагенти використовують хладон 404А, хладон 134А, пропан, ізобутан, азот, хладон 14, хладон 23, метан, етан, пропилен. Цей відомий спосіб, що здійснюють в одноступеневій компресійній холодильній установці забезпечує отримання низьких температур від мінус 90 °C до мінус 190 °С, але створюваний компресором тиск конденсації є відносно високим і дорівнює 4,0…6,0 МПа в залежності від рівня необхідного охолодження. 1 UA 86653 U 5 10 15 20 25 30 35 40 45 50 Крім того, хлорфторвуглеці, більша частина яких отримали найбільше розповсюдження у виробництві, як виявилось, має озоноруйнуючу здатність. В цей час знайдений замінник для фреону R-12 - це фреон R-134a, що належить до групи HFC і не містить хлору, інші замінники (хладон 404А, хладон 14, хладон 23) для фреонів, але вони також відноситься до "парникових газів". Рішенням Монреальскої конвенції (Протокол 1987 г.) їх виробництво, використання заборонені з 1 січня 1994 року. У зв'язку з цим рішенням Монреальскої конвенції про заборону на використання так званих фреонів CFC и HCFC постало питання про пошук інших термодинамічних процесів отримання холоду. Використання каскадного метода, регенерації теплоти, холодильних установок, що працюють на сумішах ефективних і не дорогих у виробництві холодоагентів дозволяють створити множину сучасних холодильних установок. В основу корисної моделі поставлена задача удосконалити спосіб отримання низьких температур в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом наявності нових операцій і їх послідовності проведення у часі, та використанням певних холодоагентів та пристроїв, що забезпечить зниження створюваного компресором тиску конденсації, розвантаження компресора і зменшення витрат спожитої електроенергії при необхідним охолодженні до мінус 190 °C. Задача вирішується тим, що в способі отримання низьких температур за допомогою одного дросельного регенеративного циклу в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом їх стиснення, охолодження, переохолодження їх прямого потоку зворотним потоком холодоагентів, дроселювання, нагрівання і перенагрівання їх зворотного потоку прямим потоком холодоагентів, в цьому способі перед переохолодженням прямий потік розділяють на 2…5 прямих потоків, придають розділеним потокам гвинтоподібні траєкторії і розділені потоки піддають переохолодженню, після переохолодження розділені потоки об'єднують в один прямий потік, а перед перенагріванням зворотному потоку придають гвинтоподібну траєкторію і направляють по криволінійнім поверхням твердих тіл. В цьому способі як холодоагенти, що киплять при різних температурах використовують, переважно ізобутан, пропан, етилен, метан та азот. Можливий варіант виконання способу, при якому перед переохолодженням прямий потік суміші холодоагентів, що киплять при різних температурах розділяють на два прямих потоки, що рівні між собою. Можливий варіант виконання способу, при якому перед переохолодженням прямий потік суміші холодоагентів, що киплять при різних температурах розділяють на два прямих потоки у співвідношенні 2:1. Можливий варіант виконання способу, при якому ізобутан, пропан, етилен, метан та азот використовують при такому їх співвідношенні, об. %: ізобутан 40,0-75,0 пропан 3,0-6,0 етилен 14,0-17,0 метан 3,0-6,0 азот 5,0-10,0. Можливий варіант виконання способу, при якому ізобутан, пропан, етилен, метан та азот використовують при такому їх співвідношенні, об. %: ізобутан 70,0 пропан 4,0 етилен 15,0 метан 4,0 азот 7,0. Першим аспектом цього корисної моделі є наявність сукупності таких нових операцій і послідовність їх виконання у часі, а саме: перед переохолодженням прямий потік розділяють на 2…5 прямих потоків, придають розділеним потокам гвинтоподібні траєкторії, розділені потоки піддають переохолодженню, після переохолодження розділені потоки об'єднують в один прямий потік. Як наслідок, у кожному розділеному потоці в результаті інтенсивного обертального руху зріджених холодоагентів по гвинтоподібній траєкторії не зріджені холодоагенти, що у стані пару пропустили крізь шар зріджених. Відбулося дроблення безперервного об'єму не зріджених холодоагентів на бульбашки; бульбашки розчинилися у рідині і утворився структурований потік з обумовленим підвищенням тиску до тиску, що відповідає тиску конденсації не зріджених холодоагентів. При переохолодженні бульбашки розчинилися у рідині. Таким чином, відбувся додатковий процес конденсації, тобто повне 2 UA 86653 U 5 10 15 20 25 30 35 40 45 50 зрідження холодоагентів перед їх дроселюванням. Ці операції забезпечили зниження створюваного компресором тиску конденсації, розвантаження компресора і зменшення витрат спожитої електроенергії. Другим аспектом цього корисної моделі є наявність сукупності таких нових операцій і послідовність їх виконання у часі, а саме: перед перенагріванням зворотному потоку придають гвинтоподібну траєкторію і направляють по криволінійнім поверхням твердих тіл. Як наслідок, в результаті інтенсивного обертального по гвинтоподібній траєкторії руху холодоагентів, що не випарувалися холодоагенти, що випарувалися (тобто у стані вологого пару) пропустили крізь шар холодоагентів, що не випарувалися (тобто у стані рідини). Відбулося дроблення безперервного об'єму холодоагентів, що не випарувалися на бульбашки. При протіканні з великою швидкість бульбашок по криволінійним поверхням, тобто через перепони вони стискають одна одну, утворюють бульбашки більших розмірів і лопаються. Відбувається обумовлене падіння тиску у зворотному потоці до тиску, що відповідає тиску пароутворення. При перенагріванні зворотного потоку відбувся додатковий процес випарування, тобто відбулося повне випарування холодоагентів перед їх повторним стисненням. Ці операції забезпечили зниження створює мого компресором тиску конденсації, розвантаження компресора і зменшення витрат спожитої електроенергії. Іншим аспектом цього корисної моделі є використання певних речовин, а саме: ізобутану, пропану, етилену, метану та азоту при їх відповідному співвідношенні як робочого тіла. Авторами експериментально визначені і холодоагенти і певне їх співвідношення для отримання низьких температур від мінус 90 °C до мінус 190 °C в одноступеневій компресійній холодильній установці з регенерацією теплоти і компресором відносно малої потужності. Це забезпечило зниження створює мого компресором тиску конденсації і зменшення витрат спожитої електроенергії. Доповнення описаного вище дослідження по відомим правилам будь-яким способом отримання низьких температур в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах, що відомі авторам не призведуть до досягнення технічного результату, яким є зниження створюваного компресором тиску конденсації до 1,5-2,5 МПа, розвантаження компресора і зменшення витрат спожитої електроенергії приблизно на 15 %. Короткий опис графічних матеріалів. В подальшому корисна модель пояснюється прикладом конкретного виконання і графічними матеріалами, на яких зображено таке: на фіг. 1 схематично зображена компресійна холодильна установка для отримання низьких температур відповідно до корисної моделі; на фіг. 2 схематично зображений холодильний цикл з регенерацією теплоти в координатах T-S (TS- діаграма) компресійної холодильної установки для отримання низьких температур відповідно до корисної моделі; на фіг. 3 схематично зображений теплообмінний пристрій-рекуператор відповідно до корисної моделі; на фіг. 4 схематично зображені прямий "пр" і зворотній "зв" потоки регенерації теплоти відповідно до корисної моделі; на фіг. 5 схематично зображене переріз А-А фіг. 4; на фіг. 6 схематично зображене переріз Б-Б фіг. 5. Найкращий варіант виконання корисної моделі. Цей спосіб отримання низьких температур на рівні від мінус 90 °C до мінус 190 °C за допомогою одного дросельного регенеративного циклу здійснюють в одноступеневій компресійній холодильній установці (див. фіг. 1) з використанням певного робочого тіла, а саме: ізобутану, пропану, етилену, метану та азоту при такому їх співвідношенні, об., %: ізобутан 70,0; пропан - 4,0; етилен - 15,0; метан - 4,0; азот - 7,0 (температури кипіння холодильних агентів при тиску 760 мм рт. ст. див. Таблицю 1). Ця установка містить компресор 1, теплообмінний пристрій-конденсатор 2, теплообмінний пристрій-рекуператор 3, дросельний пристрій 4, випарювач 5, що зв'язані між собою для створення прямого і зворотного потоків робочого тіла (див. фіг. 1). 55 3 UA 86653 U Таблиця 1 Температура кипіння Холодильний агент і його назва за ИЮПАК (англ. Хімічна формула при тиску 760 мм рт. International Union of Pure and Applied Chemistry, IU РАС) ст, °C Ізобутан (англ. isobutene; метилпропан, 2-метилпропан) С4Н10 tкип = -11,7 °C Пропан (англ. propane, нім. Propane n) СН3СН2СН3. tкип = - 42,07 °C. Етилен (англ. Ethane) С2Н4, tкип = - 103,71 °C Метан (англ. Methane, Tetrahvdridocarbon) СН4. tкип = -161,6 °C Азот (лат. Nitrogenium, нім. Stickstoff) N tкип = -195,8 °C 5 10 15 20 25 30 35 40 45 50 Підвід і відвід теплоти описується TS-діаграмою через зміну ентропії S, де і нижче позначено таке (див. фіг. 2): S - Ентропія; при підводі до робочого тіла теплоти його ентропія зростає, а при відводі теплоти - зменшується; Т - температура; точками а, b, с, …, позначений стаціонарний характерний стан робочого тіла; лініями а-b, b-с і т.п. - зміни параметрів робочого тіла, що відповідають процесам, що відбуваються в установці; То - температура оточуючого середовища; Тконд п - температура початку конденсації робочого тіла; Тконд к - температура кінця конденсації робочого тіла; Ткип п - температура початку кипіння робочого тіла; Ткип к - температура кінця кипіння робочого тіла; q0 - кількість тепла, що віднімається від охолоджуваного об’єкта. Рконд - тиск конденсації Ркип - тиск кипіння. Суміш зазначених вище парів холодоагентів, що містить холодоагенти, що киплять при більш високих температурах, переважно ізобутан та пропан, та холодоагенти, що киплять при більш низьких температурах, переважно етилен, метан та азот у відповідному їх співвідношенні стискають у компресорі 1 (див. фіг. 1) до тиску конденсації 1,5-2,5 МПа. Процес стиснення парів холодоагентів відповідає лінії а-b на TS-діаграмі (див. фіг. 2). При стисненні у компресорі 1 парів холодоагентів їх температура Т підвищується (процес а-b на TS-діаграмі) через внутрішнє тертя між рухомими холодоагентами, тертя мастила і т.п.; при цьому в оточуюче середовище з температурою То передається питома (тобто на одиницю кількості холодоагентів) теплота q 0, що умовно відповідає заштрихованій площі f-g-g’-f’ нa фіг. 2. Тиск кипіння Ркип і тиск конденсації Рконд однозначно пов'язані з температурою кипіння робочого тіла Т кип і температурою конденсації Тконд робочого тіла, тобто холодоагентами, що киплять при різних температурах, а температура конденсації Тконд визначається температурою об’єкта, що охолоджується. Стиснену і при стисненні нагріту суміш парів холодоагентів нагнітають до теплообмінного пристрою-конденсатора 2. У теплообмінному пристрої-конденсаторі 2 нагріті пари ізобутану та пропану охолоджують до тиску їх конденсації; відбувається зміна їх фазового стану у рідину (лінія b-с), а нагріті пари етилену, метану та азоту у теплообмінному пристрої-конденсаторі 2 знаходяться у пароподібному фазовому стані і, таким чином, робоче тіло частково зріджують. Процес охолодження робочого тіла відповідає лінії b-с-d на TS- діаграмі (див. фіг. 2). Для зміни фазового стану ізобутану та пропану від кожної одиниці їх маси відводять теплоту, що дорівнює питомій теплоті їх конденсації або питомій теплоті пароутворення. Об'єм рідини залишається незмінним, поки зміни тиску пару або температури не призведуть відповідні зміни інтенсивності зрідження. Після теплообмінного пристрою-конденсатора 2 робоче тіло у паро рідинному стані з зріджених ізобутану та пропану і не зріджених етилену, метану та азоту, тобто прямий потік під тиском через фільтр-висушувач (на фіг. 1 не зображений) нагнітають до теплообмінного пристрою-рекуператора 3, що містить від двох до п'яти, переважно два нагнітаючих трубопроводів 6, 7 для прямого потоку і один всмоктуючий трубопровід 8 для зворотного потоку (див. фіг. 3, 4, 5). Нагнітаючі трубопроводи 6, 7 теплообмінного пристрою-рекуператора 3 скручені один з одним у вигляді циліндричних спіралей, вітки яких виконані з однаковим шагом і утворюють гвинтоподібні канали. Таким чином, нагнітаючими трубопроводами 6, 7 прямий потік розділяють на потоки, переважно два, і придають розділеним потокам гвинтоподібні траєкторії відповідно до гвинтоподібних каналів (див. фіг. 3, 4, 5, позначені стрілками "пр"). При цьому у кожному розділеному потоці зріджені холодоагенти набувають обертальний рух, а не зріджені 4 UA 86653 U 5 10 15 20 25 30 35 40 45 50 55 60 (пар) холодоагенти нагнітаються прямолінійно. В результаті інтенсивного обертального руху зріджених холодоагентів по гвинтоподібній траєкторії не зріджені холодоагенти, що у стані пару пропускають крізь шар зріджених. Відбувається дроблення безперервного об'єму не зріджених холодоагентів з утворенням бульбашок з парів етилену, метану та азоту. Як наслідок, утворюється структурований потік з обумовленим підвищенням тиску до тиску, що відповідає тиску конденсації не зріджених холодоагентів. Кожний з розділених потоків піддають переохолодженню зворотнім потоком, що всмоктують з випарника 5 (див. фіг. 3, 4, 5, позначений стрілками "зв"). При переохолодженні бульбашки розчиняються у рідині. Таким чином, відбувається додатковий процес конденсації, тобто повне зрідження робочого тіла перед дроселюванням. Після переохолодження розділені потоки об'єднують в один прямий потік. Процес переохолодження прямого потоку відповідає лінії d-е на TS-діаграмі (див. фіг. 2). Далі здійснюють дроселювання переохолодженого структурованого прямого потоку холодоагентів. При дроселюванні крізь звуження прохідного каналу дросельного пристрою 4 здійснюється подальше незначне зниження температури, зберігає підвищений тиск. Дросельний пристрій 4 являє собою капілярну трубку сталого переріз, де різність тиску конденсації Рконд і кипіння Ркип холодоагентів забезпечується за рахунок гідравлічного опору по всій довжині капілярної трубки. Процес дроселювання повністю зріджених холодоагентів прямого потоку відповідає лінії e-f на TS-діаграмі (див. фіг. 2). Капілярна трубка, що з'єднує лінії нагнітання і всмоктування, зрівноважує тиск у холодильній установці при зупиненні компресора. Це сприяє розвантаженню компресора в момент пуска і дозволяє використовувати електродвигуни з невисоким пусковим моментом. Під дією розрідження, створюваного у всмоктуючому трубопроводі компресора прямий потік холодоагентів з дросельного пристрою 4 надходить у випарник 5. При розрідженні в випарнику 5 відбувається кипіння (випаровування) рідких холодоагентів (див. фіг. 2, лінії f-g на TSдіаграмі). При випаровуванні холодоагенти відбирають тепло від охолоджуваного об'єкта. Процес випарування це є термодинамічний процес, при якому в результаті відбувається поглинання молекулами рідини теплової енергії. При випаруванні відбувається швидка зміна об'єму рідини. Необхідна для кипіння теплота віднімається від охолоджуваного об'єкта, завдяки чому цей об'єкт охолоджується з відповідним зниженням температури, а холодоагенти, що киплять при більш високій температурі кипіння, наприклад ізобутан та пропан киплять повністю до пароподібного стану у випарнику 5. Процес нагрівання робочого тіла і часткового випарування холодоагентів відповідає лінії f-g на TS-діаграмі (див. фіг. 2). З випарника 5 робоче тіло всмоктують зворотнім потоком до теплообмінного пристроюрекуператора 3 і зворотній потік додатково нагрівають прямим потоком (див. фіг. 2, лінія g-h на TS-діаграмі). Об'єм рідини залишається незмінним, поки зміни тиску пару або температури не призведуть відповідні зміни інтенсивності випарування. Як зображено на фіг. 3, 5 у теплообмінному пристрої-рекуператорі 3, саме у каналі його всмоктуючого трубопроводу 8 зворотній потік направляють по криволінійнім поверхням витків двох скручених нагнітаючих трубопроводів 6, 7. Як наслідок, холодоагенти, що випарувалися (тобто у стані вологого пару) всмоктуються прямолінійно, а холодоагенти, що не випарувалися (тобто у стані рідини) набувають інтенсивний обертальний рух по гвинтоподібній траєкторії. В результаті холодоагенти, що випарувалися (тобто у стані вологого пару) пропускають крізь шар холодоагентів, що не випарувалися (тобто у стані рідини). Відбувається розрив безперервного паро-рідинного потоку з суміші холодоагентів і дроблення холодоагентів, що не випарувалися на бульбашки. При протіканні з великою швидкість рідини і бульбашок у каналі всмоктую чого трубопроводу 8 по криволінійним поверхням двох скручених нагнітальних трубопроводів 6, 7, тобто через перепони, які являють собою почергово розташовані виступи і западини відбувається утворення у зворотному потоці порожнин, в які виділяються бульбашки. Бульбашки стискають одна одну, утворюються бульбашки більших розмірів, які лопаються. Відбувається обумовлене падіння тиску у зворотному потоці до тиску, що відповідає тиску пароутворення. Таким чином, у всмоктуючому трубопроводі 8 теплообмінного пристроюрекуператора 3 одночасно відбувається місцеве додаткове пароутворення, що виникає після випарника 5, а необхідне тепло для повного випарування холодоагентів віднімається від їх прямого потоку і через внутрішнє тертя між рухомими холодоагентами. Процес перенагрівання зворотного потоку відповідає лінії h-а на TS-діаграмі (див. фіг. 2). І, як результат, перенагріта паро-рідинна суміш холодоагентів випаровується повністю перед повторним стисненням. Після теплообмінного пристрою-рекуператора 3 зворотній потік всмоктується компресором 1 на повторне стиснення. У компресор всмоктується пар з тиском Ро і температурою То. При зупинці компресора відбувається вирівнювання тиску у теплообмінному пристроїконденсаторі і випарнику, тобто Рконд Р0, що обумовлене наявністю дросельного пристрою. 5 UA 86653 U 5 10 15 20 25 При запуску компресора тиск нагнітання підвищується не миттєво, а поступово до досягнення номінального значення тиску конденсації. Струм, що використовує електродвигун компресора, поступово росте одночасно з ростом тиску нагнітання. Таким чином, відповідно до корисної моделі в способі отримання низьких температур за допомогою одного дросельного регенеративного циклу двофазний теплообмінний пристрійрекуператор 3 працює у замкнутому конденсаторно-випаровальному циклі. З аналізу холодильного циклу з регенерацією теплоти компресійної холодильної установки для отримання низьких температур відповідно до корисної моделі в T-S діаграмі випливає, що в процесі кипіння у випарнику 5 температура суміші холодоагентів, що киплять при різних температурах змінюється від Т кип п = Т min (точка f) до Ткип к (точка h). Температура Т min визначається температурами кипіння холодоагентів-холодоносіїв, що киплять при більш високих температурах. У теплообмінному пристрої-конденсаторі 2 температура суміші змінюється від Тконд п (точка с) до Тконд к = То (точка d), а температура Т mах (точка b) є функцією тиску. Було встановлено, що в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах наявність холодоагентів в зазначених вище діапазонах дозволяє підтримувати охолодження на потрібному рівні, але при меншому їх вмісту не забезпечується охолодження на потрібному рівні, а подальше підвищення їх вмісту призводить до росту тиску нагнітання і, як слідство, до підвищення навантаження на компресор, росту добового споживання електроенергії. Експериментальна перевірка робочого тіла, що описаний вище проводилась в компресійній холодильній установці для холодильників низькотемпературних "ХНТ-10". На зазначеному робочому тілі холодильники проробили з позитивним результатом більш ніж 1000 годин, що практично підтверджує надійність цього робочого тіла. Таким чином, цей спосіб забезпечує зниження створюваного компресором тиску конденсації до 1,5-2,5 МПа на рівні необхідного охолодження до мінус 190 °C, забезпечує розвантаження компресора і зменшення витрат спожитої електроенергії на 15 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 1. Спосіб отримання низьких температур в компресійній холодильній установці, що працює на суміші холодоагентів, що киплять при різних температурах шляхом їх стиснення, нагрівання, перенагрівання їх прямого потоку зворотним потоком холодоагентів, дроселювання, охолодження і переохолодження їх зворотного потоку прямим потоком холодоагентів, який відрізняється тим, що перед перенагріванням прямий потік розділяють на 2-5 прямих потоків, придають розділеним потокам гвинтоподібні траєкторії і розділені потоки піддають перенагріванню, після перенагрівання розділені потоки об'єднують в один прямий потік, а перед переохолодженням зворотному потоку придають гвинтоподібну траєкторію і направляють по криволінійним поверхням твердих тіл. 2. Спосіб за п. 1, який відрізняється тим, що перед перенагріванням прямий потік розділяють на два прямих потоки, що рівні між собою. 3. Спосіб за п. 1, який відрізняється тим, що перед перенагріванням прямий потік розділяють на два прямих потоки у співвідношенні 2:1. 4. Спосіб за п. 1, який відрізняється тим, що як холодоагенти, що киплять при різних температурах використовують ізобутан, пропан, етилен, метан та азот. 5. Спосіб за п. 4, який відрізняється тим, що ізобутан, пропан, етилен, метан та азот використовують при наступному співвідношенні, об. %: ізобутан 40-75 пропан 3-6 етилен 14-17 метан 3-6 азот 5-10. 6. Спосіб за п. 4, який відрізняється тим, що ізобутан, пропан, етилен, метан та азот використовують при наступному співвідношенні, об. %: ізобутан 70 пропан 4 етилен 15 метан 4 азот 7. 6 UA 86653 U 7 UA 86653 U 8 UA 86653 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюMostytskyi Andrii Vasyliovych, Baklan Oleh Vsevolodovych, Prokopenko Oleksandr Dmytrovych

Автори російськоюМостицкий Андрей Васильевич, Баклан Олег Всеволодович, Прокопенко Александр Дмитриевич

МПК / Мітки

Мітки: низьких, температур, спосіб, отримання

Код посилання

<a href="https://ua.patents.su/11-86653-sposib-otrimannya-nizkikh-temperatur.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання низьких температур</a>

Попередній патент: Осесиметрична різальна пластина

Наступний патент: Регенеративний теплообмінник для холодильних компресійних установок

Випадковий патент: Спосіб лікування клімактеричних розладів у жінок в пременопаузі